Ламинатор своими руками

Добавил пользователь Дмитрий К. Обновлено: 04.10.2024

Многие радиолюбители давно уже применяют технологию термопереноса рисунка печатных проводников, напечатанного на бумаге лазерным принтером, на фольгу заготовки будущей платы с помощью обычного утюга. К сожалению, пользуясь таким инструментом, очень сложно достичь оптимального прижатия бумаги к заготовке платы и идеально выдержать температуру, необходимую для переноса расплавленного тонера на фольгу. Процесс приходится, как правило, много раз повторять, опытным путём добиваясь приемлемого качества рисунка на фольге.

Сегодня у многих радиолюбителей имеются не вполне исправные или морально устаревшие и давно не используемые по назначению лазерные принтеры. Такой аппарат с успехом может послужить основой для изготовления ламинатора, обеспечивающего надёжный и высококачественный перенос рисунка.

Идея изготовить самодельный ламинатор для термопереноса рисунка с бумаги на плату из фольгированного диэлектрика возникла у автора при ремонте очередного лазерного принтера, у которого "печка" для фиксирования тонера на бумаге оказалась очень похожей на ту, что требуется для такого устройства. Оставалось её немного доработать механически, разработать и изготовить электронную часть ламинатора.

Прототипом узла управления ламинатором послужил универсальный микроконтроллерный модуль [1], но использован микроконтроллер с меньшим числом выводов, а графический ЖКИ заменён символьным. Блок сопряжения узла управления с шаговым двигателем, перемещающим пакет из заготовки платы и наложенного на неё листа бумаги с рисунком печатных проводников, выполнен на паре специализированных микросхем L297 и L298N. Изготовлен также симисторный коммутатор нагревателя "печки".

Схема узла управления показана на рис. 1. В нём применён микроконтроллер PIC16F876A-I/SP (DD1), работающий с тактовой частотой 20 МГц, стабилизированной кварцевым резонатором ZQ1. К разъёму X5 при необходимости подключают ЖКИ WM-C0801M (одна строка из восьми символов). Номера контактов этого разъёма совпадают с номерами выводов указанного индикатора. В ламинаторе ЖКИ используется только как технологический. В процессе подборки оптимального режима ламинирования он показывает температуру "печки" и число проходов платы через неё. Для обычной работы прибора ЖКИ не требуется, и его можно не подключать.

Сдвиговый регистр DD2 преобразует сформированный микроконтроллером последовательный код управления ЖКИ в необходимый для работы последнего параллельный. Оптимальную контрастность изображения на экране ЖКИ устанавливают подстроечным резистором R17. Транзистор VT1 посигна-лам микроконтроллера включает и выключает подсветку экрана индикатора.

В процессе работы ламинатора микроконтроллер получает сигналы от двух датчиков. Один из них - оптрон U1 с открытым оптическим каналом - сигнализирует о наличии платы в "печке". Показания другого - датчика температуры DS18B20 (BK1) - нужны для контроля за процессами нагревания и остывания "печки". Кнопки SB1 - SB5 предназначены для управления ламинатором.

Транзистор VT2 по сигналам микроконтроллера включает и выключает соединённый с разъёмом X7 вентилятор (компьютерный габаритами 80x80x20 мм).

Двухцветный светодиод HL1 зелёным свечением показывает, что ламинатор включён и находится в режиме ожидания. Его цвет становится красным во время прогревания "печки", а также, когда пакет из листа бумаги с рисунком печатных проводников и заготовки платы находится в чувствительной зоне оптрона U1.

Для загрузки программы в уже установленный на плате микроконтроллер DD1 к разъёму X4 подключают программатор согласно схеме, изображённой на рис. 2, при этом от разъёма X5 следует

отключить ЖКИ. По завершении программирования для нормальной работы узла управления программатор отключают, а контакты 1, 2 и 8, 9 разъ-ёмаX4 соединяют перемычками S1 и S2 (см. рис. 1).

Чертёж печатной платы узла управления показан на рис. 3, её размеры - 90x79 мм. Оптрон U1 и датчик температуры ВК1 размещены на отдельной плате размерами 80x20 мм (рис. 4) таким образом, что входят в отверстия, имеющиеся в верхней части корпуса "печки". Предназначенный для работы на прерывание светового потока оптрон с открытым оптическим каналом KTIR0621DS (рис. 5) переделан для работы "на отражение". Для этого он разрезан на две части (с излучающим диодом и с фототранзистором), которые смонтированы на плате так, что их излучающее и чувствительное к излучению отверстия направлены в сторону проходящего рядом с датчиком пакета. Для наилучшей чувствительности к отражённым от него лучам угол между излучателем и фотоприёмником нужно подобрать. Поскольку максимальная температура, которую может измерить датчик DS18B20, не превышает 127 °C, а "печка" разогревается значительно сильнее, он должен располагаться на некотором удалении от нагревающихся частей.

Узел управления формирует на разъёме X6 сигнал включения и выключения нагревателя "печки" ламинатора. Однако этот сигнал маломощный, поэтому служащую нагревательным элементом "печки" мощную галогенную лампу соединяют с разъёмом X6 через симисторный коммутатор. Он собран по обычной схеме (рис. 6) на оптроне MOC3063 (U1), обеспечивающем гальваническую развязку цепи управления и включение нагрузки при нулевом мгновенном значении напряжения в сети, и мощном симисторе BT139-800 (VS1).

Печатная плата коммутатора показана на рис. 7.

Разъём X3 узла управления соединяют плоским кабелем с разъёмом X1 блока сопряжения с шаговым двигателем. Схема этого блока изображена на рис. 8.

Подключённый к его разъёмуX2 шаговый двигатель M1 - двухфазный биполярный от лазерного принтера XEROX PHASER 3121. Для преобразования логических сигналов управления в импульсы тока в обмотках двигателя применён распространённый комплект специализированных микросхем L297 (DD1) и L298N (DA2). Это упростило конструкцию блока и уменьшило число компонентов в нём.

От узла управления на разъём X1 поступают сигналы Reset (установка в исходное состояние) и Enable (разрешение работы двигателя), а по каждому импульсу Step двигатель выполняет один шаг в направлении, указанном сигналом Dir. Микросхема dD1 формирует сигналы включения и выключения тока в обмотках двигателя в необходимом порядке. Их доводит до нужного для его работы уровня микросхема DA2.

Диоды VD1-VD8 устраняют выбросы напряжения самоиндукции на обмотках двигателя при их коммутации.

Подключённые к выводам 1 и 15 микросхемы DA2 мощные резисторы R10 и R11 - датчики тока в обмотках. Они дают возможность микросхеме DD1 измерять ток, текущий по этим обмоткам, и с помощью ШИМ управлять его значением. Подстроечным резистором R2 регулируют подаваемое на микросхему dD1 образцовое напряжение Uref, задающее уровень, на котором происходит отсечка тока в обмотках двигателя. Резистор R5 и конденсатор С2 - частотозадающие элементы внутреннего тактового генератора микросхемы DD1.

Съёмными перемычками S1-S3за-дают режимы работы блока. Перемычку S1 устанавливают в положение 1-2, если шаговый двигатель M1 - биполярный, или в положение 2-3, если он униполярный. При перемычке S2 в положении 1-2 двигатель работает в режиме полных шагов, а в положении 2-3 - половинных. Перемычка S3 необходима, если выход подаваемого на блок сигнала Enable выполнен по схеме с общим коллектором (стоком). Подробное описание работы комплекта микросхем L297, L298 можно найти в [2].

В блоке сопряжения находятся также интегральные стабилизаторы DA1 и DA3, обеспечивающие стабилизированным напряжением 5 В и 12 В не только этот блок и шаговый двигатель M1, но и узел управления, а также вентилятор, установленный в корпусе ламинатора. Источником напряжения 15 В для питания ламинатора служит импульсный блок питания от ноутбука, рассчитанный на ток нагрузки 4 А.

Чертёж печатной платы блока сопряжения изображён на рис. 9.

Во всех узлах устройства применены постоянные резисторы МЛТ, С2-33, оксидные конденсаторы К50-35 или импортные, остальные конденсаторы - К73-17. Микросхема DA2 блока сопряжения снабжена теплоотводом из отрезка алюминиевого уголка 20x25 мм с толщиной полок3 мм и длиной 55 мм. В полке уголка, не прилегающей к микросхеме, просверлено для улучшения циркуляции воздуха 12 отверстий диаметром 4 мм. Интегральные стабилизаторы DA1 и DA3 закреплены на таком же, но без дополнительных отверстий, теплоотводе.

Привод шагового двигателя, изъятый из лазерного принтера XEROX PHASER 3121, переделан. Его основание обрезано до размеров 120x70 мм, оси некоторых шестерён аккуратно выпрессованы, в них просверлены отверстия диаметром 2,5 мм и глубиной 10 мм, в которых нарезана резьба М3 для крепления на основании в новых заранее рассчитанных точках. Чтобы уменьшить скорость вращения "печки", добавлены ещё две шестерни. Получившийся привод показан на рис. 10. Его конструкция может быть и другой, всё зависит от наличия деталей для доработки имеющегося привода.

Для ламинатора использован корпус от струйного принтера HP photosmart 7260. Из его нижней половины удалены все ненужные перегородки и установлено основание размерами 300x130 мм из дюралюминиевого листа толщиной 3 мм. На основании закреплены "печка", извлечённая из лазерного принтера XEROX PHASER 3121, и её привод с блоком сопряжения с двигателем, а также блок питания от ноутбука. С "печки" сняты все лишние детали: пластмассовый флажок, перекрывавший оптрон (датчик наличия бумаги), и некоторые другие. Плата датчиков закреплена винтом в верхней части "печки", причём датчики входят в имеющиеся там отверстия.

В левой части корпуса находится плата узла управления. Расположена она так, чтобы установленными на ней кнопками можно было управлять с помощью старых предусмотренных в использованном корпусе клавиш. Собранный ламинатор без верхней откидывающейся крышки показан на рис. 11. На этой крышке закреплён вентилятор. Для забора наружного воздуха в ней сделано круглое отверстие.

При первом включении узла управления происходит проверка EEPROM микроконтроллера DD1 на отсутствие информации. Если энергонезависимая память чиста (заполнена кодами 0FFH), то в неё переписываются из программ

ной памяти значения необходимых параметров, принимаемые по умолчанию. Если информация в EEPROM уже имеется, то на этапе инициализации она не изменяется и используется программой в дальнейшей работе. В процессе работы значения хранящихся в EEPROM параметров можно корректировать, подбирая нужный режим ламинирования. Откорректированные значения сохраняют в EEPROM нажатием на кнопку SB4.

Во время инициализации микроконтроллера включён красный кристалл светодиода HL1. По её окончании он выключается, а зелёный кристалл включается - ламинатор готов к работе. Процесс ламинирования запускают нажатием на кнопку SB5. При этом "печка" начинает вращаться назад и включается её нагреватель. О процессе разогрева сигнализирует красное свечение светодиода.

Достаточно прогревшись, "печка" начинает вращаться вперёд, вновь включается зелёный кристалл светодиода. Теперь в неё можно подать пакет из фольгированного стеклотекстолита и наложенного на него листа бумаги с рисунком будущих печатных проводников. Я печатаю этот рисунок на бумаге плотностью 230, предназначенной для фотопечати на струйном принтере.

Когда пакет входит в чувствительную зону оптрона-датчика его наличия в "печке", включается красный кристалл светодиода, а программа микроконтроллера ждёт выхода пакета из чувствительной зоны, после чего цвет свечения светодиода становится зелёным. Поскольку оптический датчик расположен на некотором расстоянии от середины "печки", для завершения прохода через неё пакета шаговый двигатель делает заданное число дополнительных шагов. По умолчанию - 1100, но при повторении конструкции "печка" и её привод могут быть другими, так что это число придётся подобрать экспериментально.

Затем направление движения пакета изменяется на противоположное, и он проходит "печку" в обратном направлении до входа, а затем выхода из зоны действия датчика. По умолчанию задано пять проходов пакета через "печку", в моём варианте это обеспечивает очень хорошую адгезию тонера к фольге.

Число проходов можно увеличить нажатиями на кнопку SB2 или уменьшить, нажимая на кнопку SB3. Если же нажать и удерживать одну из этих кнопок более 3 с, она станет изменять число дополнительных шагов. Возврат в режим изменения числа проходов произойдёт при нажатии на любую другую кнопку. Когда завершится последний проход, "печка" будет выключена, пакет выведен из неё, включён вентилятор для охлаждения "печки". Пакет можно оставить в ламинаторе, чтобы он тоже остыл. Определив по показаниям датчика температуры BK1, что "печка" достаточно остыла, программа микроконтроллера выключит вентилятор, привод вращения "печки" и включит зелёный кристалл светодиода.

Как правило, бумага легко отделяется от остывшей заготовки платы без отмачивания, после чего можно сразу переходить к травлению фольги. Проводники шириной 0,3 мм и более (меньше не пробовал) получаются очень хорошо.

Чтобы прервать начатый процесс ламинирования до его автоматического завершения, следует нажать на кнопку SB1. При этом будет выключен нагреватель, включён вентилятор, а "печка" станет вращаться назад, выводя пакет наружу. Этот режим выключается автоматически по показаниям датчика температуры BK1 или вручную нажатием на кнопку SB1.

Налаживание устройства начинают с регулировки контрастности ЖКИ резистором R17 на плате управления и установки номинального тока шагового двигателя подстроечным резистором R2 на плате блока сопряжения с шаговым двигателем. В моём варианте напряжение, поступающее с движка этого резистора на вывод 15 микросхемы L298N, равно 1 В.

Угол между оптическими осями излучающего диода и фотодиода оптрона с открытым каналом U1 (см. рис. 1 и рис. 4) подбирают по минимуму показаний вольтметра, подключённого между выводами 2 и 3 разъёма X1 узла управления при соединённых с этим узлом датчиках и вставленном в "печку" листе белой бумаги.

После того как ламинатор собран и заработал, устанавливают методом проб и ошибок число дополнительных шагов двигателя, необходимых, чтобы изготавливаемая плата проходила всю "печку", но не выпадала их неё, и число проходов платы через "печку", обеспечивающее наилучшую адгезию тонера к фольге.

Файлы печатных плат в формате Sprint Layout и программу микроконтроллера ламинатора можно скачать здесь.

2. ВильямсДж. Программируемые роботы. Создаём робота для своей домашней мастерской - М.: НТ Пресс, 2006.

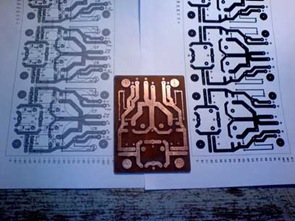

Всем радиолюбителям известен метод изготовления печатных плат в домашних условиях при помощи лазерного принтера и утюга, именуемый ЛУТ (лазерно-утюжная технология). Для тех кто не знаком с данной методикой, предлагаю тотчас хорошенько загуглить, ознакомиться с ней и взять на вооружение, ибо уже при небольшой сноровке можно добиться впечатляющих результатов, подобных рисунку справа.

В данной статье я хочу предложить метод усовершенствования процесса, позволяющий на порядок улучшить качество получаемых печатных плат, и дорожки шириной 0.2-0.3мм перестанут быть проблемой.

При изготовлении плат методом ЛУТ основная загвоздка заключается в трудности точного переноса рисунка, распечатанного на бумаге, на медную поверхность заготовки. То утюг перегрет, то даванешь чуть сильнее — в итоге расплавленный тонер начинает плыть, соседние дорожки сливаются в одну сплошную, дырочки на пятачках исчезают и т.п. Если же паяльник недогрет, или давление на утюг недостаточно, то рисунок плохо пристает к заготовке, что тоже абсолютно неприемлемо. Конечно через какое-то время придрачиваешься, начинаешь попадать в эту золотую середину, но все равно нутром чуешь, что каждый раз есть небольшая погрешность, не позволяющая выжать максимум. Да и стоит не заниматься изготовлением плат с месяцок, вся приобретенная сноровка куда-то пропадает. Да и вообще, все что делается руками больше 2 раз, должно быть автоматизировано.

В поисках способа избавиться от всех описанных выше трудностей, был найден сайт немецкого радиолюбителя, который придумал и реализовал относительно простой агрегат — решение всех проблем. Идея заключается в использовании ламинатора вместо утюга: равномерное давление валков ламинатора на будущую плату и стабильная идеальная их температура исключают сливание дорожек или их неприлипание. Благодаря своим прорезиненным валкам, он легко справляется с платами самой разной толщины.

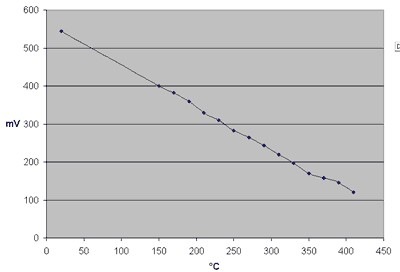

Проблема заключается в том, что температура плавления тонеров большинства принтеров не менее 200 градусов Цельсия, что много выше рабочей температуры ламинатора. Кроме того, система контроля температуры ламинатора часто реализована на биметаллических датчиках, что подразумевает довольно большие осцилляции температуры валков ламинатора в процессе работы.

Эта зависимость – основа всего проекта!

Простой микроконтроллер Atmel AtMega8 с АЦП на борту решает все проблемы. На основании падения напряжения на диоде, меняющегося в зависимости от температуры валков ламинатора, строится управляющий сигнал ШИМ. Сигнал этот подается на твердотельное реле, управляющее, в свою очередь, нагревателями ламинатора.

Схема немца практически не претерпела изменений, так как она близка к идеалу:

Диод-сенсор подключается КАТОДОМ к ЗЕМЛЕ. В гнездо Heater подключается разрыв высоковольтной цепи нагревателей. Соотвественно реле будет то замыкать, то размыкать цепь.

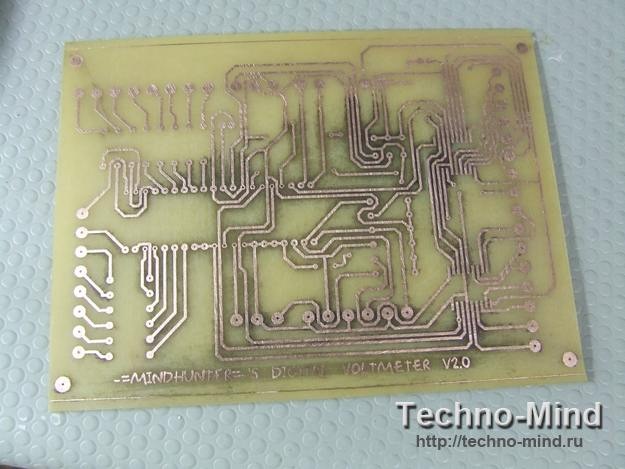

Мне пришлось только переразвести плату под DIP версию корпуса микроконтроллера AtMega8 и другой корпус реле, так как то реле, что использовал немец я приобрести не смог. Работа была проделана в замечательной программе моделирования и дизайна электронных схем Proteus.

Вот такой родился проект:

Реле можно заменить на любое другое, предназначенное для коммутации нагрузки переменного тока 220В и тока, достаточного для питания конкретного ламинатора. Например мой ламинатор, точно такой как на картинке выше, имеет мощность всего 80Вт и ему достаточно тока менее 0.5А для функционирования. Так что придется вам тоже немного подредактировать разводку платы, или подвесить свое реле на проводках, короче покреативить.

Не забудьте прошить фьюзы на 8МГц внутренний резонатор чипа (CKSEL0=0; CKSEL1=0; CKSEL2=1; CKSEL3=0).

Теперь наступает самое интересное и важное – доводка схемы (важно дочитать до конца, прежде чем делать поспешные выводы) :

Из-за погрешностей в диоде, возникающих в процессе его производства, падение напряжения на нем, в зависимости от температуры будет разным, для каждого конкретного диода. Поэтому необходимо подкорректировать данные в программе, на основании которых будут производиться дальнейшие вычисления.

Доводка схемы состоит из двух этапов. Для начала необходимо подключить наш новоиспеченный контроллер к RS232 порту компа (через преобразователь уровней, естественно) и запустить терминал (например Putty – прога с недавних пор поддерживает работу с RS232) в режиме Baud Rate 9600, 8 Data bits, 1 Stop bit, No Parity check. При включении контроллера, в терминал начнут посылаться данные в следующем формате:

- PWM и PWM counter — показывают нам что происходит с ШИМ в данный момент

- ADC value – показывает нам текущее считанное значение АЦП

- Current temp measure – текущая температура датчика

Для этого сначала посмотрим значение ADC value при комнатной температуре и запишем его на бумажку, вместе с температурой в комнате. Это координаты первый точки на графике.

Затем, присобачим диод-датчик к источнику контролируемой температуры (например, жало паяльной станции), подождем пока он нагреется и запишем новое значение ADC value при значительно более высокой температуре (градусов 200 или 250 например). Это и будет второй точкой искомой прямой.

Внесем обе точки в прогу. В верхней части кода есть такое место:

t1 и v1 это температура и значение ADC value при комнатной температуре, а t2 и v2 при большей.

Теперь прогу надо перекомпилировать и перезашить в микроконтроллер заново.

На этом первая и основная часть доводки завершена.

В верхней части проги есть такая строка:

В ней задается значение желаемой температуры ламинатора. При приближении к данной температуре, вы увидите, как диод на плате контроллера перестанет гореть постоянно и начнет мигать, сигнализируя о том, что теперь питание на нагреватели подается не постоянно, а импульсно. Это и поддерживает температуру на желаемом уровне.

Вам остается лишь пробовать на практике перенести рисунок с бумаги на плату с помощью ламинатора, и найти идеальную температуру работы экспериментальным путем. (Придется каждый раз перешивать контроллер с новой REQUIRED_TEMP. У меня это 195.)

ВАЖНО:

Я выяснил, что в принципе, на первый этап можно забить, поскольку разброс характеристик диодов, даже из разных партий, не столь велик, и можно не нивелировать прямую зависимости, а сразу перейти к подбору подходящего значения REQUIRED_TEMP. У меня это получалось уже после 3-4 перепрошивок микроконтроллера. Вся процедура занимает около 10-15 минут. Радует, что она нужна только 1 раз.

БЕЗОПАСНОСТЬ:

Программа защищена от обрыва в цепи диода и от его короткого замыкания. В обоих случаях нагреватель отключится.

Полезно вставить предохранитель в цепь питания нагревателя.

НЕМНОГО О ЛАМИНАТОРЕ:

Был куплен самый дешевый ламинатор формата А4. Корпус и вся родная электроника и электрика были немедленно демонтированы, а механика привинчена к первой попавшейся доске. На ней же разместилась и плата контроллера.

Родная рабочая температура ламинатора составляла около 130 градусов, тем не менее он уверенно работает при повышении температуры даже до 230 градусов — ничего не дымит и не взрывается. Температура выдерживается очень точно.

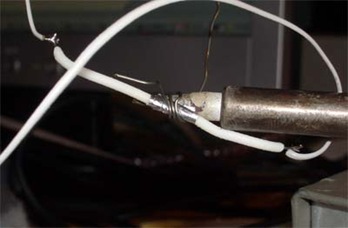

Диод-датчик я вымазал в термопасте и металлическим ушком легонько прижал его к кожуху нагревателя на ламинаторе. Важно не сломать корпус диода и не замкнуть его выводы.

Вот как выглядит конечный девайс:

Платы стали выходить идеальными, все как одна. Вот первая, что я сделал на пробу на ламинаторе:

Кстати, для проекта было куплено вот такое реле (ZG3M-308B Solid State Relay 8A Output 90-480VAC):

Размеры, блин, 46х22х13мм. Монстрик!

Забавно, что в него уже встроен LED, так что он мигает вместе с его коллегой на плате.

Творческих успехов!

Если появятся вопросы — задавайте в комментах. Буду рад ответить! В инете я часто 🙂

Встречал упоминания о такой переделке.

но найти не могу.

Ткните плиз носом.

П.С. Имеется PHOTONEX 3250 digital.

юмористы оба одному лень 2 страницы отмотать, второй утверждает то, что не есть правда

видел описание у одного умельца на рессетерсе: Ламинатор пакетный в рулонный - Форум по СНПЧ, но я поступил проще закрепил рулон на трубе под столом и вперед!

айсман, все это хорошо- трубы и переходники в строительном магазине- не проблема. обрезку как делать? разведение валов? будет ламить пока рулон не закончится.. на ходу обрезать точно не получится!

а зачем разводить - подставляй черновик и выгоняй обратно реверсом, аналогично начало работы - черновик уже на пленке. Порезка делается готовых изделий на выходе. Невижу в чем могут возникнуть проблемы?

Я если честно тоже не понял вопроса? Как обрезать? Ручками. Ну или прикрутить полотно от ножовки на выходе и отрывать как на обычном рулоннике.

Boroda, ты пробовал рвать пленку ламинированную? нет может у вас на ламах есть кнопка стоп-выключение питания. на нормальных это делается после полного остыва валов. и что-кажды1й раз после остановки-обрезки заправлять рулон снова? у меня привключении питания сразу начинается нагрев*регулируемый и продвижение. на простых 2-4 вальных с разведением валов это понятно

все это танцы с бубнами вокруг лама.. да и пленку менять приходится по 10 раз в день. от 70 до 250 нестандартного размера

все равно не пойму в чем проблема, у конвертников скорость полметра в минуту, успеваеш не только подставить очередну бумажку но и отрезать заламинированную (канцелярским ножом).

Все это для тиражного ламинирования - для одиночных заказов - конверт.

Один недостаток - это скорость, если было раза в три быстрее, то рулонник и на. не нужен.

Royal Severeign ламит со скоростью 3 м в мин. максимальная температура 145 гр, с -вот как ведут себя переделанніе в рулонник? с тонкой пленкой -ведь в том же вся суть перевода на километровки? валы не селиконенные-клей будет налипать постоянно

айсман, конверт из 25-35 мкм пленки не сделаешь-вот в этом выигрыш. и в цене и в скорости! а как решил проблему разравнивания пленкив рулонниках есть какое то приспособление против волн при ламинации? даже на оччень хороших ламах на тонкой пленки фалдит и гонит волну-как решаешь эту проблему?

все это танцы с бубнами вокруг лама.. да и пленку менять приходится по 10 раз в день. от 70 до 250 нестандартного размера

А на рулоннике пленку менять не надо?

И зачем заправлять каждый раз тоже не понятно. Ведь я пленку обрезаю не на входе, а на выходе. Валы разводить тоже зачем? Если рулонник может стоять с нагретыми и сведенными валами, то почему пакетник не может? Заламинил тираж и вырубил ламинатор.

Если же обсуждается вопрос того, что вообще один ламинатор для пакетов и для рулона, то это ИМХО извращение. Должно быть минимум два. В одном ходовой рулон, второй под пакеты.

Boroda, натяжение регулировать видно надо в рулоне с подаюшего вала с пленкой-это вернее!борода-ты сам делал это на ламинаторе-или только теоритически? како то лам пробовал переделывать?

Boroda, потому что со сведенными валами пленка плавится. да и продвижение отдельно от нагрева не вырубается-вот в чем вопрос! может у вас какие то ламы особенные. расскажите какие? борода-ты нагретый лам вырубать пробовал? я не стану-себе дороже он денег стоит и не малых-валы потом в копеечку вылезут!

чтобы ламить с максимальной скоростью я врубаю темп. 145-т.е максимальную и скорость тоже на максимум-только так можно добиться скорости и равномерности закатки пленкой .. да и не ждать если надо после тонкой пленки сразу перейти на самую толстую-просто снижаю скорость и все!

Переделка заключалась в том, что я на полку над ламинатором положил рулон и запихнул конец пленки в ламинатор, а внизу в коробку из под бумаги положил второй рулон. Это было лет так 5 назад, когда о рулонном я мог только мечтать. И то было проделано только пару раз когда был заказ на ламинацию 50 листов. Брак конечно получался, геморрой еще тот. Но в плане эксперимента все удалось.

На счет натяжения пленки сужу по нынешнему ламинатору. У меня с ним что-то не в порядке, хотя техник говорит, что внутри все ок. Он у меня не может утянуть рулон (не промышленный, обычный) пленки. Техник говорит, что пленка в рулоне плотно очень намотана и ему тяжело ее разматывать. Мне кажется что что-то с движком. Т.к. я помню другие ламинаторы там тот мог и меня затянуть в середку. Ладно. Лирика.

Приходится с обратной стороны натягивать. Так вот волн нет вообще. Раньше когда ламинировал небольшие (почти не заметные) волны были.

Переделка заключалась в том, что я на полку над ламинатором положил рулон и запихнул конец пленки в ламинатор, а внизу в коробку из под бумаги положил второй рулон. Это было лет так 5 назад, когда о рулонном я мог только мечтать. И то было проделано только пару раз когда был заказ на ламинацию 50 листов. Брак конечно получался, геморрой еще тот. Но в плане эксперимента все удалось.

На счет натяжения пленки сужу по нынешнему ламинатору. У меня с ним что-то не в порядке, хотя техник говорит, что внутри все ок. Он у меня не может утянуть рулон (не промышленный, обычный) пленки. Техник говорит, что пленка в рулоне плотно очень намотана и ему тяжело ее разматывать. Мне кажется что что-то с движком. Т.к. я помню другие ламинаторы там тот мог и меня затянуть в середку. Ладно. Лирика.

Приходится с обратной стороны натягивать. Так вот волн нет вообще. Раньше когда ламинировал небольшие (почти не заметные) волны были.

В повседневной жизни периодически возникает необходимость в ламинировании бумажных носителей. Очень часто это могут быть документы, детские развивающие задания, настольные игры, визитки и т. д. В процессе частого использования листы бумаги с важной информацией приходят в негодность. Попробуем разобраться, как заламинировать тот или иной бумажный носитель в домашних условиях, что для этого потребуется и насколько процесс окажется трудоемким.

Самоклеящиеся пленки

Купите самоклеящуюся пленку для ламинирования. Такие пленки продаются наборами по 20 – 100 штук, и стоят совсем недорого. Рекомендуется покупать пленки с сеткой на задней стороне – она поможет правильно расположить лист бумаги.

Самоклеящаяся пленка – это лист полипропилена, покрытый клеем с одной стороны. Такие пленки предназначены для ламинирования вручную, которое производится следующим образом:

- Отделите верхнюю часть пленки от подложки, поддев его ногтем. Не прикасайтесь к клейкой стороне пленки, чтобы не оставить отпечатков.

- Приклейте верхнюю часть листа на клейкую поверхность пленки. Будьте аккуратны, приклеивайте лист так, чтобы в конце процедуры вся его поверхность оказалась на пленке.

- Постепенно отделяя пленку от подложки, одновременно наклеивайте ее на лист, постоянно выравнивая пленку с помощью линейки (или кредитной карты).

- Таким же образом наклейте вторую пленку на обратную сторону листа.

- Обрежьте лишнюю пленку по краям. Готово, лист заламинирован!

Разумеется, можно сделать все проще – полностью отклеить пленку от подложки, и сразу приклеить ее к листу, разгладив рукой. Но тогда вы рискуете получить пузыри воздуха между пленкой и бумагой, которые придется прокалывать иглой, а это может ухудшить внешний вид листа.

Ламинирование скотчем

Если вам необходимо заламинировать бумагу небольшого размера (визитки, малоформатные документы, закладки для книг), это можно сделать очень просто при помощи обычного скотча. С этим справится даже ребенок. Просто отрежьте кусок скотча в 2 раза длиннее бумаги. Затем поместите бумагу на один край ленты, и наклейте другой край на противоположную сторону бумаги. Разровняйте ленту линейкой / кредитной картой и обрежьте лишние края скотча. Готово!

Ламинирование утюгом

© Yashpreet Singh / YouTube

Купите в канцелярском магазине пакетную пленку для горячего ламинирования. Она представляет собой пакет наподобие папки. Ее внутренняя поверхность, в отличие от самоклеящейся пленки, не будет липкой – она покрыта термочувствительным клеем, который расплавляется при температуре 70°С.

Ламинируйте по следующей истнукции:

- Расположите лист бумаги в середине пакета, оставив равное расстояние по краям.

- Поместите пакет с бумагой на ровную плоскую поверхность, и накройте его сверху тонким хлопковым полотенцем.

- Нагрейте утюг до 100°С.

- В течение 30 секунд гладьте ту часть полотенца, под которой находится пакет с бумагой, равномерно покрывая всю поверхность пакета. При этом немного давите на утюг (но без излишеств, достаточно будет небольшого усилия).

- Высокая температура и давление расплавят термочувствительный клей, и два слоя пакета плотно приклеятся к листу. Снимите полотенце и дайте ламинированной бумаге остыть.

- Возьмите заламинированную бумагу в руки и внимательно осмотрите ее со всех сторон. Если вы обнаружите незакрепленные участки пленки или пузыри с воздухом, пройдитесь по ним утюгом еще раз (не забываем про полотенце). Если воздушный пузырь не исчез, проколите его иглой и пройдитесь утюгом еще раз.

Процедура ламинирования окончена! Результат работы не будет сколько-нибудь отличаться от той же процедуры, проведенной с помощью прибора – ламинатора.

Важно! Если вы опасаетесь, что под воздействием температуры документ испортится, горячее ламинирование вам не подойдет. В таком случае лучше воспользоваться самоклеящейся лентой или процедурой холодного ламинирования (клей расплавляется при оказании высокого давления на пленку). Однако для холодного ламинирования используют пакеты другого типа, и без ламинатора обойтись не получится.

Ламинирование в файле

Многие практикуют ламинирование документов в обычных файлах (мультифорах). Процедура при этом не отличается от описанной выше. Документ кладется в файл, и затем через полотенце или бумагу проглаживается утюгом. Однако мультифора не предназначена для ламинирования – она не покрыта термочувствительным клеем, и приклеивается к бумаге только за счет расплавления полиэтилена. Такой метод ламинирования может окончиться неудачей – вы можете просто испортить документ. Если вам необходимо заламинировать важную бумагу, лучше не рискуйте, и купите специальную пленку для ламинирования.

Как выбрать пленку для ламинирования

Толщина специальных пленок для ламинирования варьируется от 75 до 200 мкм. Для ламинирования в домашних условиях с помощью утюга рекомендуется выбирать пленку не толще 80 мкм.

Кроме того, пленки отличаются по текстуре (матовые и глянцевые). Для ламинирования документов предпочтительно использовать глянцевую пленку – она не вызовет искажений в документе.

Также пленки бывают рулонные и пакетные. Выше мы описали процедуру ламинирования с помощью пакетной пленки. Она удобна и проста в использовании, но ограничивает размер бумаги, подлежащей ламинированию. Рулонная пленка, соответственно, продается в рулонах, и позволяет заламинировать бумагу любых размеров и формы.

Что можно заламинировать? Полезные советы

Чаще всего ламинируют документы. Но если поразмыслить, ламинирование можно использовать не только для сохранения скучных официальных бумаг. Итак, что можно заламинировать, помимо документов:

- Визитная карточка. Красивую заламинированную визитку жалко будет выбросить – возможно, это даже поможет вам в бизнесе.

- Закладки для книг. У вас есть красивая бумажная закладка, но долго она не проживет? Заламинируйте, и пользуйтесь ей хоть всю жизнь.

- Детские рисунки, поделки. Подарите своим детям возможность полюбоваться своим ранним творчеством через много лет, причем сохранив его в идеальном состоянии.

- Поздравительные открытки от самых дорогих людей. Заламинированная открытка и через 30 лет будет выглядеть, как новенькая.

- Самые дорогие письма от родных и близких.

- Планы (список дел, меню на неделю и т.д.). Заламинировав недельное меню и приклеив его на магнитик, вы придадите ему солидный вид. Возможно, это даже поможет его соблюдать.

- Ярлыки для отделений шкафа, емкостей для хранения продуктов и т.д. помогут систематизировать ваше хозяйство.

- Таблицы, правила, теоремы для школьников. Ваш ребенок не может выучить таблицу умножения? Оборотная сторона тетради выглядит скучно. Красиво заламинируйте ее и повесьте на кухне — во время еды ребенок наверняка будет поглядывать на таблицу, и обучение пойдет быстрее.

Если нет времени ламинировать, пользуйтесь синтетической бумагой

Тема сдедующая: есть два железных вала деам. 60мм знаю где можно нанести на них полимерное покрытие и отшлифовать. С полимерным покрытием после шлифовки получится в районе 90мм.

Как думаете, реально собрать привод и станину, чтоб получился широкий. холодный ламинатор.

Кто как думает, может схемы приводов у кого — нидь есть?

В ламинаторах валы обрезиненные. Собрать станину — дело не сложное, можно выточить на заказ. Другой вопрос, вам это реально нужно? Пока все доведете до ума, денег потратите больше, чем на покупку нового ламинатора.

а какой бы ламинатор посоветовали (1 м 30 см)?

(Кстати, нанести силикон на валы стоит 150 долларов за 2 вала, отшлифовать еще 40 долларов)

Увы, по конкретным моделям такого формата не подскажу. Но если вам для работы, то определенно самоделка — не лучший вариант.

Это понятно, что самоделка не вариант для производства, но если говорят что в ламинаторе основное валы, чего не попробовть 🙂

Zio (13th October 2008 — 03:59 PM) писал:

Конечно попробовать можно, но в самодельной конструкции потребуется не 2, а 4 вала.

Но гемороююююю……….

Делали подобную конструкцию А3 формата в принципе работало

Zio (13th October 2008 — 05:59 PM) писал:

Большие временные затраты, немаленькие денежные затраты (давно прошли времена, когда любую железяку можно было выточить за пузырь водки). А результат сомнительный. Если вам надо заламинировать пару листов — это куда проще сделать вручную, разглаживая пленку тряпочкий (ну примерно как обои наклеивают, один держит, другой разгляживает). Если вам надо ламинировать много, то все равно придется покупать ламинатор.

ТОчно…не стОит…оно того…

Самый идеальный и надёжный принтер…фломастеры.

Zio (13th October 2008 — 05:59 PM) писал:

Люди истину говорят! Не парьтесь, лучше накопите и купите!

Баку, Азербайджан.

Epson cx 4300 Чернила Hi-black HP (6578/6657/8728)(цветные), WWM H27/B (черный цвет)

Epson R 270 Чернила InkTec IT6-E0005

Epson c91 Чернила WWM (только черный цвет) цветные сопла забиты.

HP D 1460 Чернила Hi-black HP (6578/6657/8728) (цветные), WWM H27/B (черный цвет)

Lexmark E120n Тонер (родной)

Поишите в типографиях старые печатные машины высокой печати типа ПС-3 50-60 годов выпуска. их сдают на металлолом. Там много хороших валов. одна пробема, офсетную краску смывать запаритесь, нужен бензин и керосин. По молодости сам тоже задумывался над подобной идеей. Еще есть версия, хохма конечно, От старой стиральной машины цилиндрической формы, типа оренбург, можно использовать выжимной инструмент, но там резина мертвая. кстати на ПС-3 резиновые валы тоже живут не более 5-7 лет.

Самый идеальный и надёжный принтер…фломастеры.

За пять лет собрал уже наверное, или купил.

CX4300, R270, Liteprint(2), InkTec E0010, hameleon ER270, Spyder3studio,

Canon 5D mark II, Canon 580EX II,Canon 430EX II, Canon EF17-40/4L; Canon 24-70/2,8L

За стока лет уже наверное интерес к этому пропал)))

Сейчас такие ламинаторы, с ручным приводом и без станины, за 1800грн. продают у нас.

- ← Предыдущая тема

- Другая периферия

- Следующая тема →

- Вы не можете создать новую тему

- Вы не можете ответить в тему

Как сделать планшетный ламинатор

Приступаем.

- Разрезаем 40 м трубы, скручиваем посредством мебельных уголков, меряем, проводим ревизию. Существенная нагрузка происходит в промежутке вала, привода и столешницы.

- В качестве направляющей привариваем к столу квадратную трубу, а каретка должна ездить на подшипниках. Давление регулируется редуктором.

- Столешницу выбираем из ЛДСП либо из стекла, что гораздо надежнее.

Совет! Из-за своего тяжелого веса и высокой плотности стекло можно не прикручивая положить на станину, при этом изолируя металл.

- Станину собираем из трубы 3000х1300. Скручиваем на уголки, в качестве подставки можно взять старый стол. Для большей надежности лучше всего проварить все трубы аргоном.

- Портал варим из швеллера 80 мм, таким образом крепить цилиндры проще.

- Под станиной прикручиваем рельсы, на концах следует расположить стопора.

- Фиксируем вал. В случае если вал у вас ровный и гладкий (как полированный), можно давить 3–5 кг/см². А когда есть небольшие неровности на материале или на валу, можно придавить до 8 кг/см2.

В случаях когда ламинатор требуется не так часто, можно воспользоваться утюгом.

- Приобретем пленку для ламинирования, более всего подойдут наборы формата А4. Вполне подойдет пленка толщиной 75–80 микрон.

- Нагреваем утюг до средней температуры, не выше. Так как есть риск, что вся пленка пойдет пузырями.

- Лист бумаги вкладываем в кармашек.

- Медленно, начиная с места соединения пленки, проглаживаем, при этом выгоняя воздух.

- Движения повторяем с одной стороны, затем с другой.

Советы по ламинированию утюгом

Остывшая пленка становится прозрачной и дарит документам дополнительную прочность. Дабы обезопасить себя и изделие, можно между утюгом и пленкой вложить лист белой бумаги. Вырезаем изделие на специально предназначенной канцелярской подкладке. Для этого нам понадобится канцелярский нож и металлическая линейка. Закругленные уголки можно обрезать ножницами для маникюра.

Появился воздушный пузырь? Если пленка еще горячая, можно попробовать аккуратно провести по ней мягким куском материи, и она приклеится. Если такой способ не помогает, остается проколоть пузырь иголкой и снова провести по этому месту утюгом.

Читайте также: