Кружка из нержавейки своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 05.09.2024

Индукционный нагрев жидкости в стальной посуде происходит намного быстрее, чем просто при установке ее на огонь или электрическую плитку. Этот принцип можно использовать для изготовления аккумуляторного чайника. Такое устройство позволит за минуту заварить чай, кофе или другой напиток.

Материалы:

Процесс изготовления индукционного нагревателя для кружки своими руками

Чтобы собрать такой чайник своими руками, необходимо вытравить на печатной плате предложенную схему.

В нее впаиваются компоненты указанного номинала.

Полевые транзисторы устанавливаются миниатюрные радиаторы.

Далее подбирается небольшой стальной стакан. На него наматывается эмалированная проволока. Концы катушки припаиваются к плате.

Затем нужно изготовить держатель корпус чайника из диэлектрического материала. Лучше всего распечатать его на 3D принтере. В нем следует предусмотреть ручку, места для аккумуляторов, платы с компонентами и выключателя.

В корпус помещаются детали и спаиваются.

Катушку изнутри нужно изолировать, чтобы она напрямую не касалась стакана.

В итоге питание 12 В подается на схему через выключатель. Теперь при его нажатии будет происходить индукционный нагрев стакана, и соответственно жидкости в нем.

Смотрите видео

Популярная кружка из нержавеющей стали имеет способность ломаться, а точнее рукоять прихваченная на несколько точек контактной сваркой из-за чего надёжность низкая, так при отрыве в местах сварки остаются отверстия что приводит ёмкость к негодности для использования даже в качестве котелка. Материал хороший лёгкий и выкидывать жалко так сказать, а в хозяйстве сгодится может любое барахло, главное найти применение. Я решил соорудить щепочницу. Не хитрым способом проделав несколько чёртов дюжен отверстий для тяги по бокам и на дне, но как выяснилось вовремя теста, это этого было мало. Тяга была слабой, эффекта турбо печки не было, лишь обильное выделение газа и дыма. Воду вскипятить удалось только через час при этом постоянно подкладывая веточки и шишки что и было одной из ошибок, хвойные шишки закоптили дно кружки. Лучше всего использовать щепу не хвойных пород.

Прошу прощения за долгое молчание - только что приехал с Заполярья !

(Фотки выложу позже)

Отлично себя показал двухсекционный ветрозащитный экран из баночного алюминия.(необходимо только добавить пару спиц по 2 см.снизу каждой секции, чтоб лучше втыкался в землю при сильном ветре).Легко транспортируеться вставляясь между котлами, которые входят один в другой. Вес- копеечный (кстати надо будет взвесить ветрозащитный экран).Занимает полезного обьёма = 0 !

Снова убедился, что ДВА котла - это много ! Достаточно одного на 700 мл. и кружки (водичка закипела - налил в кружечку-заварил чаёк. остальную водичку на кашку или добавил и на супчик..).

Буду переделывать свои котлы из кружек 555 из стали.. - слишком много забирают тепла - дольше греються и закипает

Попросту буду делать из баночного алюминия . Нужны обязательно крышки на котлы! Иначе дольше закипает вода, больше жгёшь горючки.

Надо менять горелку, т.к. шведская спиртовеа долго переходит в турбо режим - из-за этого потребляет горючки немного больше чем самодельная .

Вообще решил делать ПОДВЕСНУЮ ЕДИНУЮ СИСТЕМУ: ГОРЕЛКА+КОТЁЛ 700 мл.+ЭКРАН. Наверное чтото типа альп.печка для восхождений. Чтоб подвешивалась и МУЛЬТИТОПЛИВНАЯ. а то в предгорьях мелких веток много, но в гольцовке дров нет вообще ! - только воздух и камни .

Опять буду делать из банок от пива !

(Сколькож пива выпить придёться !!). :)

Тент 3х3 м. - слишком велик и тяжёл ! Буду склеивать из полиамидной плёнки 1.8х3 м. ! (материал как у "одеяло спасатель").

Трек палки - удобно, но тяжеловато. Хорошо в подьём и разгружают ЗНАЧИТЕЛЬНО голеностоп. Взамен сделал посох из клёна (оказался легче трек палок) - с ним легче спускаться и проходить броды.

Я попытаюсь коротенько, в картинках и словах, расписать технологию изготовления изделий из (нержавеющей) проволоки с помощью аргоно-дуговой сварки. Рекомендуется наличие удостоверения сварщика и годный современный аппарат.

Выразительные способности полированного металла сродни гипсу, все оттенки блестящего, поэтому опираться необходимо на форму. Проще всего делаются плоские изделия, рисуем эскиз и по нему режем-свариваем (кстати, это не точечная сварка. Это полноценная сварка в среде инертного газа неплавящимся электродом).

Объемные изделия, особенно небольшие, зачастую требуют проработки процесса сборки, поскольку очередной элемент может не подойти из-за утяжет по шву (нержа она такая), может просто перекрыться доступ и уже не зачистить. Также, фиксация заготовки, сверхкороткая дуга как обязательное и нулевой зазор; даже лучше слегка поддавливать, потому что по умолчанию все идёт своим телом, без присадка.

Как оно все происходит. Сперва эскиз, потом режем и гнём элементы.

Процесс сборки необходимо продумывать. Сверху на листе продукты трёхдневной борьбы, справа вверху плохое, негодное изделие, хорошее только своим видом, но с низкой функциональностью.

Тестовый вариант воплощается в жизнь. Чем меньше элементы, тем ниже повторимость.

Тот самый момент: если не продолжить заранее следующее звено, то уже не вставить.

И вот, после дня мучений, мы получили такую змейку.

Гравер лучше пользовать с гибким валом, много удобнее. Фетровые диски различных диаметров, плотная ткань для труднодоступных мест. Паста ГОИ вычищается этой же плотной тканью (чистой), жёсткой стороной кухонной губки и средством для очистки рук от производственных загрязнений.

Эскиз тонким карандашом суть ошибка: проволока имеет толщину. Даже разница в 2 десятки(1мм и 1.2мм) существенно меняет режим сварки.

Типично (для нержы):

0.8мм: если аппарат не может ниже 10А, сварка почти невозможна;

1мм: 10..13А/0.1с в зависимости от типа соединения;

1.2мм: 20..25А/0.1с в зависимости от типа соединения;

1.6мм: 35..45А/0.2с в зависимости от типа соединения;

2мм: 46+А/0.2с стык конец в конец и конец в тело. Тело с телом (две проволочки рядом) только с присадком 1.6мм. Приставили, цмыкнули, несильно тащим приваренный присадок на себя и цмыком отрываем.

Если намерены готовую плоскую картинку загнуть, то толщина элементов должна быть не более 1.2мм, иначе либо не загнётся, либо поломается в процессе загиба.

Обычная стальная проволока не выдерживает подобный режим сварки, место соединения получается хрупким. Но вот здесь:

Для изготовления люстры-парика (Sia) применялась как омеднёная проволока (справа), так и нержавеющая (слева). Нержа обеспечила меньшую хрупкость элементу.

Очень важно качественное освещение рабочей области, чистота на столе, чистые руки, железное терпение и сытый желудок. Дерзайте!

Ну а теперь что-нибудь сделаем.

Эскиз. Стандартная клетка, показаны центральный элемент, вид сверху и вид руки сбоку.

Это изделие в продакшн не пойдёт, зато вполне показывает необходимые моменты. Миниатюра называется Обида, при некотором усилии можно увидеть.

- после соединения центральных окружностей;

- после отдельной сварки боковых окружностей с руками;

Я пренебрёг зачисткой в процессе сварки, поскольку пространное объяснение, почему выскочило из головы.

Голову можно сделать из 1.6мм проволоки, в оригинале голова, тело и ноги — единый элемент.

Потом у маски села батарейка, и я взял другую.

Аппарат был куплен давно, за недорого. Сейчас их перекрасили в черный и навесили новое маркетингоугодное название. Но суть та же.

Заготовка, нарезка. Я почти следую эскизу, окружности чуть больше.

Вот так мы приварили спустя каких-то полчаса. Окружности 20А/0.1с, тело-окружность 30А/0.1с.

Соединение центральных окружностей прикидочно.

50А/0.2с для 2мм-2мм, 30А/0.1с для 2мм-1.2мм.

Вот тут была бы зачистка. Но мы продолжаем.

Готовим руки и привариваем стойки. Руки я считал, чтобы смотрелось вменяемо. У одного руки к лицу, у второго на животе, у третьего за головой.

Боковые окружности с креплениями и руками лучше собирать отдельно, а потом зачистить. После этого останется только зачистить швы у стоек, это гораздо проще.

Это я просто перчатку снял.

Примерка креплений для рук. Кстати, эти прижимы хороши.

Ну и наконец миниатюра Обида.

Видите? Они там сидят себе, а тут горе. Но если особо не присматриваться, то получается двухголовый Лексс с алиеном в хвосте.

Зачистка, до чего можно дотянуться.

Проволокой можно обеспечить объём за счёт пустот. Мозг ленивый и дополняет до знакомого.

Также есть немного увлекательного видео сварочного процесса.

Дело было вечером, делать было нечего. Нет, на самом деле хотелось сделать своими руками пиролизную щепочницу. Ну, чтобы была :-) И чтобы, как говорится, дёшево и сердито. И так получилось.

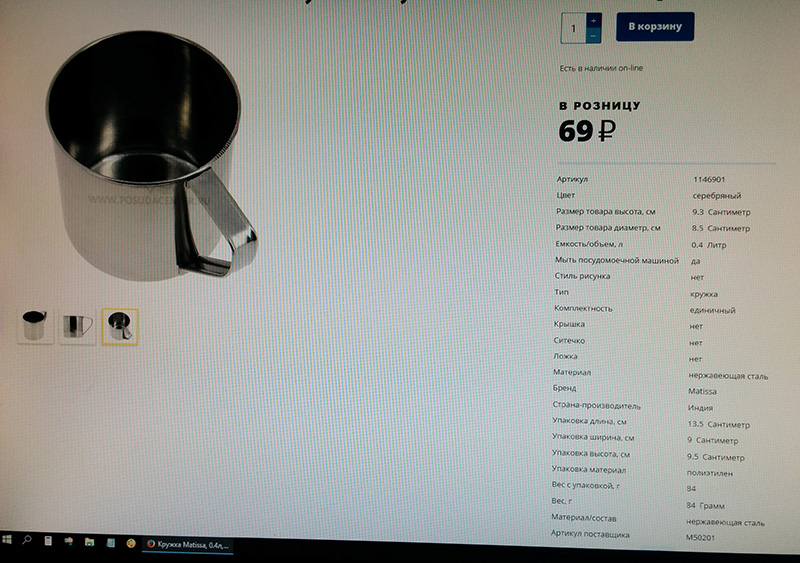

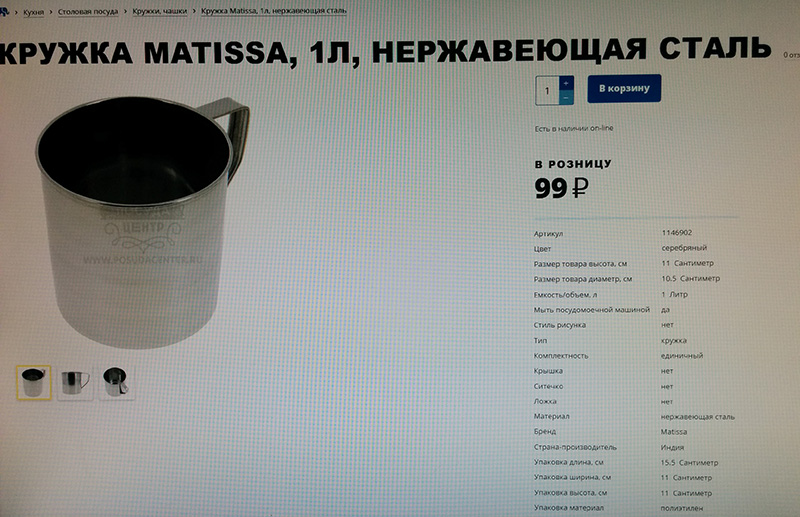

В магазине посуды были за 99 и 69 рублей приобретены две кружки ёмкостью 1 и 0.4 литра из нержавейки. У кружек отломал ручки (хорошая точечная сварка, остались дырки после отлома ручек на стенках кружек).

У литровой на дне по кругу насверлил тонким сверлом отверстия, после чего перемычки между отверстиями кусачками перекусил. На боковой поверхности по кругу насверлил отверстий для забора воздуха.

У кружки 0.4 литра на дне и стенках насверлил отверстия, кружку запихнул в большую. Благодаря тому, что у большой кружки после "высверливания" дня остались зазубренные края, то при вставлении маленькой кружки эти зубья согнулись внутрь, обеспечив очень надёжное удержание маленькой кружки. Внутренняя кружка не "болтается" внутри внешней, сидит симметрично относительно продольной оси и, вообще, две части стали единым целым без дополнительных креплений.

Ну, в принципе, и всё. Делов - на тридцать-сорок минут. Да, практика показала, что отверстия для забора воздуха на дне внутренней/малой кружки нужно делать больше - мои первоначальные, диаметром 5 мм., быстро забивались пеплом, огонь в щепочнице тух. Т.к. у этой щепочницы нет подставки/подпорки под разогреваемую посуду, то последняя устанавливается, чуть сместившись к краю щепочницы, оставляя небольшую щель между внутренней кружкой щепочницы и стенкой разогреваемой посуды.

Читайте также: