Корпус из металла своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Многие, особенно начинающие радиолюбители сталкиваются с такой проблемой, как подбор или изготовление корпуса для своей конструкции. Пытаются разместить собранную плату и другие компоненты будущей конструкции в корпуса от старых приемников или игрушек. В законченном виде этот прибор будет выглядеть не очень эстетично, лишние отверстия, видимые головки шурупов и т.д. Я хочу на примере показать и рассказать как я, буквально за пару часов, делаю корпус для собранного недавно SDR приемника.

Для начала нам нужно сделать приспособление для закрепления деталей будущего корпуса. У меня оно уже готово и я его с успехом использую уже десяток лет. Пригодится это нехитрое приспособление для точного склеивания боковых стенок корпуса и выдержки углов в 90 градусов. Для этого нужно выпилить из фанеры или дсп детали 1 и 2, толщиной не менее 10 мм , как на фото 1. Размеры конечно могут быть и другими, в зависимости от того, какие корпуса для конструкций вы планируете изготавливать в дальнейшем.

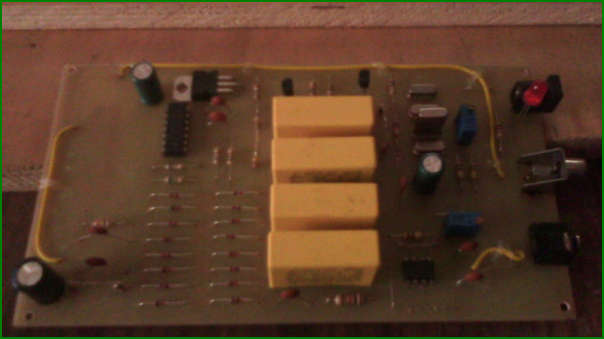

Корпус будет из пластмассы толщиной 1,5 мм. Для начала замеряем самые высокие детали конструкции, у меня это громоздкие конденсаторы на плате (фото 2). Получилось 20 мм, прибавим толщину текстолита 1,5 мм и добавим примерно 5 мм для стоек в которые будут вкручиваться саморезы, когда буду крепить плату в корпусе. Всего получается высота боковых стенок 26,5 мм, такая точность мне не нужна и я округлю это число до 30мм, небольшой запас не помешает. Запишем, что высота стенок равна 30 мм.

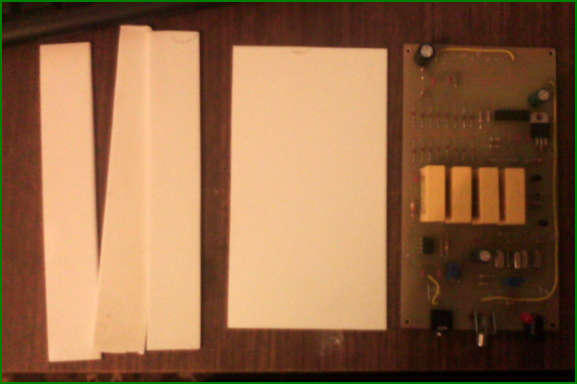

Размеры моей печатной платы 170х90 мм, к этому я прибавлю по 2 мм с каждой стороны и получу размеры 174х94 мм. Запишем, что дно корпуса равно 174х94 мм.

Практически все посчитано и приступаю к вырезанию заготовок. При работе с пластмассой удобно пользоваться монтажным ножом и линейкой. Буквально через 10 минут у меня получилась задняя стенка и заготовки боковых стенок (фото 3).

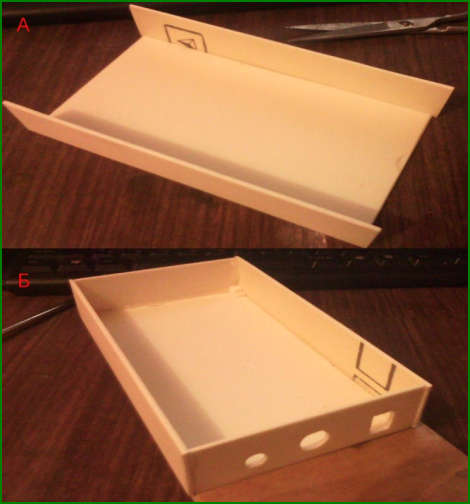

Далее зажимаем заднюю стенку в наше, ранее сделанное “устройство” и приклеиваем боковую стенку, которая в моем случае имеет размер 177х30 мм ( фото 4. а). Также как и первую стенку, приклеиваем вторую, повернув заготовки другой стороной (фото 4. б). Для склеивания стенок корпуса используется “Суперклей” (для большей прочности можно затем пройтись по уголкам клеевым пистолетом, также и все провода можно собирать в жгут и приклеивать к стенкам корпуса).

На фото 5 (а) виден результат моего труда. Когда правильно приклеены боковые стенки и выдержан угол 90 градусов, можно с легкостью вклеить оставшиеся 2 стеночки и монтажные стойки для крепления платы. В моем варианте одна стенка глухая, а вторая с отверстиями для подключения разъемов (фото 5 б).

После склеивания всего корпуса следует закруглить надфилем или наждачной бумагой все углы, это придаст корпусу плавные линии и он не будет похож на кирпич. После того как все будет готово, установлена плата, несколькими каплями клея приклеиваем крышку устройства (фото 6).

Ну и полностью собранный приемник в корпусе (фото 7) теперь установлен на стене, не мешает и не портит интерьер моего рабочего места.

Вот и все! На все слесарные работы я затратил пару часов и первый вопрос жены был: “что это у нас за сигнализация?” (шутка!)

Успехов в творчестве!

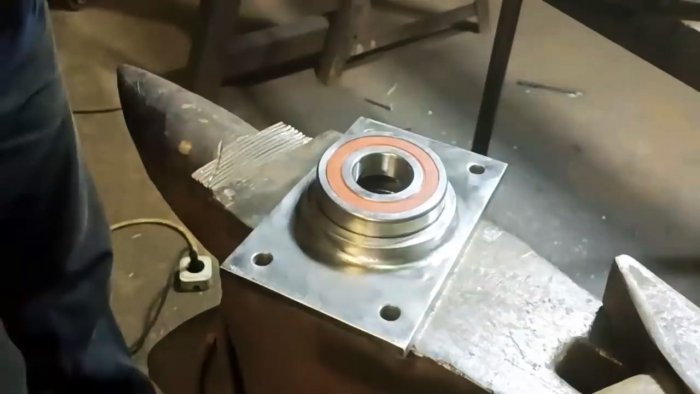

Если при сборке станка или другого механизма возникла необходимость изготовить корпус под запрессовку подшипника на пластине, это возможно сделать в обычном гараже без использования токарного станка. Причем готовая деталь будет выглядеть как заводская.

Материалы:

- стальная плита;

- листовая сталь;

- труба с внутренним диаметром равным наружной обойме подшипника или толще;

- подшипник.

Процесс изготовления корпуса

Первым делом необходимо вырезать пластину, на которой будет находиться корпус под запрессовку подшипника. Ее толщина подбирается в расчете на нагрузку. В центре пластины вырезается отверстие на 10-12 мм большего диаметра, чем заготовленная труба для запрессовки подшипника.

Далее его следует отшлифовать, если оно вырезалось вручную, а не высверливалось коронкой по металлу. По углам пластины нужно просверлить монтажные отверстия согласно чертежу изготавливаемой детали.

В центре он просверливается под вал, который будет устанавливаться в подшипник. Диск нужно вставить в пластину и вварить, выровняв заподлицо под одну сторону. Сварка выполняется сплошным швом, затем тот шлифуется.

Из заготовленной под подшипник трубы вырезается кольцо по ширине его обоймы. Если труба большего диаметра чем нужно, кольцо срезается поперек и заужается. Далее его необходимо вложить в заглушенное отверстие в пластине, выровнять по центру, вварить и отшлифовать шов.

Чтобы укрепить корпус, необходимо вырезать еще такое же кольцо и распустить его вдоль. По внутреннему углу на нем снимается фаска. Кольцо натягивается поверх уже вваренного. Затем они свариваются между собой с торца, чему способствует фаска. Полученный шов шлифуется. Также сварка выполняется на стыке с пластиной.

Фактически торец корпуса создается сварочным швом, поэтому его нужно точно отшлифовать для плотной установки подшипника. Это заключительный момент. Далее запрессовывается подшипник, и деталь устанавливается в механизм или станок, для которого предназначена.

Предлагаемый способ подходит в тех случаях, когда на деталь будет оказываться большая нагрузка. Выполненные таким образом сварочные швы вместе очень хорошо укрепляют составляющие, доводя их практически до монолитности. Для узлов без нагрузки подобные приемы изготовления излишни. В таких случаях достаточно просто приварить кусок трубы на пластину, и деталь готова.

Смотрите видео

Изготовление металлических корпусов для радиоэлектронных устройств, измерительных приборов и т. д. связано с определенными трудностями. Между тем известен метод конструирования корпусов, позволяющий очень простыми средствами добиться выразительной формы. Корпуса, изготовленные по этому методу, не требуют сварки, пайки, а число соединительных винтов минимально.

Представим себе две П-образные гнутые панели (рис. 1,а), размеры которых подобраны таким образом, что при установке одной панели в другую получается замкнутый объем корпуса (рис. 1,6). В этом, собственно, и заключается предлагаемый метод построения корпусов из гнутых панелей.

Рис. 1. Принцип конструирования корпусов из гнутых панелей.

Для соединения панелей нужны стойки, конструкция и способ крепления которых показаны на рис. 2. Стойка 3 не только скрепляет верхнюю панель 1 корпуса с нижней панелью 5, но и крепит к корпусу шасси 6, являющееся основой электрической и механической частей прибора.

Таким образом отпадает необходимость в дополнительных крепежных деталях, а на поверхность корпуса не выходят лишние винты. Нижняя панель крепится к стойке винтом, проходящим сквозь ножку 4. Такой прием маскирует винт.

Рис. 2. Способ скрепления панелей корпуса и шасси.

Корпус, изображенный на рис. 1,6, может быть использован для различных радиотехнических устройств. Для корпусов, изготовляемых таким методом, лучше всего подходит листовой материал нз стали, алюминиевых сплавов, латуни.

Толщина листа зависит от размеров корпуса. Для небольшого корпуса, объемом до 5 дм3, годится лист толщиной 1,5-2 мм.'Для корпуса с большим объемом лист должен быть толще - до 3-4 мм. Эти размеры относятся к основанию корпуса, его нижней панели, несущей основную силовую нагрузку: к ней крепятся шасси и другие элементы конструкции.

Приспособление для гибки и обработки панелей корпусов показано на рис. 3. Оно состоит из двух отрезков уголковой стали, стягиваемых двумя болтами с гайками. Болты служат направляющими при стягивании угольников, не допускают перекоса плоскостей.

Угольники желательно закалить. Длина угольников зависит от длины обрабатываемых деталей, но не должна превышать 300 мм.

Рис. 3. Приспособление для изготовления металлических корпусов.

Обрабатываемую деталь вставляют между угольниками, которые стягивают гайками, навинчивая их на болты, или используют струбцины. Одна из особенностей конструирования корпусов по описываемой технологии состоит в том, что каждую панель изгибают только в одном направлении, т. е. все линии гибки на одной детали параллельны, что упрощает процесс изготовления деталей корпусов.

Рассмотрим простую технологию изготовления корпуса, состоящего всего из двух однотипных П-образных деталей (рис. 4). Одну из них, выполняющую роль несущей, изготовляют из более толстого материала, чем другую, служащую крышкой.

Лучшим материалом следует считать алюминиевый сплав АМцА-П, который обладает повышенной жесткостью и хорошо гнется.

Рис. 4. Корпус из листового металла.

Рис. 5. Элементы оформления корпуса.

Для соединения деталей такого корпуса между собой можно использовать винты, ввинченные в резьбовые отверстия угольников, приклепанных к несущей детали. Все отверстия в ней и крышке сверлят и обрабатывают после гибки. Изготовление корпуса начинают с расчета размеров заготовок. Например, длину заготовки несущей детали корпуса рассчитывают следующим образом:

l = 2а + с - 2 (R1 + S),

где а - ширина корпуса; с - его высота; R - внутренний радиус изгиба; S - толщина материала.

Определив таким образом длину заготовки несущей детали, ее сгибают, после чего измеряют получившиеся размеры а и с. Если в результате неточности изготовления верхняя и нижняя стороны получились неодинаковыми, большую из них подгоняют до размера а - меньшей. С учетом получившегося размера с определяют ширину заготовки второй детали (с - 2S) и рассчитывают ее длину по приведенной выше формуле, подставляя вместо а величину (а - 5), вместо R1- R2, а вместо S - t. Такая последовательность изготовления деталей гарантирует точное (без зазоров) соединение их по всему периметру.

Для стали и латуни радиус R должен равняться толщине листа, а для алюминиевых сплавов должен быть в 2 раза больше этой толщины. Радиус изгиба на описанном приспособлении составляет 0,5- 0,7 мм, сгибать лист необходимо поперек направления проката. Это направление хорошо видно по характерным рискам или полосам на поверхности материала.

Места изгиба отмечают хорошо заметной линией. Лист зажимают в приспособление так, чтобы линия разметки была на уровне горизонтальной плоскости угольника, касаясь ее. Зажатый в приспособлении лист сгибают сначала вручную, не прибегая к помощи молотка. После того как лист предварительно изогнут, приступают к окончательной обработке сгиба.

На лист в месте сгиба кладут гладкую и достаточно толстую (15-30 мм) пластину из текстолита или гетинакса, по которой и наносят удары молотком. Ни в коем случае нельзя бить молотком непосредственно по поверхности листа - можно испортить деталь.

Перед работой поверхность листа, пластины и губки приспособления следует хорошо очистить от грязи, ибо все неровности и шероховатости инструмента могут перейти на зажатый в приспособлении лист. После контрольной сборки и точной подгонки деталей корпуса можно приступить к его окраске, используя любой способ, указанный в книге.

Эффектный вид корпус приобретает после оклеивания его кожей, текстовинилом или иным кожеподобным материалом (рис. 5). Чтобы создать впечатление объемности и несколько смягчить прямоугольные формы основания, под кожу или ее заменитель можно подложить листовой поролон толщиной 2-4 мм.

В этом случае кромку панели необходимо окантовать хромированным полированным профилем на аккуратных заклепках диаметром не более 1 мм. Профиль обрамления можно согнуть из полоски мягкой латуни толщиной 0,3-0,4 мм. Использовать в окраске корпуса более трех цветов нежелательно - это создает излишнюю пестроту.

Хорошо смотрится устройство, когда и органы управления и панель корпуса окрашены в сочетающиеся тона.

Каков минимальный размер корпуса, в который помещаются любые настольные компоненты? Пилим сами корпус минимального объема из алюминиевого листа и уголков.

Предыстория.

Уже много лет для просмотра фильмов и игр на телевизоре я использую обычный ПК. Живет он обычно где-то под потолком в коридоре, а к телевизору протянут HDMI кабель. Этот компьютер донашивает железо, оставшееся от других компьютеров в доме.

реклама

Родился он когда детям (да и мне тоже) срочно понадобился сервер Minecraft. Собрав то, что было под рукой оказалось, что засунуть десктопное железо в современный аккуратный маленький корпус не получается - нужна либо miniITX плата, либо блок питания SFX.

В поисках корпуса я заглянул в строительный магазин у дома и, перемеряв там железки я купил… мангал.

Маленький разборный мангал: а) - железный, б) в него влезла ATX плата при минимальных габаритах. Без крышки зато дешево.

Мангал - вариант, конечно, хороший, но временный. Я люблю корпуса. Не гробы с десятком вентиляторов, светящиеся ярче новогодней елки, а что-то оригинальное, но сохранившее функциональность. Например, у детей Cooler Master HAF XB и BitFenix Phenom M Black.

Так что, через год, все переехало в подвернувшийся настоящий корпус Aspire X-Qpack.

Если посмотреть обзоры этого корпуса, то первое, что бросается в глаза, это дата публикации - обычно это 2005 год. Корпус - старый. Блок питания установлен сзади, над процессором. Также, пространство расходуется под два пятидюймовых отсека для приводов. В остальном, он приятный алюминиевый и с ручкой!

В ходе битвы за тишину, блок питания был перенесен на “морду”, установлена башня mugen max и добавлены отверстия напротив видеокарты. Хоть 1060 и не греется особо, но решил перестраховаться. Вырисовалась естественная компоновка с блоком питания спереди. Вот так он выглядел месяц назад.

реклама

С наступлением всеобщего карантина и начала эры “работы из дома” мое рабочее место из офиса переехало на балкон. Я тоже переехал на балкон и развлекательный компьютер решил забрать с собой (раз уж на балконе теперь есть монитор). Телевизоры с фильмами сегодня и сами справляются.

Оказалось, что на балкон шириной ровно 100 сантиметров даже такой небольшой корпус влазит с трудом.

Полгода я безуспешно искал замену корпусу под такие.

Требования

- Минимальный размер

- Должна влезть любая мАТХ плата

- Любая видеокарта, даже 3090

- Любое охлаждение CPU без воды (например, башня 20см)

- Любой обычный блок питания

- Один 140mm вентилятор сзади

- Хорошее охлаждение при минимуме сторон с вентиляционными отверстиями. Бывают корпуса хоть и небольшие, но вентиляция на дне требует высоких ножек, а боковая вентиляция не дает поставить корпус в нишу, или даже просто к стене.

- Простая установка видеокарты, без получасового просовывания килограммовой карты в отверстие над загибом (кто просовывал, тот поймет).

Не нашлось ничего. Есть приличное количество статей “smallest mATX cases 2020” где мусолится десяток корпусов, которые мне не подходят по разным причинам:

- БП находится под мат платой увеличивая ширину\высоту корпуса. (Chieftec CI-01B-OP)

- БП находится над мат платой делая установку высокого кулера невозможной (Jonsbo V4, Silverstone sg11)

- Необычный БП SFX/custom (Antec Aria)

- размеры корпуса не минимальны. 5 слотов для карт, лишние места под диски 3.5”, куча наружной лепнины из пластика (Jonsbo UMX3, CI-01B-OP)

- Вентиляционные отверстия со всех сторон (ВСЕ, кроме Antec Aria)

реклама

Ни один корпус не был лучше уже имеющегося. Также, подобные корпуса малодоступны. Взять бы свой да и оставить, но он все время на виду. Хочется заменить видео, вдруг не влезет новая. Это конечно спасло меня от импульсивной покупки 3080, но в целом, хочется чтобы возможность была.

Хочешь сделать хорошо - сделай сам. Этот дурацкий девиз не раз меня подводил, так что я решил.

Пилить!

К требованиям к корпусу выше добавилось еще немного:

- Материалы из ближайшего строительного магазина

- Отсутствие или минимум гнутых деталей. Чтобы просверлил, резьбу нарезал, закрутил и готово!

Пару вечеров я осваивал sketchup рисуя это:

реклама

Честно говоря, вариантов компоновки других я не придумал. Все детали становятся на свои места сами. Для БП только одно место. Для размеров использовал сей чудесный ресурс.

Толщина листа и уголков - 2мм, чтобы резьба держалась.

Прилично времени потратил на выбор высоты корпуса. Большая высота дает свободу в выборе БП и заднего вентилятора, но это более высокий корпус. Для опытного образца выбрал высоту минимальную для установки 140мм вентилятора. Обычный немодульный БП с глубиной 140мм ставится при аккуратной укладке кабелей.

Вентиляция для блока питания получилась интересная - часть воздуха выходит через лицевую панель, а часть идет под платой и выходит сзади под IO панелью.

Покупаем

- Обрезок алюминиевого листа 1000x600 толщиной 2мм. Какой сплав не имею понятия, но очень мягкий. Настолько пластичный, что согнув все площадки для крепления БП в неправильную сторону, я смог их выгнуть обратно на 180 градусов! Немыслимо. $22

- Профиль алюминий 10x10мм (прут) - 3 метра. $10

- Уголок, 15x10x2мм. 3 метра - меньше не продали. $4

- для передней панели я выбрал чудесную бамбуковую разделочную доску. $7

- Кнопка, светодиоды, резисторы (чтобы сделать яркость вменяемой). $4

- Крепеж. Винты из нержавейки под шестигранник. $3

- Сетка для тюнинга $6

- Кабель питания угловой $2

- разъем для питания, выключатель - с дохлого БП. Usb планка из кладовки. $0

- Инструменты, метчики, фрезы (дрель и лобзик не считаются) $50.

- Заднюю панель mATX с амазона, которую так и не использовал. $30

Необычное начало для корпуса

Делаем

- Напилил стержней, прикинув, какой длины будет плата плюс БП и нарезал резьбу

- Выпилил и собрал лоток для мат платы

- Сделал сложную скобу для крепления БП

- Задняя панель из уголка (самый муторный момент). Уголок попался очень хрупкий. Даже на 90 градусов согнуть было не просто

- Выпилил и надырявил разделочную доску - переднюю панель

- Напилил боковых и верхних крышек

- Собрал!

|  |  |

|  |  |

|  |  |

|  |  |

Конечно, после каждого пункта - долгие примерки, подгонки и раздумья.

Готово!

Получилось ли то чего я хотел - однозначно, да! Хотя это скорее не корпус, а много ручного труда, чтобы развлечься на карантине. А сам корпус.

- Минимальный размер - скорее "да". Можно кое-где украсть еще пару миллиметров и все. Упираемся в размеры платы

- Любая мАТХ плата - ДА

- Любая видеокарта (даже 3090) - ДА

- Любое охлаждение CPU - башня до 20см (mugen max) - ДА

- Любой обычный блок питания (кроме модульных, так как они глубже на 2см)

- Хорошее охлаждение. 300-350 ватт (Ryzen 5600x + 1080ti strix + PSU 700W 90%+) стабильно работает с отверстиями только в передней и задней стенке. Если летом будет жарче, расширю отверстия для заднего вентилятора (можно выпилить круг и поставить хромированную решетку). Возможно добавлю отверстий на боковой крышке

- Фото нижней части корпуса объясняет как крепится блок питания и куда девается воздух из него. Часть выходит через 4 передних отверстия, а часть идет под лотком платы на заднюю стенку.

Что не получилось

- Простота изготовления - однозначно фейл. Согнуть уголки оказалось сложнее, чем ожидалось. Пилить ровно - непросто. Сверлить пришлось много и долго.

- 140mm вентилятор. Пришлось отказаться ради упрощенной проводки кабеля питания. При использовании 140мм вентилятора пришлось бы тащить 220v с противоположного угла, от видеокарты. А еще, толковый 120мм у меня уже был.

- Корпус жесткий и отлично передает вибрацию. Стоит добавить мягкие ножки и виброгасящую прокладку в месте крепления ПБ.

- Вероятно, летом будет жарковато и придется добавить отверстий и переработать заднюю панель

- Можно приоткрыть боковую крышку пока не добавлены отверстия

Что можно сделать лучше

Советы последователям

- Стойка для дрели сделала возможным просверлить все отверстия ровно и аккуратно. Если делать руками - нужна. Покупал специально для этого корпуса $30.

- Хороший ($3.5) метчик на 3мм - must have. Специальный метчик по алюминию давал более “расслабленную” резьбу. Мне больше нравилась резьба после обычного для машинной нарезки.

- Метчик 6-32 (дюймовый) редкий и необязательный. В алюминии можно запросто вкрутить саморез из комплекта хорошего корпуса в отверстие 3мм.

- Избегайте использовать крепеж из дешевых корпусов - большая вероятность сломать винт в отверстии.

- Гнутые детали в корпусе все равно нужны, без них получается лего из обрезков. В моем варианте это 3 детали: крепление БП и 2 кольца из уголком для задней панели.

- Готовая задняя панель удорожает корпус и накладывает ограничения на размеры (хотя красиво и нет мороки с гнутьем уголка).

- Не все разделочные доски ровные. Мою возможно, повело уже после сверления. Есть кривизна до 1мм по середине. При покупке - проверяйте. :)

- В фабричном корпусе крышки крепятся внахлест и небольшие перекосы и щели не видны. Мне же пришлось довольно точно подгонять крышки и все равно, кое-где да и заметна небольшая кривизна

Итого

Размер хороший. Особо порадовала ширина - корпус получился меньше, чем старый Aspire X-Qpack. Да, немного длинноват - длиннее на 30мм, но зато Уже на 30мм и на столько же ниже. Финальные размеры Ширина х Высота х Глубина : 255 x 210 x 366мм

Без отверстий на боковой стенке корпус можно ставить на бок - получится заниженный miniTower, только скобу добавить, чтобы видеокарта не проседала.

Все влезло. Есть оговорки по БП - огромные киловатники и модульные БП не войдут.

Вентиляция между лотком платы и корпусом - интересное решение. Похоже, что работает и неплохо.

Добавлю фото по запросу и отвечу на вопросы в комментах.

Подпишитесь на наш канал в Яндекс.Дзен или telegram-канал @overclockers_news - это удобные способы следить за новыми материалами на сайте. С картинками, расширенными описаниями и без рекламы.

Часовой пояс: UTC + 3 часа

А у меня корпуса из.

А я собираю на работе всё что под руку подвернётся,из корпусов электрооборудования, из корпусов реле- регуляторов,из японских электронных блоков автомобилей Komatsu, там вообще готовый корпус,30х30х80.Только крышку сверху остаётся сделать.

JLCPCB, всего $2 за прототип печатной платы! Цвет - любой!

Если в девайсе требуется стрелочный прибор, то беру дешевый китайский тестер. Начинку - долой. По плате вырезаю свою новую. Если надо можно задействовать их центральный переключатель - только он плохой (покрытие неочень , да и на плате на ламелях гальваника требуется ). Индикацию светодиодную можно прямо в шкалу выводить. Батарейка "крона" влазит даже в самый мелкий из тестеров.

Сборка печатных плат от $30 + БЕСПЛАТНАЯ доставка по всему миру + трафарет

Здравствуйте господа участники форума ,почитав данную ветку о способах и материалах изготовления корпусов решил предложить свой способ изготовления корпусов. Прочитав ниже изложенное, не спешите утверждать, что это не реально и слишком трудоемко. Поверьте, мне это иной раз себя очень и очень оправдывает!

Итак приступим.

Теперь несколько дополнений.

Пластмасса после растворения очень пластична и позволяет лепить из нее всё что угодно!

Помещение при работе надо проветривать из за поров растворителя!

Можно лепить и голыми руками но я не рекомендую! Лучше надеть хлопчатобумажные перчатки!

Картинки не посылаю не входят по размеру!

Пишите, хотел бы услышать ваше мнение о данном способе изготовления корпуса. Может есть предложения дополнения.

Необходим быстродействующий преобразователь питания средней мощности с высоким КПД? Он должен быть компактным и недорогим? Решение – карбид-кремниевые модули средней мощности WolfPACK производства Wolfspeed. В статье рассмотрены основные особенности модулей WolfPACK и показано, что переход на эту универсальную и масштабируемую платформу позволяет не только быстро разработать новые устройства, но и без значительных затрат времени и средств модернизировать уже существующие схемы на традиционной элементной базе.

Не знаю, начитался тут про корпуса из растворённой пластмассы. Я лично использую такие корпуса: 1) Мыльница. Очень удобно, дёшево и надёжно. 2) Коробки/упаковки/банки. Комментарии излишни. 3) Самодельные корпуса из ЛДСП 6 мм. Сложно, но любой размер. 4)Покупные корпуса специалино для РЭА. Из радиомагазина, для особо-показательных конструкций. 5) Корпуса, бывшие в употреблении. Например, корпус от советского приёмника и корпуса от компа. 6)Делаю безкорпусные конструкции. Как у настоящего радиолюбителя!

Приглашаем 27/01/2022 всех желающих посетить вебинар, посвященный двум наиболее растущим сегментам интегрированных источников питания – AC/DC малой мощности (1-20Вт) и сегменту решений PoL без изоляции. На вебинаре рассмотрим проблему выбора AC/DC в бюджетном сегменте и концепцию тестирования ускоренного старения, проведем сравнительный анализ подходов к интеграции AC/DC модулей. Сделаем обзор решений концепции POL с доисторических времен до современных технологий и средств для разработки и тестирования.

Не знаю, начитался тут про корпуса из растворённой пластмассы. Я лично использую такие корпуса: 1) Мыльница. Очень удобно, дёшево и надёжно. 2) Коробки/упаковки/банки. Комментарии излишни.

проще и быстрее! Не спорю!

1) Мною было это предложено как вариант и предложение для повторения. (принемаю конечно и притензии вобщим всё)

2) В моем данном случае перероботка отходов не пригодных для прямого изготовления корпусов (разные осколки от пластмасс, цвета и типы и т.д).

3) Работа конечно боее трудоемкая, может даже иногда и не совсем уместная! Но! Переработка отходов почти 100%, изготовление корпуса любой конфигурации!

Поправте меня если я не прав.

Не, метод - супер. Будет необходимость - обязательно попробую. Как раз дома скопилось всякое барахло. Вопрос: а какую пластмассу лучше всего использовать? Полиэтилен? Полистирол? Или какой-то другой?

_________________

Всё хорошо в меру.

Последний раз редактировалось evg Сб июн 07, 2008 07:14:55, всего редактировалось 1 раз.

Я не знаю название пластмассы. Но я просто брал остатки корпусов от китайских и наших приёмников и магнитофонов.

И ещё делал из остатков оргстекла (подкассетники от компак дисков, кассет и прочий хлам) может, можно и растворить компакт диски не пробовал.

Полистирол не применял показался слишком тягучим, не красивым после застывания вообще не понравился.

Полиэтилен не пробовал!

Извините. А что за зверь такой этот итдитп? Где он применяется?

Последний раз редактировалось Кулибин Вс апр 20, 2008 17:58:40, всего редактировалось 1 раз.

Никто еще не упомянул их - пластиковые коробочки от чистящих губок для обуви) оч удобно, красиво и просто Была еще пластиковая коробочка от духов или еще чегото, досталась от сестры. Для жесткости - каркас из ПВХ уголков. Симпатично, прозрачно, красиво

Вообще я делаю аппарат под размер заранее приготовленного корпуса

В перспективе - использование корпусов СиДюков, изготовление корпуса из ДВП с алюминиевыми уголками.

Мне понравился способ предложенный Кулибиным. Если бы у меня был сарайчик обязательно попробовал бы. Дома такое делать - всю семью травить.

у меня все корпуса - либо комповые тауэры(када нечто большое) либо из листов АМЦ или АМГ делается 2 П - образных скобы, а внутри все на Дюрале! ну а если девайс совсем легкий и мелкий - можно заюзать стеклотекстолит медненый - хорошо паяется и со сборкой нету проблем.

Читайте также: