Корпус для трансивера своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

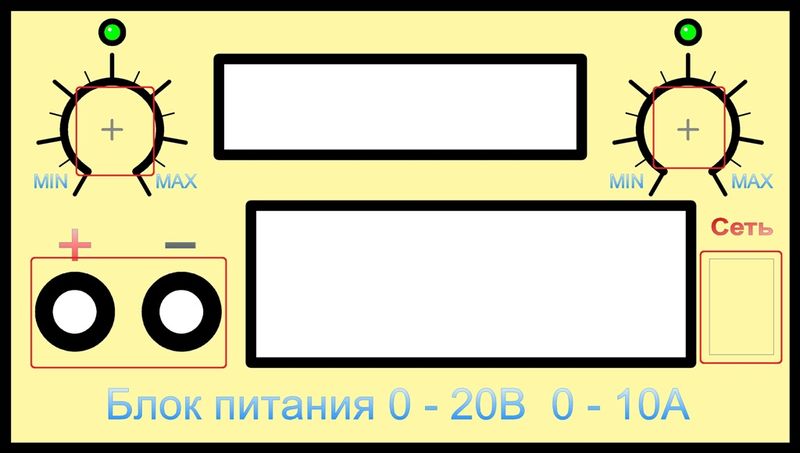

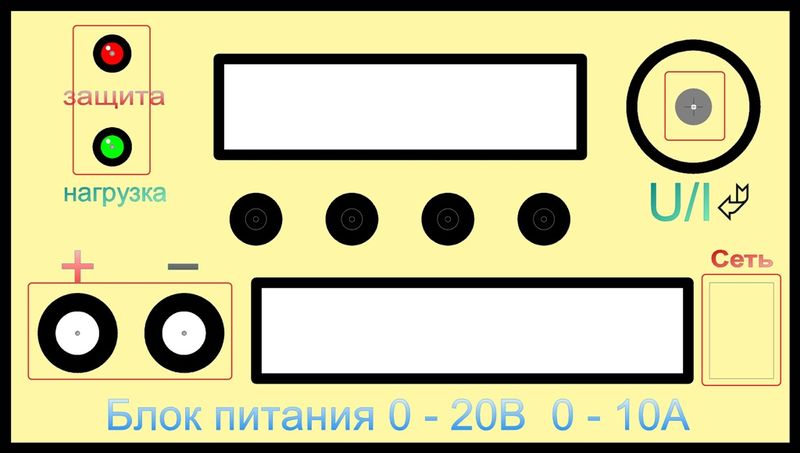

Для разработки и отрисовки передней панели, я пользуюсь бесплатной программой FrontDesigner_3.0. Программа в пользовании очень простая, всё становится понятно сразу, в процессе работы с ней. В ней имеется большая библиотека спрайтов (рисунков), она - это что то наподобие Sprint Layout 6.0.

Какие сейчас наиболее доступные для радиолюбителя листовые материалы - это оргстекло, пластик, фанера, металл, бумага, различные декоративные плёнки и прочее. Каждый выбирает для себя то, что ему более подходит по эстетическим, материальным и прочим условиям.

Как я делаю свои панели:

2 - Потом рисую в программе FrontDesigner_3.0 переднюю панель и распечатываю на принтере (дома имеется ч/б принтер) так сказать черновой вариант.

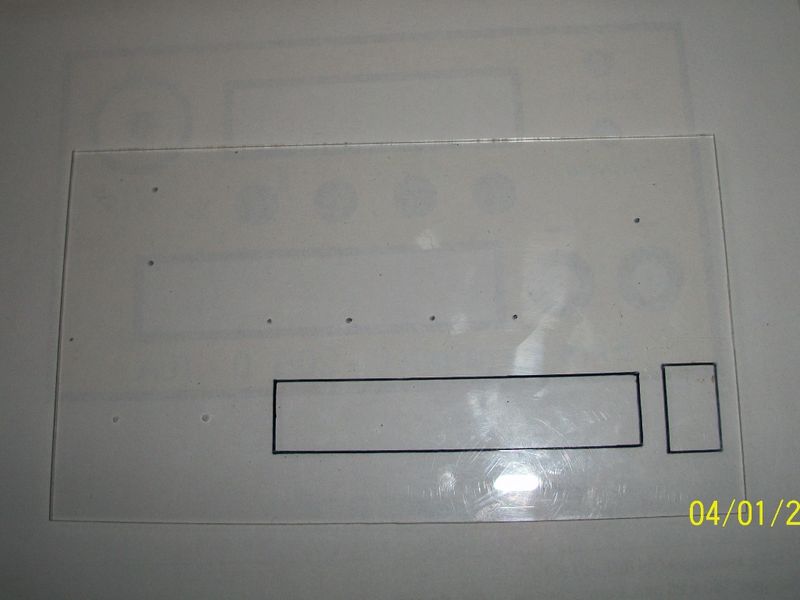

3 - Из оргстекла (еще его называют акриловое стекло или просто акрил) вырезаю заготовку для будущей панели. Беру оргстекло в основном у рекламщиков. Иногда они его и так отдают, а иногда приходится брать и за деньги.

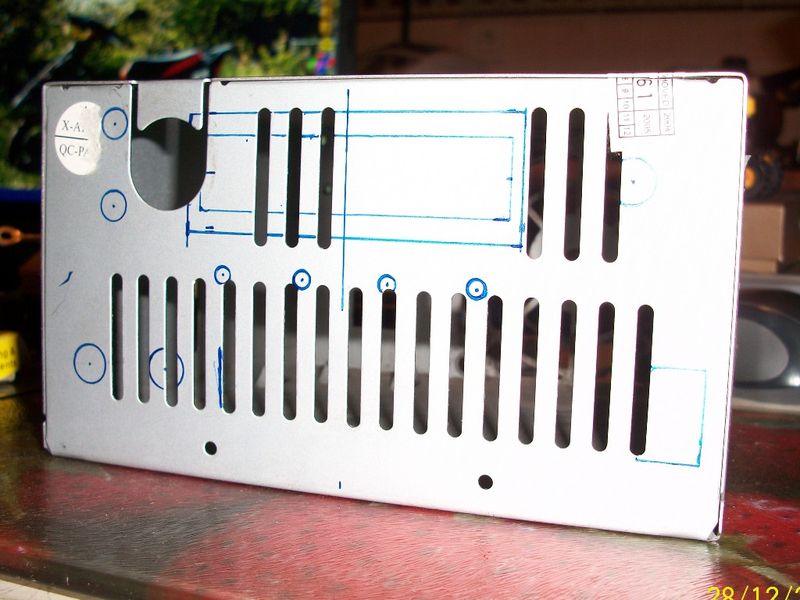

4 - Дальше на распечатанном черновом рисунке платы, размечаю центры всех будущих отверстий и шилом делаю проколы в в них.

5 - Потом через эти проколы, маркером делаю разметку на акриле (оргстекле) и на корпусе своей будущей конструкции.

6 - Также на корпусе делаю разметку под все другие имеющиеся отверстия на панели, на индикаторы, выключатели и прочее…

7 - А как же закрепить на передней панели, или корпусе конструкции индикатор или дисплей?? Если корпус конструкции изготовлен из пластика, то это не проблема – просверлил отверстие, раззенковал, поставил винты с потайной головкой, опорные шайбы под дисплей (или трубочки) и всё, проблема решена. А если металл, да ещё тонкий? То тут так не прокатит, идеально ровную поверхность под передней панелью таким способом не получить и внешний вид уже будет не тот.

Можно конечно попробовать посадить винты с обратной стороны корпуса и на термо клей или приклеить "эпоксидкой", кому как нравится. Но мне так не нравится, как то уж слишком по-китайски, для себя же любимого делаю. Поэтому здесь я поступаю немного иначе.

Беру подходящие по длине винты с потайной головкой (такие легче паять). Места крепления винтов и сами винты залуживаю припоем (и флюс для пайки металлов), и припаиваю винты. С обратной стороны получается может не очень эстетично, зато дешево, надёжно и практично.

8 - Потом, когда всё готово и все отверстия просверлены, вырезаны и обработаны, распечатывается рисунок панели на цветном принтере у себя дома (или у соседа). Можно распечатать рисунок там, где печатают фотографии, предварительно нужно экспортировать файл в графический формат и подогнать его размеры под предполагаемую панель.

9 - Вот посмотрите некоторые экземпляры передних панелей моих конструкций, часть из которых изображена ещё и в начале статьи под заголовком. Может конечно не "супер-пупер", но вполне прилично, и показать друзьям будет не стыдно.

P.S. Можно сделать немного проще и обойтись без оргстекла. Если не предусмотрены цветные надписи, то можно распечатать рисунок будущей панели на чёрно белом принтере, на цветной или белой бумаге, или, если рисунок и надписи в цвете - то распечатать на цветном принтере, потом всё это дело заламинировать (для того, чтобы не так быстро залапывалась бумага) и приклеить её на тонкий двухсторонний скотч. Потом уже всё это дело крепится (приклеивается) на корпус устройства на место предполагаемой панели.

Пример:

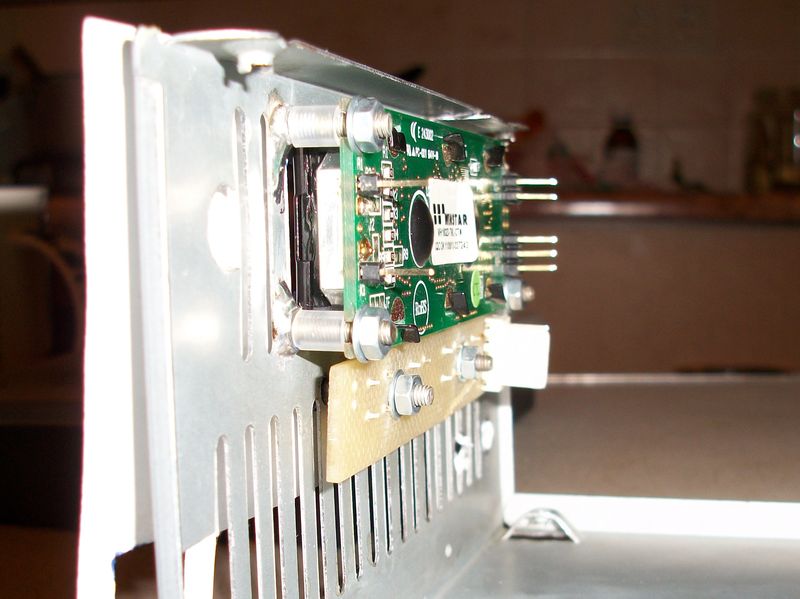

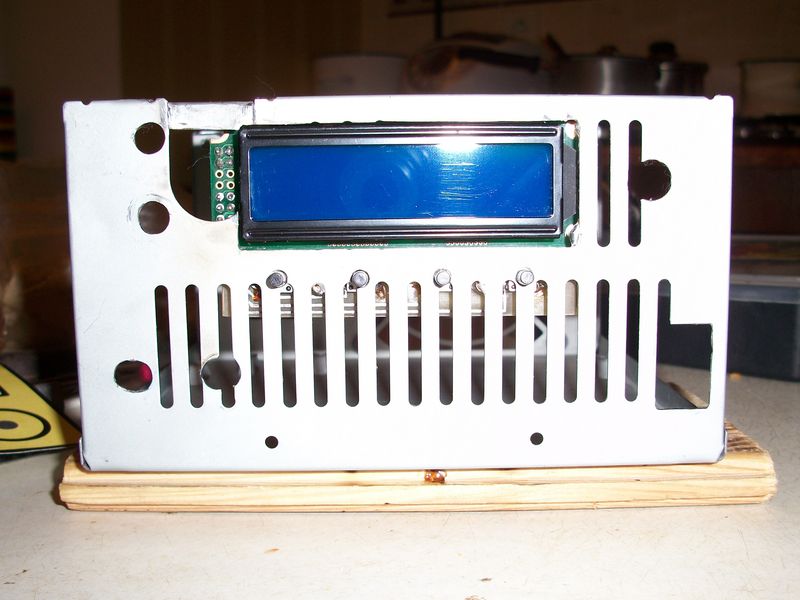

Была использована для передней панели старая печатная плата. На фотографиях видно, каким был начальный вариант конструкции, и каким он стал в конце.

Или вот ещё пара конструкций, где передняя панель изготавливалась по такой же технологии

Ну вот, в принципе и всё, что я хотел Вам рассказать!

Конечно, каждый сам для себя выбирает доступные ему пути в своём творчестве, и ни в коем случае я не навязываю Вам принимать мою технологию за основу. Просто может быть кто то возьмёт её, или какие то её моменты себе на вооружение и просто скажет мне спасибо, и мне будет приятно, что мои труды кому то пригодились.

С уважением к Вам! (Tyzik)

У каждого радиолюбителя, который погружается в мир электроники, рано или поздно возникает желание оформить свои электронные поделки в красивые корпуса. При этом возникает проблема выбора. Обычно их размеры очень ограничены, а качество оставляет желать лучшего. Корпуса же хорошего качества стоят очень дорого. Поэтому у меня появилась мысль, а почему бы не начать делать качественные корпуса своими руками.

Порывшись в интернете, к большому сожалению, не нашёл ничего толкового. Все мануалы сводились к тому, что если у вас есть лазерный резак, сделать элегантные коробки из плексигласа не составит большого труда.

Но так как у меня, как и у большинства читателей, нет лазерного резака, принял решение разработать технологию изготовления самодельных корпусов, используя для этого доступные ручные инструменты.

Они получились не такими уже и элегантными, как если бы я использовал лазерный резак, но зато достаточно крепкими.

- Обломки плексигласа (оргстекла) любой толщина. Использовал 3 мм и 5 мм;

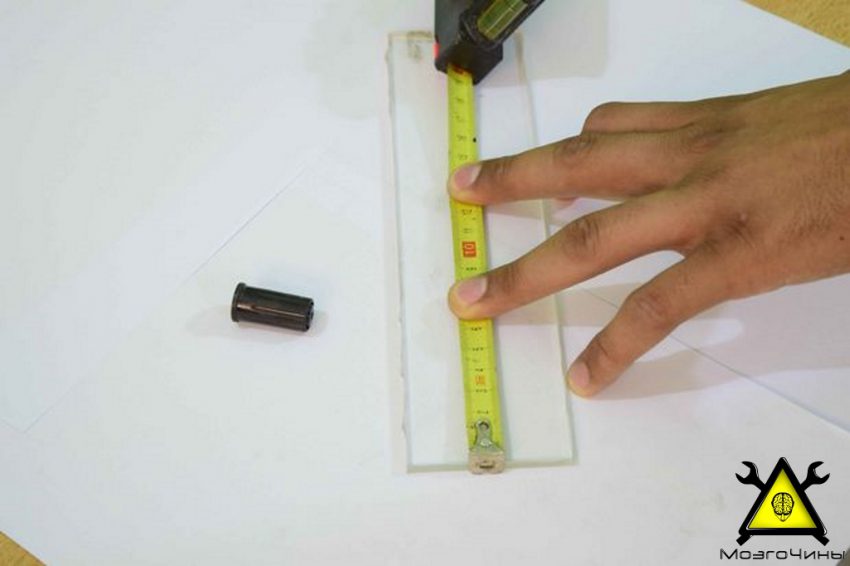

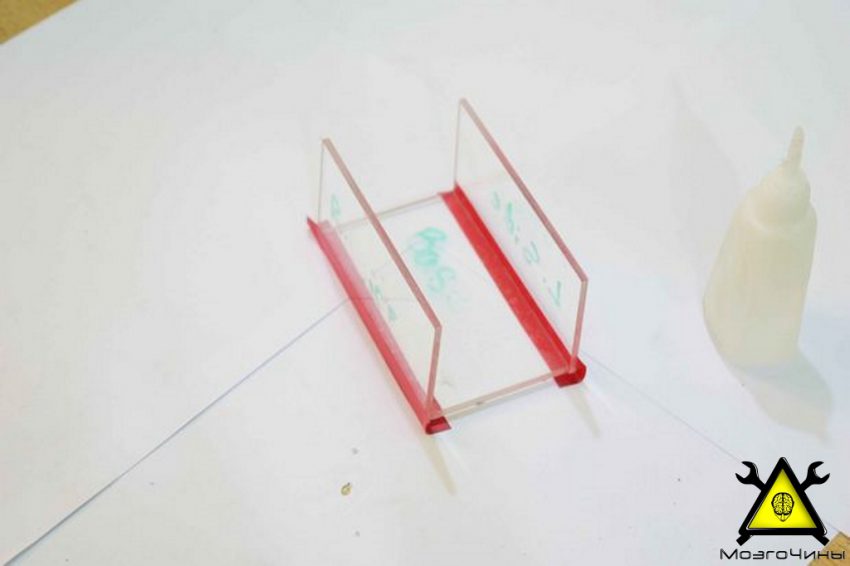

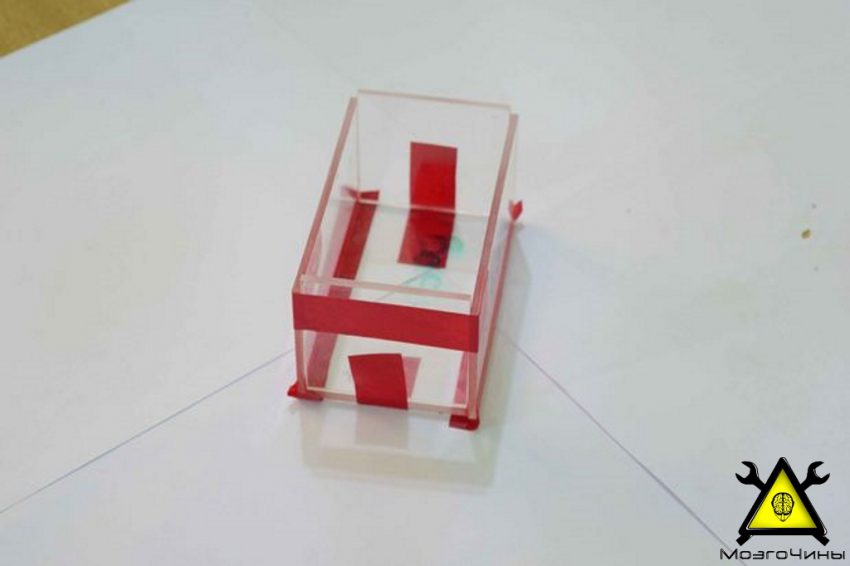

Прежде всего, нужно определить размеры изготавливаемого корпуса (в моём случае 10 х 6,35 х 6,35 см).

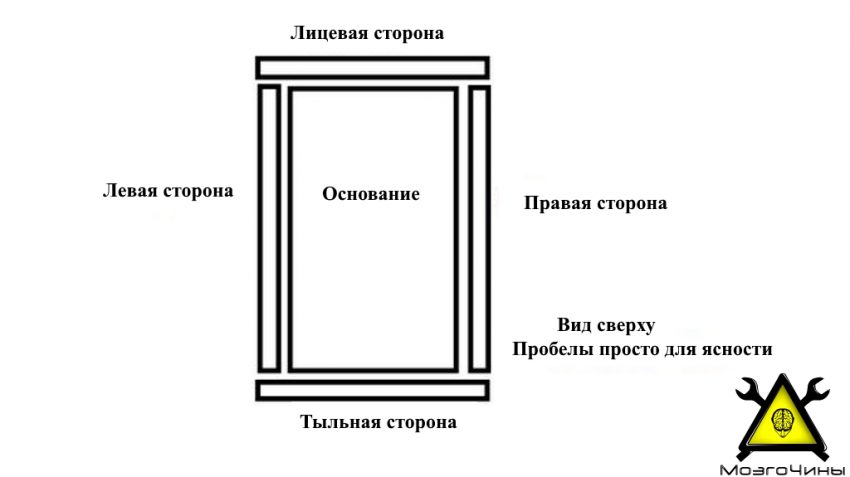

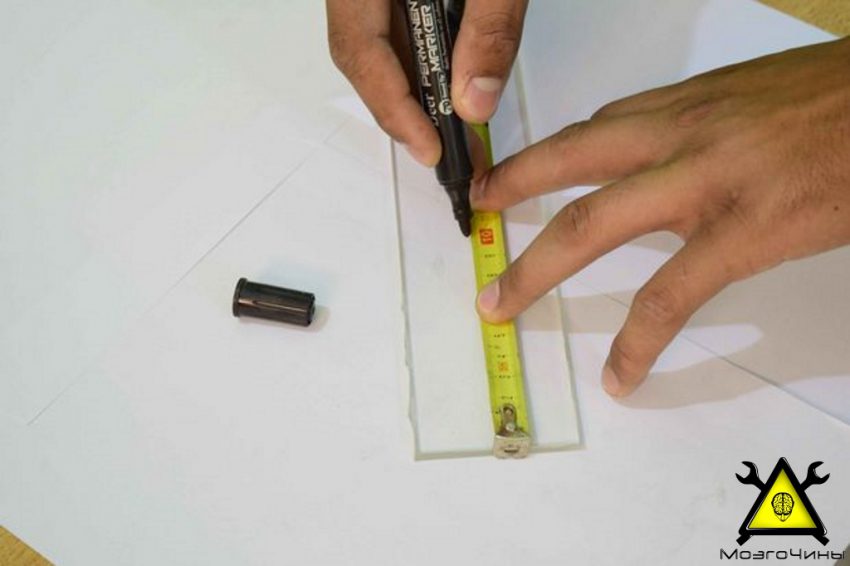

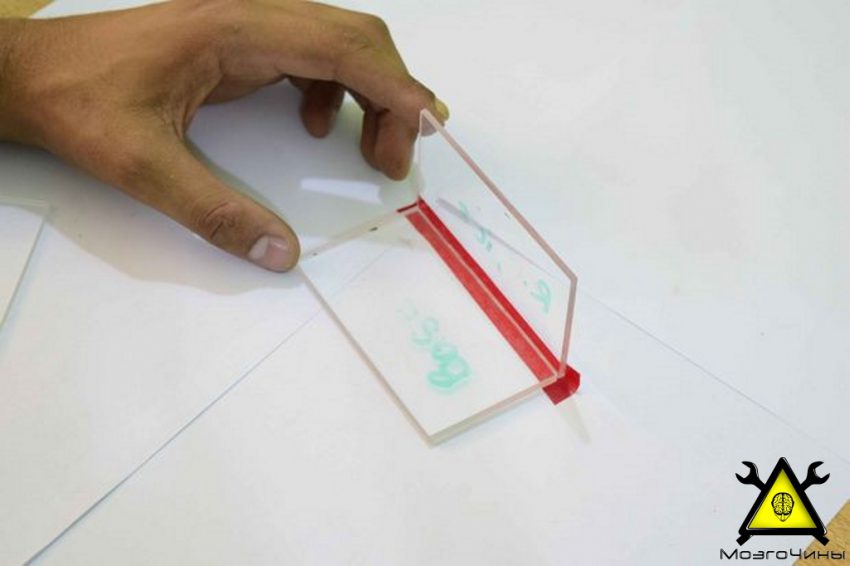

Разметим плексиглас в соответствии со схемой.

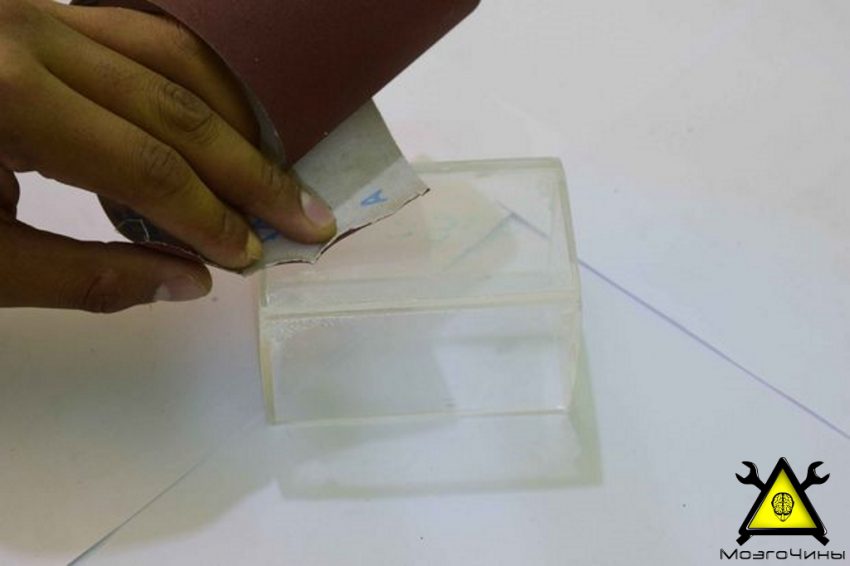

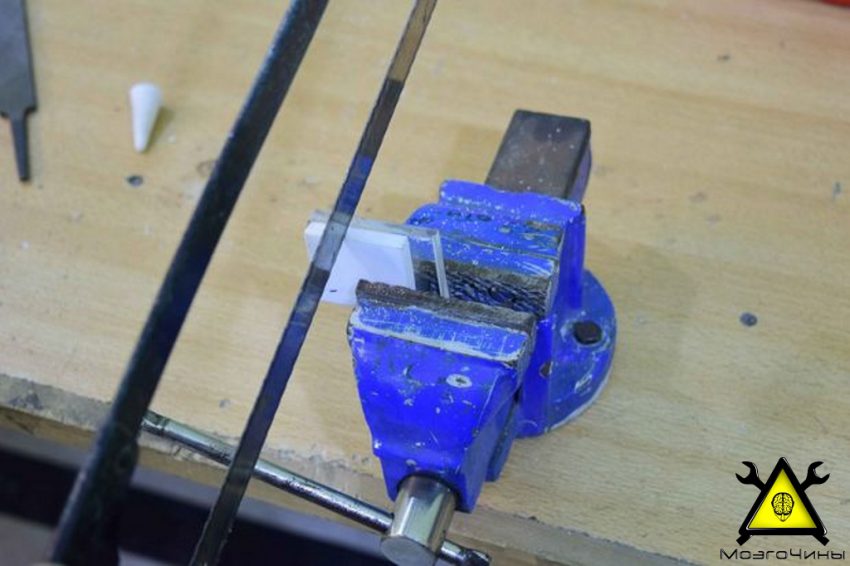

В качестве направляющей будем использовать старое ножовочное полотно. Резак должен идти перпендикулярно поверхности оргстекла. Процарапаем (прорезаем) примерно половину от общей толщины. Затем доломываем его осторожным движением. Зачистим край среза наждачной бумагой или надфилем.

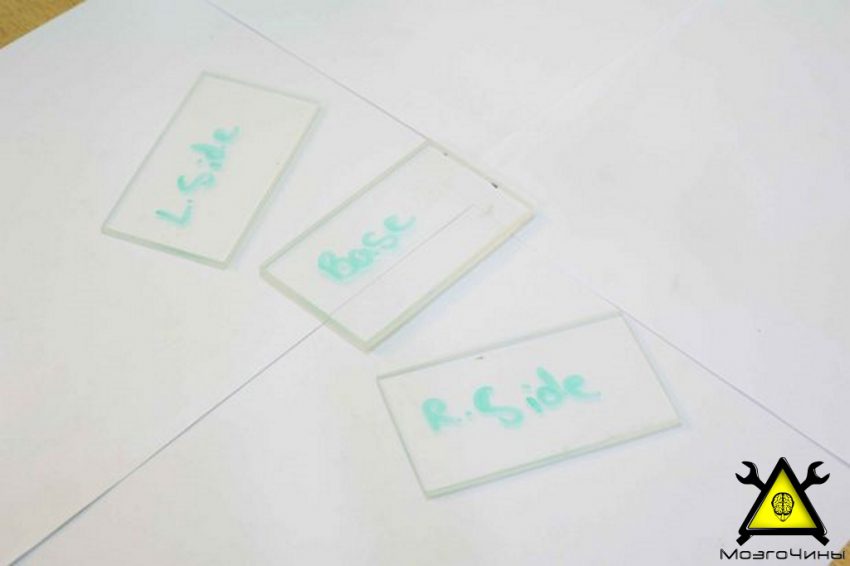

Вырежем все шесть сторон. Лучше сделать их немного больше, уменьшить их мы всегда успеем.

Отшлифуем заготовки. Они должны быть с прямыми углами и перпендикулярными сторонами.

Из-за того, что не учёл толщину оргстекла, торцевые стеночки получились меньшего размера.

Примечание: во избежание трудностей при монтаже, учитывайте толщину материала.

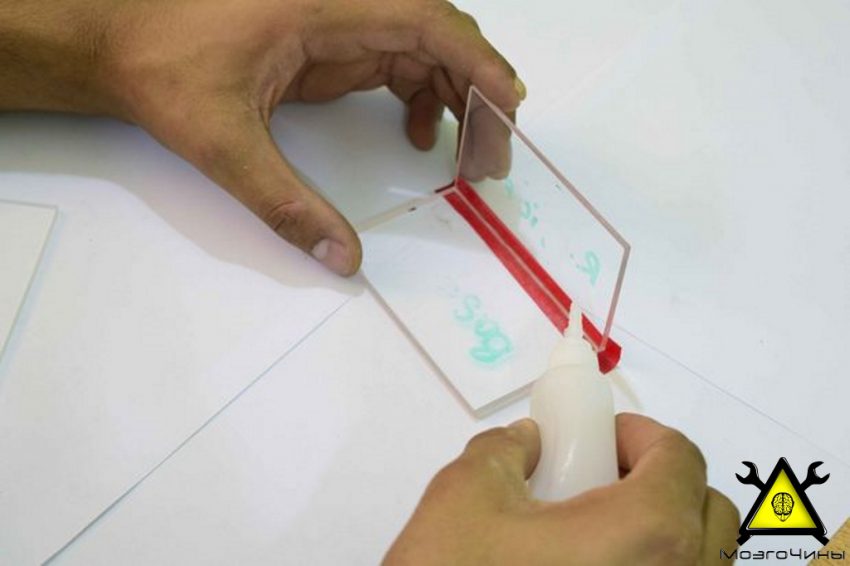

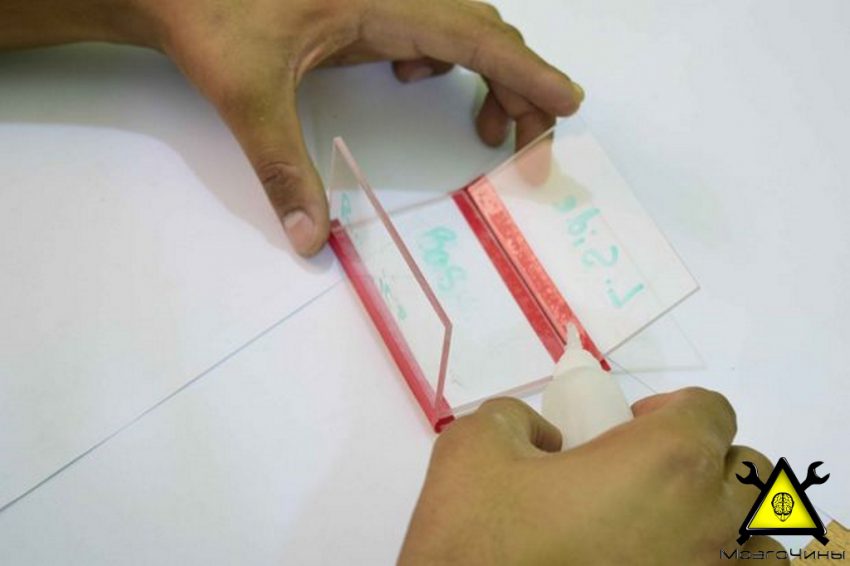

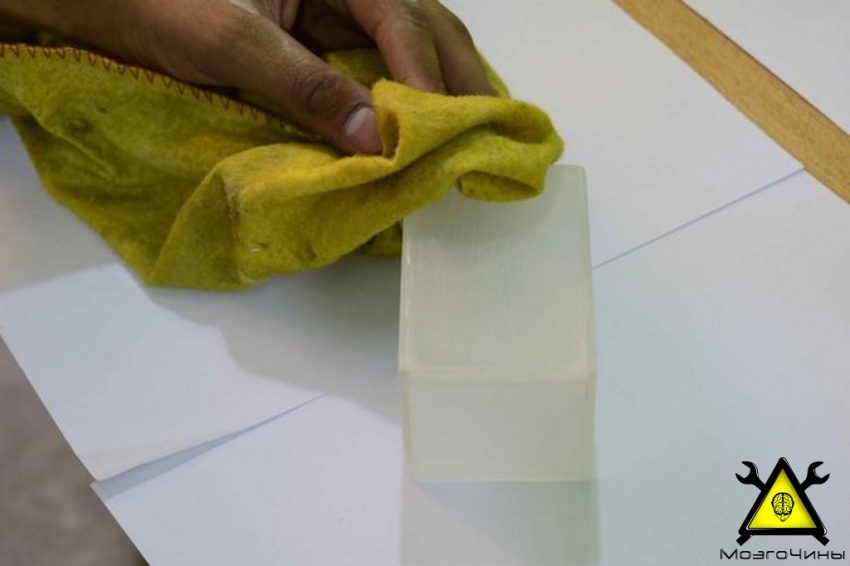

Независимо от того, насколько сильно вы будете стараться, у вас все равно не будет идеальных кромок. Поэтому хорошенько обработаем края, сделав их, как можно более ровными.

В случае, если клей попадёт на внешние поверхности, придётся приложить достаточно усилий, чтобы сошлифовать остатки клеевого состава.

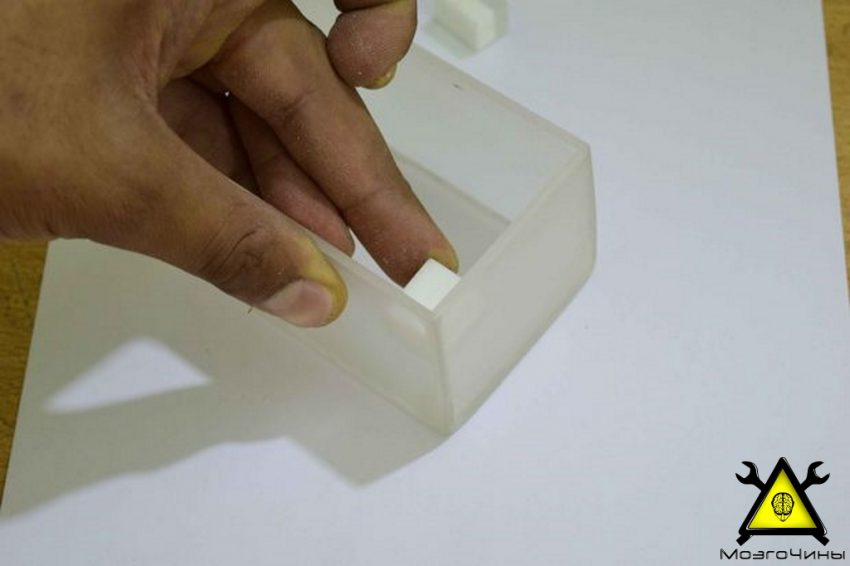

Для того, чтобы закрепить крышку на корпусе необходимо изготовить опоры. Возьмём кусок толстого оргстекла, вырежем четыре кубика, а затем отшлифуем их края. Вклеим их ниже уровня верхней кромки, чтобы она располагалась заподлицо со сторонами короба. Установим крышку, просверлим четыре отверстия, а затем вкрутим в них шурупы.

БлагоДарю вас за просмотр и искренне надеюсь, что эта статья поможет вам при изготовлении собственных поделок. МозгоЧины, а какие вы корпуса используете для своих электронных самоделок?

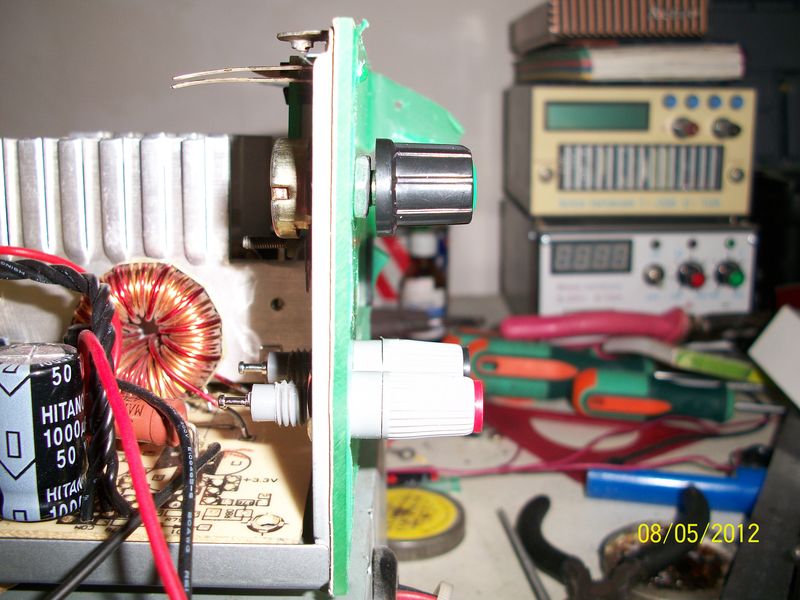

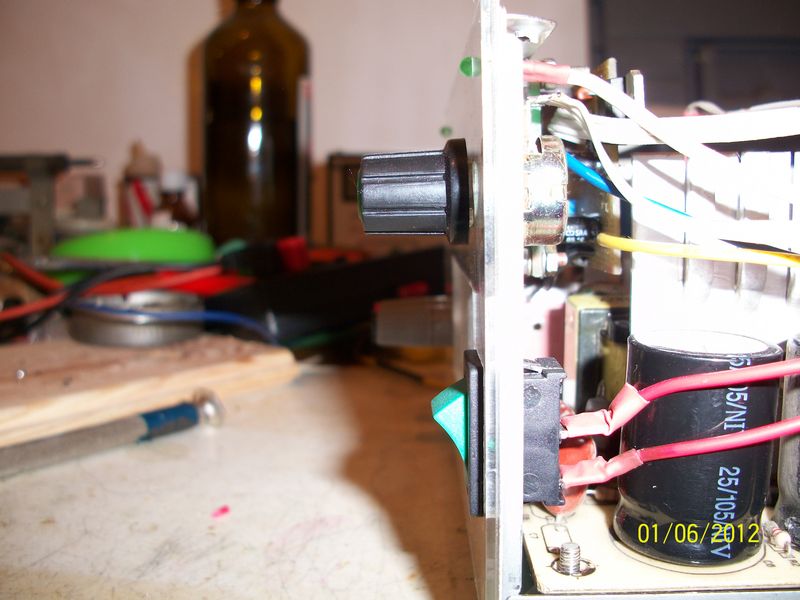

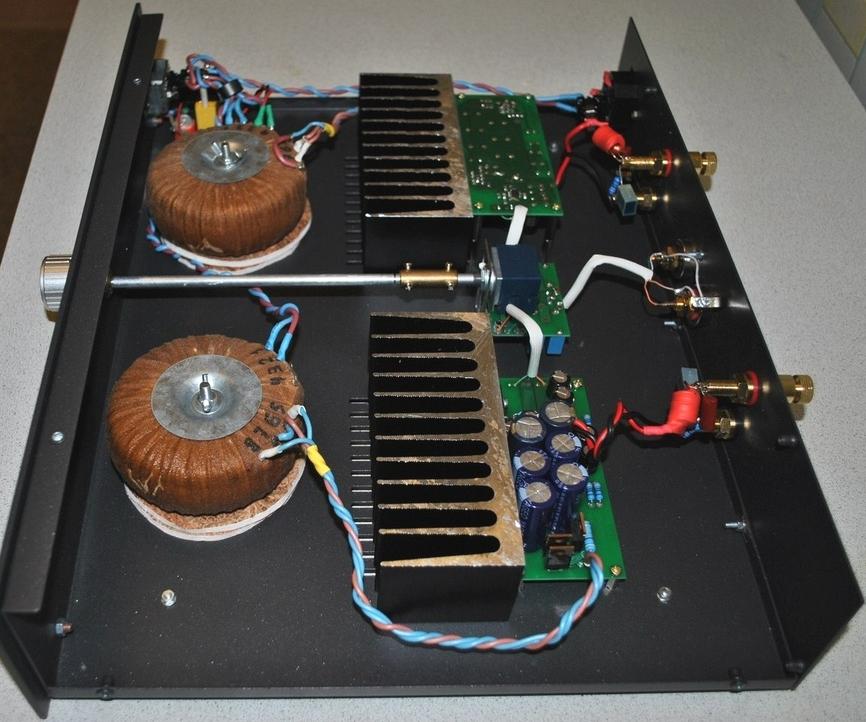

Сегодня поговорим о том, как можно сделать корпус для своего DIY проекта усилителя мощности. Красивый и аккуратный корпус — лицо любого проекта. Встречают по одежке! Корпус — известная головная боль самодельщиков. Рассмотрим некоторые методы постройки корпуса для аудио усилителя мощности своими руками.

Содержание

Из старой аппаратуры

Не стоит исключать из внимания корпуса советских усилителей. Там использовали металл избыточной толщины. Например, в корпусе Одиссей У-010 можно разместить мощный усилитель, что я когда-то и сделал, а переднюю панель поставил свою на винты поверх старой.

Да что там говорить, я умудрялся делать небольшие усилители в корпусах CD-rom (которые уже давно ушли на свалку истории). При приложении должного внимания получается неплохо.

Из листового металла

Идея изготовления корпуса из листовых деталей лежит на поверхности.

Сейчас почти в каждом городе есть услуги лазерной или гидроабразивной резки листового металла.

Нарезаем нужного размера стенки и листы корпуса и собираем коробку.

Главный конструктивный вопрос при этом — как соединять между собой листы.

Для соединения листов корпуса в короб можно использовать:

- Уголки

- Покупные радиаторы с отверстиями

- Фрезерованные стойки

- Деревянные боковины с забивными гайками

- Профили

Пройдемся по каждому варианту.

Перед началом работ над корпусом, имея в голове потребные внутренние размеры, обязательно необходим эскиз/чертеж/трехмерная модель будущего корпуса, что бы точно не ошибиться в размерах.

Уголки

Собирается каркас из алюминиевых уголков и обшивается листами корпуса. Вполне просто и доступно сделать самому — в сети есть множество примеров.

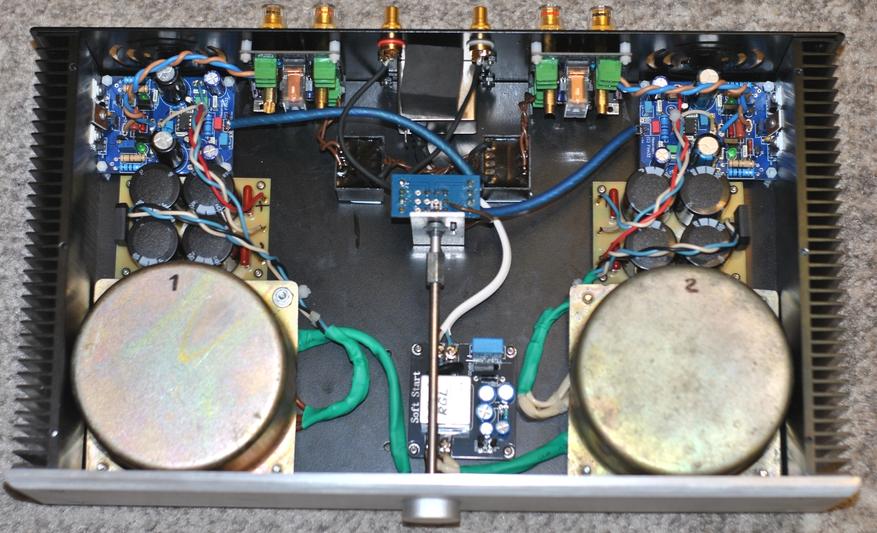

Радиаторы

Есть в продаже радиаторные профили в которых на всех гранях имеются резьбовые отверстия. Например 246*84*25 мм с отверстиями.

Сборка корпуса — основанием являются радиаторы, все листовые панели прикручиваются к ним.

В данном случает листы были из углеродистой стали, и были окрашены порошковой краской, что, как оказалось: здорово выглядит, стойко к царапинам и совсем не дорого.

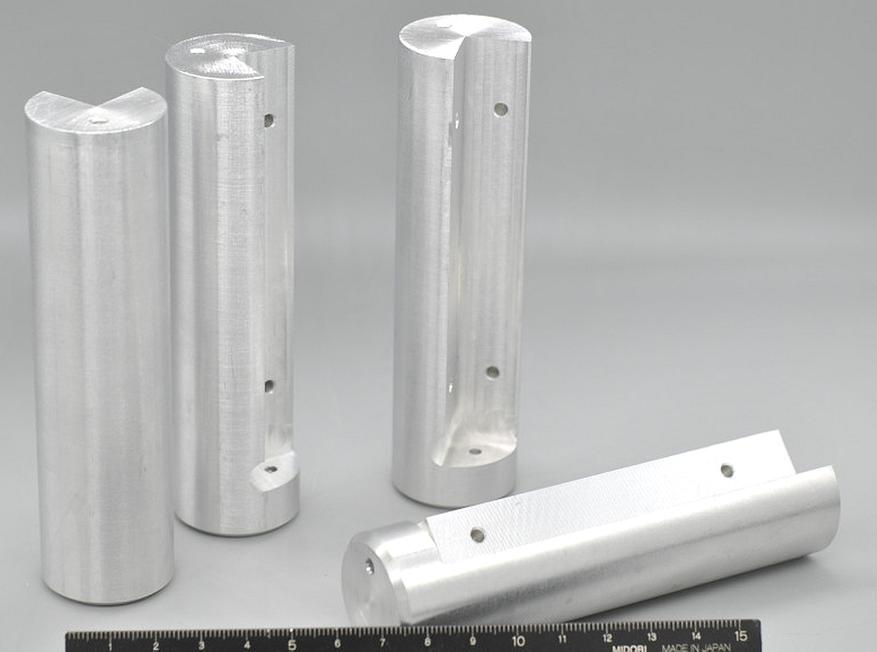

Фрезерованные стойки

Доступно при наличии станков: токарного и фрезерного.

Я делал цилиндр из алюминия с выборкой четверти (угол 90 градусов), там были нарезаны резьбовые отверстия для крепления листов внутри корпуса.

Этот корпус в сборе на заглавной картинке топика. Он собран из нержавеющих листов химически очищенных, отшлифованных и покрытых матовым лаком.

Деревянные боковины

Это и красиво, и может использоваться не только в декоративных целях, но и как несущая часть корпуса.

Для дерева на боковины можно использовать разделочные доски (бук, дуб). Они достаточно ровные и хорошо смотрятся под лаком.

Для удержания панелей корпуса можно использовать забивные гайки или мебельные резьбовые футорки.

Профили

В строительных магазинах крупных городов сейчас представлен большой выбор различных по форме алюминиевых профилей.

Профилями (швеллер) могут быть и боковые стенки корпуса:

А этот DIY корпус комбинация трех методов:

- Передняя и задняя панель — алюминиевый профиль (швеллер)

- Боковины из дерева (бук, разделочная доска) обеспечивают сборку

- Листовые верхняя и нижняя панель корпуса

Процесс изготовления такого корпуса можно посмотреть на видео:

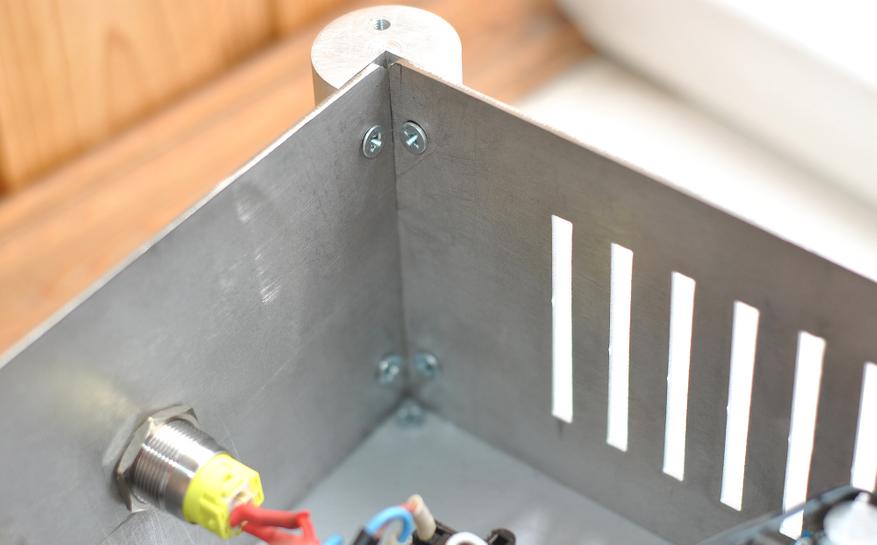

Листовой металл с гибкой

Доступно тем, кто работает на заводах или опять же за деньги. Есть тонкость: нужно уметь разрабатывать изделия из листового металла в 3D или воспользоваться чужими моделями.

Я делал DIY клон интересного китайского усилителя (P01) из двух частей полученных гибкой. Его обзор тут.

Мой клон китайского корпуса выглядит несколько брутальнее:

К слову, внутри там ICE125ASX2 от ICEpower® и регулировка громкости и селектор входов на PGA2311.

Гибка может и проще — с одним отгибом, к которому монтируется листы корпуса:

Фанера

Вариант для краснодеревщиков и просто для тех кто дружит с лобзиком и ручным фрезером.

Листы фанеры набранные поперёк смотрятся под лаком необычно. Передняя и задняя панель алюминиевая. Такой корпус, понятное дело, для усилителя не требующего хорошего конвективного охлаждения, например для усилителей класса D высокой эффективности.

Корпуса для РЭА

Есть интересные композитные варианты — металл и пластик. В радиомагазинах Вашего города может оказаться подходящий вариант.

Для солидного вида корпуса, опять же, можно поставить свою переднюю панель в накладку.

Покупные

И, конечно, покупной онлайн вариант. Когда руки, конечно, золотые, но растут не из плеч. Но своими руками хотя бы оплачиваешь заказ.

Я делал подборку интересных вариантов корпусов для diy проектов из Aliexpress:

Всем привет!

Сегодня речь пойдет о простой пластиковой коробке, которую называют корпус для РЭА.

В своей сборной статье по изготовлению бумбоксов, я писал, что небольшие колонки можно делать в готовых пластиковых корпусах. Этот обзор будет как раз об этом.

Попросили собрать портативную колонку для ребенка школьника, бюджет, как всегда, около нулевой. Так как со свободным временем у меня сейчас напряжёнка, решил пойти по самому простому пути — собрать в готовом пластиковом корпусе и с применением деталей из закромов.

Доставка почтой, упаковка максимально простая:

Пластиковый корпус имеет самый скучный вид:

Наружные размеры точно выдержаны: 20х12х5,5 см. Заявлен пластик ABS, оспаривать не буду, я больше по металлам.

Собирается на четыре винта М4.

Линия разъема сбоку:

высота крышки 1,5 см

Сзади небольшие выступы — ножки:

и как пупок в центре торчит обрезанный литник. Отверстия около ножек не сквозные (идут в бонку), можно использовать для крепления корпуса саморезами.

Внутри:

Стенка 2,5 мм. Есть уплотнение из мягкой резины между корпусом и крышкой.

Внутри корпуса стойки под печатные платы:

Как видим, крепежные винты не попадают в основной объем корпуса, так как резьбовые втулки крепятся в приливах по углам корпуса, там самым обеспечивается некая герметичность внутреннего объема.

Больше особо рассказывать тут нечего, переходим к изготовлению колонки.

MP3 и FLAC модуль со встроенным усилителем 3 Вт взял самый простецкий вот такой за US $5.91 даже без пульта.

Достоинства:

Усилитель 2х3 Вт от 5 В питания.

Читает Flac.

Bluetooth неплохо работает.

Недостатки:

Нет AUX и радио.

Озвучка режимов на английском.

Включается сразу на всю громкость.

Динамики размера 2" хорошие (все лучшее — детям), с неодимовыми магнитами, сопротивление по постоянке 4 Ом. Ссылка не активна, покупал на ebay. Защитные решетки к ним.

На бенге больший выбор подобных пластиковых коробок, за 20 баксов уже можно взять корпус размером 300 x 230 x 94 мм под усилитель или крупную колонку.

Читайте также: