Кордиерит своими руками

Добавил пользователь Алексей Ф. Обновлено: 04.10.2024

Подготовка массы для установочных огнеупоров (см. рис. 66 и 67), изготовляемых способом литья, имеет свои особенности. Бой карбидокремниевых огнеупоров для повторного использования предварительно измельчают до прохода через сито № 0355 (400 отв/см 2 ). Тонкий помол осуществляют в шаровой мельнице в два приема. В первый завес загружают в мельницу все каменистые материалы, 3—6% глинистых, часть воды и электролиты, растворенные в теплой воде. Тонина помола определяется остатком на сите № 006 (10000 отв/см 2 ), который должен быть не более 7%. Во втором завесе в мельницу загружают все остальные компоненты массы. Совместный помол осуществляют 1,5—2 ч. Сливая суспензию в сборную мешалку, ее пропускают через сито № 035. Влажность шликера должна быть 30%, число загустеваемости (по Энглеру) 1,2—1,5. Затем шликер подают на участок отливки изделий.

Особую трудность представляет изготовление плит для щелевых печей, работающих по скоростному режиму обжига изделий (3—5 ч) при температуре до 1400° С. Для этих целей УНИИСП разработал составы масс и технологию производства плит и стоек (рис. 71).

Глина после сушки измельчается и просеивается через сито № 05 (размер ячейки 0,5 мм). Карбид кремния после дробления рассеивают на фракции 3—2 мм. Порошок карбида кремния поступает в производство без дополнительной подготовки. Глинозем технический предварительно обжигают при 1350° С и измельчают в шаровой мельнице сухого помола. Продолжительность помола 48 ч.

Этилсиликат-40 вводят в количестве от 1 до 5% в виде эмульсии, приготовленной путем интенсивного размешивания его с водой в соотношении 1 :3 в быстроходной мешалке в течение 3 мин. Для более полного гидролиза карбидокремниевую массу после ввода в ее состав эмульсии этилсиликата выдерживают в закрытой емкости в течение 48 ч, а затем подают на прессование. При влажности 10—12% масса обладает достаточной сыпучестью. Этилсиликат препятствует комкованию массы при вылеживании.

В многоканальных щелевых печах, внедряемых в керамическую промышленность нашей страны, для транспортирования изделий используют вращающиеся ролики и ребристые лещадки. Учитывая, что продолжительность скоростного обжига не более 3 ч, а нагрузка на одну лещадку составляет более 2 кг, они должны обладать значительной термической стойкостью и механической прочностью. Поэтому водопоглощение лещадок должно быть в пределах 12—18%, термостойкость не менее 20 теплосмен, отклонения размеров по длине ±3 мм, по ширине ±1 мм, деформация (прогиб) не более 2 мм.

Сложившиеся условия службы лещадок в интервале температур 1100—1200° С предопределяют выбор масс для их изготовления. Наряду с карбидом кремния в массах может быть использован тальк, образующий со свободной кремнекислотой при обжиге кордиерит.

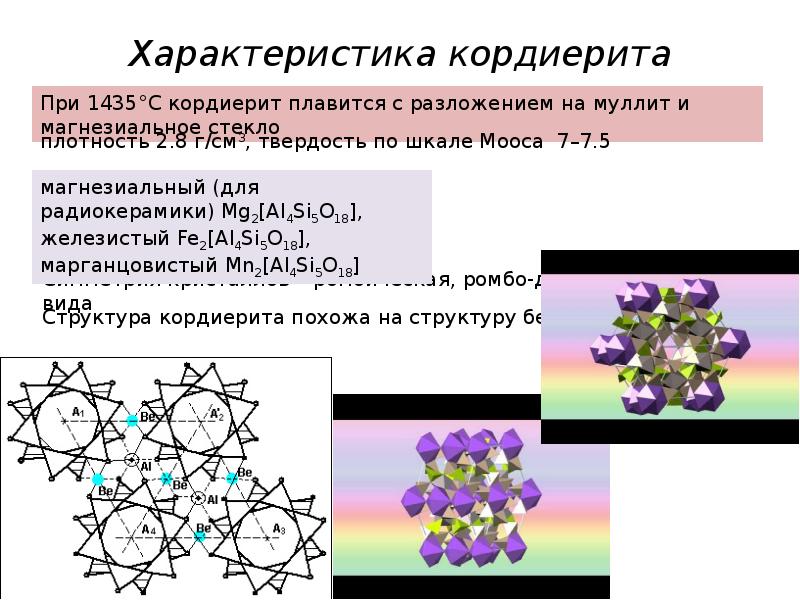

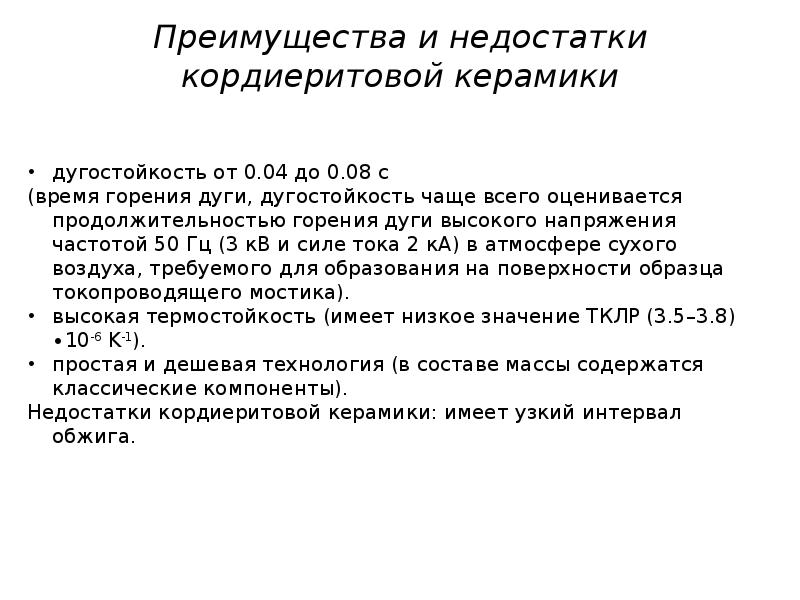

Кордиеритовые массы используют для изготовления плит и фасонных деталей печей, в том числе часто сменяемых роликов. Известно, что кордиерит обладает незначительным тепловым расширением — всего 2·10 -6 град-1 против 5—6·10 -6 град-1 шамотных огнеупоров. Это способствует длительной службе изделий из тальковых масс в условиях температур 1300—1350°С. Недостаток тальковых масс — короткий интервал спекшегося состояния. Оксид магния в массу вводят обычно с тальком (3MgO·4SiO2·H2O). В тальковых массах используют тальк Миасского, Онотского, Шабровского месторождений или сырой магнезит Саткинского месторождения, шамот из латненской глины, каолин положский, глину латненскую, глинозем технический (табл. 11).

| Масса | Содержание, % | |||||

| Глина латненская Л Т/У или ЛТ-2 | Шамот из латненской глины | Тальк онотский | Каолин положский | Глинозем технический | Магнезит саткинский | |

| 1 2 3 | 12 25 30 | 40 20 35 | 21 — 25 | 17 30 — | 10 — 10 | — 25 — |

Для капселей и плит в производстве фаянсовых изделий и изделий из низкоспекающихся масс (низкотемпературный фарфор) рекомендуется масса следующего состава, %: 39 капсельного боя из кордиеритовых изделий, 15 технического глинозема, 25 глины дружковской, 10 каолина просяновского, 11 талька. Оборачиваемость капселей из такой массы более 50. Последовательность изготовления ребристых лещадок из кордиеритовых масс приведена на рис. 72.

Рис. 71. Схема производства карбидокремниевых изделий для скоростного обжига

Рис. 72. Схема производства кордиеритового припаса

Аннотация: Изобретение относится к производству технической керамики кордиеритового состава, обладающей высокой термостойкостью, прочностью и хорошими диэлектрическими свойствами. Получаемую согласно способу кордиеритовую массу можно использовать для получения изоляторов, носителей катализаторов для очистки выхлопных газов двигателей внутреннего сгорания, в фильтрах для очистки воды, керамических изделий для обжиговых печей и др. В заявляемом способе в качестве минерала силлиманитовой группы используют обогащенный силлиманитовый концентрат, содержащий 10-15 мас.% кварца, который смешивают с тальком в соотношении 1:(0,7-0,9) мас.%. Измельчение и активацию полученной сырьевой смеси проводят в проточной центробежной дисковой мельнице, обеспечивающей механическое воздействие на смесь с центробежной силой, соответствующей ускорению 50-60 g, и времени пребывания смеси в зоне обработки 2-5 мин, обжиг сырьевой смеси, обработанной в мельнице, проводят при температуре 1200-1300°C в течение 1-2 часов. Техническим результатом заявляемого технического решения является получение кордиеритовой массы для изготовления керамики из более доступного исходного сырья и более экономичным, чем в прототипе, способом. 1 табл.

Основные результаты: Способ получения кордиеритовой массы для технической керамики, включающий измельчение, смешивание и обжиг сырьевой смеси, состоящей из минерала силлиманитовой группы и магнийсодержащего минерала, отличающийся тем, что в качестве минерала силлиманитовой группы используют обогащенный силлиманитовый концентрат, содержащий 10-15 мас.% кварца, который смешивают с тальком в соотношении 1:(0,7-0,9) мас.%, измельчение и активацию полученной сырьевой смеси проводят в проточной центробежной дисковой мельнице, обеспечивающей механическое воздействие на смесь с центробежной силой, соответствующей ускорению 50-60 g, и времени пребывания смеси в зоне обработки 2-5 мин, обжиг сырьевой смеси, обработанной в мельнице, проводят при температуре 1200-1300°C в течение 1-2 часов.

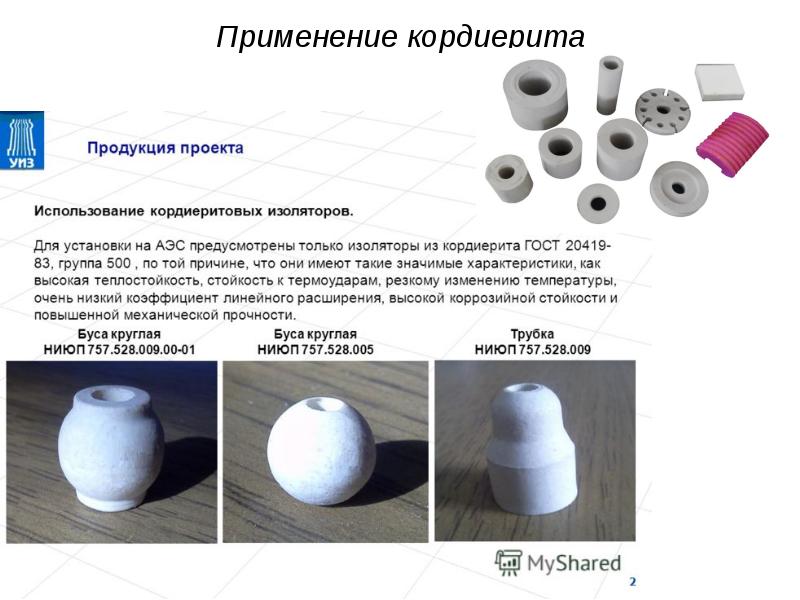

Изобретение относится к производству технической керамики кордиеритового состава, обладающей высокой термостойкостью, прочностью и хорошими диэлектрическими свойствами. Получаемую согласно способу кордиеритовую массу можно использовать для получения изоляторов, носителей катализаторов для очистки выхлопных газов двигателей внутреннего сгорания, в фильтрах для очистки воды, керамических изделий для обжиговых печей и др.

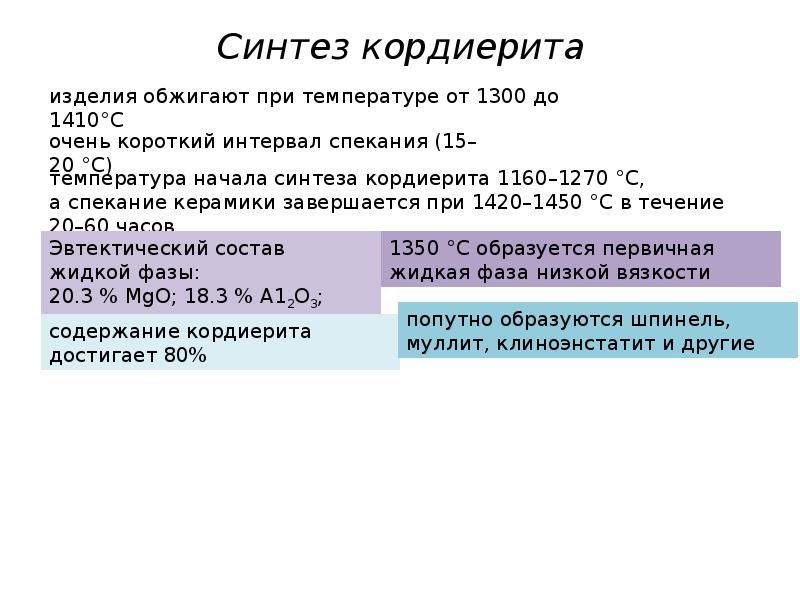

В промышленности кордиерит, обычно, получают обжигом смесей, состоящих из талька (3MgO·4SiO2·H2O), каолина (Al2O3·2SiO2·2H2O) и глинозема Al2O3, при температурах 1400-1500°C в течение 20-60 ч. Данный способ обладает существенным недостатками прежде всего из-за высокой температуры обжига синтеза и большой длительности обжига, что ведет к высоким энергетическим затратам. Кроме того, сырьевая смесь состоит из достаточно дефицитных природных материалов талька, высококачественного каолина и третьего наиболее дорогого и дефицитного компонента технического глинозема или электроплавленного корунда. В процессе нагрева быстро нарастает масса жидкой стекловидной фазы кордиерита и резко снижается термостойкость керамики. Синтезированные таким способом продукты содержат кордиерит и до 20% других фаз, включающих шпинель, муллит, клиноэнстатит, которые ухудшают эксплуатационные свойства керамики [1. Балкевич В.Л. Техническая керамика. М.: Стройиздат, 1984, с.177-178].

По этой причине разрабатываются и совершенствуются методы, обеспечивающие снижение энергозатрат и улучшающие качество конечных продуктов. В качестве исходных продуктов иногда используются дорогие реактивы, такие как глинозем, периклаз (2. Патент РФ №2359943, кл. C04B 35/195, опубл. 27.06.09 г.), синтетический цеолит (3. Патент США N 4814303, кл. C04B 35/18, 1989 г.) и другие.

С целью снижения себестоимости производства кордиерита идет поиск более доступных природных соединений. Известен способ его получения путем обжига сырьевой смеси, состоящей из каолина (Al2O3·2SiO2·2H2O) и серпентина Mg3Si2O5(OH)4 или хризотила [4. Amer. Ceram. Soc. Bull, v.55, N 7, 1976, p.671, 672.J. Недостатком этого способа является отсутствие технического решения по достижению достаточно широкого интервала спекания при обжиге изделий и использование очень узкого соотношения серпентина и каолина, равного 1:(2,5-2,8).

Известен способ получения кордиеритовой керамики, включающий измельчение, смешивание компонентов сырьевой смеси, формование и обжиг изделий, сырьевую смесь готовят из каолина и серпентина при их соотношении (1:1,5)-(1:5), обжиг проводят при температуре 1250-1400°C. В качестве серпентина используют отходы обогащения асбестовых руд при их соотношении с каолином (1:1,5)-(1:5) [5. Патент РФ №2016878, кл. C04B 35/18, 1994 г.]. Использование в составе сырьевой смеси природных материалов каолина и серпентина улучшает процесс твердофазного спекания керамической массы, что обеспечивает расширение температурного интервала обжига керамики до 70-100°C и повышает ее термостойкость с сохранением необходимых значений пористости и прочности изделий, без введения дополнительных специальных добавок. Недостатком способа является достаточно узкий интерал обжига керамической массы и использование дефицитного каолина.

Известен способ получения кордиеритовой массы, отличающийся тем, что шихта, состоящая из тугоплавкой глины, периклаза и оксида алюминия подвергается совместной механоактивации в планетарной мельнице периодического действия в течение 90 с при соотношении масс активируемого материала и мелющих тел 1:15 [6. Патент РФ №2359943, кл. C04B 35/195, 2009]. Недостатком способа является необходимость предварительной активации периклаза до удельной поверхноси 18,2 м/г, неполная степень взаимодействия компонентов, использование дефицитных материалов и отсутствие возможности организовать промышленный процесс в проточном режиме.

Наиболее близким техническим решением, выбранным за прототип, является способ получения кордиеритовой массы, в котором с целью расширения сырьевой базы в качестве исходных используются концентрат кианита (Al2SiO5), содержащий 15% кварца, и магнийсодержащие минералы: магнезита, талька, форстерита, серпентина и др. Для достижения полного превращения их в кордиерит процесс проводят при температуре 1350°C в течение 4 часов (7. Лебедева Г.А., Инина И.С. Огнеупоры и техническая керамика, 2005, №9, с.40-42). В соответствии с уравнением реакции получения кордиерита из кианита и талька

кварц является необходимым компонентом, поэтому не требуется глубокого обогащения кианитовых руд. Недостатками метода являются высокая температура синтеза и его длительность.

Задача, решаемая заявляемым техническим решением, заключается в расширении сырьевой базы для получения кордиеритовой массы и уменьшении материальных и энергетических затрат и возможности выпуска кордиеритовой массы для получения технической керамики в промышленном масштабе за счет использования в качестве исходного компонента не кианита, а силлиманита.

Поставленная задача достигается тем, что в способе получения кордиеритовой массы для технической керамики, включающем измельчение, смешивание компонентов сырьевой смеси, состоящей из минерала силлиманитовой группы и магнийсодержащего минерала, в качестве минерала силлиманитовой группы используют обогащенный силлиманитовый концентрат, содержащий 10-15 масс.% кварца, в качестве магнийсодержащего минерала используют тальк, смешивают обогащенный кварцем силлиманитовый концентрат и тальк в соотношении 1: (0,7-0,9) масс.%, соответственно, измельчение и активацию полученной сырьевой смеси проводят в проточной центробежной дисковой мельнице, обеспечивающей механическое воздействие на смесь с центробежной силой, соответствующей ускорению 50-60 g, и времени пребывания смеси в зоне обработки 2-5 мин, обжиг обработанной в мельнице сырьевой смеси проводят при температуре 1200-1300°C в течение 1-2 часов.

Предпочтительно, измельчение и активацию сырьевой смеси проводят в центробежной дисковой проточной мельнице по патенту на полезную модель РФ №55644 со скоростью пропускания 95-100 кг/час.

Месторождения силлиманита, которые могут быть использованы в заявляемом способе, находятся преимущественно в Сибири: Кяхтинское (республика Бурятия), Китайское (Иркутская область), Тымбинское (Читинская область) и другие. Из них наиболее предпочтительное положение занимает Кяхтинское, которое находится в 15 км от железной дороги. Руды имеют предельно простой минералогический состав, кварц с силлиманитом составляют 90-95%. Технология обогащения руд разработана. Поскольку одним из исходных компонентов в смеси должен быть кварц, то для синтеза кордиерита пригоден силлиманитовый концентрат третьего-второго сорта. Данный фактор может существенно повлиять в лучшую сторону на себестоимость получения кордиеритовой керамики.

Изобретение является промышленно применимым и может быть использовано в производстве технической керамики.

Использование механической активации исходной смеси на основе силлиманита по изобретению обеспечивает снижение температуры синтеза на 100-150°C и ускорение процесса практически в 1,5-3 раза по сравнению с синтезом из смеси с кианитом.

Примеры реализации изобретения представлены в таблице 1.

Измельчение и активацию полученной сырьевой смеси проводят в проточной центробежной дисковой мельнице, обеспечивающей механическое воздействие на смесь с центробежной силой, соответствующей ускорению 50-60 g, и времени пребывания смеси в зоне обработки 2-5 мин. При ускорениях ниже 50 g и времени пребывания смеси в рабочей зоне мельницы ниже 2 мин результаты не достигают желаемых величин, а при ускорении выше 60 g и времени пребывания выше 5 мин возрастают затраты энергии, а система охлаждения не обеспечивает усиленного теплоотвода тепла.

Техническим результатом заявляемого технического решения является получение кордиеритовой массы для изготовления керамики из более доступного исходного сырья и более экономичным, чем в прототипе, способом.

Способ получения кордиеритовой массы для технической керамики, включающий измельчение, смешивание и обжиг сырьевой смеси, состоящей из минерала силлиманитовой группы и магнийсодержащего минерала, отличающийся тем, что в качестве минерала силлиманитовой группы используют обогащенный силлиманитовый концентрат, содержащий 10-15 мас.% кварца, который смешивают с тальком в соотношении 1:(0,7-0,9) мас.%, измельчение и активацию полученной сырьевой смеси проводят в проточной центробежной дисковой мельнице, обеспечивающей механическое воздействие на смесь с центробежной силой, соответствующей ускорению 50-60 g, и времени пребывания смеси в зоне обработки 2-5 мин, обжиг сырьевой смеси, обработанной в мельнице, проводят при температуре 1200-1300°C в течение 1-2 часов.

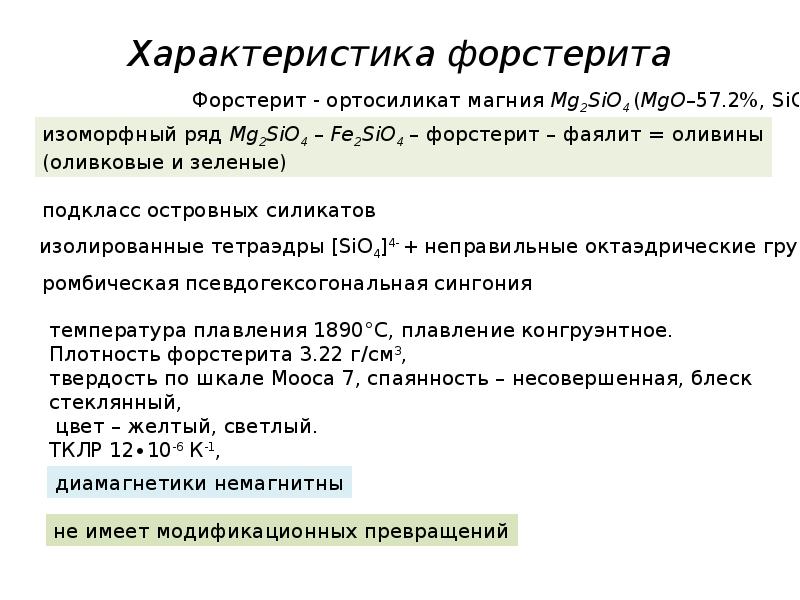

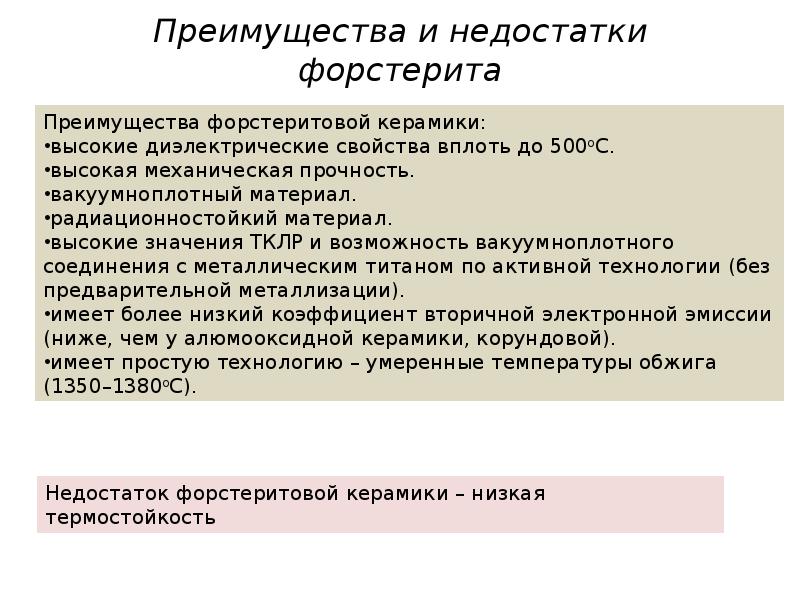

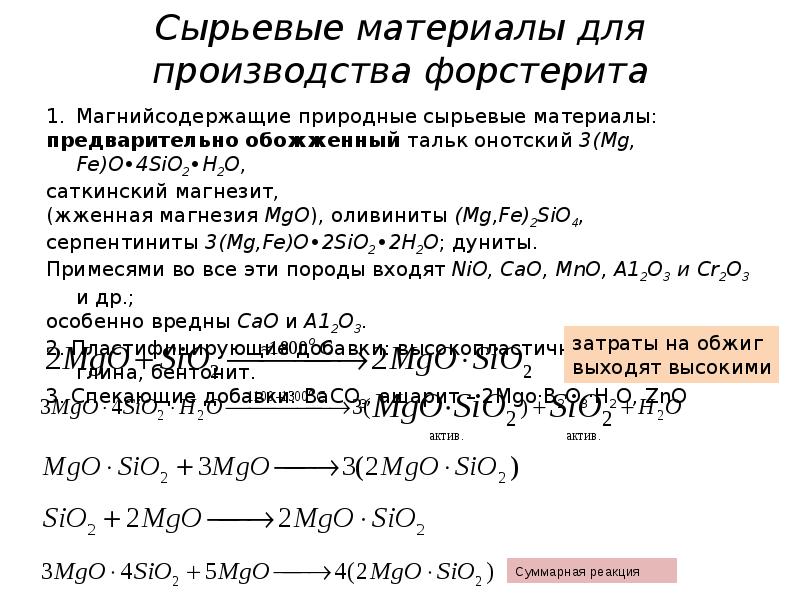

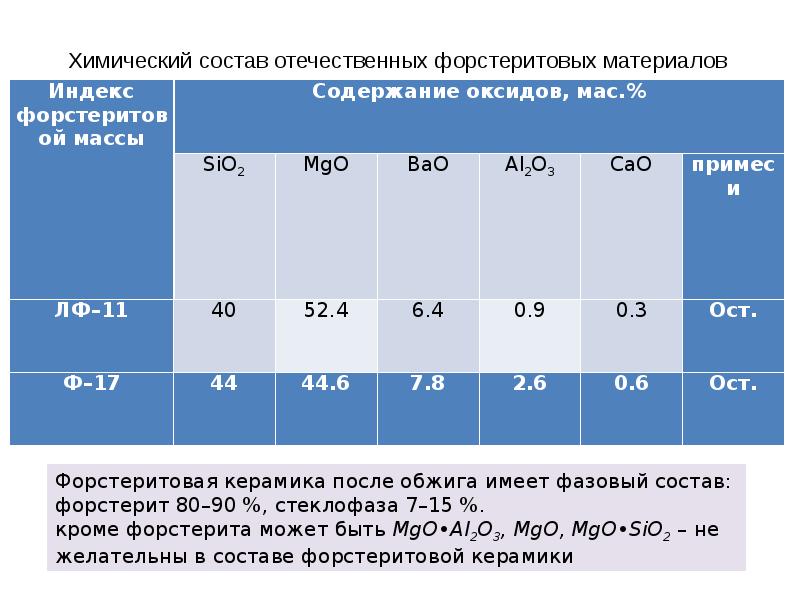

Вы можете изучить и скачать доклад-презентацию на тему Форстеритовая и кордиеритовая керамика. Презентация на заданную тему содержит 17 слайдов. Для просмотра воспользуйтесь проигрывателем, если материал оказался полезным для Вас - поделитесь им с друзьями с помощью социальных кнопок и добавьте наш сайт презентаций в закладки!

103367 103342 103353 103356 103370 103359 103362 103349 103358 103350 103345 103346 103363 103365 103360 103355 103354 103348 103343 103371 103368 103366 103351 103361 103344 103364 103369 103357 103352 103347

Обратная связь

Если не удалось найти и скачать доклад-презентацию, Вы можете заказать её на нашем сайте. Мы постараемся найти нужный Вам материал и отправим по электронной почте. Не стесняйтесь обращаться к нам, если у вас возникли вопросы или пожелания:

Не стесняйтесь обращаться к нам, если у вас возникли вопросы или пожелания:

Мы в социальных сетях

1. Анциферов В.Н., Евстюнин А.В., Порозова С.Е. Каолины Просяновского и Кыштымского месторождений как сырье для синтеза кордиерита. / В.Н. Анциферов, А.В. Евстюнин, С.Е. Порозова // Огнеупоры. – 1995. – №7. – С. 27-29.

2. Анциферов В.Н., Порозова С.Е., Пещеренко С.Н. Влияние сырьевых материалов на свойства кордиеритовой керамики. / В.Н. Анциферов, С.Е. Порозова, С.Н. Пещеренко // Огнеупоры и техническая керамика. – 1997. – №10. – С. 20-23.

4. Зобина Л.Д. Синтез кордиерита из природных материалов в присутствии Al2O3-содержащих компонентов. // Огнеупоры. – 1987. – № 2. – С. 24-26.

5. Логвинков С.М., Семченко Г.Д., Кобызева Д.А. Изменение фазового состава корундомуллитокордиеритовых огнеупоров при термообработке. / С.М. Логвинков, Г.Д. Семченко, Д.А. Кобызева // Огнеупоры и техническая керамика. – 1991. – №6. – С. 15-19.

6. Орданьян С. С., Васильева А. М., Степаненко Е. К. Термостойкая керамика на основе систем муллит-кордиерит и муллит-сподумен. / С.С. Орданьян, А.М. Васильева, Е.К. Степаненко // Огнеупоры и техническая керамика. – 2003. – № 11. – С. 24-27.

7. Радзиховский Л.А. Кордиеритовые массы с повышенной огнеупорностью. // Стекло и керамика. – 1980. – № 6. – С. 21-22.

8. Khabas T.A., Vereshchagin V.I., Vakalova T.V. Low-Temperature Synthesis of the Cordierite Phase in Ceramic Mixtures of Natural Raw Materials / T.A. Khabas, V.I. Vereshchagin, T.V Vakalova // Refractories and Industrial Ceramics. – 2003. – V. 44. – Issue 3. – Р. 181-185.

Одним из методов достижения необходимых свойств керамических материалов является создание композиций сложного фазового состава. Улучшенные характеристики многокомпонентного материала обеспечиваются комплексом индивидуальных свойств отдельных соединений, входящих в состав композиции.

Учитывая, что кордиерит обладает более низким КТР, а муллит – высокой прочностью, композиции на основе системы муллит – кордиерит могут быть использованы как материалы с уникальными физико-техническими свойствами, поскольку сочетание в одном составе кордиерита и муллита позволяет получить механически прочный и термостойкий материал [7]. Кроме того, введение кордиерита в муллитовую керамику как более легкоплавкого вещества позволит снизить температуру спекания муллита [6].

Для подготовки смесей при синтезе кордиерита посредством твердофазных реакций могут быть использованы самые разные исходные вещества (смесь на основе талька, каолина и глинозема [1, 2, 4, 8], смесь безводных оксидов магния, алюминия и кремния [3], смесь гидрооксидов Мg(ОН)2, А1(ОН)3 и SiО2·Н2О, смеси основных солей, а также гидратированных силикатов магния и алюминия). Термодинамические расчеты энергии Гиббса для реакции синтеза кордиерита из разных исходных компонентов показали, что использование таких природных сырьевых компонентов, как талька, каолина и гидроксида алюминия наиболее выгодно.

В работе рассматриваются вопросы активации синтеза и спекания как за счет вариаций компонентного состава керамических масс, так и за счет применения модифицирующих добавок (фторсодержащего топазового концентрата) композиционных материалов муллито-кордиеритового состава с повышенными термо- и химической стойкостью и кордиерито-муллитового состава, которые наряду с присущей кордиериту высокой термостойкостью должны обладать свойственными муллиту повышенными термомеханическими свойствами.

Материалы и методы исследования

В качестве исходных сырьевых материалов для синтеза муллита и кордиерита были выбраны тальк Онотского месторождения, каолин марки КЭ-2 и обожженный технический глинозем.

Из используемых сырьевых материалов только обожженный технический глинозем подвергался предварительной подготовке путем тонкого (менее 0,0063 мм) помола в шаровой мельнице. Другие сырьевые материалы использовались с исходной гранулометрией (табл. 1).

Гранулометрический состав исходных компонентов (по данным послоевой седиментации)

Размер частиц, мкм

Для оценки минерализующего влияния добавки топаза на протекание процессов фазообразования в исследуемых композициях и их спекания в состав шихты вводилась добавка топазового концентрата в количестве 1,0 % (сверх 100 %).

Подготовленные образцы обжигались на ряд температур: составы с преобладанием кордиерита – в температурном интервале от 1100 до 1300оС, образцы преимущественно муллитового состава – при температурах от 1400 до 1500оС, с интервалом в 100оС с выдержкой 2 часа при максимальной температуре.

Теоретический фазовый состав проектируемой керамики и компонентный состав талько-каолино-глиноземистой шихты

Теоретический фазовый состав керамики, мас. %

Содержание сырьевых компонентов в шихте, мас. %

* Здесь и далее числовые показатели в шифре пробы соответствуют молярному содержанию кордиерита и муллита в проектируемых составах.

Для осуществления процессов синтеза и спекания кордиерито – муллитовых и муллито – кордиеритовых композиций в однократном обжиге из составленных и тщательно усредненных смесей исходных компонентов формовались полусухим прессованием под давлением 100 МПа образцы в виде таблеток диаметром 20 мм и высотой 5 мм.

Результаты исследования и их обсуждение

Количественная оценка рентгеновским методом фазового состава обожженных образцов из смеси кордиеритового состава (К1М0) на основе природного сырья (табл. 3) свидетельствует о том, что при минимальной (из применяемых) температуре нагрева 1100оС среди промежуточных фаз (энстатита и муллита) в количественном отношении энстатит преобладает над муллитом (49,1 и 15,6 % соответственно), а содержание зарождающегося кордиерита не превышает 7–8 %.

Влияние добавки топазового концентрата на фазовый состав кордиерито-муллитовых композиций

Теоретический фазовый состав, %

Фактический фазовый состав, %

при температуре обжига 1100оС

при температуре обжига 1200оС

при температуре обжига 1300оС

Действие топаза при этом практически не проявляется, поскольку при данной температуре термодиссоциация топаза только начинается. Повышение температуры нагрева до 1200 оС увеличивает выход кордиерита вдвое в основном за счет химического взаимодействия между энстатитом и корундом. Примечательно, что добавка топаза при этом начинает активно проявлять себя, на 30 % увеличивая выход кордиерита, поскольку именно в интервале 1100–1200оС происходит интенсивная деструкция топаза. К температуре нагрева 1300оС процессы минералообразования завершаются, обеспечивая выход кордиерита до 90 % независимо от присутствия топаза с незначительным содержанием в остатке промежуточного муллита (до 4 %) и кварца (до 3 %).

Использование электронной микроскопии позволило оценить морфологию (форму и размеры) частиц формирующихся в процессе обжига при температуре 1300оС образцов из стехиометрической смеси кордиеритового состава (рис. 1).

Рис. 1. Электронные микроснимки образцов кордиеритового состава К1М0 из природного сырья, обожженных при температуре 1300°С: А – без добавки, Б – с добавкой 1 % топаза

Выявлено, что в отсутствии топаза формируется менее пористая, более однородная и более тонкодисперсная структура обожженного материала с кристаллами преимущественно изометрической формы размером от 0,5 до 1 мкм. Кроме того, в случае использования добавки топаза в составе К1М0 явственно прослеживается увеличение общей пористости обожженного материала со средним размером пор от 10 до 20 -30 мкм.

В случае кордиерито-муллитовых композиций на основе природного сырья (каолина и талька) с подшихтовкой глиноземом (табл. 2) установлено, что добавка топаза активирует синтез кордиерита преимущественно при температуре нагрева 1200оС (табл. 3). При повышении температуры обжига до 1300оС влияние топаза на синтез кордиерита нивелируется, однако при этом наблюдается практически полный синтез кордиерита (в соответствии с теоретически заданным), а выход муллита занижен на величину содержания остаточного, не вступившего в реакцию малоактивного корунда. Помимо влияния добавки топаза на процессы фазообразования установлено его активирующее действие на процесс спекания изделий из составов кордиерито-муллитовой природы, которое обусловлено действием фторид-ионов на понижение вязкости образующегося расплава, интенсифицирующего процессы уплотнения керамической матрицы.

Исследование процессов фазообразования в муллито-кордиеритовых композициях (табл. 2, составы М11К1 – М1К1) из рассматриваемого сырья свидетельствует о том, что повышение температуры обжига до 1500оС сопровождается плавлением ранее синтезированного кордиерита, резким ускорением процессов синтеза муллита и увеличением его выхода сверх теоретически заложенного в компонентных составах сырьевых смесей, что определяет вид синтезируемой при температуре 1550оС керамики как муллито-корундовый (табл. 4).

Влияние добавки топазового концентрата на фазовый состав муллито-кордиеритовых композиций

Читайте также: