Конусная линейка своими руками

Добавил пользователь Владимир З. Обновлено: 18.09.2024

Для обработки конических поверхностей с углом уклона а до 10--12° современные токарные станки обычно имеют особое приспособление, называемое конусной линейкой.

К станине станка прикреплена плита, на которой установлена конусная линейка. Линейку можно поворачивать вокруг пальца под требуемым углом а к оси обрабатываемой детали. Для закрепления линейки в требуемом положении служат два болта. По линейке свободно скользит ползун, соединяющийся с нижней поперечной частью суппорта при помощи тяги и зажима. Чтобы эта часть суппорта могла свободно скользить по направляющим, ее отсоединяют от каретки, вывинчивая поперечный винт или отсоединяя от суппорта его гайку.

Если сообщить каретке продольную подачу, то ползун, захватываемый тягой, начнет перемещаться вдоль линейки. Так как ползун скреплен с поперечными салазками суппорта, то они вместе с резцом будут перемещаться параллельно линейке. Благодаря этому резец будет обрабатывать коническую поверхность с углом уклона, равным углу б поворота конусной линейки.

После каждого прохода резец устанавливают на глубину резания с помощью рукоятки верхней части суппорта. Эта часть суппорта должна быть повернута на 90° относительно нормального положения.

Если даны диаметры оснований конуса D и d и его длина l, то угол поворота линейки можно найти по формуле.

Подсчитав величину tg б, легко определить значение угла б по таблице тангенсов.

Применение конусной линейки имеет ряд преимуществ:

- 1) наладка линейки удобна и производится быстро;

- 2) при переходе к обработке конусов не требуется нарушать нормальную наладку станка, т.е. не нужно смещать корпус задней бабки; центры станка остаются в нормальном положении, т.е. на одной оси, благодаря чему центровые отверстия в детали и центры станка не срабатываются;

- 3) при помощи конусной линейки можно не только обтачивать наружные конические поверхности, но и растачивать конические отверстия;

- 4) возможна работа е продольным самоходом, что увеличивает производительность труда и улучшает качество обработки.

Недостатком конусной линейки является необходимость отсоединять салазки суппорта от винта поперечной подачи. Этот недостаток устранен в конструкции некоторых токарных станков, у которых винт не связан жестко со своим маховичком и зубчатыми колесами поперечного самохода

- 4. Технология обработки фасонных поверхностей и отделочных работ на токарных станках

- 1. Обработка фасонных поверхностей фасонными резцами.

- 2. Обработка фасонных поверхностей по копиру.

- 3. Накатывание рифлений.

Обработка фасонных поверхностей при одновременном действии продольной и поперечной подач резца.

Обработка фасонных поверхностей при одновременном действии продольной и поперечной ручных подач резца производится при небольшом количестве обрабатываемых деталей или при сравнительно больших размерах фасонных поверхностей. В первом случае изготовление даже обыкновенного фасонного резца нецелесообразно, во втором -- потребовался бы очень широкий резец, работа которым неизбежно вызвала бы вибрации детали. Фасонная поверхность детали обрабатывается рассматриваемым способом обычно в три приема, сущность которых будет ясна из приводимого ниже порядка обработки рукоятки.

Снятие припуска производится остроносым чистовым или проходным резцом. Для этого перемещают (вручную) продольные салазки влево и одновременно поперечные салазки суппорта вперед и назад. При обработке сравнительно небольших фасонных поверхностей продольную подачу осуществляют используя верхние салазки суппорта, установленного так, чтобы направляющие их были параллельны центровой линии станка; для поперечной подачи применяют поперечные салазки суппорта. В том и другом случаях вершина резца будет перемещаться по кривой. После нескольких проходов резца и при правильном соотношении величин подач (продольной и поперечной) обрабатываемая поверхность получит требуемую форму. Для выполнения этой работы нужен большой навык. Опытные токари, обрабатывая фасонные поверхности рассматриваемым способом, пользуются автоматической продольной подачей, перемещая одновременно с этим поперечный суппорт вручную.

- 5. Технология нарезания резьбы резцами

- 1. Изучение режимов резания. Контроль качества. Заточка резьбового резца.

- 2. Настройка станка на режим работы при нарезании треугольной резьбы. Установка резьбовых резцов. Выверка резца относительно детали.

- 3. Нарезание треугольной резьбы. Нарезание многозаходной резьбы.

- 4. Нарезание прямоугольной резьбы.

- 5. Нарезание трапецеидальной резьбы.

- 6. Нарезание упорной резьбы.

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14. 0,28 мм, диаметром до 48 мм -- 0,17. 0,34 мм, диаметром до 80 мм -- 0,2. 0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу:

где d -- наружный диаметр резьбы, мм; Р -- шаг резьбы, мм.

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2. 0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1. 0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.).

В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1 . 0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм):

В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы.

Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2. 3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают.

Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05. 0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1. 0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов -- 3. 6, а чистовых -- 3.

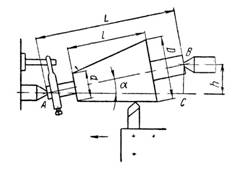

Данный способ используется при обработке длинных конических поверхностей с углом уклона а не более 10°.

Заготовку устанавливают в центры. Корпус задней бабки при помощи винта смещают в поперечном направлении так, чтобы ось заготовки располагалась под утлом к оси центров, а образующая конуса — параллельно этой оси.

При включении подачи каретки суппорта резец, перемещаясь параллельно оси шпинделя, будет обтачивать коническую поверхность.

Если смещение корпуса производится на токаря, то меньший диаметр конуса получится на заготовке со стороны задней бабки, а если от токаря, то со стороны передней бабки.

Допускается смещение корпуса задней бабки в поперечном направлении ±15 мм.

Расчет величины смещения задней бабки в поперечном направлении осуществляется следующим образом:

где L— длина детали; 1 — длина конической поверхности; D— диаметр большего основания; d— диаметр меньшего основания/

Величину смещения корпуса задней бабки относительно плиты контролируют по делениям на торце. Наладку станка можно выполнять также и по эталонной детали, которую закрепляют в центрах. Корпус задней бабки смещают, контролируя индикатором параллельность образующей поверхности эталонной детали направлению подачи.

Достоинстваспособа: возможность обработки длинных заготовок и возможность автоматической подачи суппорта.

Недостатки:невозможность обработки внутренних конусов и конусов с большим углом уклона.

Рис. Обтачивание конической поверхности при поперечном

смещении корпуса задней бабки: L – длина детали, l – длина конической поверхности, h – величина смещения корпуса задней бабки, a – угол наклона конуса, АВ –ось детали, ВС – перпендикуляр, проведенный к прямой, совпадающей с продольным перемещением инструмента, D – большой диаметр конуса, d – меньший диаметр конуса, стрелкой показано направление движения резца

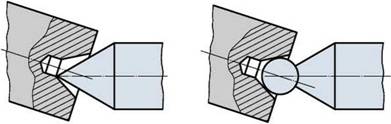

В процессе обработки этим способом сильно изнашиваются центровые отверстия и рабочая поверхность центра, поэтому для уменьшения износа рекомендуется использовать центр с шариком на конце.

Рис. Сопряжение центровочного отверстия и центра:

а – при использовании жесткого центра, б – при использовании центра с широким шариком на конце

Обработка конических поверхностей при помощи

копировальной (конусной) линейки

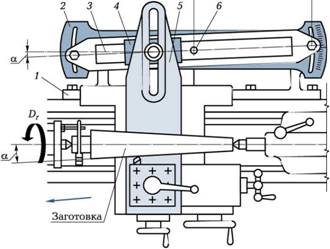

Этот способ используется для обработки конических поверхностей различных длин с углом уклона до 12 0 при условии изготовлении больших партий деталей. Конусная линейка устанавливается на плите, которая крепится к задней станине (см.рис.).

Рис. 6.5. Обработка конической поверхности с помощью копировальной (конусной) линейки:

1 — кронштейн;2 — плита; 3 — конусная линейка; 4 — сухарь; 5 — тяга; 6 — палец; Dr— главное движение; а — угол уклона конуса; стрелкой показано направление перемещения резца; Н — расстояние от оси вращения линейки до ее конца

Эту линейку можно поворачивать вокруг пальца 6 под требуемым углом а к оси обрабатываемой детали В пазе линейки скользит сухарь4.

Поперечные салазки суппорта отсоединяются от винта поперечной подачи и присоединяются тягой 5 с сухарем 4 к конусной линейке 3.

При осуществлении продольной подачи каретки поперечные салазки суппорта под действием линейки смещаются в поперечном направлении, в результате чего резец движется под утлом к оси заготовки и обрабатывает коническую поверхность.

Копировальные линейки имеют шкалы для отсчета угла поворота с делениями в градусах или для отсчета конусности с делениями в миллиметрах.

Если даны диаметры оснований конуса Dи dи его высота 1, то угол поворота линейки можно найти по формуле

Если шкала для отсчета выполнена в миллиметрах, то число делений С определяют по формуле:

Где Н - расстояние от оси вращения линейки до ее конца (см.рис).

Достоинства способа:

наладка линейки удобна и производится быстро;

размеры конуса получаются точными без повторной обработки;

возможна работа с автоматической продольной подачей, что увеличивает производительность труда и улучшает качество обработки;

при переходе к обработке конусов не требуется нарушать нормальную наладку станка.

Недостатки: необходимость отсоединить поперечные салазки суппорта от связанного с ними винта перед началом работы и снова соединить салазки с винтом по окончании работы.

Основные этапы развития астрономии. Гипотеза Лапласа: С точки зрения гипотезы Лапласа, это совершенно непонятно.

Основные научные достижения Средневековья: Ситуация в средневековой науке стала меняться к лучшему с.

Социальное обеспечение и социальная защита в РФ: Понятие социального обеспечения тесно увязывается с понятием .

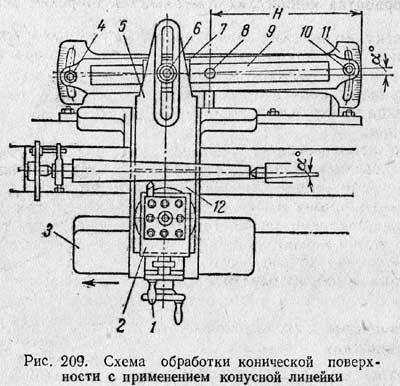

Для обработки конических поверхностей с углом уклона а до 10—12° современные токарные станки обычно имеют особое приспособление, называемое конусной линейкой. Схема обработки конуса с применением конусной линейки приводится на рис. 209.

К станине станка прикреплена плита 11, на которой установлена конусная линейка 9. Линейку можно поворачивать вокруг пальца 8 под требуемым углом а к оси обрабатываемой детали. Для закрепления линейки в требуемом положении служат два болта 4 и 10. По линейке свободно скользит ползун 7, соединяющийся с нижней поперечной частью 12 суппорта при помощи тяги 5 и зажима 6. Чтобы эта часть суппорта могла свободно скользить по направляющим, ее отсоединяют от каретки 3, вывинчивая поперечный винт или отсоединяя от суппорта его гайку.

Если сообщить каретке продольную подачу, то ползун 7, захватываемый тягой 5, начнет перемещаться вдоль линейки 9. Так как ползун скреплен с поперечными салазками суппорта, то они вместе с резцом будут перемещаться параллельно линейке 9. Благодаря этому резец будет обрабатывать коническую поверхность с углом уклона, равным углу α поворота конусной линейки.

После каждого прохода резец устанавливают на глубину резания с помощью рукоятки 1 верхней части 2 суппорта. Эта часть суппорта должна быть повернута на 90° относительно нормального положения, т. е. так, как это показано на рис. 209.

Если даны диаметры оснований конуса D и d и его длина l, то угол поворота линейки можно найти по формуле (11).

Подсчитав величину tg α, легко определить значение угла α по таблице тангенсов.

Применение конусной линейки имеет ряд преимуществ:

1) наладка линейки удобна и производится быстро;

2) при переходе к обработке конусов не требуется нарушать нормальную наладку станка, т. е. не нужно смещать корпус задней бабки; центры станка остаются в нормальном положении, т. е. на одной оси, благодаря чему центровые отверстия в детали и центры станка не срабатываются;

3) при помощи конусной линейки можно не только обтачивать наружные конические поверхности, но и растачивать конические отверстия;

4) возможна работа е продольным самоходом, что увеличивает производительность труда и улучшает качество обработки.

Недостатком конусной линейки является необходимость отсоединять салазки суппорта от винта поперечной подачи. Этот недостаток устранен в конструкции некоторых токарных станков, у которых винт не связан жестко со своим маховичком и зубчатыми колесами поперечного самохода

Тема 1.5: Технология обработки фасонных поверхностей и отделочных работ на токарных станках

На сегодняшний день, при помощи современных токарных станков, возможно создавать разнообразные детали даже очень сложных форм. Для выполнения этих работ, кроме токарного агрегата необходим квалифицированный и опытный токарь и различные резцы, которыми мастер и осуществляет обработку заготовки.

На токарном станке удобно вытачивать и геометрические тела вращения цилиндрической или конической форм. Конус является телом вращения, которое образовано путем вращения прямоугольного треугольника вокруг одной из своих сторон. Для того, чтобы создать конус на токарной машине существует несколько методов.

Как выточить методом поворота верхних салазок суппорта?

Для этой процедуры можно использовать такой алгоритм действий:

- необходимо взять заготовку и зафиксировать её шпинделем и задней бабкой;

- необходимо установить оптимальную скорость вращения заготовки для её обтачивания. Этот параметр зависит от твердости металла обтачиваемой детали и стойкости режущей кромки резца. Если нет возможности установить оптимальную скорость резания, необходимо идти эмпирическим путем – изменяя скорость от меньших оборотов шпинделя к большим;

- первым делом ведется черновая обработка. С помощью проходного резца болванке вначале нужно придать форму цилиндра. Обрабатывать болванку возле кулачков лучше при помощи отогнутого резца;

- на следующем этапе полученной цилиндрической заготовке необходимо придать форму конуса. Для этого нужно разворачивать верхние салазки суппорта на угол равный половине угла конуса при вершине.

Данным способом возможно изготовление различных конусов на рассматриваемом агрегате, не используя специальные сложные приспособления. Если заготовка сделана из твердого материала, то для её обработки необходимо использовать качественные резцы, изготовленные из твердосплавных металлов. Данные производственные работы необходимо производить при соблюдении правил техники безопасности.

Обработка конусов

Пример 2. Определить величину смещения задней бабки для обработки детали длиной L=450.мм, если конический участок ее имеет конусность K=1:30. Решение, Пример 3. Длина детали L=500 мм, а угол уклона конической части а=1°. Определить S. Решение.

Требуемую величину смещения задней бабки устанавливаю на станке одним из способов, изображенных на рис. 132: а — измерением расстояния между боковыми сторонами плиты и корпуса бабки; б — по миллиметровой шкале на заднем торце пли ты; в — измерением расстояния между вершинами смещенных центров; г — по лимбу поперечной подачи. В последнем способе в резцедержатель закрепляю обратной стороной резец 1, который подводят к поверхности пиноли 2. Затем резец отодвигают назад по лимбу на требуемую величину и к нему подводят заднюю бабку до касания пиноли с резцом. Подобным образом поступают при сдвиге бабки от себя.

Поперечный сдвиг корпуса задней бабки осуществляют регулировочными винтами 1 и 2 (рис. 132, б). Для этого в зависимости ‘от направления сдвига один из винтов ослабляют, другой завинчивают. После достижения необходимой величины смещения заднего центра оба винта плотно затягивают. Важным условием качественной обработки конусов в смещенных центрах является обеспечение одинаковых размеров длины и центровых отверстий у всех заготовок из партии. В противном случае при одной настройке станка конусность деталей получится разной. , Кроме того, для уменьшения разработки центровых отверстий рекомендуется применять центры с шаровыми или скругленными вершинами (рис. 133, а, б)

Автор — nastia19071991

Как точить методом смещения относительно оси центров?

Данный метод позволяет производить вытачивание на токарном агрегате только внешних конических поверхностей. В процессе изготовления конуса при помощи этой методики возникает перекос центровых отверстий. Этот метод не отличается особой точностью, с которой можно создать коническую поверхность.

Важно!

Этот способ позволяет использовать механическую подачу суппорта, что дает возможность использовать простые разновидности агрегатов. Метод смещения от оси центров дает возможность создать длинный конус Морзе.

Конусная линейка

Для придания металлическим изделиям конической формы небольших углов некоторые токарные машины комплектуются конусными линейками.

Конусная линейка позволяет правильно выдерживать необходимый угол на протяжении всего процесса обработки детали. Создать конусообразную форму заготовке, возможно сочетанием поперечной и продольной передач. При применении линейки подбирается угол, который будет образован при одномоментном перемещении суппорта в поперечном и продольном направлениях.

Формула для определения конусности

Провести самостоятельно расчет конусности можно при применении различных формул. Стоит учитывать, что в большинстве случаев показатель указывается в градусах, но может и в процентах – все зависит от конкретного случая. Алгоритм проведения расчетов выглядит следующим образом:

- K=D-d/l=2tgf=2i. Данная формула характеризуется тем, что конусность характеризуется двойным уклоном. Она основана на получении значения большого и меньшего диаметра, а также расстояния между ними. Кроме этого определяется угол.

- Tgf=D/2L. В данном случае требуется протяженность отрезка, который связывает большой и малый диаметр, а также показатель большого диаметра.

- F=arctgf. Эта формула применяется для перевода показателя в градусы. Сегодня в большинстве случаев применяются именно градусы, так как их проще выдерживать при непосредственном проведении построений. Что касается процентов, то они зачастую указываются для возможности расчета одного из диаметров. К примеру, если соотношение составляет 20% и дан меньший диаметр, то можно быстро провести расчет большого.

Как ранее было отмечено, конусность 1:5 и другие показатели стандартизированы. Для этого применяется ГОСТ 8593-81.

На чертеже вычисления не отображаются. Как правило, для этого создается дополнительная пояснительная записка. Вычислить основные параметры довольно просто, в некоторых случаях проводится построение чертежа, после чего измеряется значение угла и другие показатели.

Использование широкого углового резца

Для работы с заготовками на токарном станке существует широкий угловой резец. С эго помощью очень удобно вытачивать конусообразные поверхности небольшой длины. Используя эту методику возможно создать конусы с различными углами. Заданный угол конической поверхности корректируется заточкой кромки резца, либо установкой резца под необходимым углом к заготовке.

Все рассмотренные методы изготовления конуса обладают своими преимуществами и недостатками. И выбор метода для создания конических поверхностей зависит от оборудования, характеристик, которыми должна обладать полученная деталь и навыков мастера.

Что такое конусность? Формула для расчёта конусности. Обозначение конусности на чертежах.

Конусность. Конусностью называется отношение диаметра основания конуса к высоте. Конусность рассчитывается по формуле К=D/h, где D – диаметр основания конуса, h – высота. Если конус усеченный, то конусность рассчитывается как отношение разности диаметров усеченного конуса к его высоте. В случае усечённого конуса, формула конусности будет иметь вид: К = (D-d)/h.

Обозначение конусности на чертежах. Форму и величину конуса определяют нанесением трех из перечисленных размеров: 1) диаметр большого основания D; 2) диаметр малого основания d; 3) диаметр в заданном поперечном сечении Ds , имеющем заданное осевое положение Ls; 4) длина конуса L; 5) угол конуса а; 6) конусность с . Также на чертеже допускается указывать и дополнительные размеры, как справочные.

Размеры стандартизованных конусов не нужно указывать на чертеже. Достаточно на чертеже привести условное обозначение конусности по соответствующему стандарту.

При проведении инженерных и других расчетах, а также работе с инженерной графикой и создании чертежей приходится создавать уклон. Конусность получила весьма широкое распространение, она применяется при изготовлении самых различных деталей. Показатель конусности рассчитывается в большинстве случаев при создании деталей, которые получили широкое распространение в сфере машиностроения. Рассмотрим основные параметры, особенности начертания и многие другие моменты подробнее.

На сегодняшний день, при помощи современных токарных станков, возможно создавать разнообразные детали даже очень сложных форм. Для выполнения этих работ, кроме токарного агрегата необходим квалифицированный и опытный токарь и различные резцы, которыми мастер и осуществляет обработку заготовки.

На токарном станке удобно вытачивать и геометрические тела вращения цилиндрической или конической форм. Конус является телом вращения, которое образовано путем вращения прямоугольного треугольника вокруг одной из своих сторон. Для того, чтобы создать конус на токарной машине существует несколько методов.

Как выточить методом поворота верхних салазок суппорта?

Для этой процедуры можно использовать такой алгоритм действий:

- необходимо взять заготовку и зафиксировать её шпинделем и задней бабкой;

- необходимо установить оптимальную скорость вращения заготовки для её обтачивания. Этот параметр зависит от твердости металла обтачиваемой детали и стойкости режущей кромки резца. Если нет возможности установить оптимальную скорость резания, необходимо идти эмпирическим путем – изменяя скорость от меньших оборотов шпинделя к большим;

- первым делом ведется черновая обработка. С помощью проходного резца болванке вначале нужно придать форму цилиндра. Обрабатывать болванку возле кулачков лучше при помощи отогнутого резца;

- на следующем этапе полученной цилиндрической заготовке необходимо придать форму конуса. Для этого нужно разворачивать верхние салазки суппорта на угол равный половине угла конуса при вершине.

Данным способом возможно изготовление различных конусов на рассматриваемом агрегате, не используя специальные сложные приспособления. Если заготовка сделана из твердого материала, то для её обработки необходимо использовать качественные резцы, изготовленные из твердосплавных металлов. Данные производственные работы необходимо производить при соблюдении правил техники безопасности.

Как точить методом смещения относительно оси центров?

Данный метод позволяет производить вытачивание на токарном агрегате только внешних конических поверхностей. В процессе изготовления конуса при помощи этой методики возникает перекос центровых отверстий. Этот метод не отличается особой точностью, с которой можно создать коническую поверхность.

Этот способ позволяет использовать механическую подачу суппорта, что дает возможность использовать простые разновидности агрегатов. Метод смещения от оси центров дает возможность создать длинный конус Морзе.

Конусная линейка

Для придания металлическим изделиям конической формы небольших углов некоторые токарные машины комплектуются конусными линейками.

Конусная линейка позволяет правильно выдерживать необходимый угол на протяжении всего процесса обработки детали. Создать конусообразную форму заготовке, возможно сочетанием поперечной и продольной передач. При применении линейки подбирается угол, который будет образован при одномоментном перемещении суппорта в поперечном и продольном направлениях.

Использование широкого углового резца

Для работы с заготовками на токарном станке существует широкий угловой резец. С эго помощью очень удобно вытачивать конусообразные поверхности небольшой длины. Используя эту методику возможно создать конусы с различными углами. Заданный угол конической поверхности корректируется заточкой кромки резца, либо установкой резца под необходимым углом к заготовке.

Все рассмотренные методы изготовления конуса обладают своими преимуществами и недостатками. И выбор метода для создания конических поверхностей зависит от оборудования, характеристик, которыми должна обладать полученная деталь и навыков мастера.

Читайте также: