Кондуктор для сборки траков своими руками

Добавил пользователь Дмитрий К. Обновлено: 15.09.2024

Сегодня я хочу показать вам еще один инструмент от российского производителя WinModels - универсальный кондуктор .

Сборка металлических траков для модели танка Magach 7C "Gimel" на универсальном кондукторе WinModels Ссылка на .

Металлические траки. Сборка, чернение, ржавление, тонировка. Часть первая. Автор и ведущий: Александр Киселев.

Кондуктор для сборки наборных траков всех видов и любого масштаба для масштабных моделей гусеничной техники .

Учебное видео о сборке и окраске пластиковых наборных гусениц на примере модели тяжелого советского танка Т-10М .

Рассмотрим большой набор от Laser Model Graver для сборки и окрашивания моделей БТТ - Universal stack for assembly of .

Отливают траки из легкоплавких металлов: свинца, цинка, алюминия. Температура плавления их соответственно 327° С, 419°С, 657°С.

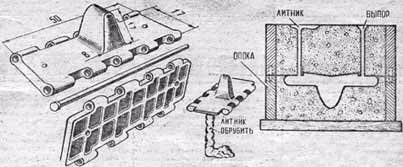

I. Литые траки.

Все эти материалы, за исключением алюминия, не обладают особенно высокой прочностью, но траки из них вполне подойдут для действующей модели, пробег которой невелик. Свинец, как наиболее тяжелый и наименее прочный металл, можно использовать для изготовления траков настольной модели.

II. Резинометаллические траки: 1 - резина, 2 - гребни, 3 - направляющие, 4 - металлическая планка

. Отливая трак из металлов, температура плавления которых не выше, чем у цинка, форму можно заполнять сразу — быстро, ровной, без перерывов, струей, но очень осторожно. В литник не должны попадать шлак, зола, угольки и другие примеси. При работе с алюминием форму слегка просушивают. Дав литью остыть, снимают опоку и достают трак. Литник, то есть металл, затвердевший в литниковом канале, обрубают, приливы опиливают, сглаживают напильником. Затем доводят до нужных размеров промежутки в проушинах и просверливают отверстия для пальца.

III. Отливка трака для модели танка Т-34

Траки из металла наиболее точно воспроизводят форму настоящих и износоустойчивы. Однако их сложно делать, и они имеют большой вес. Последнее обстоятельство неприемлемо для моделей танков с двигателями малой мощности.

IV. Гусеничная лента из резины: 1 - брусок из дерева или оргстекла, 2 - резиновая лента, 3 - гребень из проволоки

Известны и другие способы изготовления траков. Наиболее простой из них— сделать гусеницы из резиновой ленты, на которую на определенном расстоянии наклеиваются прямоугольные бруски-траки из дерева или оргстекла (рис. 4). К каждому второму траку нужно сделать гребень из проволоки, загнув концы с обратной стороны. Гусеницы должны надеваться на катки с небольшим натягом. Траки можно изготовить из жести (рис. 5). Для моделей масштаба 1 : 50 пли 1:25 такие траки вполне подойдут.

V, Трак из жести: 1 - заготовка, 2 - гребень

Причина подобной постановки вопроса в малоприглядном опыте существования некоторых общественных телевизионных организаций, начиная с Союза организаций кабельного и эфирного телевидения, большинство из которых возглавили откровенные флибустьеры, однако мы сейчас не будем касаться моральных издержек вроде жесточайшей внутрикорпоративной цензуры, финансовых махинаций и прочей подчиненности чужим правилам. Гораздо серьезнее то, что исключительно по вине ряда влиятельных лидеров ТВ-организаций (в чем один из них даже публично признался) в России до сих пор нет цифрового телевещания. И если гангрена, подобная телевизионной, охватит и российский Интернет, то капиталовложения туда станут бессмысленными. Естественно, что мы стали искать те позитивные отличия, которые могли бы сделать СОИ жизнеспособным.

Разработанная в США транспортно-заряжающая машина FAASV (M109ADS) обеспечивает перегрузку боеприпасов (8 шт. в минуту) в самоходную гаубицу M109A2 через люк по ленточному транспортеру, который выдвигается из ее кормовой части. На транспортер боеприпасы подаются механическим подъемником с электроприводом.

Загрузка боеприпасов с транспорта или грунта в боеукладку машины производится в пакетах через верхний люк. Для этого используется телескопический подъемный кран, смонтированный на передней части машины. Боеприпасы могут укладываться и вручную (через люк в кормовой части). На огневых позициях буксируемых орудий боеприпасы выгружаются на грунт в пакетах (по 10 шт. в каждом) с помощью крана.

Машина перевозит 118 снарядов калибра 155 мм и 120 зарядов к ним (192 взрывателя перевозятся в отдельных укупорках). Кроме того, она может использоваться для доставки к самоходным орудиям M107 и M110 и для перегрузки в них 175-мм и 203,2-мм боеприпасов (68 шт.).

Грузоподъемность транспортно-заряжающей машины 8,6 т. Скорость движения по шоссе 56 км/ч. Запас хода около 350 км. Габаритные размеры машины 6,27 х 3,15 х 3,35 м, грузового отсека 3,92 х 2,28 х 2,21 м. Боевая масса 25 т. Глубина преодолеваемого брода около 1 м.

Боеприпасы в транспортно-заряжающей машине могут перевозиться и в окончательно снаряженном виде. При этом перевод боеприпасов в окончательно снаряженный вид может осуществляться как вне машины на поточных линиях сборки, так и с помощью оборудования самой машины. В последнем случае взрыватели устанавливаются автоматически. Журнал "Техника и вооружение" времён СССР

Пресс-конференция, посвященная дистанционному трудоустройству инвалидов и службе сопровождения между инвалидом и работодателем

член Комиссии по делам инвалидов при президенте РФ Надежда Белькова, попечитель благотворительного фонда "Адели", актриса Вера Сотникова, заместитель руководителя Департамента соцзащиты населения Москвы Татьяна Потяева, заместитель председателя Московского банка Сбербанка России Денис Константинов, генеральный директор Учебно-методического центра "Адели" Татьяна Неча

Создание и разработка самоходной гусеничной техники – любимое и полезное занятие тех, кому нравится воплощать в металле разработанные на бумаге чертежи и схемы. Помимо техники с гусеницами существуют и другие аппараты, но, как правило, использование гусениц позволяет сделать технику более проходимой.

На практике применяет большое количество разнообразных вариантов каждой из частей аппарата, но, тем не менее, все они имеют общие черты. Одной из них, вызывающие большие проблемы при конструировании, является гусеничная часть – необходимый элемент техники. При ее изготовлении можно воспользоваться готовыми образцами, созданными на заводе, а можно пойти дальше, и применить один из способов изготовления гусеницы своими руками без особых затрат. Освоим его один раз, можно будет в дальнейшем не беспокоиться об этой проблеме, и совершенствовать навыки создания гусеничной техники, создавая гусеницы для трактора, или скажем, гусеницы для танка своими руками.

Виды гусениц

Гусеничные ленты подразделяются на несколько разновидностей:

- По материалу звеньев. Например, для тяжелой техники используются сборные ленты из металлических элементов, соединенных пальцами. Звенья могут изготавливаться по технологиям литья, штамповки или сварки. Для легких или самодельных машин используют резиновые гусеницы, отличающиеся сниженной массой и низким уровнем шума.

- По конструкции и типу смазки шарнира. В самодельных гусеницах на вездеход вместо шарниров часто используется эластичная лента с внутренним армирующим слоем, которая не требует смазки в процессе эксплуатации.

- По типу зацепления ведущего колеса и конструкции опорных катков. В самодельной технике используются стандартные колеса от легковых автомобилей, крутящий момент передается за счет силы трения. Встречаются гусеничные снегоболотоходы с металлическим ведущим колесом, которое оснащено зубьями для зацепления со звеньями гусеничной ленты.

Танк из подручных материалов для детей

Первый вариант потребует использования спичечных коробков. Это легкодоступный материал для каждого. Понадобится три коробка и два листа бумаги зеленого цвета.

- Используя первый лист покрываем два коробка.

- Вторым листом покрываем один коробок.

- Ставим образовавшиеся прямоугольники друг на друга и приклеиваем.

- Из остатков бумаги делаем дуло и крепим к корпусу. Вот первый танк и готов.

У каждой хозяйки можно найти моющуюся губку для посуды. Это уже почти готовый танк. Небольшой кусок отрезаем от губки и ставим на главный корпус, также делаем колеса (гусеницы) для танка и приклеиваем. Из зубочистки делаем дуло танка.

Зачастую во время праздников можно встретить съедобные танки. Их создают не только из выпечки, но и салатов. Это довольно красивое украшение для праздничного стола.Внимание точно привлечет.

Танк можно изготовить из любого материала который попадется под руку. Бумага, металлические фляжки, пластилин и даже кассеты от яиц.

Как подобрать для своего вездехода

При подборе гусеницы на уже построенный снегоболотоход требуется учитывать длину опорной плоскости и конструкцию ходовой части. В утилитарных вездеходах возможно использование гусеницы из покрышек (от колесных тракторов или сельскохозяйственной техники), которые лишены боковой части. Беговая дорожка надевается на штатные шины техники, для регулировки натяжения необходимо перемещать одну из осей. От корректности натяжения зависит ресурс самодельной гусеницы, при плохом контакте происходит ускоренный износ шин на колесах и внутренней части ленты.

Возможно применение гусеницы, изготавливаемой по технологии сварки из отдельных звеньев, которые соединяются пальцами на шплинтах. Конструкция аналогична используемой на гусеничных тракторах, в конструкцию ходовой части вездехода требуется ввести двойные опорные катки и ведущие колеса с зубчатым венцом. Недостатком является повышенный вес и шум при движении. Для снижения уровня шума устанавливаются резиновые накладки, которые требуется менять по мере износа.

Для машин заводского изготовления предлагаются оригинальные комплектующие.

Как сделать гусеницу своими руками

Для изготовления гусеничной ленты требуется подготовить комплектующие и инструменты:

- ленту от транспортера;

- металлический профиль прямоугольного сечения;

- крепежи;

- сварочный агрегат;

- оборудование для обрезки деталей (например, болгарку);

- электрическую дрель;

- гаечные ключи;

- молоток;

- приспособление для установки металлических элементов в резиновую ленту.

Общий алгоритм изготовления движителя:

- Нарезать металлический профиль на отрезки, соответствующие ширине будущего движителя.

- Деформировать элементы на оправке, добиваясь формирования зацепов на концах.

- Приварить на кондукторе наклонные упоры, предотвращающие сход гусеницы при движении с опорных катков.

- Прикрепить сваркой к внешней стороне отрезок арматуры, повышающий проходимость на зыбком грунте.

- Разрезать эластичное полотно на симметричные полосы, ширина отрезка определяется на стадии проектных работ.

- Просверлить или пробить в резиновом полотне отверстия, через которые крепятся металлические детали.

- Просверлить в звеньях отверстия для фиксации к резиновому основанию.

- Прикрепить звенья болтами, предусматривая установку металлической прокладки.

- Соединить концы полученного движителя стальными накладками и винтами с гайками, а затем установить конструкцию на вездеход.

- Отрегулировать положение натяжного ролика и проверить работоспособность машины. При обнаружении повреждений провести доработку и усилить конструкцию.

Чертежи

Перед тем как изготовить движитель, необходимо разработать чертежи будущей конструкции. В схеме учитываются точки установки опорных катков и ведущего колеса. Необходимо сделать натяжитель с дополнительным катком, который позволяет компенсировать растяжение ленты из резины или композита в процессе работы. Если планируется использование ведущего колеса с цевочным зацеплением, то прорабатывается конфигурация треугольных выступов, которые будут контактировать с соответствующими окнами в гусеничной ленте.

Установка

Полученная конструкция надевается на ходовую часть вездехода, на которой находится ведущее колесо и натяжной ролик. Резиновые покрышки располагаются по центру ленты, установка упоров и изгиб металлических элементов обеспечивают удержание гусеницы при маневрировании. Ведущие колеса изготовлены из стального барабана, на котором имеются накладки треугольного сечения.

Детали соединены между собой сваркой, колесо крепится к ступице ведущего моста болтами. В конструкции предусмотрены тормоза с раздельным приводом, позволяющие изменять направление хода.

Впечатления об игрушке

Как для своих денег, устройство вполне приличное. Антенну на танке, которая неоправданно длинная — скручаваем в дугу и зацепляем за корпус. Хватает полностью заряженных аккумуляторов примерно на 20 минут езды, что является отличным результатом. Стреляет он мощно, зарядов много. Единственный серьёзный недостаток — слабые гусеницы, хоть и резиновые. Но возможно просто такой экземпляр попался. А мы заканчиваем наш обзор. Оставайтесь с нами — впереди вас ждёт ещё немало разборок интересных электронных игрушек. С вами была творческая лаборатория сайта Элво

Радиоуправляемый танк является мечтой не только мальчишек, но и многих мужчин всех возрастов. Проще, конечно, купить радиоуправляемую игрушку, которыми заполнены магазины. Но, применив знания в области электроники, можно сделать радиоуправляемую модель танка на основе обычной сборной конструкции.

Поломки и возможность ремонта

К основным поломкам гусеничных лент, сделанных самостоятельно или в кустарных условиях, относят обрыв эластичного основания или изгиб металлических накладок. Для восстановления работоспособности конструкции требуется разобрать болтовые соединения и произвести замену вышедших из строя деталей. Рекомендуется производить профилактический осмотр движителя после каждой поездки, не допускается хранение вездехода с загрязненной ходовой частью.

При нарушении соосности катков возрастает нагрузка на ходовую часть и ленту. Причиной дефекта является разрушение подшипников или слабая затяжка болтов, удерживающих мосты на раме вездехода. Регулярный профилактический осмотр ходовой части самодельного снегоболотохода позволяет обнаружить и устранить неисправности до момента повреждения гусеничной ленты.

Порядок работы

1. Изготовление танковых траков.

Траки можно взять из набора сборной модели, но они сделаны из пластика и это не совсем то, чего требует душа конструктора.

Форма для отливки траков:

1—4 — стальные пластины, 5 — детали, изготавливаемые, как грунтозацепы, 6 — более длинный стержень, 7 — короткий стержень, 8 — проволочный упругий палец.

- изготавливается форма для отливки траков, позволяющая производить до 90 траков за час, что вполне достаточно для одной гусеницы;

- перед заливкой (олова, свинца или их сплава) форму прогревают;

- через 30 секунд после заливки заготовка трака готова, для чего верхняя пластина проворачивается, и стержни вынимаются;

- лишние части металла снимаются напильником.

Это приспособление изготавливается в зависимости от размеров модели танка и формы трака.

2. Изготовление танковых гусениц.

- с помощью сверла в траках проделываются отверстия для пальцев;

- производится соединение траков с помощью пальцев (алюминиевый провод) и их склеивание.

3. Компоновка корпуса танка.

— устанавливаются двигатели (электромоторы), редуктор и аккумуляторные батареи; — монтируется плата приемника радиосигнала и антенна:

Настройка приемника заключается в раздвигании витков контурной катушки. Кроме того, подбирается емкость связи с антенной;

— корпус танка собирается целиком.

4. Производство передатчика.

— передатчик производится на основании следующей схемы:

Рис.2 Схема передатчика

Передатчик рассчитан на управление 12 разными нагрузками. Допускается одновременное нажатие от 4 до 8 кнопок, что дает возможность работать с моделью в разных режимах. В роли индикаторов исполнения команд выступают светодиоды. После окончания всех работ проводятся ходовые испытания танка.

Все больше производителей пластиковых моделей кладут в наборы для сборки бронетехники наборные гусеницы. Это встречается у MENG, Trumpeter, Tamiya. Можно купить и конверсию от MiniArm-смоляную или металлическую. Наборные траки позволяют сделать гусеницы с естественным провисом-что на готовой модели будет смотреться очень приятно.

Но есть большой минус у наборных траков "изкоробки". Не веря своему счастью, моделист начинает срезать траки с литников и О БОЖЕ! они ломаются. 10-20% траков идет в утиль. Они имеют свойство ломаться в средней части-самой напряженной части обратите внимание. Можно склеить конечно-но ни к чему хорошему это не приведет.

Основная причина – перекос литника в процессе срезания. Но для меня самый ценный ресурс время. Попробуйте например у менговской шилки срезать по 90 траков на каждую сторону-их еще надо собрать и составить в полосу. Как избежать всех этих трудностей и сэкономить такое ценное для каждого моделиста время?

Давайте же разбираться.

Размещение деталей траков на литнике имеет два варианта:

1. Толкатели расположены по широкой стороне трака;

2. Толкатели расположены с узкой стороны (торца) трака;

Размещение деталей на литнике с приливами по продольной стороне траков

Для проворачивания финта ушами с отрезанием и обработкой траков нам потребуются следующий инструмент:

Шаг 1

Первым делом отделяем сторону где находятся необходимые детали траков. Не спешите-так как в рамке есть напряжения и велика вероятность поломать крайние траки. Чтобы этого не произошло, предлагаю цангой сделать разрезы литника до середины. Ломать можно руками, так и используя край стола в качестве упора. Получается гребенка (смотрите последнее фото).

Шаг 2

А теперь отделяем детали от литника. От места разлома рамки к краю отделяем каждый трак с одной стороны. Проходим по всем рядам, последовательно. Необходимо помнить, что для более аккуратной срезки рамку необходимо размещать гребнями траков вверх.

Шаг 3.

Откусываем боковой литник. У нас получается несколько обрезков литника. Так как траки расположены по прямой можем сразу произвести шлифовку от остатков на шкурке всей поверхностью литника.

Шаг 4.

Дальше можно отделять литники от траков . Производится это дело цанговым ножом. При этом следует учесть некоторые особенности. Во-первых - разрезая первый питатель, нож немного отодвигает деталь в сторону и главное не перегнуть деталь до критического состояния и не сломать. Во вторых – не прилагайте огромного усилия! Есть вероятность, что трак улетит в неведомом направлении и после долгих поисков возвестит о себе хрустом под ногой (Закон Мерфи в действии!). И опять же пользуйтесь острым новым лезвием на цанге-потом не придется убирать следы от толкателя. Если же все-таки такая необходимость возникла, то при помощи пинцета зачищаем трак на полоске наждачной бумаги.

Результат на фото. На срезание и обработку 70 траков ушли 20-25 минут, бой по одной рамке составил 0%.

Все 280 траков, имевшихся в наборе, аккуратно срезаны, зачищены за неполный час и упакованы в пакет, причем отбраковано в общей сложности менее 1%, сломано только 3 детали (из-за недолива)

Размещение деталей на литнике с торцевыми приливами

На литниках с торцевыми питателями срезание деталей происходится примерно по тому же механизму. Примером может служить рамка траков к Pz.Kpfw. 1, производства MasterBox . Лично мне такое размещение не нравится по нескольким причинам:

Во-первых, при резе траки так и норовят сложится внутрь. Следовательно увеличится процент брака по вине криворукости моделиста

Во-вторых, если литье некачественно (много облоя), обрабатывать/зачищать приходится все четыре стороны каждой детали.

И так, литниковая рамка состоит из двух половинок и содержит 104 траков, в наборе таких рамок две. Делаем как и в первом случае "гребенку", разделяя литник пополам относительно центра:

Шаг 1

Повторяется практически без изменений, рамка членится на две половинки. Если пластик твердый и легко колется, то операцию желательно повторить на торцевой стороне литника. В данном случае это не понадобилось:

Шаг 3.

Пропускаем-стараемся отделять траки от литника. Полностью расческой зашлифовать не сможем ввиду ажурности траков:

Шаг 4

В принципе тоже ничего нового, единственное замечание – срезка должна проводится максимально точно и аккуратно.

Результат . На срезание 104 траков ушли 15 минут, бой составит 0%.

Главный минус, что некоторые из деталей требуют дополнительной обработки/зачистки торцов. Я предпочитаю проводить эту операцию уже на собранной (склеенной) гусеничной ленте или ее части. Это удобно, собранные в ленту траки очень сложно сломать. Сразу видно в каком именно месте получился косяк. И более технологично, хотя бы из-за того, что надо брать и держать не отдельный трак, а некий блок целиком.

Вместо послесловия.

В описании данного процесса я сознательно не касался вопросов сборки траков в цепь. На мой взгляд данная тема требует отдельного описания, тем более что такие траки дают моделисту очень широкие возможности по имитации реалистичных провисов, разрывов гусеници и т.п., в том числе и сбору рабочей цепи. Не менее интересны моменты окраски, тонировки и загрязнения, т.е. другими словами придания гусеничной цепи реалистичного вида.

Читайте также: