Комингсы своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Современные механизированные люковые закрытия обеспечивают необходимую безопасность судна и позволяют существенно увеличить размеры грузовых люков, уменьшить трудоемкость.

Содержание

Современные механизированные люковые закрытия обеспечивают необходимую безопасность судна и позволяют существенно увеличить размеры грузовых люков, уменьшить трудоемкость грузовых операций и сократить их продолжительность.

Люковые закрытия должны отвечать следующим требованиям:

Люковые закрытия располагаются на верхней или промежуточной палубах. По кинематическому признаку различают закрытия съемные, шарнирно-откидные, откатываемые, сдвигаемые и наматываемые. Некоторые из закрытий могут сочетать в себе несколько кинематических признаков. Другими отличительными признаками закрытий являются тип привода, количество секций и пр.

Съемные люковые закрытия в целом или посекционно отделяются от комингса и переносятся обычно на соседний люк с помощью береговых кранов или собственных грузовых средств (рис. 15.33, а). Иногда крышки перемещаются с помощью тележки и укладываются в штабель возле поперечного комингса грузового люка (рис. 15.33, б). Секции съемных люковых закрытий в вертикальном положении занимают у поперечного комингса меньше места (рис. 15.33, в). Съемные люковые закрытия имеют простую конструкцию. Однако при размещении крышек на соседних люках следует учитывать очередность грузообработки трюмов. На рис. 15.33, г приведен пример размещения двухсекционных съемных люковых закрытий. В первых двух вариантах размещения люков доступ открыт к каждому из пяти грузовых трюмов, люки которых открыты наполовину. В остальных вариантах показано, что люки отдельных трюмов могут быть одновременно открытыми как полностью, так и частично. Следует заметить, что такое манипулирование крышками удобно, если все грузовые помещения судна расположены по одну сторону от надстройки и мачты отсутствуют. Многосекционные люковые закрытия позволяют вести грузообработку судна при частично снятом палубном грузе (рис. 15.33, д). Шарнирно-откидные закрытия являются наиболее распространенными на судах. Они различаются количеством секций, направлением их откидывания вдоль судна или к бортам и кинематикой привода. При открытых грузовых люках вертикально расположенные секции крышек занимают мало места на палубе, это и определило широкое применение шарнирно-откидных закрытий на судах с близко расположенными друг к другу люками.

Односекционные шарнирно-откидные закрытия (рис. 15.34, а) используются на люках небольших размеров. С увеличением размеров закрытий возвышающиеся над палубой крышки открытого люка могут затруднить грузовые операции. У двухсекционного закрытия (рис. 15.34, б, в) крышки откидываются к противоположным сторонам трюма - двухстворчатая конструкция - или к одной из них (группа секций, откидываемая к одному комингсу, образует створку). В последнем случае секции шарнирно соединены между собой. Трехсекционные закрытия (рис. 15.34, г), откидываемые к противоположным сторонам люка (трехсекционные двухстворчатые), встречаются довольно редко. Секции четырехсекционного закрытия откидываются попарно к противоположным комингсам люка (рис. 15.34, ё) или все к одному из них (рис. 15.34, д). В последнем случае целесообразно, чтобы секции закрытий двух соседних трюмов смещались в сторону их общей поперечной переборки. Шести- и восьмисекционные закрытия (рис. 15.34, ж-и) позволяют закрывать люки практически неограниченной протяженности.

При грузообработке судна с помощью ленточных транспортеров необходимо иметь малое возвышение секций над комингсом открытого люка. В таких случаях секции укладываются горизонтально (рис. 15.35, а) поворотом ведущей секции на 180°. Такая схема хорошо реализуется на четырех секционных двухстворчатых закрытиях, откидываемых попарно к противоположным комингсам.

Кинематика четырехсекционного шарнирно-откидного закрытия, смещаемого к одному комингсу, показана на рис. 15.35, б-г. Как видно, для откидывания второй пары секций используются самостоятельные приводы различной конструкции. Вертикально стоящие секции шарнирно-откидных закрытий должны быть размещены между комингсом люка и осью шарнира, соединяющего коренную секцию с палубой или комингсом люка. Расстояние это должно быть не менее суммарной толщины всех секций и равно длине кронштейнов, которыми коренная секция крепится к шарниру (рис. 15.36). Привод закрытия, изображенного на рис. 15.36, состоит из двух пар гидроцилиндров, опирающихся на палубу. Штоки гидроцилиндров, откидывающих третью и четвертую секции, заканчиваются вилками, которые входят в зацепление с роликами на третьей секции.

Часто в многосекционных шарнирно-откидных закрытиях приводы предусматриваются в районе межсекционных шарниров. Наиболее простым из таких приводов является четырехзвенный механизм (рис. 15.37, а, в), образованный петлями секций 1 и 4, а также шарнирными рычагами 2 и 3, приводимыми в движение гидроцилиндром 5. Аналогичное назначение имеет зубчатый механизм, преобразующий поступательное перемещение штока гидроцилиндра во вращательное движение секций (рис. 15.37, б). Скользящее перемещение Т-образного рычага также позволяет вращать одну секцию относительно другой (рис. 15.37, г). В цепном приводе (рис. 15.37, д) используется электродвигатель. Для того, чтобы межосевое расстояние зубчатых колес оставалось постоянным, ось одной из шестерен является и осью межсекционного шарнира.

Размещение гидроцилиндров под крышками люков может вызвать порчу груза в случае подтекания рабочей жидкости. В конструкции четырехсекционного закрытия (рис. 15.38) межсекционный привод расположен снаружи. Он состоит из гидроцилиндров, попарно соединенных с трехшарнирной кулисой и секциями закрытия.

Люковые закрытия, используемые на рефрижераторах, должны обеспечивать минимальное изменение температуры в трюмах при грузообработке судна. Этой цели подчинен выбор размеров грузовых люков и типа люковых закрытий. Они выполняются многосекционными и многостворчатыми, что позволяет вести грузообработку рефрижератора при открытых одной створке люка, двух створках или при полностью открытом люке (рис. 15.39, а). Шестисекционные четырехстворчатые шарнирно-откидные закрытия (рис. 15.39, 6) также позволяют вести погрузку при частично или полностью открытом люке. На рефрижераторах-фруктовозах, использующих для ведения грузовых операций подъемники, устанавливаются грузовые люки, оборудованные дополнительными лючками (рис. 15.39, в, г).

Откатываемые закрытия имеют секции, которые при открывании люка перемещаются на катках вдоль одного из комингсов. В простейшем из таких закрытий секции, перемещаясь по своей направляющей, входят одна под другую. Из-за сложности обеспечения водонепроницаемости такие закрытия применяются только на речных судах.

Известна конструкция откатываемых закрытий (рис. 15.40, а), у которых секция 1 снабжена кронштейнами 2, а секция 3 - катками 4. Приподняв секцию 1 с помощью вертикальных подъемников 5 и подкатив под нее другую, можно обеспечить их совместное перемещение вдоль судна. Секция 3 обычно имеет привод. Если ширина грузового люка не превышает половины ширины судна, то секции откатываемого закрытия удобно смещать к бортам. Каждая из секций 6 имеет две пары катков 7 и свой привод 8 (рис. 15.40, б). У откатываемых многосекционных закрытий секции у комингса люка устанавливаются вертикально. Секции соединяются между собой цепями (рис. 15.40, в) или жесткими тягами (рис. 15.40, г).

Сдвигаемые закрытия имеют секции, которые смещаются, не опираясь на катки, таким образом, что каждая последующая входит в предыдущую. Эти закрытия используются для люков внутренних палуб, а также в качестве платформ для легковых автомобилей на судах с горизонтальной грузообработкой (рис. 15.41).

Сдвигаемое закрытие, приведенное на рис. 15.42, а, состоит из секций 1 листового профиля с отогнутыми фланцами для большей жесткости. Секции связаны между собой тягами 6, способными перемещаться по штангам 2. Длина тяг может незначительно изменяться с помощью регулировочных гаек 8. На ведущей секции, имеющей катки 4, установлена лебедка 3, с помощью которой секции собираются в пакет. При этом стопоры 7 каждой секции входят в зацепление с зубчатыми скользящими рейками 5 (рис. 15.42, б). Полиспаст 9 поворачивает пакет секций в вертикальное положение (рис. 15.42, в). Общий вид ведущей секции приведен на рис. 15.42, г.

Наматываемые закрытия имеют секции, которые шарнирно соединены между собой и при открывании люка наматываются на ось, барабан или одну из секций. Простейшее из этих закрытий представляет собой набор труб, шарнирно соединенных между собой и образующих покрывало (рис. 15.43, а). Однако такое закрытие ненадежно и быстро изнашивается.

Более практично закрытие, основным элементом которого является гофрированная лента, наматываемая на барабан (рис. 15.43, б). Водонепроницаемость такого закрытия может быть обеспечена резиновыми прокладками, прижимаемыми к торцам гофр. Из-за легкости, простоты и большой протяженности эти закрытия применяются на речных судах и баржах.

Многосекционное наматываемое закрытие показано на рис. 15.43, в, г. Длина его секций последовательно возрастает, что позволяет укладывать их в несколько слоев. Некоторые варианты конструкций многосекционных наматываемых закрытий показаны на рис. 15.43, д-е. У закрытия, изображенного на рис. 15.43, ж, каждая из четырех секций поворачивается на угол 90° относительно соседней.

Приводы закрытий предназначены для перемещения крышек люков. Если люки приходится открывать сравнительно редко, то в качестве привода используются механизмы грузовых или других устройств. Исполнительные приводы подразделяют на тросовые, зубчатые, винтовые, цепные, переносные, гидравлические.

Тросовые приводы используются в тех случаях, когда усилия для перемещения крышек малы, но сами перемещения значительны. Это характерно для сдвигаемых и откатываемых закрытий, а также для шарнирно-откидных (рис. 15.44, а).

Зубчатые приводы применяют в основном на откатываемых закрытиях. Зубчато-реечный привод откатываемого закрытия (рис. 15.44, б) имеет с внутренней стороны секции зубчатую рейку 1, а снаружи рейку 2. Между наружной и внутренней рейками имеется зазор, в котором располагается уплотнение крышки. Вращаемая от гидромотора 5 шестерня 3 перемещает наружную зубчатую рейку, а вместе с ней и крышку закрытия на расстояние, достаточное для зацепления внутренней реики 1 с шестерней 4, осуществляющей дальнейшее откатывание крышки.

Зубчатая рейка 6 (рис. 15.44, в) может быть установлена вне уплотнительного контура закрытия. Зубчато-штыревой привод также устанавливается снаружи уплотнительного контура (рис. 15.44, г). Штыри, как и рейка наружного расположения, устанавливаются вдоль боковых сторон крышки и на кронштейнах 7 для того, чтобы обеспечить их зацепление с зубчатым колесом на начальной стадии закрывания.

Винтовые приводы используются в основном на сравнительно небольших закрытиях шарнирно-откидного типа. Привод, изображенный на рис. 15.44, д, не защищен от атмосферного влияния, поэтому используется для внутрисудовых закрытий. Приводимый во вращение шестерней 12 винт 8 перемещает рычаг 9, в паз которого заходит сухарь 11, расположенный на кронштейне 10. При опускании его рычагом 9 он поворачивает крышку.

Винтовой привод, размещенный в корпусе 16, показан на рис. 15.44, е. При вращении вала 18 с конической шестерней на конце во вращение приводится гайка 17, имеющая зубчатый венец. Она обеспечивает осевое перемещение винта 14, который, будучи соединенным с петлей 13 на крышке закрытия, поворачивает ее. Гайка с зубчатым венцом 17 опирается на конические подшипники 15.

Рассмотренные выше приводы можно отнести к разряду стационарных. Цепные приводы чаще имеют подвижное исполнение, т. е. они перемещаются с закрытием (рис. 15.44, ж). Основным элементом такого привода является электродвигатель 19 с редуктором 20, на валу которого насажена цепная звездочка 21, соединенная с цепью 23, проходящей вдоль комингса закрытия. Ролики 22 необходимы для увеличения угла обхвата цепью тянущей звездочки, вращение которой вызывает перемещение закрытия. Питание к электродвигателю подается по гибкому кабелю.

Переносные приводы обычно используются для внутрисудовых закрытий (рис. 15.44, з). Переносная электрическая или пневматическая машинка 24, устанавливаемая в специальное гнездо на палубе, приводит во вращение барабан лебедки 25 и перемещает с помощью заведенного на него троса секции закрытия.

Гидравлические приводы являются самыми распространенными на судах. Простейший из них - гидропривод прямого действия (рис. 15.45, а) у которого шток гидроцилиндра 3 шарнирно закреплен на кронштейне 2 секции закрытия 1. По мере выдвижения штока секция поворачивается относительно своей оси. Гидроцилиндр 5 может быть соединен с секциями закрытия посредством рычагов 4 и 6 (рис. 15.45, б), что позволяет использовать в качестве привода только один гидроцилиндр.

Гидроцилиндр (рис. 15.45, в), составляющий основу большинства гидравлических приводов, состоит из поршня 10 со штоком 12, расположенных в корпусе 9 с крышками 7 и 11. Кроме того, в корпусе расположены штуцера 8 для подвода рабочей жидкости и сапуны для спуска воздуха. На цилиндрической поверхности поршня имеются проточки под резиновые уплотнительные кольца. Регулировка базового расстояния между осями проушин штока и корпуса цилиндра обеспечивается тем, что верхняя проушина соединена со штоком на резьбе и стопорится гайкой 13.

Перемещение ролика 14 (рис. 15.45, г) между двух направляющих 15 и 16 позволяет приподнять крышку люка 17. Направляющие 18 могут быть ориентированы параллельно оси закрытия, но при этом они должны быть изогнуты (рис. 15.45, д).

Поступательное перемещение поршня 19 гидропривода (рис. 15.45, е) может быть преобразовано во вращательное движение оси 21. При этом рычаг 22, жестко посаженный на оси, поворачивается шатуном 20, шарнирно соединенным с поршнем. Если корпус такого привода закреплен на комингсе, а ось его соединена с осью шарнира закрытия, то его можно поворачивать за один ход поршня.

Высокой компактностью обладает гидравлический шарнир винтового типа (рис. 15.45, ж). При монтаже он обычно совмещается с осью межсекционного соединения. Гидрошарнир включает в себя винтовой вал 26, концы которого имеют левую и правую многоходовые резьбы. На валу установлены две гайки-поршня 25, входящие в зацепление с резьбами вала и продольными шлицами корпуса 24. К нему присоединены два цилиндра 23. При подаче жидкости через центральный штуцер 27 гайки-поршни перемещаются к концам шарнира. При этом движении вал поворачивается относительно корпуса. Поскольку корпус такого привода неподвижно связан с одной секцией, а вал с другой, то гидрошарнир поворачивает секции относительно друг друга. Недостатком такого привода является сложность его изготовления. Трудность уплотнения полости цилиндров создает опасность попадания рабочей жидкости в грузовые помещения.

Более простую конструкцию уплотнений имеют лопастные гидравлические шарниры. Сечение такого шарнира показано на рис. 15.45, з. Лопастные шарниры, так же как и винтовые, монтируются в районе межсекционных соединений закрытия.

Крейцкопфный гидравлический шарнир (рис. 15.45, а) преобразует поступательное движение поршня 34 во вращение хвостика 28 за счет одновременного продвижения цапфы 29 с роликами на ней 30 по прямолинейным пазам в корпусе 31 и винтовым пазам 32 цилиндрического вкладыша 33. При этом цилиндрический вкладыш проворачивается вместе с хвостиком 28 относительно неподвижного корпуса 31.

Рассмотренные выше приводы принято относить к числу основных. Обычно механизированные закрытия снабжаются также и аварийными приводами, в качестве которых принято использовать средства судовой механизации.

При нарушении нормальной работы привода, а также при выходе из строя источника энергии, его конструкция должна обеспечивать возможность удержания люковых закрытий в промежуточном положении или их плавное опускание. В системах гидравлических приводов обычно предусматриваются специальные устройства, исключающие падение секций при обрыве трубопровода.

Профиль концевых люковых бимсов и консольного полубимса выбираем такой же как профиль карлингса.

Пример выполнения задания 2

В палубе судна предусматриваем вырезы для грузовых люков, длину выреза принимаю 11,2 м (16 шпаций по 0,7м).

Ширина выреза bм, должна быть не более 0,7 ширины судна

Принимаем ширину выреза ( 12 шпаций по 0,7м).

Вырезы выполняем со скруглением углов.

Радиус скругления углов r , м рассчитывается по формуле

Так как толщина настила расчетной палубы меньше толщины борта, должен быть предусмотрен палубный стрингер. Ширина палубного стрингера верхней палубы в, мм, должна быть не менее

Толщина палубного стрингера должна быть не менее толщины борта, т.е

Момент сопротивления бимсов , см 3, , рассчитывается по формуле

где а – расстояние между бимсами, м (шпация);

l – пролёт бимса, равный расстоянию между карлингсами = 8,4м (ширина грузового люка);

-волновое давление; кПа определяется следующим образом:

- для точек выше уровня ватерлинии

но не менее где - отстояние точки приложения нагрузки от уровня летней ГВЛ

Принимают при проектировании обшивки, настила, балок основного набора;

- для балок рамного набора;

- для балок основного набора

- для балок рамного набора

Принимают т = 10, = 0,7

Принимаем в качестве профиля для бимсов сварной тавр 40 б с W=2060 см 3

Момент сопротивления концевого люкового бимса определяется по формуле

где - полусумма пролетов концевого люкового бимса слева и справа от карлингса

Принимают т = 10 , ,- половина длины грузового люка; ; ;

Момент сопротивления карлингсов W, см 2 должен быть не менее определенного по формуле (4), где - ширина палубы (включая грузовые люки), поддерживаемая карлингсом = 5,225м

- пролет карлингса, который принимаем равным половине длины грузового люка, учитывая, что посередине пролета устанавливаются консольные бимсы, м.

Принимают , т = 15

Так как карлингс одновременно является комингсом, то увеличиваем момент сопротивления на 20%.

Подбор профиля комингс -карлингса

Высота стенки карлингса ( под палубой) , мм рассчитывается по формуле

Толщина стенки карлингса , мм рассчитывается по формуле

Толщину свободного пояска карлингса , мм принимаем на 2 мм больше толщины стенки

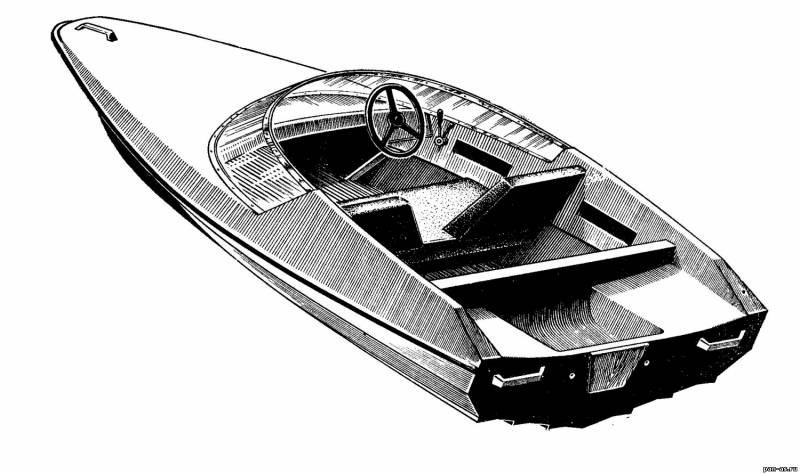

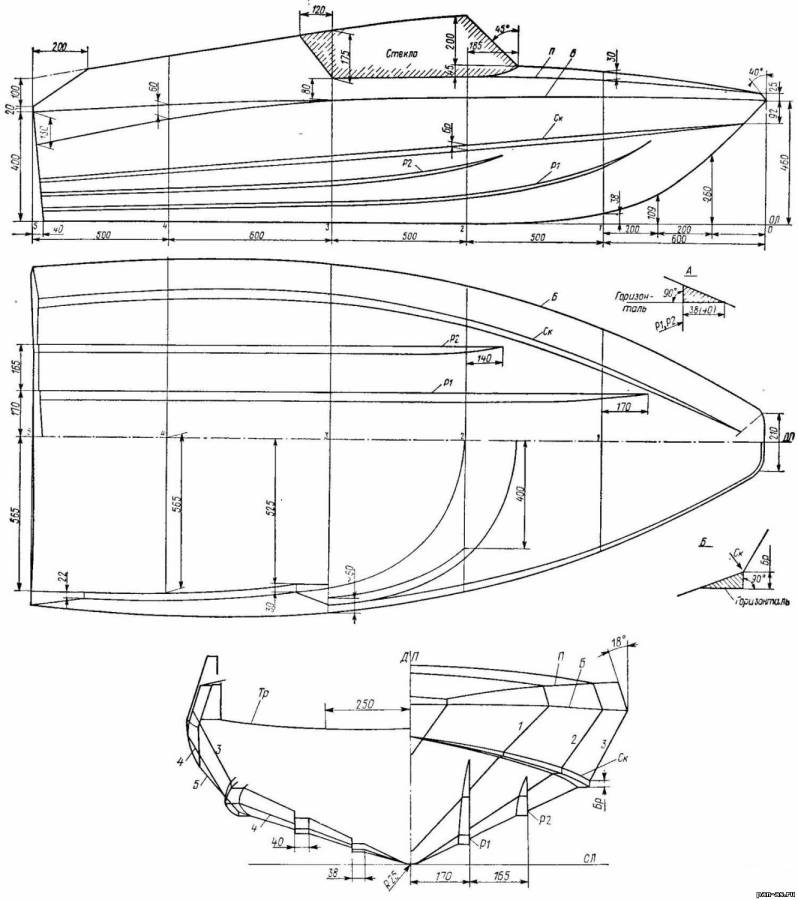

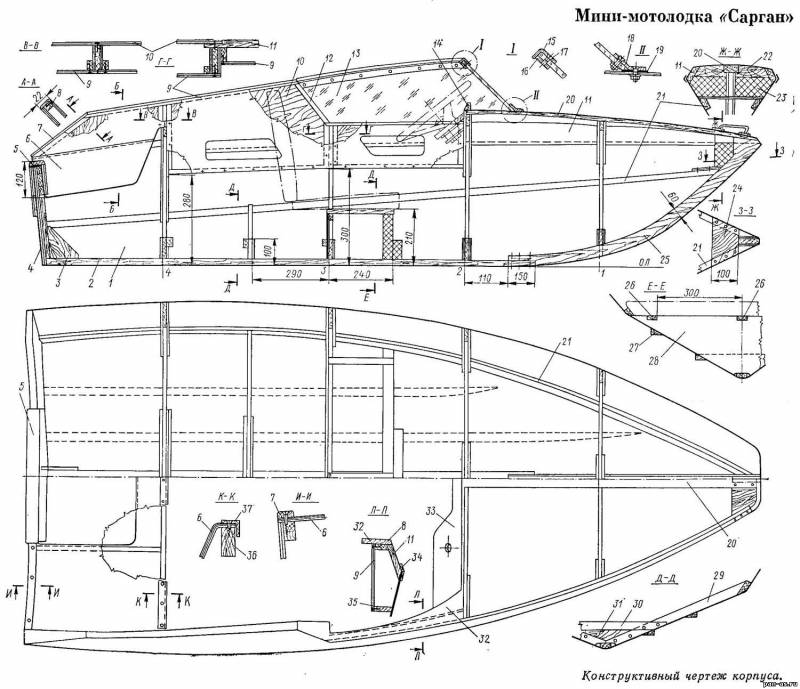

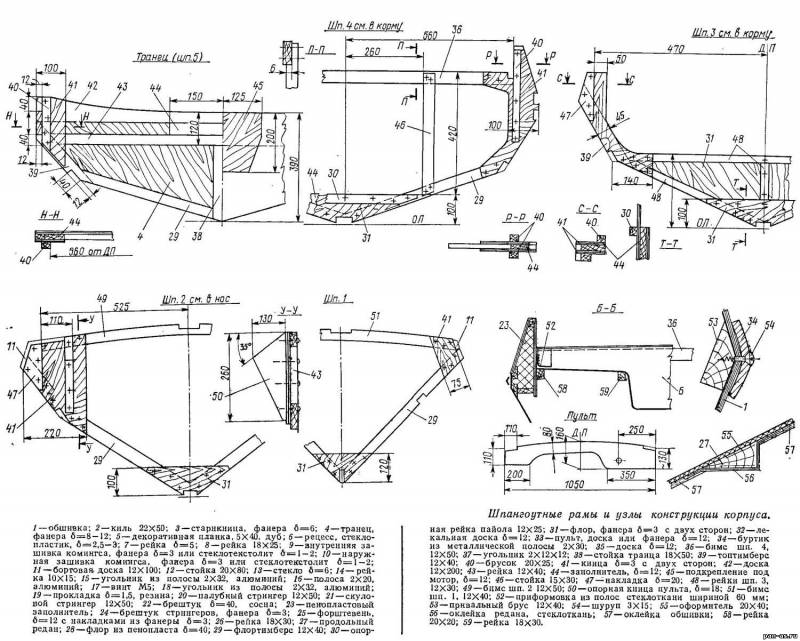

Еще одна существенная деталь обводов мотолодки — наклонные участки бортов вблизи транца. Их назначение — уменьшать крен лодки при резкой перекладке руля. Когда эти участки на скорости погружаются в воду, на них создается дополнительная подъемная сила, направленная перпендикулярно поверхности и эффективно противодействующая дальнейшему накренению судна. Дополнительный надводный объем в корме полезен еще и в случае вынужденного ремонта заглохнувшего мотора на плаву: благодаря резко расширяющимся бортам при перемещении человека к корме погруженный объем быстро увеличивается и дифферент на корму оказывается не так велик, как в случае обводов с малым развалом бортов.

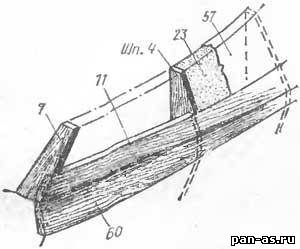

Теперь к форштевню необходимо прикрепить два брештука — один для соединения концов бортовых досок 11, а второй — скуловых стрингеров 21. Первый лучше выпилить из доски толщиной 40 мм. В этом брештуке делается гнездо для форштевня, палубного стрингера (мидельвейса) и бортовых досок 11. Для правильной установки брештуков на форштевне необходимо заранее нанести линии, с которыми следует совместить нижние кромки брештуков при их склеивании со штевнем. Поставив на место брештук 22, сразу же подгоняют и крепят к шпангоутам бортовые доски 11 (начиная со шп. 3), используя клей и шурупы 3,5X30.

В кормовой части корпуса к шпангоутам и бортовой доске 11 приклеивается доска 10, образующая вертикальный участок борта.

Нижнюю кромку этой доски нужно сострогать до плотного прилегания листа фанеры, приложенного к шпангоутам. Впоследствии к этой кромке приклеивается край листового оформителя наружной обшивки.

После снятия малки со всех поверхностей, прилегающих к обшивке, набор накрывают листовым оформителем, в качестве которого могут быть использованы: стеклотекстолит толщиной 1—2 мм, 3-миллиметровая строительная фанера и даже водостойкий картон или оргалит. Оформитель крепится к набору на клею и гвоздях, затем оклеивается снаружи стеклотканью на эпоксидной смоле.

При использовании сравнительно тонких тканей сатинового переплетения достаточно наложить пять-шесть слоев ткани, чтобы получилась стеклопластиковая обшивка толщиной 2,5—3 мм. При фанерном оформителе число слоев стеклоткани может быть уменьшено до четырех-пяти. Если придется использовать жгутовую стеклоткань большей толщины, число слоев также можно будет уменьшить, но следует иметь в виду, что из-за ухудшенной пропитки отдельных жгутов связующим, такой пластик может фильтровать воду. В таких случаях желательно все-таки раздобыть немного тонкой стеклоткани с тем, чтобы наложить два более плотных слоя стеклопластика снаружи обшивки и один — между оформителем и стеклорогожей.

Заметим, что важным условием получения качественного стеклопластика является соблюдение правильного соотношения веса армирующего стекломатериала и веса связующего — в пределах (50:50)—(60:40)%; иначе отвердевший стеклопластик не будет обладать достаточной прочностью и водонепроницаемостью.

Еще одна тонкость, которую также следует учитывать при постройке лодки с корпусом из стеклопластика. Поскольку армирующий материал наносится слоями, имеется возможность изменять толщину стеклопластика в зависимости от требуемой на данном участке обшивки прочности. Например, вдоль киля, где обшивка подвержена сильному износу, стоит уложить несколько дополнительных полос стеклоткани; наоборот, можно уменьшить толщину комингсов, которые не подвергаются большим нагрузкам, и т. п. Все это и позволяет построить имеющий достаточную прочность корпус с минимальным весом; впоследствии можно будет усиливать обнаружившиеся в процессе эксплуатации слабые места.

Продольные реданы и скуловой брызгоотбойник предусмотрено изготовить из деревянных реек или твердого пенопласта. Лучше всего, оклеив гладкое днище двумя-тремя слоями стеклоткани, разметить на нем положение брызгоотбойника и реданов и поставить их на место. Каждый редан затем оклеивается узкими полосками ткани в два слоя; важно тщательно прикатывать ткань к обеим граням реданов так, чтобы здесь не образовывались пузырьки воздуха и непроклеи. Затем поверхности днища между реданами оклеивают полосами стеклоткани соответствующей ширины до получения нужного общего числа слоев.

Внутренние поверхности фанерного или картонного оформителя изнутри корпуса должны быть защищены от воздействия воды разжиженной эпоксидной смолой либо несколькими слоями лака или водостойкой краски, которые наносят после пропитки материала олифой.

В качестве оформителя комингсов кокпита с успехом может быть применен легкий пенопласт, тем более, что определенное количество этого материала (около 30 дм³) требуется надежно закрепить в корпусе для обеспечения непотопляемости лодки в аварийных случаях. Плиты пенопласта обрабатываются по поперечным сечениям в промежутках между шпангоутами, устанавливаются на место и оклеиваются двумя слоями стеклоткани. Конструкция в этом случае получается легче, чем из фанеры с последующей оклейкой. Для крепления лобового стекла в пенопластовые комингсы нужно вклеить деревянные рейки.

При различных приформовках и приклеивании деталей к стеклопластику необходимо тщательно зачищать его поверхность при помощи шкурки; полосы стеклоткани надо укладывать с таким расчетом, чтобы верхние слои перекрывали по ширине нижние, по крайней мере, на 10—15 мм.

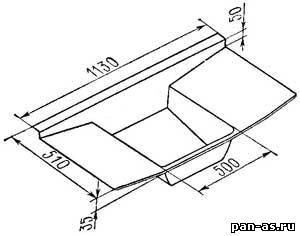

Для того чтобы лобовое стекло получилось красивым и минимум дефицитного оргстекла ушел в отходы, для его разметки и гнутья желательно изготовить шаблон из толстого картона и пары угольников. Один из угольников изгибают по палубе, второй служит шаблоном верхней кромки стекла. Поставив оба угольника на место, их соединяют двумя-тремя стойками из таких же угольников. Теперь можно наложить лист картона и, обчертив его по кромкам шаблона, получить контуры будущего стекла. Если не удастся достать цельного куска оргстекла, его можно согнуть из трех частей, предусмотрев их соединение на двух стойках из нержавеющей стали. Желательно, чтобы стекло было толщиной 7—8 мм, так как более тонкое быстро трескается, а толстое — окажется слишком тяжелым. По верхней кромке стекла ставится обрамление из алюминиевых полос, по палубе — такой же угольник. Если эти металлические детали отполировать, они придадут лодке нарядный вид.

Спинки сиденья лучше сделать раздельными и съемными для удобства прохода к мотору. Штурвал нужен уменьшенного диаметра — не больше 320—350 мм (сделать его можно, набрав из обрезков фанеры). Под сиденьем водителя и пассажира образуется рундучок для хранения непромокаемой одежды или палатки; еще немного места есть под носовой палубой (сюда можно уложить спальный мешок) и под рецессом, а также в кокпите за сиденьем.

Сайт Пан-Ас, сайт самоделок - на сайте есть все, что можно сделать своими руками: поделки, самоделки, украшения, детские поделки. Сделай их сам, своими руками и получи от этого настоящее удовольствие.

Сайт создан для тех, кто мечтает построить яхту своими руками — яхту своей мечты…

Монтаж палубы и рубки судна.

Прежде чем приступать к достройке судна, следует расположить его корпус в нормальном положении — на ровном киле, выверив по шланговому уровню и отвесам. Перед тем как настилать палубу, нужно поставить весь дополнительный набор, указанный на чертежах и не вошедший в состав шпангоутных рамок Бимсы врезают концами в привальный брус и крепят шурупами, как пока зано на рис. 82. Устанавливают на место карленгсы — продольные рейки, которые служат опорами для стенок рубки и кокпита.

По возможности их не следует ослаблять врезкой полубимсов. В местах крепления уток, кнехтов, мачт и т. п. устанавливают подушки, скрепляя их с поперечным и продольным палубным набором. В носу концы привальных брусьев связывают толстым брештуком. В корме с помощью книц они скрепляются с транцем. Вырезы в палубе для люков оформляются брусьями, которые врезают в усиленные бимсы и крепят к ним на болтах и кницах. Верхние грани бимсов и карленгсов обрабатывают таким образом, чтобы настил палубы плотно к ним прилегал.

На каютном катере или на яхте до установки палубы рекомендуется также смонтировать наиболее громоздкое оборудование: койки, шкафы, и пр., так как позже эту работу выполнять будет неудобно. Чаще всего палубу настилают фанерой. Она получается легче дощатой, лучше обеспечивает водонепроницаемость, да и сделать ее проще. Листы настила склеивают заранее усовым соединением или на стыковых планках, вырезанных из такой же фанеры. Места склейки рекомендуется располагать ближе к бимсам и карленгсам или прямо на них.

Как правило, фанерный палубный настил перекрывает кромки бортовой обшивки, а его собственные кромки защищаются снаружи буртиками. К привальному брусу и карленгсам фанеру нужно крепить шурупами на водостойком клее, в крайнем случае прокладывая в соединении полоску бязи на густотертых белилах.

На более крупных судах часто на фанерный настил наклеивают тонкие (6—8 мм) планки из сосны или тика с небольшими зазорами между ними. Затем эти зазоры заполняют темной шпаклевкой, шлифуют и покрывают лаком. Получается имитация под классический дощатый настил, но не боящийся воздействия солнца и абсолютно водонепроницаемый. Фанера может быть покрыта сверху также парусиной или стеклопластиком.

Настил палубы может быть сделан и из сосновых досок, имеющих толщину на 15—20% меньше толщины наружной обшивки. На борт кладется широкая доска—ватервейс, обычно склеенная по длине из двух-трех частей и выпиленная по контуру борта. Ватервейс крепится на шурупах к бимсам, бортовой обшивке и привальному брусу.

Затем к кромке ватервейса прижимают доску настила. Ширина доски берется от 60 до 80 мм с тем расчетом, чтобы закрепить ее к ватервейсу гвоздями, забитыми через кромку (рис. 83). Узкие доски, кроме того, меньше коробятся при переменном воздействии солнца и воды. К бимсам доска настила пришивается также гвоздями через кромку. В носу концы досок 2 настила врезают в ватервейс / (рис. 84). Доски настила могут быть прикреплены к набору и обычным способом, как и наружная обшивка. Длину гвоздей и шурупов при этом берут не менее 2,5 толщин доски. Для настила отбирают прямослойные доски с минимальным количеством сучков.

Пазы между досками конопатят ватой или пенькой и заделывают снаружи эпоксидной шпаклевкой. Однако обеспечить надежную водонепроницаемость дощатого настила таким способом не всегда удается, и после двух-трех навигаций нередко палубу покрывают парусиной. Лучше сделать это припостройке судна, сразу же после монтажа кокпита и рубки.

Доски настила прострагивают, пропитывают олифой и выравнивают шпаклевкой. Тонкую парусину выкраивают по палубе, сшивая отдельные куски вместе. По бортам, у комингсов рубок и люков парусину выпускают на 20—25 мм для подгиба под буртики и штапики. На основе сурика или свинцовых белил и мела приготовляют жидкую шпаклевку (консистенции густотертой краски) и наносят ее тонким равномерным слоем на настил. Затем накладывают парусину, начиная с носовой части палубы, прижимают ее по диаметральной плоскости грузами и оттягивают к бортам, закрепляя мелкими латунными или оцинкованными гвоздями.

У рубок и люков парусину сначала прибивают к комингсам, а затем также оттягивают к бортам. Обтянутую и закрепленную парусину проторцовывают кистью до тех пор, пока она не пропитается шпаклевкой насквозь. После высыхания шпаклевки палубу окрашивают за два-три раза (последний раз — обязательно с добавкой 10—15% лака).

При выполнении этой работы нужно предусмотреть возможность замены парусины в дальнейшем без снятия рубок, люков и т. п. Штапики и буртики рекомендуется ставить на гвоздях с расплющенной головкой, ориентируя ее таким образом, чтобы она вошла в древесину вдоль слоев. На ватервейсе край парусины иногда закрепляют с помощью фальшборта (рис. 85), сам ватервейс лакируют.

Одним из важнейших узлов является соединение рубки с палубой. Оно должно быть прочным и не давать течи. В наиболее простых по исполнению узлах (рис. 86, а, б и в), к сожалению, довольно трудно обеспечить водонепроницаемость. Вода просачивается даже под штапики 4, по стыку между стенкой рубки 3 и карленгсом .

Конструкция на рис. 86, в, кроме того, может оказаться недостаточно прочной. Наиболее надежным и простым является соединение, изображенное на рис. 86, г. Стенка рубки хорошо связана с палубой через карленгс 6. Если вода проникнет под штапик, то дальше она просочится на палубу, а не в каюту.

Несколько сложнее узел, показанный на рис. 86, д, в котором комингс 3 рубки сопрягается с утолщенной доской 7 палубного настила, имеющей галтель. Вода, даже при крене судна, в стык между палубой и рубкой не попадает, а будет стекать по галтели на палубу. Дальнейшим усовершенствованием является соединение, представленное на рис. 86, е, с врезкой стенки рубки в палубную доску 7.

Требующийся наклон стенкам рубки задается заранее установленными в корпусе поперечными переборками и, в случае необходимости, дополнительным шаблоном в передней части рубки. Стенки могут быть заготовлены из фанеры толщиной 5—8 мм или из досок, склеенных по кромкам. Их ставят на место, прикрепляя к шаблонам временно, а к карленгсам и переборкам — постоянно на болтах (шурупах) и клею. К верхней кромке стенок рубки прикрепляют продольные бруски — шельфы, которые служат опорами для концов бимсов.

Аналогичные соединения могут быть применены и для лобовой стенки, но, как правило, угол наклона ее больше, чем у боковых стенок. Иногда крышу немного выпускают вперед в виде козырька (рис. 88, а), но подобное исполнение, как и обтекаемые формы рубок, противоречит современным канонам технической эстетики. Соединение, приведенное на рис. 88, б, удобно при криволинейной или стреловидной лобовой стенке рубки. Бимс 1 имеет обычную конструкцию, а брусу 5 придаются необходимые скругление и очертания в плане. Лобовую стенку надежно прикрепляют к палубе с помощью малкованного бруса, в ДП устанавливают прочную стойку или кницу 6.

На рис. 89 показано несколько способов заделки стекол. На рис. 89, а стекло 2 крепится при помощи деревянной накладки 3, установленной на мастике 4 в верхнем 5 (или в нижнем / — рис. 89, б, в) комингсе. Противоположная кромка стекла удерживается в пазах и уплотняется также мастикой. Если комингс рубки фанерный (см. рис. 89, б), паз выбирается в закрепленном с внутренней стороны бруске (накладке) 3 и стекло устанавливается в этом пазе опять-таки на мастике. Верхнюю кромку стекла можно прикрепить шурупами непосредственно к комингсу 5 на мастичной прокладке.

На рис. 89, в показан способ закрепления стекла с помощью деревянной полосы 3. Полоса крепится шурупами, а стекло уплотняется мастикой 4. На металлической рубке или комингсах из тонкой фанеры стекла можно закрепить при помощи автомобильного резинового профиля 6 (рис. 89, г).

Сделать неводотечными сдвижные стекла (рис. 89, е) удается при помощи следующих приспособлений. К комингсу /с внутренней стороны крепится полка 9, а к ней шурупами — полоса 12, по которой передвигается ползун 8, укрепленный на сдвижном стекле 2.

Для двойных стекол (рис. 89, д) нужно установить у полки металлические или платмассовые направляющие 8, но в этом случае герметичность практически не достигается. Скапливающуюся в направляющих воду отводят через просверленные отверстия в желобок 10. Лобовые стекла, для лучшей вентиляции каюты на ходу, рекомендуется делать открывающимися.

Перед монтажом крыши рубки, желательно положить на бимсы лист декоративного пластика: он впоследствии заменит окраску. Лист пластика кладут на бимсы сверху лицевой стороной вниз, а затем уже на него настилают крышу. При небольшой погиби крышу делают из фанеры, в других случаях — из узких реек, подобно палубному настилу. Сверху для лучшей водонепроницаемости крыша может быть покрыта парусиной на краске или оклеена точчой стеклотканью на эпоксидной смоле Работы на палубе заканчиваются монтажом люков и выгородки для подвесного мотора.

На крыше рубки рекомендуется сделать сдвижной люк (рис. 90), особенно если пайол в кокпите выше, чем в каюте. Вырез для люка окаймляется карленгсами 9 (снизу, под крышей) и направляющими 6, длина которых вдвое больше длины люка к верхней кромке направляющих крепится дюралевая или латунная полоса 5, по которой скользит рельс 4, прикрепляемый к крышке люка 2. Обвязка крышки люка 3 собирается в шип и обшивается фанерой, рейками (лучше на шпонках) или opганическим стеклом.

Люк в настиле палубы должен быть прежде всего герметичным. Для этого крышка люка 3 (рис. 91, а) оклеивается по контуру уплотнительной резиной 2 и снабжается эксцентриковыми или винтовыми задрайками, которые плотно прижимают ее к комингсу 4. Обвязка крышки люка по высоте должна быть на 2 — З мм меньше, чем высота комингса, в противном случае она будет упираться в настил палубы, не соприкасаясь с комингсом через резиновую прокладку.

Практичен также люк с двойным комингсом (рис. 91, б). Он не потечет, если даже палубу захлестнет волна, и не нуждается в задрайках. Вода, проникнув за первый, наружный комингс 7, не пройдет через второй, а стечет по желобку 6 через отверстия в задней стороне люка. В пространство между комингсами также попадают капли, через стык между петлями.

Латунный угольник 5 надежно защищает люк от попадания воды при крене. Подмоторная ниша должна исключать попадание воды в корпус судна через транец, высота которого ограничена размером дейдвудной трубы подвесного мотора. Размеры ниши должны быть достаточными для беспрепятственного откидывания и поворота мотора.

Иногда ниша используется для размещения топливных бачков. В этом случае ее дно должно отстоять от верхней кромки транца не менее чем на 200 мм. Переднюю стенку ниши лучше заранее закрепить на предпоследнем шпангоуте вместе с рейкой—опорой ее дна. Такая же рейка должна быть на транце При сборке корпуса достаточно будет вставить продольные стенки, прикрепив их к палубе и к днищу, и подогнать дно при фанерной конструкции ниши полезно все углы в ней оклеить полосками стеклоткани на эпоксидной смоле.

В транце, выше днища ниши, делаются два отверстия — шпигаты для слива попавшей в нишу воды. Вырез кокпита по всему периметру окаймляется тонким комингсом, обычно из ценной породы древесины, отделанной под лак, реже из водостойкой фанеры Комингс может быть закрыт также мягкой обивкой из павинола, а бортовые ниши — зашиты листами декоративной фанеры (рис. 92).

Читайте также: