Кольцевая печь своими руками

Добавил пользователь Владимир З. Обновлено: 04.10.2024

Фото 1 Муфельная печь для обжига

Несмотря на компактные размеры, бытовой агрегат обойдется в 35-48 тысяч рублей, что довольно дорого для изготовления hand-made и керамики. Поэтому многие и занимаются поисками, как сделать муфельную печь своими руками. Предлагаем вооружиться рядом инструментов, вспомнить школьный курс физики по термодинамике и приступить к изготовлению.

Классификация муфельных печей

По типу нагревательных элементов муфельные печи подразделяют на:

По предназначению они делятся на:

- для плавки металла;

- для обжига керамики;

- для плавки стекла;

- для закалки металла;

Бывают также промышленные и самодельные муфельные печи.

Промышленная муфельная печь с автоматикой

Но печи, работающие на газу сделать в домашних условиях невозможно, хотя газ и дешевле электричества, так как подобные эксперименты запрещены законодательством. Электрическое управление печью обеспечивает удобство регулирования температурного режима.

По конструктивному типу муфельные печи делят на:

- горизонтальные (наиболее простые);

- вертикальные или горшкового типа;

- колпаковые;

- трубчатые.

Нагрев может производиться в воздушной среде, в вакууме или в газовой среде. В домашних условиях есть возможность только для конструирования печи с термической обработкой изделий в воздушной среде.

При самостоятельном выполнении муфельной печи ей можно придать желаемую форму и объем, оформить ее в подходящем для интерьера стиле.

Основные части конструкции

- Внешняя часть печи, оболочка (корпус).В качестве корпуса для будущей муфельной печи удобно использовать вышедшую из употребления газовую плиту, точнее духовку от нее или электрическую печку. Для их использования демонтируют все пластиковые детали. В случае, когда нет возможности использовать такие варианты корпуса, его сваривают из листового металла (толщина не менее двух миллиметров).

- Теплоизоляционный слой. Эта часть конструкции крайне важна. От ее качества зависит КПД печи и теплопотери, которые она понесет. Внутренний слой термоизоляции – это огнеупорный (шамотный) кирпич, способный выдержать температуру до одной тысячи градусов.

Огнеупорный шамотный кирпич для внутренней отделки муфельной печи

Спирали скрученные из нихромовой или фехралевой проволоки

Список материалов и инструментов для сборки конструкции

- болгарка (машинка для шлифовки и резки материалов) с отрезными кругами для металла;

- сварочный аппарат;

- листовая сталь толщиной >2мм;

- металлические уголки;

- шамотный огнестойкий кирпич;

- огнеупорная смесь;

- силикон термостойкий;

- базальтовый термоизолятор (вата, плотностью 200 кг/м 3 ) или перлит;

- защитные очки и респиратор;

- нихромовая (фехралевая) проволока сечением 1 мм;

- кусачки или ножницы по металлу.

Виды печей

Различаются по видам источников тепловой энергии:

- Самый древний — дровяная печь. Мастера хранили секреты обжига и передавали их только своим ученикам. Сегодня обжиг дровами — большая редкость. На смену пришли технологичные виды.

- Самый популярный — природный газ. С принудительным наддувом воздуха изделия легко нагреть до температуры выше 1500 °C. Газовое оборудование несложно изготовить своими руками, а газ можно приобрести в сжиженном виде в баллонах.

- Самый высокотехнологичный — электричество. Внутри печи равномерно проложены электрические спирали, быстро и точно нагревающие камеру с изделиями. Такое оборудование сложнее изготовить, высокое напряжение требует соблюдения техники безопасности и правил электромонтажа.

Фото 1. Электрическая небольшая печь для обжига керамики с равномерно выложенными спиралями внутри.

Дровяные: устройство и принцип работы

Для начинающего гончара — отличный вариант. Не требует больших материальных затрат на изготовление, а сухие дрова доступны повсюду. Дровяные печи бывают нескольких видов:

Земляные

Потомок древней технологии обжига в пламени костра. Над узкой ямой — топливником надстраивается из глины перекрыша, на которую укладываются изделия. Вокруг изделий возводится свод из кирпичей или полосок глины, вверху оставляется дымовое отверстие. Работает конструкция так: в топливнике сжигается древесный уголь, который даёт высокую температуру и не дымит.

Такая печка подойдёт для одноразовых работ, так как каждый раз приходится выкладывать её заново. Но, несмотря на трудоёмкость, вариант самый дешёвый — стоимость комплектующих равна нулю.

Кирпичные

Собираются из обожжённых глиняных кирпичей и огнеупорных шамотных. По принципу действия похожи на земляные. Состоят из топки с колосниковой решёткой, камеры для изделий и дымохода.

Фото 2. Печь для обжига керамики из огнеупорного кирпича с дымоходом и топкой на улице, рядом с домом.

Отличие в том, что конструкция получается многоразовой и более эффективной. Изделия в камеру закладываются через разборную стенку или дверцу, печку можно топить дровами — пламя не достаёт до изделий.

Справка! Важно использовать сухие дрова, иначе изделия наберут влаги и покроются трещинами. Кирпич обладает высокой теплопроводностью, печь остывает, поэтому эта конструкция отличается прожорливостью.

Электрическая и газовая печь для обжига керамики: в чем отличие

Создание качественной муфельной печи непременно потребует не только присутствие соответствующего материала. Нужно изучить устройство и конструкцию данного прибора. Для того, чтобы можно было самостоятельно изготовить качественную печь, нужно понимать и принцип ее работы.

По типу потребляемой энергии данное устройство делится на два вида – газовые и электрические. Это разделение дает возможность использовать в печи различные источники энергии, разогревающие пространство внутри рабочей конструкции.

Наибольшей популярностью пользуются печи с установленными электрическими элементами прогрева. Это позволяет все время контролировать температуру в муфеле, и при необходимости ее регулировать.

Особенности современной муфельной печи:

- Объём внутреннего пространства;

- Метод и способ нагрева муфеля;

- Наличие особенных защитных функций и формул;

- Рабочие температурные параметры.

Кроме того, печи можно разделить по типу использования. Это могут быть производственные и частые приборы.

На что обращать внимание при выборе печи?

Муфельные агрегаты больше подойдут для керамистов-любителей. Для профи, занятых более-менее масштабной деятельностью, оптимальный вариант – камерное оборудование. Выбирая аппарат, нужно опираться:

- на объём суточного обжига;

- габариты изделий;

- требования к электропроводке (некоторые агрегаты рассчитаны на три фазы).

Рисунок 7. Дровяное оборудование с вертикальной загрузкой

При горизонтальной загрузке не так просто оценивать дистанцию между изделиями, но зато имеет место отличный обзор ярусов. Чтобы получить возможность 360-градусного обзора обрабатываемой керамики, следует приобретать печи колпакового типа. Оно же и наиболее дорогое.

Рисунок 8. Печная камера с раскалённой керамикой

Кирпич для футеровки: шамот — идеальное решение

Шамотный кирпич

Если устанавливается внешняя защита в виде экрана в котлах обогрева, применение такого метода будет очень расточительным, так как большая часть тепла будет расходоваться совершенно напрасно. Но этот метод прекрасно подходит для установки банных печей.

Ранее, при СССР, частникам в основной массе был известен простой строительный кирпич ГОСТ 530-95. Данный кирпич предназначен для возведения промышленных, жилых строений и никоим образом для использования в печах и котлах отопления. Кстати, многие до сих пор используют его для строительства печей и котлов.

Кирпич является прекрасным строительным материалом, который применяется уже несколько тысячелетий. Он представляет собой камень правильной геометрической формы, получаемый путем обжига или безобжиговым методом. При этом применяются различные сорта глины и ее смесей. Следствием высокотемпературного режима при обжиге является красный цвет изделия. Экологически чистый материал может пригодиться при возведении собственного коттеджа, загородного дома, гаражей, хозяйственных построек, ограждений с оригинальными арками для въезда автомашин, бань, печей, мангалов и т. д.

как сделать кирпич своими руками

Кирпич вот уже не одно столетия является одним из лучших строительных материалов. Сегодня существует множество его видов и форм.

В связи с ростом частного и дачного строительства стало популярно изготовление кирпича своими руками, так как оно не предполагает особых материальных затрат.

Для того чтобы изготовить такие изделия, необходимо проводить работу в несколько этапов. Они включают добычу глины в карьере, приготовление глиняного теста, формирование форм, их заполнение, сушку заготовок. Рассмотрим подробно каждый этап.

Сложности обжига кирпича

Для организации такого производства нужен хороший бизнес-план.

Прежде чем открывать производство и приобретать печь для обжига, необходимо составить бизнес-план. Нужно учесть объемы производства, характер и стоимость энергоносителя, способы доставки сырья и отгрузки готовой продукции. Затраты следует свести к минимуму, иначе изготовление термически обработанных кирпичных блоков будет нерентабельным. Альтернативным может стать производство кирпича без обжига. Его изготавливают способом полусухого и сухого прессования и получают стройматериал со свойствами идентичными обожженному.

Строительные материалы

Основными материалами для постройки кирпичной печи на дровах являются кирпич, глина, известь и проволока. При покупке кирпичей следует учитывать особенности их формы и степень обжига. Для возведения кирпичной печи больше всего подойдёт шамотная огнеупорная или красная глубоководная глина, но можно взять и обыкновенную.

В специализированном магазине нужно приобрести комплектующие для печи. Туда входят поддувальная и топочная дверцы, дверцы для прочистного канала, печная заслонка, колосниковая решётка, варочная панель с конфорками, духовой шкаф, стальные полосы.

При строительстве кирпичной печи для бани или дома потребуются следующие рабочие инструменты: молоток каменщика, ватерпас, строительный отвес, алюминиевое правило, молочная кисть.

Этот набор стройматериалов сохраняется вне зависимости от выбранной конструкции. Разные модели печей ничем не отличаются друг от друга в функциональном плане. От размеров печи, её протяжённости и габаритов, зависит только площадь, которую она будет отапливать.

Как обжигать керамику?

Чтобы правильно обжечь керамику, важно соблюдать температурный режим в печи. Обжиг проходит в три стадии:

- Испарение влаги. Изделия нагреваются до 250 °C и выстаиваются при такой температуре.

- Накаливание до 900 °C в закрытой печи. Происходит спекание глины.

- Постепенное остывание.

Печи для обжига должны не только развивать необходимую температуру, но и позволять её регулировать. Конструкция должна быть максимально простой, загрузка и выгрузка изделий — лёгкими.

Кольцевая печь

Это занимающая большую площадь, сложная конструкция непрерывного действия. Кольцевые печи со сводами наиболее распространены в масштабном промышленном производстве. Некоторые мелкие производители сооружают их заглубленными в землю и оставляют без свода, накрывая временным настилом.

Принцип обжига

Рабочее пространство кольцевой печи организовано в виде замкнутого, вытянутого эллипса с окнами на боковой поверхности, служащими приемными отверстиями для загрузки материала или его выгрузки. Промежуток между окнами называют камерой.

Главная особенность технологического процесса — стационарное положение кирпича при перемещающейся от камеры к камере зоны огня (взвара). Она непрерывно движется вперед , по кольцу обжигательного канала. Топливо забрасывают непосредственно на кирпичи, и оно воспламеняется от их накала. После прохождения огня через всю камеру процесс отжига считается завершенным , и огонь передвигается на следующий отсек.

На розжиг кольцевых печей требуется 3—4 дня. Топки для разведения огня устраивают во временных поперечных кирпичных стенках. В начале процесса разогрева топливо поступает через отверстия в своде. Когда ближайшие к топкам подсадки кирпича накаляются докрасна, начинается прямая подача. После продвижении разведенного огня на 4 – 5 камер вперед , разбирают стены с временными топками, и печь начинает функционировать в непрерывном режиме.

Огонь движется одновременно с садкой и выемкой. Количество новых подсадок сырца должно соответствовать количеству готовых, выгруженных кирпичей.

Другие особенности технологии:

- Процесс отжига длится до 4 суток .

- Тяга создается благодаря устройству центрального дымового канала, проходящего по периметру конструкции и подводящегося к каждой из зон обжига с помощью перекидного короба из металла.

- Воздух в дымовой канал поступает уже разогретым, так как засасывается в зоне выгрузки отожженных изделий.

- Предварительная досушка и подогрев сырца осуществляются под действием отходящих дымовых газов.

Достоинства и недостатки

Основные преимущества печей такой конструкции — высокая производительность, простота процессов обслуживания и эксплуатации, экономичность. Снижение себестоимости продукции возможно за счет :

- использования недорогих теплоносителей (низкосортный антрацитовый штыб, фрезерный торф и прочие топливные отходы) .

- небольшого расхода топлива (в 2 — 3 раза меньше, чем для туннельных печей) .

- возможности менять вид топлива без остановки печи .

- экономии теплоносителей (эффективного использования дымовых газов с высокой температурой , в том числе и для сушки сырца).

К недостаткам печей кольцевого типа относят:

- сравнительную дороговизна постройки .

- большую длительность технологического цикла, обусловленную существенной величиной камеры;

- неравномерность обжига (кирпичи в глубине садки не дожигаются) .

- низкий КПД .

- преобладание ручного труда над механизированными процессами .

- невозможность полной автоматизации.

Способы изготовления

Саман является необожженой (сырой) формой кирпича.

На сегодняшний день известно о 3 способах производства кирпича:

- саман — необожженный кирпич, изготовленный с добавлением соломы;

- кирпич-сырец;

- обожженный красный кирпич.

Технология производства самана заключается в следующем. Сначала необходимо сделать специальные формы для заливки размером 25х12х6,5 см. Материалом для форм служат доски толщиной 20,5 мм и 2 небольших отрезка фанеры, которые между собой соединяются гвоздями длиной 5-6 см. Для формирования в кирпиче выемок делают небольшие выступы в двух крышках формы. Это способствует лучшему сцеплению материалов. Верхнюю крышку делают съемной.

Далее переходят к изготовлению раствора. В большой контейнер с невысокими бортиками закладывается тощая, жирная глины и тщательно перемолотая солома в пропорции 1:1:5. Добавляя немного воды, полученную смесь перемешивают совковой лопатой, а затем разливают в немного смоченные водой сделанные ранее формы. Заполняется форма полностью, включая все углы. Излишки раствора убираются металлическим шпателем. Сверху немного присыпают цементом или пылью и накрывают крышкой. Через некоторое время формы переворачивают, предварительно сняв верхнюю крышку. Для сушки кирпича используют стеллажи под навесом. Как правило, просушка занимает 7-14 дней, в зависимости от условий климата. Во время сушки исключают прямое попадание солнечных лучей и обеспечивают хорошее проветривание.

Кирпич-сырец изготавливается из глины без соломы необоженным способом.

Саман является достаточно прочным видом кирпича, и строения из него сохраняются на протяжении десятков лет.

Кирпич-сырец производится аналогично саману, только вместо соломы добавляется песок. При этом пропорции материалов сохраняются те же.

Изготовление своими руками

В качестве домашнего варианта печки для обжига керамики чаще выбирают камерные печи с обогревателем внутри печи. Они более экономичны и их легче сделать своими руками. Старый холодильник или стиральная машина — это основа корпуса будущего сооружения. Также понадобятся нагревательные спирали и камера из шамотного материала.

Собрав всё необходимое, можно приступать к изготовлению по следующей схеме:

- Из металлических труб или уголка сваривают каркас днища и укрепляют его листом тонкого железа.

- Затем укрепляют каркас всей конструкции, обваривая стальным уголком углы корпуса будущей печи.

- На дно и все стены укладывают сантиметровый слой базальтовой ваты для теплоизоляции. Закрепляют её листами железа.

- Готовят материал для камеры. Обычно выбор падает на шамотные плиты, которые можно сразу заказать нужных размеров или приобрести 6 шт. таких плит. Также делают камеру из огнеупорного кирпича.

- Для связки используют специальную огнеупорную кладочную смесь. Для фиксации на металлической поверхности в смесь добавляют около 30% цемента.

- Начинают выкладывать внутреннюю камеру со дна камеры, подгоняя кирпичи и плиты как можно плотнее друг к другу.

- При выкладывании стен между корпусом и кирпичом закрепляют утеплитель и металлический лист.

- Верхнюю часть делают в виде небольшой арки, закладывают трапециевидными блоками.

- Сооружают дверку из шамотного кирпича таким образом, чтобы она заходила плотно внутрь камеры. Для этой цели делают выступ в ¼ кирпича.

- Приваривают петли и подгоняют дверь на печь.

- После высыхания кладки делают канавки на внутренних стенках камеры для укладки спирали.

- Фиксируют спирали, чтобы при нагревании они не вылезали из канавок.

- Делают два электрических контура из спиралей и выводят из концы сверху на крышку.

- Устанавливают керамическую пластинку для фиксации контактов болтами.

- На передней панели устанавливают переключатель с тремя контактами и подсоединяют к нему спирали с помощью изолированных электропроводов.

- Проверяют правильность подключения контуров. Должно быть три варианта интенсивности нагрева. Один контур — самая низкая, второй контур — средняя и оба контура — самая сильная.

- Просушивают конструкцию 1,5-2 месяца, потом включают на полную мощность и ждут, пока не перестанет идти пар изнутри. После этого печь готова к эксплуатации.

Соорудив печку для обжига глины своими руками, начинающие мастера керамики могут приступать к творению первых художественных работ. Глина позволяет делать сказочные произведения, ведь вылепить из неё можно всё что угодно. Главное — автору не мешать своей фантазии воплощать задуманное.

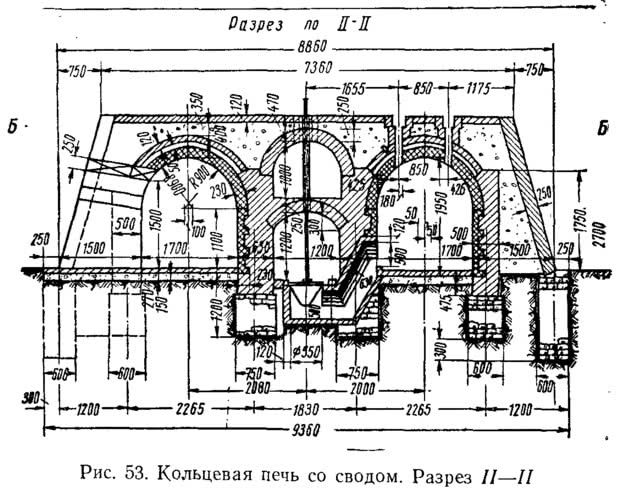

Рис. 53. Кольцевая печь со сводом При годовой производительности завода более 400 тыс. кирпичей целесообразнее вместо напольных печей применять кольцевые кирпичеобжигательные печи. В кирпичной промышленности наиболее распространены обычные кольцевые печи со сводами. Устройство такой печи небольшого объема показано на рис. 53.

Однако на колхозных предприятиях в целях удешевления строительства более целесообразно сооружать небольшие кольцевые печи без сводов. Постройка таких печей обходится немного дороже напольных, рассчитанных на такую же производительность. Между тем обслуживание кольцевых печей, хотя бы и бессводовых, значительно легче и удобнее, чем напольных. Качество кирпича, обжигаемого в кольцевых печах, выше, а расход топлива на обжиг каждой тысячи кирпичей в 2—3 раза меньше, чем в напольных печах. Благодаря этим преимуществам, а также возможности сжигать в таких кольцевых печах любое местное топливо они получили большое распространение.

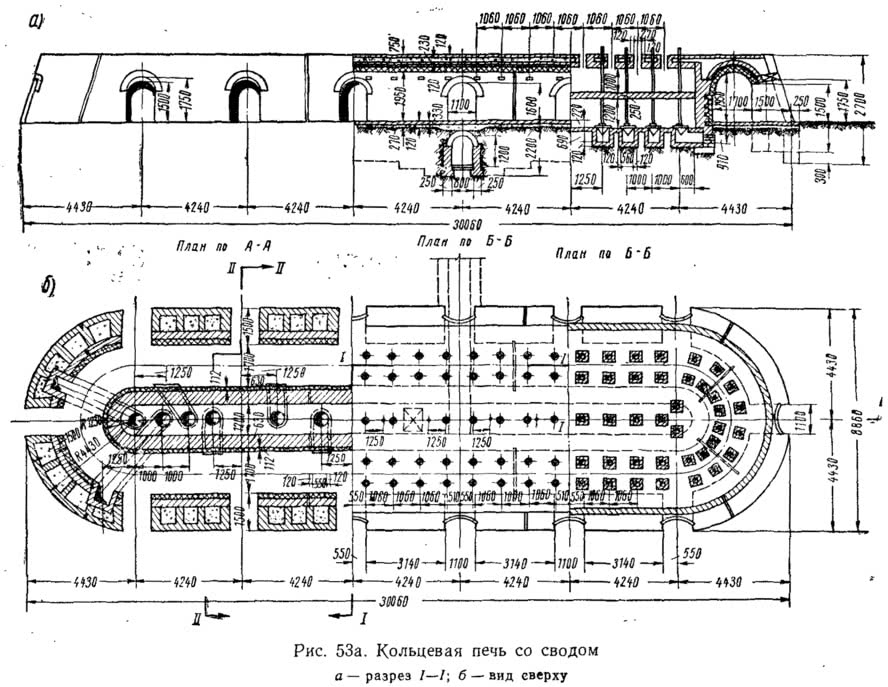

Рис. 53а. Кольцевая печь со сводом Бессводовая кольцевая печь отличается от обычной кольцевой только тем, что она заглублена в землю и не имеет свода. Эта печь представляет собой два сделанных в земле параллельных канала, соединенных по концам закруглениями в замкнутое вытянутое кольцо. Этот вытянутый кольцевой канал называется обжигательным каналом. В него загружают для обжига кирпич-сырец. После загрузки сырца его покрывают временным настилом, подобным устраиваемому в напольных печах. При выгрузке обожженного кирпича этот настил каждый раз разбирают, а при садке устраивают вновь. Эти печи приведены на рис. 71—74.

В настиле делают отверстия, располагаемые рядами поперек обжигательного канала. Ряды располагаются на расстоянии около 90 или 106 см (т. е. на длину трех с половиной или четырех кирпичей) друг от друга. В каждом ряду делают по три-четыре отверстия. Ряды этих отверстий, предназначенных для загрузки в печь топлива, называют топливными рядками. Отверстия в настиле на время обжига закрывают съемными крышками, а в остальное время кирпичами, которые укладывают плашмя.

Топливо в кольцевых печах забрасывается непосредственно на обжигаемый кирпич, который накаляется настолько, что это топливо загорается от соприкосновения с кирпичом.

Для отвода дыма устраивают центральный дымовой канал, который располагают вдоль печи между внутренними стенами обжигательного какала. Он соединяется с обжигательным каналом небольшими боровками-очелками, расстояния между которыми по длине обжигательного канала принято считать длиной камеры обжигательного канала.

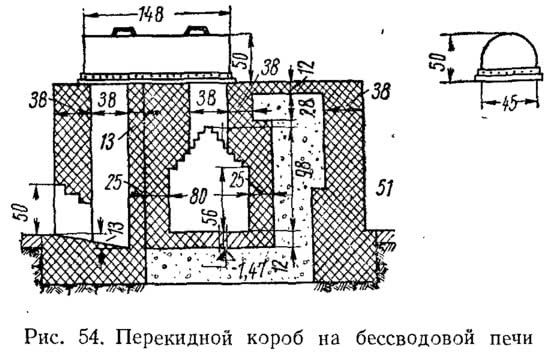

Рис. 54. Перекидной короб на бессводовой печи Поскольку в обжигательном канале нет никаких постоянных перегородок его делят на камеры условно. Для подключения нужной части обжигательного канала к центральному дымовому каналу последний против каждого очелка имеет в своде отверстия. Во время подключения с очелка и с расположенного рядом отверстия в своде дымового канала снимают крышки и оба этих отверстия накрывают общим металлическим перекидным коробом (рис. 54). При этом дымовые газы начинают поступать из данной камеры обжигательного канала через очелок вверх, проходят под перевернутым коробом через отверстие в центральный дымовой канал и уходят в дымовую трубу. Когда надо прекратить тягу в камере, короб снимают, а верхние отверстия очелка и дымового канала снова накрывают крышками.

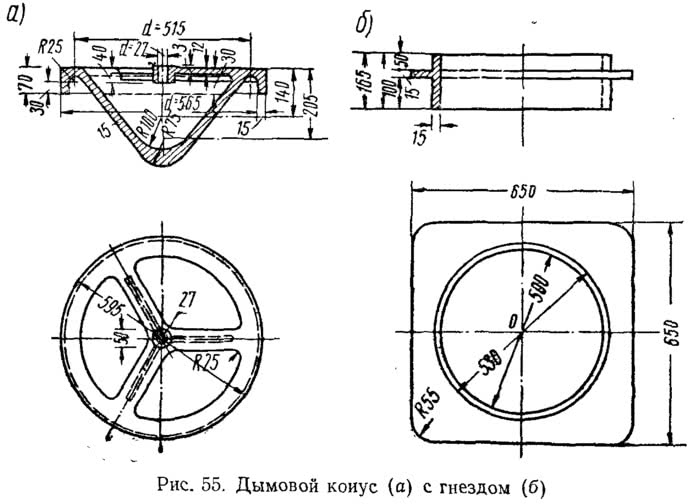

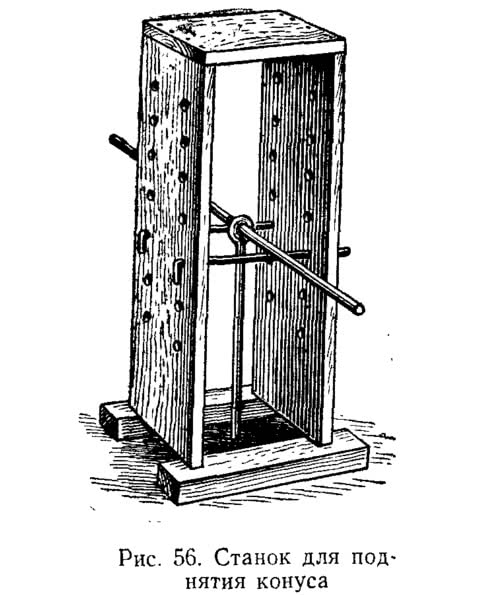

Рис. 55. Дымовой конус с гнездом Для регулирования тяги в кольцевых печах вместо перекидных коробов можно пользоваться также так называемыми дымовыми конусами (клапанами). В этом случае обжигательный канал в каждой камере печи соединяют дымоходом (очелком) с центральным дымосборным каналом. В местах примыкания к последнему дымоходы выполняются в виде сложенных из кирпича вертикальных круглых колодцев. В верхнюю часть каждого колодца вставляют чугунное гнездо конуса (рис. 55). Вокруг него в кирпичной кладке оставляют кольцевое углубление, которое заполняют крупнозернистым песком. Сверху гнездо накрывают конусом, также изготовленным из чугуна. В центре крестовины конуса имеется отверстие для его крепления к стальному стержню, который пропущен кверху сквозь свод дымосборного канала. При помощи этого стержня конус можно поднимать и опускать, регулируя тягу. При опускании конуса борта его погружаются в песок, насыпанный в кольцевую выемку вокруг гнезда, что обеспечивает плотность закрытия дымохода.

Рис. 56. Станок для поднятия конуса Для поднятия и опускания дымовых конусов пользуются переносными деревянными станками (рис. 56) или специальными винтовыми подъемниками.

Кольцевая печь действует непрерывно. Будучи один раз разожженной, она может работать без перерыва много месяцев.

Таким образом, огонь непрерывно проходит через находящийся впереди сырец. Скорость продвижения огня на небольших печах составляет около 8—10 м в сутки, но при форсированном обжиге может достигать 25 м и более в сутки. В зависимости от скорости обжига огонь в течение 1 месяца проходит по всему кольцу обжигательного канала от 3—4 до 10 раз, т. е. печь, как говорят, делает до десяти оборотов в месяц.

Одновременно с продвижением огня происходят садка в печь сырца и выгрузка готового кирпича. Садка и выгрузка должны быть организованы так, чтобы впереди огня постоянно было несколько камер с загруженным сырцом, а сзади — несколько камер с обожженным, остывающим кирпичом.

Как уже указывалось, в кольцевых печах расходуется в 2—3 раза меньше топлива, чем в напольных. Такая экономичность работы кольцевых печей объясняется рациональным использованием в них всего получаемого тепла.

Горячие дымовые газы в кольцевых печах, прежде чем попасть в центральный дымосборный канал и уйти в трубу, проходят через несколько камер с находящимся в них сырцом. Отдавая свое тепло этому сырцу, они просушивают его и нагревают, а в трубу поступают уже охладившимися до 120—150°. Таким образом, первые стадии обжига, т. е. выпаривание влаги и подогрев сырца на дыму, происходят в кольцевых печах за счет отходящего тепла дымовых газов; в напольных же печах на эти процессы приходится специально расходовать значительное количество топлива.

В кольцевых печах используется и тепло остывающего кирпича. Весь необходимый для горения топлива воздух поступает в зону взвара со стороны выгрузки готового кирпича и проходит через несколько камер с остывающим кирпичом. При этом воздух, охлаждая кирпич, нагревается от него и попадает в зону взвара уже с высокой температурой, способствуя сокращению расхода топлива на обжиг. Между тем в напольных печах тепло от охлаждения кирпича никак не используется и воздух для горения поступает в топки холодным, с обычной наружной температурой.

Садка и обжиг в кольцевых печах

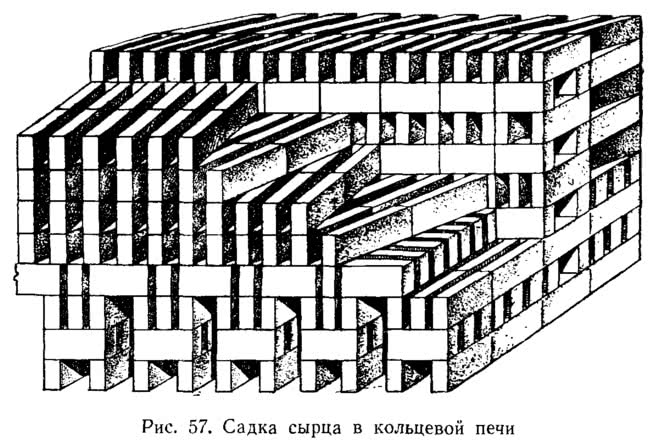

Рис. 57. Садка сырца в кольцевой печи Садку сырца в кольцевых печах производят следующим образом (рис. 57). Вначале на выровненном поду печи из сырца выкладывают так называемые ножки. На под вдоль канала ставят кирпичи на расстоянии 12 см друг от друга. На них накрест ставят по три кирпича в два, три или четыре ряда по высоте. Длина и ширина ножки равна длине кирпича, а высота зависит от зольности топлива и принимается с таким расчетом, чтобы полтора-два ряда кирпича по высоте ножек оставались после обжига незасыпанными золой.

Между ножками в направлении ширины обжигательного канала оставляют промежутки по 12—15 см. Эти промежутки по верху ножек перекрывают устанавливаемыми поперек кирпичами; в промежутки между ними ставят продольные кирпичи. Таким образом, перекрытие ножек представляет сплошной ряд кирпича во всю ширину печи.

По длине обжигательного канала ножки ставят вплотную одна к другой, оставляя между ними промежуток только против дымоотводного очелка. Тем самым па поду печи вдоль обжигательного канала между ножками образуются подовые каналы, пересекаемые на каждой камере поперечным дымоотводным каналом против очелка.

Начиная с перекрытия ножек, садку ведут разными способами, чаще всего в елку. Однако садка в елку в кольцевых печах существенно отличается от садки в елку в напольных печах. При садке в елку в кольцевой печи все кирпичи ставят вдоль обжигательного канала немного наискось, в одном по высоте ряду — в одну сторону, а в следующем по высоте ряду — в другую. Между кирпичами оставляют промежутки по 3—4 см, а в верхних рядах — приблизительно в толщину пальца.

Следующую по длине печи елку ставят вплотную к первой с тем же направлением кирпичей в соответствующих рядах. Кирпичи при этом ставят тычок в тычок, чтобы щели между ними вдоль печи получались сквозными для возможности прохода горячих газов, а не зигзагообразными, как в напольной печи. Так при расстояниях между осями топливных рядков 105 см вдоль печи ставят каждый раз по три елки, а четвертую, которая приходится под отверстиями топливного ряда, выкладывают в виде решетки. В ней чередуются по высоте ряды кирпичей, поставленные то вдоль, то поперек печи.

В поперечных рядах кирпичи ставят не по 3 шт. на длину стоящего ниже вдоль печи кирпича, как в ножках, а только по 2 шт. так, чтобы между этими кирпичами оставались широкие (12—13 см) промежутки, образующие в каждом поперечном ряду канал во всю ширину печи.

Кирпичи в продольных рядах образуют как бы колосниковую решетку, на которой задерживается и сгорает загружаемое через отверстия в настиле топливо. Для равномерного распределения топлива по высоте обжигательного канала необходимо правильно разместить промежутки между стоящими вдоль печи кирпичами топливной решетки в разных по высоте рядах. При этом промежутки одного ряда должны находиться не под промежутками, а под кирпичами следующего по высоте ряда. Тогда все загружаемое сверху мелкое топливо не будет проваливаться вниз через сквозные щели, а, пересыпаясь с кирпича на кирпич, распределится веером по всей высоте решетки.

При обжиге кирпича дровами под топливными рядками вместо решетки на всю высоту канала оставляют промежуток, в котором лишь в редких местах делают упоры из выступающих кирпичей, соединяющих елки по одну и другую сторону топливного рядка.

Расстояние между двумя топливными рядками, в котором помещаются три елки и топливная решетка для мелкого топлива или прогар для дров, называют подсадкой. В зависимости от длины камеры в ней бывает от четырех до шести подсадок.

Когда очередная камера загружена и в ней установлена новая ширма, ближайшая от огня ширма сжигается и их общее количество впереди огня остается прежним.

Кольцевую печь разжигают, когда загружено четыре-пять камер, причем одновременно с розжигом, который занимает 3—4 дня, продолжают вести садку. Розжиг начинают с малого огня или окура, который ведут через топки, устроенные во временной поперечной кирпичной стенке так же, как в напольной печи. Для создания тяги к обжигательному каналу вначале присоединяют вторую от временных топок камеру, затем третью и т. д.

Когда кирпич, посаженный в ближайших от топок подсадках, начнет приобретать красный накал, на него можно начать сыпать понемногу топливо. Засыпку производят через верхние топливные отверстия, не прекращая при этом огонь и во временных топках.

Постепенно накал распространится на следующие рядки и, лишь когда зона взвара достигнет второй-третьей камеры, т. е. 10—15 топливных рядков, топки во временной стенке закрывают (оставляя, однако, небольшие отверстия у пода для доступа воздуха) и продолжают вести огонь только за счет топлива, засыпаемого сверху. На этом розжиг печи считается законченным и начинается нормальное продвижение огня с приемкой на взвар новых рядков и отбрасыванием задних.

Когда огонь отойдет от места розжига на четыре с половиной-пять камер, стенку с временными топками постепенно разбирают (не всю сразу, а в течение 1—2 суток) и начинают выгружать кирпич.

Количество ежедневно выгружаемого кирпича должно соответствовать количеству сырца, посаженного в печь.

Производительность кольцевых печей обычно определяют по объему обжигательного канала, а работу печи оценивают съемом кирпича с 1 м 3 обжигательного канала в 1 месяц. В небольших колхозных кольцевых печах, работающих на естественной тяге от небольшой дымовой трубы, съем составляет около 750—1000 шт. с 1 м 3 обжигательного канала в 1 месяц. Это значит, что при средней плотности садки 250 кирпичей на 1 м 3 огонь в течение 1 месяца проходит через 1 м 3 канала 3—4 раза или, иначе говоря, печь делает в месяц три-четыре оборота.

Для ускорения продвижения огня, т. е. повышения производительности печи, требуется соблюдать ряд условий. Одним из условий является необходимость садить в печь, особенно в нижние ряды садки, достаточно высушенный сырец, что не только ускоряет ход огня, но и позволяет повысить качество кирпича и сэкономить топливо. В крайнем случае, при недостатке сухого сырца, недосушенный сырец можно садить в верхние ряды. В нижних же рядах влажность сырца не должна превышать 12%, а в ножках садки — 40%.

Весьма важно также применить сухое топливо, а на передние рядки по возможности длиннопламенное.

Следующим условием является достаточно сильная тяга, при которой не менее половины зоны взвара находилось бы, как говорят, под разрежением. Величину разрежения проверяют, открывая крышку над топливным отверстием. Если накаленный кирпич под открытой крышкой быстро покрывается темным налетом от засасываемого через отверстие холодного воздуха, значит в этом месте печь находится под разрежением; если же кирпич сохраняет светло-красный накал, налетом не покрывается и из отверстия бьет кверху струя горячего воздуха, значит в этом месте не разрежение, а давление.

Для ускорения продвижения огня необходима также развитая, но не слишком большая зона взвара (например, в 16-камерной печи на взваре надо держать около 12 рядков, а в 14-камерной 9—10 рядков).

Наконец, важным условием является опыт обжигальщиков, правильное ведение ими обжига. Топливо нужно загружать своевременно во все рядки, начиная всякий раз с передних рядков и кончая задними, т. е. против хода огня (так как при обратном порядке загрузки топлива дымовые газы мешали бы наблюдать за состоянием огня). Топливо надо загружать небольшими порциями, но почаще— примерно через каждые 10—15 мин.

В 1950 г. получил большое распространение новый, высокопроизводительный метод обжига кирпича в кольцевых печах, разработанный П. А. Дувановым. Применение этого метода позволяет значительно ускорить продвижение огня и довести месячный съем кирпича с 1 м 3 обжигательного канала до 2—3 и более тыс. шт.

Главные особенности метода П. А. Дузанова: разреженная садка сырца в печь, удлинение зоны дыма, небольшое сокращение зоны взвара, сокращение расстояний между рядками отверстий для засыпки топлива и учащенная засыпка топлива мелкими порциями.

Рис. 58. Садка сырца по методу Дуванова Плотность садки при этом методе составляет 180—200 шт. на 1 м 3 . Садка (рис. 58) производится в елку, причем между кирпичами оставляют промежутки по 4—6 см. Колосниковую решетку под топливными рядками выкладывают только из кирпичей, устанавливаемых вдоль печи.

Колосниковые кирпичи ставят через каждые два ряда по высоте, т. е. в третьем, шестом, девятом и так далее рядах. Их располагают в оставленном под топливным рядком промежутке шириной 12—45 см между двумя елками на кирпичи, на которые и опираются своими концами кирпичи колосниковой решетки. В елках, связанных решеткой, кирпичи ставят против колосников более косо, чем в остальных рядах. Колосниковые кирпичи нужно ставить тем реже, чем крупнее используемое топливо.

Ножки и их перекрытие делают обычным способом, как указывалось выше. Длина подсадки (расстояние между центрами топливных трубочек по длине печи) вместо 105 см составляет около 90 см. Зона дыма должна занимать около одной трети длины всего обжигательного канала, а зона взвара — не превышать 10—12 рядков.

При описываемом методе обжига топливо засыпают мелкими порциями (по 150—200 г в каждое отверстие) примерно через каждые 6—8 мин., причем в передние рядки загружают порции вдвое меньшие, чем в остальные рядки зоны взвара. Таким образом, топливо засыпают почти непрерывно и равномерно, что обеспечивает интенсивное горение в зоне взвара и, следовательно, быстрое продвижение огня.

Рис. 59. Совок и крючок для загрузки топлива в кольцевую печь Обжигальщики на кольцевой печи должны иметь следующий инвентарь: для съемки и надевания крышек топливных отверстий — крючки из толстой проволоки, длинный железный штырь для контроля влажности сырца и пробивания шлака, накапливающегося в верхней части садки, совок емкостью 1,5—2 кг для засыпки мелкого топлива (рис. 59). Кроме этого, на печи должны быть бочка с водой и ведра на случай загорания надпечного шатра, а также тачки для подвозки топлива, стол со скамейкой для записей о работе печи; для садки сырца должна быть переносная скамейка и деревянный желоб, по которому сырец опускают вниз.

При правильном ведении обжига в кольцевых печах обеспечивается весьма высокое качество кирпича.

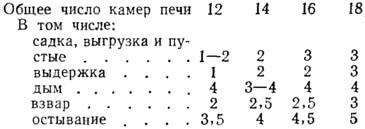

Главное условие для этого — соблюдение режима обжига, который у кольцевых печей характеризуется распределением обжигательного канала по зонам. Для простейших кольцевых печей рекомендуется следующее количество камер по зонам:

Это распределение является примерным и для каждого завода должно быть уточнено на основе опыта.

Когда проработавшую несколько месяцев печь требуется остановить, за последней загруженной камерой выкладывают временную глухую стенку, до которой огонь доходит и останавливается.

Производственный процесс глиняных кирпичей учитывает их обжиг. При этом спекаются все очень маленькие частицы материала на уровне молекул, что приводит к появлению своеобразной керамики. Необходимо выделить, что температура обжига кирпича должна составлять не менее 900 градусов, чтобы обеспечить полное влажностное испарение из материала и его дальнейшую прокалку.

Учтя этот показатель и необходимость материалов в значительных объемах, для прокалки применяют особые печи. Их главной задачей считается производство одинакового нагрева до нужной температуры и будущего постепенного остывания. Материал при этом в них закладывается партиями, но с учетом влияния на каждую единицу изделия.

Обожженный кирпич из глины считается одним из очень распространенных и древнейших материалов для строительства во всем мире

Любительское фото одного из древнейших способов обжигания кирпича, который подразумевает специализированную установку с дальнейшим закапыванием в песок и разведением огня в середине

Виды печей

За всю историю производства этого материала было придумано различное много конструкций для обжига. Они все обладали собственными нестандартными параметрами и имели различные плюсы и минусы.

В настоящее время очень популярны туннельные печи для обжига кирпича и их аналоги, которые работают по кольцевому принципу.

В минувшем веке печи для производства кирпичей фактически ничем не отличались от обыкновенных устройств для нагревания или отопления. Но из-за собственной непрактичности и небольшой продуктивности они были заменены на конвейеры

Устройства туннельного принципа загрузки

Эта печь собой представляет длинную камеру, которая сильно напоминает туннель. В ней находятся элементы нагрева, выводящие устройство на режим функционирования. При этом необходимо выделить, что сама камера разделена на несколько секций, в любой из которых поддерживается конкретная температура.

Перемещение материала в середине печи выполняется при помощи специализированных толкателей, которые взаимодействуют с тележками, помещенными на рельсы в середине установки. При этом весь процесс изготовления может быть абсолютно автоматизирован, что выполняет его экономней. Благодаря этому этот тип устройств более распространён и очень востребована.

Внешний вид печи туннельного типа с камерами загрузки и выгрузки по завершении рабочего цикла и с поднятыми дверками

Принцип изготовления кирпичей в туннельных печах выглядит так:

- На поддон первой тележки устанавливают сырые кирпичи в пару рядов. При этом высота загрузки не должна быть больше 1 м, чтобы изделия не деформировались в процессе прокаливания.

- Дальше с помощью автоматики и толкателей, тележка въезжает в туннель, где в первую очередь попадает В первые камеру.

Принцип расположения сырых изделий на вагонетке для одинакового прокаливания и устранения появления деформации и разрушения материала

- Классическая технология обжига кирпича подразумевает подготовительное подсушивание, из-за которого происходит самое большое извлечение влаги из изделий, но исключительно при постепенном нагреве. Если бы печь сразу набрала большую температуру, то материал бы просто порвало под влиянием резкого испарения.

- Со временем, которое для любого вида кирпичей и даже для некоторых партий различное, автоматика перемещает прогретый материал в территорию с температурой 900-950 градусов. При этом его место, а камере подогрева сразу занимает новая партия.

Туннельные печи делают производственные объемы продукции за незначительный период времени

- При подобной температуре очень маленькие частицы полностью спекаются между собой, а межкристаллическая влага полностью убирается. Благодаря этому процесса выходит материал по собственным свойствам и наружному виду схожий на керамику, если учесть то, что она делается точно аналогичным способом.

- После того, как обжиг кирпича в туннельной печи выполнен, ему нужно обеспечить одинаковое остывание. Для этого автоматика перемещает материал в последнюю камеру, где температура ощутимо ниже, что приводит к охлаждению.

- На завершальном этапе, готовая продукция выезжает из туннеля с помощью толкателей. Впрочем кирпичи должны целиком остынуть, не испытывая на себе воздействия механики и сильных перепадов. Благодаря этому их не трогают до той поры, пока не окажется готовой новая партия.

Необходимо выделить, что туннельная печь, собой представляет настоящий конвейер, оборудованного сложной автоматикой и очень дорогим оборудованием. Но в масштабах производства она просто незаменимая и дает возможность выдавать огромные объемы в минимально возможное время. При этом не надо привлечь много рабочих, так как общий процесс фактически абсолютно автоматизирован. (см. также публикацию Жаропрочный огнеупорный кирпич – все о нем )

Совет!

Эти виды печей довольно энергоемкие, но вышедши на режим функционирования, они полностью оправдуют все затраты, которые связаны с эксплуатацией.

Благодаря этому мастера предпочитают не останавливать установку, а работать с самой большой эффективностью в три смены.

За всем процессом, при применении устройств такого типа и сегодняшней автоматики, может смотреть только один человек, что существенно облегчает работу и уменьшает затраты

Кольцевые устройства

Рабочий принцип такого устройства построен на теплообмене и движении масс воздуха. А дело все в том, что кольцевые печи для обжига кирпича собой представляют большой ряд секций (от 14 до 36), которые расположены рядом между собой, образовывая кольцо.

Каждая секция оборудована собственной камерой сгорания, однако имеет общую вентиляционную систему. Аналогичным образом, изделие проходит все стадии прокаливания, пребывав в одном сегменте. Его подготовительный нагрев и остывание предоставляют соседние части, которые отделяются один от одного только толстыми листами бумаги, при горении которой, происходит температурный обмен.

Кольцевая производственная печь конвейерного типа также не просит немалого количества персонала , но практически она считается туннельным устройством, которое сделали в виде кольца

Рабочий принцип печей аналогичного типа очень прост и заключается он в том, что изделия пройдут полный цикл обжига в одной части. Нагреваясь за счёт соседней камеры, закаливаясь от своего топлива и остывая, пользуясь температурой дальнейшей части. Это дает возможность существенно сэкономить и превратить работу в конвейер. (см. также публикацию Кирпич для отделки каминов и печей – общие требования и обзор изготовителей )

Принцип расположения зон в кольцевых печах

Необходимо выделить, что делать кирпич строительный в подобных конструкциях без потерь в качестве нельзя. Данные печи не обеспечивают постоянного контроля над режимом температур, а первые модели данных устройств совсем не имели приборов для измерений. Также для произведения работы нужно некоторое количество персонала рабочих, а работать необходимо будет в три или 4-ре смены.

Совет!

Этот тип печи чрезмерно большой для индивидуального применения и технически устарел для сегодняшнего производства.

Благодаря этому не нужно полагаться на аналогичный способ обжига, а искать более обычные и доступные способы.

Нарушение технического процесса ведет к деформированию изделий

Нужно ли делать кирпичи дома?

Рассмотрев способы закалки, которые предлагает туннельная и кольцевая печь, можно заключить , что общий процесс обжига считается настолько сложным и продолжительным, что заниматься им собственными силами сложно, а создавать для этого свою печь просто глупо .

Частично такое заявление правильно и имеет под собой серьезное основание:

- А дело все в том, что в настоящее время нет дефицита на подобный материал для строительства, как кирпич.

- Для произведения установочных работ можно применять изделия, которые уже употреблялись, что воплощает производство для своих нужд в настоящее расточительство.

- Кол-во брака в процессе изготовления собственными руками будет значительно выше, а перекаленный материал для вторичного применения не годится. Это также вызовет лишние траты.

Своим производством кирпичей в Индии занимается целая каста, в который секреты изготовления передаются от отца к сыну

- Но некоторые умельцы полагают, что изготовление кирпича собственноручно придаёт особенный шарм будущей постройке и даст возможность получить материал с специальными качествами и свойствами.

При этом для производства маленьких партий можно применять муфельные устройства с электрическим нагревом. Также подойдут и стандартные печи, использующие дрова или уголь, но выход с них очень мал.

Совет!

Принимая решение о самостоятельном изготовлении кирпичей и их обжиге стоит подробно выучить все позитивные и негативные нюансы данного процесса и сделать подходящие выводы.

В другом случае можно получить плохую продукцию, которая по собственной себестоимости может быть более, чем заводской кирпич.

В Афганистане кирпичи просто закапывают в землю с разработкой маленьких пустых мест между ними, где и разжигают огонь, который поддерживают в течении 20 дней

При подборе, создании или применении печей для обжига появляются разные трудности, которые может решить определенная термическая установка, однако при этом могут появляться иные проблемы.

- Самой особой сложностью в процессе изготовления кирпичей считается процесс экономии на топливе. А дело все в том, что стоимость материалов для розжига очень большая, а при учете того, что производственная технология просит выполнения нескольких режимов и больших температур, то расход будет очень большим. Благодаря этому пытаются задействовать нагрев одного цикла для остальных партий.

- Второй сложностью при выборе печи считается ее продуктивность. Даже хорошее и эффективное устройство, производящее 10 — 30 единиц материала в течении дня, можно считать абсолютно не продуктивным и не рентабельным. Это также стало главной причиной для организации цикличного производственного процесса.

Невысокая продуктивность муфельных печей не дает возможность применять их для производства кирпича в очень больших масштабов

- По мнению некоторых экспертов технически легче делать двойной белый кирпич М 150 чем заниматься обжигом глиняных изделий или керамики которые предназначены для изготовления материалов для строительства.

- Контроль температуры нагрева также можно отнести к сложностям производства. А дело все в том, что качественные приборы для его выполнения имеют большую стоимость и нуждаются в периодическом обслуживании и проверке. При этом для достижения положительного результата необходимы точные измерения с небольшой погрешностью.

При самостоятельном изготовлении риск появления брака намного больше

В представленном видео в данной заметке вы сможете найти дополнительную информацию по этой теме, которая даст возможность выяснить подробно о печах для обжига кирпича. На ее основании делаем вывод, что самостоятельное изготовление такой продукции просит разработки определенного технического проекта для конкретного типа материалов.

Тоже необходимо задействовать данные типы устройств, для обжига, которые бы были довольно экономны, продуктивны и могли делать некоторое количество продукции за один цикл. Благодаря этому мастера полагают, что легче выбрать материал который готов, чем заниматься его изготовлением для своих нужд.

Печи для обжига

В кафельной промышленности используют кольцевые и туннельные печи .

Кольцевая печь непрерывного действия имеет обжигательный канал в форме вытянутого кольца (рис. 11). Обжигаемые изделия в канале неподвижны, а территория обжига постоянно перемешается по материалу. Тепловой носитель из зоны обжига переходит по обжигательному каналу в территорию подогрева, где применяется для нагрева сырца и испарения из него влаги. Горючее (твёрдое, жидкое или газообразное) подается через топливные трубки, находящиеся в своде печи на расстоянии около 1 м одна от другой.

Весь канал условно поделен на 12—36 камер, имеющих в стене рабочие окна для загрузки и выгрузки изделий. Теплота, отдаваемая обожженными изделиями при остывании, поступает в территорию обжига. К минусам кольцевых печей можно отнести неравномерность обжига изделий по сечению канала, отсутствие полной механизации, большие расходы ручного труда, трудные рабочие условия.

В кольцевую печь сырец поступает с влагой не больше 5%. Во время работы 20-камерной печи длительность обжига кирпича по зонам: подготовки — 15—17 ч, обжига — 12—16 ч, закала —6—10 ч, остывания — 12—20 ч. П. А. Дуванов и его последователи, меняя режим обжига и вид садки, добились сокращения общего цикла обжига кирпича (рис. 12), что повысило продуктивность печей до 3000 шт. и более на 1 м 3 объема печи и уменьшило расход условного топлива на обжиг 1000 шт. кирпича до 90—120 кг.

Рис. 11. Рабочая схема (а) и разрез (б) кольцевой печи 1— дымовые очелки; 2 — дымовой конус; 3 — канал для дыма; 4 — ходок; 5 — рассыпной строй; 6 — клапан рассыпного строя; 7 — штанга; 8 — топливные трубы

Рис. 12. Режим обжига в кольцевых печах 1 — простого кирпича (по П. А; Дуванову); 2— пористо-дырчатого кирпича; 3 — семищелевых камней; 4 — сырца очень высокой влажности

Кольцевые печи обжига поризованного керамического камня

Кольцевые напольные печи применяются для производства поризованного керамического камня на производстве одинаково с туннельными печами. Эти печи пришли на смену печам конструкции Гофмана и являются, по существу, их потомками.

Кольцевая печи состоит из четного численности камер, в которые при помощи цехового крана выполняется загрузка сырца и выгрузка готовых изделий. Кол-во камер печи в большинстве случаев может составлять от 14 до 22. Размеры камеры устанавливается величиной пакета сырца. Камеры идут один за другим в 2 ряда по ширине, между камерами печи размещается канал для убирания продуктов горения. Торцевые камеры (по две с каждого торца печи) соединяются обводными каналами. Печи работают на одном или 2-ух огнях, другими словами кол-во зон обжига в кольцевой печи составляет одну или две.

Футеровка печи создается из шамотных огнеупоров. В конструкции печи МАКИБА ТЕХНОЛОДЖИ предусматривается выполнение наружнего металлического кожуха из листовой и профилированной стали чтобы исключить фильтрации газов дыма через футеровку. Верх печи перекрывается снимающимися крышками, футерованными керамоволокнистыми блоками модулей.

Отопление печи выполняется при помощи быстроходных импульсных горелок, устанавливаемых в 2 ряда по высоте печи в боковых стенах. Горелки оборудованы электродами розжига и контроля факела, нужной запорно-регулирующей арматурой. Особые алгоритмы (к примеру, режим качающегося пламени) управления теплопроизводительностью печи дают возможность делать качественный обжиг, за счёт обеспечения высокой равномерности теплового поля.

Кольцевая печь с теплотехнической точки зрения считается достаточно необычным агрегатом. Связывают это с тем, что его нельзя прямо отнести ни к агрегатам непрерывного действия, так как процесс обжига в взятой отдельно камере идет во времени, ни к агрегатам периодического действия, так как процесс обжига в общем идет постоянно (через установленный временной промежуток к огню дополнительно ставится и снимается одна камера).

Пример установки системы обогрева и автоматизированного управления тепловым режимом обжига

Читайте также: