Кипящий слой своими руками

Обновлено: 04.07.2024

Кипящий слой

Кип я щий сл о й, псевдоожиженный слой, состояние слоя зернистого сыпучего материала, при котором под влиянием проходящего через него потока газа или жидкости (сжижающих агентов) частицы твёрдого материала интенсивно перемещаются одна относительно другой. В этом состоянии слой напоминает кипящую жидкость, приобретая некоторые её свойства, и его поведение подчиняется законам гидростатики. В кипящем слое достигается тесный контакт между зернистым материалом и сжижающим агентом, что делает эффективным применение кипящего слоя в аппаратах химической промышленности, где необходимо взаимодействие твёрдой и текучей фаз (диффузионные, каталитические процессы и др.).

Аппараты с кипящим слоем широко применяются в промышленности благодаря простоте устройства, интенсивности действия, лёгкости благодаря простоте устройства, интенсивности действия, легкости автоматизации, относительно небольшому гидравлическому сопротивлению слоя (независимо от скорости ожижающего агента. Помимо осуществления химических процессов, их используют для адсорбции веществ из газов и жидкостей, теплообмена, сушки твердого материала, а также для его перемешивания, классификации и транспортировки. Примером, наглядно демонстрирующим работу аппарата с кипящим слоем, является действие установки для сушки в кипящем слое (). Воздух поступает через фильтр 1 и калорифер 2 в сушильную камеру 3, где создаётся кипящий слой материала, подаваемого шнеком 4. После обеспыливания в циклоне 5 и очистки в фильтре 6 воздух выбрасывается в атмосферу вентилятором 7. Высушенный материал переливается через порог 8 и удаляется из аппарата. Другим примером аппаратов такого типа является кипящего слоя печь.

К недостаткам аппаратов с кипящим слоем относятся истирание частиц твёрдого материала, унос их потоком сжижающего агента, эрозия аппаратуры, ограниченный диапазон скоростей сжижающего агента.

Лит.: Гельперин Н. И., Айнштейн В. Г., Кваша В. Б., Основы техники псевдоожижения, М., 1967; Забродский С. С., Гидродинамика и теплообмен в псевдоожиженном (кипящем) слое, М. — Л., 1963; Лева М., Псевдоожижение, пер. с англ., М., 1961.

Как известно, в морском аквариуме вопрос о качестве водоподготовки является гораздо более сложным, чем в пресноводном. Морская вода имеет уникальный стабильный состав, к малейшему изменению которого очень чувствительны большинство рыб и все беспозвоночные, особенно те, что населяют риф. Растворить соли в пресной воде и на первом этапе создать биологическое равновесие не сложно, гораздо сложнее поддерживать требуемые показатели в заселённом аквариуме, где происходит постоянное накопление продуктов метаболизма животных. Неизбежно повышение нитратов, фосфатов и других веществ, крайне негативно влияющих на самочувствие беспозвоночных.

Одним из эффективных способов, позволяющим эффективно улучшить качество воды, является применение фильтров кипящего слоя на основе биогранул (Biopellet), которые разработаны специально для проточных морских фильтров.

- Положительное воздействие биогранул BioPellets на качество воды базируется на принципе иммобилизации.

Загрязняющие воду вещества, в основном, нитраты и фосфаты, преобразуются в бактериальную массу, за счет чего и происходит очистка воды. Новая формула NP-reducingBioPellets состоит из полностью (на 100%) биологически разлагаемого полимера.

Биогранулы способствуют росту огромного количества аэробных бактерий, которые впоследствии одновременно усваивают как нитраты, так и фосфаты. Бактерии потребляют углеводы из биогранул, тогда как азот и фосфор они усваивают из загрязненной воды.

Именно такое преобразование биогранул (BioPellets) одновременно с неорганическим азотом и фосфором в микробиологическую массу именуется иммобилизацией. В дополнение к этому, формируются анаэробные слои, что способствует дополнительной денитрификации.

Избыточное количество бактерий служит кормом для губок и кораллов, большая же их часть удаляется скиммером, подключенным к реактору. Таким образом, организуется удаление избытка нежелательных питательных веществ из аквариума. Стоит также добавить, что биологически разлагаемые полимеры, из которых и состоятбиогранулы, помимо морской аквариумистики, используются станциями очистки сточных вод.

Вот некоторые из наиболее распространенных брендов, производящих фильтры и биогранулы:

Warner Marine Eco bak

Biopellet "All In One"

Sea-slug Phosballs (Морской слизень)

Two Little Fishies NPX Biopellets

Reef Octopus Bio Spheres

Reef Dynamics NOPO Biopellets (Динамикарифа)

Изначально термопластичные порошковые покрытия наносились погружением в флюидизированный слой. Этот метод состоит в следующем. Напыление происходит в специальном контейнере, вдоль дна которого располагается отсек, отделенный мелкопористой мембраной, пропускающей воздух, но не пропускающей твердых частиц.. В этот отсек, расположенный под давлением подается воздух. Он проникает через мембрану. При прохождении сжатого воздуха через контейнер, частицы порошка суспендируются в воздушном потоке. В этом суспендированном состоянии, названном флюидизацией, воздушно-порошковая смесь ведет себя подобно жидкости.

Конвекционное нанесение в кипящем слое

Конвекционное нанесение порошкового покрытия в кипящем слое достигается за счет предварительного нагрева металлической детали и погружения ее во флюидизированный порошок. Порошок при контакте с разогретым металлом оплавляется и образует сплошную толстую (250-500 микрон) пленку на поверхности изделия. Если деталь не имеет достаточной массы и теплоемкости для полного оплавления порошка, ее следует нагреть дополнительно после нанесения покрытия. Обычно это происходит в течение 3-5 минут при 200-260°С.

Электростатическое осаждение в псевдоожиженном слое

Для электростатического нанесения в псевдоожиженном слое используется то же самое флюидизационное оборудование и аналогичный процесс флюидизации. Однако содержание порошка в бункере существенно меньше. В бункер помещается контур, сообщающий электрический заряд. Порошок заряжается, когда флюидизирующий воздух поднимает его вверх. Заряженные частицы порошка взлетают, и образуют над бункером заряженное облако. Когда заземленная деталь проходит через это облако, частицы порошка оседают на ее поверхности. Деталь в данном случае не нагревается, как это происходит при конвекционном нанесении в кипящем слое.

Технологии обжига производственного и строительного сырья применяются в разных отраслях промышленности. Тонкие операции термической переработки материалов требуют использования специальных конструкционных решений. Одним из них является печь кипящего слоя (КС), отличающаяся сложной конструкцией и многофункциональностью.

Сферы применения и назначение оборудования

Особенность использования печей данного типа обусловлена спецификой утилизации, переработки и производства промышленного сырья. В качестве целевого материала может применяться магнезит, брусит, цинковые концентраты, серпентинит, шламы магниевого производства, оксидно-хлоридные элементы и т. д. Например, печь кипящего слоя керамзита характеризуются тем, что выполняет сразу несколько операций для получения нужного продукта – в частности, реализуются процедуры обжига, сушки и охлаждения. Отличительной характеристикой печей КС является и безопасность процесса в плане защиты окружающей среды.

После утилизации материала достигается его обезвреживание без опасных последствий для местного экологического фона. Также и выпускаемые пары в основном состоят из углекислого газа и водяного конденсата. Что же касается направлений эксплуатации, то печи КС находят применение в производственной инфраструктуре химических, металлургических, строительных и других предприятий. Также и на пунктах инженерно-коммуникационного обслуживания газораспределительных сетей встречаются подобные печи.

Техническое устройство печей КС

Для обжига и утилизации большинства сырьевых и отходных продуктов используются конструкции, в основе которых заложена цилиндрическая вертикальная шахта. Некоторые модели отличаются переменным сечением. Средние размеры составляют 9-12 м по высоте и 6-8 м в диаметре. Сама шахта имеет сварное исполнение на стальных листах, толщина которых достигает 12 мм. Внутри конструкции используется типовая футеровка мелким шамотным кирпичом. Рабочую основу печи кипящего слоя формирует воздухораспределительная подина (панель подачи) с воздушным коробом.

В зависимости от конкретного проекта эта часть может выполняться жаростойкой, беспровальной и обеспечивающей равномерность воздушных потоков по всему внутреннему пространству конструкции. Кроме этого, в типовую систему печей КС входят загрузочные отверстия, сопла, каналы отвода газов, площадки вспомогательного обслуживания, устройства для охлаждения и другие компоненты.

Устройство зоны кипящего слоя

В этой части конструкции проходят основные рабочие процедуры и реакции. Здесь располагается подина, форкамеры и сливные пороги. Последние два устройства в целях увеличения времени пребывания загрузочного материала располагаются в разных сторонах конструкции. Форкамера обычно имеет площадь порядка 15-20 м 2 . В этой же зоне располагается бункер для шихты. Модели печи для обжига в кипящем слое промышленного назначения рассчитываются на одновременное содержание сырья с суточным запасом. Передвижение материала между разными функциональными блоками обеспечивается ленточными питателями. Управление данной механикой может быть механическим и автоматизированным. Новейшее оборудование позволяет контролировать процессы загрузки дистанционно с помощью пульта ДУ.

Принцип работы агрегата

Сам по себе кипящий слой образует воздушную буферную зону повышенного термического воздействия, в которой можно осуществлять термические реакции с парящими твердыми частицами. Удержание зернистого материала в воздухе достигается благодаря восходящим потокам газа, поддерживаемым соплами. В процессе работы жидкие и твердые фазы кипящего слоя перемежаются между собой. Например, верхний уровень характеризуется схожестью с поведением жидкостей, которые пребывают в спокойном состоянии. Частицы с более твердой структурой опускаются вниз печи кипящего слоя.

Принцип работы агрегата основывается на нескольких операциях, которые могут выполняться последовательно – это стадии нагрева, сушки и сжигания. Параллельно может выполняться и процедура отгонки летучих веществ, а также вывод остатков углерода. Наиболее требовательной операцией с точки зрения ресурсных затрат является нагрев и сушка. В среднем они выполняются при температурах 100-200 °С. Процесс сжигания требует поддержания температур в факеле на уровне 500-1050 °С, но к этому моменту топка уже выходит на оптимальное рабочее состояние после прогрева.

Загрузка печей кипящего слоя

Загрузка и подвод к зоне кипения может осуществляться тремя путями в зависимости от конструкции:

- Прямо внутрь рабочей зоны кипения. Подача выполняется мощностями сдвоенных шнеков, которые располагаются ниже разгрузочного порога. Данный способ выгоден снижением пылеобразования в процессе загрузки, но требует больше пространства и энергозатрат.

- Снаружи на поверхность слоя. Редкая схема загрузки, которая используется только в печах повышенной мощности.

- Через форкамеру. Способ применяется в отечественных печах для обжига в кипящем слое, обеспечивая преимущества в виде равномерной и непрерывной подачи целевого материала в камеру.

В принципе процесс подачи достаточно простой, но в условиях крупного производства на высокой скорости загрузки могут возрастать требования к операторской регулировке температуры. К примеру, встречаются проблемы снижения темпов нагрева, из-за чего останавливается и подача сырья в бункер на автоматических системах управления.

Температурный режим печи КС

Каждому виду концентратов требуется свой режим термической обработки. Нередко подходящие параметры обжига подбираются опытным путем, но в соответствии с нормативами должны учитываться также химические и минералогические свойства сырья. Так, для концентратов с повышенным содержанием свинца, железа и кремнезема применяются умеренные температуры. Это позволяет минимизировать нежелательное образование силиката и спекание материала. Средние режимы такой обработки находятся в границах 900-1000 °С. Конт

роль температуры печи кипящего слоя обычно осуществляют термопарами, которые фиксируются в точках рабочей зоны. В каждом слое допускается небольшое отклонение порядка 15-20 °С. Ручная регуляция температуры также предусматривает операцию охлаждения водой – этот метод чаще используют на зарубежных предприятиях.

Тягодутьевые параметры печи КС

Уже отмечалось, что воздушные потоки играют одну из ключевых ролей в рабочем процессе данного оборудования. Как минимум, они реализуют две функции: поддержку оптимального псевдожидкого состояния сырья и окисление сульфидов при обжиге. Обеспечение достаточных условий для протекания основных рабочих процессов возможно только при поддержке соответствующего давления воздушных потоков. Например, давления 15-16 кПа при скорости потоков 10-12 м/с будет достаточно для поддержки 100-сантиметрового кипящего слоя печи.

Принцип действия агрегатов с тягодутьевым устройством допускает и вертикальную циркуляцию воздуха, но важно учитывать, что превышение уровня давления именно в этом контуре циркуляции может привести к выдуванию материала за пределы зоны кипения.

Вывод продуктов сгорания

Для выпуска отработанных газов используется система цилиндрических патрубков, которые по принципу вытяжки охватывают всю зону кипения. И опять же, объемы абсолютного вывода гари несравнимы с показателями других промышленных печей для обжига. Это объясняется несколькими этапами постобработки. Так, существуют стадии вторичной переработки горючей органической части шихты с выгоранием углеродных остатков кипящего слоя в печи. Процесс продолжает реакция прокаливания зольного осадка при температурах 700-1050 °С. Перед тем как механика выгрузит отходы, происходит и дезодорация газов, что также обуславливает надежность работы печей КС. И только после этого за пределы рабочей площадки обслуживающий персонал вывозит остатки несгоревшей золы.

Расчет конструкции агрегата

При расчете печей КС используют несколько параметров, среди которых свойства и характеристики целевого сырья, а также требования к объемам отходящего газа с выделением пылевидных фракций. На основе этих данных определяются и показатели работы функциональных узлов конструкции. В промышленных системах расчет печи кипящего слоя обычно делается на основе стандартного производственного объема в 50 тыс. м 3 /год, для которого будут актуальны следующие рабочие параметры:

- Плотность фракции сырья – 540 кг/м.

- Температурный режим в зоне термической подготовки – 350 °С.

- Температура в топке для обжига – 1105 °С.

- Температура производственного сырца – 10 °С.

- Температура воздушной среды – 16 °С.

- Коэффициент использования агрегата – 0,9.

- Потери в процессе прокаливания – 12 %.

Плюсы и минусы печей КС

У агрегатов с поддержкой кипящего слоя немало достоинств, обусловленных высокой производительностью, функциональностью и гибкостью в структурном переустройстве. Особенно последние модели удобны возможностями модульной компоновки, что позволяет с минимальными затратами интегрировать печную станцию в инфраструктуру предприятий с индивидуальной проектировкой. Что касается самого процесса эксплуатации, то преимущества обжига в печах кипящего слоя заключаются в низких показателях топливного расхода, возможности применения сырья мелкой фракции (0,6-2 мм) и технической надежности. Отмечается и высокое качество готового продукта переработки, но это касается лишь отдельных материалов.

Если говорить о минусах печей КС, то главным будет высокий коэффициент пылеуноса шихты. Уносимая из теплотехнических узлов пыль составляет 25 % от общего объема выпуска. Данный эффект объясняется активностью отходящих газов, которые и разносят частицы мелкой фракции. На крупных предприятиях с пылеуносом борются с помощью циклонов, устанавливаемых за печными конструкциями. По обратным каналам циркуляции эти агрегаты возвращают пыль в топку или зольник.

Заключение

Производитель промышленного оборудования Envirotherm также предлагает ряд инновационных решений. Без потери в объемах и скорости выпуска агрегаты этой компании обеспечивают многоступенчатую газоочистку и эффективное сжигание осадков кипящего слоя. В конечном итоге достигается экологическая чистота всех производных компонентов с воздушной средой. Также многие предприятия предлагают комплексную модернизацию уже существующих, но устаревших печей КС с возможностью частичной замены рабочих модулей.

Технологии и оборудование для изготовления красок, ЛКМ

Нанесение порошковых лакокрасочных материалов в кипящем слое

26 марта, 2013 admin

Получение покрытий этим способом заключается в погружении нагретых изделий в кипящий слой порошкового материала и нередко последующем их нагревании для разравнивания покрытия. В комплект установок для получения покрытий входят ванны кипящего слоя и нагревательные устройства (печи) для предварительного нагрева изделий и формирования покрытия, которые по конструкции не отличаются от высокотемпературных сушильйых установок для отверждения (сушки) покрытий. Ванна кипящего слоя — основной элемент установок — предназначена для перевода свободно насыпанного порошкового материала в псевдоожиженное состояние. Применяют ванны разной конструкции, размеров и принципа работы. По способу псевдоожижения порошка их подразделяют на ванны (аппараты) с псевдоожиженным газом (вихревое нанесение), с вибрацией (вибрационное нанесение), с газом и вибрацией одновременно (вибровихревое нанесение).

Рис. 145. Ванна для псевдоожижения порошкового полимера: 1 — рабочая камера; 2 — пористая перегородка; 3 — воздушная камера

Ванна простейшего типа для псевдоожижения порошковой краски состоит из трех основных частей: рабочей камеры, пористой перегородки и воздушной камеры (рис. 145). Важным элементом ванны является пористая перегородка, назначение которой — равномерное распределение газового потока по сечению рабочей камеры ванны для создания стабильного кипящего слоя порошкового материала.

Ванны изготовляются из металла или другого конструкционного материала, обладающего воздухонепроницаемостью и достаточной механической прочностью (пластмассы, дерева и т. д.). Для изготовления пористой перегородки применяют различные материалы со сквозными порами, равномерно расположенными по всему сечению: фетр, Поропласт, стеклоткань, войлок толщиной 30-35 мм.

Образование кипящего слоя обычно достигается путем подачи сжатого воздуха давлением. Устойчивый кипящий слой может быть создан также пневматическими или электрическими вибраторами или вращающимися полостями, установленными на дне ванны. Могут быть применены ультразвуковые и низкочастотные вибраторы (помещаются непосредственно в порошковый материал). Однако наиболее простой конструкцией являются ванны с применением сжатого воздуха.

Для уменьшения пыления и потери порошка на ванне устанавливают бортовой отсос. Для удаления излишков порошка, особенно с І оризонтальной поверхности изделия, ванны снабжаются обдувоч — ным шлангом для сжатого воздуха или смонтированным на подвеске электромагнитным вибратором. Конструкция ванны должна предусматривать возможность ее закрывания в нерабочем состоянии во избежание запыления и засорения порошка извне.

Рис. 146. Ванна ионизированного кипящего слоя: 1 — подставка; 2 — корпус; 3 — крышка; 4 — коронирующий электрод; 5 — клемма; 6 — Пористая перегородка; 7 — патрубок; 8 — запорный кран

Корпус ванны изготовляется из органического стекла, коронирую — щие электроды — из медной проволоки. Проволока кольцами уложена в пазы корпуса ванны изнутри и залита тонким слоем полиметилметак- рилового клея. Кольца проволоки соединены между собой, а также с источником высокого напряжения. Между двумя перфорированными дисками из органического стекла уложен поропластовый круг, представляющий собой пористую перегородку. Для предохранения порошка от загрязнения в нерабочее время ванна закрывается крышкой из органического стекла.

В настоящее время используют вибровихревой аппарат, особенностью конструкции которого является вибрирующее устройство, представляющее собой набор пластин, вертикально закрепленных на направляющих стержнях (рис. 147). Сферическая конструкция благоприятствует созданию равномерного давления под пористой перегородкой и равномерному кипению порошка.

T ФиОтын

Рис. 147. Аппарат с горизонтальной вибрацией: 1 — рабочая камера; 2 — вибрирующее устройство; 3 — уплотнение; 4 — пружина; 5 — распределитель сжатого воздуха; 6 — воздушная камера; 7 — вибратор; 8 — пористая перегородка

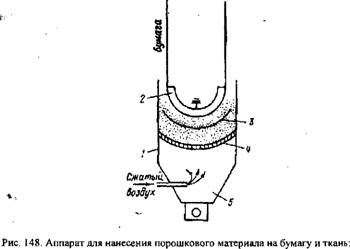

Для нанесения порошкового материала на непрерывно движущуюся ленту бумаги или ткани рекомендовано устройство, схема которого приведена на рис. 148. Внутри камеры установлен корони — рующий электрод, выполненный в виде сетки и соединенный с источником высокого напряжения.

1 — камера; 2 — осадительный электрод; З — коронирующий электрод; 4 — пористая перегородка; 5 — камера поддува

Над коронирующим электродом установлен неподвижный осадительный заземленный электрод цилиндрической формы, по наружной поверхности которого непрерывно движется покрываемый материал.

Для получения покрытий на изделиях сложной конфигурации в кипящем слое изготовлен аппарат с воздушной камерой в виде двух сообщающихся между собой отсеков: внутреннего, снабженного перепускными клапанами, и внешнего, соединенного с зоной напыления через отверстия в стенках подвижной части камеры.

Читайте также: