Кинематика ультимейкер 2 своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 16.09.2024

Сегодня я решил поделиться своими мыслями насчет выбора кинематики для принтера. Честно говоря, в интернете нет однозначного мнения о том, какая все-таки схема движения экструдера по осям является наиболее удачной. Попробуем разобраться.

Самая распространенная в интернете система принадлежит классическому Prusa Mendel:

В классификации самих репраповцев такая схема движения называется XZ Head Y Bed. Это означает, что экструдер движется по оси X (влево-вправо) и Z (вверх-вниз), а стол бегает по оси Y (вперед-назад). И все тут вроде бы хорошо и достаточно просто, но! Несмотря на видимую простоту конструкции, ее практически нереально настроить на идеальную геометрию. Здесь слишком много гаек, которые надо одновременно крутить, чтобы выставить перпендикулярность / диагональность. Даже, если получается настроить правильную печать в основании детали, то ближе к вершине все равно модель "уплывает" куда-то не туда. Калибровка такого принтера подобна шаманству. Кроме всего прочего, точность принтера напрямую зависит от жесткости резьбовых шпилек, из которых он состоит процентов на 70. Я применял обычные шпильки М8 из строительного магазина - а они гнутся практически без усилий. Так что ждать от такого принтера печати запредельного качества не стоит.

Но! Если заменить все эти хлипкие шпильки на цельные элементы, то результат будет гораздо лучше.

Такой вариант реализации называется Prusa Air. Есть еще Prusa i3 (наверное, по-аналогии с компом автора, в котором трудится Intel Core i3) и еще целая куча вариантов. В том числе и комбинированные, в которых используются и цельные элементы и все те же резьбовые шпильки. Например такой:

Собрать (а самое главное - настроить) такой принтер гораздо проще. Да и качество печати будет уже на уровне промышленных образцов. Необязательно делать боковины и прочие элементы из акрила при помощи лазерной резки, либо фрезерования. Можно обойтись фанерой (или МДФ):

Самое главное - добиться параллельности / перпендикулярности осей.

Советую все-таки воспользоваться услугами лазерной / фрезерной резки - сейчас практически в любом городе есть фирмы (производства), которые предоставляют такие услуги. Денег это будет стоить немного, зато сэкономите кучу времени и нервов.

Если есть желание максимально упростить (ускорить) сборку принтера с такой кинематикой, можно, например, остановиться на варианте под названием Printrbot LC:

Здесь практически все детали выполнены из фанеры, а точность печати в итоге практически никак не зависит от кривизны рук и определяется только качеством исходного материала.

У этой ранней модели под названием Makerbot Cupcake стол двигается по осям XY, а экструдер только по оси Z. Такая кинематика распространена среди моделистов в различных микрофрезерных станках, где гораздо легче двигать маленькую обрабатываемую заготовку, чем тяжелый инструмент.

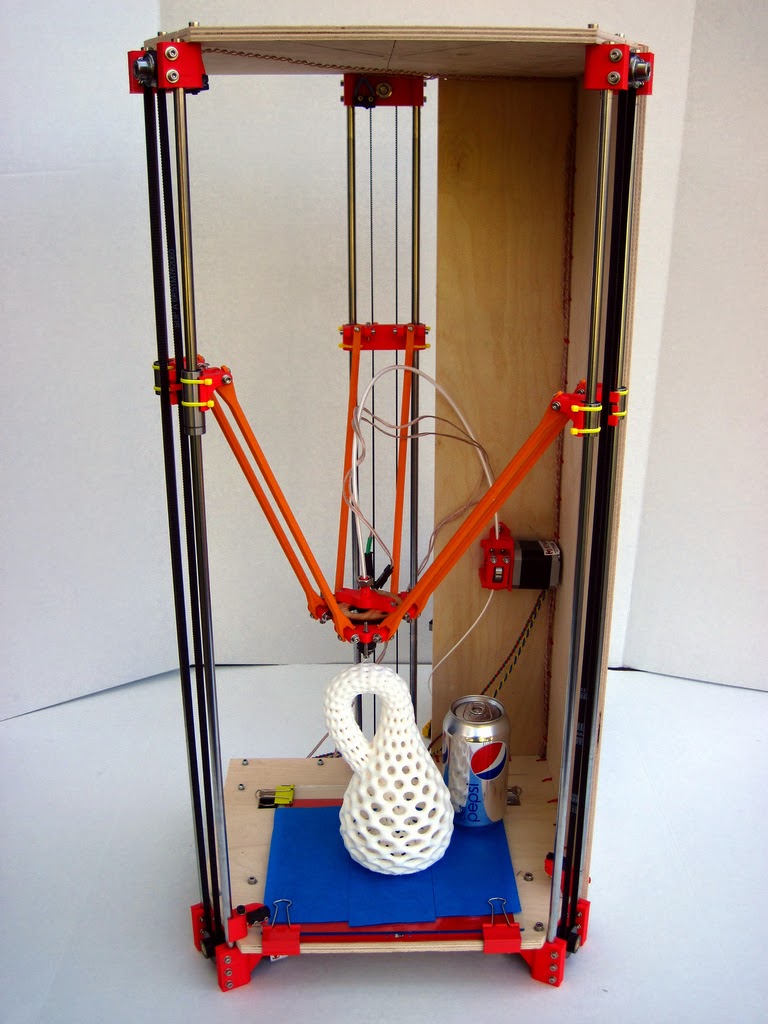

Особняком стоят Delta-роботы с совершенно внеземной кинематикой, где стол стоит неподвижно, а голова летает по всем трем осям:

Родоначальником всех подобных принтеров является Rostock (он на фото). Штука просто великолепная, а процесс печати доставляет гораздо сильнее, чем от простых принтеров. В инете очень много роликов процесса печати - советую всем посмотреть (если кто еще не видел) - тут например. Самый главный плюс этого принтера в том, что печатная головка может летать по всем осям на сверхзвуковых скоростях. Конечно, это в том случае, если мощности движков хватит, в головка будет обладать небольшой инерционностью. А самый главный минус - что для движения по любой из осей необходимо в любом случае задействовать все три двигателя одновременно. Тут возможен вариант с накоплением суммарной ошибки в точности позиционирования, которая, кроме всего прочего, сильно зависит от наличия люфтов в шарнирах плечей.

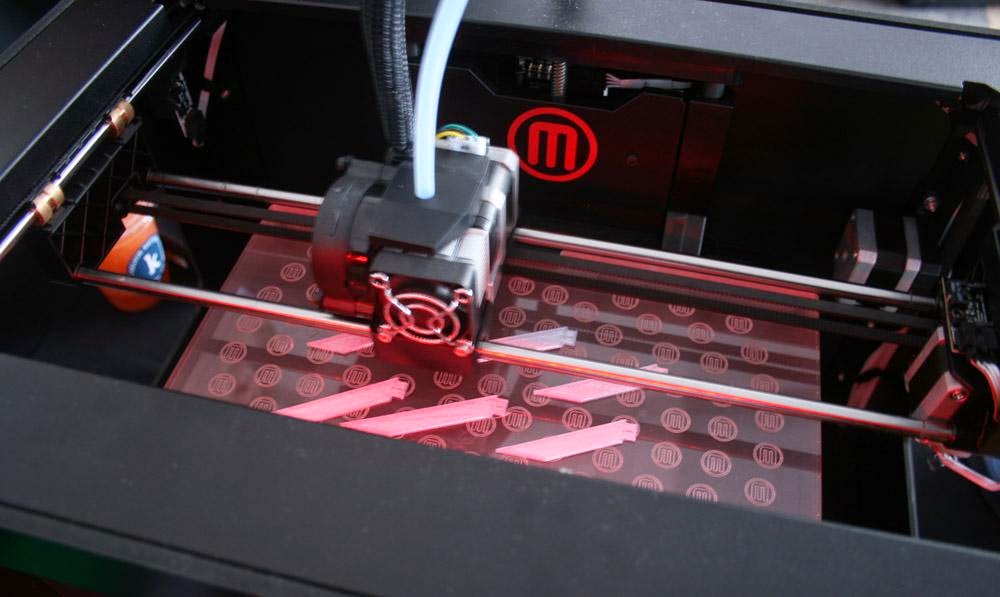

Самая распространенная кинематика 99% современных принтеров - это XY Head Z Bed. Т.е., движение печатающей головки по осям XY, а стол - по Z. И самая известная реализация этого варианта - это конечно Makerbot Replicator (со всеми своими версиями, кроме последней 5-го поколения):

Двигатель оси Y при помощи двух зубчатых ремней двигает каретку оси X с размещенным на ней двигателем, который, в свою очередь, двигает печатающую головку.

Лично мне нравится такой вариант, за исключением того, что приходится постоянно "катать" двигатель оси Х, а это, в свою очередь, лишняя масса. В первой моей статье фото принтера именно с такой механикой:

К недостаткам этого варианта я бы отнес необходимость использования трех отдельных зубчатых ремней, которые должны быть натянуты струной. Если они будут висеть, то качественной печати не получится.

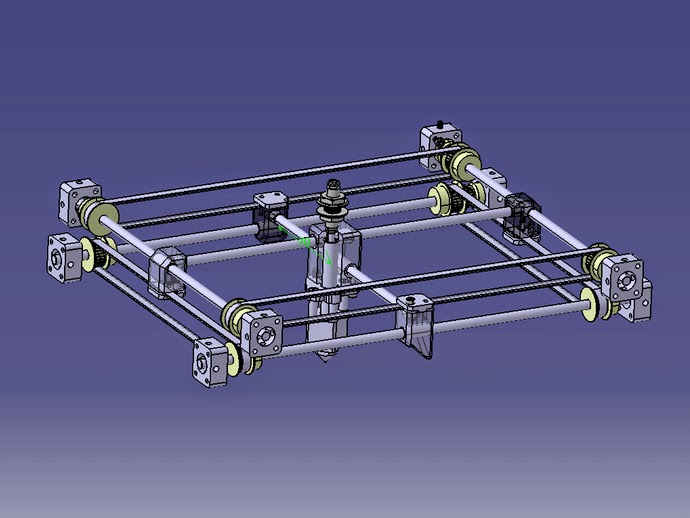

При помощи целой кучи зубчатых ремней (4 больших и 2 маленьких) и валов они двигают печатающую головку с очень неплохой скоростью. Качество печати у такого принтера одно из самых лучших. Чуть подробнее кинематическая часть:

В этой конструкции лично мне не нравится использование вращающихся валов, которые обязывают использовать бронзовые (или фторопластовые) втулки вместо подшипников качения. Да и валы должны быть идеально ровными, иначе весь механизм будет штормить при движении. Обилие зубчатых ремней я бы тоже не отнес к плюсам конструкции, поэтому ищем дальше.

Инструкция по сборке за время долгого ожидания уже была зачитана до дырки в мониторе, поэтому сам процесс прошел быстро и увлекательно.

Да как же любил я конструкторы в своем детстве!

Да и кот Тимофей не равнодушен к новым коробочкам

Рама принтера из анодированного алюминиевого профиля 2020. Уголки из алюминиевого сплава, винты под шестигранник, гайки в профиль. Все черного цвета. Все в мешочках, все подписано

Низ рамы крепится на алюминиевые (скорее силуминовые) уголки

Верхние крепления пластиковые, с запрессованными подшипниками под металлические валы-направляющие.

Нужно отдать должное китайцам, во всем комплекте ни одной напечатанной детали — весь пластик отлит. Крепления для моторов из толстого акрила.

С концевиками китайцы нахалявили. Такие провода отвалятся после нескольких перегибов.

Берем паяльник, термоусадку и фен. Прядок!

Моторы X и Y и концевики встают в один угол

Теперь можно устанавливать валы со шкивами и натягивать ремни

Общая конструкция кинематики X и Y взята от Ultimaker 2

Четыре полированных вала 8мм со шкивами подключены к неподвижным моторам

В пластмассовых держателях подшипники.

Зубчатые ремни кольцевые, нужно только последовательно надеть шкивы, и натянуть ремни

Натяжители ремней пружинные, линейные подшипники из латунных втулок

Печатающая головка приехала всборе. Она состоит из хотэнда E3D v6, установленного на каретку с подшипниками LM6LU и двух вентиляторов охлаждения на кронштейне В итоге получилась копия оригинальной головы ультрика Olsson Block Nozzle с возможностью быстрой смены сопла и местом под второй хотэнд.

Продеваем валы 6мм в подшипники головки и крепим их на подвижных держателях по X и Y.

Ось Z двигается по валам 12мм. Рама для стола стальная и двигается на линейных подшипниках LMK12LUU

Ходовой винт 8мм через втулку сидит на моторе Z

Верхний конец у него не закреплен и висит в воздухе. Все как у оригинального ультрика

Осталось собрать и закрепить экструдер и механика принтера готова

Сборку не перенесла пара винтиков, а несколько гаек в профиль оказались дефектными

Но это совершенно не проблема. Если до этого собирал два станка ЧПУ и один принтер, то крепежа вагон и маленькая тележка.

Подключение электрики и запуск принтера

Мозгом принтера является плата Makerbase MKS GEN_L — недорогая альтернатива Arduino Mega 2560 +RAMPS

На плате установлены внешние модули драйверов A4988 (китайский клон модулей POLOLU)

Удобные разъемы с надписями. Есть возможность подключение второго экструдера.

Дисплей я выбрал самый дешевый — LCD2004

На плате дисплея имеется разъем SD-карточки для автономной печати

Электронику предлагается разместить как и на оригинальном ультрике — снизу

Подключение очень простое, так как на плате и на проводах все подписано.

Благодаря тому, что три мотора и три концевика находятся практически в одном месте, провода можно проложить минимумом жгутов.

Для стола и хотэнда предусмотрена черная гибкая пластиковая оплетка

Для удобства монтажа делаю снизу основание из фанеры и креплю к нему блок питания

Блок питания выполнен на базе микросхемы KA7500B (TL494). Активного охлаждения нет и запас по току, 20А, отсутствует.

Драйвера на плате не отрегулированы. Настраиваю максимальный ток на 1.6-1.7А

Включение показало, что в контролер загружена прошивка Marlin 1.1.5 (не успел сфоткать, верьте на слово)

На стол приклеиваю синий скотч с Алиэкспресса (осталось с предыдущего принтера), быстро выравниваю стол и можно пробовать печатать

Декоративная пластиковая крышка из комплекта придает принтеру законченный вид

Доводка принтера. Борьба с косяками

Пора расчехлить тепловизор и посмотреть на новый принтер глазами хищника

Стол греется равномерно

На плате контроллера ожидаемо греются мощные MOSFET при работе стола

И драйвера при работе двигателей. Больше всего драйвер мотора экструдера

В блоке питания неожиданно греются какие-то резисторы на плате. И хорошо так греются, под сотню градусов меньше чем за час работы

Для такого случая у меня нашлась пара 24В вентиляторов 92x92мм на подшипниках. От 12В они неплохо крутятся и почти не шумят

Пока печатал крепления из вентилятора — вылез еще один косяк. Стал перегреваться двигатель экструдера. После нагрева до 60С он стал шуметь и пропускать шаги. Пришлось и на него посадить 60мм вентилятор

Вся беда с экструдером в очень тугой пружине, прижимающей подающий ролик к шестеренке. Плохо, что прижим в данной конструкции не регулируется.

Видимо в дальнейшем придется менять пружину, а еще лучше делать регулируемую конструкцию.

Освоив печать PLA почувствовал себя крутым 3Д-шником и зарядил ABS. Но не тут то было — стол ни в какую не хочет нагреваться до 110С и даже до 100С.

Почитав 3Д-шный форму поднял напряжение на БП до 15В. Стол нагрелся минут за 10, ура, пошла печать — и снова неудача. Принтер начал печатать, а потом просто остановился с такой ошибкой.

Оказалось, во время работы стол остывал на несколько градусов, особенно если включались вентиляторы обдува, и управляющая программа останавливала печать

Проблема усугублялась тем, что исходника прошивки с настройками данного принтера у меня нет. А это значит что нужно поднимать все настройки принтера. Или нет? Задвинув ABS пластик в шкаф, написал о проблеме Эмилии из китайского магазина и снова перешел на PLA. Благо, что печать получалась более менее, если не поднимать скорость выше 40мм/сек

На следующий день, о чудо!, я получил от Эмилии исходник прошивки со всеми настройками под данный принтер

Сохраняю текущую прошивку и содержимое EEPROM на всякий случай

После этого ставлю комментарии в строчке

в файле Configuration.h, компилирую и заливаю прошивку при помощи Arduino IDE

Принтер перестал останавливаться, хоть температура стола и продолжала гулять

И снова неудача с ABS — неправильные параметры и сквозняки и деталь просто разваливается по слоям

Сквозняки поборолись картонной коробкой, заодно и стол стал меньше остывать

Остальное настроилось режимами печати. Заодно перешел на стекло на столе.

И вот на скорости 30мм/сек слоями по 0.25мм и жалом 0.5мм стали получаться какие-то изделия из ABS

Печатью по 0.1мм получается много лучше, но медленее

Так с танцами и костылями принтер начал печатать детали из ABS

Как раз пришла посылка с FDPlast от сопятки

Читайте также: