Камера солевого тумана своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 18.09.2024

Соль является наиболее распространенным химическим веществом, которое присутствует в растворенном виде повсюду начиная от мирового океана и заканчивая земляными поверхностями. Она губительно влияет на все материалы, поэтому сроки их использования значительно сокращаются.

Для повышения свойств новейших материалов проводятся их испытания в специальных герметичных отсеках, где содержание соли намеренно доводится до предельных концентраций.

Отличие от других климатических изделий

Ключевые задачи, поставленные перед аналогичными изделиями — проведение исследований и длительных испытаний на коррозионную устойчивость материалов при активном воздействии на них соляного тумана, который равномерно распределен по всему объему герметичного отсека.

Благодаря уникальной конструкции изделия, появилась возможность проводить длительные эксперименты в течение 30 суток активного воздействия соли на материал. Точность процесса довольно большая, т. к. за отведенное время процесс коррозии достигает логического конца.

Отличие от других климатических изделий

По наличию осадка в камере после окончания проверки определяются результаты тестирования.

Конструкция камер соляного тумана

Модель КСТ-2 успела побить несколько рекордов по качеству экспериментов и высокой производительности, что зависит от применяемых в ее конструкции нововведений и интересных для пользователей функций.

Состоит изделие из таких элементов:

- Генератор солевого тумана с пьезоэлементами;

- Отражатели;

- Трубопровод для активной подачи раствора соли;

- Теплоизолированная крышка прозрачного исполнения в виде полусферы;

- Блок управления с сигнализацией;

- Температурный датчик;

- Система слива;

- Основной и ускоренный контуры нагревания;

- Система теплоизоляции.

Конструкция камер соляного тумана

Устройства соляного тумана принадлежат к испытательному оборудованию, потому что именно в них проверяется негативное воздействие соли на различные конструкции.

Принцип работы камер соляного тумана

Такое изделие считается специалистами аналогичного оборудования удачным вариантом для больших предприятий, где проводятся различные испытания материалов на устойчивость к климатическому воздействию.

В начале процесса проверяемые образцы помещаются вовнутрь, начинается небольшое повышение температуры и нагнетание соляного тумана, который начинает оседать на поверхностях исследуемого объекта, создавая благоприятные условия для возникновения коррозии. Если в течение проверки изделия не потеряли первоначального вида, то их признают качественными, при положительном результате материалы и объекты бракуются.

Принцип работы камер соляного тумана

Камеры серии КСТ-2 выгодно отличаются от других моделей и могут применяться практически на любой сложном производстве и во всех отраслях современной промышленности. Только пользователям не стоит забывать о совместимости параметров изделия с вариантами использования.

Минимальная длительность проведения испытаний в камере соляного тумана 30-45 минут, но для некоторых материалов нужно проводить более длительную обработку. Практика применения такого оборудования показывает, что для основного количества проверяемых образцов такого диапазона вполне достаточно, чтобы выявить все негативные стороны воздействия концентрированного солевого тумана на поверхность испытуемого материала. Если же требуется более продолжительная проверка, то ее увеличиваю, но ненамного из экономических соображений.

Применение камер солевого тумана

Климатические изделия аналогичного воздействия популярны в индустриальной сфере человеческой деятельности, а также используются в научных целях, для изучения и исследования воздействия растворенной в воздухе соли на различные материалы в течение длительного времени. Условия испытаний максимально приближены к естественным условиям использования различных деталей и узлов, например, автомобильного транспорта в зимний период, когда для ликвидации гололеда на дорогах рассеиваются тонны соли.

Во время проводимых экспериментов колебания температуры и влажности особого значения не имеют, основное внимание направлено на воздействие соляного тумана на материалы.

Широкий спектр материалов может подвергаться коррозии из-за влияния различных веществ и химической реакции под воздействием окружающей среды. Если такой материал является покрытием какого-то изделия, или из него сделаны детали механизма, — коррозия может стать причиной поломки или полного выхода устройства из строя.

Испытания соляным туманом позволяют установить параметры стойкости покрытий и материалов к воздействию коррозии и прогнозировать ресурс изделий.

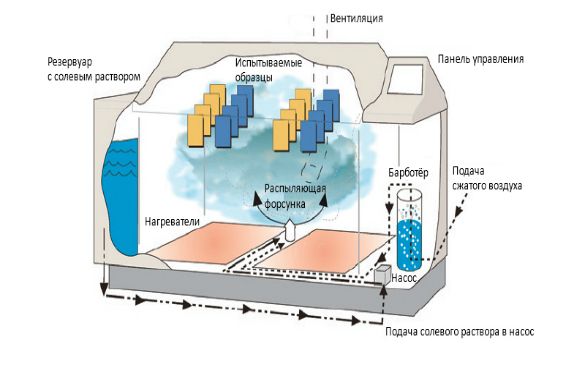

Принцип работы

Оборудование представляет собой изолированную камеру, где происходит распыление соляного раствора. Камера выполнена из полиэфирной смолы, армированной стекловолокном, и не восприимчива к NaCl. Соляной раствор предварительно заливается в резервуар внутри камеры, а сжатый воздух поступает в камеру и, проходя через специальное устройство – увлажнитель, увлажняется. Сжатый воздух и соляной раствор одновременно подаются на форсунку, где и образуется туман, который оказывает непрерывное или периодическое агрессивное воздействие на испытуемое изделие, помещенное внутрь. Таким образом, данный процесс имитирует ускоренное старение объекта. Такая методика испытаний в соответствии с ГОСТ даёт возможность прогнозировать сроки возникновения коррозии и разрушения изделия.

Порядок испытания на воздействие соляного тумана

- Объект испытания оценивают визуально, производят замеры, определяют исходные данные его работы и другие характеристики. Оценивается возможность испытания всего изделия или его отдельных деталей ввиду невозможности помещения изделия в камеру целиком.

- Изделие размещают в камере при заданной температуре.

- Далее задается необходимая цикличность и продолжительность воздействия среды на изделие. Методы воздействия соляного тумана могут быть:

- периодическое распыление раствора

- непрерывное распыление раствора

- непрерывное с последующей воздействием конденсирующейся влаги

- Камера заполняется соляным туманом, полученным в результате пульверизаций раствора. Соляной раствор представляет из себя смесь соли (NaCl) и дистиллированной воды (H2O).

- После испытания изделие извлекают, проверяют работоспособность, внутренние узлы и изменения характеристик.

Наиболее распространены испытания в нейтральном соляном тумане (NSS), который представляет из себя 5% раствор NaCl. Альтернативные варианты испытаний – это тесты ASS (кроме NaCl добавляется уксусная кислота) и CASS (уксусная кислота с хлоридом меди).

Испытание раствором NaCl является незаменимым методом оценки, не только для определения стойкости металлических деталей различных устройств, но и при разработке новых покрытий или способов обработки.

Основные методы испытаний на воздействие внешних факторов

ИСПЫТАНИЕ Ka: СОЛЯНОЙ ТУМАН

Basic environmental testing procedures. Part 2. Tests. Test Ka: Salt mist

ОКСТУ 6000, 6100, 6200, 6300

Дата введения 1990-03-01

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

2. Замечания к внедрению ГОСТ 28207-89

1. Официальные решения или соглашения МЭК по техническим вопросам, подготовленные техническими комитетами, в которых представлены все заинтересованные национальные комитеты, выражают с возможной точностью международную согласованную точку зрения по рассматриваемым вопросам.

2. Эти решения представляют собой рекомендации для международного пользования и в этом виде принимаются национальными комитетами.

3. В целях содействия международной унификации МЭК выражает пожелание, чтобы все национальные комитеты приняли настоящий стандарт МЭК в качестве своего национального стандарта, насколько это позволяют условия каждой страны. Любое расхождение с этим стандартом должно быть четко указано в соответствующих национальных стандартах.

ВВЕДЕНИЕ

Первый проект обсуждался на совещании в Париже в 1979 г. В результате его обсуждения национальным комитетом в июле 1979 г. был направлен новый проект, Документ 50 В (Центральное Бюро) 212, для утверждения по Правилу шести месяцев.

За издание этого стандарта проголосовали национальные комитеты следующих стран:

Германской Демократической Республики

Корейской Народно-Демократической Республики

Соединенных Штатов Америки

Федеративной Республики Германии

1. ЦЕЛЬ

Целью указанного испытания является сравнение стойкости образцов сходных конструкций к воздействию соляного тумана.

Испытание проводят для оценки качества и однородности защитных покрытий.

2. ОБЩИЕ ПОЛОЖЕНИЯ

Необходимо учитывать следующие ограничения:

а) испытание непригодно в качестве общего испытания на коррозионную стойкость к воздействию соли;

б) испытание непригодно также для оценки отдельных образцов, предназначенных для эксплуатации в атмосфере, насыщенной солями.

Для воссоздания более реальных условий и оценки стойкости отдельных образцов для аппаратуры и элементов проводят испытание Kb. Если при определенных обстоятельствах в соответствующей нормативно-технической документации (НТД) требуется, чтобы испытание Ka применялось к отдельным образцам с целью квалификации, то образцы следует испытывать в составе целого узла или аппаратуры, в которой они должны эксплуатироваться, и они должны быть защищены теми же защитными устройствами (чехлами, кожухами, экранами и т.д.), что и в процессе эксплуатации.

3. ИСПЫТАТЕЛЬНОЕ ОБОРУДОВАНИЕ

3.1. Испытательная камера

Камера, предназначенная для указанного испытания, должна быть изготовлена из таких материалов, на которые не воздействуют пары соляного тумана.

Конструкцию камеры, а также методы получения тумана не устанавливают, однако необходимо соблюдать следующие требования:

а) условия в камере должны быть в пределах установленных отклонений;

б) камера должна иметь достаточный объем, и в ней должны быть постоянные и однородные условия (при которых отсутствует турбулентность); присутствие испытуемых образцов не должно влиять на эти условия;

в) недопустимо непосредственное попадание распыляемой жидкости на образцы во время испытания;

г) на образцы не должны попадать капли жидкости, собирающиеся на потолке, стенках и других частях камеры;

д) камера должна надлежащим образом вентилироваться в целях предотвращения нарастания давления и обеспечения равномерного распределения соляного тумана; выпускное отверстие вентилятора должно быть защищено от сильных воздушных потоков, которые могут вызвать сильные перемещения воздуха в камере.

3.2. Распылитель (распылители)

Конструкция используемых распылителей должна обеспечивать получение влажного густого тумана высокой дисперсности. Распылитель должен быть изготовлен из материала, не вступающего в реакцию с соляным раствором.

4. СОЛЯНОЙ ТУМАН

4.1. Соляной раствор

В качестве соли, используемой для испытания, следует применять высококачественный хлористый натрий (), содержащий в сухом виде не более 0,1% йодистого натрия и не более 0,3% всех примесей.

Концентрация соляного раствора по массе должна быть (5±1)%.

Для приготовления раствора берут по массе (5±1) частей соли, растворяют в 95 частях дистиллированной или деминерализованной воды.

4.1.2. Значение рН раствора

Значение рН соляного раствора должно быть в пределах от 6,5 до 7,2 при температуре (35±2) °С.

Значение рН раствора необходимо поддерживать в этих пределах во время выдержки. Для этого используют разбавленную чистую для анализа соляную кислоту или гидроокись натрия (едкий натр) при условии, что концентрация хлористого натрия остается в указанных пределах.

Значение рН раствора следует измерять каждый раз при приготовлении нового раствора.

При необходимости регулирование рН раствора в пределах, указанных выше, проводят в соответствии с требованиями разд.7.

4.1.3. Распыленный раствор не должен использоваться повторно.

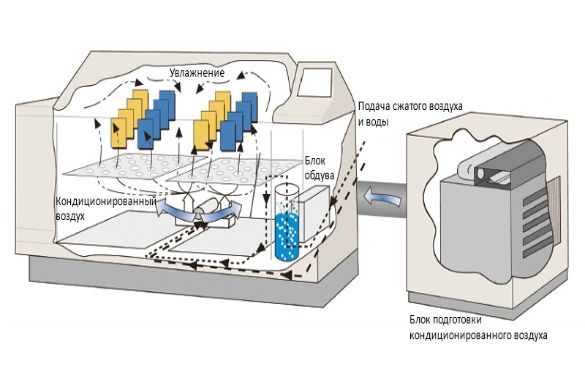

4.2. Подача воздуха

Сжатый воздух, поступающий в распылитель, не должен содержать примесей, таких как масло и пыль.

Должны быть предусмотрены средства для увлажнения и нагрева сжатого воздуха, отвечающие требованиям рабочих условий. Давление воздуха должно быть таким, чтобы образовался плотный туман высокой дисперсности при помощи данных распылителей.

Для избежания засорения распылителя солевыми отложениями рекомендуется, чтобы относительная влажность воздуха была не менее 85% на выходе из распылителя. Это достигается методом пропускания воздуха маленькими пузырьками через сосуд с подогретой водой, которая должна автоматически поддерживаться на постоянном уровне. Температура этой воды должна быть не менее 35 °С.

Допустимую температуру воды повышают с увеличением объема воздуха и уменьшением теплоизоляции камеры и окружающей среды.

Температура не должна превышать значения, выше которого в камеру поступает излишек влаги, или значения, которое не соответствует рабочей температуре.

5. ПЕРВОНАЧАЛЬНЫЕ ИЗМЕРЕНИЯ

Испытуемые образцы следует подвергнуть внешнему осмотру и, если необходимо, измерить их электрические параметры и проверить механические характеристики в соответствии с требованиями соответствующей НТД.

6. ПРЕДВАРИТЕЛЬНАЯ ВЫДЕРЖКА

В соответствующей НТД следует указать метод очистки, который должен быть применен непосредственно перед испытанием; в ней также должно быть указано, следует ли удалять временное защитное покрытие.

Примечание. Применяемый метод очистки не должен мешать воздействию соляного тумана на испытуемый образец и не должен вызывать побочную коррозию.

Перед испытанием не следует прикасаться руками к испытуемым поверхностям.

7. ВЫДЕРЖКА

7.1. Образцы следует испытывать в своих обычных рабочих положениях в соответствии с НТД. Поэтому их следует разделить на партии и каждую партию испытывать в одном из рабочих положений.

Образцы не должны соприкасаться друг с другом или другими металлическими частями и должны быть расположены таким образом, чтобы исключить любое влияние одной части на другую.

Примечание. Положение образца в испытательной камере (т.е. наклон его поверхности по отношению к вертикальной линии) имеет главное значение; небольшие отклонения от установленного положения в зависимости от формы образца могут привести к большим расхождениям в результатах.

7.2. Температура в испытательной камере должна поддерживаться равной (35±2) °С.

7.3. Параметры соляного тумана должны поддерживаться во всех частях зоны воздействия такими, чтобы чистый сборник с горизонтальной поверхностью накопления площадью 80 см, помещенный в любую точку зоны воздействия, накапливал бы от 1,0 до 2,0 мл раствора в час; это значение усредняется за минимальный период 16 ч. Необходимо использовать не менее двух сборников. Сборники должны быть размещены таким образом, чтобы испытуемые образцы их не экранировали и в них не попадал бы конденсат с каких-либо предметов. Содержимое сборников, если необходимо, может быть объединено для измерения рН раствора и концентрации.

Испытание в соляном тумане это стандартизированный метод тестирования покрытия на устойчивость к коррозии. Покрытие защищает поверхность металла от внешнего неблагоприятного воздействия окружающей среды и выполняет декоративную функцию. В обычных условиях трудно определить, насколько покрытие устойчиво – это заняло бы слишком много времени и зависело бы от погодных условий.

Суть метода заключается в помещении образцов металла в испытательную камеру, где распыляется нейтральный соляной туман – 5% раствор хлорида натрия при температуре 35°С. Через некоторое время на поверхности предмета появляются следы коррозии. Чем выше коррозионная стойкость, тем дольше может находиться образец в камере с соляным туманом без проявления признаков разрушения покрытия.

Результаты теста представляют в часах, проведенных изделием в камере без появления признаков коррозии.

Временной лимит испытания - 1000 часов. Промежуточные точки 150, 300, 450, 600, 750, 900 часов.

Продукты: 4 пластины (2 пластины с надрезом, 2 без надреза) каждого из 15 видов образцов размером 100*100*2 мм.

|  |

|