Какую структуру металла шва желательно получать при сварке плавлением и как это можно сделать

Обновлено: 05.07.2024

Кристаллизация металла шва — это процесс создания твердых частиц с расплавленного металла во время его перехода из жидкого состояния в твердое . Сварочная ванна условно делится на две части: переднюю (главную) и хвостовую. В передней части плавится металл, а в хвостовой — кристаллизация (формирование шва). Существует первичная и вторичная кристаллизация.

Рис. 1. Кристаллизация металла шва

Первичной кристаллизацией называется переход металла из жидкого состояние в твердое, во время которого создаются кристаллиты (зерна).

Первичная кристаллизация проходит при высоких скоростях охлаждения отдельными тонкими слоями. После образования первого слоя происходит задержка в охлаждении из-за выделения скрытой теплоты. После чего кристаллизуется второй слой и т. д. до нового затвердевания сварочной ванны. Толщина слоев составляет от десятых частиц миллиметра до нескольких миллиметров. Не полностью оплавленные зерна на кромках основного металла являются началом кристаллизации.

Различают зернистую, столбчатую и дендритную структуры в зависимости от формы и расположения зерен металла.

Зернистая структура не имеет конкретной ориентации и напоминает многогранник. Ее можно увидеть в основном металле и металле шва во время быстрого охлаждения.

Столбчатая и дендритная структуры имеют вытянутые в одном направлении зерна. Такие структуры характерны для швов при сварке под флюсом, электрошлаковой сварке, где проходит медленное охлаждение металла шва.

При большом объеме сварочной ванны и низкой скорости охлаждения увеличивается размер зерен и снижаются механические свойства шва. Чтобы измельчить структуры в жидкий металл вводят модификаторы (титан, алюминий, ванадий и др.).

Во время кристаллизации может возникать ликвация — неравномерное распределение составляющих сплава (неоднородный химический состав) и усадка — уменьшение объема при затвердевании. При этом создаются раковины, трещины, возникают внутренние напряжения.

Во время понижения температуры проходит аллотропическое преобразование (изменение кристаллической решетки), которое сопровождается изменением строения металла. Это явление называется вторичной кристаллизацией, или перекристаллизацией. Вторичная кристаллизация начинается с распада первичной структуры и заканчивается при низких температурах с образованием стойких структур.

Зерна металла шва по форме отличаются от зерен основного металла, которые вытянутые в направлении прокатки.

Наряду с химическим составом па свойства сварного соединения значительное влияние оказывает структура металла шва и околошовной зоны. В зависимости от химического состава и скорости охлаждения структура металла шва может быть самой разнообразной, поэтому рассмотрим частный случай сварки самого распространенного материала для сварных конструкций — низкоуглеродистой стали с содержанием углерода до 0,25 %.

В процессе первичной кристаллизации металла шва этой стали получаются столбчатые кристаллы с неоднородным химическим составом. При аллотропическом превращении железа кристаллиты распадаются и образуется структура, состоящая из зерен феррита и небольшого количества перлита. Происходящее в результате перекристаллизации измельчение зерен оказывает благоприятное влияние па механические свойства металла шва.

Структура сварного шва определяется условиями его охлаждения, влияющими па процессы вторичной кристаллизации и диффузионные процессы. Для низкоуглеродистой стали в структуре шва преобладает феррит и перлит.

Участок основного металла, подвергшийся в процессе сварки нагреву до температуры, при которой в нем происходят изменения структуры металла, называют зоной термического влияния (ЗТВ). Структура металла этой зоны зависит от химического состава и теплофизических свойств стали, а также от термического цикла сварки.

Структурные изменения в ЗТВ рассмотрим па примере однопроходного стыкового соединения. При этом над сечением соеди72

Участок неполного расплавления является переходным от наплавленного металла к основному, его часто называют переходной зоной. Он представляет собой узкую полоску основного металла, которая при сварке находилась при температурах ниже линии ликвидуса, по выше солидуса. В процессе сварки этот участок нагревается до температуры, несколько превосходящей температуру плавления, и находится в твердо-жидком состоянии, что способ-

Рис. 2.25. Температурные границы участков зоны термического влияния свариваемого металла: а — изменение температуры в зоне сварного соединения; 6 — участок диаграммы Fe-C (участки: 1 — неполного расплавления; 2 — перегрева; 3 — нормализации; 4 — неполной перекристаллизации; 5 — рекристаллизации; 6 —

ствует протеканию диффузии некоторых элементов между твердой и жидкой фазами переходной зоны. Поэтому переходная зона отличается по своему химическому составу как от основного, так и от наплавленного металла.

Ширина участка неполного расплавления зависит от характера источника нагрева и состава металла и изменяется от ОД до 0,4 мм. Свойства этого участка в ряде случаев оказывают решающее влияние на работоспособность сварной конструкции.

Участок перегрева ограничивается температурными границами: со стороны шва — температурой участка неполного расплавления, со стороны основного металла — температурой примерно 1100 °С. На этом участке металл при сварочном нагреве претерпевает аллотропическое превращение из 5- в у-железо и в связи с высокой температурой наблюдается перегрев и рост аустенитного зерна.

В процессе остывания вторичная структура на этом участке зависит от состава металла и термического цикла сварки. Так, в некоторых случаях ручной сварки при значительном перегреве в сталях с повышенным содержанием углерода, а при электрошлаковой сварке даже в низкоуглеродистой стали образуется крупнозернистая структура, которая незначительно влияет на прочность металла, но заметно снижает его пластичность. Ударная вязкость при этом падает на 25 % и более. Ширина этого участка изменяется от 1 до 3 мм.

Участок нормализации охватывает металл, нагретый в процессе сварки несколько выше критической точки Ас3 (завершается образование аустенита) до температуры 1100 °С. На этом участке создаются благоприятные условия для образования мелкозернистой вторичной структуры. Механические свойства металла на участке нормализации обычно выше свойств основного металла, не подвергшегося нагреву при сварке. Ширина этого участка в зависимости от способа и режима сварки изменяется от 1,2 до 4 мм.

Участок неполной перекристаллизации охватывает металл, подвергшийся нагреву в интервале температур от Ас до Ас3 (для низкоуглеродистой стали он составляет немногим более 100 °С — от 725 до 850 °С). Металл на этом участке подвергается только частичной перекристаллизации, поэтому здесь наряду с зернами основного металла, не изменившимися при нагреве, присутствуют зерна, образовавшиеся при перекристаллизации.

Участок рекристаллизации образуется при сварке стали, подвергавшейся пластической деформации. На этом участке в интервале температур 450. 700 °С из обломков зерен зарождаются и растут новые зерна. Если до сварки металл не подвергался пластической деформации (например, литые сплавы), процесс рекристаллизации не происходит.

Участок синеломкости охватывает температурный интервал

200. 400 °С, при котором на поверхности металла появляются синие цвета побежалости. Характеризуется тем, что при сварке низкоуглеродистых сталей, содержащих более 0,005 % 02, 0,005 % N2 и 0,0005 % Н2, на участке наблюдается резкое падение ударной вязкости. Это связано с тем, что из пересыщенного твердого раствора выпадают избыточные составляющие, в данном случае азот и углерод, которые в виде тонкодисперсных нитридов и карбидов скапливаются вокруг дефектных участков кристаллической решетки, повышая прочность и снижая пластичность.

Сравнительные средние размеры участков ЗТВ по опытным данным для некоторых видов и способов сварки приведены в табл. 2.6. Размеры отдельных участков и общая ширина ЗТВ зависят от условий нагрева и охлаждения, определяемых погонной энергией сварки, толщиной и теплофизическими характеристиками свариваемого металла, а также температурой окружающей среды.

Средние размеры участков зоны термического влияния при различных способах сварки, мм

Сварка –получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании.

Сварное соединение –неразъемное соединение, выполненное сваркой.

Сварной шов –участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Образование сварного соединения начинается с возникновения сварочной ванны(часть металла свариваемого шва, находящаяся при сварке плавлением в жидком состоянии) за счет нагрева и расплавления электродного и основного металла. Сварочная ванна покрывается слоем жидкого шлака, защищающего ее от окружающей среды, под которым начинается кристаллизация расплавленного металла шва (металл шва – сплав, образованный расплавленными основным и наплавленным металлами или только переплавленным основным металлом).

Одновременно с образованием сварочной ванны и процессом кристаллизации металла шва происходит образование зоны сплавления (зона частично сплавившихся зерен на границе основного металла и металла шва). За счет тепла дуги и тепла кристаллизации сварочной ванны происходит нагрев околошовной зоны (ОШЗ) основного металла. В результате формируетсязона термического влияния(ЗТВ) (участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке).

Строение сварного шва

В зависимости от реальных условий процесса сварки, температуры, скорости нагрева и охлаждения различных участков металл сварного соединения неоднороден и состоит из следующих зон (рис. 1.1).

Металл шва – это та зона, в которой в связи с нагревом выше температуры плавления (линии ликвидус) свариваемый металл расплавляется в процессе сварки, перемешивается с металлом электрода и затем кристаллизуется. Металл шва имеет литую дендритную структуру и состоит из кристаллов столбчатой формы. Особенностью кристаллизации сварочной ванны является то, что в отличие от кристаллизации отливки в литейной форме, кристаллизация металла шва протекает при одновременном его подогреве со стороны источника тепла и быстром охлаждении за счет интенсивного теплоотвода в основной холодный металл.

Рис. 1.1. Макроструктура нахлесточного сварного соединения

Зона термического влияния – часть основного металла, примыкающая к сварному шву, с измененными в процессе сварки структурой и свойствами. Общая ширина ЗТВ зависит от условий нагрева и охлаждения, от теплофизических свойств и толщины свариваемого металла, от метеоусловий и пр. (при дуговой сварке она составляет – 2 – 6, а при газовой – до 30 мм).

Изменение структуры в околошовной зоне, например на однопроходном стыковом соединении, можно проследить, поместив над сечением сварного соединения кривую распределения максимальной температуры, совместив ее в том же масштабе температуры с диаграммой состояния железо-цементит.

Намечая на диаграмме состояния сплавов характерные зоны и участки, перенесем их границы на график распределения температуры (рис. 1.2). Из точек пересечения горизонтальных линий с кривой охлаждения опустим перпендикуляры на рисунок сечения сварного соединения. Это позволит определить линейные границы отдельных участков зоны термического влияния. Наибольшее применение в сварочном производстве получили низко- и среднеуглеродистые стали. В процессе сварки плавлением низкоуглеродистых сталей применяют сварочные материалы, при которых металл шва получается либо низкоуглеродистым, либо низколегированным. Такие стали малочувствительны к скорости охлаждения и не образуют закалочных структур. Их структура, как правило, ферритно-перлитная.

Рассмотрим зону термического влияния сварного соединения (см. рис. 1.2 – 1.4):

1 – переходный участок или участок сплавления, обычно размер его невелик. Интервал температуры, для стали 20, около 1490 – 1520°С. Структура стали – крупнозернистая, возможно образование видманштеттовой структуры (рис. 1.4);

2 – участок перегрева (см. рис. 1.3, б и 1.4). Металл нагревается выше 1100°С, до температуры, близкой к линии солидус. В этом интервале температуры за счет роста зерна аустенита формируется крупнозернистая структура перегретой стали с пониженной ударной вязкостью. Часто на этом участке образуется видманштеттова структура (крупнозернистая с зернами феррита иглообразной формы), что еще больше повышает хрупкость стали. Ширина этого участка – 1 – 3 мм;

3 – участок нормализации (рис. 1.4). Металл нагревается выше третьей критической точки Ас3 (от 900 до 1100°С). В процессе полной перекристаллизации в аустенит, на этом участке образуется мелкозернистая (сорбитообразная) структура, которая обеспечивает более высокие механические свойства стали, по сравнению со свойствами исходного металла и свойствами других участков зоны термического влияния. Ширина этого участка – 1,2 – 4 мм;

Рис. 1.2. Схема строения сварного шва

4 – участок неполной перекристаллизации (рис. 1.4). Металл нагревается до температуры 725 – 850°С (между первой Ас1 и третьей критическими точками Ас3). Процесс измельчения зерна происходит только за счет перекристаллизации той части структуры, которая занята перлитом, а размер зерен феррита не изменяется. Поэтому сталь на этом участке может состоять не только из мелких зерен, но и отдельных крупных зерен феррита. Сталь с разнозернистым строением имеет более низкие механические свойства, чем мелкозернистая сталь. Ширина этого участка – 0,7 – 4 мм;

5 – участок рекристаллизации. Температура нагрева этого участка ниже первой критической точки Ас1 (727°С). При сварке горячекатаной или отожженной стали, на этом участке ЗТВ никакие структурные изменения в металле не происходят.

Если же сталь перед сваркой была наклепана (нагартована) в результате холодной пластической деформации (штамповка, гибка, правка), то при нагреве в интервале температуры 550 – 600°С произойдет процесс рекристаллизации (рост новых равноосных зерен за счет исходных деформированных). По сравнению с исходным металлом прочность и твердость стали снизятся, а пластичность увеличится. В случае если температура нагрева металла на этом участке близка к первой критической точке (727°С) и длительность пребывания его при этой температуре значительна, то происходит процесс собирательной рекристаллизации. При этом укрупняется зерно и происходит разупрочнение металла. Данный участок в этом случае называют участком разупрочнения.

Рис. 1.3. Структура стали Ст3сп при автоматической дуговой сварке: а – металл шва, феррит и перлит (проволока Св-08ГА, флюс АН-348А); б – участок перегрева зоны термического влияния (видманштеттовая структура); в – основной металл. ×100

1.1.3. Влияние структуры шва на механические свойства сварного соединения

Таким образом, структура и, соответственно, механические свойства металла отдельных зон и участков сварного соединения неодинаковы (рис. 1.4).

Рис. 1.4. Микроструктура зоны термического влияния при дуговой сварке низкоуглеродистой стали Ст3сп (смотреть слева направо – от основного металла к металлу шва) ×100

В зоне термического влияния наиболее низкие механические свойства наблюдаются у металла шва, на границе сплавления, участке перегрева и участке синеломкости. У наплавленного металла шва это объясняется литой структурой металла и вероятностью наличия дефектов (инородных включений, пор, непроваров, трещин и т. п.) (рис. 1.5), в переходной зоне шва – тем, что структура стали состоит из литых зерен и крупных кристаллов перегретого металла с характерной для них низкой прочностью. На участке синеломкости также низкие пластичность и ударная вязкость. Такая разносвойственность участков сварного шва особенно резко проявляется при эксплуатации сварных конструкций, испытывающих динамические и циклические нагрузки.

Структурную неоднородность сварного соединения можно в определенной степени устранить термической обработкой. Если на термическую обработку возлагается только задача снятия внутренних напряжений, возникших в результате сварки, то можно ограничиться низкотемпературным отжигом при 500 – 600°С с последующим медленным охлаждением. Перегрев и видманштеттовая структура ЗТВ устраняются измельчением зерна стали за счет повторной перекристаллизации (полным отжигом или нормализацией).

Рис. 1.5. Макродефекты сварных соединений: а – поры и шлаковые включения; б – межкристаллитная трещина; в – трещина в околошовной зоне

Наиболее эффективным средством изменения параметров термического цикла является предварительный или сопутствующий подогрев места сварки (последующее снижение скорости охлаждения для уменьшения закалочных явлений). Однако подогрев иногда не может быть использован из-за возможности чрезмерного роста зерна стали (перегрева), образования околошовных горячих трещин или из-за трудности осуществления.

Прочность сварного соединения зависит также от дефектов, не связанных со структурными превращениями, – это неправильное формирование шва, образование наплывов и подрезов, образование трещин при неравномерной усадке в процессе кристаллизации металла шва. При затвердевании объем шва уменьшается, а основной металл препятствует этой усадке. В результате могут образоваться значительные внутренние напряжения и даже трещины.

Порядок выполнения работы

1) Исследовать под микроскопом ММУ-3 структуру наплавленного металла и зоны термического влияния. Выявить дефекты сварного соединения.

2) Зарисовать схему строения сварного шва (см. рис. 1.2) и описать особенности структуры каждого участка зоны термического влияния.

3) Определить по структуре сварного шва наиболее вероятное место его разрушения.

Содержание отчета

1) схема строения сварного шва с расшифровкой всех обозначений. Описание выявленных дефектов макроструктуры.

2) Описание особенностей структуры каждого участка зоны термического влияния.

3) Выводы о прочности и надежности исследованного сварного шва.

Вопросы для самоконтроля

1) От чего зависит состав, структура и свойства металла шва и какие дефекты снижают его эксплуатационную надежность?;

2) Что собой представляет зона термического влияния сварного соединения и из каких участков она состоит?;

3) Чем объяснить формирование в ЗТВ участка перегретого металла. Какая его структура и свойства?

4) Какая термическая обработка используется для исправления дефектной структуры (видманштеттовой) в ЗТВ сварных швов?

Лабораторная работа 2

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Виды и способы сварки

Не всегда получается изготовить цельные конструкции, а использование массивной заготовки нецелесообразно ввиду образования большого количества отходов. В этом случае применяют сварку плавлением. Способ подходит для обработки любых материалов, меняющих свое состояние при нагревании. В некоторых случаях применяется термитная сварка.

Особенности сварки плавлением

Спецификой технологии является создание цельной конструкции, в том числе с применением деталей из разнородных металлов. Для этого требуется только нагрев, способствующий расплавлению материала. Электроды или присадочную проволоку выбирают с учетом свойств свариваемых металлов.

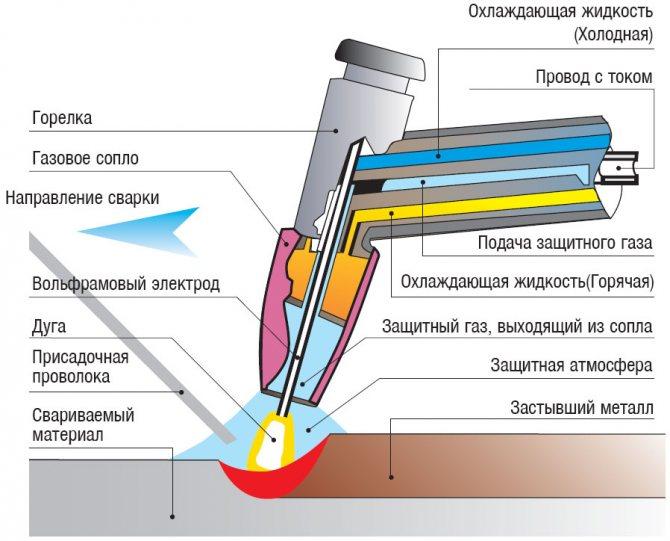

Суть процесса

Принцип действия заключается в использовании мощного источника энергии, передающего тепло сварочной ванне. В рабочую зону подается расплавленная проволока, которая при остывании представляет собой сварной шов. Путем перемещения горелки увеличивают обрабатываемую зону, одновременно добавляют присадочный материал. По мере охлаждения расплав кристаллизуется, образуя прочное соединение. Процесс возбуждения электрической дуги протекает в 3 этапа:

- электродом касаются заготовки, возникает короткое замыкание, нагревающее кончик;

- стержень отводят на нужное расстояние, которое определяют опытным путем;

- поддерживают стабильное горение дуги.

Некоторые аппараты снабжены функцией бесконтактного розжига. Для этого используется специальное устройство – осциллятор.

Сферы применения

Способ широко распространен в строительстве. Его используют для надежного соединения металлических элементов: листов, профильных и стандартных труб. Однако сфера применения не ограничивается строительством. Технология распространена в автомобиле- и самолетостроении, других отраслях науки и техники.

Классификация основных видов сварки плавлением

В зависимости от способа передачи тепла методы делятся на газовые и электрические. Последняя технология, в свою очередь, имеет несколько разновидностей.

Плазменная

Для нагрева используется укороченная дуга. Носителем энергии является электрический разряд. Металл разогревается благодаря воздействию ионизирующего газа. Для запуска процесса требуется повышение температуры до +5500 °С. Принцип действия метода основан на расплавлении материала потоком плазмы, вырабатываемой плазмотроном. Дуга окружена газом, который быстро ионизируется. Заряженные частицы формируют направленный поток. Метод применяют для сварки заготовок из:

- вольфрама;

- молибдена;

- никелевых сплавов;

- нержавеющих сталей.

Плазменная сварка может использоваться для соединения и резки металлических листов толщиной до 1 см.

Газовая

Сварка с плавным нагревом используется для скрепления медных, алюминиевых, чугунных, стальных заготовок. Расстояние между соединяемыми деталями заполняют присадочным материалом, который плавится вместе с краями элементов конструкции. Стык прогревают горелкой, пламя в которой образуется при поджигании смеси кислорода и другого газа:

При газовой сварке не используется электрическая энергия, поэтому работы можно выполнять в любых условиях. Недостатком считается невозможность скрепления толстых деталей.

Дуговая

Нагрев металла осуществляется за счет дуги, возникающей при прохождении тока через детали и электрод. Из расплавленных краев заготовок и присадочного материала формируется сварочная ванна. После остывания жидкого металла образуется сварной шов. Способы дуговой сварки классифицируют по таким характеристикам :

- вид электрода (неплавящийся, плавящийся);

- тип тока (постоянный, переменный, с прямой или обратной полярностью);

- уровень механизации (автоматическая, ручная, полуавтоматическая);

- вид дуги (прямая или косвенная);

- способ защиты рабочей зоны (флюсы, использование покрытых электродов или инертного газа).

Присадочный материал должен быть выполнен из того же металла, что и заготовка. При невозможности определения марки стали приобретают переходные электроды. Их же используют для сварки деталей из разнородных сталей. В качестве неплавящихся электродов применяют угольные, вольфрамовые или графитовые стержни.

Лазерная

Разогрев кромок происходит под воздействием луча. Лазерная сварка считается самым точным методом формирования сложных конструкций.

Для снижения стоимости работ в промышленных условиях лазерный поток делят на несколько частей, нагревающих множество стыков. В домашних мастерских используют компактные установки, формирующие швы с поверхностным или глубоким плавлением.

Лазерная сварка подходит для работы с драгоценными и цветными металлами, нержавеющей сталью, титаном. К преимуществам метода относятся:

- отсутствие нагрева прилежащих к шву областей, минимизирующее вероятность деформации;

- возможность работы в труднодоступных местах;

- перевод аппарата в режим резки без использования дополнительных модулей;

- возможность работы без газовой среды и флюса.

Недостатками считают низкий КПД, высокую стоимость оборудования.

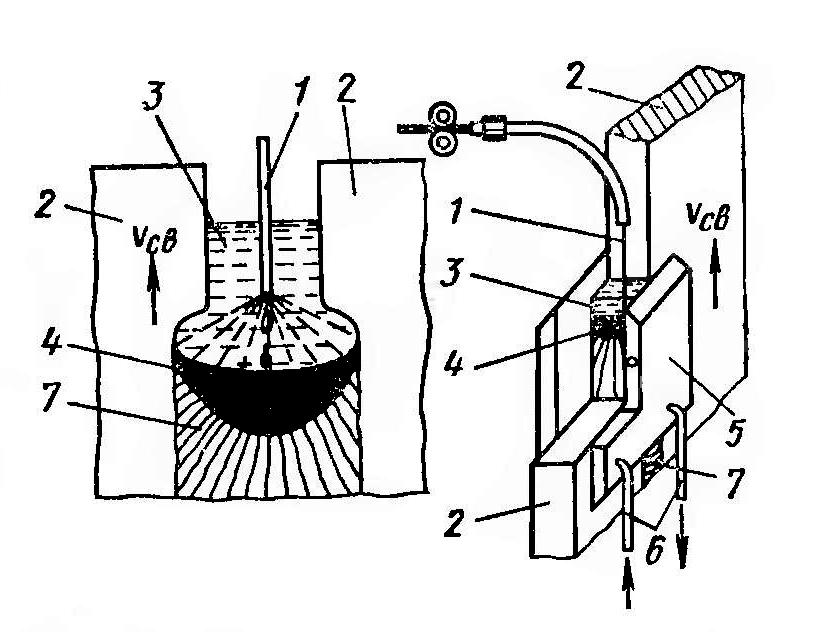

Электрошлаковая

Для плавления металла используется энергия, выделяемая при прохождении тока через слой жидкого шлака. Заготовки устанавливают вертикально, с небольшим расстоянием.

Проволока подается в зазор через мундштуки, подключенные к источнику питания.

Сварочная ванна поддерживается ползунами. Они перемещаются по мере формирования шва. Электрошлаковая сварка применяется для соединения габаритных элементов из никелевых, медных и титановых сплавов. Преимуществом считается формирование шва любой толщины за 1 проход.

Индукционная

Заготовка нагревается под воздействием электромагнитной индукции. Для этого применяют высокочастотные токи, проникающие в металл. Шов формируется за несколько секунд. Длительность нагрева не зависит от толщины заготовок или теплопроводности материала. Такая сварка чаще всего применяется для соединения элементов стальных трубопроводов.

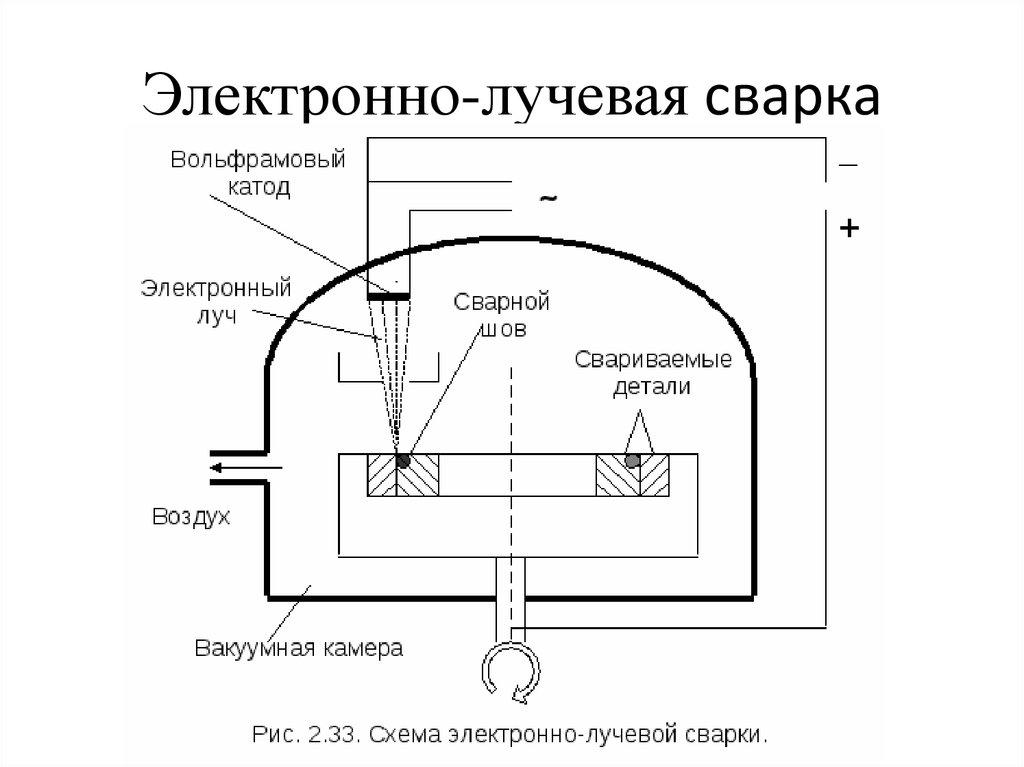

Электронно-лучевая сварка

Источником высокой температуры становится сфокусированный луч, вырабатываемый специальной пушкой. Процесс ведется в вакуумной камере. Плавлению способствует интенсивная бомбардировка металла движущимися с высокой скоростью электронами. Кинетическая энергия частиц при ударах преобразуется в тепловую. Металл расплавляется, образуется шов. Метод распространен в приборостроении, авиации, космической отрасли.

Технологии сварки плавлением

Процесс соединения деталей при использовании любого способа включает такие этапы:

- Подготовка элементов. Края очищают от жировых следов и коррозии, срезают кромки с учетом толщины.

- Установка деталей в нужное положение и их фиксация.

- Розжиг дуги (при использовании некоторых методов). В других случаях выполняют нагрев деталей иным способом.

- Формирование шва. После остывания соединение очищают от шлака.

Виды применяемых электродов

Чаще всего используют стержни, покрытые специальной оболочкой. В процессе сварки обмазка плавится, образующийся при этом флюс защищает шов от попадания воздуха. При использовании неплавящихся электродов оболочка не нужна. Для защиты сварочной ванны применяется инертный газ. При работе со сталью выбирают прутки из того же материала с идентичной степенью легирования.

Стандарты и требования

Процесс сварки плавлением регулируется следующими документами:

- ГОСТ 11969-79 (основные термины и обозначения);

- ГОСТ Р ИСО 5817-2009 (требования к качеству шва);

- ГОСТ Р 55143-2012 (параметры сварки);

- ГОСТ 30242-97 (описание и способы устранения дефектов).

Предъявляемые к швам требования зависят от назначения конструкции. Однако соединения должны иметь показатели твердости и прочности, приближенные к таковым у цельных элементов.

Методы контроля качества

При работе с конструкциями, не относящимися к категории ответственных, ограничиваются визуальным осмотром. Шов очищают от шлака и оксидного налета, снимают фиксаторы. Соединение должно быть равномерным, мелкочешуйчатым, иметь одинаковую ширину по всей протяженности. Сквозные отверстия, наплывы или посторонние включения должны отсутствовать. Для проверки ответственных конструкций применяют:

- радиационный метод;

- ультразвуковую дефектоскопию;

- магнитный контроль;

- капиллярный метод.

Дополнительная информация

Способ сварки плавлением выбирают с учетом поставленных задач. При частой работе на улице применяют газовую горелку или переносной дуговой аппарат. Полуавтоматическое оборудование подходит для сварки на месте. В промышленных условиях применяются автоматические агрегаты.

Читайте также: