Какой момент затяжки головки блока цилиндров ваз 2112 16 клапанов своими руками

Обновлено: 06.07.2024

- 1 В каких случаях нужна затяжка блока?

- 2 Процесс и схема затяжки (на 16 клапанном авто)

- 2.1 Необходимые инструменты

- 2.2 Этапы

Что собой представляет ГБЦ

Для того чтобы проводить какие-то манипуляции с этим узлом, необходимо понимать предназначение и принцип работы устройства. Головка блока цилиндров на рассматриваемой нами модели ВАЗ-2112 выполняется из двух вариантов: чугун, алюминий. По сути, сухо говоря, это крышка движка.

Один из самых важных узлов транспортного средства, который отвечает за:

- сгорание бензина в движке;

- отвод отработанных газов во время процесса сгорания топлива.

Второстепенные функции, выполняемые ГБЦ:

- функциональная опция осуществляется благодаря работе опорных шайб, втулок клапанов и прочих деталей, расположенных в головке;

- благодаря отверстию в нем, устанавливается цепной натяжитель и привода шкивного распределителя.

Аббревиатура ГБЦ используется чаще в терминологии автомобильных узлов, так как выговаривать длинные и сложные названия не всегда есть время. Но понятно, что необходимо знать все расшифровки. Особенно если это ДВС (двигатель внутреннего сгорания) и ГБЦ (головка блока цилиндров).

Поэтому момент натяжения всегда должен быть настроен и не спустя рукава, а правильно, иначе нарушится его функционал.

В первую очередь это необходимо во избежание скопления влаги в месте соединения компонентов в блоке и местах их соединений. Благодаря такой защите, конденсат собирается на специальной плоскости для утечки жидкости из двигателя.

Фотогалерея

Последовательность затяжки болтов на V16 Последовательность затяжки болтов на V8 Процесс затяжки на автомобиле

Процесс и схема затяжки (на 16 клапанном авто)

16 клапанный двигатель автомобиля ВАЗ 2112

Но пока вы еще не начали процедуру затяжки штифтов головки блока цилиндров, нужно подчеркнуть, что у каждого мотора свой собственный момент и схема затяжки. Как вы могли догадаться, для каждого транспортного средства этот момент будет разным. Кроме того, на показатель момента напрямую влияют несколько факторов, и если вы приняли решение самостоятельно заняться этим процессом, то вам полезно будет узнать о них:

- На момент затяжки головки влияет смазывание отверстий для штифтов, а также их состояние, ну и, разумеется, качество непосредственно болтов. Чтобы момент был установлен правильно, и штифты, и отверстия для них должны быть смазаны, а для этого подойдет обычное моторное масло.

- Если резьба отверстия или сам штифт деформированы, то от процедуры натяжения лучше воздержаться. Так или иначе, но со временем это приведет негативным последствиям.

Занимались ли вы когда-нибудь затяжкой болтов ГБЦ?

Если вы являетесь владельцем ВАЗ 2112 с 16-клапанным двигателем и столкнулись с необходимостью затяжки болтов, наш сайт поможет вам в этом. Особенно это необходимо будет в тех случаях, когда производился демонтаж головки блока и его повторная установка. Какой момент затяжки и как происходит процедура? Далее, рассмотрим данный процесс пошагово для ВАЗ 2112 с 16-клапанным мотором.

Необходимые инструменты

И, хотя данная процедура требует определенного подхода, ее подготовка много времени не займет. Суть в том, что непосредственно для затяжки штифтов головки большой набор инструментария не требуется. Единственное, что понадобится — это немного моторной жидкости и специальный динамометрический ключ.

Динамометрический ключ для выполнения работ на 16-клапанном двигателе

Если такого ключа у вас нет, то его нужно купить заранее или одолжить в автосервисе. Нужен именно такой инструмент, поскольку он позволяет определить именно момент натяжки. В настоящее время более бюджетный вариант данного инструмента стоит около 200-250 гривен (600-800 рублей).

Этапы

Если вы снимали головку блока 16-клапанного мотора ВАЗ 2112, то в первую очередь ее нужно установить на место.

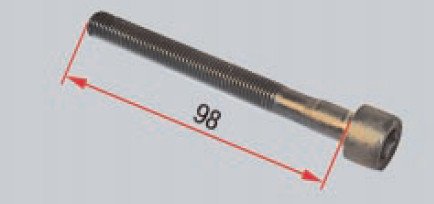

- Перед непосредственным процессом затяжки штифтов головки блока 16-клапанного двигателя следует измерить их длину. Стандартная длина винта составляет 135.5 мм. Обязательно проверьте это. Если длина штифта отличается от вышеуказанной, то есть либо больше, либо меньше, то штифт нужно заменить новым.

- Возьмите моторную жидкость и нанесите ее на резьбу болта. Это можно сделать при помощи кисточки.

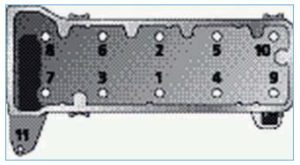

- После этого можно приступать к установке винтов на 16-клапанный двигатель. Сначала закрутите их руками, после чего используйте динамометрический ключ. Момент натяжения должен составлять 20 Нм + (69,4 — 85,7 Нм) + 90°+ 90°. То есть закрутите штифты, соблюдая показатели 20 Нм + (69,4 — 85,7 Нм) в соответствии с данными на динамометрическом ключе, после чего проверните каждый винт два раза на 90 градусов. Что касается порядка затяжки, то он следующий. Сначала необходимо затянуть два средних штифта начиная с нижнего. Затем по порядку следует затянуть два винта, которые находятся по бокам от нижнего штифта. После этого затягиваются винты, находящиеся по бокам от верхнего среднего штифта. А затем уже по порядку нужно закрутить болты, расположенные по углам головки блока цилиндров. Более подробно порядок затяжки момента указан на фото.

1. После установки ГБЦ на место смажьте резьбовую часть винтов моторным маслом.

2. Затем при помощи динамометрического ключа вам необходимо затянуть все болты ГБЦ…

3…соблюдая при этом порядок момента натяжения болтов.

Помните о том, что данный узел транспортного средства ВАЗ 2112 является одним из основных механизмов, определяющих работу двигателя. Поэтому к такому вопросу ремонта блока цилиндров следует подойти с особой внимательностью. Если вы не имеете опыта в проведении подобных работ, то дело лучше доверить квалифицированному профессионалу. Ведь очень часто неопытные автомобилисты пытаются сэкономить деньги на ремонте, что в результате приводит к еще более плачевным последствиям.

Кроме того, неправильное натяжение винтов ГБ цилиндров может негативно отразиться на функционировании мотора.

К примеру, если винты будут не дотянуты, то это чревато утечкой моторного масла и как следствие, появлением конденсата. А возникновение влаги в ДВС ни к чему хорошему не приведет. Если же винты будут перетянуты, то это может стать причиной появления трещин, а это вызовет необходимость ремонта агрегата.

Особенности процесса

![Схема]()

У каждого двигателя свой момент, как и схема затяжки штифтов. На показатель этого момента влияют не только тип двигателя, а и другие факторы, которые необходимо знать, если вы решили самостоятельно произвести эту процедуру.

Те самые факторы:

- насколько хорошо смазаны отверстия штифтов и само состояние элементов;

- качество болтов играет большую роль – плохие или старые могут не пережить затяжку;

- если резьба или сам штифт имеют деформации – лучше не затягивать. Потому что через короткий период времени все не соответствующие нормам эксплуатации элементы выйдут из строя.

Самая острая необходимость процедуры натяжения возникает при демонтаже головки блока цилиндра, а также при его повторной установке.

Некоторые автолюбители заворачивают сильно вытянутые болты в 4 этапа. В таком случае на втором шаге момент равен 70-85 Н*м, что абсолютно недопустимо в работе с мотором Лады Приора на 16 клапанов.

Правильная последовательность натяжения ключей очень важна. Только в таком случае головка будет правильно выполнять свои перво- и второстепенные функции.

Перед монтажом необходимо обязательно очистить все резьбовые под втулочные отверстия. Потом все втулки размещаются по местам, а сверху укладывается прокладка. Все металлические элементы должны быть обезжиренными.

Во время установки прокладки не применяются герметики или другие смазочные масла.

Видео

На видео (канал Авто_Ремонт) подробно расписан процесс установки и сборки ГБЦ на ВАЗ 2112.

![Момент затяжки гбу на двигателях разных марок]()

Моменты затяжки головки блока цилиндров (гбц) имеют значения указанные в таблице №1. Двигатели, которые устанавливают на автомобили семейства Шевролет нива (ВАЗ-2123) — 4-х цилиндровые, с рядным вертикальным расположением цилиндров и верхним расположением распределительного вала. Оснащенные системой распределенного впрыска топлива.

Затяжку болтов головки производят в четыре этапа (указаны в таблице). А вот что пишут об этом в руководстве по эксплуатации ВАЗ-2123:

![Порядок затяжки болтов головки блока цилиндров (гбц)]()

Рис.1 Порядок затяжки болтов головки блока цилиндров (гбц)

Установите головку блока цилиндров, отцентрировав её по двум направляющим втулкам, вверните болты её крепления и затяните их в четыре приема в определенной последовательности.

Момент затяжки гбц ВАЗ-2112 16 клапанов (ПРИОРА)

Момент затяжки гбц на приоре взяты из руководства по эксплуатации автомобиля и указаны в табличке №2.

Установите головку на блок, предварительно убедившись, что коленчатый и распределительные валы находятся в положении ВМТ (оба клапана 1-го цилиндра должны быть закрыты). Затяните болты крепления головки блока в последовательности, указанной на рис. 5.6, в четыре этапа:

1-й – моментом 20 Н·м (2 кгс·м);

2-й – моментом 69,4–85,7 Н·м (7,1–8,7 кгс·м);

3-й – доверните болты на 90°;

4-й – окончательно доверните болты на 90°.Необходимо учитывать что:

Болты крепления головки блока цилиндров вытягиваются при многократном использовании. Болты, длина которых (без учета высоты головки) превышает 98 мм, замените новыми. Перед установкой головки блока смажьте болты тонким слоем моторного масла.

![гбц ПРИОРА болт]()

Момент затяжки гбц КАЛИНА, ГРАНТА

Момент затяжки головки блока цилиндров на двигателях модели 21114-50, установленные на автомобилях Lada Kalina указаны в таблице №3. Двигатель 21114-50 создан на базе двигателя ВАЗ-2111. Увеличение рабочего объема двигателя модели 21114 до 1,6 л. по сравнению с объемом двигателя 2111 достигнуто за счет большего хода поршня при неизменном диаметре цилиндра.

Вот что нам говорит руководство по эксплуатации о моменте затяжки гбц на калине:

Установите головку на блок, предварительно убедившись, что коленчатый и распределительный валы находятся в положении ВМТ (оба клапана 1-го цилиндра должны быть закрыты). Затяните болты крепления головки блока в указанной последовательности в четыре этапа:

1-й — моментом 20 Н-м (2 кгс*м);

2-й — моментом 69,4-85,7 Н-м (7,1-8,7 кгс*м)

3-й — доверните болты на 90°;

4-й — окончательно доверните болты на 90°.Момент затяжки гбц ВАЗ 2106, 2107, 2103

Момент затяжки головки блока цилиндров на двигателях 2106 и 21011, 2103 одинаковый и приведен в таблице №4. В зависимости от модели или модификации автомобиля устанавливались двигатели трех типов:

- 2106 — с рабочим объемом 1.6литра. Это основной двигатель для автомобиля ВАЗ-2106.

- 2101 — с рабочим объемом 1.3литра. Устанавливался на автомобили ВАЗ-21063. От двигателя 2106 он отличается уменьшенным на 14мм ходом поршня, поэтому имеет другие блок цилиндров, коленчатый вал и другие детали цепного привода механизма газораспределения.

- 2103 — с рабочим объемом 1.45литра.

Момент затяжки гбц ВАЗ 2108, 2109

Момент затяжки гбц на двигателях ВАЗ-2108, ВАЗ-2111-80 совпадают, и приведены в таблице №5.

Затяните болты крепления головки в указанной последовательности в четыре этапа:

1 — моментом 20 Н-м (2 кгс-м);

2 — моментом 69,4-85,7 Н-м (7,1-8,7 кгс-м);

3 — доверните болты на 90°;

4 — окончательно доверните болты на 90°.Болты крепления головки блока цилиндров вытягиваются при многократном использовании. Замените новыми болты, длина которых превышает 135,5 мм. Перед установкой головки блока смажьте болты тонким слоем моторного масла.

Момент затяжки гбц ваз 2108, 2110, 2114 8 клапанов инжектор, 2115

Момент затяжки гбц ваз 2101

Момент затяжки гбц, приведенный в таблице№7, применяется для двигателей следующих моделей:

- ВАЗ-2101 с рабочим объемом 1.2 литра. Это основной двигатель для автомобилей ВАЗ-2101;

- ВАЗ-21011 с рабочим объемом 1.3 литра. Устанавливался на автомобили ВАЗ 21011 и ВАЗ-21021. От предыдущей модели он отличается увеличенным на 3мм диаметром цилиндров, поэтому у него другие блок цилиндров и поршень; Момент затяжки гбц аналогичный с ВАЗ 2101;

- ВАЗ-2103 с рабочим объемом 1.45литра. От первой модели отличается увеличенным на 14мм ходом поршня, поэтому у него другие блок цилиндров и шатунно-поршневая группа. Момент затяжки болтов гбц аналогичен двигателю ВАЗ-2101.

Момент затяжки головки блока цилиндров (гбц) ОКА-1111, 11113

Момент затяжки головки блока цилиндров (гбц) НИВА

Моменты затяжки для двигателей ВАЗ-21214 евро3.

![Порядок затяжки гбц НИВА]()

Рис.3 Порядок затяжки гбц НИВА

Для обеспечения надежного уплотнения и исключения подтяжки болтов головки блока цилиндров при техническом обслуживании автомобиля затягиваем их в четыре приема. Порядок затяжки указан на рисунке.

Момент затяжки гбц на двигателях ЗМЗ.

Двигатели ЗМЗ представлены модификациями ЗМЗ-402.5, ЗМЗ-402.6, ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522, ЗМЗ-40524. Моменты затяжек гбц у этих моделях двигателей имеют разные значения.

Момент затяжки головки блока цилиндров (гбц) на 402-х двигателях (ГАЗЕЛЬ), модификации двигателей ЗМЗ-4025,4026.

Момент затяжки головки блока цилиндров (гбц) на 406-х двигателях, модификации ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522.

Момент затяжки головки блока цилиндров (гбц) на 405-х и 405 евро3 двигателях, модификации ЗМЗ-40524.

Момент затяжки головки блока цилиндров (гбц) на двигателях ЗМЗ-409.

![ЗМЗ-409 Порядок затяжки гбц]()

Последовательность затяжки болтов крепления головки блока цилиндров показана на рисунке

Момент затяжки гбц ГАЗ-53.

Момент затяжки головки блока цилиндров КАМАЗ-740

Момент затяжки на двигателях КАМАЗ-740.10, КАМАЗ-7403.10 или КАМАЗ-740.11-240 совпадает и приведен в таблице №15.

![]()

При установке головки следует придерживаться последовательности:

- Очистить контактные поверхности на блоке и головке от грязи и пыли, потёков масла и охлаждающей жидкости, а также от прилипших остатков прежней прокладки или герметика.

- Осмотреть в блоке отверстия, внутри которых нарезана резьба для вворачивания болтов фиксации головки. В них не должно быть никакой жидкости и грязи, иначе болты докрутить до конца не удастся. А при чрезмерном усилии может произойти срыв резьбы в блоке или поломка болта.

- Проверить и установить на место центрирующие направляющие в блок и выставить по ним новую прокладку.

- Подготовить головку к установке, смонтировать на ней все детали и произвести предварительную смазку необходимых узлов (например, стержней клапанов).

- Установить на прокладку головку блока и вставить в отверстия 10 болтов крепления и затянуть их в несколько приемов.

- Затянуть все болты по схеме (изображение выше). Стандартный момент затяжки ГБЦ ВАЗ 2112 по регламенту составляет 20 Н/м.

- Протянуть болты в той же последовательности доворотом на 90 град.

- Повторить протяжку по аналогии с предыдущим шагом.

При размещении головки блока на более простой двигатель последовательность несколько иная:

- Осмотр и очистка поверхностей и отверстий проводятся по аналогии с 16-клапанной головкой.

- Первым этапом болты затягиваются начиная от центра головки в соответствии со схемой (см. в фотогалерее) с моментом 20 Н/м.

- По этой же схеме производится первая затяжка болтов с моментом в диапазоне 70-85 Н/м.

- Доворот болтов на 90 градусов в той же последовательности.

- Повторный доворот еще на 90 градусов.

Последствия неправильной установки ГБЦ

Правильная затяжка головки блока очень важна, поскольку от этого напрямую зависит работоспособность мотора. ГБЦ выполняет роль крышки цилиндров, и любые нарушения в ее посадке сказываются на процессах, происходящих внутри силового агрегата.

Недостаточная затяжка головки приводит к падению компрессии из-за потери герметичности в месте стыка ГБЦ с блоком цилиндров, прогоранию прокладки, прорыву рабочих газов из цилиндров и попадание их в каналы систем смазки или охлаждения, проникновению в камеры сгорания технических жидкостей, что в свою очередь негативно сказывается на функционировании силового агрегата и может стать причиной очень серьезных поломок.

Чрезмерная затяжка тоже ничего хорошего не несет, в этом случае нередко происходит повреждение головки — появляются трещины, или разрушаются крепежи – разрыв болтов, срыв резьбы т.д.

Неравномерная или неправильная затяжка зачастую становиться причиной коробления головки, из-за которого в местах стыка ее с блоком появляются зазоры, что приводит к тем же последствиям, что и недостаточное затягивание.

Особенности детали

Головка блока цилиндров – конструктивно достаточно сложная деталь. Представляет она собой массивную плиту, в которой проделаны каналы для циркуляции жидкостей системы смазки и охлаждения, и технологические отверстия – свечные, для форсунок (в дизелях), крепежные.

Несмотря на свою массивность, головка блока является хрупкой деталью из-за пустот внутри, поэтому чрезмерное усилие при затяжке часто приводит к трещинам в стенках и перемычках. Для изготовления ГБЦ используется два вида металлов – алюминий (наиболее распространенный) и чугун.

Для закрепления последней применяются стальные болты или шпильки с гайками. К примеру, головка блока УАЗ 31519 крепится шпильками. Разница в материалах изготовления головки и ее крепежных элементов имеет один негативный фактор – разное температурное расширение компонентов при нагреве, особенно это касается ГБЦ из алюминия.

Неравномерная затяжка крепежных элементов (гайки, шпильки и т.д.) при тепловом расширении приводит к появлению излишних напряжений в структуре металла, вследствие чего происходит коробление головки.

Условия затяжки болтов

При установке головки блока важно соблюдение технологии затяжки, которая включает в себя ряд критериев:

- Порядок затягивания;

- Усилие;

- Состояние крепежей (к примеру, шпилек с гайками);

У каждого двигателя свой порядок затягивания, который необходимо соблюдать, чтобы обеспечить равномерное притягивание головки к блоку и исключить возникновение напряжений на каких-либо участках поверхности. К примеру, на ВАЗ 2105 это выглядит так. Усилие – еще один немаловажный фактор для правильного крепления данного элемента двигателя. Притягивание плиты осуществляется в несколько подходов (на разных моторах количество их отличается), каждый из которых выполняется со своим усилием.

Крепежи головки блока затягиваются с достаточно большим усилием, что приводит к их вытягиванию. Поэтому на множестве двигателей не допускается повторное использование болтов, они в обязательном порядке заменяются. Но есть и моторы, у которых замена крепежей не нужна и возможна их повторная установка.

Вся информация относительно технологии затяжки ГБЦ указывается в тех. документации к авто, также нередко ее указывают на упаковках прокладки головки и крепежей.

Общие правила выполнения работ

Ряд общих правил, которые необходимо соблюдать при установке головки блока:

Распространенные ошибки затяжки болтов

Самые распространенные ошибки:

- Заливка масла в крепежные отверстия для смазки резьбы (жидкость несжимаема, поэтому залитое масло не даст нормально затянуть головку);

- Перетяжка (превышение усилий при затягивании приводит к повреждениям ГБЦ и самих крепежных элементов);

- Применение поврежденных или несоответствующих ключей (возможен срыв граней головок болтов, после чего нормально затянуть или выкрутить их будет проблематично);

- Использование на замену неподходящих болтов (крепежи с разных двигателей могут отличаться по длине, межвитковому расстоянию резьбы, высотой и диаметром головки);

[attention type=yellow]Следует использовать только крепежные элементы, предназначенные для конкретного двигателя и полностью соблюдать условия выполнения работ.[/attention]

Выполнение операции без динамометрического ключа

После этого можно продолжить сборку мотора в штатном режиме.

Схема крепления маховика

Для удобства пользователя авто производители смещают ось одного резьбового отверстия для болтов маховика на несколько градусов, поэтому установить эту деталь неправильно невозможно физически. Тем не менее, водители обычно перестраховываются дополнительно, ставя метки краской при демонтаже.

![Метка при демонтаже маховика]()

Метка при демонтаже маховика- два болта напротив друг друга по оси диаметра;

- два болта рядом с предыдущими в той же последовательности;

- оставшиеся два болта по тому же принципу.

![Схема для шести болтов]()

Схема для шести болтов![Ключ динамометрический]()

Ключ динамометрическийПочему болты срезает?

На вопрос, нужно ли менять болты для фиксации на коленвале маховика, каждый производитель отвечает заранее, в инструкции по эксплуатации – по возможности при каждой разборке этого узла. Срезать болт может по нескольким причинам:

- возникновение люфта при откручивании, увеличение рычага для срезающих усилий;

- неверный выбор класса прочности болта.

![Срезанные болты маховика]()

Срезанные болты маховикаПри перетяжке резьбы срезать болт рабочие усилия не могут, так как крепеж просто выпадает наружу из-за срезанных ниток.

Выбор крепежа

Чтобы крепежный элемент не оборвало при эксплуатации двигателя, конструкторы рассчитывают болты по нагрузкам. Известными данными являются:

- нагрузка осевая и поперечная;

- температурные режимы эксплуатации;

- количество болтов в соединении.

В зависимости от марки стали рассчитывается усилие среза резьбы и тела болта, растяжение. Поскольку болты являются стандартными деталями, их выпускают и классифицируют согласно стандарту ГОСТ, а для конкретных соединений сборочных единиц выбирают по следующим критериям из таблиц этих ГОСТ:

- класс прочности;

- марка стали;

- способ изготовления;

- тип и количество шлицов;

- габаритные размеры (диаметр резьбы и длина).

Усилие затяжки определяется автоматически, но уже из других таблиц по классу прочности. Дополнительно в зависимости от количества болтов в сборочном соединении и их взаимного расположения в пространстве применяются различные схемы протягивания.

Класс прочности

Традиционно в любое изделие, выпускаемое промышленным способом, закладываются материалы с минимально возможной себестоимостью изготовления, обеспечивающие необходимый запас надежности.

Другими словами, мостовые и крановые болты, считающиеся самыми надежными, сделанные из высокопрочных сталей, обойдутся слишком дорого для ненагруженных соединений. Это экономически не целесообразно, на практике не используется.

Хотя, при желании любой пользователь может использовать эти стандартные детали, чтобы они гарантированно не были срезаны маховиком при эксплуатации.

![Крановый болт]()

Крановый болтПо классификации ГОС 1759.4 существует 11 классов прочности болтов: 3.6, 4.6, 5.6, 5.8, 6.6, 6.8, 8.8, 10.9 и 12.9. Две цифры маркировки через точку обозначают:

- первая – умножается на 100, указывает предел прочности растяжения металла в Н/мм2;

- вторая – умножается на 10, указывает отношение предела текучести к началу необратимой пластической деформации в процентах.

При выборе стандартной резьбовой детали в соединение закладывается минимум двукратный запас прочности по последнему значению, в идеале трехкратный запас надежности. Например, в башенных и мостовых кранах применяются болты класса 8.8 и выше.

Способ изготовления и материалы

Класс прочности определяется двумя факторами – маркой стали и способом изготовления болта. Практически невозможно сорвать резьбу или срезать болт, изготовленный методом холодной/горячей высадки. Резьба формируется на теле заготовки на автомате накаткой, проходит термообработку, покрывается защитным составом.

Содержание углерода в прутках при этом не может превышать 0,4% – легированные и низкоуглеродистые стали 40Х, 65Г, 20Г2Р, 20КП, 10КП и другие. Термообработка производится в слое защитного газа, чтобы полностью сохранить содержание углерода.

Сталь 35 считается универсальным материалом, позволяющим получать разные классы прочности за счет применения неодинаковых технологий:

- на токарно-винторезных станках из нее изготавливают болты класса 5.6;

- объемной штамповкой на прессах высадочных получают класс 6.6 либо 6.8;

- после закаливания деталей, произведенных предыдущими способами, достигается класс 8.8.

![Выточенный болт]()

Выточенный болт

Изготовление болтов штамповкой![Закаленные болты]()

Закаленные болтыДля остальных сталей справедлива таблица классов прочности:

![Зависимость класса прочности от материала]()

Зависимость класса прочности от материалаДля фиксации маховика используются болты М8 – М12, а маркировка является обязательной для стандартных изделий от М6 и выше. Однако изделия, выточенные на станке, клеймятся очень редко для сокращения себестоимости. На штампованных и произведенных методом накатки болтах маркировка присутствует на торце или гранях головки.

![Расположение на болтах маркировки]()

Расположение на болтах маркировкиЧто собой представляет ГБЦ

Для того чтобы проводить какие-то манипуляции с этим узлом, необходимо понимать предназначение и принцип работы устройства. Головка блока цилиндров на рассматриваемой нами модели ВАЗ-2112 выполняется из двух вариантов: чугун, алюминий. По сути, сухо говоря, это крышка движка.

Один из самых важных узлов транспортного средства, который отвечает за:

- сгорание бензина в движке;

- отвод отработанных газов во время процесса сгорания топлива.

Второстепенные функции, выполняемые ГБЦ:

- функциональная опция осуществляется благодаря работе опорных шайб, втулок клапанов и прочих деталей, расположенных в головке;

- благодаря отверстию в нем, устанавливается цепной натяжитель и привода шкивного распределителя.

Аббревиатура ГБЦ используется чаще в терминологии автомобильных узлов, так как выговаривать длинные и сложные названия не всегда есть время. Но понятно, что необходимо знать все расшифровки. Особенно если это ДВС (двигатель внутреннего сгорания) и ГБЦ (головка блока цилиндров).

Поэтому момент натяжения всегда должен быть настроен и не спустя рукава, а правильно, иначе нарушится его функционал. В первую очередь это необходимо во избежание скопления влаги в месте соединения компонентов в блоке и местах их соединений. Благодаря такой защите, конденсат собирается на специальной плоскости для утечки жидкости из двигателя.

Особенности процесса

![]()

У каждого двигателя свой момент, как и схема затяжки штифтов. На показатель этого момента влияют не только тип двигателя, а и другие факторы, которые необходимо знать, если вы решили самостоятельно произвести эту процедуру.Те самые факторы:

- насколько хорошо смазаны отверстия штифтов и само состояние элементов;

- качество болтов играет большую роль – плохие или старые могут не пережить затяжку;

- если резьба или сам штифт имеют деформации – лучше не затягивать. Потому что через короткий период времени все не соответствующие нормам эксплуатации элементы выйдут из строя.

Самая острая необходимость процедуры натяжения возникает при демонтаже головки блока цилиндра, а также при его повторной установке.

Некоторые автолюбители заворачивают сильно вытянутые болты в 4 этапа. В таком случае на втором шаге момент равен 70-85 Н*м, что абсолютно недопустимо в работе с мотором Лады Приора на 16 клапанов.

Правильная последовательность натяжения ключей очень важна. Только в таком случае головка будет правильно выполнять свои перво- и второстепенные функции.

Перед монтажом необходимо обязательно очистить все резьбовые под втулочные отверстия. Потом все втулки размещаются по местам, а сверху укладывается прокладка. Все металлические элементы должны быть обезжиренными.

Во время установки прокладки не применяются герметики или другие смазочные масла.

Порядок проведения монтажа и демонтажа

На фото продемонстрирован правильный порядок отворачивания:

- Верхний правый угловой.

- Нижний правый угловой.

- Верхний левый угловой.

- Нижний левый угловой.

- Верхний второй слева.

- Верхний второй справа.

- Второй нижний справа.

- Второй нижний слева.

- Верхний посередине.

- Нижний посередине.

Соблюдая исключительно такую последовательность можно избежать деформации болтов и резьбы, а также других неприятных моментов.

Конструкция узла довольно сложная, хоть на первый взгляд и кажется примитивной.

Головка крепится болтами или шпильками к блоку и закрывает сверху цилиндры. Посадочная площадь у верхнего элемента весьма большая, потому правильная последовательность затягивания резьбовых соединений с конкретным усилием очень важна. Раньше на старых моделях авто ставили чугунные элементы данного узла, с которыми было проще работать. Сейчас же преимущественно используют более мягкий, легкий и пластичный алюминий, при работе с которым очень легко повредить какой-то цилиндр. Еще чугун гораздо устойчивее к термоусадке и деформациям, что не позволяет пока полностью от него отказаться.

Стандартный размер винтов в рассматриваемой нами модели – 93 мм. Если хоть один вытягивается даже на пару миллиметров, он тут же подлежит замене.

Последовательность монтажа отличается от вышеуказанного порядка и есть на фото:

- Средний нижний.

- Верхний нижний.

- Нижний второй слева.

- Нижний второй справа.

- Верхний второй справа.

- Верхний второй слева.

- Нижний угловой слева.

- Верхний угловой слева.

- Нижний угловой справа.

- Верхний угловой справа.

Нормы момента натяжения:

- Усилие на первом этапе – 20 Н*м.

- Каждый элемент стоит доворачивать вправо на 90 о .

- После 20 минут ожидания необходимо доворачивать еще на 90 о .

Первоначальное усилие – небольшое. Но с третьего этапа работа становится труднее, потому используется рычаг. Если у вас возникли какие-то сложности с процессом натяжки, просмотрите видеоурок, в котором все подробно показано и объяснено.

Установка ГБЦ под турбину на ДВС мало чем отличается от выше рассмотренного варианта, но в случае возникновения несоответствий или других проблем, лучше обратиться за советом или помощью к квалифицированным специалистам.

МОМЕНТЫ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Наименование деталей Момент затяжки, Нм

Сливная пробка 35

Болты крепления каркаса селектора к кузову 5

Болты крепления корпуса механизма переключения передач 20

Болты крепления коробки передач к блоку цилиндров 60

Болты крепления коробки передач к поддону картера двигателя 40

Болты крепления кронштейна нижней штанги силового агрегата 90

Болты крепления кронштейна левой опоры силового агрегата 48

Порядок проведения монтажа и демонтажа

- Верхний правый угловой.

- Нижний правый угловой.

- Верхний левый угловой.

- Нижний левый угловой.

- Верхний второй слева.

- Верхний второй справа.

- Второй нижний справа.

- Второй нижний слева.

- Верхний посередине.

- Нижний посередине.

Соблюдая исключительно такую последовательность можно избежать деформации болтов и резьбы, а также других неприятных моментов. Конструкция узла довольно сложная, хоть на первый взгляд и кажется примитивной.

Головка крепится болтами или шпильками к блоку и закрывает сверху цилиндры. Посадочная площадь у верхнего элемента весьма большая, потому правильная последовательность затягивания резьбовых соединений с конкретным усилием очень важна. Раньше на старых моделях авто ставили чугунные элементы данного узла, с которыми было проще работать.

Сейчас же преимущественно используют более мягкий, легкий и пластичный алюминий, при работе с которым очень легко повредить какой-то цилиндр. Еще чугун гораздо устойчивее к термоусадке и деформациям, что не позволяет пока полностью от него отказаться.

Стандартный размер винтов в рассматриваемой нами модели – 93 мм. Если хоть один вытягивается даже на пару миллиметров, он тут же подлежит замене. Последовательность монтажа отличается от вышеуказанного порядка и есть на фото:

- Средний нижний.

- Верхний нижний.

- Нижний второй слева.

- Нижний второй справа.

- Верхний второй справа.

- Верхний второй слева.

- Нижний угловой слева.

- Верхний угловой слева.

- Нижний угловой справа.

- Верхний угловой справа.

Нормы момента натяжения:

- Усилие на первом этапе – 20 Н*м.

- Каждый элемент стоит доворачивать вправо на 90 о .

- После 20 минут ожидания необходимо доворачивать еще на 90 о .

Видео

На видео (канал Авто_Ремонт) подробно расписан процесс установки и сборки ГБЦ на ВАЗ 2112.

Давайте же знакомиться с их начинкой.

Блоки цилиндров 21124 и 21126 отлиты из чугуна. По сравнению с прежним, полуторалитровым аналогом 2112 они на 2,3 мм выше (расстояние от оси коренных подшипников до верхней плоскости блока). Диаметр цилиндров двигателей 21124 и 21126 одинаковый – 82 мм. Для селективной сборки двигателя блоки 21124 по диаметру цилиндра поделены на пять классов через 0,01 мм (А, В, С, D, Е). У блока 21126 три класса через те же 0,01 мм (А, В, С). Клеймо класса цилиндра расположено на нижней плоскости блока.

Прочие размеры блоков идентичны. Но есть отличия в требованиях к обработке стенок цилиндров. Хонингование цилиндров 21124 выполняется по технологии и требованиям АВТОВАЗа, а 21126 – в соответствии с более жесткими требованиями фирмы Federal Mogul, обусловившими ужесточение требований к шероховатости рабочих поверхностей. Чтобы не перепутать блоки, кроме маркировки, сделанной в отливке на левой стенке блока, серийный номер нанесен на задней стенке рядом с четвертым цилиндром. Блок 21124 окрашен в синий цвет, а 21126 – в серый.

Блок цилиндров двигателя 11194 по конструкции аналогичен блоку 21126, но диаметр цилиндра меньше – 76,5 мм против 82 мм. Обработка стенок цилиндров – тоже в соответствии с требованиями фирмы Federal Mogul. Маркировка на тех же местах, окрашен блок в синий цвет. Кроме этого, в блоке 11194 между цилиндрами есть протоки рубашки охлаждения, а у двигателей 1,6 л их нет. Для селективной сборки двигателя блоки 11194 по диаметру цилиндра поделены на три класса через 0,01 мм (А, В, С).

После этого можно продолжить сборку мотора в штатном режиме.

Схема крепления маховика

Для удобства пользователя авто производители смещают ось одного резьбового отверстия для болтов маховика на несколько градусов, поэтому установить эту деталь неправильно невозможно физически. Тем не менее, водители обычно перестраховываются дополнительно, ставя метки краской при демонтаже.

![Метка при демонтаже маховика]()

Метка при демонтаже маховика- два болта напротив друг друга по оси диаметра;

- два болта рядом с предыдущими в той же последовательности;

- оставшиеся два болта по тому же принципу.

![Схема для шести болтов]()

Схема для шести болтов![Ключ динамометрический]()

Ключ динамометрическийПочему болты срезает?

На вопрос, нужно ли менять болты для фиксации на коленвале маховика, каждый производитель отвечает заранее, в инструкции по эксплуатации – по возможности при каждой разборке этого узла. Срезать болт может по нескольким причинам:

- возникновение люфта при откручивании, увеличение рычага для срезающих усилий;

- неверный выбор класса прочности болта.

![Срезанные болты маховика]()

Срезанные болты маховикаПри перетяжке резьбы срезать болт рабочие усилия не могут, так как крепеж просто выпадает наружу из-за срезанных ниток.

Выбор крепежа

Чтобы крепежный элемент не оборвало при эксплуатации двигателя, конструкторы рассчитывают болты по нагрузкам. Известными данными являются:

- нагрузка осевая и поперечная;

- температурные режимы эксплуатации;

- количество болтов в соединении.

В зависимости от марки стали рассчитывается усилие среза резьбы и тела болта, растяжение. Поскольку болты являются стандартными деталями, их выпускают и классифицируют согласно стандарту ГОСТ, а для конкретных соединений сборочных единиц выбирают по следующим критериям из таблиц этих ГОСТ:

- класс прочности;

- марка стали;

- способ изготовления;

- тип и количество шлицов;

- габаритные размеры (диаметр резьбы и длина).

Усилие затяжки определяется автоматически, но уже из других таблиц по классу прочности. Дополнительно в зависимости от количества болтов в сборочном соединении и их взаимного расположения в пространстве применяются различные схемы протягивания.

Класс прочности

Традиционно в любое изделие, выпускаемое промышленным способом, закладываются материалы с минимально возможной себестоимостью изготовления, обеспечивающие необходимый запас надежности.

Другими словами, мостовые и крановые болты, считающиеся самыми надежными, сделанные из высокопрочных сталей, обойдутся слишком дорого для ненагруженных соединений. Это экономически не целесообразно, на практике не используется.

Хотя, при желании любой пользователь может использовать эти стандартные детали, чтобы они гарантированно не были срезаны маховиком при эксплуатации.

![Крановый болт]()

Крановый болтПо классификации ГОС 1759.4 существует 11 классов прочности болтов: 3.6, 4.6, 5.6, 5.8, 6.6, 6.8, 8.8, 10.9 и 12.9. Две цифры маркировки через точку обозначают:

- первая – умножается на 100, указывает предел прочности растяжения металла в Н/мм2;

- вторая – умножается на 10, указывает отношение предела текучести к началу необратимой пластической деформации в процентах.

При выборе стандартной резьбовой детали в соединение закладывается минимум двукратный запас прочности по последнему значению, в идеале трехкратный запас надежности. Например, в башенных и мостовых кранах применяются болты класса 8.8 и выше.

Способ изготовления и материалы

Класс прочности определяется двумя факторами – маркой стали и способом изготовления болта. Практически невозможно сорвать резьбу или срезать болт, изготовленный методом холодной/горячей высадки. Резьба формируется на теле заготовки на автомате накаткой, проходит термообработку, покрывается защитным составом.

Содержание углерода в прутках при этом не может превышать 0,4% – легированные и низкоуглеродистые стали 40Х, 65Г, 20Г2Р, 20КП, 10КП и другие. Термообработка производится в слое защитного газа, чтобы полностью сохранить содержание углерода.

Сталь 35 считается универсальным материалом, позволяющим получать разные классы прочности за счет применения неодинаковых технологий:

- на токарно-винторезных станках из нее изготавливают болты класса 5.6;

- объемной штамповкой на прессах высадочных получают класс 6.6 либо 6.8;

- после закаливания деталей, произведенных предыдущими способами, достигается класс 8.8.

![Выточенный болт]()

Выточенный болт

Изготовление болтов штамповкой![Закаленные болты]()

Закаленные болтыДля остальных сталей справедлива таблица классов прочности:

![Зависимость класса прочности от материала]()

Зависимость класса прочности от материалаДля фиксации маховика используются болты М8 – М12, а маркировка является обязательной для стандартных изделий от М6 и выше. Однако изделия, выточенные на станке, клеймятся очень редко для сокращения себестоимости. На штампованных и произведенных методом накатки болтах маркировка присутствует на торце или гранях головки.

![Расположение на болтах маркировки]()

Расположение на болтах маркировкиЧто собой представляет ГБЦ

Для того чтобы проводить какие-то манипуляции с этим узлом, необходимо понимать предназначение и принцип работы устройства. Головка блока цилиндров на рассматриваемой нами модели ВАЗ-2112 выполняется из двух вариантов: чугун, алюминий. По сути, сухо говоря, это крышка движка.

Один из самых важных узлов транспортного средства, который отвечает за:

- сгорание бензина в движке;

- отвод отработанных газов во время процесса сгорания топлива.

Второстепенные функции, выполняемые ГБЦ:

- функциональная опция осуществляется благодаря работе опорных шайб, втулок клапанов и прочих деталей, расположенных в головке;

- благодаря отверстию в нем, устанавливается цепной натяжитель и привода шкивного распределителя.

Аббревиатура ГБЦ используется чаще в терминологии автомобильных узлов, так как выговаривать длинные и сложные названия не всегда есть время. Но понятно, что необходимо знать все расшифровки. Особенно если это ДВС (двигатель внутреннего сгорания) и ГБЦ (головка блока цилиндров).

Поэтому момент натяжения всегда должен быть настроен и не спустя рукава, а правильно, иначе нарушится его функционал. В первую очередь это необходимо во избежание скопления влаги в месте соединения компонентов в блоке и местах их соединений. Благодаря такой защите, конденсат собирается на специальной плоскости для утечки жидкости из двигателя.

Особенности процесса

![]()

У каждого двигателя свой момент, как и схема затяжки штифтов. На показатель этого момента влияют не только тип двигателя, а и другие факторы, которые необходимо знать, если вы решили самостоятельно произвести эту процедуру.Те самые факторы:

- насколько хорошо смазаны отверстия штифтов и само состояние элементов;

- качество болтов играет большую роль – плохие или старые могут не пережить затяжку;

- если резьба или сам штифт имеют деформации – лучше не затягивать. Потому что через короткий период времени все не соответствующие нормам эксплуатации элементы выйдут из строя.

Самая острая необходимость процедуры натяжения возникает при демонтаже головки блока цилиндра, а также при его повторной установке.

Некоторые автолюбители заворачивают сильно вытянутые болты в 4 этапа. В таком случае на втором шаге момент равен 70-85 Н*м, что абсолютно недопустимо в работе с мотором Лады Приора на 16 клапанов.

Правильная последовательность натяжения ключей очень важна. Только в таком случае головка будет правильно выполнять свои перво- и второстепенные функции.

Перед монтажом необходимо обязательно очистить все резьбовые под втулочные отверстия. Потом все втулки размещаются по местам, а сверху укладывается прокладка. Все металлические элементы должны быть обезжиренными.

Во время установки прокладки не применяются герметики или другие смазочные масла.

Порядок проведения монтажа и демонтажа

На фото продемонстрирован правильный порядок отворачивания:

- Верхний правый угловой.

- Нижний правый угловой.

- Верхний левый угловой.

- Нижний левый угловой.

- Верхний второй слева.

- Верхний второй справа.

- Второй нижний справа.

- Второй нижний слева.

- Верхний посередине.

- Нижний посередине.

Соблюдая исключительно такую последовательность можно избежать деформации болтов и резьбы, а также других неприятных моментов.

Конструкция узла довольно сложная, хоть на первый взгляд и кажется примитивной.

Головка крепится болтами или шпильками к блоку и закрывает сверху цилиндры. Посадочная площадь у верхнего элемента весьма большая, потому правильная последовательность затягивания резьбовых соединений с конкретным усилием очень важна. Раньше на старых моделях авто ставили чугунные элементы данного узла, с которыми было проще работать. Сейчас же преимущественно используют более мягкий, легкий и пластичный алюминий, при работе с которым очень легко повредить какой-то цилиндр. Еще чугун гораздо устойчивее к термоусадке и деформациям, что не позволяет пока полностью от него отказаться.

Стандартный размер винтов в рассматриваемой нами модели – 93 мм. Если хоть один вытягивается даже на пару миллиметров, он тут же подлежит замене.

Последовательность монтажа отличается от вышеуказанного порядка и есть на фото:

- Средний нижний.

- Верхний нижний.

- Нижний второй слева.

- Нижний второй справа.

- Верхний второй справа.

- Верхний второй слева.

- Нижний угловой слева.

- Верхний угловой слева.

- Нижний угловой справа.

- Верхний угловой справа.

Нормы момента натяжения:

- Усилие на первом этапе – 20 Н*м.

- Каждый элемент стоит доворачивать вправо на 90 о .

- После 20 минут ожидания необходимо доворачивать еще на 90 о .

Первоначальное усилие – небольшое. Но с третьего этапа работа становится труднее, потому используется рычаг. Если у вас возникли какие-то сложности с процессом натяжки, просмотрите видеоурок, в котором все подробно показано и объяснено.

Установка ГБЦ под турбину на ДВС мало чем отличается от выше рассмотренного варианта, но в случае возникновения несоответствий или других проблем, лучше обратиться за советом или помощью к квалифицированным специалистам.

МОМЕНТЫ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Наименование деталей Момент затяжки, Нм

Сливная пробка 35

Болты крепления каркаса селектора к кузову 5

Болты крепления корпуса механизма переключения передач 20

Болты крепления коробки передач к блоку цилиндров 60

Болты крепления коробки передач к поддону картера двигателя 40

Болты крепления кронштейна нижней штанги силового агрегата 90

Болты крепления кронштейна левой опоры силового агрегата 48

Порядок проведения монтажа и демонтажа

- Верхний правый угловой.

- Нижний правый угловой.

- Верхний левый угловой.

- Нижний левый угловой.

- Верхний второй слева.

- Верхний второй справа.

- Второй нижний справа.

- Второй нижний слева.

- Верхний посередине.

- Нижний посередине.

Соблюдая исключительно такую последовательность можно избежать деформации болтов и резьбы, а также других неприятных моментов. Конструкция узла довольно сложная, хоть на первый взгляд и кажется примитивной.

Головка крепится болтами или шпильками к блоку и закрывает сверху цилиндры. Посадочная площадь у верхнего элемента весьма большая, потому правильная последовательность затягивания резьбовых соединений с конкретным усилием очень важна. Раньше на старых моделях авто ставили чугунные элементы данного узла, с которыми было проще работать.

Сейчас же преимущественно используют более мягкий, легкий и пластичный алюминий, при работе с которым очень легко повредить какой-то цилиндр. Еще чугун гораздо устойчивее к термоусадке и деформациям, что не позволяет пока полностью от него отказаться.

Стандартный размер винтов в рассматриваемой нами модели – 93 мм. Если хоть один вытягивается даже на пару миллиметров, он тут же подлежит замене. Последовательность монтажа отличается от вышеуказанного порядка и есть на фото:

- Средний нижний.

- Верхний нижний.

- Нижний второй слева.

- Нижний второй справа.

- Верхний второй справа.

- Верхний второй слева.

- Нижний угловой слева.

- Верхний угловой слева.

- Нижний угловой справа.

- Верхний угловой справа.

Нормы момента натяжения:

- Усилие на первом этапе – 20 Н*м.

- Каждый элемент стоит доворачивать вправо на 90 о .

- После 20 минут ожидания необходимо доворачивать еще на 90 о .

Видео

На видео (канал Авто_Ремонт) подробно расписан процесс установки и сборки ГБЦ на ВАЗ 2112.

Давайте же знакомиться с их начинкой.

Блоки цилиндров 21124 и 21126 отлиты из чугуна. По сравнению с прежним, полуторалитровым аналогом 2112 они на 2,3 мм выше (расстояние от оси коренных подшипников до верхней плоскости блока). Диаметр цилиндров двигателей 21124 и 21126 одинаковый – 82 мм. Для селективной сборки двигателя блоки 21124 по диаметру цилиндра поделены на пять классов через 0,01 мм (А, В, С, D, Е). У блока 21126 три класса через те же 0,01 мм (А, В, С). Клеймо класса цилиндра расположено на нижней плоскости блока.

Прочие размеры блоков идентичны. Но есть отличия в требованиях к обработке стенок цилиндров. Хонингование цилиндров 21124 выполняется по технологии и требованиям АВТОВАЗа, а 21126 – в соответствии с более жесткими требованиями фирмы Federal Mogul, обусловившими ужесточение требований к шероховатости рабочих поверхностей. Чтобы не перепутать блоки, кроме маркировки, сделанной в отливке на левой стенке блока, серийный номер нанесен на задней стенке рядом с четвертым цилиндром. Блок 21124 окрашен в синий цвет, а 21126 – в серый.

Блок цилиндров двигателя 11194 по конструкции аналогичен блоку 21126, но диаметр цилиндра меньше – 76,5 мм против 82 мм. Обработка стенок цилиндров – тоже в соответствии с требованиями фирмы Federal Mogul. Маркировка на тех же местах, окрашен блок в синий цвет. Кроме этого, в блоке 11194 между цилиндрами есть протоки рубашки охлаждения, а у двигателей 1,6 л их нет. Для селективной сборки двигателя блоки 11194 по диаметру цилиндра поделены на три класса через 0,01 мм (А, В, С).

Читайте также: