Как спустить фреон из холодильника своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

За заполнением баллона для сбора необходимо следить при помощи весов или поплавкового реле.

Замечания по сбору хладагента в жидком состоянии:

- Производители установок сбора используют безмасляные компрессоры и регулирующие клапаны, которые рассчитаны на постоянное давление . Представленный метод сбора является наиболее предпочтительным для большинства систем охлаждения и кондиционирования воздуха .

- Как известно, жидкость является практически несжимаемым веществом . Установки сбора имеют специальное устройство для испарения хладагента, а безмасляные компрессоры могут работать с жидкостью, только если она проходит через клапан с постоянным напором(CPR) или терморегулирующий вентиль для жидкого хладагента(TEV) .

- Если установка сбора не предназначена для сбора жидкости, то использовать методику сбора хладагента в жидком состоянии строго запрещается .

- Сбор хладагента в жидком состоянии аналогичен сбору хладагента в парообразном состоянии . Различие заключается в том, что необходимо подключать установку к напорной стороне системы .

Вывод:

Метод сбора жидкого хладагента идеально подходит для сбора и перекачки хладагента в больших количествах .

Методика сбора хладагента в жидком и газообразном состоянии

- Подключить комплект манометров к стороне нагнетания и стороне всасывания системы охлаждения или кондиционирования воздуха .

- Подключить центральный вход комплекта манометров к встроенному фильтру - осушителю, а выход фильтра - осушителя & ndash; к входу установки сбора .

- Подсоединить выход установки сбора к жидкостному клапану на баллоне для хранения хладагента .

- Поместить баллон на весы . Внимание!Баллон должен быть предназначен только для данной марки хладагента(информация о совместимости баллона представлена на этикетке, наклеенной на баллон)!

- Подключить соединительный кабель ЗОП(при наличии) к отверстию на установке сбора .

- Включить установку сбора в сеть .

- Открыть жидкостный клапан на баллоне .

- Открыть клапан на манометре для начала перекачки жидкости . Жидкость рекомендуется удалять в первую очередь, т . к . эта последовательность ощутимо сокращает время сбора хладагента из системы .

- Открыть впускной и выпускной клапаны установки сбора .

- Откалибровать все показания на нуль .

- Включить установку сбора при помощи выключателя .

- Проследить за появлением потока жидкого хладагента через смотровое стекло .

- Внимательно следить за изменением массы баллона для сбора(правило: 80 % от объёма баллона)

- После сбора жидкости следует медленно открыть отверстие для перекачки пара на комплекте манометров . При этом оба клапана будут оставаться открытыми .

- Оставить установку сбора работать до достижения нужного уровня хладагента в баллоне .

- Выключить установку сбора .

- Закрыть клапаны на баллоне для сбора .

- Записать данные о собранном хладагенте и количестве хладагента в баллоне .

- Отключить установку сбора от сети питания .

- Закрыть все клапаны и отсоединить шланги .

Сбор хладагента в жидкообразном состоянии с применением & laquo;двухтактного & raquo; метода

Применение двухтактного метода & nbsp; не рекомендуется , если система охлаждения или кондиционирования воздуха имеет следующие характеристики:

- В системе находится менее 4,5 кг хладагента;

- Система представляет собой тепловой насос или систему с реверсивным вентилем;

- Невозможность поддержания непрерывного столба жидкости;

- Отсутствие аккумулятора в системе .

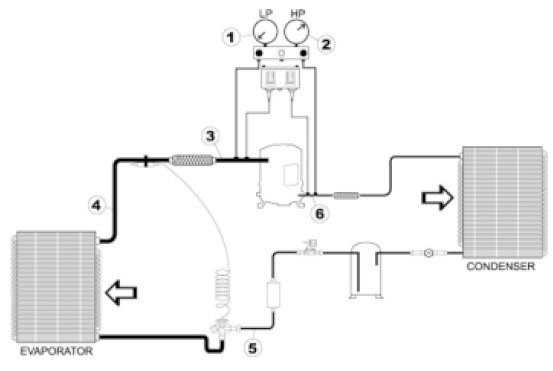

Схема, применяемая при использовании методики двухтактного сбора хладагента:

- Подсоединить центральный вход комплекта манометров к отверстию для газа на баллоне для сбора хладагента .

- Подсоединить манометр низкого давления на вход установки сбора .

- Подсоединить выход установки сбора к стороне всасывания системы

- Подсоединить сторону нагнетания системы к фильтру - осушителю, а фильтр - осушитель & ndash; к отверстию для жидкости на баллоне для сбора хладагента .

- Поместить баллон на весы . Внимание!Баллон должен быть предназначен только для данной марки хладагента(информация о совместимости баллона представлена на этикетке, наклеенной на баллон)!

- Подключить соединительный кабель ЗОП(при наличии) к отверстию на установке сбора .

- Включить установку сбора в сеть .

- Открыть отверстие для жидкости и отверстие для газа на баллоне .

- Открыть клапан на манометре низкого давления .

- Открыть впускной и выпускной клапаны установки сбора .

- Открыть сторону всасывания и сторону нагнетания системы .

- Откалибровать все показания на нуль .

- Включить установку сбора при помощи выключателя .

- Проследить за появлением потока хладагента через смотровое стекло .

- Внимательно следить за изменением массы баллона для сбора(правило: 80 % от объема баллона).

- После сбора всей жидкости отключить установку сбора .

- Закрыть клапаны на баллоне для сбора хладагента .

- Записать данные о собранном хладагенте и количестве хладагента в баллоне .

- Закрыть все клапаны и отсоединить шланги .

- После этого можно приступить к сбору остатков газообразного хладагента из системы при помощи стандартной процедуры .

Датчик для прекращения сбора хладагента при заполнении баллона на 80 %

Датчики остановки перекачки хладагента, как правило, настраиваются на 80 % заполнения баллона . Первоначально они предназначались для обеспечения безопасности процесса сбора . В современных установках происходит непосредственно отключение от сети питания, при этом поток хладагента не перекрывается и существует вероятность переполнения баллона .

Сбор жидкости и масла с использованием дополнительного баллона

Если в установке сбора отсутствует встроенный насос для перекачки жидкости(установки, подключаемые непосредственно к системе), то в этом случае жидкость может быть удалена с использованием дополнительного баллона для сбора хладагента .

Подобная схема сбора также позволяет отделять масло от хладагента .

Замечания по эксплуатации станций сбора хладагента:

- Компрессор должен быть защищён от попадания жидкого хладагента внутрь .

- Функционирование станций сбора будет оптимально, когда напряжение в сети совпадает с паспортными данными, прилагаемыми к станции .

- Желательно включать станцию сбора непосредственно в сеть, минуя нагруженные другими приборами удлинители . Сечение удлинительных проводов должно быть как минимум 2.5 мм2, а длина не должна превышать 5 метров .

- Длина соединительных шлангов должна быть сведена к минимуму и их диаметр не должен быть слишком малым .

- Следует использовать промышленный или обычный фен для выпаривания хладагента, попавшего в труднодоступные места .

- Необходимо тщательно очистить баллон и оборудование станции сбора хладагента перед началом сервисных работ .

Сбор хладагента на месте

Сбор хладагента из мобильных систем кондиционирования воздуха

Мобильные системы кондиционирования воздуха, как правило, оборудуются сервисными клапанами со стороны всасывания и нагнетания компрессора . Количество хладагента в таких системах невелико, поэтому в таких установках требуется только перекачка пара .

Обслуживание системы кондиционирования воздуха в автоматическом и / или ручном режиме выполняется следующим образом:

- Снятие и оценка параметров системы КВ;

- Сбор хладагента;

- Переработка хладагента;

- Ремонт системы КВ;

- Проверка герметичности системы КВ;

- Промывка / продувка системы КВ;

- Заливание переработанного или нового хладагента в систему КВ;

- Повторная маркировка системы .

Важное замечание:

Во многих странах автомеханики и владельцы автомобилей обычно используют специальные уплотняющие вещества для ускоренного ремонта мобильных систем КВ . Такие вещества разносятся по системе непосредственно хладагентом и вступают в химическую реакцию с воздухом и влагой, тем самым образуя уплотнение .

Однако уплотняющие вещества могут привести к повреждению станции сбора хладагента, т . к . существует вероятность затвердевания в клапанах и соединительных шлангах . В большинстве случаев фирма производитель станции сбора аннулирует гарантию на ремонт установки при возникновении поломки, вызванной уплотняющим веществом . Для всех видов установок сбора необходимо предусмотреть защиту в виде встроенного фильтра - осушителя или специальных средств удаления уплотняющих веществ .

Хладагента из бытового холодильника

Так как бытовые холодильные приборы являются полностью герметичными, в этом случае используется методика сбора хладагента из систем, в которых отсутствуют соединительные клапаны . При перекачке хладагента из холодильного контура таких установок следует использовать прокалывающие щипцы или одноразовый клапан, который следует удалить сразу по окончании сервисного обслуживания или ремонта холодильника .

Собрать хладагент из бытового холодильника возможно тремя способами:

- Станция сбора и баллон для сбора хладагента .

- Ручной насос для сбора хладагента с баллоном или мешком для сбора .

- Вакуумный насос и мешок для сбора .

Сбор хладагента с использованием установки сбора:

- Поместить баллон для сбора на весы;

- Подсоединить выход системы сбора к входному отверстию для жидкости на баллоне для сбора;

- Подсоединить центральный выход комплекта манометров к входному отверстию установки сбора и установить фильтр - осушитель;

- Подсоединить стороны всасывания и нагнетания комплекта манометров к стороне всасывания(технологическая трубка) и стороне нагнетания(фильтр - осушитель) холодильника;

- Выполнить сбор хладагента .

Сбор хладагента при помощи ручного насоса с баллоном или мешком для сбора:

- Присоединить выходное отверстие ручного насоса к баллону для сбора хладагента или соединительному отверстию мешка для сбора;

- Подсоединить систему охлаждения(технологическая трубка и / или фильтр - осушитель) к входному отверстию ручного насоса . Вставить фильтр - осушитель;

- Выполнить сбор хладагента .

Сбор хладагента при помощи вакуумного насоса и мешка для сбора;

Этап 1. Стабилизация давления .

- На мешке для сбора имеется соединение 1 / 4 NPT с сердечником клапана;

- Подсоединить мешок к прокалывающим щипцам при помощи шланга для перекачки хладагента с шаровым краном и прижимным стержнем . Шаровой клапан с прижимным стержнем подсоединяется к отверстию мешка для сбора;

- Установить прокалывающие щипцы или одноразовый клапан на систему и открыть вентиль;

- Хладагент начнёт поступать в мешок для сбора;

- Закрыть клапан(на шланге и прокалывающем устройстве) после того, как давление выровняется, и отсоединить мешок для сбора .

Этап 2. Подсоединение вакуумного насоса .

- Подсоединить мешок к выходному отверстию вакуумного насоса при помощи шланга для перекачки хладагента с шаровым краном и прижимным стержнем . Шаровой кран с прижимным стержнем подсоединяется к соединительному отверстию мешка для сбора и открывает сердечник клапана;

- Подсоединить шланг для хладагента к всасывающей стороне комплекта манометров и к прокалывающим щипцам; открыть вентиль;

- Открыть вентили на комплекте манометров(клапан низкого давления и вакуумного насоса);

- Открыть шаровой клапан на входном отверстии мешка для сбора;

- Начать перекачку хладагента;

- Перекачка должна продолжаться в течение 10 минут;

Внимание!Давление в мешке для сбора не должно превышать давление хладагента(макс . 0, 1 бар) во избежание повреждения вакуумного насоса .

Сбор хладагента из системы кондиционирования воздуха

Перекачка жидкого хладагента

На установках систем кондиционирования воздуха, как правило, имеются запорные краны, устанавливаемые на трубопроводах с хладагентами в наружном блоке .

При сборе хладагента из такой системы необходимо использовать метод сбора жидкости, поскольку количество хладагента в системе может быть достаточно большим . При сервисном обслуживании или ремонте систем кондиционирования воздуха используется двухтактный метод сбора хладагента .

Сбор хладагента из систем промышленного охлаждения

Для сбора хладагента из систем промышленного холода используется двухтактный метод, за исключением случаев, описанных выше .

Если компрессор исправен:

- Запустить систему с перекрытым запорным клапаном на приемной емкости; продолжать откачивание до тех пор, пока хладагент системы не будет полностью перемещен в конденсатор и приемную емкость(срабатывание реле низкого давления).

- Отключить систему!Перекрыть запорный клапан со стороны нагнетания компрессора . Открыть патрубок для создания потока жидкого хладагента под действием установки сбора .

- Теперь жидкость поступает от линии нагнетания компрессора в конденсатор, проходит через приемную емкость, а затем поступает в баллон для сбора . Установка сбора поддерживает давление в баллоне на более низком уровне, чем в секции приемной емкости и конденсатора, что позволит поддерживать постоянный поток жидкого хладагента .

- Если через смотровое стекло перестает наблюдаться поток жидкости, это означает, что в системе не осталось жидкого хладагента .

Если компрессор неисправен:

- Отключить систему . Все запорные вентили системы должны быть открыты . Все электромагнитные клапаны должны быть открыты . Для этого необходимо вручную подать питание на катушки электромагнитных клапанов . Лучше и удобнее управлять работой электромагнитных клапанов, как показано на схеме ниже .

- Открыть патрубок комплекта манометров для создания потока жидкого хладагента под действием установки сбора . Следить за перекачиванием хладагента, одновременно следя за уровнем через смотровое стекло .

- Теперь жидкость течет от выходного отверстия установки сбора в линию нагнетания компрессора, далее & mdash;в систему и в баллон для сбора . Установка сбора поддерживает давление в баллоне на более низком уровне, чем в секции приемной емкости и конденсатора, что позволит поддерживать непрерывной поток жидкого хладагента .

- Если через смотровое стекло перестает наблюдаться поток жидкости, это означает, что в системе не осталось жидкого хладагента .

Перекачка пара

После завершения перекачивания жидкости подсоединить шланги к стороне нагнетания и всасывания(при помощи патрубков). Сторона нагнетания / выход установки сбора подсоединяется к отверстию для газа на баллоне для сбора . Подсоединение к стороне нагнетания системы можно выполнить либо на приемной емкости для жидкости, либо на компрессоре .

Следует проследить, чтобы все сервисные / запорные клапаны были открыты, чтобы предотвратить & laquo;блокировку & raquo; хладагента .

Современная комфортная жизнь невозможна без такого бытового устройства, как холодильник. Его поломка влечет за собой большие неприятности: испорченные продукты и заготовки на зиму, а для кого-то и финансовые потери, если речь идет о промышленной морозильной камере или торговом холодильном оборудовании. Одна из причин выхода из строя — нарушение контура, в котором находится охлаждающий газ, т.е. утечка. Чтобы сэкономить и произвести заправку фреона своими руками, вам потребуются специальные инструменты и определенные навыки, но обо всем по порядку.

Эта статья подойдет для всех моделей российского, советского и иностранного производства — одно-, двухкамерных и трехкамерных, в том числе встраиваемых: Hotpoint Ariston / Хотпоинт Аристон, Ardo / Ардо, Beko / Беко, Bosch / Бош, Candy / Канди, Daewoo / Дэу, Electrolux / Электролюкс, Gorenje / Горенье), Haier / Хайер, Hansa / Ханса, Hitachi / Хитачи, Indesit / Индезит, LG / ЭлДжи, Liebherr / Либхер, Polair / Полар, Pozis / Позис, Samsung / Самсунг, Sharp / Шарп, Shivaki / Шиваки, Siemens / Сименс, Snaige / Снейг, Stinol / Стинол, Toshiba / Тошиба, Vestel / Вестел, Vestfrost / Вестфрост, Whirlpool / Вирпул, Zanussi / Занусси, Elenberg / Эленберг, а также Норд, Бирюса, Юрюзань, Атлант, Ока Свияга, Океан, Минск и Дон.

Для начала

Поломке подвержен любой рефрижератор: вне зависимости от марки, модели или ценовой категории. А вот цена ремонта существенно разнится, и может быть довольно высокой для именитых производителей. В связи с этим хочется попробовать починить агрегат в домашних условиях. Давайте разберемся в нюансах дозаправки холодильника фреоном, если тот вышел и закончился.

Правила безопасности

Самостоятельная закачка фреона — занятие опасное, так как он может причинить вред организму человека, и подойти к нему необходимо со всей ответственностью:

- Изучите сопроводительную документацию к холодильнику.

- Отключите прибор от электросети;

- В процессе замены газа нельзя курить и пользоваться нагревательными приборами, так как он огнеопасен;

- Все ремонтное оборудование должно быть заземлено;

- Не пренебрегайте правилами пожарной безопасности при пропайке элементов;

- Пары хладагента опасны для здоровья (он может привести к отравлению), поэтому помещение не должно быть изолированным, а после процедуры необходимо проветривание в течение 15 минут;

- Используйте газ только проверенных производителей, дающих гарантию.

Материалы и оборудование

Для самостоятельной закачки газа в систему холодильного аппарата, необходимо специальное оборудование и запчасти. Можно взять инструмент на прокат в одной из мастерских, потому что покупка для проведения единственного ремонта нерентабельна.

Что же понадобится:

- Вакуум-насосная станция;

- Весы;

- Хладагент определенной марки;

- Сварки и припой определенного типа, в зависимости от вида труб;

- Фильтр-осушитель;

- Клапан Шредера;

- Течеискатель для проверки стыков на герметичность.

- Баллон с азотом для продувания охлаждающего контура.

- Игольчатый захват.

Этапы работы

Работа по заправке хладагента достаточно сложная, и следует точно знать ее этапы.

- Найти и точно определить место утечки;

- Изолировать утечку;

- Заменить фильтр-осушителя;

- Проверить герметичность;

- Провести вакуумирование;

- Заполнить систему;

- Проверить качество выполненной работы.

Подготовка

Проведите диагностику: тщательно осмотрите холодильный шкаф. Некоторые виды утечки можно определить по внешним признакам: вздутие, ржавчина, подтеки на трубках. Если визуально это сделать тяжело, то воспользуйтесь искателем четей. Оцените, сможете ли вы самостоятельно устранить повреждения (особенно если утечка в запененной области) или все же придется прибегнуть к помощи специалиста.

Удаление остатков хладагента

Соблюдая меры безопасности, стравите остатки газа. С помощью игольчатого захвата зажмите фильтр-осушитель и сделайте прокол в месте, где виден участок меди. Трубку можно вывести в форточку, чтобы обезопасить себя. Не забывайте, что он взрывоопасен и очень вреден для здоровья.

После устранения протечки и удаления остатка газа замените фильтр-осушитель — это позволит обезопасить систему от проникновения влаги. Его просто срезают и припаивают новый.

Проверьте герметичность охлаждающего контура: постоянно следя за манометром, нагнетайте азот — это позволит определить, насколько хорошо удерживается давление в системе. После этого стравите газ и проведите вакуумирование, чтобы устранить воздух и остатки влаги. Для этого подключите насос к клапану Шредера. Давление в нем должно быть не меньше 6 Атм.

Закачка фреона своими руками

Подберите газ, подходящий к вашему бытовому прибору. Самые распространенные и широко используемые 6 марок — R 600 a, R 134 a, R 12, R 22, R 407 C, R 410 A. Марку и дозировку можно узнать в паспорте технического обслуживания.

- Перекрыть все краны заправочной станции;

- Левый патрубок вакуум-насосной станции установить на клапан Шредера, правый — к насосу, а средний — на баллон с газом;

- Открыть кран перезаправочной станции и включить насос — добиться падения давления до минимума;

- Перекрыть правый вентиль и открыть заправочный до достижения полного объема;

- Включить холодильник и проверить давление;

- Пережать трубу компрессора и запаять концы;

Пошаговая инструкция с видео

Проблемы, возникающие в процессе

Нарушение технологии заправки может привести к полному выходу агрегата из строя.

Чего же надо опасаться:

Теория

Зачем нужен фреон

Самым важным элементом в технической составляющей холодильного оборудования является газ, предназначенный для поддержания низких температур и заморозки продуктов. Без этого компонента агрегат теряет свою функциональность.

Стоит помнить, что хладагент не имеет запаха, и поэтому судить о наличии проблем в системе охлаждения и испарении можно только по температуре внутри агрегата.

Также он пожароопасен и ядовит. Обязательно проветривайте помещение после работы.

Всегда используйте только ту марку, которая подходит именно для вашего агрегата.

Причины разгерметизации

Основные факторы возникновения разгерметизации хладооборудования:

- Естественный износ элементов от старости;

- Закупорка капиллярной трубки;

- Выход из строя компрессора.

Как диагностировать утечку самостоятельно

Есть признаки, по которым можно судить об утечке, не прибегая к специальному оборудованию:

- Слабое охлаждение или заморозка продуктов питания только в одном локальном месте;

- Беспрерывная работа компрессора или с незначительными паузами между циклами;

- Полное отключение мотора-компрессора;

- Странные звуки похожие на бульканье.

- Аварийная индикация или звуковой сигнал;

- Ледяная или снежная шуба в районе испарителя;

- Ржавые подтеки по периметру дверцы;

- Вздутие стенки корпуса.

Вопрос-ответ

Как определить лишнее количество фреона и спустить его

Включите аппарат и оставьте на час, после этого проверьте состояние охлаждающего контура. Если капиллярная трубка и фильтр горячие, а обратная — покрыта инеем, это говорит о переизбытке хладагента. Спустите его до нужного давления — эта информация указана в техпаспорте бытового прибора. Повторите процедуру. В норме обратная труба должна обмерзать не более чем на 10 см от выхода из корпуса холодильника.

Сколько хладагента в системе

Для каждой марки холодильников предусмотрено свое количество газа, необходимое для правильной работы. В среднем эти значения выдерживаются в рамках от 30 до 70 грамм. Не стоит превышать необходимый уровень фреона. Также следует придерживаться марки, указанной в технических характеристиках к вашему аппарату.

Можно ли включать оборудование без хладагента

Нельзя включать агрегат без охлаждающего газа, так как это приведет к выходу из строя мотора-компрессора, и ремонт оборудования нет только усложнится, но и подорожает.

Заключение

Холодильник — одно из самых полезных бытовых изобретений для улучшения качества нашей жизни. Если следить и ухаживать за агрегатом, он будет вам служить намного дольше своего гарантийного срока службы в 7 лет. Так у многих в рабочем состоянии сохранились аппараты еше советского времени . Главное — соблюдать правила техники безопасности при транспортировке, чистке и даже местоположению хладооборудования, вовремя диагностировать неисправности.

Ремонт герметичной системы охлаждения холодильника достаточно сложен и даже опасен. Если вы не уверены в своих силах, стоит довериться специалистам, чтобы не навредить технике еще больше.

Все о чем пойдет рассказ в данной статье носит исключительно экспериментальный характер и не является призывом к действию, не нужно повторять это в домашних условиях, все равно ничем хорошим это не закончиться, а при любых неисправностях вызывайте мастера по ремонту холодильников, выбрать которого можно тут.

Что нам понадобиться?

1) Газ — найти фреон не в специализированном магазине не такая простая задача, но если знать что такое фреон, например R600а, то можно легко найти нужный баллончик за 100-150 руб. в ближайшем магазине, главное убедиться что хотя бы 80% содержимого это ИЗОБУТАН, не путайте с пропаном или бутаном, нужен именно ИЗО

2) Горелка — ее найти можно в том же магазине, главное взять с вентилем, который нам понадобиться для дальнейшей заправки, 250 руб.

3) Припой — лучше всего конечно применять П-14, так как олово и всяческие радиомонтажнице припои применять нельзя, почему нельзя я думаю подскажут мастера в комментариях, я буду очень благодарен им за это. 20 руб.

4) Шланг (см. Видео) 100 руб.

5) Два клапана шредера 100 руб.

Процедура заправка

Первым делом нужно подготовить рабочее место, развернуть удобно холодильник, отключить из разетки.

Так как у нас нет ни трубореза, мы будем применять подручный инструмент, которым откусываем сервисную трубку и одеваем на ее шланг, герметизируем соединение и второй конец одеваем на горелку, открываем фреон и ждем 5-10 минут.

После чего отключаем баллон и стравливаем весь газ обратно, мы это делаем для снижения концентрации воздуха и влаги в системе

При нормальной заправке нужно менять фильтр осушитель, который и улавливает влагу, но у нас бюджетный эксперимент, так что мы это момент сознательно упустим.

После выхода нашей пробной партии, мы начинаем делать финальную заправку, накачиваем давление до максимума и включаем компрессор, предварительно перекрыв кран на горелке.

Теперь нам нужно добиться пограничного состояния образования конденсата на трубе низкого давления, наблюдать это нужно в течение 30-60 минут и немного доливая фреон по необходимости.

Если трубка начала леденеть, то отключаем компрессор и ждем 5 минут, потом немного стравливаем газ и повторять процедуру

Идеально заправленный холодильник имеет температуры конденсатора (черный радиатор на задней стенки) 55 градусов в начале и 45 градусов в конце(у фильтра-осушителя)

Будьте осторожны и внимательны при работе с газом, это высокое давление и взрывоопасность, не повторяйте это в домашних условиях, без специального оборудования и навыков.

Приобрести навыки по ремонту холодильников можно на нашем курсе

А для профессионального и качественного ремонта Вам потребуется минимальный набор холодильщика

-Фреон R134(старые холодильники) и R600(новые холодильники) в очень редких случаях попадается R12, но для начала я не советую связываться с такими мамонтами

-Вакуумный насос (для бытовой холода достаточно 40-70 литров производительность, меньше легче весит и удобней для выезда, больше качает быстрее, бывают еще друхступенчатые, которые создают больший вакуум, но для бытовых холодильников они не нужны)

-Монометрическая станция (можно взять и с одним монометров, линейка по газу не принципиальна, заправлять нужно по давлению)

-Припой П14(самый универсальный, так как им можно паять и медь и железо с медью, алюминий на первом году работы я бы не рекомендовал паять)

-Весы с точностью до 1 грамма (при работе с маленькими баллонами, как переливать я уже показывал в прошлом видео)

-Набор фильтров-осушителей (зависит от количества заказов, менять при каждой заправке)

-Клапан шредера (зависит от количества заказов, менять при каждой заправке)

-Труборез (маленький чтобы везде подлезал)

Не забываем что для членов клуба SW19 в магазине TexnoMag очень низкие цены и много дополнительных условий, так что ищем кнопку входа для мастера в магазине.

О том, как разобрать холодильник на металлолом рассказывалось ранее, сложного в данной работе, как оказывается, ничего нет. В этой же статье будет поведано о том, как снять компрессор с холодильника, опасно ли такое мероприятие и каким образом легко разобрать компрессор на медь.

Как снять компрессор с холодильника

Чтобы снять компрессор с холодильника, потребуется вооружиться совсем простыми инструментами, которые обязательно найдутся у каждого домашнего мастера в переносном ящике для инструментов, это:

- Пара ключей 12х14;

- Отвёртки — плоская и фигурная;

- Плоскогубцы, ну и, пожалуй, железный молоток (если что-то пойдёт не так как надо).

Следует также знать, что фреон, если именно им заправлен компрессор — инертный газ, он не принесёт какого-либо вреда при соблюдении определённых условий. Например, при нагреве, фреон становится опасен, поэтому данный факт очень важно учитывать при снятии компрессора с холодильника.

К тому же, в более новых моделях холодильников вместо фреона используется пропан и лучше бы перед снятием компрессора с холодильника знать, чем именно он заправлен, поскольку с пропаном нужно быть как можно осторожнее.

В любом случае, снимать компрессор с холодильника лучше в хорошо проветриваемом помещении или вообще на улице, чтобы и фреон и пропан при выходе с устройства смогли бы спокойно себе улетучиться наружу, благополучно оставив помещение, в котором производится разборка холодильника.

Как разобрать компрессор

Итак, после того как трубки идущие от компрессора к решетке охлаждения холодильника пережаты, их можно с лёгкостью перекусывать плоскогубцами. Это поможет избежать также и вытекания масла с компрессора, поскольку оно в нём также имеется.

После всего проделанного, чтобы снять компрессор с холодильника потребуется открутить пару болтов, которыми он удерживается на площадке, после чего изделие можно снимать с неё.

Ну а чтобы разобрать компрессор с холодильника полностью на медь, потребуется спилить его верхнюю крышку болгаркой. Процедура эта не сложная, однако, перед её выполнением, лучше всё-таки будет полностью избавиться от масла в компрессоре.

Этап 1 — Контроль рабочих параметров

- Давление всасывания перед компрессором.

- Давление нагнетания за компрессором.

- Температуру всасываемого пара перед компрессором (т. е. полный перегрев).

- Температуру всасываемого пара за испарителем (т. е. перегрев на испарителе).

- Температуру жидкости перед терморегулирующим расширительным вентилем (т. е. переохлаждение жидкости).

- Температуру газа на линии нагнетания за компрессором.

- Напряжение и ток питания.

- Проверьте подачу хладагента в испаритель по каждой трубке распределителя (тщательная проверка трубок на наличие отложений грязи и отстоя).

Этап 2 — Удаление хладагента При этой операции должно использоваться оборудование для утилизации хладагента.

Этап 3 — Промывка системы После слива хладагента гидравлический контур несколько раз промывается растворителем, чтобы удалить отходы старого масла и другие посторонние включения. Рекомендуется использовать растворитель ГХФУ R 141b, который имеется у поставщиков хладагентов.

Меры предосторожности:

- При очистке системы после сгорания электродвигателя необходимо сохранить вышедший из строя компрессор в исходном состоянии для последующего лабораторного анализа. Поэтому его нужно изолировать от системы.

Компрессоры, устанавливаемые в систему с помощью пайки, необходимо снимать в первую очередь.

Очистка стороны низкого давления

- Снимите сопловую вставку терморегулирующего расширительного вентиля. Удалите фильтр-осушитель и откройте контур, как показано выше. Жидкость, используемая для промывки, будет выходить из трубопровода, подсоединяемого к фильтру-осушителю.

- Заполните систему растворителем через всасывающий вентиль компрессора (против обычного направления). Лейте растворитель до тех пор, пока цвет вытекающего растворителя не станет чистым. Чтобы ускорить удаление примесей, продувайте растворитель азотом.

- Удалите остатки растворителя, продув контур сжатым азотом. Повторите процедуру очистки контура, пока система не избавится от посторонних включений и отходов старого масла.

Продувка азотом может вызвать гидравлические удары, если в распределителе жидкости имеется пробка.

Очистка стороны высокого давления

- Откройте контур в месте установки фильтра-осушителя.

- Растворитель, используемый для чистки, будет выходить из трубопровода, подсоединяемого к фильтру-осушителю.

- Заполните систему растворителем через нагнетательный вентиль компрессора (в обычном направлении). Лейте растворитель до тех пор, пока цвет вытекающего растворителя не станет чистым.

- Удалите остатки растворителя, продув контур сжатым азотом. Повторите процедуру очистки контура, пока система не избавится от посторонних включений и отходов старого масла.

Этап 4 — Слив масла из компрессора

- Отсоедините компрессор от системы.

- Откройте всасывающий патрубок или смотровое стекло (если оно есть).

- Медленно переверните компрессор на бок и слейте масло через всасывающий патрубок компрессора или через открытое смотровое стекло.

- Примечание: большие спиральные компрессоры оборудованы дренажным штуцером и позволяют слить масло в вертикальном положении. В этом случае наддуйте сторону низкого давления компрессора сухим азотом.

- При необходимости, возьмите на анализ некоторое количество масла.

- Перед тем, как установить компрессор на место или поставить смотровое стекло, замените все старые прокладки на новые (прокладки на всасывающем и нагнетательном патрубках, прокладку на смотровом стекле). Проверьте старое масло на содержание кислоты, используя испытательный комплект.

- Установите новый фильтр-осушитель. Если тесты показали наличие в масле кислоты, необходимо использовать фильтр с антикислотным патроном. После нескольких дней работы с антикислотным фильтром-осушителем, когда из системы будет удалена кислота, его необходимо заменить стандартным фильтром-осушителем.

Этап 5 — Дозаправка масла Ниже описано, как добавить масло в компрессор, установленный в систему. Данная методика не относится к компрессорам, снятым с системы для полного слива и замены масла.

1. Первые действия и необходимое оборудование

2. Продувка насоса и шланга

- Ручной насос (аналогичный показанному на снимке) погружается в банку с маслом — убедитесь при этом, что насос чистый — в самый последний момент перед заправкой, чтобы банка находилась открытой в воздухе минимальное количество времени (чтобы еще уменьшить время пребывания масла на открытом воздухе, используйте пробку с переходником). Несколькими движениями поршня откачайте воздух из насоса и шланга. Продувка насоса необходима, чтобы удалить из шланга масло, насыщенное влагой, которое осталось внутри него после предыдущего использования.Подосе-дините шланг к штуцеру компрессора сразу после его продувки, чтобы на дать влаге попасть в масло.

3. Закачивание масла в компрессор

- Закачайте в компрессор рассчитанное количество масла или закачивайте его до тех пор, пока смотровое стекло не укажет заданный уровень.

- Примечание: когда компрессор, не оборудованный смотровым стеклом, теряет много масла, его уровень нельзя измерить или увидеть.

Дополнительные рекомендации

- После дозаправки компрессора маслом дайте ему проработать под полной нагрузкой около 20 минут, после чего проверьте уровень масла в смотровом стекле. Этот уровень должен находиться между отметками % и 3

- Будьте внимательны и не добавляйте масла в компрессор больше, чем положено. При избытке масла возможны следующие проблемы в работе установки:

Повреждение клапанов и поршней или спиралей в результате гидравлических ударов.

Чрезмерный перенос масла по системе.

Потеря производительности испарителя в результате скапливания масла в нижней части системы.

Этап 6 — Вакуумная откачка и процедура удаления влаги После проведения модернизации, замены узлов системы (например, фильтра-осушителя, терморегулирующего вентиля и т. д.) и установки компрессора в систему контур охлаждения должен быть полностью отвакуумирован.

В этом разделе даны практические рекомендации, как проводить вакуумное удаление влаги из системы. В общем случае содержание влаги в контуре определить довольно трудно. Поэтому наилучший способ установить безопасный и допустимый уровень влаги в системе перед пуском ее в эксплуатацию — это следовать заданной методике.

Влага мешает правильной работе компрессора и системы охлаждения. Воздух и влага уменьшают срок службы установки и увеличивают давление конденсации. Они также являются причиной слишком высокого давления и температуры нагнетания, которые ухудшают смазывающие свойства масла. Воздух и влага увеличивают опасность образования кислоты, которая вызывает омеднение деталей и повреждение изоляции электродвигателя. Все это может привести к механическому и электрическому повреждению компрессора. Чтобы исключить эти явления, рекомендуется вакуумная откачка системы согласно предлагаемой методике.

Методика вакуумирования

По возможности (при наличии отсечных вентилей), компрессор необходимо изолировать от системы. Вакуумный насос желательно подсоединять сразу к сторонам высокого и низкого давлений, чтобы избежать тупиковых участков.

- Провести испытания на герметичность.

- Откачать контур охлаждения до давления 500 мкм Hg (0,67 мбар).

- При достижении давления 500 мкм Hg изолировать контур от насоса.

- Подождать 30 минут.

- Если давление будет быстро расти, значит контур негерметичен. Определите место утечки и устраните ее. Вернитесь к этапу 1.

- Если давление будет расти медленно, значит контур содержит влагу. Заполните систему азотом и повторите этапы 2-3–4.

Компрессор оборудован отсечными вентилями

7. Подсоедините компрессор к системе, открыв эти вентили.

8. Повторите этапы 2-3–4 (и5 или 6, если это необходимо).

9. Заполните систему азотом.

10. Повторите этапы 2-3–4 со всем контуром.

Компрессор не имеет отсечных вентилей

7. Заполните систему азотом.

8. Повторите этапы 2-3–4 (и5 или 6, если это необходимо).

Откачайте систему до давления 500 мкм Hg (0,67 мбар) и выдержите ее в этом состоянии 4 часа. Этим будет достигнута гарантия, что контур герметичен и полностью обезвожен. Давление должно быть замерено манометром, подключенным к системе, а не манометром вакуумного насоса.

Вакуумный насос

Для откачки системы необходимо использовать двухступенчатый газобалластный вакуумный насос (с остаточным разрежением 0,04 мбар), соизмеримый по производительности с объемом откачиваемой системы. Соединительные шланги должны быть большого диаметра и подключаться к отсечным вентилям, а не к шрадер-штуцеру компрессора. Это необходимо для того, чтобы избежать больших потерь давления по тракту.

Содержание влаги

К моменту пуска в эксплуатацию содержание влаги в системе не должно превышать 100 ppm. В процессе эксплуатации фильтр-осушитель должен уменьшить эту величину до 20–50 ppm.

- Уменьшение давления в системе ниже 500 мкм рт. ст. при проведении вакуумирования приводит к опасности замерзания влаги, присутствующей в контуре (жидкость, оставшаяся в нишах, превращается в лед и не испаряется). Достижение высокого вакуума может быть ошибочно понято, как полное освобождение системы от влаги, в то время как там еще присутствует лед. Такая опасность становится реальной, когда для откачивания контуров с малым объемом используется сравнительно мощный вакуумный насос. Поэтому вакуумирование системы до давления 0,33 мбар (250 мкм рт. ст.) еще не гарантирует достаточно низкого содержания в ней влаги.

- Низкая температура окружающей среды в зоне установки оборудования затрудняет удаление влаги (температура ниже 10°С). Примите контрмеры и включите нагреватель картера компрессора.

- Соблюдение приведенной методики заправки еще более важно при применении ГФУ-хладагентов и полиэфирного масла, чем при традиционно используемых ГХФУ (R 22) или ХФУ-хпадагентов и минерального масла.

Предупреждение

Не используйте мегометры и не подавайте электропитание на компрессоры, находящиеся под вакуумом. Это может привести к повреждению обмоток электродвигателя. Никогда не включайте компрессоры, находящиеся под вакуумом, так как это может привести к пережогу электродвигателя.

Этап 7 — Заправка хладагентом Зеотропные и квазиазеотропные смеси хладагентов, такие как R 407° C и R 404A, всегда должны заправляться в жидком состоянии. При начальной заправке компрессор не должен работать, а служебные вентили должны быть закрыты. Перед включением компрессора заправьте в систему такое количество хладагента, которое должно быть как можно ближе к номинальному значению. Затем медленно доливайте жидкий хладагент через трубопроводы низкого давления как можно дальше от работающего компрессора.

Читайте также: