Как сделать шлифы для металлографии

Обновлено: 05.07.2024

Наилучшей отражающей способностью обладает идеально плоская и ровная поверхность металлического материала. Следовательно, образец металлического материала для исследования микроструктуры (микрошлиф) должен быть соответствующим образом приготовлен. Технология приготовления микрошлифа в общем случае включает следующие операции (этапы):

● вырезание требуемого образца;

● выравнивание его поверхности, выбранной для

● шлифование этой поверхности до исчезновения

● полирование поверхности до зеркального блеска;

● травление зеркальной поверхности для выявления деталей микроструктуры.

Приготовление микрошлифа обычно начинается с вырезания образца из определённого участка изучаемого объекта. Этот участок определяется целью проводимого исследования (например, ближе к излому или трещине на изделии). Для вырезания образца используют ножовку, карборундовый круг или другие средства, не допуская при этом перегрева материала.

Наиболее удобными для приготовления микрошлифов являются образцы цилиндрического или квадратного сечения диаметром или стороной квадрата от 10 до 20 мм и высотой от 10 до 30 мм. В случае небольших размеров исследуемых объектов (проволоки, тонкого листа, мелких деталей и т.п.) для приготовления микрошлифов используют специальные зажимы (струбцины), либо помещают исследуемые объекты в оправку и заливают их легкоплавкими материалами, такими как сплав Вуда, бакелит, полистирол, эпоксидные смолы и др. (рис. 1).

Рисунок 1 – Варианты металлографических шлифов

а) – шлифы оптимальной формы и размеров;

б) – шлиф, полученный заливкой образца в

в) – шлиф, полученный зажимом образца

Подлежащая исследованию поверхность образца предварительно выравнивается, т.е. затачивается на абразивном круге с периодическим охлаждением образца для предотвращения перегрева. После завершения операции выравнивания переходят к этапу шлифования поверхности.

Шлифование проводят на наждачной шлифовальной бумаге (шкурке) разной зернистости, последовательно переходя от бумаги с крупным абразивным зерном к бумагам все меньшей зернистости. Чтобы получить хорошее качество подготавливаемой поверхности образца шлифование с самого начала надо вести правильно и аккуратно. Нельзя переходить с крупнозернистой шлифовальной бумаги сразу на мелкозернистую. В этом случае грубые риски полностью не устраняются. Также не следует сильно нажимать на образец для ускорения работы, так как это может вызвать заметный нагрев шлифуемой поверхности и внедрение абразивных зёрен в металл, в результате чего на микрошлифе будут чёрные точки.

Шлифование производится вручную или на механическом станке с вращающимися дисками, покрытыми наждачной бумагой, к которой аккуратно прижимается обрабатываемая поверхность образца. При шлифовке вручную наждачную бумагу укладывают на ровную плоскую поверхность и, прижимая образец к абразивному покрытию бумаги, совершают возвратно-поступательные движения в одном направлении. В обоих случаях при переходе с крупнозернистой наждачной бумаги на более мелкозернистую образец очищают от наждачной пыли, поворачивают на 90° относительно первоначального направления шлифования и продолжают шлифовать до полного исчезновения рисок (царапин) от предыдущей обработки. Изменение направления шлифования на 90° при смене шкурки приводит к тому, что риски от новой наждачной бумаги оказываются перпендикулярными к предыдущим рискам. Это позволяет контролировать процесс шлифования, повышает его эффективность и улучшает качество подготавливаемой поверхности.

После шлифования на шкурке с наименьшим абразивным зерном остатки частиц металлического материала и абразива струей воды смывают с подготавливаемой поверхности и переходят к этапу её полирования. Для полирования поверхности образца обычно применяют механический способ. Существуют также химико-механический и электролитический способы полировки.

Механическое полирование отличается от шлифования использованием более мелких абразивных частиц. В результате чего устраняются все мелкие риски от шлифовальной наждачной бумаги и поверхность металлического образца приобретает гладкий зеркальный вид.

Полирование механическим способом осуществляется на специальном станке, представляющем собой вращающийся диск, обтянутый сукном или фетром, постоянно смачиваемым полировальной жидкостью. Частота вращения диска от электродвигателя составляет 700-800 об/мин. Образец шлифованной поверхностью аккуратно прижимается к вращающемуся диску. Во время полирования нужно следить, чтобы диск не оставался сухим, так как при этом шлиф может окислиться и испортиться.

В качестве полировальной жидкости используют взвеси в воде (суспензии) мелких абразивных частиц: оксида алюминия, хрома, магния. Часто для полирования используют пасту ГОИ, которая изготавливается на основе оксида хрома. В ряде случаев, когда шлифы имеют высокую твёрдость, применяют алмазные полировальные пасты.

В случае химико-механической полировки в состав полирующей жидкости вводят химически активное вещество, ускоряющее процесс полирования. При электролитическом способе полирования образец в качестве анода помещают в электролитическую ванну и пропускают по цепи постоянный электрический ток, что приводит к растворению мелких неровностей поверхности образца-анода.

Необходимо отметить, что качество полирования подготавливаемой поверхности сложно оценить невооруженным глазом. Для этих целей можно использовать металлографический микроскоп, в который хорошо видны все мелкие неровности (риски, царапины). Если такие неровности наблюдаются в микроскоп, полирование следует продолжить до полного их исчезновения.

После завершения полирования образец промывается под струёй воды и быстро высушивается прикладыванием полированной стороны к фильтровальной бумаге. Вытирать полированную поверхность и прикасаться к ней пальцами нельзя, так как это портит шлиф.

Зеркальная металлическая поверхность образца полностью отражает в поле зрения металлографического микроскопа все падающие на неё световые лучи, поэтому выглядит под микроскопом как светлая, яркая область. При этом не все элементы микроструктуры материала могут быть обнаружены. На полированной поверхности шлифа под микроскопом можно наблюдать только дефекты строения (царапины, раковины, микротрещины), а также неметаллические включения (оксиды, сульфиды, нитриды, графитные включения и т.п.). Эти элементы хуже, чем металлическая полированная поверхность отражают световые лучи, поэтому отчётливо видны на её светлом фоне (рис. 2).

2. Методы закрепления образцов. Метод закрепления металлографических шлифов зависит от свойств материалов образца и крепления и определяется тремя важными соображениями. Во-первых, при заделке образца никоим образом не должна быть повреждена его микроструктура (наиболее вероятными источниками вредного воздействия являются нагрев и механическая деформация). Во-вторых, образец и используемый для крепления материал должны иметь сходные твердость и сопротивление истиранию. В случае большой разницы в твердости или сопротивлении истиранию между образцом и материалом крепления их поведение при полировке различно, что способствует созданию рельефа и не обеспечивает предохранения кромок образца от завала. В-третьих, крепежный материал должен быть химически устойчивым в полировальных и травящих растворах, применяемых для выявления микроструктуры образца.

3. Способы закрепления образцов.

Монтирование образцов с помощью клеящих веществ. Методы монтирования шлифов с помощью клеящих веществ применяются только в специальных случаях. Для крепления образца к бруску большего размера из другого материала (такой брусок легче удержать в руках), например дерева, применяются клей, липкая лента, воск и замазки. После изготовления шлифа образец может быть легко отделен путем растворения или выплавления клеящего материала.

Монтирование в зажимах. Зажимы обычно используют для закрепления тонкого листового материала, когда требуется приготовить шлиф по толщине образца. Очень удобно зажимать одновременно несколько образцов, в результате чего получается слоистый шлиф. Боковые стороны зажима изготавливаются из стальных пластин толщиной 6 мм. В одной боковой пластине у ее концов просверливаются отверстия и нарезается резьба; соответствующие отверстия высверливаются с каждого конца и в другой боковой пластине. Боковые пластины зажима совместно с образцом (образцами) туго стягиваются болтами, пропущенными через высверленные отверстия. Третий болт располагается внизу зажима по середине между его концами и предназначен для обеспечения одинакового расстояния между боковыми пластинами зажима (от верха до низа).

Закрепление шлифов в зажимах позволяет производить быстрый монтаж образцов, а тесный контакт последних друг с другом предохраняет кромки от завала. Однако между образцами часто наблюдаются узкие зазоры, в которых при изготовлении шлифа скапливаются частицы абразива и (или) жидкость. В конечном счете жидкость вытекает из зазоров и портит полированную поверхность шлифа, что часто осложняет выявление истинной микроструктуры образца после травления.

Заделка образцов путем запрессовки. Запрессовка является наиболее простым методом крепления образцов. Он заключается в том, что образец запрессовывают при нагреве в формовочный материал, например фенольный бакелит, диаллилфталатные и акриловые смолы. Бакелит и диаллилфталатные смолы являются термореактивными материалами, акриловые смолы - термопластичными материалами. При использовании как термореактивных, так и термопластичных материалов процесс запрессовки осуществляется при совместном действии давления и нагрева однако термореактивные материалы могут быть удалены из прессформы при максимальной температуре формовки, тогда как термопластичные материалы при максимальной температуре формовки остаются в расплавленном состоянии и поэтому должны быть охлаждены под давлением, прежде чем их можно будет удалить из формы. -

Для запрессовки образцов необходимо иметь пресс, формовочное оборудование и нагреватель. Имеющееся обычно формовочное оборудование предназначается для образцов диаметрами 25, 32 и 38 мм; оно состоит из пустотелого цилиндра из закаленной стали, опорной пробки и пуансона. Монтируемый образец устанавливается на опорной пробке, которая вставляется в цилиндр. Цилиндр заполняется почти полностью порошком из термореактивного или термопластичного материала и в его открытый конец вставляется пуансон. Собранный агрегат устанавливается между плитами формовочного пресса и на него надевается цилиндрический нагреватель. После того как давление необходимое для запрессовки образца, достигнет заданной величины, оно поддерживается на постоянном уровне до тех пор пока формовочный агрегат не нагреется до требуемой температуры. Готовая прессовка удаляется из пресс-формы путем проталкивания ее пуансоном.

Полирование металлографических шлифов

Полирование металлографических шлифов

Металлографический анализ металлов и сплавов невозможен без приготовления шлифов. Однако существующие способы приготовления шлифов являются весьма трудоемкими и во многих случаях не обеспечивают требуемого качества поверхности.

Для получения гладкой, хорошо отражающей поверхности пользуются шлифовальными бумагами различной зернистости. Крупнозернистой шлифовальной бумагой удаляют следы предварительной обработки, оставляемые абразивным кругом зернистостью 40. Затем образец последовательно обрабатывают шлифовальными бумагами различных зернистостей, поворачивая его на 90° при каждом переходе на более тонкую зернистость, и подготовляют к заключительной операции— полированию на фетровом полировальнике.

В результате полирования снимают микронные слои металла и получают гладкую зеркальную поверхность, подготовленную для травления. Требуемое для микроскопического исследования качество поверхности в практике лабораторий достигается за 4—5 операций.

Химико-механический метод, впервые испытанный автором в металловедческой лаборатории, на протяжении многих лет применяется на ряде ленинградских предприятий. При правильном использовании этого способа можно получать шлифы без шлифовальных бумаг достаточно удовлетворительного качества для целей микроскопического анализа.

Процесс приготовления шлифов химико-механиче-ским способом состоит из следующих операций:

1) подготовка поверхности механической обработкой;

2) доводка пастой 40 мк на станке со стеклянным диском-полировальником;

3) доводка пастой 10 мк на доводочном станке со стеклянным диском-полировальником;

4) полировка на фетровом полировальнике суспензией окиси хрома или окиси алюминия.

Рассмотрим кратко каждую из перечисленных операций. Предварительная подготовка шлифов может быть осуществлена любым из распространенных способов механической обработки: точением, фрезерованием или шлифованием.

Однако при внедрении химико-механического способа следует обратить внимание на следующее. Механическая обработка должна обеспечить возможно лучшую плоскостность. Чем точнее будет подготовлена плоскость шлифа на первой операции, тем меньше будет затрачено времени на доводку, особенно когда требуется подготовить шлиф не на небольшом участке, а по всей поверхности значительной величины. Шероховатость поверхности при этом не имеет существенного значения.

Практически оказывается, что после фрезы или резца поверхность часто бывает точнее подготовлена, чем после шлифовального круга. Шероховатость исходной поверхности не оказывает столь значительного влияния на производительность дальнейших операций, как точность плоскости. Это объясняется тем, что легче удалить пастой 40 мк следы от обработки резцом или фрезой, чем выровнять поверхность, когда приходится снимать десятые доли миллиметра. Поэтому при подготовке шлифа абразивным кругом необходимо тщательно следить за точностью поверхности, помня, что шлиф сразу же доводится на точном стеклянном полировальнике.

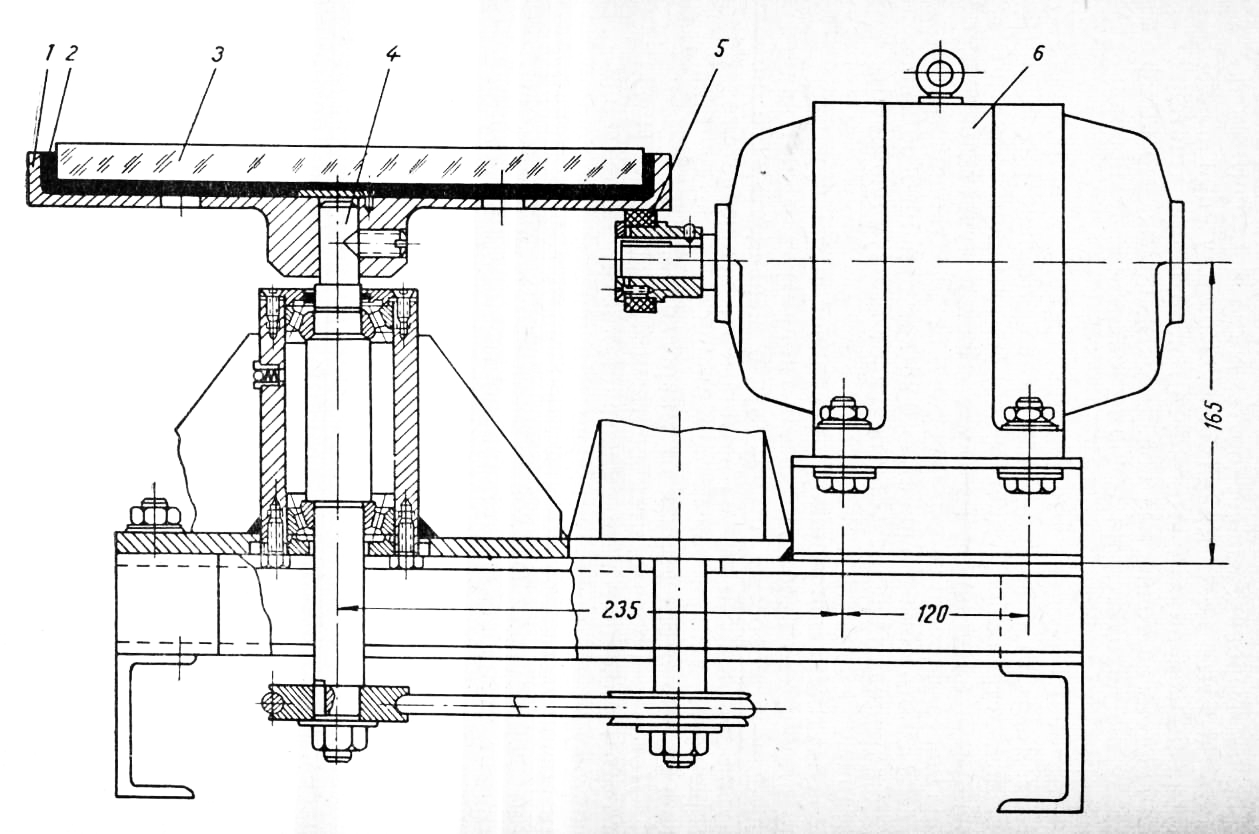

Автором создан станок несложной конструкции с вращающимся горизонтально расположенным стеклянным диском-полировальником, закрепленным в алюминиевом кожухе. Диск получает движение через фрикционную передачу от электродвигателя трехфазного тока мощностью 0,25 кет при 1400 об/мин. Фрикционная передача обеспечивает бесшумную работу станка.

Отсутствие вибрации и абразивной пыли при работе станка, его небольшой вес и габариты создают значительные удобства, станок легко переносить, его не нужно устанавливать на фундамент, исключается засоренность лабораторных помещений, обработку шлифов можно вести вблизи от микроскопов.

Доводка производится пастами 40 и 10 мк. Паста в сухом виде почти не смазывает диск-полировальник, поэтому его предварительно смачивают керосином (керосин удобно держать в стеклянном сосуде, закрытом деревянной пробкой с желобком), а затем вытирают резиновой пластиной почти досуха. Пасту наносят на вращающийся диск тонким равномерным слоем по кольцевым окружностям (без просветов), перемещая карандаш пасты по радиусу диска.

В процессе доводки шлиф перемещают также по радиусу диска, обеспечивая при этом равномерный износ диска. Через 30—40 сек. зеленый цвет пасты на полировальнике переходит в черный, что свидетельствует о значительном снижении полирующей способности пасты. Когда слой пасты почернеет совсем, продукты износа удаляются и тогда наносят новый слой пасты указанным выше способом. Доводка шлифа происходит, по существу, не на полировальнике, а на прослойке полирующей пасты. Поэтому следует обращать особое внимание на состояние слоя пасты, от которого во многом зависят шероховатость получаемой поверхности и производительность процесса.

Рис. 1, а. Схема станка для подготовки металлографических шлифов:

1 — обойма; 2 — эпоксидный состав; 3 — стеклянный диск; 4 — шпиндель; 5 — резиновый ролик; 6 — электродвигатель.

При смачивании полировальника необходимо учитывать, что при избытке керосина образуется жирный слой пасты, в результате съем металла снижается и получается матовая поверхность. Если же на полировальнике будет недостаточно керосина, то паста плохо смажет стекло, в результате съем металла увеличится, на обрабатываемой поверхности могут появиться глубокие царапины и поверхность шлифа станет блестящей.

Многолетний опыт приготовления шлифов в металлографической лаборатории показывает, что первоначально при выравнивании поверхности шлифа следует наносить сухой слой пасты. Шероховатость поверхности шлифа после обработки пастой 40 мк соответствует 11 — 12-му классам по ГОСТ 2789-61, поверхность получается без отдельных глубоких царапин. Добиваться блеска при этом сорте пасты не следует. Затем, когда поверхность шлифа выровнена, необходимо оставлять на полировальнике больше керосина и наносить более толстый слой пасты. Растекающегося следа от чрезмерного количества керосина не должно быть. Слой пасты должен работать до тех пор, пока полностью не прекратится специфический шум. Давление на шлиф надо постепенно уменьшать, заканчивая процесс без всякого усилия.

Поверхность шлифа после обработки пастой 40 мк приобретает матовость. Чтобы удалить ее, необходимо снять слой металла толщиной 1—3 мк\ для этого на чистый полировальник наносят слой пасты 10 л/с и в течение 30—40 сек. (при одном намазывании) удаляют штрихи. Процесс нанесения пасты 10 мк такой же, как и пасты 40 мк.

Работая с пастой 10 мк, особенно при обработке мягких материалов (сталь в отожженном состоянии, медные и алюминиевые сплавы), лучше оставлять на полировальнике больше керосина и наносить относительно больший слой пасты. Доводку рекомендуется производить до тех пор, пока паста не разотрется по всему диску и не закроет плотно все просветы.

Полирование. Ввиду того что шероховатость поверхности после обработки тонкой пастой 10 мк получается не ниже 13-го класса, окончательное полирование суконными или фетровыми полировальниками занимает незначительное время, во всяком случае, меньшее, чем при обработке шлифовальными бумагами.

Длительное полирование мягкими полировальниками почти всегда приводит к появлению углублений на металле и к закруглениям (завалам) краев шлифа. Поэтому доводку пастой 10 мк следует производить до максимально лучших результатов. Время полирования на фетровом полировальнике определяется 3—5 мин., а иногда и несколькими секундами, в зависимости от размеров шлифа, его материала, твердости и требований к краям шлифа.

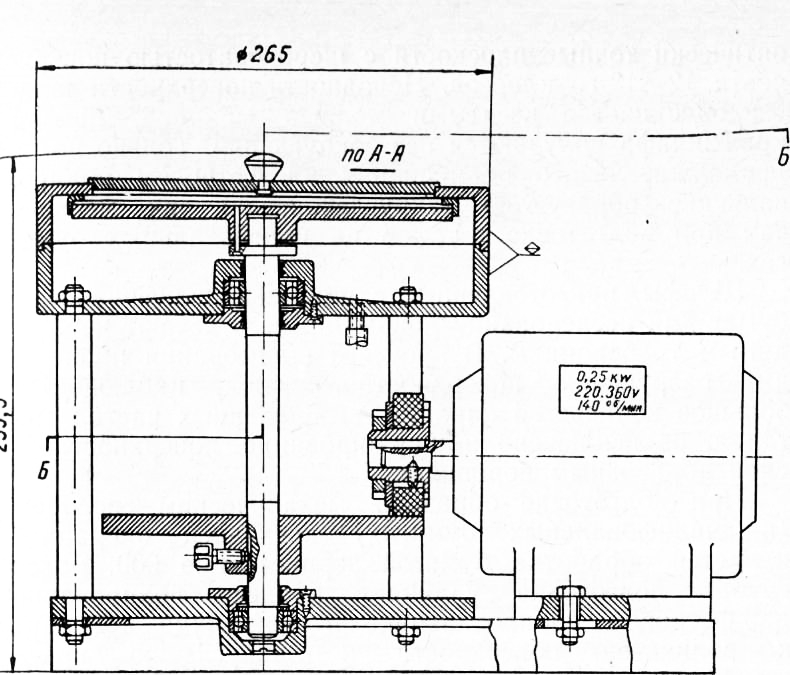

Окончательное полирование осуществляют на фетровом полировальнике суспензией мелкодисперсного порошка окиси хрома или окиси алюминия в воде. Суспензию наносят распылителем на обтянутый фетром алюминиевый вращающийся диск. Число оборотов диска—1000—1200 об/мин. Станок для окончательного полирования показан на рис. 2.

В процессе полирования суспензия частично остается на полировальнике, а избыток ее сбрасывается действием центробежных сил сначала в кожух станка, а затем через сливное отверстие в бак станка.

Рис. 2. Станок для полирования шлифов.

Для изучения структуры сплавов под микроскопом необходимо, чтобы шлиф имел помимо хорошо отражающей поверхности еще и точную плоскость с минимальными закруглениями (завалами) краев шлифа. Это требование особенно важно при металловедческом контроле процессов химико-термической обработки (цементации, азотирования, цианирования), при исследовании различных наплавок и тонких слоев металлопокрытий.

При употреблении шлифовальных бумаг абразивный порошок скапливается на краях шлифа; здесь имеет место больший слой металла, чем в центральной части поверхности, что приводит к образованию закруглений (завалов) по краям шлифа.

Применяя твердые, износоустойчивые под действием паст стеклянные полировальники, на которые равномерно наносится тончайшая пленка пасты, можно получить оптически точные плоскости с шероховатостью поверхности 12—13-го классов. Неровность поверхности шлифа оценивается десятыми долями микрона, причем края шлифа получаются без закруглений. Только после продолжительного полирования на фетровом полировальнике образуются закругления, но они меньше, чем при подготовке шлифов на шлифовальных бумагах.

Шлифы, приготовленные с помощью шлифовальных бумаг для исследования покрытий, не отвечают необходимым требованиям. В процессе шлифования происходит разрушение поверхностного слоя, наблюдается большое количество царапин, выкрошенных частиц металла, не исключено и шаржирование поверхностного слоя абразивным порошком.

При подготовке образцов механическим способом (на шлифовальных бумагах) последней операцией является обработка бумагой зернистостью ООО . Более грубая подготовка удлиняет процесс полирования на фетровом полировальнике и неизбежно приводит к волнистой поверхности и закруглению краев шлифа.

При подготовке образцов химико-механическим способом можно закончить доводку пастой 10 мк, но и более грубая подготовка пастой 15 мк позволяет получить удовлетворительное качество поверхности шлифа.

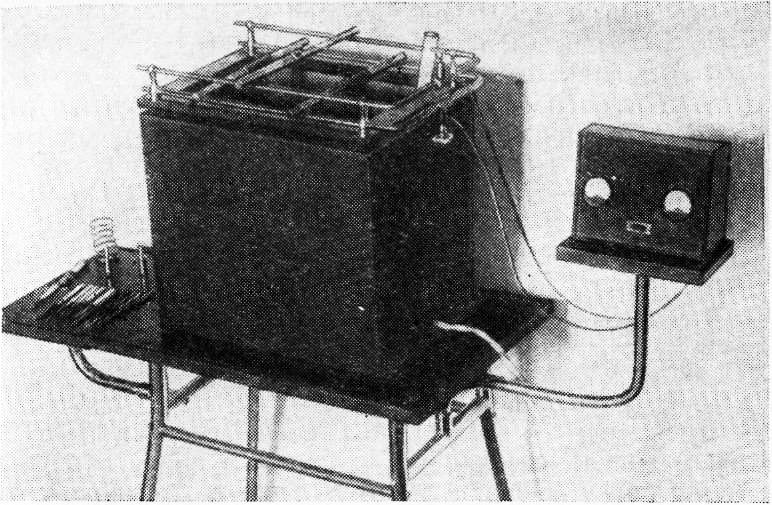

Химико-механический способ в сочетании с электрохимическим полированием. Значительный интерес представляет применение химико-механического способа доводки металлографических образцов в сочетании с электрохимическим полированием. Этот метод может быть применен при оперативном контроле, когда требуется быстро приготовить большое количество образцов (до нескольких сотен) и важно, например, установить наличие в структуре полосчатости или карбидной сетки, при измерении величины зерна или выявлении его границ. Аппаратура для электрохимического полирования состоит из ванны для электролиза, снабженной водяным термостатом, контрольными приборами (вольтметром и амперметром), регулировочным реостатом и выпрямителем.

Образец, подвергаемый полированию, в качестве анода помещают в ванну, заполненную соответствующим электролитом; катодом служит свинцовая пластина. Наиболее универсальным электролитом является ортофосфорная кислота в смеси с серной кислотой и хромовым ангидридом.

Рис. 3. Установка для электрохимического полирования шлифов.

Изменяя электрический режим и продолжительность полирования, можно получить поверхность от грубо разъеденной до зеркально гладкой без заметных штрихов. Выбор электрического режима и продолжительности электрохимического полирования зависит главным образом от исходного состояния поверхности. Известно, что чем тщательнее подготовлена поверхность, тем быстрее и качественнее может быть осуществлено полирование. В этом отношении весьма благоприятной оказывается подготовка шлифов химико-механическим способом с применением пасты 40 мк.

Подготовка малых металлографических образцов. При металлографическом исследовании часто бывает необходимо подготовить шлиф на очень мелких образцах. В этих случаях, как правило, образцами служат непосредственно сами детали (проволока, фольга, детали часовых механизмов и приборов).

Для закрепления металлографических образцов незначительных размеров применяют синтетические материалы типа акрилатов. Для закрепления очень малых и тонких образцов (роликов, дисков, зубчатых колес) целесообразно пользоваться бруском органического стекла. При нагреве до 150—180 °С поверхность органического стекла становится пластичной и в него можно легко вдавить исследуемые образцы. Если необходимо закрепить образцы на глубину больше 20 мм (штифты, оси, винты), то целесообразно произвести заливку стиракрилом, которую производят следующим образом.

Две части порошка смешивают с одной частью жидкости, которую добавляют к порошку постепенно при постоянном перемешивании до получения однородной блестящей массы. Замешивать порошок следует в фарфоровом сосуде стеклянной палочкой или металлическим шпателем. Образцы устанавливают на дно стеклянной ампулы или картонного стаканчика и заливают подготовленной массой. Залитые образцы помещают в термостат для полимеризации до образования твердого блока. Температура полимеризации может колебаться в пределах от 45 до 60 °С. Затем образцы распиливают и подвергают доводке и полированию.

Сертификат и скидка на обучение каждому участнику

Методика приготовления микрошлифа

Цель работы:

1.Формирование навыков и умений использования физико-химических методов исследования металлов;

2.освоение приемов приготовления микрошлифов, ознакомление с устройством металлографического микроскопа.

3.Приобретение знаний основных свойств материалов, использующихся в профессиональной деятельности;

Инструменты и принадлежности:

1.Реактивы для травления макрошлифов. Спирт. Вода.

2.Резиновые перчатки, салфетки.

5. Фарфоровые чашки для травления.

Порядок выполнения работы:

Изучить теоретическую часть.

Ответить на контрольные вопросы.

Отшлифовать вырезанный образец.

Отполировать вырезанный образец

Протравить приготовленный шлиф реактивом, выбранным по табл. 1.

Заполнить таблицы отчета.

Техника безопасности при выполнении работы.

Травление выполнять под вытяжкой.

Пользоваться резиновыми перчатками.

Не прикасаться к реактивам и посуде для них без резиновых перчаток.

Теоретическая часть

1. Металлографические шлифы.

Большинство свойств материалов зависит от их строения. Исследование внутреннего строения металлов и сплавов с помощью микроскопа при больших увеличениях называется микроанализом металлов.

Внутреннее строение, видимое при больших увеличениях с помощью микроскопа, называется микроструктурой.

Изучение микроструктуры позволяет выявить построение металлов и сплавов из большого числа зерен (кристаллов), их форму, размеры и взаимное расположение. Также можно выявить частицы неметаллических включений, различные фазы в металле, микродефекты (раковины, мелкие трещины) и дефекты кристаллического строения (например дислокации). По микроструктуре можно судить о характере и качестве термической обработки, сварки, литья и др.

Изучение микроструктуры производят на микрошлифах.

Микрошлиф – это специально подготовленный образец металла или сплава. Размеры шлифов указаны на рисунке 1.

Рисунок 1. Металлографические шлифы

Изготовление металлографических шлифов состоит из вырезания образца, шлифовки и полировки.

2.Получение плоской поверхности

На вырезанном образце выравнивают поверхность, которая предназначена для микроанализа. Получение плоской поверхности, т.е. грубая шлифовка достигается:

-опиливанием напильником (если материал мягкий). Напильники выбирают по таблице 1

Как и любое исследование, металлография требует определенной предварительной подготовки образца – металлографического шлифа. Он представляет собой отполированное до зеркального блеска сечение кусочка металла, вырезанного в наиболее информативном для задач исследования месте.

На полированном микрошлифе проводят исследования загрязненности металла неметаллическими включениями, уровня пористости, оценку графита в чугуне, а также обнаруживают микротрещины или другие возможные дефекты.

Для выявления и оценки параметров микроструктуры полированный шлиф подвергается металлографическому травлению. Оно может быть химическим или электролитическим, в зависимости от материала и задач дальнейшего исследования.

Этап 1. Вырезка образца

Важнейшим условием вырезки образцов для металлографического исследования является отсутствие термического воздействия во время резки. Связано это с тем, что температуры, образующиеся при резке металла без охлаждения, могут привести к существенным изменениям структурных составляющих металла, вследствие чего результат исследование будет ошибочным.

Этап 2. Запрессовка

Для удобства работы с образцами их фиксируют с помощью заливки в специальные смолы. Эта операция подготовки шлифа позволяет:

надежно закрепить образец в нужной плоскости, сохраняя плоскопараллельность;

унифицировать форму образца для автоматической пробоподготовки;

продлить срок службы полировальной ткани и снизить травматизм при ручной шлифовке/полировке.

Помимо перечисленных достоинств запрессовки стоит отметить возможность, во-первых, качественно подготовить шлифы для объектов исследования тонкого сечения (листы, проволока), а во-вторых, оптимизировать пробоподготовку таких образцов, фиксируя несколько образцов в одной запрессовке.

Существуют различные смолы для запрессовок. Одни требуют специального оборудования и с обеспечением системы охлаждения для горячей запрессовки, другие требуют лишь специальных формочек, в которые производится заливка холодной смолой с последующим отвердением на воздухе. Полимерная смола может обладать специальными свойствами, такими как способность удерживать край образца, способность проводить ток или свет.

Этап 3. Шлифовка и полировка

Получение зеркальной поверхности образца достигается несколькими последовательными этапами шлифовки и полировки с постепенным уменьшением размеров абразивных частиц.

Современные шлифовально-полировальные машины представляют собой плоский магнитный вращающийся круг, на котором закрепляется металлический диск либо с бумагой разной степени грубости (для шлифовки), либо с тканью (для полировки). Система управления позволяет регулировать скорость и направление вращения диска, подачу воды и полировальных суспензий.

Подготовленный таким образом микрошлиф, требует бережного отношения, исключающего возможность попадания на него жидкостей, воздействия агрессивных коррозионных сред, механических повреждений. Хранение микрошлифов осуществляется в закрытых ёмкостях с фиксированной температурой и влажностью.

Читайте также: