Как сделать шестерню из текстолита

Добавил пользователь Валентин П. Обновлено: 15.09.2024

Не так давно друг мне подогнал головоломку, в виде поломанной шестерёнки от кухонного комбайна.

И только из-за её отсутствия, устройство простаивает.

Так как такого рода детали купить в магазине не возможно, а изготавливать с ноля металлические, достаточно дорогостоящее мероприятие. Поэтому было принято решение отлить данную шестерёнку из пластика, используя литьевой полиуретан. Очень удобный материал в таких работах.

Для этого было необходимо, склеить имеющиеся фрагменты. И до моделировать недостающие части, воском.

После моделировки идёт процесс дублирования, жидким силиконом.

После в получившуюся форму заливается жидкий пластик.

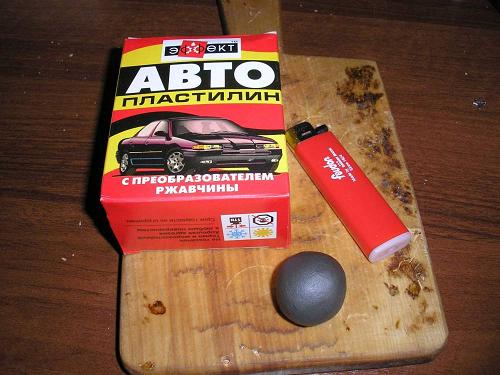

Материалы, которые использовались в работе.

В конечном результате мы получаем копию нашей шестерёнки.

Как для первого раза, результатом я полностью доволен. Конечно, есть мелкие недочёты, но об этом наверстаем в будущем.

Более подробно и наглядно все этапы изготовления в видео ниже.

Александр, ну что значит вручную?? надфилем на коленках?? нужно понимать какой модуль вы хотите ( или предполагаете к своим нагрузкам).

как минимум нужна модульная фреза (под нужный вам модуль) с номером под ваш диаметр шестерни . (гуглите модульные фрезы комплект)

и делительное устройство . (на ютубе полно видео -изготовление шестерен на токарном\ фрезерном и т.д. станках).

Я под такие задачи прикупил долбёжный станок 5107 .(пока не запущен). можно сделать самодельный зубофрезерный. если очень хочется.

расчетов и инфы тоже в нэте полно.

Я хочу попробовать свои силы в изготовлении шестеренок. Точнее не изготовление, а копирование.

Принцип таков:

1. Из гончарной глины лепим небольшой блин толщиной чуть большей, чем толщина требуемой шестерни.

2. Шестеренка-образец впечатывается в блин и вынимается. В блину остается форма, копирующая образец.

3. В форму заливаем клей с песком или автошпатлевку с волокном 'fiber body'

4. После высыхания и затвердения клея вынимаем полученную заготовку и обрабатываем напильником.

Всего 4 этапа и примерно 30 минут времени. Чтож попробую.

Для работы потребуются следующие ингредиенты:

1. Шестерня-образец

С этим проблем у меня нет. Достаточно разобрать хоть один принтер. Основная трудности в поиске пары для имеющихся шестернь. Я выбрал самую маленькую, что у меня была, для проверки точности.

3. Клей или автошпатлевка

Клей мне изначально не нравится, т.к. их на прилавках такое разнообразие, что я не понимаю какой лучше. У каждого свои характеристики и свойства. А про автошпаклевку я читал, что она очень прочная после засыхания. В автомагазине она стоит 60 рублей за баночку 200 грамм.

Принес я всё это домой…

Начинаем со слепка:

Я использую автопластилин. Открыл коробку и оторвал небольшой кусочек пластилина, это стоило определенных усилий, поэтому следующий раз возьму нож и отрежу. После того как кусочек немного помять в руках, он становится пластичнее, что позволяет скатать шарик.

Шарик расплющил руками и, получился блин:

Теперь необходимо сделать слепок шестерни. Что бы шестерню было легко вытащить из слепка, я вставил в отверстие шпильку. Вставляем шестерню и прижимаем пальцами.

Тут первая трудность: шестерня утапливается не равномерно, один край все время глубже. Плюс к тому шаг зубьев маленький и пластилин во многие не попадает, пришлось аккуратно с боков шестерни поддавить пластилин так, что бы он проник меж зубьев. Более или менее залепить шестеренку удалось с 5-ой попытки – каждый раз блин делал заново. Вот что получилось:

Аккуратно плоскогубцами взял за шпильку и потянул строго вверх… как и следовало ожидать, рука дрогнула, и края шестерни испортились. Заново слепил блин и уже опытной рукой с первой попытки влепил шестерню в пластилин. Теперь двумя руками с максимальной осторожностью вынул, и вот что получилось:

Слепок готов! Так как пластилин твердеет на холоде, я поставил слепок на балкон (на улице -5).

Дело дошло до заливочного материала. Я купил автошпатлевку стеклонаполненную (так на упаковке написано). Выглядит она так:

Перешел на балкон, т.к. после открытия баночек, завоняло так, что терпеть не было сил – это воняет стирол, который входит в состав.

В большой банке видно странную субстанцию с хорошо выделенными волокнами. И тут я сразу пожалел, что купил ее – смесь густая, волокна большие и в мою маленькую формочку не полезут. Но для успокоения совести надо попробовать. В тару переложил немного массы с волокном и добавил оранжевого из маленькой банки. С оранжевым явно перестарался, если учесть, что на всю банку так мало оранжевого, то я должен был чуть капнуть, получилось примерно 1 к 2 (1 оранжевого и 2 смеси). Я так понял, что оранжевый – это закрепитель, значит, будет крепче, чем надо.

Теперь эту субстанцию надо затрамбовать в слепок. Хорошо, что надел перчатки, взял пальцами и положил на слепок… и что? Она просто лежит и не втекает – еще бы, густая. ВДАВИТЬ! И начал вдавливать. Сначала потихоньку, потом сильнее – форма держится (не зря морозил). В итоге затрамбовал почти все, что намешал, остальное размазалось по пластилину в процессе вдавливания.

Вот в таком виде и оставил на балконе – эту вонючку в дом не понесу.

Через 10 минут зашел на балкон и дотронулся пальцем – затвердела – ну это верхний слой, пусть еще полежит, чтоб наверняка.

Ровно час спустя пошел на балкон

и расковырял пластилин, который на холоде так застыл, что потребовалось не мало усилий, чтобы это согнуть пополам. Надо отметить это свойство материала – лепишь теплого и пластичного пластилина, затем помещаешь её в морозилку на 5 мин и получаешь жесткую форму. Но не надо забывать, что несколько минут при комнатной температуре, он снова станет пластичным.

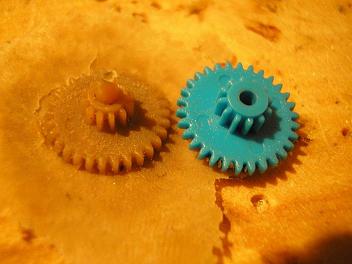

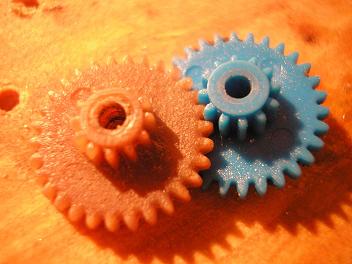

УРА. Уже что-то получилось. Даже самому не верится. Освободив заготовку от пластилина, я сравнил ее с оригиналом:

В принципе уже готово, осталось обработать напильником. Напильник этот материал берет с удивительной легкостью, это наводит на мысль, а не слишком ли низкая прочность? Потом проверю…

Зная что стеклонить – это стекло, то мне стало жалко напильник:

С задней стенки шестерни пришлось снимать порядка миллиметра материала, даже зубцов не было видно:

После напильников и зубочистки получилось следующее:

Просто замечательно! Осталась последняя мелочь, которая может пустить всю работу под откос – отверстие. Оно должно быть идеальным центром шестерни и под идеальным углом. Тут нужен станочек – закрепил шестеренку, навел лазерный прицел и просверлил, но у меня нет такого станка, у меня есть руки. Взял маленькое сверло (диаметром 1.5 мм), руками приставил его к центру (где должна быть дырка) и помаленьку прокрутил сверло. Удивительно легко и просто сверло вошло в материал и сделало насечку – но не по центру – руки кривые. Маленьким ножичком и тем же сверлом я сместил дырку к центру, немного увеличив диаметр отверстия. Я заведомо брал сверло меньшего диаметра чем требуется именно на случай промаха.

Еще немного поработав руками, я взялся за дрель.

Закрепил шестерню в тисках, и просверлил, уже в намеченное отверстие – получил дырку:

Дырка, конечно, получилась немного не под тем углом (я не станок), испытания покажут, на сколько это критично.

Основные выводы проделанной работы:

1. если получилась шестерня столь малого диаметра, то большие изготовить еще проще.

2. отверстие – тут надо что-то придумать. Можно вставлять шпильку сразу после заливания шпатлевки – надо пробовать.

3. лучше делать большой блин и сразу несколько форм – меньше времени – больше шестеренок.

4. таким образом можно изготавливать не только шестерни, но и другие элементы, к примеру, части кузова, колеса (самодельные литые диски !) и открывать тюнинг-ателье для роботов!

Всё. Удачи Вам этом очень простом и выгодном мероприятии, Grover.

Послесловие:

Признаюсь честно, это мой первый опыт в изготовлении чего-либо столь сложной и требующей большой точности конструкции как шестеренка. Это мероприятие не провалилось, как я ожидал в начале пути. Дерзайте и у вас все получится, нужно только желание, терпение и – важно – аккуратность!

-----------------------------

Отливка и тест на прочность шестеренок из эпоксидки..

Отливка и тест на прочность шестеренок из эпоксидки..

Решил разбить статью на две части. В первой части будет описаны процессы формования и литья, вторая часть - тесты на прочность и износ отлитых шестерёнок..

Материал будет снабжён большим количеством фотографий, как для наглядности, так и для уменьшения писанины..

Изготовление виксинтовой формы.

За основу взята металическая шестерня - 23 зуба (внешний диаметр - 24.85мм, диаметр под ось - 5.9мм)

Выбор обусловлен дальнейшими тестами на механический срез зубов у отлитых шестерёнок..

Изготавливать форму будем при помощи виксинта 710A (ориентировочная стоимость за кг. - 300 руб.) С вопросами приобритения постарайтесь разобраться сами, материал не из разряда "труднодоставаемых", так же для формования можно использовать материал - "эластосил", но я с ним ещё не работал, по свойствам они схожи с виксинтом, но есть и небольшие различия.

Виксинт достаточно капризен к неточностям пропорций. Обычно смешивают в соотношении 100/3 частям катализатора, максимум 100/5.. Методом тестов я опредилил пропорцию для своей партии виксинта, она составляет пропорцию 100/3.

Для смешивания я использую тарированные одноразовые стаканчики для виксинта и шпритц на 2,5мл. для катализатора.

Емкость для будующей формы изготовлена из обрезка из под флакона силикона.

Уплотнять низ формы будем с помощью пластилина. Раскатываем как в детстве колобок в колбаску.

Пластиковые шестерни лучше крепить к основанию, часто бывает что они смещаются от центра или всплывают.

Крепим.

Перед помещением шестерни в будущую форму наносим разделительный слой масла, для лучшего извлечения шестерни из полимеризовавшегося виксинта, я обычно просто "пшикаю" из спрея со всех сторон и даю излишкам стечь, потом поомещаю заготовку в форму.

За основу использован внешний кожух от FFD. Закрепляем все компоненты.

Для Формы нам потребуется 30млл. виксинта.

Далее процесс "шаманства", потому как часто бывает что после вливания катализатора и тчательного перемешивания виксинт при заливке в форму уже начинает полимеризоваться, в итоге - непроливы, рытвины, но брак на данном этапе сразу заметен, выглядит всё примерно так:

Верхняя часть неровная, в структуре наблюдаются пустоты.

Часть зубов не пролита. При срезе видны внутренние пузыри, которые не успели выйти и зстыли в структуре материала.

Думаю хватит вас пугать, такое редко случается, главное всё точно отмерить, а вот с перемешиванием катализатора мешкать не стоит. Обычно я быстро вливаю катализатор из шприца(в идеале это делает помошник, а вы в это время уже перемешиваете) и перемешиваю не более 45 секунд, не забывая уделять вниманте стенкам, перемешиваю обычно бамбуковой шпажкой (150 штук - 24руб. в ОБИ, хватит лет на пять )

В общем быстро перемешиваем и выливаем в форму, далее если всё удачно, наблюдаем как выходят пузырики воздуха.

Пузырики довольно резво выходят примерно в течении 3-4 минут.

Сложные модели обычно промазывают кисточкой виксинтом и окунают в форму уже заполненую виксинтом..

Далее для убыстрения процесса сушки ставим в печь с тенами минуты на три.

В моей печи нет датчика температуры, так что вам придёться поэкспириментировать, температура в печи примерно 50-55 градусов. Оставляем форму в тёплом месте примерно на 6-8 часов.

Поверить готовность можно акуратно потыкав зубочисткой. Обычно верхняя часть формы немного липкая и создаётся впечатление что форма не застыла, можно слегка надавить подушечкой пальца и по тактильным ощущениям определить полимеризавался виксинт или нет..

Практически идеальная заливка.

Верх формы имеет глянцевый вид и ровное заполнение.

Качество проливки нижней части тоже не вызывает нареканий.

Вооружаемся ножом и аккуратно вырезаем лишнее.

Акуратно извлекаем шестерню из формы.

Проверяем качество формы.

Качество формы хорошее, дефектов не выявлено.

Немного "облагородим" внешний вид. Подрезаем лишнее.

Этап формования закончен..

Приступаем к заливке эпоксидки в форму.

Перед заливкой эпоксидки "пшикнем" маслом внутрь формы и дадим излишкам стечь.

Эпоксидка неплохо отделяется от виксинта, но бывали случаи что и прихватывалась, да так что форму приходилось переделывать Поэтому не забываем про разделительный слой из масла..

Для смешивания эпоксидки я использую электронные весы (530руб.) это не мажорство, с приобретением весов качество и прогнозируемость результатов повысилась. Всё же "на глаз" иногда и не получалось, то закипит, то не застынет до конца.. Эпоксидку развожу в соотношении 100/12.

Доливаем отвердителя (1.7гр.)

Далее снова "шаманство", после перемешивания смолы с отвердителем, я помещаю смесь (~40гр.) в СВЧ примерно на 6-12 сек.(но от объёма то же многое зависит), тут главное не перегреть выше 40 градусов, обычно я грею 4сек., вынимаю на визуальный и тактильный контроль температуры, эпоксидка должна стать текучей как сироп, но не дымится, если задымилась, лучше вылить и заново начать..

Выливаем в форму.

На начальном этапе я пользуясь зубочисткой акуратно закапываю смолу от центра формы (так меньше вероятность появления непроливов) далее заливаю до заполнения.

Далее контроль.

Если заметили пузырьки, аккуратно зубочисткой их удаляем.

Этап заливки окончен.

Помещаем в гриль на три минуты.

Примерно через три часа можно извлекать отливку из формы..

Качество поверхности отливки соответствует оригиналу, местами конечно есть микропузырики, но без вакуматора их трудно побороть

Для теста на прочность было принято решение ввести в смолу наполнитель из стекловолокна. Волокно было извлечено из витой пары и нарзано на отрезки -2-4мм.

Смола была перемешанна с волокном и залита в форму. Замеченные недостатки - волокно не заполнило полностью зубья, в основном в зубья залилась эпоксидка, так что без тестов пока не берусь дать заключение по эфективности армирования..

Армированная шестерня помеченна.

Визуальных различий нет, разве что при зашкуривании видна неоднородность структуры(стекловолокно).

Результат.

В следующей части будут подведены итоги по запасу прочности в отлитых шестернях.

Читайте также: