Как сделать шарошку для гбц своими руками

Добавил пользователь Алексей Ф. Обновлено: 19.09.2024

Сегодня я покажу как дешево и качественно сделать шарошки для расточки ГБЦ. Диаметры моих шарошек: ВПУСК - 38мм и 27мм ВЫПУСК - 35мм и 23,5мм ЧТО НУЖНО ДЛЯ ИЗГОТОВЛЕНИЯ: 1) Сварочник (позволяющий варить током не менее 100А) 2) Маленькая болгарка 3) диски для болгарки (ТОЛЩИНА 0,8мм) диски купите качественные а не мусор за 15-20 рублей 4) болты M10 (для шарошек больше 30мм) 5) болты M8 (для шарошек меньше 30мм) 6) гайки 7) наждачка (использовать от 60 аброзивность) 8) САМИ ШАРЫ - ПОКУПАЮТСЯ В МАГАЗИНАХ С ПОДШИПНИКАМИ (38мм мне обошелся в 450 рублей, 27мм - 100рублей, 23,5мм - 90рублей, 35мм - 250рублей) Главное при изготовлении не торопитесь и у вас все получиться)

Сегодня я покажу как дешево и качественно сделать шарошки для расточки ГБЦ.

Диаметры моих шарошек:

ВПУСК - 38мм и 27мм

ВЫПУСК - 35мм и 23,5мм

ЧТО НУЖНО ДЛЯ ИЗГОТОВЛЕНИЯ:

1) Сварочник (позволяющий варить током не менее 100А)

2) Маленькая болгарка

3) диски для болгарки (ТОЛЩИНА 0,8мм)

диски купите качественные а не мусор за 15-20 рублей

4) болты M10 (для шарошек больше 30мм)

5) болты M8 (для шарошек меньше 30мм)

6) гайки

7) наждачка (использовать от 60 аброзивность)

8) САМИ ШАРЫ - ПОКУПАЮТСЯ В МАГАЗИНАХ С ПОДШИПНИКАМИ (38мм мне обошелся в 450 рублей, 27мм - 100рублей, 23,5мм - 90рублей, 35мм - 250рублей)

Главное при изготовлении не торопитесь и у вас все получиться)

Видео Изготовление ШАРОШЕК (Шаровых фрез) для расточки ГБЦ СВОИМИ РУКАМИ! канала Vlad Veber

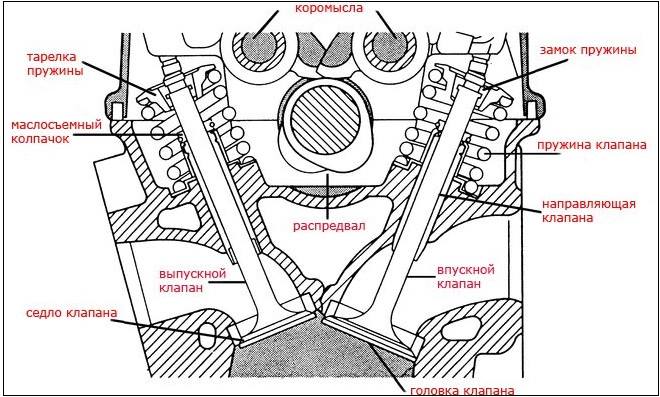

Как работает клапанный механизм автомобильного двигателя

Чтобы вникнуть в особенности применения шарошек или зенкеров для седел клапанов, необходимо сначала разобраться в том, как действует клапанный механизм двигателя автомобиля, а также в том, что может привести к появлению неисправностей в его работе.

Каждый из цилиндров любого двигателя внутреннего сгорания (ДВС) работает совместно с двумя клапанами, один из которых является впускным, а второй – выпускным. Работа ДВС осуществляется за счет повторяющихся процессов (циклов). Каждый из таких процессов заключается в том, что в рабочий цилиндр подается топливная смесь. Это происходит при открытии впускного клапана. После его закрытия и сгорания топливной смеси из цилиндра необходимо вывести отработанные газы, что и обеспечивается открытием выпускного клапана. Впускной и выпускной клапаны, находясь в закрытом состоянии, должны обеспечивать полную герметичность рабочего цилиндра.

Схема клапанного механизма двигателя внутреннего сгорания

В процессе работы двигателя клапаны подвергаются как значительным механическим нагрузкам, так и различным воздействиям агрессивной среды, в которой они эксплуатируются:

- термическим;

- механическим;

- динамическим;

- химическим.

Чтобы клапаны были в состоянии выдерживать такие серьезные воздействия на протяжении длительного времени, для их изготовления используют высоколегированный стальной сплав, в химическом составе которого содержится значительное количество хрома и никеля.

В процессе эксплуатации седла клапанов изнашиваются в различной степени

Конструкция клапанов состоит из двух основных элементов: направляющего штока и головки, которая может иметь плоскую, выпуклую или тюльпанообразную форму. Направляющий шток клапана может быть полностью цилиндрическим или выполненным с фасонной проточкой, которая необходима для более надежной фиксации пружины.

То, что в клапанном механизме ДВС появились неисправности, можно определить по нескольким признакам, наиболее явными из которых являются:

- снижение мощности двигателя, что отражается на скоростных характеристиках автомобиля;

- нестабильная работа ДВС на любых оборотах;

- неестественный стук, раздающийся из моторного отсека автомобиля;

- большое количество дыма, выходящего из выхлопной трубы.

Появление зазора между клапаном и его посадочным местом приводит к образованию нагара, а в дальнейшем и к прогару седла клапана

Если говорить о наиболее распространенных неисправностях ДВС, связанных с его клапанным механизмом, то к ним относятся:

- появление зазора между корпусом блока цилиндров и головкой, которой оснащен такой блок, что связано с их неплотным прилеганием друг к другу (этот зазор, образующийся по ряду причин, приводит к разгерметизации системы);

- образование в местах, где клапан контактирует с блоком цилиндров, кокса и нагара (такой нагар не дает клапану полностью закрыть цилиндр, что также ведет к разгерметизации системы).

Устройство клапанного механизма – принцип работы и возможные неисправности

Клапаны используются для герметизации цилиндров двигателя в процессе газообмена. Принцип их работы заключается в обеспечении впуска смеси топлива и воздуха для дальнейшего её сжатия. После воспламенения и отработки газы попадают в систему выпуска, за это также отвечают клапаны. Этот механизм функционирует в агрессивных условиях двигателя внутреннего сгорания, постоянно подвергается большим динамическим нагрузкам, высоким скоростям движения и нагреву. Чтобы снизить быстрый износ ходовых частей данной детали, материалы изготовления чаще всего имеют высокую степень легирования никелем и хромом.

Устройство клапанного механизма имеет два главных составных элемента: это головка и стержень. Данные узлы авто бывают с тюльпанообразной, плоской и выпуклой головкой. На конце стержня есть конусные, фасонные или цилиндрические проточки для фиксации на них пружин. Основным проявлением неисправности клапанного механизма является потеря мощности двигателя, а также нестабильная работа мотора в целом. Неисправности такого типа происходят из-за залипания и появления зазора. Нагар также может стать причиной этой проблемы, он накапливается у самого клапана и препятствует его закрытию.

Инструменты для ремонта клапанного механизма

Наиболее распространенным инструментом для ремонта седел клапанов является шарошка (зенкер). Следует иметь в виду, что такой зенкер – это не зенковка, посредством которой осуществляют зенкование.

Специалисты, профессионально занимающиеся ремонтом двигателей автомобилей, стараются сразу приобрести набор шарошек для ГБЦ (головки блока цилиндров). В таком наборе шарошек для клапанов есть инструменты с различными геометрическими параметрами, что позволяет оптимально подобрать их для двигателя автомобиля определенной марки.

Читать дальше: Как подобрать ширину диска по ширине шины

Для приведения седел клапанов в нужную форму потребуется шесть зенкеров: три для выпускного и три для впускного клапанов

В том случае, если отремонтировать двигатель своего автомобиля вы решили своими руками, не обязательно приобретать набор шарошек, можно купить один зенкер, параметры которого точно соответствуют характеристикам ДВС вашего транспортного средства.

Такой инструмент для ремонта седел клапанов, как шарошка, работает по принципу фрезы, снимая с седла клапана образовавшийся нагар и тонкий слой металла. Оснащенная твердосплавными режущими зубьями, расположенными на конусной рабочей части, шарошка крепится на оправку, для чего в ее корпусе имеется специальное отверстие. Угол, под которым выполнена рабочая часть шарошки, может находиться в интервале 15–60°. Именно такой угол является основным параметром инструмента, используемого для прирезки седел клапанов.

Шарошка вращается с помощью ключа с шестигранным отверстием, обеспечивающим легкую и точную установку

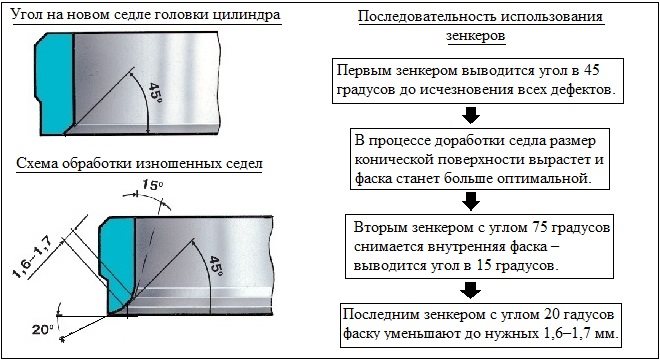

Ремонт седел

Ремонт седел клапанов выполняется при их естественном износе и неплотном прилегании тарелки к своему посадочному месту.

С целью восстановления геометрии колец применяются шарошки для седел клапанов — набор фрезерующих головок, позволяющих делать необходимые углы.

Шарошки могут использоваться в сочетании со специальным оборудованием. Однако оно является дорогостоящим. Поэтому в домашних условиях применяют ключ-трещотку с удлинителем. Правильно обработанные места имеют углы 30˚, 60˚ и 45˚. Обработка седел клапанов для создания каждого из них производится соответствующей фрезой.

Как восстановить седла клапанов

В том случае, если предполагается не замена седел клапанов на новые, а восстановление старых, ремонтные работы выполняются в следующей последовательности:

- Головка блока цилиндров располагается на ровной поверхности.

- Шарошка фиксируется на оправке, устанавливаемой в патрон станка.

- Ось инструмента совмещается с осью отверстия в ГБЦ, предназначенном для направляющего штока клапана.

- Медленно и без сильного нажима вращая шарошку по часовой стрелке, с рабочей поверхности седла клапана снимают нагар и тонкий слой металла.

Обработка рабочей фаски седла шарошкой с углом в 45 градусов

Следует иметь в виду, что на седле клапана необходимо обработать три фаски: верхнюю, рабочую и нижнюю. Для обработки каждой из таких фасок используется свой зенкер, имеющий определенный угол наклона режущей части.

Схема обработки седла клапана (на примере двигателя ВАЗ)

Так выглядит фаска седла на различных стадиях работы

Для обеспечения максимально плотного контакта головки клапана с рабочей поверхностью седла после обработки зенкером необходимо выполнить их притирку. Такая операция, для осуществления которой используется абразивная паста, часто проводится вручную. Чтобы выполнить ее быстрее и с минимальными трудозатратами, можно использовать инструмент для притирки клапанов, в качестве которого может выступать обычная дрель.

В том случае, если выполняется не восстановление, а замена седла клапана, и при этом на новые заменяются и сами клапаны, процедуру притирки сопрягаемых поверхностей можно не выполнять.

Седло клапана — небольшое кольцо, имеющее скос по внутренней поверхности.

Устанавливается в отверстия головки блока цилиндров, предназначенные для установки клапанов и перегонки через них топливовоздушной смеси и отработавших газов. Деталь запрессовывается в ГБЦ на заводе.

Выполняет следующие функции:

- герметичность отверстия;

- передает излишки тепла к ГБЦ;

- обеспечивает необходимый приток воздуха, когда механизм открыт.

Замена седла клапана требуется в том случае, когда восстановить его герметичность способом механической обработки не удается (многочисленные обработки в прошлом, прогар, сильный износ). Сделать это можно своими руками.

Ремонт детали выполняют при:

- прогаре тарелки;

- после замены направляющих втулок;

- при умеренной степени естественного износа;

- при нарушении герметичности соединения кольца с тарелкой.

Правка изношенных и поврежденных седел в домашних условиях выполняется с использованием шарошек. Помимо этого, может потребоваться сварочный аппарат или мощная газовая горелка, стандартный набор гаечных ключей, необходимых для демонтажа и разборки ГБЦ, притирочная паста, дрель.

Замена седел

Процедура замены состоит из двух ответственных процедур: удаления старых деталей и монтажа новых.

Удаление старых посадочных элементов

Замена седел клапанов выполняется на демонтированной ГБЦ с разобранным газораспределительным механизмом. Удалить старое кольцо можно с использованием сварочного аппарата, если материал, из которого оно изготовлено, позволяет это сделать.

Читать дальше: Регулировка форсунок гбо 4 поколения своими руками

Для выполнения процедуры изготавливается съемник седел клапанов — берется старый ненужный клапан, тарелку которого необходимо проточить до размеров внутреннего диаметра седла.

Важно! Процедура с использованием сварки может привести к некоторой деформации посадочного места. При этом стандартные седла будут иметь слабое закрепление, что может привести к их самопроизвольному демонтажу в процессе работы мотора. Требуются кольца увеличенного диаметра, которые не продаются в магазинах, а изготавливаются на заказ.

Седло клапана, изготовленное из металлов, не подлежащих сварке, можно удалить путем вкручивания в него отрезка трубы, используемого как съемник седел клапанов. Для этого на внутренней поверхности кольца нарезается резьба. Аналогичную резьбу наносят на внешнюю поверхность подходящей по диаметру металлической трубы.

Берется старый клапан, который предварительно приваривают к торцу трубы в обратной положении. При этом ножка клапана проводится в предназначенное для нее отверстие, труба вкручивается в резьбу, после чего элемент удаляют постукиваниями по ножке.

Монтаж новых седел

Перед началом процедуры монтажа новых седел, посадочные места под них очищают от загрязнений. После ГБЦ следует равномерно нагреть до температуры, превышающей 100˚С. При этом металл расширяется, позволяя запрессовать кольцо.

Монтируемую деталь охлаждают с помощью жидкого азота. При его отсутствии можно использовать сочетание льда и ацетона, что позволяет снизить температуру металла до -70˚С. Размеры деталей подбирают таким образом, чтобы разница между диаметром посадочного места и кольца составляла не более 0.05-0.09 мм на холодных деталях.

Седло клапана запрессовывается с помощью специальной оправки или отрезка трубы подходящего диаметра. Деталь должна входить на посадочное место с небольшим усилием. При этом важно, чтобы кольцо встало без перекоса.

После запрессовки и остывания ГБЦ следует проверить, не болтается ли элемент на посадочном месте. Если зазор отсутствует, а замененный элемент плотно держится на своем месте, процедуру его замены можно считать оконченной. Далее требуется прирезка седел клапанов с использованием шарошек.

Важно! При стандартной процедуре замены тарелки всех клапанов оказываются посажены достаточно высоко. Однако некоторые специалисты рекомендуют обрабатывать фаски таким образом, чтобы выпускные клапаны сидели несколько глубже нормального положения. Седло впускного клапана при этом оставляют в штатном положении.

В этом видео я показываю и рассказываю как работать обычным инструментом для прирезки сёдел который имеется в свободной продаже и стоит в принципе не дорого. Также рассказываю о инструменте NEWAY, о его плюсах и минусах. И естественно показываю способ притирки клапанов и проверки их на герметичность. Видео получилось очень длинное, около 2 ч 20 мин, поэтому пришлось его разбить на три видео 🙂

Comments 32

За такую фрезеровку руки оторвать, шарошки должны быть победитовые а не это г…но, седло как будто бобры грызли, дальше не стал смотреть.

Пытаюсь прирезать, но фаска на одной из фрез снимается не равномерно. Волнами как то, разной ширины по окружности получается

Те которые для "ваз" немного больше

Может кто знает, воронежские развертки какие нибудь подойдут для ла носа 8 кл?

добрый день ! сделай пожалуйста видео про замену седел ! натяжение при посадке седел ! и о способах их изятия из посадки! буду очень признателен и не только я ! таких видео негде нет, и инфы очень много и все по разному трактуют эти методы.

не в курсе вазовский от классики рассухариватель подойдёт для 406

нет для 406 нужен свой

говорят 08 подходит

может быть но с 16 клапаной десятки не подходит точно

Я брал шарошки с победитовыми напайками—режут нормально, но ось фаски относительно оси направляющей никак не получалась 90 гр—кошмаррр!Еле прирезал—просадил седла, потом клапана торцевал. Такими шарошками можно резать, но! если режешь впервые лучше на чем нить потренироваться.Однозначно либо Neway либо черкасский вариант(((сбережет нервы))).Спасибо Евгению! Все оч.доступно и понятно!

спасибо за видео уроки!

можеш выложить чертеж пилота для нювея?

Жень привет.

Головки двигателей серии 402, 417, 421 и 511 имеют 9и мм клапана, ты их то же Нювеем притираешь? Пилоты конусные только под 8и мм клапана у тебя в наличии?

Головки с 402-х моторов я не делаю 🙂 очень твёрдые сёдла и мне просто не охота тупить свой нювей 🙂

Нужно разобраться в этом вопросе, первые головы с 21х и 24х волгах седла шли из высокопрочного чугуна, отсюда и проблема с прирезкой, но позже ( вот и надо выяснить с какого года ) стали делать из "нормального" чугуна. Я лично делал 3 головки : 2410 была 1987гв, 417я была 1992гв, и 4218 была 2000гв, все прирезал шарошками с победитовыми впайками, все хорошо и легко получилось. От бывалых мотористов слышал о том что старые головки попадаются на которых очень трудно притереть клапана из за седел из прочного чугуна.

Седло клапана — небольшое кольцо, имеющее скос по внутренней поверхности.

Устанавливается в отверстия головки блока цилиндров, предназначенные для установки клапанов и перегонки через них топливовоздушной смеси и отработавших газов. Деталь запрессовывается в ГБЦ на заводе.

Выполняет следующие функции:

- герметичность отверстия;

- передает излишки тепла к ГБЦ;

- обеспечивает необходимый приток воздуха, когда механизм открыт.

Замена седла клапана требуется в том случае, когда восстановить его герметичность способом механической обработки не удается (многочисленные обработки в прошлом, прогар, сильный износ). Сделать это можно своими руками.

Ремонт детали выполняют при:

- прогаре тарелки;

- после замены направляющих втулок;

- при умеренной степени естественного износа;

- при нарушении герметичности соединения кольца с тарелкой.

Правка изношенных и поврежденных седел в домашних условиях выполняется с использованием шарошек. Помимо этого, может потребоваться сварочный аппарат или мощная газовая горелка, стандартный набор гаечных ключей, необходимых для демонтажа и разборки ГБЦ, притирочная паста, дрель.

Замена седел

Процедура замены состоит из двух ответственных процедур: удаления старых деталей и монтажа новых.

Удаление старых посадочных элементов

Замена седел клапанов выполняется на демонтированной ГБЦ с разобранным газораспределительным механизмом. Удалить старое кольцо можно с использованием сварочного аппарата, если материал, из которого оно изготовлено, позволяет это сделать.

Для выполнения процедуры изготавливается съемник седел клапанов — берется старый ненужный клапан, тарелку которого необходимо проточить до размеров внутреннего диаметра седла.

Важно! Процедура с использованием сварки может привести к некоторой деформации посадочного места. При этом стандартные седла будут иметь слабое закрепление, что может привести к их самопроизвольному демонтажу в процессе работы мотора. Требуются кольца увеличенного диаметра, которые не продаются в магазинах, а изготавливаются на заказ.

Седло клапана, изготовленное из металлов, не подлежащих сварке, можно удалить путем вкручивания в него отрезка трубы, используемого как съемник седел клапанов. Для этого на внутренней поверхности кольца нарезается резьба. Аналогичную резьбу наносят на внешнюю поверхность подходящей по диаметру металлической трубы.

Берется старый клапан, который предварительно приваривают к торцу трубы в обратной положении. При этом ножка клапана проводится в предназначенное для нее отверстие, труба вкручивается в резьбу, после чего элемент удаляют постукиваниями по ножке.

Монтаж новых седел

Перед началом процедуры монтажа новых седел, посадочные места под них очищают от загрязнений. После ГБЦ следует равномерно нагреть до температуры, превышающей 100˚С. При этом металл расширяется, позволяя запрессовать кольцо.

Монтируемую деталь охлаждают с помощью жидкого азота. При его отсутствии можно использовать сочетание льда и ацетона, что позволяет снизить температуру металла до -70˚С. Размеры деталей подбирают таким образом, чтобы разница между диаметром посадочного места и кольца составляла не более 0.05-0.09 мм на холодных деталях.

Седло клапана запрессовывается с помощью специальной оправки или отрезка трубы подходящего диаметра. Деталь должна входить на посадочное место с небольшим усилием. При этом важно, чтобы кольцо встало без перекоса.

После запрессовки и остывания ГБЦ следует проверить, не болтается ли элемент на посадочном месте. Если зазор отсутствует, а замененный элемент плотно держится на своем месте, процедуру его замены можно считать оконченной. Далее требуется прирезка седел клапанов с использованием шарошек.

Важно! При стандартной процедуре замены тарелки всех клапанов оказываются посажены достаточно высоко. Однако некоторые специалисты рекомендуют обрабатывать фаски таким образом, чтобы выпускные клапаны сидели несколько глубже нормального положения. Седло впускного клапана при этом оставляют в штатном положении.

Ремонт седел

Ремонт седел клапанов выполняется при их естественном износе и неплотном прилегании тарелки к своему посадочному месту.

С целью восстановления геометрии колец применяются шарошки для седел клапанов — набор фрезерующих головок, позволяющих делать необходимые углы.

Шарошки могут использоваться в сочетании со специальным оборудованием. Однако оно является дорогостоящим. Поэтому в домашних условиях применяют ключ-трещотку с удлинителем. Правильно обработанные места имеют углы 30˚, 60˚ и 45˚. Обработка седел клапанов для создания каждого из них производится соответствующей фрезой.

Еще одной разновидностью ремонта является проточка посадочных мест под ремонтные вставки. Для этого по вышеописанному алгоритму удаляют седла, после чего, специальным режущим инструментом протачивают места под них. Размер ремонтного места должен быть на 0.01-0.02 см меньше вставки. Монтаж производят после нагрева ГБЦ и охлаждение монтируемых элементов.

Правильно произвести расточку самостоятельно можно попытаться на свой страх и риск. Однако, с учетом сложности процедуры и необходимой высокой точности работ, подобные манипуляции лучше производить в условиях квалифицированной автомастерской или авторемонтного завода.

Портал для автолюбителей

Притирка клапанов своими руками

Притирка клапанов своими руками

Притирка клапанов своими руками

Инструменты для притирки клапанов

1. Притирочная паста для клапанов.

Основное, что нужно купить перед началом процесса притирки клапанов – это притирочная паста. Она в процессе работы наноситься на кромку клапана и служит как мелкая шкурка, которая и притирает клапан к его гнезду.

В авто магазинах существует множество вариантов притирочной пасты для клапанов. Например, такие как на рисунке в форме клапанов. По своей сути, почти все пасты для притирки клапанов одинаковы, так что следует выбирать из своих финансов и предпочитаемого производителя.

Притирочная паста отличается между собой по степени обработки: от крупнозернистой (для первоначальной обработке) до мелкозернистой (для окончательной обработке). Последнюю рекомендуют многие специалисты по ремонту двигателей, т.к. с ней процесс пойдет намного быстрее. Тут все зависит нее от самой притирочной пасты, а от состояния клапанов и фасок и правильности самого процесса (читай, если руки растут из нужного места). Для кого-то, и обычный тюбик притирочной пасты за 100 рублей сойдет, а другим подавай только профессиональную.

Если вы делаете своими руками, то лучше начать с самой обычной притирочной пасты, не с самой дорогой. А если что-то пойдет не так, то докупить уже нужную в процессе.

2. "Шарошка" для снятия металла на клапанном гнезде.

Данный инструмент применяется для восстановления седел клапанов. Шарошка представляет из себя насадку для клапанного гнезда, сделанную по форме посадки клапана. Закрепляется как правило в дрели как сверло и имеет малые размеры.

В наше время можно подобрать шарошку практически к любой ГБЦ. Они продаются в автозапчастях или на авторынке, где представлено масса вариантов, от самых простых и дешевых "дедовских" шарошек до дорогостоящих комплектов американской фирмы "neway". Главное найти нужную по диаметру и углу для вашего конкретного двигателя. Минимальный набор шарошек – 3 штуки: 30, 45 и 60 градусов и ещё столько же нужно на второй клапан, если он другого диаметра.

Нужны ли шарошки для притирки клапанов? Смотрим на сёдла, которые запрессованы в головке. Если они не повреждены, то можно приступать к притирке, но если сёдла повреждены (прогаром), тогда их нужно обработать специальными шарошками. В общем технология такова – сперва лучше поменять направляющие клапанов, далее притирка. Когда шарошку подобрали, то ставим ее на клапанное гнездо и начинаем вращать. Вращаем аккуратно до тех пор, пока на клапанном гнезде не образуется блестящий чистый круг по форме и размеру рабочей области нового клапана.

3. Новые клапана.

4. Инструмент для притирки клапанов.

Можно использовать для этих целей дрель и резиновый шланг. Процесс выглядит примерно следующим образом: одеваем на дрель шланг (можно с помощью сверла, а закрепляем хомутами), а на этот шланг одевается клапан двигателя (крепим опять же с помощью хомутов) с нанесенной притирочной пастой.

Далее вставляем клапан в гнездо и начинаем процесс притирки. Тут главное не давать максимальных оборотов дрели, процесс должен происходить на малых оборотах (400-500 об/мин). Если больше оборотов, есть риск перегреть седла или пояски клапанов. Главное, в процессе притирки клапанов постараться не совершать круговые движения, а имитировать работу клапана вперед и назад.

Следует признать, что данный способ притирки клапанов с помощью дрели не очень хороший, да и занимает очень много времени. Так что лучше покупать специальное приспособление для притирки клапанов в авто магазине. Или сделать самостоятельно с помощью чертежей, если есть конечно такие возможности.

Процесс притирки клапанов своими руками

Клапаны демонтируют с помощью съемников, значительно упрощающих операции по извлечению и установке клапанов. После извлечения клапанов, металлическими щетками для очистки металлов удаляют нагар, действуя с большой осторожностью, чтобы не сделать рисок на рабочих фасках седла и клапана.

У клапанов и седел встречаются два вида дефектов: рабочие фаски покрыты раковинами и налетом нагара, но имеют правильную форму; рабочие фаски покрыты раковинами и нагаром, но их правильная коническая форма нарушена — на конической поверхности образовалась ступенчатая поверхность, а коническая фаска закруглилась.

В первом случае клапан достаточно притереть, а во втором — перед притиркой рабочую фаску протачивают на токарном станке или шлифуют на круглошлифовальном станке, а седло клапана обрабатывают коническими шарошками. Обработку седла начинают шарошкой с углом 45°, затем срезают верхний поясок седла шарошкой с углом 15°, после чего шарошкой с углом 75° снимают фаску в нижней части седла или шлифованием рабочей поверхности седла абразивными кругами с углами 45, 15 и 75° с помощью ручной дрели.

Притирают с помощью дрели, при вращении которой клапан автоматически повертывается в ту и другую сторону и постепенно вращается по окружности. Можно притирать также ручной дрелью или коловоротом, отверткой или резиновым присосом.

Перед началом притирки под клапан устанавливают слабую пружину. На фаску клапана и седла для грубой притирки наносят слой притирочной пасты для клапанов. Клапан вращают на 120° и в противоположную сторону при легком нажатии на головку клапана на 90. 100°.

Грубую притирку продолжают до тех пор, пока не будут устранены все раковины и царапины, затем вытирают клапан и седло салфеткой. После этого окончательно притирают пастой до приобретения рабочими поверхностями равномерного матового цвета. Ширина притертой поверхности должна быть 1. 1.5 мм.

Для предварительного контроля качества притирки на рабочие поверхности клапана и седла в нескольких местах карандашом наносят поперечные черточки. При качественной притирке от одного поворота клапана в седле с легким нажимом все черточки должны быть стерты. Если черточки остаются, это указывает, что притирка некачественная и ее необходимо продолжить.

Методы проверки качества притирки

Чтобы узнать, выполнена притирка или нет, нужно обратить внимание на поверхность клапана – на ней образуется дорожка серого цвета шириной около двух миллиметров. Если таковая имеется, значит, процесс притирки клапанов завершен.

Еще одной деталь – является использование масла, как финальной пасты. Его нужно так же нанести, предварительно смыв пасты всех слоев Данная процедура позволяет определить степень притирки, поскольку все раковины, если они будут, будут видны.

Как бы вы не притирали клапан, двигатель все равно "доведет его под себя". Можно потратить уйму сил и времени, обеспечить абсолютную герметичность, однако через пару часов или минут работы мотора уплотнение клапанов заметно ухудшится. Можно притереть клапаны несколько небрежно, допустим так, что керосин будет выступать из-под клапана явственно и постоянно, но не рекой. И через несколько часов или дней работы мотора герметичность клапанов заметно улучшится.

Если начать измерять их на протекание, то окажется что в обоих случаях мотор приработал клапаны до некоего оптимального состояния. Поэтому "выделывания" с притиркой разными пастами, финишной доводкой пастой ГОИ можно смело назвать лишней тратой времени.

Поэтому разумно обрабатывать седло клапана на три фаски и притирать до появления на клапане отчетливой полоски притира посередине рабочей фаски. Такой клапан будучи прижат пальцем почти не потеет керосином при его проверки на герметичность. Этого более чем достаточно.

Инструмент для притирки клапанов (шарошки, зенковки) и его применение

Шарошки для седел клапанов – это инструмент, при помощи которого автомобильный двигатель (а точнее, его клапанный механизм) возвращается в работоспособное состояние после выполненного ремонта. При помощи таких шарошек, которые также называют зенкерами, восстанавливается герметичность рабочих цилиндров двигателя, что является одним из основных условий его технически исправного состояния.

Полный комплект инструментов для ремонта седел клапанов

Как работает клапанный механизм автомобильного двигателя

Чтобы вникнуть в особенности применения шарошек или зенкеров для седел клапанов, необходимо сначала разобраться в том, как действует клапанный механизм двигателя автомобиля, а также в том, что может привести к появлению неисправностей в его работе.

Каждый из цилиндров любого двигателя внутреннего сгорания (ДВС) работает совместно с двумя клапанами, один из которых является впускным, а второй – выпускным. Работа ДВС осуществляется за счет повторяющихся процессов (циклов). Каждый из таких процессов заключается в том, что в рабочий цилиндр подается топливная смесь. Это происходит при открытии впускного клапана. После его закрытия и сгорания топливной смеси из цилиндра необходимо вывести отработанные газы, что и обеспечивается открытием выпускного клапана. Впускной и выпускной клапаны, находясь в закрытом состоянии, должны обеспечивать полную герметичность рабочего цилиндра.

Схема клапанного механизма двигателя внутреннего сгорания

В процессе работы двигателя клапаны подвергаются как значительным механическим нагрузкам, так и различным воздействиям агрессивной среды, в которой они эксплуатируются:

- термическим;

- механическим;

- динамическим;

- химическим.

Чтобы клапаны были в состоянии выдерживать такие серьезные воздействия на протяжении длительного времени, для их изготовления используют высоколегированный стальной сплав, в химическом составе которого содержится значительное количество хрома и никеля.

В процессе эксплуатации седла клапанов изнашиваются в различной степени

Конструкция клапанов состоит из двух основных элементов: направляющего штока и головки, которая может иметь плоскую, выпуклую или тюльпанообразную форму. Направляющий шток клапана может быть полностью цилиндрическим или выполненным с фасонной проточкой, которая необходима для более надежной фиксации пружины.

То, что в клапанном механизме ДВС появились неисправности, можно определить по нескольким признакам, наиболее явными из которых являются:

- снижение мощности двигателя, что отражается на скоростных характеристиках автомобиля;

- нестабильная работа ДВС на любых оборотах;

- неестественный стук, раздающийся из моторного отсека автомобиля;

- большое количество дыма, выходящего из выхлопной трубы.

Появление зазора между клапаном и его посадочным местом приводит к образованию нагара, а в дальнейшем и к прогару седла клапана

Если говорить о наиболее распространенных неисправностях ДВС, связанных с его клапанным механизмом, то к ним относятся:

- появление зазора между корпусом блока цилиндров и головкой, которой оснащен такой блок, что связано с их неплотным прилеганием друг к другу (этот зазор, образующийся по ряду причин, приводит к разгерметизации системы);

- образование в местах, где клапан контактирует с блоком цилиндров, кокса и нагара (такой нагар не дает клапану полностью закрыть цилиндр, что также ведет к разгерметизации системы).

Инструменты для ремонта клапанного механизма

Наиболее распространенным инструментом для ремонта седел клапанов является шарошка (зенкер). Следует иметь в виду, что такой зенкер – это не зенковка, посредством которой осуществляют зенкование.

Специалисты, профессионально занимающиеся ремонтом двигателей автомобилей, стараются сразу приобрести набор шарошек для ГБЦ (головки блока цилиндров). В таком наборе шарошек для клапанов есть инструменты с различными геометрическими параметрами, что позволяет оптимально подобрать их для двигателя автомобиля определенной марки.

Для приведения седел клапанов в нужную форму потребуется шесть зенкеров: три для выпускного и три для впускного клапанов

В том случае, если отремонтировать двигатель своего автомобиля вы решили своими руками, не обязательно приобретать набор шарошек, можно купить один зенкер, параметры которого точно соответствуют характеристикам ДВС вашего транспортного средства.

Такой инструмент для ремонта седел клапанов, как шарошка, работает по принципу фрезы, снимая с седла клапана образовавшийся нагар и тонкий слой металла. Оснащенная твердосплавными режущими зубьями, расположенными на конусной рабочей части, шарошка крепится на оправку, для чего в ее корпусе имеется специальное отверстие. Угол, под которым выполнена рабочая часть шарошки, может находиться в интервале 15–60°. Именно такой угол является основным параметром инструмента, используемого для прирезки седел клапанов.

Шарошка вращается с помощью ключа с шестигранным отверстием, обеспечивающим легкую и точную установку

Как восстановить седла клапанов

В том случае, если предполагается не замена седел клапанов на новые, а восстановление старых, ремонтные работы выполняются в следующей последовательности:

- Головка блока цилиндров располагается на ровной поверхности.

- Шарошка фиксируется на оправке, устанавливаемой в патрон станка.

- Ось инструмента совмещается с осью отверстия в ГБЦ, предназначенном для направляющего штока клапана.

- Медленно и без сильного нажима вращая шарошку по часовой стрелке, с рабочей поверхности седла клапана снимают нагар и тонкий слой металла.

Обработка рабочей фаски седла шарошкой с углом в 45 градусов

Следует иметь в виду, что на седле клапана необходимо обработать три фаски: верхнюю, рабочую и нижнюю. Для обработки каждой из таких фасок используется свой зенкер, имеющий определенный угол наклона режущей части.

Схема обработки седла клапана (на примере двигателя ВАЗ)

Так выглядит фаска седла на различных стадиях работы

Для обеспечения максимально плотного контакта головки клапана с рабочей поверхностью седла после обработки зенкером необходимо выполнить их притирку. Такая операция, для осуществления которой используется абразивная паста, часто проводится вручную. Чтобы выполнить ее быстрее и с минимальными трудозатратами, можно использовать инструмент для притирки клапанов, в качестве которого может выступать обычная дрель.

В том случае, если выполняется не восстановление, а замена седла клапана, и при этом на новые заменяются и сами клапаны, процедуру притирки сопрягаемых поверхностей можно не выполнять.

Как Изготовить Шаровые Фрезы Для Расточки Увеличения Каналов Гбц Do It Yourself

Название: Как Изготовить Шаровые Фрезы Для Расточки Увеличения Каналов Гбц Do It Yourself

Загрузил: Гараж Z

Длительность: 6 мин и 40 сек

Битрейт: 192 Kbps

8.77 MB и длительностью 6 мин и 40 сек в формате mp3.

Шаровая Фреза Своими Руками

Skladanovsky Motorcycle Workshop

Тюнинг Головки Блока Цилиндров Ваз Портинг Каналов Гбц Шаровые Фрезы Шарошки Своими Руками

Шаровые Фрезы Для Распила Гбц Из Чего Сделать Шары

онлайн настройка – диагностика 33/г .ВЛАДИМИР

Шарошки Гбц Где Брать Заготовки И Под Каким Углом Нарезать Зубъя Ремонт Двигателя Авто

Увеличение Мощности Двигател Часть 2 Увеличение Воздушных Каналов Головки

Увеличение Каналов Впускного Коллектора Изготовление Шаровых Фрез Для Увеличения Каналов Гбц

Самодельные Шаровые Фрезы Плюсы И Минусы

Доработка Каналов Гбц Со Всеми Нюансами Refinement Of The Cylinder Head

Замена Направляющих Втулок Клапанов Ваз Подручными Средствами

Ремонт Двигателя! И интересное!

Самодельные Фрезы Homemade Cutters

Как Сделать Пневматический Амортизатор Ваз Сделай Сам

Sdelaj Sam! Pljus interesnoe!

Передние Рычаги На Ваз Классика

Блог Евгения и Вована

Спиральная Фреза Из Сверла

Самодельные Фрезы Для Распила Гбц

Олег Нестеров Брест ОНБ

Теория Двс Ваз 2103 Доработка Гбц

Изготовление Бальшой Фрезы

Твердосплавная Фреза Из Гвоздя

2 0 Теория Двс 2 Литра На Блоке Ваз 21083 Часть 7 Установка Доработанных Поршней

Для Чего Делается Распил Каналов Гбц

Доработка 16 Кл Головок Основы Теория И Практика

Бор Фрезы Из Клапанов Хвост 6 Мм

Теория Двс Как Прирезать Сёдла Аналогом Neway Ремонт Гбц

Теория Двс Бц 2106 Объёмом 1 8 84Х82

Как Притереть Клапана Сделай Сам

Ремонт Двигателя! И интересное!

Lada Samara Kalina Ни Разу Не Регулировали Клапана Пробег 50000 Ремонт Гбц 1118

Как Заменить Втулки Стабилизатора Ваз Советы По Замене

Теория Двс Поршень С 1Jz Обзор Конструкции

Доработка Поршней Ваз И Других Производителей В Домашних Условиях

Ремонт Двигателя! И интересное!

Виды Фрез По Дереву И Их Назначение

Фасады Как Дед Учил

Хитрости Мастеров Замена Тормозного Цилиндра Быстро И Качественно Гараж Z

Машина Дрожит При Трогании С Места

Ремонт Двигателя! И интересное!

Комби Маникюр 7 Грубых Ошибок Правила Подбора Фрез Насечек Tехника Работы Аппаратом Forvard Revers

Без Тормозов На Горном Спуске Чем Опасна Езда На Авто С Акпп В Горах И Как Избежать Таких Ситуаций

Фрезы По Дереву Павильон 95 Обзор

Олег Нестеров Брест ОНБ

Признаки Прогара Клапана

Ремонт Двигателя! И интересное!

Супер Станок Из Движка От Стиралки

Этот Инструмент Пригодится Всем У Кого Есть Автомобиль

Запрещено В Ссср Вечный Двигатель Который Был Запрещен

Б У Солнечные Панели C Ebay Купили И Потеряли Деньги Не Повторяйте Наш Опыт Гараж Z

Никогда Шаровые Не Реставрируйте

ИНТЕРЕСНЫЕ ИДЕИ СВОИМИ РУКАМИ

Чем Опасен Трезвый Образ Жизни Сергей Юрьев

Как Решить Проблему Масложора Двигателя Opel Бензин Гараж Z

Dropping Expensive Things Covered In Putty 45Ft Iphone In Clear Putty Nicole Skyes

Как Изготовить Шаровые Фрезы Для Расточки Увеличения Каналов Гбц Do It Yourself

Первая Тренировка Спартака В Сочи

Abandoned Mall Wall Gmod Zombie Survival

Timeless Benidorm April 2008

Jeunesse Hakika L V N P A Rap Rim 2017

Big Kazza Belting Out A Toon In The Golden Last Benidorm

Jifunze Ujenzi Wa Nyumba Hatua Ya Tatu

Ростов Локомотив Москва Рпл Прогноз И Ставка На Футбол

Сочи Краснодар 2 0 Прогноз 15 03 2020 Sochi Krasnodar 2 0

30 Min Yoga Flow For Deep Stretching And Strength Pamela Reif

Выпуск Вести Иркутск 02 08 2019 17 00

Is It More Rational To Believe In God 1 4

Тест Генератора Масса

Ndikkiri Joom Moolo Winndannde 2

Прямой Эфир Пфк Цска Делемон

Abusing Admin Privileges Funny Moments Gmod Zombie Survival

The Last Sniper Of Abandoned Mall Gmod Zombie Survival

Krusty Krab Gmod Zombie Survival

12 Yoga Asana For Belly Fat Master Praveen Kumar Verma

Изготовление Блесны Тройка

Pharmacy Gmod Zombie Survival

Kirk Kreole Blue Suede Shoes Elvis Contest 2010

Mina La Voilee Show By Mic

Sdcc 2013 Loki Unedited Intro For Thor 2 Panel

Ростов Локомотив Прогноз Отара

Измени Свою Торговлю Трейдерская Симфония От Александра Пурнова

Let S Play Alan Wake S American Nightmare Part 1 Deutsch Hd Blind

Flight 5 Rainey Rocketry Club 720P

Световая Реклама На Фасаде Gobo Проекция На Автосалон Porsche Проектор Гобо Image 575 1500 Outdoor

Objective Rescape 80 Players Gmod Zombie Survival

Rap Rim 2018 2019 Lil Laybi

Ciaran Houlihan Shine A Light

Minha Primeira Tentativa De Table No Downhill

By Mic En Prise De Voix Recording Au Studio Dadj Fepp De Ziguinchor

Silly Die Ferne 1985 Germany Locked

My Jazzy Life Strong Mommy Chrissy Ming And Liv Mommy Get Away

Mani Kabaddar Of Gujranwala New Hit Series 3 12

Mi Sobre De Icono Prime Asegurado De Los Icon Swaps 3

Tinndol Hakkunde Seere Raabe 2

Yoga Faq 068 Does The Practice Of Yoga Show Externally In A Person

Танец Маленьких Утят Ноты И Видеоурок Для Фортепиано Piano Cover

Rap Soninke Negue Sia Kininkoumou

Listening To Creedence Clearwater Revival Fortunate Son Reaction Ccr

Budapest Sky Bar Summer Rooftop Series

Отзыв Клиента О Покупке Toyota Rav4 2 0 At 2017 В Mayorcars Mayorcars Автомобильное Агентство

Shaykh Hamza Yusuf Historical Spread Of Islam

Шаровая фреза по металлу

Среди многообразия вариантов фрезерного инструмента отдельное место занимают модели со сложной геометрией. Сложность изготовления и ограниченная область применения обусловила редкость такой оснастки. Шаровая фреза – один из примеров такого рода. Благодаря своей форме она позволяет выполнять некоторые уникальные виды работ. При этом удобство пользования часто оставляет желать лучшего.

Описание инструмента

Название практически полностью описывает геометрию инструмента. Режущий элемент фрезы представляет собой шар, насаженный на хвостовик. На поверхности шариковой части выполнены лезвия. Их число и размер устанавливается производителем в зависимости от назначения инструмента. Хвостовики выполняются стандартными, обычно цилиндрической формы. Серийно выпускаются модели с диаметром рабочей части от 10 до 22 мм.

Для разных видов работ шаровые фрезы выполняются с разным типом зуба. Классические варианты для работ по металлу оснащаются вертикальными либо спиралевидными режущими кромками и изготавливаются из быстрорежущей стали. В зависимости от назначения шаровые фрезы могут выпускаться простого исполнения или с торцевым зубом. Последние позволяют производить обработку не только боковой, но и торцевой частью

Шаровые фрезы из твердых сплавов часто выполняются с насечкой, вместо непрерывной режущей кромки. Используются такие шаровидные инструменты для фрезерных работ по мягким материалам и цветным сплавам. В продаже они встречаются под названием шарошки или бор-фрезы. Диаметры такой оснастки могут начинаться от 1 мм.

На режущей части некоторых сферических шаровых фрез вместо лезвий нанесено алмазное напыление. Назначение такой оснастки — обработка твердых материалов, например, стекла и камня.

Наряду с оборудованием для обработки металла, производители предлагают пазовые шаровидные инструменты для фрезеровки по дереву. Главным отличием этих моделей является всего одна или две режущие кромки.

Сферы применения

Основное применение шарообразная оснастка находят в обработке геометрически сложных изделий, например, ГБЦ (головка блока цилиндров двигателя). Благодаря форме режущей части всегда возможно повернуть фрезу в необходимое положение и выполнить съем металла даже в труднодоступных местах. Полноценно использовать шаровые фрезы по металлу и другим материалам можно только совместно с ручным инструментом. Применение станочного оборудования в большинстве случаев лишено смысла, так как не позволяет простым образом устанавливать оснастку под нужным углом.

Основным инструментом, позволяющим использовать шаровую оснастку выступает бормашина. Для нее выпускаются твердосплавные шаровые фрезы небольшого диаметра, предназначенные для работы на больших скоростях. Спектр выполняемых ими задач очень широк. Применять бор-фрезы можно начиная от зачистки и шлифовки криволинейных поверхностей и заканчивая фасонным фрезерованием.

Простые быстрорежущие шаровые фрезы по металлу нашли применение в работах по расточке головки блока цилиндров при ремонте автотранспорта. Они отлично справляются с обработкой в криволинейных каналах. Практически ни одна другая фреза не сможет выполнить что-то подобное. В качестве шпинделя в этих операциях обычно используется электродрель.

Как изготовить самостоятельно

Редкость шарообразных фрез промышленного производства заставляет многих умельцев искать способ самостоятельного их изготовления. В среде автолюбителей разработана целая технология, позволяющая выполнить шаровые фрезы своими руками. При этом понадобится простой набор оборудования, включающий в себя болгарку, сверлильный станок или сварочный аппарат и абразивную оснастку.

Исходным материалом для фрезы обычно служат шарики требуемого диаметра от шарикоподшипников. Некоторые умельцы приспособились обрабатывать шаровые опоры от автомобильной подвески. Благодаря применению твердых сталей, эти заготовки позволяют получить достаточно качественный результат.

Первая операция, по изготовлению круглой шаровой фрезы, заключается в формировании крепления хвостовика. В зависимости от возможностей, встречаются два варианта. Первый заключается в сверлении отверстия в теле шара и подразумевает наличие сверлильного станка с соответствующей оснасткой и доступа к технологиям термообработки. Второй вариант более прост. Он основан на приваривании к шару стальной гайки, в которую впоследствии вворачивается хвостовик.

После изготовления элементов крепления приступают к формированию режущих зубьев. Для этого используют болгарку с тонким диском. На поверхности шара выполняются вертикальные или косые пазы, которые затем образуют режущую кромку. С помощью этой же технологии удаляют лишний материал для получения трапецеидального профиля зубьев. Данная операция является самой сложной и требует повышенного внимания и аккуратности. По ее завершении инструмент фактически готов.

Читайте также: