Как сделать шарнир на токарном станке

Добавил пользователь Евгений Кузнецов Обновлено: 05.10.2024

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

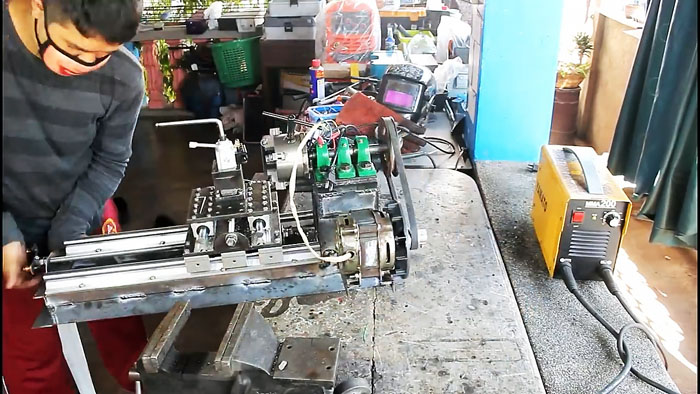

Друзья, хочу поделиться с вами опытом изготовления своего небольшого токарного станка.

Первый опыт был не удачен, хотел сделать на основе токарного станка по дереву. Ну сразу скажу, такие затеи обречены на провал изначально. Говорили мне умные люди, не послушал, месяц конечно не зря прошёл, хоть дошло через руки.

И ещё, поперечная подача и малая на валах и втулках, себя показала с худшей стороны. Очень большие люфты, и потом всё в сумме даёт плохое качество на работу станка.

Всё получилось очень слабое. Только для дерева. Вот потом подсказали, что в моём случае делать всё более жёстко и крепко, на рельсах.

Первый выриант был закрыт.

Была рельса, разрезал пополам по 110 см. Установил на два лонжерона 120-х. На рельсы приварил угольник 63-й. Выровнял при помощи стекла. Потом начал делать суппорт И направляющие - ласточкин хвост, как на токарных станках. Только делал по своему исходя из материала. Угол обрезал болгаркой и точил на напильнике 4 дня. писец. И потом чтоб всё собрать Понадобились строго вертикальные отверстия и много. Пришлось делать сверлильный станок.

По случаю попался вот такой "поросёнок", на заднюю бабку, подшипники 310 пришлось поменять. Внутри труба толстостенная. d наружный 48 мм, внутренний 35 мм.

Сборка пошла дальше. Вот такое перемещение суппорта, с низу поджим угольником 73-м. и двумя болтами. Малую подачу делал точить конуса Морзе.

В общем собрал заднюю бабку. В трубу пока вставил вал со шкивом. пока. И занялся план шайбой, из листа 20 мм.

теперь дело в стало за заднюю бабку. Приобрёл цилиндр жатки комбайна. Вот из него и делал. Выточил конус Морзе. Собрал бабку и сделал крепление, удерживающий зажим тоже угольником. Потом выточил конус на патрон. Ну вот пока так. продолжение будет.

Всё только начинается.

Так как малая продольная подача убирается, убрал, для уменьшения лишних зазоров при резании. Режет дюймовую трубу, хоть ест немного дребезжание, но режет. Обороты надо бы уменьшить. Сейча с обороты в пределах 700 - 600. Хочу поставить Кпп Ваза -01.

Дальше прикупил побольше патрон сверлильный на 16 внутренний зажим. Патроны думаю должны быть разные. Под него конус выточил..

решил выставить переднюю бабку по индикатору, спасибо Николаю, поспособствовал, выручил индикатором. Вставил шток от амортизатора, по нему и выводил. Долго биение устранял на конце штока. Вообщем вывел, биение по вертикали - 0,04 мм, по горизонтали 0,01 мм. Купил такой приборчик, старый что то подводить стал.

Резцедержатель переделал, и резцы не стали подходить по высоте, отфрезеровал в станке. Да , чуть не забыл, проточил кулачки, как посоветовали, а то зажим детали был такой. Растачивал по 0.01 ммна расслабленных кулачках.Получилось. Зажимал трубу дюймовую 40 см, на конце биение 0,4. Может так попал с зажимом. но думаю для коротких деталек нормально.

Позже покажу как дополнительно суппотр крепил к станине.\\\\

Молодец, круто. Вопрос другой - эти все усилия сопоставимы с тем, что новый нормальный станок стоит 10 тыс руб?

С уважением, администрация АНО "ИЦНЭКС "Биосфера"

Внутри труба толстостенная. d наружный 48 мм, внутренний 35 мм.

Алексей добрый день в вашей хате! От чего такая труба?, давно лазяю по металоприёмках ищу что то на подобии на вал шпинделя. Ставить сплошной вал очень не хотелось бы.

Молодец, круто. Вопрос другой - эти все усилия сопоставимы с тем, что новый нормальный станок стоит 10 тыс руб?

У нас на ОЛХ 1$ в среднем.

Молодец, круто. Вопрос другой - эти все усилия сопоставимы с тем, что новый нормальный станок стоит 10 тыс руб?

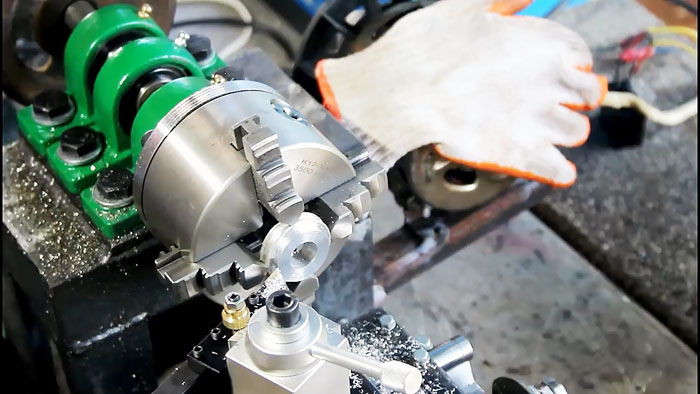

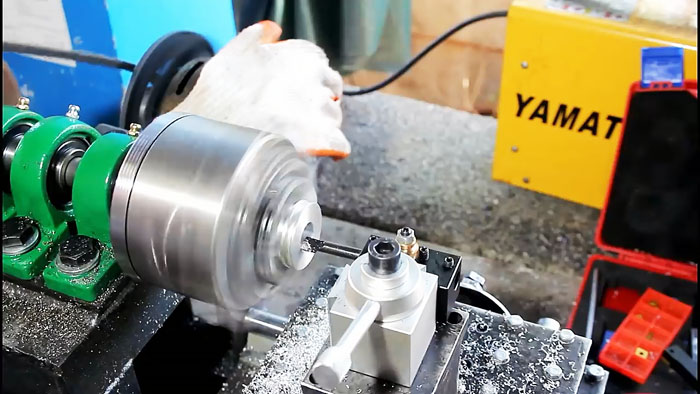

Сделав такое приспособление, вы сможете быстро и легко вытачивать на любом токарном станке (даже домашнем) шары разного диаметра из дерева или пластика. Использовать такие шары можно в качестве наконечников для различных рычагов или же для домашних самоделок. Ну что, приступим к работе?

Необходимые материалы:

- дюралевая болванка диаметром 40–50 мм;

- пластина 100х50 мм (толщина 20 мм);

- стальные подшипники разного диаметра.

Пошаговый процесс изготовления устройства

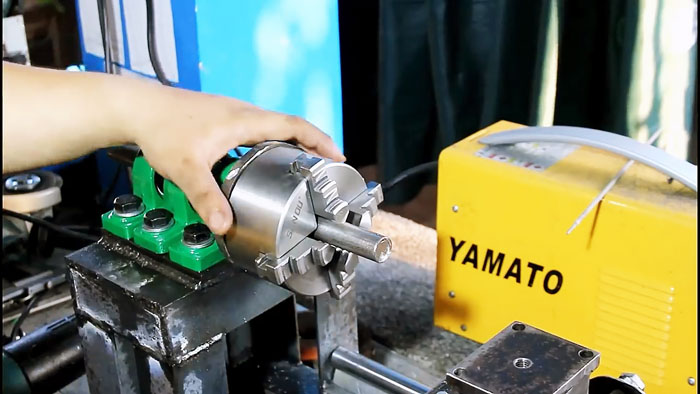

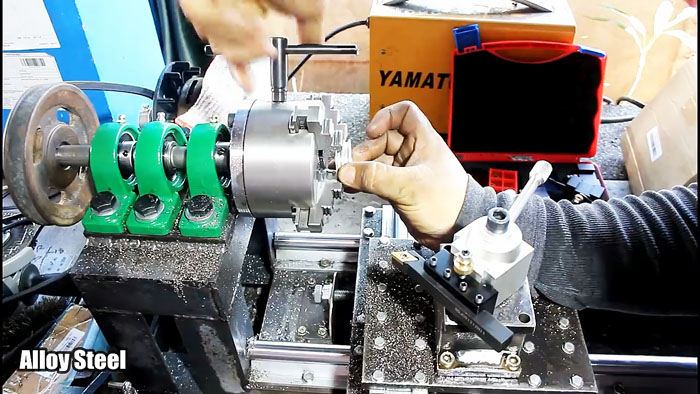

В первую очередь, необходимо обработать на токарном станке дюралевую болванку: просверлить отверстие по центру сверлом 6,7 мм, а затем сделать проточку под подшипник. В металлической пластине нужно также просверлить отверстие под болт и подшипник меньшего диаметра.

Как это работает на практике?

Посмотреть подробный процесс сборки, а также увидеть, как пользоваться этим приспособлением, можно в видеоролике на нашем сайте. Одно можно сказать точно — это устройство однозначно понравится и будет полезно всем, кто занимается токарными работами.

Даже сильно подержанный токарный станок не по карману большинству любителей, которым он нужен только для обработки небольших заготовок. При необходимости выполнения незначительных объемов работ станок можно изготовить своими руками из металлопроката и нескольких заводских деталей.

Основные материалы:

- стальной уголок 20х20 мм;

- вал на алюминиевой опоре SBR20;

- каретки на линейных подшипниках под вал SBR20 – 12 шт.;

- стальной лист 10 мм;

- уголок 30х30 мм;

- длинная шпилька М10;

- стальной лист 3 мм;

- уголок 40х40 мм;

- токарный четырехкулачковый патрон;

- подшипники в корпусе с лапками –3 шт.;

- вал под подшипники с лапками;

- шкив на вал;

- электродвигатель со шкивом;

- приводной ремень;

- резцедержатель и резцы

- болты М8.

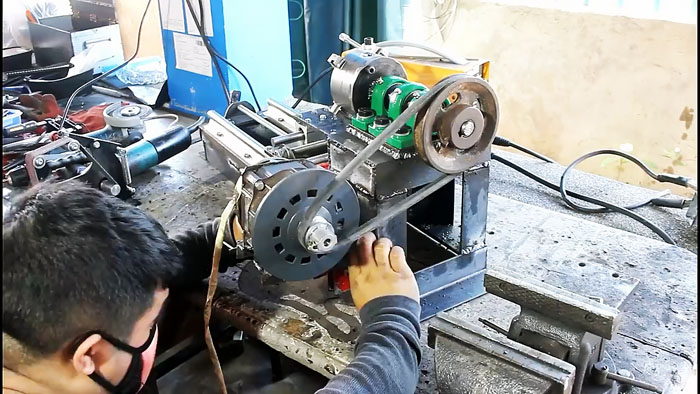

Изготовление токарного станка

Из уголка 20х20 мм сваривается рама станка, как на фото. Верхнюю плоскость готовой детали нужно отшлифовать, чтобы иметь возможность ровного прикрепления остальной оснастки.

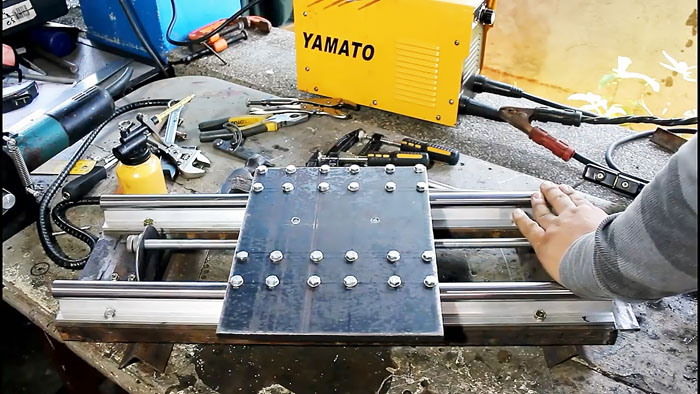

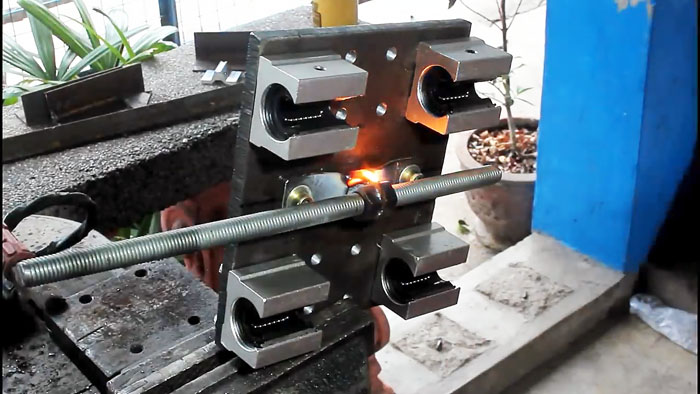

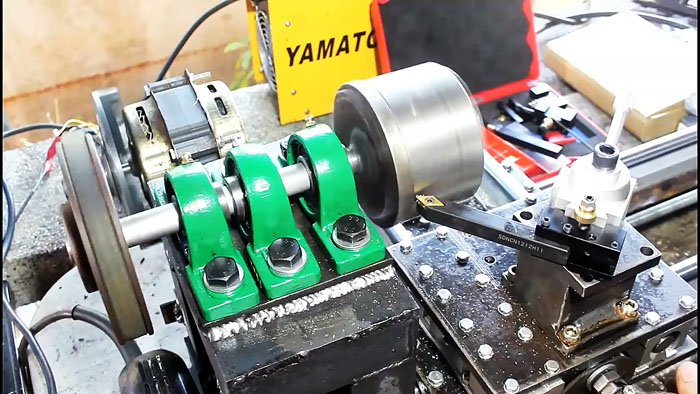

Вдоль рамы прикручивается 2 продольные салазки, изготовленные из вала на алюминиевой опоре SBR20. На них устанавливается по 3 каретки на линейных подшипниках.

Из листовой стали 10мм вырезается опорная плита, которая будет закрепляться на каретах. Она прикручивается с помощью 24 болтов по 4 на каждую каретку.

Далее необходимо закрепить вал подачи, который будет перемещать платформу вдоль станка. Для этого используется длинная шпилька диаметром 10 мм. Она закрепляется на торцах станка на прикрученные опоры из обточенного уголка 30х 30 мм.

Чтобы присоединить платформу на каретах к валу, необходимо сделать на обратной стороне ее плиты выступ. Для этого выгибается скоба из полосы стали 3 мм. Ее нужно прикрутить к плите как на фото.

Далее сделанная скоба приваривается к 3-м гайка М10 накрученным на валу подачи из шпильки. Теперь при вращении вала платформа двигается вдоль станка.

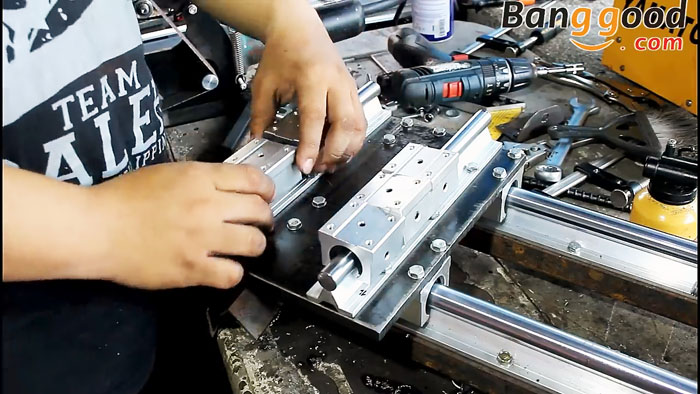

На готовую платформу закрепляются 2 поперечные салазки из того же вала на алюминиевой опоре SBR20. На каждую салазку устанавливается по 3 каретки.

Для поперечного движения платформы тоже требуется установка вала подачи. Он изготавливается из той же шпильки М10 по аналогичному принципу, что и механизм нижней платформы. Для этого делается 2 опоры из обточенного уголка 30х30 мм и скоба из полосы 3 мм, которая приваривается к 3-м гайкам М10 на валу.

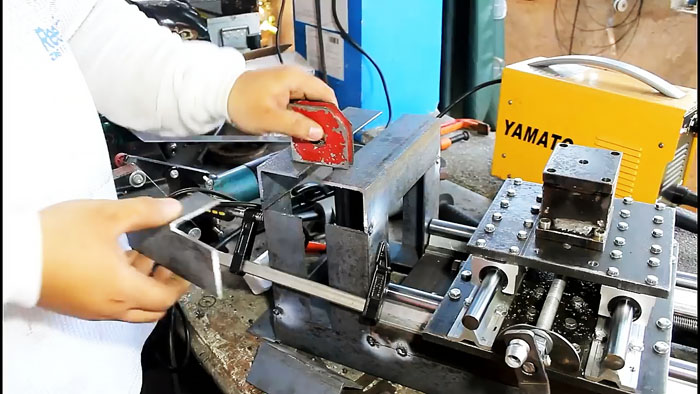

Далее необходимо сделать платформу куб под резцедержатель. Ее верхнюю и нижнюю часть можно изготовить из листовой стали 10 мм, а боковые стороны из листа 3 мм. Поскольку на этот узел оказывается нагрузка, то следует его укрепить еще одной боковой вставкой из листовой стали 3 мм. В верхней части полученного кубика делается центральное отверстие, в котором нарезается резьба. Оно используется для прикрепления заводского резцедержателя.

По периметру основания станка из уголка 20х20 мм приваривается уголок 40х40 мм. Продольные детали нового уголка делаются длиннее, чтобы слева получить основание для закрепления шпинделя.

На полученное основание наваривается уголок 40х40 мм, как на фото. Полученная конструкция укрепляется вставками, поскольку на нее будет оказываться сильная деформационная нагрузка.

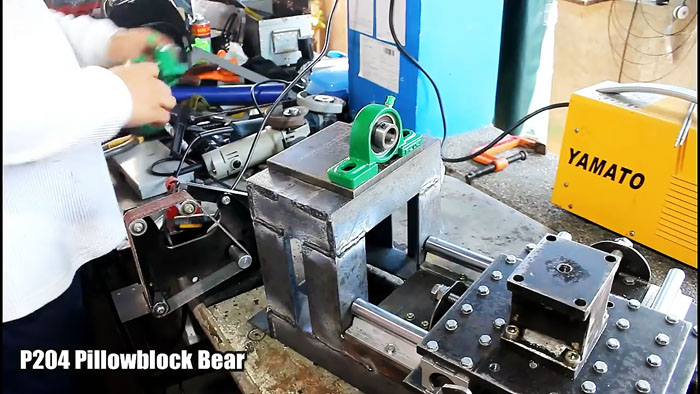

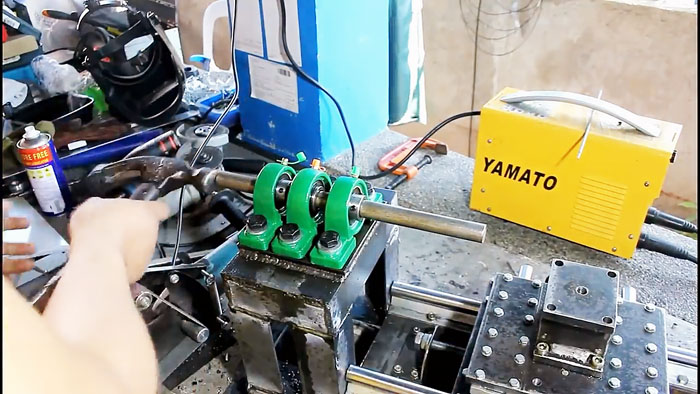

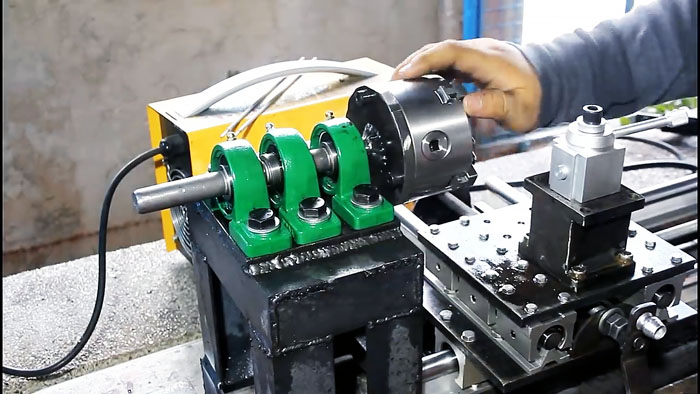

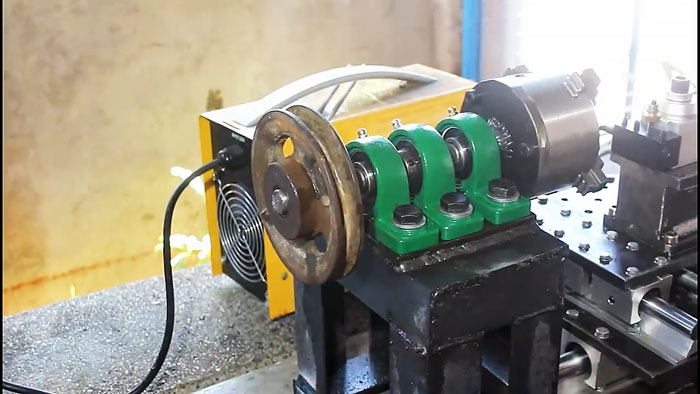

Сверху на полученный каркас наваривается платформа из листовой стали 10 мм. К ней прикрепляется 3 подшипника в корпусе с лапками. В подшипники вставляется стальной вал.

Из листовой стали 10 мм вырезается круг соответствующий диаметру заводского четырехкулачкового патрона. В его центре делается большое отверстие соответствующее диаметру вала. Изготовленная деталь насаживается на вал, закрепленный на подшипниках

Установив и зажав на валу четырехкулачковый шпиндель необходимо прижать к нему вырезанный круг и стянуть его с патроном с помощью 3-х болтов. Это позволяет сбалансировать круг, перед тем как приварить его к валу.

Далее нужно снять четырехкулачковый шпиндель и срезать лишнюю часть вала по линии приваренного круга. Токарный патрон устанавливается обратно на свое посадочное место и зажимается с помощью 3-х болтов.

На обратной стороне вала закрепляется шкив.

Для имеющегося электродвигателя варится рамка из уголка 20х20 мм. На мотор устанавливается малый шкив.

После этого натянув ремень между шкивами необходимо приставить двигатель к основанию платформы подшипников вала шпинделя. Каркас электродвигателя нужно изготовить таким образом, чтобы иметь возможность после его приваривания регулировать натяжение ремня.

Закрепив резец в резцедержателе станка уже можно использовать его по предназначению. Данная конструкция позволяет подобраться резцом к кругу, на котором крепится шпиндель, чтобы его обточить, сделав более аккуратным.

Полученный станок имеет возможность модернизации, к примеру, установки задней бабки, что позволит выполнять более серьезные задачи. Это довольно дорогой проект, но он обойдется дешевле заводского токарного станка.

Смотрите видео

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

Друзья, хочу поделиться с вами опытом изготовления своего небольшого токарного станка.

Первый опыт был не удачен, хотел сделать на основе токарного станка по дереву. Ну сразу скажу, такие затеи обречены на провал изначально. Говорили мне умные люди, не послушал, месяц конечно не зря прошёл, хоть дошло через руки.

И ещё, поперечная подача и малая на валах и втулках, себя показала с худшей стороны. Очень большие люфты, и потом всё в сумме даёт плохое качество на работу станка.

Всё получилось очень слабое. Только для дерева. Вот потом подсказали, что в моём случае делать всё более жёстко и крепко, на рельсах.

Первый выриант был закрыт.

Была рельса, разрезал пополам по 110 см. Установил на два лонжерона 120-х. На рельсы приварил угольник 63-й. Выровнял при помощи стекла. Потом начал делать суппорт И направляющие - ласточкин хвост, как на токарных станках. Только делал по своему исходя из материала. Угол обрезал болгаркой и точил на напильнике 4 дня. писец. И потом чтоб всё собрать Понадобились строго вертикальные отверстия и много. Пришлось делать сверлильный станок.

По случаю попался вот такой "поросёнок", на заднюю бабку, подшипники 310 пришлось поменять. Внутри труба толстостенная. d наружный 48 мм, внутренний 35 мм.

Сборка пошла дальше. Вот такое перемещение суппорта, с низу поджим угольником 73-м. и двумя болтами. Малую подачу делал точить конуса Морзе.

В общем собрал заднюю бабку. В трубу пока вставил вал со шкивом. пока. И занялся план шайбой, из листа 20 мм.

теперь дело в стало за заднюю бабку. Приобрёл цилиндр жатки комбайна. Вот из него и делал. Выточил конус Морзе. Собрал бабку и сделал крепление, удерживающий зажим тоже угольником. Потом выточил конус на патрон. Ну вот пока так. продолжение будет.

Всё только начинается.

Так как малая продольная подача убирается, убрал, для уменьшения лишних зазоров при резании. Режет дюймовую трубу, хоть ест немного дребезжание, но режет. Обороты надо бы уменьшить. Сейча с обороты в пределах 700 - 600. Хочу поставить Кпп Ваза -01.

Дальше прикупил побольше патрон сверлильный на 16 внутренний зажим. Патроны думаю должны быть разные. Под него конус выточил..

решил выставить переднюю бабку по индикатору, спасибо Николаю, поспособствовал, выручил индикатором. Вставил шток от амортизатора, по нему и выводил. Долго биение устранял на конце штока. Вообщем вывел, биение по вертикали - 0,04 мм, по горизонтали 0,01 мм. Купил такой приборчик, старый что то подводить стал.

Резцедержатель переделал, и резцы не стали подходить по высоте, отфрезеровал в станке. Да , чуть не забыл, проточил кулачки, как посоветовали, а то зажим детали был такой. Растачивал по 0.01 ммна расслабленных кулачках.Получилось. Зажимал трубу дюймовую 40 см, на конце биение 0,4. Может так попал с зажимом. но думаю для коротких деталек нормально.

Позже покажу как дополнительно суппотр крепил к станине.\\\\

Молодец, круто. Вопрос другой - эти все усилия сопоставимы с тем, что новый нормальный станок стоит 10 тыс руб?

С уважением, администрация АНО "ИЦНЭКС "Биосфера"

Внутри труба толстостенная. d наружный 48 мм, внутренний 35 мм.

Алексей добрый день в вашей хате! От чего такая труба?, давно лазяю по металоприёмках ищу что то на подобии на вал шпинделя. Ставить сплошной вал очень не хотелось бы.

Молодец, круто. Вопрос другой - эти все усилия сопоставимы с тем, что новый нормальный станок стоит 10 тыс руб?

У нас на ОЛХ 1$ в среднем.

Молодец, круто. Вопрос другой - эти все усилия сопоставимы с тем, что новый нормальный станок стоит 10 тыс руб?

Изготовление шестерёнок, на токарном станке.

Изготовление шестерёнок, на токарном станке.

Изготовление шестерёнок, на токарном станке.

Нарезка зубьев.

Готовые шестерни.

Изготовление шестерёнок, на токарном станке.

Сейчас предстоит сделать два комплекта шестерен целиком. Долбить шпонпазы на токарном, в таком количестве, считаю растратой ресурса станка и времени. Поэтому делаю долбёжную головку, для фрезерного станка НГФ. Вот тема viewtopic.php?t=2872

Изготовление шестерёнок, на токарном станке.

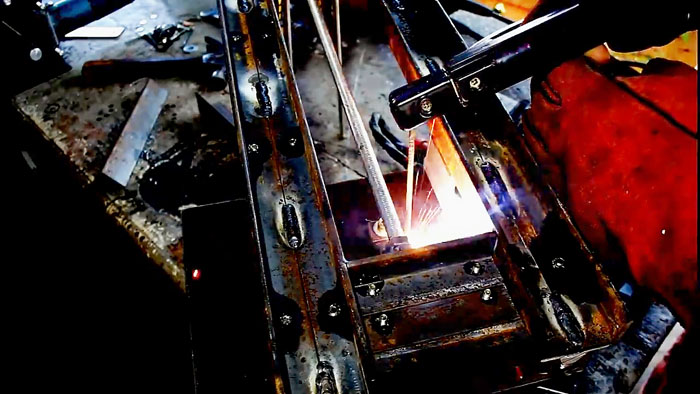

Процесс идёт. Сделал 5 шестерёнок.

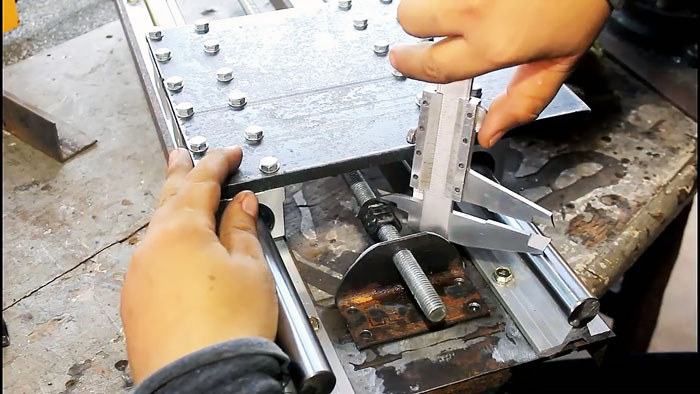

Не большой лайфхак, как измерить глубину врезания.

Касаемся фрезой заготовки, крепим электронный штангель, обнуляем и изменяем глубину. Следим, за показаниями ШЦ. Можно и простым ШЦ, но сложнее.

Читайте также: