Как сделать цвет бакелита

Добавил пользователь Алексей Ф. Обновлено: 18.09.2024

Бакелит – нерастворимая искусственная смола, изобретенная американским химиком Лео Бакеландом в 1909 году. Материал является первой в мире термостойким пластиком, не размягчающимся при высоких температурах. Широко используется как материал для изготовления корпусов техники, аксессуаров, а также в качестве связующего вещества.

Описание и особенности бакелита

Материал является сильно вулканизированным каучуком. Более точно, его можно описать как результат поликонденсации фенола с формальдегидом с включением в реакцию щелочного катализатора. Полученное в результате вещество может иметь разные естественные оттенки, начиная от желтого, и заканчивая черным. Также оно может подкрашиваться в любые цвета добавлением пигментов.

Бакелит представляет собой твердое смоловидное вещество или вязкую жидкость. Внешне он может напоминать янтарь, эбонит, слоновую кость, целлулоид. Материал является сверхпрочным износоустойчивым пластиком.

Имеет ряд важных особенностей:

- Имеет малую массу.

- Плохо проводит тепло.

- Обрабатывается на токарном станке.

- Отличный электроизолятор.

- Имеет высокую температурную устойчивость.

Еще не:

- Горит.

- Растворяется в спирте и других опасных для пластиков веществах.

- Царапается.

- Впитывает воду.

- Пропускает воздух.

Данный пластик не является сверхпрочным материалом, однако он очень износоустойчив, легко переносит воздействие трением. При контакте с открытым пламенем он не воспламеняется, а медленно обугливается. В целом изделия из бакелита могут безопасно эксплуатироваться в условиях нагрева до +300°C.

Материал является плохим проводником тепла. Благодаря этим его качествам его широко применяют при изготовлении различных инструментов. В частности из него делают корпуса для сильно нагревающегося оборудования. Это плафоны, выключатели, подставки, корпуса кипятильников, чайники и т.д.

Несмотря на высокую плотность, бакелит отлично обрабатывается на токарном станке, фрезере и прочем электрооборудовании. Благодаря этому его часто используют для изготовления ручных поделок методом вытачивания, но больше всего он подходит для литья. При обработке данный пластик не крошится. Его плотная структура позволяет создавать на нем детали любой сложности и размера. Кроме этого он не имеет запаха, что способствует использованию именно его. Этим он выгодно отличается от обычной пластмассы.

Применение бакелита при изготовлении различного электрооборудования объясняется еще и его высокими электроизоляционными качествами. Его диэлектрическая проницаемость на уровне от 5,6 до 8,85. Это позволяет делать из него накладки на плоскогубцы и прочий профессиональный инструмент для электромонтажа.

Также важной особенностью бакелита является его химическая стойкость. Единственными кислотами, которые могут его растворить, являются азотная и серная. Причем они должны быть концентрированными и горячими.

Материал имеет плотность до 1400 кг/м³. Таким образом, он в 7 раз легче, чем сталь в таком же объеме. Это позволяет использовать твердую форму бакелита для изготовления различных сложных деталей механизмов, на которые оказывается серьезная нагрузка. Низкая масса делает материал популярным в авиастроении. Из него изготавливаются практически все важные пластиковые детали самолетов и вертолетов.

Типы бакелита

Бакелит может быть получен в трех разных видах, которые отличаются между собой по степени конденсации. По этому критерию материал разделяется на типы:

Бакелит А является начальным продуктом конденсации. По сути это еще не законченный пластик, который уже обладает рядом положительных качеств. Материал типа А обычно имеет жидкое слегка вязкое состояние, чем напоминает смолу или клей. Он может растворяться спиртом и прочими разбавителями. При охлаждении он приобретает консистенцию канифоли. То есть при давлении может рассыпаться на осколки. При легком нагреве твердого бакелита А, его снова можно довести до жидкого состояния. При этом важно его не перегревать и не поддавать длительной термической обработке, так как материал перейдет в стадию В.

Тип В имеет вид твердого все еще хрупкого, но достаточно прочного материала. Он уже не растворяется кислотами, но при воздействии ими может разбухнуть. При нагреве бакелит В не плавится, а просто становится пластичным. Это позволяет изготавливать из него различные изделия методом экструзии или горячим прессованием. При охлаждении пластичной массы В она снова становится твердой и возвращает хрупкость. Материал также требует внимательного обращения, так как при перегреве может перейти в состояние бакелита С.

Бакелит С является конечным веществом при производстве. Его получают из вещества В путем завершения конденсации. Для этого сырье нагревается до температуры +100°С. После этого начинается бурная химическая реакция с выделением газов и вредных испарений. По мере завершения конденсации материал становится плотным. Однако из-за непрерывающейся реакции, внутри готового продукта остаются пузырьки воздуха. В связи с этим применяется специальное оборудование и соблюдается строгий температурный режим, что позволяет минимизировать набор материалом пор. Тип С это неплавкий нерастворимый пластик, имеющий самые высокие эксплуатационные качества.

Для снижения себестоимости производства бакелита, в особенности в твердом виде, в него могут включаться дешевые наполнители. Это может быть графит, песок, асбест, опилки и т.д. При смешивании с массой пластика они увеличивают его объем. Внешне это может быть вообще незаметно, если производитель использует налаженную схему работы. Такой наполнитель может быть в массе или располагаться по центру изделия, то есть не просматриваться по его наружной стороне.

Очень популярной является композиция бакелита на основе древесной муки. Это крайне распространенный материал, чему поспособствовала дешевизна его производства. Он на 40-60% состоит из древесной муки. За счет ее мелкой дисперсии сторонние включения при должном количестве красящего пигмента совершенно незаметны. В результате получается очень легкий пластик, но с меньшими прочностными характеристиками, чем у чистого бакелита.

Область применения

Сфера использования бакелита как материала очень обширна, причем включает совершенно не связанные между собой направления. Из него делают:

- Ювелирные украшения.

- Электрооборудование.

- Кухонную посуду.

- Настольные игры.

- Влагостойкую фанеру.

- Абразивные инструменты.

- Детали оружия и т.п.

Из бакелита изготавливается бижутерия, причем достаточно дорогостоящая. Она получается очень легкой, что и является одной из главных причин использования этого пластика. Из него делают серьги, броши, бусы, браслеты, кольца. Очень популярной является имитация янтаря из бакелита.

Не застывший пластик используется в качестве связующего материала при изготовлении текстолита, стеклотекстолита. После термического прессования пропитанных им слоев ткани получаются плотные пластины, которые можно использовать в качестве печатных плат. Они легкие, прочные, стойкие к колебаниям влажности и нагреву.

Материал не является пищевым пластиком, однако его используют для изготовления ручек для сковородок и прочей утвари, при условии, что они не будут контактировать с продуктами. За счет высокой температурной устойчивости и низкой теплопроводности, такие накладки предотвращают ожоги рук.

За счет твердости и гладкости материала из него можно делать различные аксессуары. Примером его применения являются шахматные фигуры, шашки и прочие настольные игры более дорогого ценового сегмента. Старые шахматные наборы практически все сделаны из бакелита. Такие фигурки благодаря твердости пластика очень хорошо сохраняют глянец, практически не затираются.

Жидкое связующее вещество из бакелита используют для изготовления влагостойкой фанеры. После термической обработки оно надежно склеивает листы шпона между собой. За счет этого они не могут рассохнуться, или расслоиться при избыточной влажности. Фанера на таком связующем встречается не так часто, но отличается от прочих влагостойких разновидностей большей надежностью сроком службы.

С появлением новых термостойких видов пластика, использование бакелита по многим направлениям отошло на второй план. Однако он по-прежнему применяется как связующее вещество при изготовлении абразивных материалов. К примеру, жидким бакелитом приклеиваются абразивные камушки на тканное или бумажное основание при изготовлении наждачной бумаги.

Бакелит используется для изготовления накладок на огнестрельное и холодное оружие. В первую очередь это детали для рукоятей. Также из него сделаны старые дисковые телефоны, и много другого оборудования, к примеру, мебельная фурнитура, музыкальные инструменты, детали самолетов, ракет.

Вреден ли бакелит

Долгое время считалось, что данный пластик является вредным для здоровья. Это объяснялось тем, что работники предприятий по его производству имели специфические профессиональные болезни. В первую очередь это касается появления кожных заболеваний. Все это было последствие вдыхания испарений фенола. На самом деле готовое изделие из бакелита после затвердевания является полностью безопасным. Оно уже не источает вредные испарения. Поэтому изделия из данного пластика можно использовать практически в любой сфере, даже носить украшения из него не снимая годами.

Продолжение руководства по материалам электротехники. В этой части продолжаем разбирать диэлектрики полностью синтетические по происхождению. Тоесть всем известные пластики. В этой части: карболит, гетинакс, текстолит.

Многие из приведенных материалов являются полимерами — материалами с длинными молекулами, состоящими из простых однотипных кирпичиков — мономеров. Полимеры можно разделить на две большие группы по их поведению при нагреве, это термопласты и реактопласты. Термопласты при нагревании плавятся, реактопласты при нагревании разлагаются.

Соответственно гору старых пластиковых игрушек из термопластов можно переплавить в новое изделие, а гору старых изделий из реактопластов так переработать не выйдет.

Полимер может состоять из чистого мономера, а может также содержать со-полимер, который встраивается в структуру молекулы. Например есть два мономера: А и Б. Молекула полимера из чистого А будет выглядеть так:

Молекула полимера из сополимеров А и Б может выглядеть так:

Введение сополимера позволяет изменить свойства пластмассы. Пример — полистирол и АБС пластик. Полистирол прозрачный хрупкий пластик, введение сополимера акрилонитрила и введение добавки из полибутадиена дает на выходе ударопрочный пластик.

Если в полимере все несимментричные звенья смотрят в одну сторону, такой полимер называется изотактическим:

Если в полимере они чередуются, то такой полимер называется синдиотактическим:

Обычно, стереорегулярность влияет на важные для электроники свойства материала незначительно, поэтому не указывается.

Общие свойства полимеров

Полимеры, благодаря своей структуре из длинных молекул, обладают некоторыми общими

свойствами, которые стоит рассмотреть внимательнее.

Температура стеклования — это температура, ниже которой полимер из высокоэластичного состояния переходит в стеклообразное состояние, с ростом твердости и хрупкости. Представьте себе жевательный мармелад — при комнатной температуре он находится в высокоэластичном состоянии. Если его охладить ниже температуры стеклования в морозильной камере, то мармелад можно будет разбить, и осколки будут как от стекла.

Максимальная рабочая температура — температура при которой полимер может работать длительное время, без существенных изменений своих свойств. Часто с ростом температуры растет ползучесть полимера, поэтому при максимальной рабочей температуре прочностные свойства снижаются.

Указанные температуры могут отличаться при определении даже для одного и того же образца, при различии методик определения.

2. Полимеры подвежены старению и разрушению. Факторами, ускоряющими процесс старения полимера являются радиация, ультрафиолетовое излучение, высокая температура, агрессивная среда. Разные полимеры в разной степени подвержены старению, кроме того, различными добавками можно снизить скорость разрушения полимера. Так, нейлоновая стяжка на силиконовом шланге с горячей водой за пару лет потеряет эластичность и станет хрупкой, в то время как силиконовый шланг по прежнему будет мягким и гибким.

Лишь очень малое количество пластиков терпят длительный нагрев свыше 100°С — фторопласт-4, каптон, peek, силиконы. Во всех остальных случаях чем выше температура эксплуатации — тем быстрее протекают процессы старения и деструкции в полимере.

3. Полимеры проницаемы для газов и некоторых растворителей. Молекулы газа очень маленькие (чем меньше атомная масса, тем меньше размер атома, самый мерзкий в этом плане водород, он даже сквозь металлы протискивается.) поэтому могут постепенно проникать сквозь разветвленную молекулярную сеть пластика. Для предотвращения этого процесса поверхность полимера покрывают слоем металла. Обратите на это внимание при вскрытии упаковки продуктов питания. Металлизация в упаковке служит этой цели — не пропустить к продукту кислород. Металлопластиковые трубы содержат слой алюминия с той же целью — не допустить проникновение кислорода в теплоноситель, это вызывает коррозию.

Материалы на базе фенолформальдегидных смол

Фенол-формальдегидные смолы, как нетрудно понять из названия — продукт поликонденсации фенола и формальдегида. Молекулы полимера образуют разветвленную трехмерную структуру, что обуславливает механические свойства — твёрдость.

Ниже рассмотрим только фенол-формальдегидные пластмассы — фенопласты. Карбамид-формальдегидные, меламин-формальдегидные пластмассы — аминопласты, рассматривать не будем, их базовые свойства идентичны, методы обработки одинаковые, разница лишь в прочности, цвете.

Химическая структура бакелита (кусочек для примера) Полимеры с такой разветвленной беспорядочной структурой обычно твёрдые и хрупкие. Автор рисунка — Dirk Hünniger, взято из Википедии

Открыл процесс поликонденсации Лео Бакеланд — американский химик бельгийского

происхождения. Он и назвал новый материал, полученный при отверждении смолы — бакелитом.

Примеры использования фенолформальдегидных смол:

- Как самостоятельный материал в чистом виде в качестве клеев, лаков.

- С порошковыми наполнителями (придающими прочность или разбавляющими материал

- просто для экономии) и без — карболит/бакелит

- С наполнением из стекловолокна в хаотичном порядке — волокниты, например прессматериал АГ-4В

- С наполнением из слоев хлопчатобумажной ткани — Текстолиты

- С наполнением из стеклоткани — Стеклотекстолиты

- С наполнением из слоев проклееной бумаги — Гетинакс

Карболит (бакелит)

Представляет собой твёрдый термостойкий пластик. Если вы возьмете какое-либо устройство,

собранное до 1950 года, то практически все пластиковые детали в нем — это карболит.

Различные изделия из карболита — коробочка, розетка. Вилка, корпус вольтметра, гнезда, ручки регулировки.

Изделия получают как заливкой в формы, так и (чаще) прессованием порошка смолы с наполнителем в металлические формы с нагревом. При нагревании процесс полимеризации, уже частично начавшейся при производстве порошка, заканчивается, но, так как порошок в этот момент зажат под давлением в форме — то и вид конечного изделия повторяет форму. Серьезный недостаток такого метода в том, что нужно время, которое должно провести изделие в форме, чтобы набрать прочность, достаточную для раскрытия формы без разрушения, поэтому во многих задачах бакелит вытеснен термопластичными материалами, термопластавтомат может производить изделия заданной формы значительно быстрее.

Немного о процессе расскажет это американское рекламное видео прошлого века, оцените энтузиазм, с которым говорят о новом материале.

Корпус электросчетчика сделан из карболита.

На сегодняшний день изделия из карболита производятся массово, но он уже не так популярен как раньше, хотя есть задачи, где его заменить чем-либо трудно.

Плюшки

Термостойкий пластик. Может длительное время работать при температуре до +150°С Является реактопластом — не плавится, а разрушается от нагрева. Так карболитовый патрон для лампы накаливания при перегреве рассыпется, а не стечет к вам на голову.

Стойкий к растворителям, ГСМ (Горюче-смазочным материалам). Карболитовые детали без труда работают вблизи двигателя автомобиля, в условиях нагрева, контакта с маслом, бензином.

Отличный внешний вид. Способность образовывать твёрдую глянцевую поверхность особенно заметна на внешнем виде ретроаппаратуры. Даже в магазине на полке ручки для резисторов из карболита смотрятся солиднее таких же, но из термопластиков.

Недостатки

Дороговизна. Особенность производства в виде прессовки из порошка определяет довольно высокую себестоимость изделий из-за низкой скорости процесса и наличия ручного труда. Изготовление деталей из термопластиков порой в разы дешевле.

Хрупкость. Оборотная сторона твёрдости, при ударах трескается, из него не сделать

гибкий шланг, сильфон и т.д.

Практически не подлежит вторичной переработке. Есть способы, но они не получили

широкого распространения.

Ограниченная цветовая гамма. Фенолформальдегидная смола сама по себе коричневого цвета, что затрудняет получение изделий светлых цветов. Этого недостатка лишены, например, меламинформальдегидные смолы из которых делают изделия белого цвета. Замечательный фильм 40х годов, в котором видно производство фенолформальдегидной смолы, формовка деталей прессованием, получение гетинакса, текстолита, галалита и многое другое.

Гетинакс

Примеры применения

Материал дешевых односторонних печатных плат. В задачах, где не требуется высокая надежность и есть возможность обойтись одним проводящим слоем, печатные платы изготавливают из гетинакса. В дешевых электронных китайских игрушках чаще всего гетинаксовые платы. Гетинакс недостаточно прочен для создания надежных переходных отверстий, поэтому двухсторонние и многослойные печатные платы из гетинакса не изготавливаются.

Различные изделия из гетинакса. Пластина специально была сломана, чтобы показать характерный рисунок на изломе. Гетинаксовый брусок слегка распух справа — результат расщепления слоев при резке.

Ламинированный гетинакс (слопласт, слоистый пластик) — гетинакс с наклеенной декоративной пленкой — материал внутренней отделки автобусов, вагонов поезда, столешниц. Прочный износостойкий трудногорючий материал.

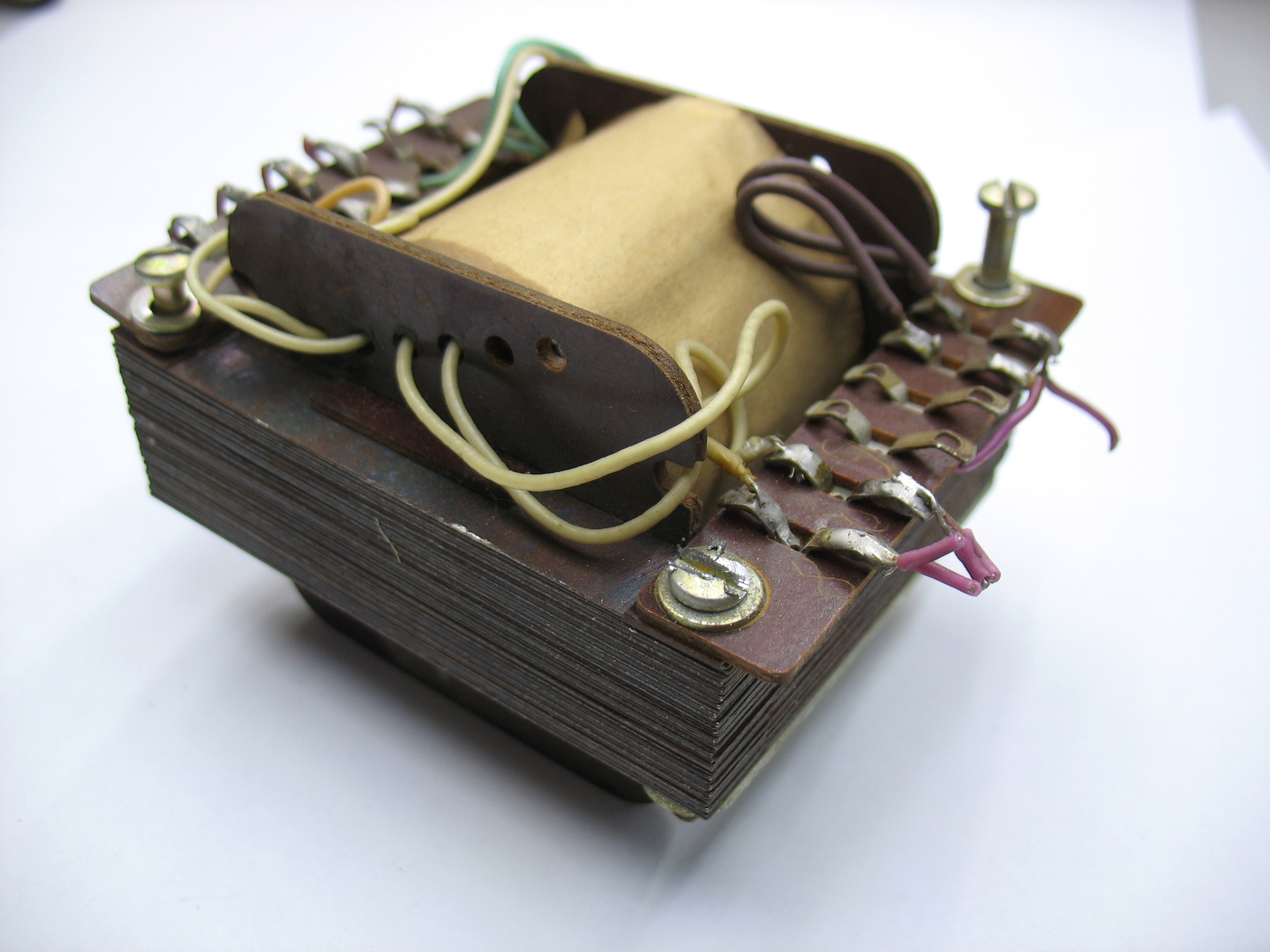

Ламели подключения обмоток трансформатора сделаны из гетинакса, изолирующая ламели от сердечника подкладка, боковины оправки обмотки — гетинакс.

Примечание

Материал непрочный и склонен давать трещины при обработке, требуется особая осторожность при обработке резанием пилами с большим зубом. В силу низкой прочности мало пригоден в качестве конструкционного материала.

Источники

Текстолит

Текстолиты — это целый класс композиционных материалов, состоят из прессованной ткани со связующим. Например, хлопчатобумажная ткань пропитанная фенолформальдегидной смолой. Имеет характерный вид — на плоскостях и срезах видно плетение ткани. Обычно коричневого и темно-коричневого цвета. Зарубежом известны под торговыми марками Novotext, Turbax, Resitex, Cerolon, Textolit, Micarta. Материал известен с 30х годов 20 века.

Текстолит различных форм — пластины, прутки. Расположение ткани в материале различается — у прутков ткань намотана, а не уложена слоями.

Примеры применения

Как конструкционный материал. Текстолит прочен и не проводит ток, поэтому используется как материал прокладок, шайб, перегородок, вставок, шестерен и т.д. При нагревании он не ползет, это выгодно отличает его от термопластичных материалов.

Поделочный материал. Из текстолита часто изготавливают рукоятки ножей, приспособления и оснастку в условиях небольших мастерских. Текстолит хорошо обрабатывается, при этом не впитывает воду, стоек к воздействию горюче-смазочных материалов.

В зависимости от использованной в производстве ткани, наблюдаемая текстура может различаться.

Текстолит из тканей с разным шагом плетения. Текстолит всегда можно узнать по характерной текстуре и виду.

Материал доступен в продаже в России, но постепенно вытесняется другими материалами.

Ссылки на части руководства:

1: Проводники: Серебро, Медь, Алюминий.

2: Проводники: Железо, Золото, Никель, Вольфрам, Ртуть.

3: Проводники: Углерод, нихромы, термостабильные сплавы, припои, прозрачные проводники.

4: Неорганические диэлектрики: Фарфор, стекло, слюда, керамики, асбест, элегаз и вода.

5: Органические полусинтетические диэлектрики: Бумага, щелк, парафин, масло и дерево.

6: Синтетические диэлектрики на базе фенолформальдегидных смол: карболит (бакелит), гетинакс, текстолит.

7: Диэлектрики: Стеклотекстолит (FR-4), лакоткань, резина и эбонит.

8: Пластики: полиэтилен, полипропилен и полистирол.

9: Пластики: политетрафторэтилен, поливинилхлорид, полиэтилентерефталат и силиконы.

10: Пластики: полиамиды, полиимиды, полиметилметакрилат и поликарбонат. История использования пластиков.

11: Изоляционные ленты и трубки.

12: Финальная

Путешествуя по просторам Интернета, я очень много узнала об этом удивительном материале.

Бакелит – материал, представляющий собой первый вид пластмассы. По сути, это сильновулканизированный каучук. Формальдегидные смолы конденсируют с фенолами в присутствии щелочи. Получается сырье, цветовой диапазон которого от светло-желтого до черного.

Изделия из бакелита могут напоминать и слоновую кость, и янтарь, и эбонит. Бакелит с легкостью имитирует текстуру камня. То, что на первый взгляд, нефрит, яшма, или малахит, на поверку, может оказаться пластиком.

В 1863-ем году в бельгийском городке Гент родился Лео Бакеланд.

Мальчик вырос химиком и переехал жить в Нью-Йорк. Ученому было суждено изобрести фотобумагу. Но, именем Лео назвали его второе изобретение – бакелит. Из него, к примеру, в советские времена делали патроны для ламп накаливания, телефонные аппараты, шары на рукояти передач в старых авто, пуговицы. Но, сегодня не о прошлом, а о настоящем материала, его характеристиках и сферах применения.

Игрушка Божья коровка:

Бакелит нашел применение в ювелирном деле. Сама Коко Шанель предлагала клиенткам своего бренда украшение из нерастворимого пластика. Дизайнеров привлекала неограниченная цветовая гамма материала. Стоит добавить в базовую смесь нужный пигмент, и получается зеленый, коричневый, красный, оранжевый или синий тон. Нравилась ювелирам и легкость сырья. Бакелит купить было так же просто, как и носить. Серьги не оттягивали уши, бусы не давили на шею. Из пластика и сегодня делают броши, браслеты, кольца.

Телефон, настольные приборы, сувениры:

Тогда вред некоторых компонентов смеси не был доказан. Но, перед некоторыми современными мастерами стоит задача создать изделия, которые можно выдать за винтажные. Поэтому, в ход идут старые радиоаппараты, телефоны, те самые плафоны от лампочек. Вот мы и подошли ко второй сфере применения первого пластика, к промышленной.

У многих в хозяйстве найдется сковорода из бакелита, точнее, с ручкой из него. В таких посудинах даже запекают пищу в духовке. Правда, при длительном воздействии высоких температур материал может обуглится, но плавится не будет и форму не поменяет. В домах россиян можно найти и настольные игры, фигуры в которых их огнеупорного пластика – шахматы, домино и шашки.

В свойства бакелита входит отличная теплопроводность. Поэтому, пластик и стал плафонами для ламп, выключателями, вилками и розетками.

Браслеты из бакелита:

Лошадка:

Собачка:

Камея:

Фламинго:

Винтажная брошь:

Браслеты:

Бусы из бакелита:

Разные изделия из бакелита:

В завершение своего топика, я хочу добавить, что в антикварной лавке мною был куплен тот самый болванчик из моего детства.

Но недолго суждено было ему коротать свой век в одиночестве.

Скоро у него появился близнец.

Так выглядят эти куколки в разобранном виде:

У них есть подружка из тех далеких лет. У куклы голова сделана из колкого пластика, похожего на тортулон.

Добрый день сообщество.

На парабеллуме П08 болтается одна рукоятка. Коричневый бакелит, древняя.

Болтается из-за того, что сточился один паз, который в саму рамку заходит. Ниже отмечу его на картинке.

Хочу его нарастить чем-нибудь, типа эбоксидки. Пока не взялся за дело, хотел посоветоваться с сообществом, кто что посоветует? Чем и как это лучше всего сделать?

Рукоятки можно сменить на новые, но не хетелось-бы, ибо парабеллум -кригхоффовский, а кригхоффовских рукояток если и есть, то за какие-то абсолютно сумашедшие деньги.

Заранее благодарен.

Ну ты можешь конечно нарастить какой-либо двухкомпонентной эпоксидкой (см. "беддинг" у высокоточников и винтовочников вообще ;-> ), но возможно проще будет проложить или проклеить под бакелит слой очень тонкой резины, из медицинских перчаток например.

zav.hoz

Ну ты можешь конечно нарастить какой-либо двухкомпонентной эпоксидкой (см. "беддинг" у высокоточников и винтовочников вообще ;-> ), но возможно проще будет проложить или проклеить под бакелит слой очень тонкой резины, из медицинских перчаток например.

Спасибо. А где кстати в наших техасах двухкомпонентную эбоксидку берут?

Я брал в OBI, но это был сорт (чего-то от Хенкеля, могу вечером глянуть), который хорошо срастается с деревом и как бы наращивает его - но я брал для беддинга ламинатной ложи.

Я бы ничего не клеил на накладки, если это потом нельзя снять. Они очень дорогие что бы их как либо непрофессионально чинить. Лучше вообще оставить как есть. Стрелять-то вы с него всё равно не будете же.

П.С. Запостили бы фотки пистолета, если можно.

Согласен с Китом, никак оригинальные детали менять не надо. Если не нравится болтанка, то как уже сказано, подложите что-то, но не клейте, а просто подложите.

Как приемлимый вариант, возьмите самокляющуюся губчатуу резину, она есть тонкая, и ее потом достаточно легко можно удалить без следа, ее липкий слой это позволяет - типа как изолента. Да и той же изоленты можно местами кинуть может два-три слоя чтобы выбрать люфт.

Фотки будут, как до фотоаппарата доберусь. Запощу в теме "клуб любителей люгеров", и начну ловить ссаные тряпки. 😊

Всем спасибо за ответы, буду думать.

Я-бы то-же не советовал-бы радикальных методов.Как вариант намажте тонким слоем на внутреннюю часть накладки рукоятки прозрачный силиконовый герметик и дайте ему засохнуть.Он образует тонкий мягкий упругий и в то-же время прозрачный слой который при прижатии накладки винтами к рамке не даст потом накладкам ёрзать.В случае необходимости его потом несложно счистить и это не испортит ценности орегинальныхт деталей.

Только не перестарайтесь.

И сейчас что, публика должна попросить Кита расскрыть великую тайну?

Кстати я упоменал бумагу примерно, она дешевле всех наполнителей.

HEAVY METAL

И сейчас что, публика должна попросить Кита расскрыть великую тайну?

Кстати я упоменал бумагу примерно, она дешевле всех наполнителей.

В гугле - забанили?

эпоксидные смолы - продукты поликонденсации эпихлоргидрина с фенолами, чаще всего - с бисфенолом А.

Бакелит - продукт поликонденсации фенола с формальдегидом в присутствии щелочного катализатора.

Ты не углубляйся настолько в химию, важное в случае что с эпоксидкой и подходящим наполнителем получим такой же цвет и вид как у данного бакелита

HEAVY ПОЧТИ прав, бакелит обычно имеет наполнитель, целюллозу, древесную пыль, бумажную массу, и др. В чистом виде смола не помню чтобы использовалась.

Вот более полная Вики:

Bakelite (play /ˈbeɪkɨlaɪt/ US dict: bāk′(ə 😛līt), or polyoxybenzylmethylenglycolanhydride, is an early plastic. It is a thermosetting phenol formaldehyde resin, formed from an elimination reaction of phenol with formaldehyde, usually with a wood flour filler.

Bakelite Phenolic sheet is produced in dozens of commercial grades and with various additives to meet diverse mechanical, electrical and thermal requirements. Some common types include:

Paper reinforced NEMA XX per MIL-I-24768 PBG Normal electrical applications, moderate mechanical strength, continuous operating temperature of 250.F.

Canvas reinforced NEMA C per MIL-I-24768 TYPE FBM NEMA CE per MIL-I-24768 TYPE FBG Good mechanical and impact strength with continuous operating temperature of 250.F.

Linen reinforced NEMA L per MIL-I-24768 TYPE FBI NEMA LE per MIL-I-24768 TYPE FEI Good mechanical and electrical strength. Recommended for intricate high strength parts. Continuous operating temperature 250.F.

Nylon reinforced NEMA N-1 per MIL-I-24768 TYPE NPG Superior electrical properties under humid conditions, fungus resistant, continuous operating temperature of 160.F.

А прав он почти, а не полностью, потому что смола эта не эпоксидка.

В пролетарском фолклоре *эпоксидка* это каждая двухкомпонентная хрень что успел спиздить с родного завода.

То есть совсем не прав.

Я кажется выше всё связно написал: общим составляющим в бакелите и эпоксидке является фенол. Остальные составляющие другие - у эпоксидок это эпихлоргидрин, а у бакелита - формальдегид. Ещё и с дополнительным катализатором. А что там для цвета сыпят - похуй абсолютно.

Мне лишь непонятно, Виктор, - ты не смог осмыслить мной вышенаписанное, или просто лень читать было?

Тогда конечно да. Фолклор - это святое. То что ты насоветовал хуйню и эпоксидка к бакелиту не приклеется как следует - это конечно совершенно неважно. Зато высказал мнение. Как и Виктор.

Whale

А что там для цвета сыпят - похуй абсолютно.

Открою тебе тайну - бумагу добавляют НЕ для цвета. И почитай на что делал упор Хевий - "Кстати я упоменал бумагу примерно, она дешевле всех наполнителей. "

Так что вместо того чтобы переходить на личности, просто читай повнимательнее, старайся понять о чем человек говорит. Что он назвал смолу эпоксидкой - обычная мелкая ошибка, суть была верная, что бакелит это смола с бумажным (или другим) наполнителем.

Бакелит и эпоксидка - суть разные химические соединения, между собой клеются плохо. Что ещё ищё имеет отношение к теме?

WhaleТо есть совсем не прав.

Я кажется выше всё связно написал: общим составляющим в бакелите и эпоксидке является фенол. Остальные составляющие другие - у эпоксидок это эпихлоргидрин, а у бакелита - формальдегид. Ещё и с дополнительным катализатором. А что там для цвета сыпят - похуй абсолютно.

Мне лишь непонятно, Виктор, - ты не смог осмыслить мной вышенаписанное, или просто лень читать было?

То есть ты вообще не понимаешь об чем идет речь и философствуеш.

Чего общего имеют составляющие и откуда взял что они между собой клеются плохо. Мы же не будем смешивать жидкие эпихлоргидрин с формальдегидом, мы будем клеить твердый бакелит. В случае важно тока как заранее почищена поверхность. А наполнитель нужен не тока для цвета - он превращает эпоксидку в пластилин.Без наполнителя она стекается и не сохраняет форму. Кстати я этим занимался много раз, не отсасываю от пальца.

Бакелит эпоксидкой клеил? Ну и как успехи?

Бакелит который идёт на пистолетные накладки Люгеров, эпоксидкой ремонтируется ровно до первого выстрела, первой чистки, первого удара обо что-то твёрдое, или первого резкого перепада температур. За сим эту дискуссию можно закончить. Хотите оба считать что эпоксидка и бакелит одно и то же - флаг вам в руки, бронепоезд навстречу. Мне жалко времени спорить с демагогами которые, я уверен, ни разу ремонтом и восстановлением Люгеров не занимались.

Мне жалко времени спорить с демагогами которые, я уверен, ни разу ремонтом и восстановлением Люгеров не занимались.

Так не теряй больше свое бесценное время. попытались раз колхозить, естествено не получилось и конец! бакелит не клеится! Как в каждом процесе и тут есть тонкости.

DIDI

Я-бы то-же не советовал-бы радикальных методов.Как вариант намажте тонким слоем на внутреннюю часть накладки рукоятки прозрачный силиконовый герметик и дайте ему засохнуть.Он образует тонкий мягкий упругий и в то-же время прозрачный слой который при прижатии накладки винтами к рамке не даст потом накладкам ёрзать.В случае необходимости его потом несложно счистить и это не испортит ценности орегинальныхт деталей.

Только не перестарайтесь.

Абсолютно присоединяюсь.Самый приемлемый и безобидный для оригинальных частей вариант.К тому же весчь чисто коллекционная,для пострелять у тебя есть из чего.

Читайте также: