Как сделать чертеж стержневого ящика

Добавил пользователь Дмитрий К. Обновлено: 19.09.2024

Модели служат для образования внешних контуров отливки в форме. В массовом производстве применяют металлические модели. Модель изготавливается с учетом припусков на механическую обработку и линейную усадку металла. Кроме основных моделей, образующих форму отливки, имеются модели литниковых систем, с помощью которых при формовке образуется система каналов, через которые жидкий металл поступает в полость формы.

Стержневые ящики для изготовления стержней должны обеспечивать равномерное уплотнение смеси и быстрое извлечение стержня. Как и модели, стержневые ящики имеют литейные уклоны, при назначении их размеров учитывают величину усадки сплава и, если требуется, также и припуска на механическую обработку. Стержневые ящики делают из тех же материалов, что и модели. По конструкции стержневые ящики могут быть неразъемными и разъемными.

Опоки служат для удержания формовочной смеси и образования литейной песчаной формы. Центрирование верхней опоки с нижней осуществляется фиксирующими штырями, которые вставляются в отверстия в приливах опок, а скрепление опок осуществляется скобами.

Приготовление формовочных и стержневых смесей

Формовочные смеси применяют для изготовления песчаных форм.

Технологический процесс приготовления формовочных смесей заключается в перемешивании составляющих компонентов смеси с последующим ее выстаиванием и разрыхлением. Перемешивание производят в смешивающих бегунах. Время перемешивания составляет для единой смеси 3-5 мин. Затем смеси загружают в бункера, где они выстаиваются в течение нескольких часов для равномерного распределения влаги. Перед загрузкой смесь разрыхляют.

При заливке формы стержни в большинстве случаев находятся в тяжелых условиях, испытывая значительное термическое и механическое воздействие расплавленного литейного сплава. Поэтому к стержневым смесям предъявляют более высокие требования по прочности и другим свойствам, чем к формовочным смесям.

Изготовление полуформ и стержней, сборка форм

Основным способом изготовления стержней является их машинная формовка в стержневых ящиках. Осуществляем формовку в 2-х опоках по разъемной модели.

Операция сборки форм начинают с установки нижней полуформы на заливочную площадку. Затем полость полуформы продувают сжатым воздухом, устанавливают в нее нижнюю полуформу и осторожно по фиксирующим штырям накрывают верхней. Для предотвращения подъема верхней полуформы статическим давлением металла ее скрепляют с нижней полуформой скобами или ставят грузы.

Приготовление шихты

- Определение химического состава чугуна.

- Определение состава шихты.

Плавление шихты

Плавление шихты осуществляется в специальных печах вагранках. Процесс плавки чугуна: в вагранку загружают дрова, разжигают их, затем засыпают слой кокса на 700-800 мм выше уровня фурм и включают дутьё. После разогрева нижней части вагранки в неё загружают шихту. За счет тепла от сгорания кокса происходит расплавление металлической части шихты. Процесс плавки происходит непрерывно, а загрузка шихты и выпуск жидкого чугуна производится периодически.

Заливка формы

Температура заливки для серого чугуна колеблется в пределах 1250..1400˚С. Чем более тонкостенные отливки, тем должна быть выше температура заливаемого чугуна.

Формы заливают на плацу, рольгангах и конвейерах. На плацу обычно заливают мелкие и средние формы в небольших литейных цехах. В литейных цехах, производящих большое количество отливок, формы обычно заливают на конвейере. Заливка металла в литейную форму может осуществляться либо ручным способом, либо механическим. Емкость ручных ковшей не превышает обычно 50 кг, а емкость механизированных крановых ковшей составляет 50 – 200 т и более. Для заливки чугуна большое применение получили ковши барабанного типа емкостью до 5 т.

Выбивка отливок

Время охлаждения отливок в форме зависит от теплофизических свойств формовочной смеси, толщины стенок отливки, от теплосодержания металла и его склонности к образованию трещин. Длительное охлаждение отливок в форме невыгодно, т.к. удлиняет технологический цикл. Поэтому непроизводительное время стараются сократить за счет применения принудительного охлаждения.

Из практики работы литейных цехов известно, что чугунные и стальные отливки можно выбивать из форм при следующих температурах: крупные 300..400˚С, средние 400..500˚С, мелкие 500..600˚С.

Преждевременная выбивка ввиду недостаточной прочности отливок в это время может привести к деформации или разрушению их под действием внешних нагрузок.

После охлаждения отливок до необходимой температуры формы выбивают. Обычно это делается на выбивных решетках – вибровстряхивающих установках. При этом формовочная смесь из опок просыпается сквозь отверстия решетки и передается на переработку.

Обрубка отливок

Обрубка необходима для удаления литниковой системы. Эта операция в зависимости от свойств сплава производится разными способами. Литники от чугунных отливок отбиваются ударом молотка или кувалды, а также в специализированных барабанах.

Термическая обработка

Термическая обработка предназначена для снятия внутренних напряжений, улучшения структуры и свойств отливок. Применяются следующие виды термической обработки отливок: отжиг, нормализация, закалка и отпуск.

Очистка от окалины

Отливки очищаются от окалины следующими способами: галтовкой, пескоструйной, дробеметной обработкой. Дробеметная очистка является наиболее прогрессивным способом. Она дает возможность получить чистые отливки, и не создает шума при работе.

Контроль

Дефекты отливок выявляются различными методами контроля. Проверяется соответствие размеров отливок размерам чертежа. Отливки периодически разрезают для определения размеров внутренних полостей, разностенности, смещений. Контроль размеров отливок позволяет своевременно предупредить массовый брак из-за износа или коробления модели и стержневых ящиков.

Механические свойства отливок контролируют испытаниями отдельно изготовленных или прилитых образцов, а также (в отдельных случаях) образцов, вырезаемых из тела отливки. Внутренние дефекты отливок выявляются методами радиографической и ультразвуковой дефектоскопии. Для выявления наружных поверхностных дефектов применяется люминесцентный контроль, магнитная и цветная дефектоскопия.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.004)

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

Литейным производством называется процесс изготовления деталей (заготовок), основанный на заполнении жидким металлом полости формы, соответствующей по конфигурации отливаемой детали.

Литейное производство состоит из ряда последовательных технологических процессов: изготовления моделей и стержневых ящиков, приготовления формовочных и стержневых смесей, изготовления и сборки литейных форм и стержней, расплавления металла и заливки форм, выбивки и очистки отливок.

Отливки изготовляются из различных сплавов (чугуна, стали, сплавов на основе меди, алюминия, магния, титана и др.) любой сложности. Ковкой, штамповкой и сваркой получать такие заготовки невозможно или значительно труднее. Толщина стенок отливки 0,5 - 500 мм и более. Стоимость литых заготовок меньше стоимости штампованных и кованых. Ответственные сложные заготовки деталей многих машин (компрессоров, двигателей внутреннего сгорания), рабочих колес насосов, лопаток турбин и других сложных деталей изготовляют методом литья.

Значительного, развития литейное производство достигло после Великой Октябрьской Социалистической революции.

Большие достижения имеются в области разработки и внедрения высокопрочных сплавов. Успешно применяются для изготовления отливок высокопрочные чугуны, по прочности не уступающие углеродистой стали, низколегированные и высоколегированные стали, отличающиеся высокой прочностью, жаростойкостью, антикоррозионностью и другими свойствами.

Имеются литейные цехи, в которых производственные операции не только механизированы, но и автоматизированы. Главное преимущество их состоит в том, что они дают возможность получать с минимальными затратами труда точные и с лучшей поверхностью отливки, в результате чего удается уменьшить или даже отменить припуски на механическую обработку.

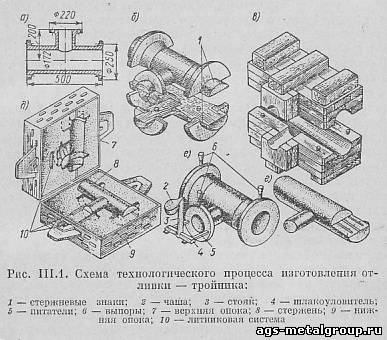

Для облегчения изучения процесса изготовления отливки рассмотрим схему технологического процесса (рис. III.1).

По чертежу детали (рис. 111. 1, а) технолог-литейщик разрабатывает чертеж модели и стержневого ящика. В модельном цехе по этим чертежам изготовляют модель (рис. 111.1, б) и стержневой ящик (рис. 111.1, в), при этом учитываются припуски на механическую обработку и усадку сплава при остывании. С целью получения опорных поверхностей для установки стержней на моделях выполнены стержневые знаки. По стержневому ящику формуют стержень, который предназначен для образования в отливке внутренней полости.

Для заливки формы металлом имеется литниковая система, состоящая из чаши 2, стояка 3, шлакоуловителя 4, питателей 5 и выпоров 6 (рис. 111.1, е). При сборке в нижнюю полуформу (рис. 111.1, д) устанавливают стержень (рис. 111.1, г), затем спаривают обе полуформы и нагружают балластом.

В плавильном отделении расплавляют металл и заливают в формы. Остывшую отливку выбивают из формы и передают в отделение очистки и обрубки, где ее очищают от формовочной стержневой смеси и обрубают остатки литника, заливы и др.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ И СТЕРЖНЕВЫХ ЯЩИКОВ

§ 1. Модельные комплекты

Литейные формы изготовляются по моделям, которые воспроизводят наружные очертания отливки. Внутренние же полости, отверстия, поднутрения и выступы, которые трудно или невозможно получить по модели формы, выполняются при помощи стержней. Модели и стержневые ящики, подмодельные плиты, на которые устанавливают модели при изготовлении форм, и элементы литниковой системы составляют модельный комплект.

Требования, предъявляемые к моделям и стержневым ящикам, состоят в том, чтобы они были достаточно прочными и обеспечивали изготовление определенного количества форм и стержней без существенного ремонта, а также необходимые размеры отливки в соответствии с чертежом литой детали.

Конструкции модели и стержневого ящика должны обеспечивать свободное извлечение модели из формы и стержня из ящика. Для того чтобы смесь не прилипала к поверхности модели или ящика, ее следует тщательно отделать, а деревянные модели и ящики окрасить. Модельный комплект в целом должен быть прочным, не изменять своих размеров и противостоять действию влаги.

Модельные комплекты изготовляются из дерева, металлических сплавов, пластмасс и других материалов. При единичном и мелкосерийном производстве модельные комплекты изготовляются из разных пород дерева: сосны, ели, бука, березы, липы, ольхи и клена при крупносерийном и массовом характере производства применяются металлические модельные комплекты. По сравнению с деревянными металлические модельные комплекты имеют следующие преимущества: повышенную точность размеров отливок и долговечность.

Металлические модели изготовляются из чугуна, алюминиевых и бронзовых сплавов, стержневые ящики - обычно из алюминиевых сплавов. В целях уменьшения расхода металла, уменьшения веса моделей и стержневых ящиков они отливаются тонкостенными.

Для изготовления моделей при серийном производстве начали применять эпоксидные смолы и некоторые другие пластмассы.

Металлические модели изготовляются из литой заготовки. Форма для заготовки изготовляется по деревянной модели (промодели) с учетом суммарной усадки металла при отливке модели, усадки металла при изготовлении отливки, а также суммарного припуска на механическую обработку заготовки для модели и отливки.

Для машинной формовки металлические и деревянные модели монтируются на металлических подмодельных плитах вместе с литниковой системой.

При ручной формовке металлические модели выдерживают до 5000 - 10 000 формовок, а при машинной - 50 000 - 150 000.

§ 2. Основные принципы конструирования и изготовления моделей и стержневых ящиков

При изготовлении моделей и стержневых ящиков учитываются технология формовки и изготовления стержней, литейные свойства металла и последующая механическая обработка отливки.

Технолог литейного цеха разрабатывает технологический процесс изготовления отливки, наносит его на чертеж детали, который передается в модельный цех. На чертеже указываются плоскости разъема модели, расположение формы при заливке (верх и низ), литейная усадка, количество стержневых ящиков и плоскости их разъема, размеры стержневых знаков, литейные уклоны, припуски на механическую обработку.

В ряде случаев даются указания о расположении мест подвода металла, размерах моделей литниковой системы и прибылей, об изготовлении шаблонов для проверки размеров стержней и правильности их установки в форме.

Прежде чем приступить к изготовлению модели и стержневых ящиков модельщик вычерчивает на листе фанеры или же на деревянном щите основные проекции модели в натуральную величину с учетом усадки металла, литейных уклонов, припусков на обработку, размеров стержней и стержневых знаков. Для удобства применяют усадочный метр, на котором литейная усадка указана в размере 1,0; 1,25; 1,75; 2% в зависимости от сплава, из которого будет изготовляться отливка. По модельному чертежу определяют размеры заготовок для изготовления модели и стержневых ящиков.

Припуски на механическую обработку назначаются по ГОСТУ в зависимости от характера производства (единичного, серийного, массового), особенностей сплава, размеров отливки и ее положения в форме.

Формовочные уклоны, применяемые для того, чтобы облегчить извлечение модели из формы и стержня из стержневого ящика, делают в зависимости от высоты и материала модели (дерево или металл) и способа формовки в соответствии с ГОСТом.

Для получения в отливках плавных переходов от одной поверхности к другой внутренние углы закругляются. Радиусы закруглений или галтелей должны быть равны от 1/5 до 1/3 среднего арифметического размера двух стенок, образующих угол.

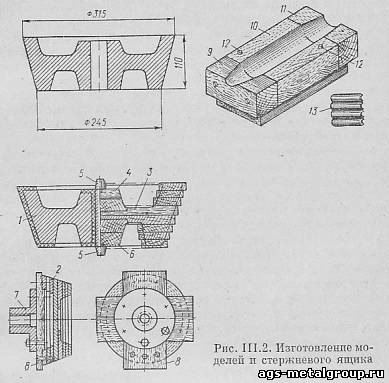

На рис. III.2 показана технология изготовления деревянной модели и стержневого ящика конического катка. Обод катка 1 собирается из отдельных сегментов 2 в три ряда по шесть штук, а диск катка 3 и муфты 4 и 6 склеиваются из двух слоев досок с взаимноперпендикулярным направлением волокон. Для снижения коробления доски сушатся в специальных камерах с доведением влажности до 8 - 10%.

Доски предварительно строгают на фуговочном станке, разрезают на нужные по размерам и конфигурации заготовки. Затем заготовки склеивают столярным клеем и сжимают специальными струбцинами. После затвердения клея заготовки крепят к деревянному кресту 8, привернутому к планшайбе 7 токарного станка, и подвергают обработке. Отдельно вытачиваются муфты 4 и 6 и знаки 5. Затем производят сборку модели, закрепляя ее части шурупами и клеем. Стержневой ящик изготовляется разъемным по оси из двух симметричных половин. Каждая половина ящика состоит из трех частей - средней 10 и двух торцевых 9 и 11. Углубление в средней части ящика производится на фрезерном станке или вручную полукруглой стамеской, для чего предварительно делают в заготовке долевые пропилы ручной лучковой пилой или на ленточной пиле.

Торцевые части с коническими отверстиями растачиваются на токарном станке одновременно для двух половин ящика и затем склеиваются по разъему. Во избежание отрыва торцевых частей друг от друга во время точения на токарном станке вбивают в них гребенки - скобы 13. После растачивания половины торцевых частей разъединяют и каждую из них соединяют со средней частью шурупами. Обе половины стержневого ящика спариваются с помощью шипов - дюбелей 12.

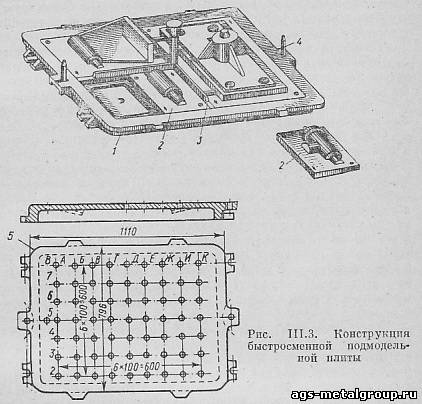

§ 3. Изготовление быстросменной модельной оснастки

Конструкция быстросменной подмодельной плиты (рис. III.3) для раздельной формовки нижней и верхней полуформ состоит из двух основных деталей: подопочной стальной или чугунной рамы 1 и вкладной сменной модельной плиты 2. Размеры подопочной плиты должны быть таковы, чтобы опоки при формовке опирались на нее, а не на модельную плиту. Крепление рамы к столу машины осуществляется двумя штырями 4, которые одновременно служат для центровки опок. Модели литниковой системы 3 размещены на подопочной плите.

При большой номенклатуре отливок и частой их смене применяют координатные плиты 5, ускоряющие монтаж моделей. Эти плиты имеют базовые отверстия для фиксации и крепления моделей; отверстия располагаются с равными расстояниями между их осями. Каждое отверстие имеет шифр, например А7, Г7, Дб и т. д., определяющий его положение на плите.

Внутренние полости отливки получают установкой в форме стержня. Стержни изготовляют в основном в специальных приспособлениях, называемых стержневыми ящиками. В отдельных случаях стержень может быть изготовлен с помощью шаблонов в пустотелой модели и даже в полости самой формы, что особенно часто применяют в производстве художественных отливок.

Стержневые ящики в зависимости от сложности изготовляемых стержней могут быть неразъемными (цельными), разъемными, с отъемными частями и с глухой, не выходящей на поверхность полостью. Материалом для стержневых ящиков служат дерево и металлы. Деревянные ящики удобны в изготовлении и дешевы, но не долговечны. Они быстро изнашиваются, коробятся, поэтому их выгодно применять лишь при изготовлении небольшого числа стержней. Металлические стержневые ящики значительно дороже деревянных и сложнее в изготовлении, но при массовом производстве стержней они выгоднее, так как затраты на их изготовление окупаются продолжительным сроком службы.

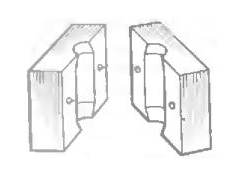

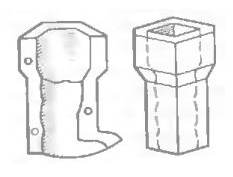

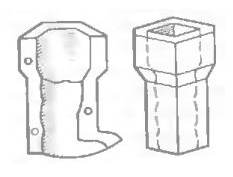

Рассмотрим устройство стержневых ящиков. На рисунке ниже показан простой стержневой ящик для изготовления стержня — вкладыша. По конструкции он неразъемный, размеры и форма его полости соответствуют размерам и форме изготовляемого в нем стержня.

На рисунке ниже показан деревянный ящик для изготовления цилиндрического стержня. Для удобства извлечения из него готового стержня ящик сделан разъемным. Состоит он из двух частей, в каждой из которых сделана выемка, соответствующая половине профиля стержня. Части стержневого ящика соединены между собой шипами.

Разъемный стержневой ящик

Внутренние полости художественных отливок почти всегда имеют сложную форму, соответствующую внешней поверхности отливки. Отсюда ясно, что полость стержневого ящика для таких стержней будет иметь неправильную форму, поэтому изготовление стержневых ящиков для художественных отливок всегда связано большими затратами средств и времени.

В производстве художественных отливок, особенно кабинетных, стержневые ящики, как и сами модели, обычно изготовляют металлическими. Металлические стержневые ящики хорошо сохраняют сложный рельеф внутренней поверхности.

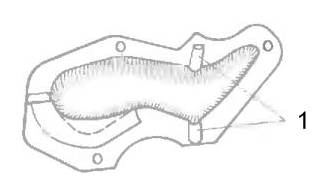

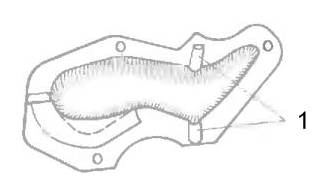

На рисунке ниже показано устройство металлического стержневого ящика для карандашницы. Для удобства извлечения готового стержня ящик изготовлен из двух частей. Так как полость в отливке, образуемая стержнем, не сквозная, то стержневой ящик имеет знак только с одной стороны.

Разъемный стержневой ящик с одним знаком

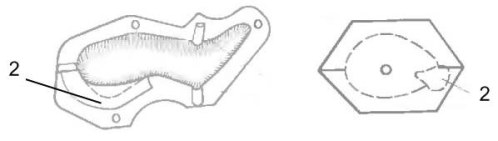

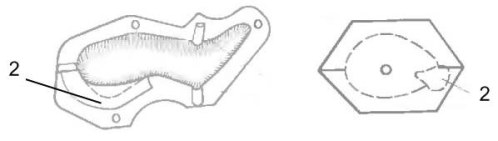

Для изготовления стержней, образующих глухую фасонную полость в отливке, применяют стержневые ящики, устройство которых показано на рисунке ниже.

Разъемный стержневой ящик с глухой полостью

Такой стержневой ящик изготовляют из двух половинок, в каждой из которых делается углубление, соответствующее по форме и размерам половине стержня. В стенках ящика на разъеме, где из стержня будут выходить концы его каркаса (попер ечника и каркасной трубки), делают желобки 1 диаметром, равным диаметру прутков трубок каркаса и поперечника.

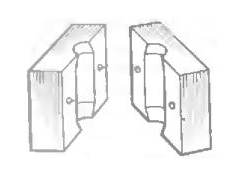

В тех случаях, когда в полости половинки ящика имеются поднутрения, затрудняющие снятие ящика со стержня без их повреждения, в ящике делают отъемные части 2 (рисунок ниже).

Половники ящика плотно подгоняют друг к другу во избежание большого шва на стержне. Кромки на разъеме ящика не следует делать очень широкими, так как это затрудняет удаление излишка стержневой смеси при уплотнении. Для уменьшения массы ящика и удобства работы наружной поверхности ящика придают форму стержня с площадками, обеспечивающими устойчивость ящика при набивке стержня. Толщина стенок стержневого ящика с глухой полостью должна гарантировать его прочность при ударах по нему во время уплотнения стержня. Для облегчения разборки ящика на его половинах делают ручки или углубления.

Внутренние полости отливки получают установкой в форме стержня. Стержни изготовляют в основном в специальных приспособлениях, называемых стержневыми ящиками. В отдельных случаях стержень может быть изготовлен с помощью шаблонов в пустотелой модели и даже в полости самой формы, что особенно часто применяют в производстве художественных отливок.

Стержневые ящики в зависимости от сложности изготовляемых стержней могут быть неразъемными (цельными), разъемными, с отъемными частями и с глухой, не выходящей на поверхность полостью. Материалом для стержневых ящиков служат дерево и металлы. Деревянные ящики удобны в изготовлении и дешевы, но не долговечны. Они быстро изнашиваются, коробятся, поэтому их выгодно применять лишь при изготовлении небольшого числа стержней. Металлические стержневые ящики значительно дороже деревянных и сложнее в изготовлении, но при массовом производстве стержней они выгоднее, так как затраты на их изготовление окупаются продолжительным сроком службы.

Рассмотрим устройство стержневых ящиков. На рисунке ниже показан простой стержневой ящик для изготовления стержня — вкладыша. По конструкции он неразъемный, размеры и форма его полости соответствуют размерам и форме изготовляемого в нем стержня.

На рисунке ниже показан деревянный ящик для изготовления цилиндрического стержня. Для удобства извлечения из него готового стержня ящик сделан разъемным. Состоит он из двух частей, в каждой из которых сделана выемка, соответствующая половине профиля стержня. Части стержневого ящика соединены между собой шипами.

Разъемный стержневой ящик

Внутренние полости художественных отливок почти всегда имеют сложную форму, соответствующую внешней поверхности отливки. Отсюда ясно, что полость стержневого ящика для таких стержней будет иметь неправильную форму, поэтому изготовление стержневых ящиков для художественных отливок всегда связано большими затратами средств и времени.

В производстве художественных отливок, особенно кабинетных, стержневые ящики, как и сами модели, обычно изготовляют металлическими. Металлические стержневые ящики хорошо сохраняют сложный рельеф внутренней поверхности.

На рисунке ниже показано устройство металлического стержневого ящика для карандашницы. Для удобства извлечения готового стержня ящик изготовлен из двух частей. Так как полость в отливке, образуемая стержнем, не сквозная, то стержневой ящик имеет знак только с одной стороны.

Разъемный стержневой ящик с одним знаком

Для изготовления стержней, образующих глухую фасонную полость в отливке, применяют стержневые ящики, устройство которых показано на рисунке ниже.

Разъемный стержневой ящик с глухой полостью

Такой стержневой ящик изготовляют из двух половинок, в каждой из которых делается углубление, соответствующее по форме и размерам половине стержня. В стенках ящика на разъеме, где из стержня будут выходить концы его каркаса (попер ечника и каркасной трубки), делают желобки 1 диаметром, равным диаметру прутков трубок каркаса и поперечника.

В тех случаях, когда в полости половинки ящика имеются поднутрения, затрудняющие снятие ящика со стержня без их повреждения, в ящике делают отъемные части 2 (рисунок ниже).

Половники ящика плотно подгоняют друг к другу во избежание большого шва на стержне. Кромки на разъеме ящика не следует делать очень широкими, так как это затрудняет удаление излишка стержневой смеси при уплотнении. Для уменьшения массы ящика и удобства работы наружной поверхности ящика придают форму стержня с площадками, обеспечивающими устойчивость ящика при набивке стержня. Толщина стенок стержневого ящика с глухой полостью должна гарантировать его прочность при ударах по нему во время уплотнения стержня. Для облегчения разборки ящика на его половинах делают ручки или углубления.

Читайте также: