Как сделать целлюлозу

Добавил пользователь Alex Обновлено: 19.09.2024

Одним из продуктов глубокой химической переработки древесины является микрокристаллическая целлюлоза (МКЦ). Она выпускается во многих стра-нах под коммерческими названиями Avicel, Vivapure, MKZ Filtrak, Chemapol, MCC Solka-Floc.

Микрокристаллическая целлюлоза используется в следующих отраслях:

В настоящее время МКЦ в России не производится, вся продукция импортируется. За период 2015–2018 годов объем импорта МКЦ в год составил около 2500 т на общую сумму более 700 млн руб. (при средней цене 280 руб./кг). Импорт МКЦ распределяется следующим образом: Германия – 46%, США – 26%, Индия – 10%, Китай – 8%, другие страны – 10%.

МКЦ, как правило, получают гидролизом хлопковой или древесной целлюлозы минеральными кислотами. Гидролитическое действие проявляется в разрушении гликозидных связей и быстрой деполимеризации макромолекул целлюлозы за счет легкого проникновения кислоты в аморфные части полимера, которые составляют 5–10% массы целлюлозы. Целлюлоза при гидролизе распадается на мелкие фрагменты с высокой степенью кристалличности, после чего доступность гликозидных связей для гидролитического расщепления в плотно упакованных структурах кристаллитов падает и степень полимеризации целлюлозы далее меняется незначительно. Эти особенности продукта гидролиза и послужили основой названия МКЦ – микрокристаллическая целлюлоза или целлюлоза предельной степени полимеризации.

При переработке большинства растительных материалов, ввиду их волокнистой или пористой структуры тепломассообменные процессы в объеме сырья затруднены. Проникновение кислоты в толщу целлюлозы и последующий равномерный нагрев всего объема материала, подвергаемого гидролизации, происходит весьма медленно. Поэтому для создания гомогенных условий при химической переработке растительных материалов процессы проводят только с использованием измельченного сырья в течение длительного времени и в сильно разбавленных суспензиях. Так, для получения МКЦ целлюлозу гидролизуют разбавленными растворами серной или соляной кислоты с концентрацией до 10% при температуре 100–150°С в течение 120–180 мин и при гидромодуле более 10. При гидролизе целлюлоза деполимеризуется и волокна распадаются на мелкие фрагменты, напоминающие по виду порошок. Гидролизованную целлюлозу нейтрализуют, размалывают, отбеливают, промывают и высушивают. Ввиду больших расходов воды, кислоты и энергетических ресурсов существующие способы гидролиза отличаются низкой экономической эффективностью и требуют использования сложного коррозионностойкого оборудования.

В СПбГЛТУ разработаны основы принципиально новой технологии получения микрокристаллической целлюлозы с использованием газовоздушных смесей хлористого водорода. Сущность технологии заключается в том, что при адсорбции хлористого водорода воздушносухой целлюлозой во влаге сырья образуется соляная кислота высокой концентрации, которая обладает гидролизующим действием. Адсорбция хлористого водорода – экзотермический процесс с тепловым коэффициентом сорбции 1512 кДж·кг1. Сорбция сопровождается разогревом всего объема массы, что способствует гидролитическому расщеплению целлюлозы. Исследования показали, что обработка целлюлозы с относительной влажностью 18% газовоздушной смесью хлористого водорода с концентрацией 25% приводит к образованию во влаге сырья соляной кислоты с концентрацией более 40% и разогреву массы до 40–50°С. При этих условиях гидролиз аморфной фракции целлюлозы проходит в течение 10–15 мин и сопровождается образованием МКЦ. Достоверность образования микрокристаллической целлюлозы при описанном способе гидролиза подтверждается данными ИК-спектрофотометрии и рентгеновской дифрактометрии.

В процессе гидролиза, как правило, происходит снижение белизны целлюлозы. Потемнение связано с процессом глубокой деструкции образующихся сахаров, который проходит параллельно с процессом гидролиза. При увеличении жесткости гидролиза (произведение температуры, концентрации кислоты и времени проведения процесса) белизна целлюлозы в некоторых случаях уменьшается на 20–50% по сравнению с исходной. Исследование отбелки опытных образцов показало, что высокая белизна МКЦ может быть легко достигнута с использованием гипохлорита натрия или перекиси водорода.

Разработанный процесс получения МКЦ отличается простотой аппаратурного оформления и малыми расходными нормами сырья, материалов и энергетических ресурсов. В таблице 1 приведены нормы расхода на проведение нового и традиционного процессов получения МКЦ.

Таблица 1. Показатели процесса гидролиза по традиционной и новой технологиям

Как следует из данных табл. 1, новый способ получения МКЦ позволяет значительно сократить затраты сырья, материалов и энергии на производство. В плане экологии процесс также обладает существенными преимуществами по сравнению с традиционной технологией по количеству обезвреживаемых отходов. Процесс гидролиза происходит в течение 15–20 мин при температуре до 50°С, что делает возможным организацию непрерывного процесса с использованием легкого полипропиленового оборудования.

Одним из основных направлений использования МКЦ является фармацевтическая промышленность. К числу основных требований к этому виду МКЦ относятся необходимость соответствия нормативам по белизне, влажности, зольности и содержанию водорастворимых компонентов. Для обеспечения условий прямого прессования продукт также должен обладать хорошей сыпучестью, что в значительной степени определяется формой и гранулометрическим составом частиц, поэтому МКЦ выпускается не только в виде тонкодисперсного порошка, но и в виде мелких гранул с размером частиц 80–250 мкм. Сыпучесть продукта определяется величиной угла естественного откоса при свободном падении продукта на горизонтальную поверхность. Очень хорошим показателем сыпучести считается, если угол естественного откоса менее 30°, хорошим – от 30 до 40°, плохим – более 40°.

Для получения продукта, отвечающего требованиям фармацевтической промышленности, в СПбГЛТУ был выполнен подбор оборудования для грануляции, измельчения и сортировки МКЦ. В табл. 2 приведена характеристика опытных и известных коммерческих препаратов МКЦ разных фирм.

Таблица 2. Свойства микрокристаллической целлюлозы разных производителей

Как свидетельствуют данные, приведенные в таблице, качественные показатели опытных образцов МКЦ, полученные гидролизом целлюлозы с использованием газовоздушных смесей хлористого водорода, не уступают импортным аналогам, а в ряде случаев и превосходят их.

По результатам исследований разработаны технические условия (ТУ) на МКЦ и исходные данные на проектирование опытно-промышленного (мощностью 5 т/мес.) и промышленного производства (150 т/ мес.) МКЦ. Для организации опытнопромышленного производства требуются следующие условия: производственные площади 180 м 2 , персонал – 7 чел., объем инвестиций – 7 млн руб. Расчеты показывают, что срок окупаемости капитальных затрат – менее двух лет.

Для организации промышленного производства МКЦ по новой технологии необходимы: производственные площади около 1500 м 2 и производственный персонал около 40 чел. Объем инвестиций на организацию промышленного производства составляет 100–110 млн руб. Расчетная себестоимость МКЦ для промышленного производства составляет 97 руб./кг. При отпускной цене МКЦ 200 руб./кг (это 70% стоимости импортной МКЦ) срок окупаемости инвестиций составляет менее четырех лет.

Организация производства микрокристаллической целлюлозы по разработанной в СПбГЛТУ инновационной технологии позволит нашей стране уйти от зависимости от импорта в этой сфере и стать поставщиком МКЦ на мировой рынок.

Александр Сизов, канд. техн. наук, доцент каф. химии СПбГЛТУ

Виктор Васильев, канд. техн. наук, вед. инженер каф. ТДиЦКМ СПбГЛТУ

Все, что нужно для ее изготовления:

- вода;

- макулатура;

- пластмассовая ванночка;

- кухонный смеситель;

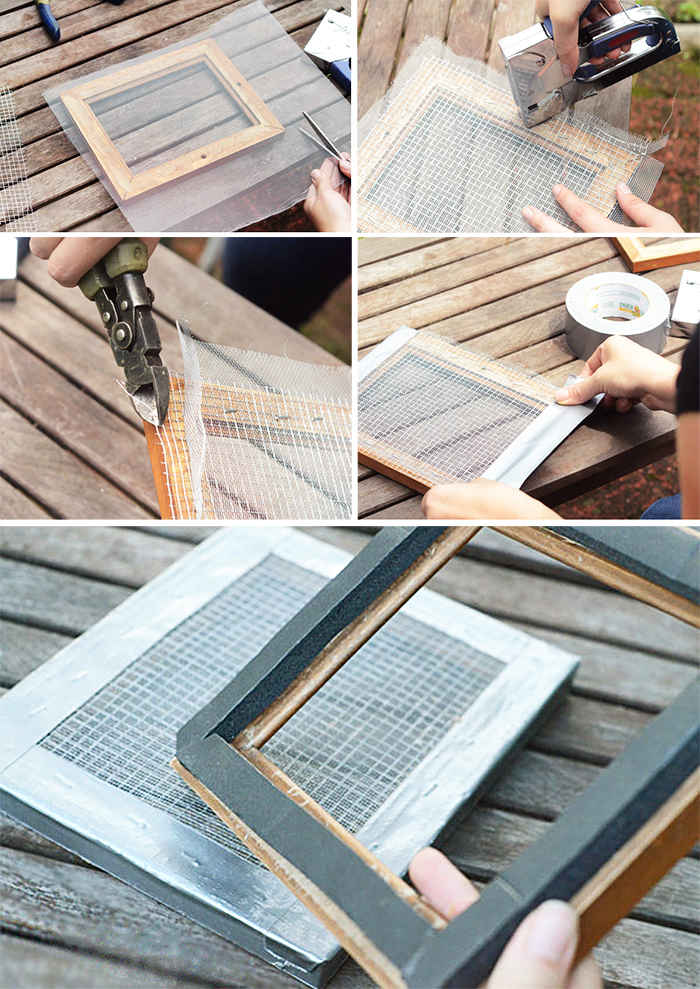

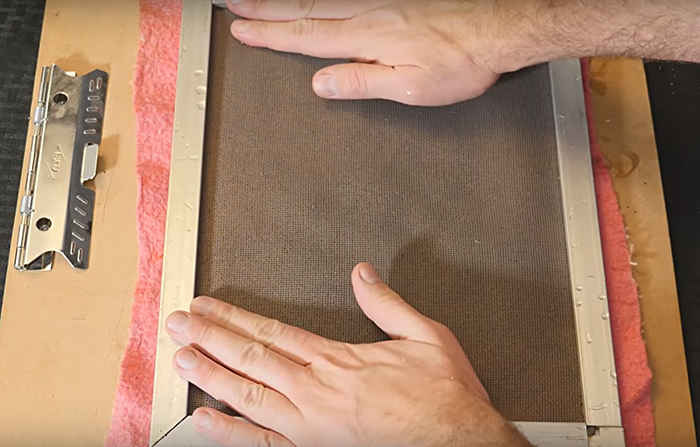

- экран с рамой (смотрите на фото);

- деревянные плиты;

- поролоновая губка;

- полотенца.

Начинаем делать бумагу своими руками в домашних условиях

Пошаговый вариант с фото и видео

ШАГ 1 : Измельчаем бумагу

Разорвите макулатурную бумагу на мелкие части, как показано на фото и замочите ее на ночь в воде. Если использовать теплую воду, то можно обойтись несколькими часами.

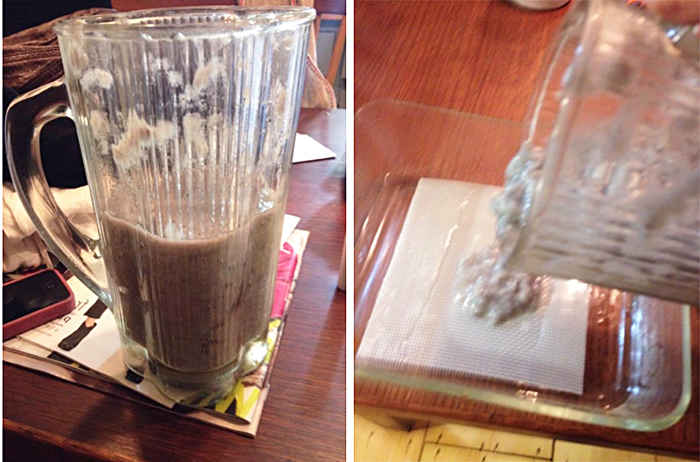

ШАГ 2 : Используем блендер и делаем целлюлозу

Заполните блендер водой и добавьте мокрую бумагу, которую вы сделали, используя инструкцию в шаге №1. Перемешивайте состав и снова добавляйте бумагу, чтобы образовалась целлюлоза.

Внимание! Чем больше в составе целлюлозы, чем толще получится бумага!

ШАГ 3 : Делаем форму листа

- экран с рамой, как показано на следующем фото;

- в раму установите мелкий сетчатый экран;

- используйте ванночку (чан) большого размера.

Формируем форму листа:

Заливаем в чан наше содержимое (целлюлоза + вода). Перемешиваем. Рамой зачерпываем массу со дна и наносим на сетчатый экран, как видно из видео – урока. Встряхиваем форму горизонтальными движениями в разные стороны до формирования формы листа. Затем остановитесь и дайте время, чтобы вода слилась с формы через сетчатый экран.

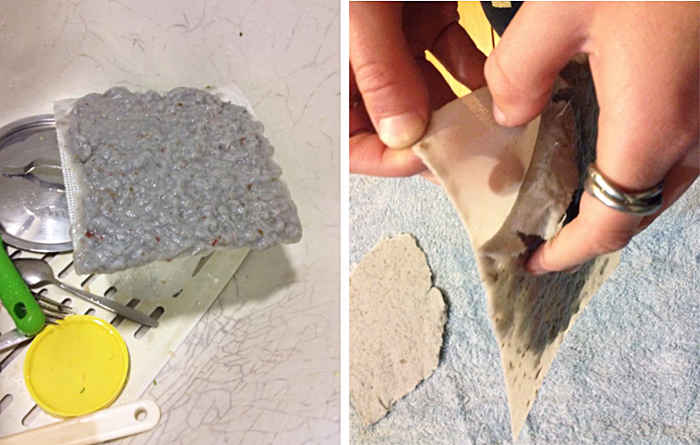

ШАГ 4 : Удаляем влагу

Переносим лист из рамы на абсорбирующую войлочную поверхность для извлечения остатков влаги.

Бумажное изделие промокните губкой, эти вы снимаете остатки влаги. Накройте лист нежным полотенцем. Затем можно использовать валик для раскатки листа.

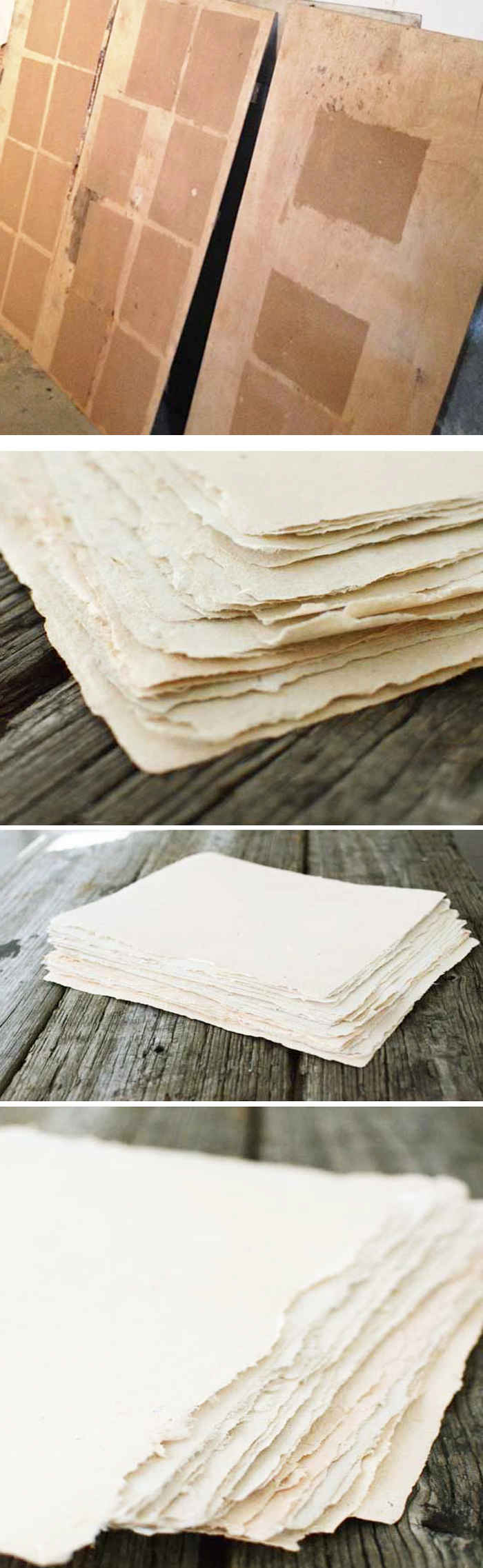

ШАГ 5 : Изделие прессуем

Судя по картинке вы уже догадались, что лист нужно отпрессовать. Используйте деревянные доски и войлочную ткань, как показано на фото, устанавливайте их на твердой (бетонной) поверхности.

ШАГ 6 : Сушка

Используйте большие листы (гладкую фанеру) для размещения и сушки готовых изделий. Время сушки, в зависимости от влажности помещения, – до 3-х дней.

Примечание: если у вас осталась неиспользованная целлюлоза, вы можете ее сохранить. Слейте всю воду, соберите целлюлозу в форму шара и дайте ему высохнуть. Через некоторое время вы можете ее снова разорвать, намочить и заняться производством настоящей бумаги.

Как быстро сделать новую бумагу из старой бумаги самостоятельно?

Пошаговый вариант № 2 с фото

В общем процедура изготовления бумаги в домашних условия очень похожа, только не нужно изобретать и конструировать никаких экранов с рамой. Мы используем для нанесения целлюлозы обычный лист бумаги. Это придаст нашему домашнему производству наибольшее ускорение. Фотографии показывают этот процесс довольно подробно. Изучайте и начинайте.

Как своими руками сделать бумагу из деревянных опилок?

Пошаговое изготовление

Судя по тому, что вы читаете 3-й вариант для производства бумаги в домашних условиях, мы расскажем как сделать бумагу из обычных деревянных опилок. Весь процесс вы увидите по шагам на фотографиях расположенных ниже.

Из чего только не делают бумагу: из крапивы, из хлопка и льна, из травы и водорослей, из ваты и войлока, из обычных листьев и листьев чая. А самое удивительно, что уже научились делать бумагу из камня.

ТРАВЯНАЯ ЦЕЛЛЮЛОЗА / ТЕРМОМЕХАНОХИМИЧЕСКАЯ АКТИВАЦИЯ / ТЕХНОЛОГИЧЕСКАЯ СХЕМА / СОЛОМА ТРАВЯНИСТЫХ РАСТЕНИЙ / HERBACEOUS CELLULOSE / THERMOMECHANOCHEMICAL ACTIVATION / PROCESS FLOW SCHEME / STRAW OF HERBACEOUS PLANTS

Аннотация научной статьи по промышленным биотехнологиям, автор научной работы — Григорьева Н. П., Нугманов О. К., Нусинович Д. С., Сопин В. Ф., Лебедев Н. А.

Исследован способ получения недревесной целлюлозы термомеханохимической активацией на пилотной установке АШБ (аппарат шнековый бучильный). На его основе разработана принципиальная технологическая схема получения травяной целлюлозы (горизонтальное расположение нитки) и технический проект. Разработанная технология применима для получения полуцеллюлозы и целлюлозы из соломы лубяных, злаковых, мятликовых и крестоцветных культур. Приведены физико-химические и физико-механические показатели травяных целлюлоз .

Похожие темы научных работ по промышленным биотехнологиям , автор научной работы — Григорьева Н. П., Нугманов О. К., Нусинович Д. С., Сопин В. Ф., Лебедев Н. А.

Стабилизирующая армирующая добавка на основе травяной целлюлозы для щебеночно-мастичного асфальтобетона

We investigated the method for herbaceous cellulose production by the thermomechanochemical activation in the pilot plant ASHB (screw boiling apparatus). The process flow scheme for the herbaceous cellulose production (horizontal configuration of thread) and the working project were developed based on it. The technology can be used for production of semicellulose and cellulose out of straw of bast crops, grain varieties, bluegrass and cruciferous plants. The physicochemical and physicomechanical characteristics of the herbaceous cellulose are provided.

БИОХИМИЯ И БИОТЕХНОЛОГИЯ

Н. П. Григорьева, О. К. Нугманов, Д. С. Нусинович,

В. Ф. Сопин, Н. А. Лебедев

ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ ТРАВЯНИСТЫХ РАСТЕНИЙ И ЕЕ СВОЙСТВА

Ключевые слова: травяная целлюлоза, термомеханохимическая активация, технологическая схема, солома

Исследован способ получения недревесной целлюлозы термомеханохимической активацией на пилотной установке АШБ (аппарат шнековый бучильный). На его основе разработана принципиальная технологическая схема получения травяной целлюлозы (горизонтальное расположение нитки) и технический проект. Разработанная технология применима для получения полуцеллюлозы и целлюлозы из соломы лубяных, злаковых, мятликовых и крестоцветных культур. Приведены физико-химические и физико-механические показатели травяных целлюлоз.

Key words: herbaceous cellulose, thermomechanochemical activation, process flow scheme, straw of herbaceous plants

We investigated the method for herbaceous cellulose production by the thermomechanochemical activation in the pilot plant ASHB (screw boiling apparatus). The process flow scheme for the herbaceous cellulose production (horizontal configuration of thread) and the working project were developed based on it. The technology can be used for production of semicellulose and cellulose out of straw of bast crops, grain varieties, bluegrass and cruciferous plants. The physicochemical and physicomechanical characteristics of the herbaceous cellulose are provided.

Современный уровень состояния промышленного потенциала развитых стран мира и дальнейший его рост во многом определяется перспективой решения проблемы сырьевого обеспечения.

В последнее время в странах, испытывающих дефицит древесины и избыток растительной биомассы (тростник, бамбук, лен, конопля и т.п.), таких как Китай, Индия, США (южные штаты) и страны Латинской Америки, получили развитие технологии производства травяной целлюлозы. Однако эти технологии [2, 3] в той или иной степени копируют технологии получения древесной целлюлозы со всеми недостатками: периодическая схема производства; гигантский водооборот; большой выход трудноутилизируемых побочных продуктов; высокая энергоемкость технологии, низкий КПД и являются неприемлемыми с экологической точки зрения.

Целью настоящей работы являлась разработка экономически обоснованной, ресурсосберегающей, экологически безопасной технологии получения целлюлозы из различных травяных культур.

Максимальное удешевление производства по сравнению с действующим прототипом -получение древесной целлюлозы и соответственно целевых продуктов обеспечивается как

самим способом изготовления целлюлозы и очистки производственных стоков, так и другими факторами, в том числе местом организации будущего производства и применяемым оборудованием.

На основе лабораторных и опытно-промышленных исследований, представленных в работах [4, 5, 6] разработана принципиальная технологическая схема получения целлюлозы из соломы травянистых растений (лен, рапс, камыш, топинамбур, подсолнечник, мискантус и т.д.).

Рис. 1 - Технологическая схема получения травяной целлюлозы: 1 - кипорыхлитель; 2 -разрыхлитель вертикальный; 3 - конфузорно-диффузорная (КД) воронка; 4 -

пневмотранспорт; 5 - бункер-циклон; 6 - шнековый транспортер; 7 - реактор -накопитель; 8 - реактор; 9 - центрифуга; 10 - смеситель общих партий; 11 - шнековый аппарат для облагораживания; 12 - отбельная башня; 13 - СВЧ- сушилка; 14 - пресс ПЦГ; 15 - упаковочный агрегат; 16 - РПА; 17 - рыхлитель-волчок

Технологический процесс получения травяной целлюлозы (рис. 1) состоит из

следующих основных стадий (горизонтальная схема размещения линии):

1. Подготовка сырья;

2. Щелочная варка;

3. Отжим, промывка;

4. Смешение общих партий;

6. Отжим, промывка;

7. Сушка, прессование и упаковка целлюлозы

8. Транспортировка и хранение готовой продукции.

Целлюлозосодержащее нарезанное сырье в виде сечки из цеха первичной переработки сырья [7] плотноспрессованное в кипы поступает в отделение подготовки сырья. Далее сырье разрыхляют на колковых агрегатах (поз. 1, 2). Через конфузорно-диффузорную воронку (поз. 3) по пневмолинии (поз. 4) сечка поступает в отделение бучения на замачивание щелочным раствором едкого натра. В аппаратах (поз. 5, 6, 7, 8) проводится пропарка сырья, варка при 98100 0С и термомеханохимическая активация бученной биомассы.

Реактор (поз.8) - непрерывно-действующий аппарат совмещает в себе три основные

- бучение (удаление) нецеллюлозных материалов из стебля,

- удаление древесной части стебля (костры);

- измельчение целлюлозного волокна.

Процесс проходит при « 100 0С в течение 20-45 минут. Конструкция аппарата позволяет регулировать время нахождения целлюлозной массы в зоне реакции и степень помола в зависимости от природы и качества исходного сырья. Захватываемый шнеками переработанный материал выводится через разгрузочный патрубок. По завершению термомеханохимической обработки бученную массу перекачивают массонасосом в центрифугу (поз. 9) для удаления избыточной влаги и веществ, растворимых в воде и сорбированных волокном в процессе варки.

Вытесненный отработанный раствор щелочи поступает в емкость для укрепления и повторного (многократного) использования. Вытесненный остаточный щелочной раствор направляется на станцию нейтрализации, после чего повторно используется для промывки. Промытая полуцеллюлозная масса выводится через разгрузочный канал центрифуги и подается с помощью массонасоса в смеситель общих партий (поз. 10), снабженный мешалками. Перемешивание ведут не менее 0,5 часа, после чего при работающих мешалках транспортируют через роторно-пульсационный аппарат (РПА) (поз. 16) и шнековый аппарат (поз. 11) на отбелку в отбельную башню (поз. 12).

Отбелку целлюлозы проводят раствором перекиси водорода с концентрацией 5-10 г/л при температуре 85-95 0С в течение 90 минут. Гидравлический модуль - 1 : (10^20). Далее проводят промывку целлюлозной массы в центрифуге (поз. 9). Промывные воды, разогретые пароструйным подогревателем, повторно используются для промывки целлюлозной массы после щелочной обработки в центрифуге (поз. 9). Промытая целлюлоза с влажностью 32 — 35 % поступает в волчок - разбиватель (поз. 17), где уплотненные части целлюлозы разрыхляются. Разрыхленная целлюлоза ленточным транспортером направляется на сушку.

Сушка целлюлозы осуществляется в микроволновом технологическом комплексе (МВТК) (поз. 13). Для сушки целлюлозы используются частоты 915 и 2450 МГц. Скорость перемещения продукта относительно системы излучателей оптимизирована для повышения однородности обработки в направлении перемещения. Целлюлоза высушивается до остаточной влажности не более 8%. Высушенная травяная целлюлоза направляется в пресс (поз 14), где прессуется в кипы и упаковывается. Вес кип не должен превышать 80 кг.

В соответствии с разработанным технологическим процессом получены опытные образцы целлюлозы [7, 8, 9] со следующими физико-химическими и физико-механическими характеристиками (табл.1), оцененные в соответствии с ГОСТ 595-79 [10], ГОСТ 9105-74 [11] и ГОСТ 31015-2002 [12].

Таблица 1 - Физико-химические и физико-механические показатели целлюлозы из травянистых растений

Наименование показателей Исходное сырье

Лен Рапс Камыш Мискантус

Массовая доля а-целлюлозы, % 91,1 87,6 89,8 85,3

Динамическая вязкость, мПас 18,69 9,15 43,68 26,50

Средняя степень полимеризации 700 480 940 780

Термостойкость при температуре 220 °С по изменению массы при прогреве, %, не более - 7 5,3 6,5 6,9 5,9

Содержание волокон длиной от 0,1 мм до 2,0 мм, %, не менее - 80 81,9 92,1 87,0 88,0

Результаты испытаний показали, что полученную травяную целлюлозу можно использовать в композициях по производству бумаги и картона, в качестве волокнистого материала в стабилизирующих добавках для щебеночно-мастичного асфальтобетона, а также для получения производных целлюлозы, применяемых в нефтехимической и пищевой промышленностях.

Таким образом, разработанная технология, позволяет:

- использовать в качестве исходного целлюлозосодержащего сырья травянистые растения;

- производить основной процесс делигнификации при 90-100 0С и атмосферном давлении;

- отказаться от дорогостоящего автоклавного оборудования на стадии варки и емкостных аппаратов на стадиях сцеживания, промывки и отжима за счет использования непрерывно действующих центрифуг;

- снизить расходно-концентрационные показатели процесса в 2-4 раза;

- отказаться от токсичных хлорпроизводных реагентов на стадии отбелки;

- использовать экономичное микроволновое оборудование на стадии сушки целлюлозной массы вместо энергоемких ленточных, аэрофонтанных и вакуумновибрационных сушилок, требующих фазы подготовки теплоносителя;

- снизить капитальные затраты на единицу производимой продукции в 1,5-2 раза.

2. Непенин, Н.Н. Технология целлюлозы: в 3 т. / Николай Непенин. - М.: Изд-во Лесная промышленность, 1976. Т. 1 : Производство сульфитной целлюлозы. - 624 с.

3. Непенин, Ю.Н. Технология целлюлозы: в 3 т. / Юрий Непенин. - М.: Гослесбумиздат, 1963. Т. 2 : Производство сульфатной целлюлозы. - 936 с.

7. Нугманов, О.К. Способы и технология получения травяной целлюлозы / О.К. Нугманов, Н.П. Григорьева, Н.А. Лебедев // Эфиры целлюлозы и крахмала. Опыт и особенности применения на предприятиях нефтегазового комплекса: Матер. XIII Межд. Науч.-практ. конф. - Владимир, 2009. - С. 79-83.

10. ГОСТ 595-79. Целлюлоза хлопковая. Технические условия. - Введ. 01.07.80. - М.: Изд-во стандартов, 1979. - 14 с.

11. ГОСТ 9105-74. Целлюлоза. Метод определения средней степени полимеризации. - Введ. 01.07.75. - М.: Изд-во стандартов, 1974. - 6 с.

12. ГОСТ 31015-2002. Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные. Технические условия. -Введ. 01.05.03. - М.: МНТКС, 2003. - 32 с.

Одним из продуктов глубокой химической переработки древесины является микрокристаллическая целлюлоза (МКЦ). Она выпускается во многих стра-нах под коммерческими названиями Avicel, Vivapure, MKZ Filtrak, Chemapol, MCC Solka-Floc.

Микрокристаллическая целлюлоза используется в следующих отраслях:

В настоящее время МКЦ в России не производится, вся продукция импортируется. За период 2015–2018 годов объем импорта МКЦ в год составил около 2500 т на общую сумму более 700 млн руб. (при средней цене 280 руб./кг). Импорт МКЦ распределяется следующим образом: Германия – 46%, США – 26%, Индия – 10%, Китай – 8%, другие страны – 10%.

МКЦ, как правило, получают гидролизом хлопковой или древесной целлюлозы минеральными кислотами. Гидролитическое действие проявляется в разрушении гликозидных связей и быстрой деполимеризации макромолекул целлюлозы за счет легкого проникновения кислоты в аморфные части полимера, которые составляют 5–10% массы целлюлозы. Целлюлоза при гидролизе распадается на мелкие фрагменты с высокой степенью кристалличности, после чего доступность гликозидных связей для гидролитического расщепления в плотно упакованных структурах кристаллитов падает и степень полимеризации целлюлозы далее меняется незначительно. Эти особенности продукта гидролиза и послужили основой названия МКЦ – микрокристаллическая целлюлоза или целлюлоза предельной степени полимеризации.

При переработке большинства растительных материалов, ввиду их волокнистой или пористой структуры тепломассообменные процессы в объеме сырья затруднены. Проникновение кислоты в толщу целлюлозы и последующий равномерный нагрев всего объема материала, подвергаемого гидролизации, происходит весьма медленно. Поэтому для создания гомогенных условий при химической переработке растительных материалов процессы проводят только с использованием измельченного сырья в течение длительного времени и в сильно разбавленных суспензиях. Так, для получения МКЦ целлюлозу гидролизуют разбавленными растворами серной или соляной кислоты с концентрацией до 10% при температуре 100–150°С в течение 120–180 мин и при гидромодуле более 10. При гидролизе целлюлоза деполимеризуется и волокна распадаются на мелкие фрагменты, напоминающие по виду порошок. Гидролизованную целлюлозу нейтрализуют, размалывают, отбеливают, промывают и высушивают. Ввиду больших расходов воды, кислоты и энергетических ресурсов существующие способы гидролиза отличаются низкой экономической эффективностью и требуют использования сложного коррозионностойкого оборудования.

В СПбГЛТУ разработаны основы принципиально новой технологии получения микрокристаллической целлюлозы с использованием газовоздушных смесей хлористого водорода. Сущность технологии заключается в том, что при адсорбции хлористого водорода воздушносухой целлюлозой во влаге сырья образуется соляная кислота высокой концентрации, которая обладает гидролизующим действием. Адсорбция хлористого водорода – экзотермический процесс с тепловым коэффициентом сорбции 1512 кДж·кг1. Сорбция сопровождается разогревом всего объема массы, что способствует гидролитическому расщеплению целлюлозы. Исследования показали, что обработка целлюлозы с относительной влажностью 18% газовоздушной смесью хлористого водорода с концентрацией 25% приводит к образованию во влаге сырья соляной кислоты с концентрацией более 40% и разогреву массы до 40–50°С. При этих условиях гидролиз аморфной фракции целлюлозы проходит в течение 10–15 мин и сопровождается образованием МКЦ. Достоверность образования микрокристаллической целлюлозы при описанном способе гидролиза подтверждается данными ИК-спектрофотометрии и рентгеновской дифрактометрии.

В процессе гидролиза, как правило, происходит снижение белизны целлюлозы. Потемнение связано с процессом глубокой деструкции образующихся сахаров, который проходит параллельно с процессом гидролиза. При увеличении жесткости гидролиза (произведение температуры, концентрации кислоты и времени проведения процесса) белизна целлюлозы в некоторых случаях уменьшается на 20–50% по сравнению с исходной. Исследование отбелки опытных образцов показало, что высокая белизна МКЦ может быть легко достигнута с использованием гипохлорита натрия или перекиси водорода.

Разработанный процесс получения МКЦ отличается простотой аппаратурного оформления и малыми расходными нормами сырья, материалов и энергетических ресурсов. В таблице 1 приведены нормы расхода на проведение нового и традиционного процессов получения МКЦ.

Таблица 1. Показатели процесса гидролиза по традиционной и новой технологиям

Как следует из данных табл. 1, новый способ получения МКЦ позволяет значительно сократить затраты сырья, материалов и энергии на производство. В плане экологии процесс также обладает существенными преимуществами по сравнению с традиционной технологией по количеству обезвреживаемых отходов. Процесс гидролиза происходит в течение 15–20 мин при температуре до 50°С, что делает возможным организацию непрерывного процесса с использованием легкого полипропиленового оборудования.

Одним из основных направлений использования МКЦ является фармацевтическая промышленность. К числу основных требований к этому виду МКЦ относятся необходимость соответствия нормативам по белизне, влажности, зольности и содержанию водорастворимых компонентов. Для обеспечения условий прямого прессования продукт также должен обладать хорошей сыпучестью, что в значительной степени определяется формой и гранулометрическим составом частиц, поэтому МКЦ выпускается не только в виде тонкодисперсного порошка, но и в виде мелких гранул с размером частиц 80–250 мкм. Сыпучесть продукта определяется величиной угла естественного откоса при свободном падении продукта на горизонтальную поверхность. Очень хорошим показателем сыпучести считается, если угол естественного откоса менее 30°, хорошим – от 30 до 40°, плохим – более 40°.

Для получения продукта, отвечающего требованиям фармацевтической промышленности, в СПбГЛТУ был выполнен подбор оборудования для грануляции, измельчения и сортировки МКЦ. В табл. 2 приведена характеристика опытных и известных коммерческих препаратов МКЦ разных фирм.

Таблица 2. Свойства микрокристаллической целлюлозы разных производителей

Как свидетельствуют данные, приведенные в таблице, качественные показатели опытных образцов МКЦ, полученные гидролизом целлюлозы с использованием газовоздушных смесей хлористого водорода, не уступают импортным аналогам, а в ряде случаев и превосходят их.

По результатам исследований разработаны технические условия (ТУ) на МКЦ и исходные данные на проектирование опытно-промышленного (мощностью 5 т/мес.) и промышленного производства (150 т/ мес.) МКЦ. Для организации опытнопромышленного производства требуются следующие условия: производственные площади 180 м 2 , персонал – 7 чел., объем инвестиций – 7 млн руб. Расчеты показывают, что срок окупаемости капитальных затрат – менее двух лет.

Для организации промышленного производства МКЦ по новой технологии необходимы: производственные площади около 1500 м 2 и производственный персонал около 40 чел. Объем инвестиций на организацию промышленного производства составляет 100–110 млн руб. Расчетная себестоимость МКЦ для промышленного производства составляет 97 руб./кг. При отпускной цене МКЦ 200 руб./кг (это 70% стоимости импортной МКЦ) срок окупаемости инвестиций составляет менее четырех лет.

Организация производства микрокристаллической целлюлозы по разработанной в СПбГЛТУ инновационной технологии позволит нашей стране уйти от зависимости от импорта в этой сфере и стать поставщиком МКЦ на мировой рынок.

Александр Сизов, канд. техн. наук, доцент каф. химии СПбГЛТУ

Виктор Васильев, канд. техн. наук, вед. инженер каф. ТДиЦКМ СПбГЛТУ

Читайте также: