Ходовой винт своими руками

Обновлено: 03.07.2024

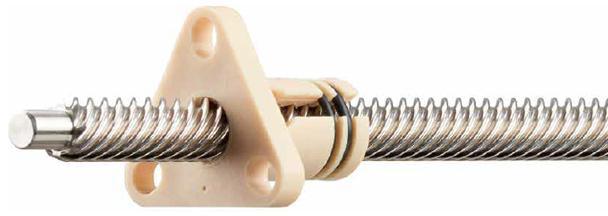

Ходовой винт - это важная деталь, которая используется в качестве преобразователя движения. Он изменяет вращательное движение в поступательно-прямолинейное перемещение. Для этого он снабжается специальной гайкой. Кроме этого, он обеспечивает перемещение с заданной точностью.

Показатели качества винта

Винт, как очень важная деталь, должен соответствовать множеству требований. Для того чтобы его можно было использовать, к примеру, в настольных тисках, он должен подходить по таким параметрам, как: диаметральный размер, точность профиля и точность шага резьбы, соотношение резьбы винта с его опорными шейками, износостойкость, толщина нитки резьбы. Также важно отметить, что в зависимости от степени точности перемещения, которую обеспечивают винты, их можно разделить на несколько классов точности от 0 до 4. К примеру, ходовые винты металлорежущих станков должны соответствовать классу точности от 0 до 3. 4 класс точности не подходит для использования в таком оборудовании.

Материал для заготовки ходового винта

В качестве заготовки для производства винта используют обычный пруток, который отрезается от сортового металла. Однако здесь важно отметить, что к материалу, служащему заготовкой, предъявляются некоторые требования. Металл должен обладать хорошей стойкость к износу, хорошей обрабатываемостью, а также обладать состоянием стабильного равновесия в условиях внутреннего напряжения, которое возникает после обработки. Это очень важно, так как данное свойство поможет избежать деформации ходового винта при его дальнейшем использовании.

Для производства этой детали со средним классом точности (2-й или 3-й), к которой не будут предъявляться требования повышенной устойчивости к температуре, используют сталь А40Г, являющуюся среднеуглеродистой, с добавками серы и стали 45 с дополнением свинца. Такой сплав улучшает возможность обработки винта, а также уменьшает шероховатость поверхности материала.

Профиль винта

Существует три профиля винта, которые используются при производстве ходового винта токарного станка или любого другого. Профиль может быть трапецеидальным, прямоугольным или треугольным. Наиболее распространенным типом считается трапецеидальная резьба. К ее преимуществам можно отнести то, что она выше по точности, чем прямоугольная. Кроме этого, используя разрезную гайку, можно регулировать осевые зазоры трапецеидальным винтом, которые возникают из-за износа оборудования.

Здесь важно также отметить, что нарезание, как и шлифовка трапецеидальной резьбы на винт, гораздо проще, чем прямоугольной. Но при этом нужно понимать, что точностные характеристики прямоугольной резьбы выше, чем у трапецеидальных. Это значит, что если стоит задача создать винт с наилучшей регулировкой по точности, то придется все же нарезать прямоугольную резьбу. Трапецеидальные винты не подходят для проведения очень точных операций.

Обработка винта

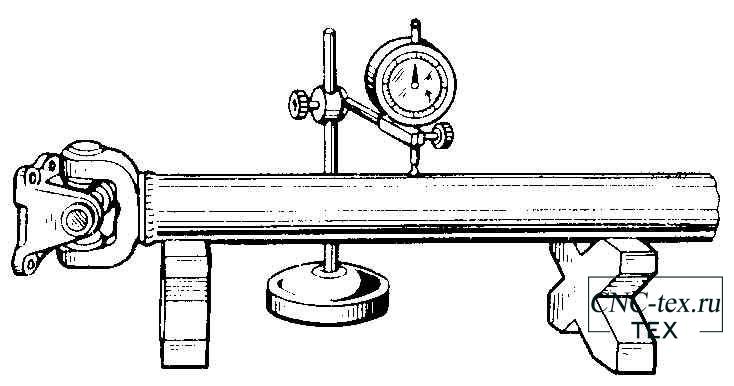

Основными деталями, на которых базируется винт в станке, стали опорные шейки и буртики. Исполнительной поверхностью у винта считается его резьба. Наибольшая точность в настольных тисках и любых других станках, имеющих такой винт, должна быть обеспечена между исполнительной поверхностью детали, а также основной базирующей поверхностью. Технологической базой при производстве ходового винта считается его центровое отверстие. По этой причине, для того чтобы избежать деформации, обработку всех этих поверхностей осуществляют с использованием подвижного люнета. Применение этой детали определяет специфику обработки ходового винта.

Здесь также важно отметить, что винт с разным классом точности, обрабатывается до различных величин. Детали, которые будут принадлежать к 0,1 и 2 классу точности обрабатывают до 5-го квалитета. Винты, принадлежащие к 3-му классу точности, проходят обработку до 6-го квалитета. Винты, относящиеся к 4-й категории, обрабатываются также до 6-го квалитета, но при этом у них имеется поле допуска по наружному диаметру.

Центровка и нарезание резьбы

Для того чтобы получить приемлемого качества винт, необходимо осуществить еще несколько операций. Одной из них стала центровка детали, которая проходит на токарном станке. Ходовой винт, а точнее, заготовка для этой детали центрируется на указанном оборудовании и здесь же ей подрезают торцы. Кроме этого, проводится операция по шлифовке заготовки. Для этого применяют бесцентрошлифовальные или круглошлифовальные станки в центрах. Здесь важно добавить, что шлифовка в центрах осуществляется только для винтов 0,1 и 2 класса точности.

Далее, прежде чем приступить к нарезке резьбы, заготовку необходимо подвергнуть правке. Здесь нужно отметить, что этой операции подвергают только винты с 3-м и 4-м классом точности. После этого их поверхность дополнительно шлифуется. В качестве оборудования для нарезания резьбы на ходовом винте используют токарно-винторезный станок.

Описание гайки винта

Гайка ходового винта предназначается для того, чтобы обеспечить точные установочные перемещения. В некоторых редких случаях их могут производить из такого материала, как антифрикционный чугун. Этот элемент должен обеспечивать постоянное зацепление с витками винта, а также выступать в роли компенсирующей детали. Компенсировать придется зазор, который неизбежно возникнет при износе винта. К примеру, гайки для ходовых винтов, использующихся в токарных станках, изготавливаются сдвоенными. Это необходимо для того, чтобы убрать зазор, который может возникнуть либо вследствие производства и сборки станка, либо в результате износа его деталей.

Особенность винта с гайкой сдвоенного типа в том, что она обладает неподвижной и подвижной частью. Подвижная часть, которая является правой, может перемещаться вдоль оси неподвижной части. Именно это передвижение и будет компенсировать зазор. Производство гайки осуществляется лишь для винтов нулевого, 1-го и 2-го класса точности. Для их изготовления используют оловянистую бронзу.

Из чего изготавливают гайки и их износ?

Наиболее распространенными материалами для производства этого вида деталей стали алюминиево-железистые бронзы, по нормам станкостроения МТ 31-2. Кроме этого материала, может также использоваться антифрикционный чугун, как заменитель для неответственных винтовых передач.

Здесь важно добавить, что гайка изнашивается намного быстрее, чем непосредственно ходовой винт. Для этого есть несколько причин:

- резьба гайки плохо защищена от любого вида загрязнений, а также ее довольно трудно очищать от этих ненужных элементов;

- часто случается так, что этот элемент изначально плохо смазывается и это сильно сказывается на сроке службы;

- при зацеплении гайки с винтом получается так, что у второго элемента работают одновременно все витки, а вот у винта лишь те, что находятся в сцепке с гайкой.

По этим причинам винты с гайкой должны проверяться чаще, поскольку износ гайки наступает довольно быстро.

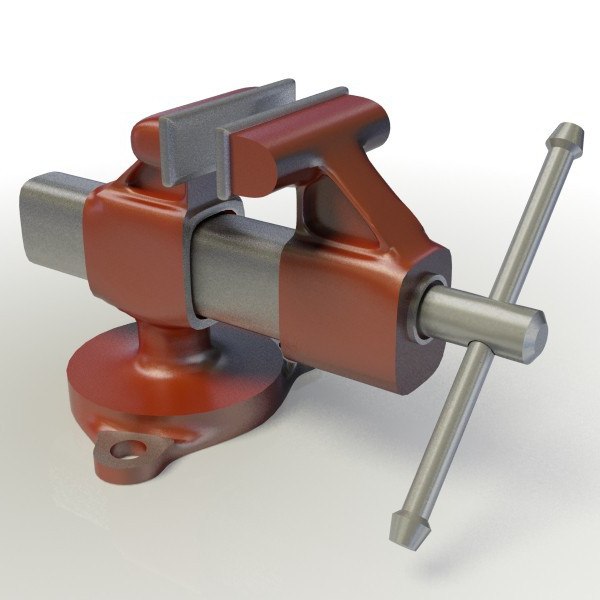

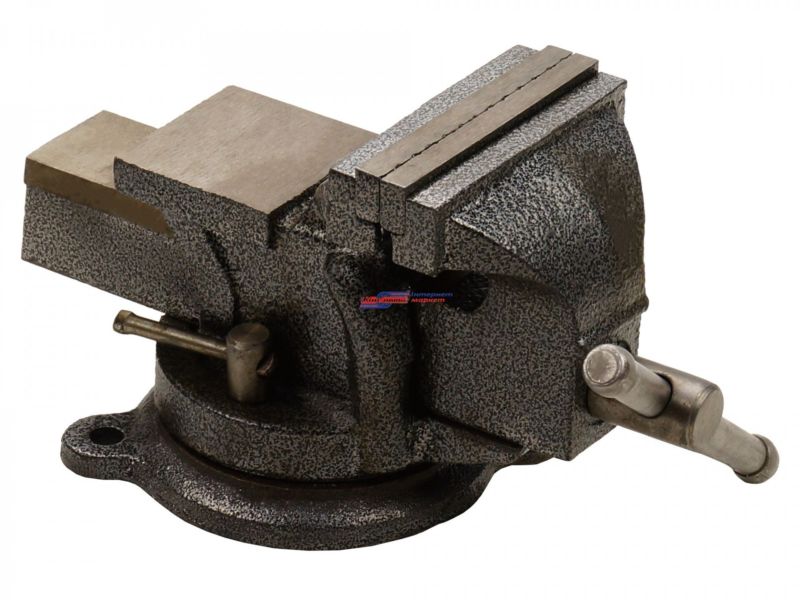

Тиски – это необходимое оборудование, которое должно быть в каждой мастерской. Без них сложно обойтись в разных аспектах работы. Так как тиски являются устанавливаемым инструментом, то нет необходимости располагать их на верстаке в мастерской или гараже, их можно установить и дома, например на табуретку.

Разновидности и назначение тисков

При изготовлении какой-либо детали или же её доработки, её положение нужно крепко зафиксировать. Для этого и необходимы тиски.

Выбор характеристик и размеров основывается на знании того, какие работы и каким инструментом будут проводиться.

Тиски состоят из таких основных элементов как:

- винт ходовой части;

- рукоятка;

- неподвижная и подвижная губка;

- опорная плита.

Помимо перечисленных деталей, тески необходимо хорошо зафиксировать к поверхности.

Крепление тисков может быть винтовым, постоянным и на присосках.

Тиски бывают для разных видов работ, а именно:

- слесарные;

- столярные;

- для станка.

А теперь разберёмся по подробней, чем же они отличаются?

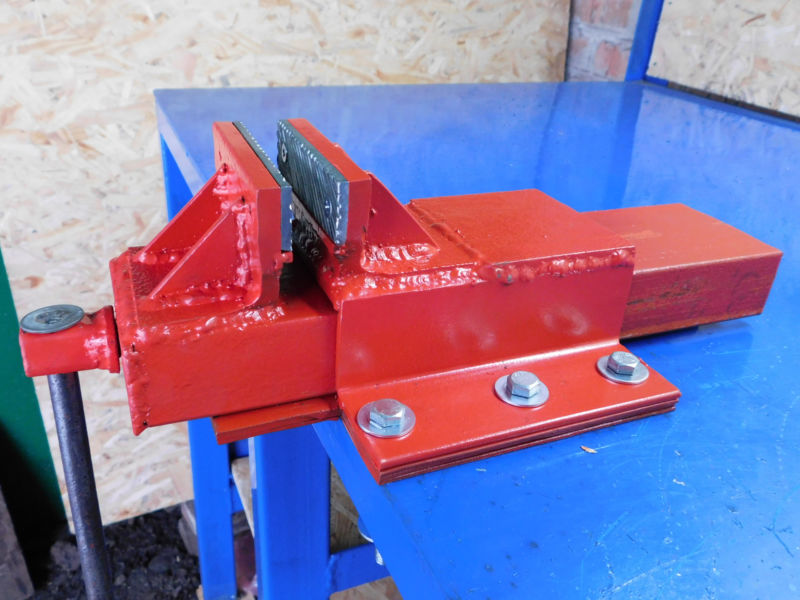

Слесарные

Подобного вида тиски крепятся к столу болтами в основании. Они широко распространены, по сравнению с другими видами.

Столярные

Данного вида верстачные тиски могут быть изготовлены как из стали, так и из дерева.

Они закрепляются к столу снизу, а также имеют направляющие, между которыми расположен ходовой винт.

Гладкие губки тисков имеют большую площадь поверхности. На них устанавливают деревянные или резиновые накладки, это помогает уберечь губки от повреждений, возникающих в процессе обработке материала.

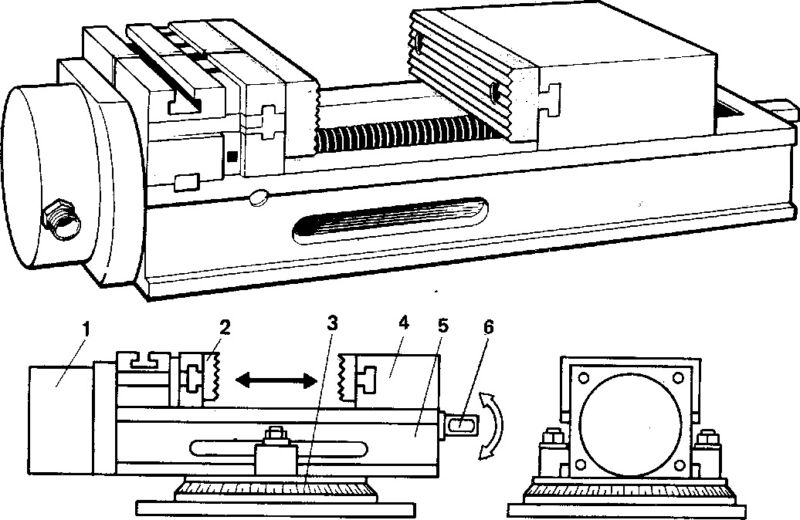

Для станка

Их используют в процессе работы с разными станками. У тисков в основании присутствует два продолговатых выреза (паза), предназначенных для фиксации к рабочей области станка (столу).

Также они выполняют роль регулировки положения фиксируемого материала относительно рабочей зоны по горизонтальной плоскости.

Классические самодельные тиски: пошаговая инструкция

Стандартный вариант в данном случае выполняется из стали.

Их конструкция до боли проста. Она включает в себя:

- стальная пластина (не меньше 3-х мм);

- швеллер наружный и внутренний (120 и 100 мм.);

- стальные уши;

- два токарных резца;

- отрезок от арматуры;

- пара гаек;

- винт подходящего диаметра;

- две одинакового калибра шайбы, с ходовым винтом;

- винтовая трапецеидальная пара 335 мм;

- толстая пластина.

- На противоположных сторонах пластины, отделяем ходовой винт шайбами.

- Привариваем к шайбе винтовую резьбу.

- Далее закрепляем её стопорным кольцом.

- К рукоятке привариваем гайку с одной стороны.

- На одном уровне, привариваем к пластине гайку, со швеллером от винтов.

- Обрабатываем швеллер напильником, чтобы ход движения был легче.

- К ушкам сделанным из резцов привариваем губы.

- Устанавливаем губки на своё место, после того как будет вкручен ходовой винт.

Тиски своими руками из различных материалов

Деревянные

- На двух концах фанеры, отсчитываем 10 сантиметров. Находим центр и отмечаем.

- Закрепим брус с фанерой струбциной. Сверлим насквозь проёмы (подбираемое сверло должно быть на два миллиметра толще подобранных шпилек).

- Сверлим под саморезы 2 отверстия с каждой стороны, а также 2 посередине. Снимаем фаску в отверстиях 12 мм сверлом (прячем шляпки).

- Проделаем отверстия в верстаке, с трафаретом в виде отверстий в фанере. С другой стороны стола, забиваем гайки М10.

- Возьмём не крупный отрезок фанеры, отметим центры для будущих рукояток. Отмечаем две большие шайбы, а после, рисуем ещё два, но на два сантиметра в диаметре меньше.

- Сверлим в центрах отмеченных шайб коронкой с центровкой, после, зашкуриваем неровности.

- В шайбах поменьше увеличиваем центральное отверстие до 12 мм. А в шайбах побольше, снимаем фаску отверстий сверлом Форстнера на 22, для сокрытия гаек.

- Забивные устанавливаем в шайбы поменьше. Закручиваем шпильки на одном уровне со шляпкой гайки.

- Скрепите полученные заготовки струбциной к любой поверхности. По границе резьбы в шляпках забивных, сделайте проёмы вглубь на один сантиметр, диаметром в один миллиметр. Затем, засуньте кусочки проволоки в отверстия.

- Дальше склейте небольшие шайбы с большими, плотно скрепив струбцинами. Проделайте два отверстия с каждой стороны шпильки сверлом на 3 мм (1 см вглубь). Установите шпильки в брусок и закрутите их к основе, закреплённой на верстаке.

Из швеллера

За основу тисков возьмём швеллер:

- Срезаем его боковые стенки, т.к. слишком высокие. С двух сторон на одинаковом расстоянии отмечаем центр и сверлим коронкой по металлу.

- Затем болгаркой делаем параллельные широкие вырезы с расстоянием равным ширине отверстия.

- На полки швеллера примеряем уголки равные его длине и проделываем 3 отверстия для крепления. В них нарезаем резьбу. Прикручиваем уголки болтами.

- На передней и задней части швеллера устанавливаются уголки. Один уголок будет выступать в качестве упора для винта, а второй – неподвижная губка.

- Упор для винта усиливаем отрезанной полоской полки. Соединив уголок и полку, сверлим отверстие под винт и нарезам резьбу.

- Подвижная губка выполняется, как и упор для винта. Ограничитель выполнен из 2 полос металла с отверстиями под болты. Одна из них – направляющая подвижной губки, а вторая – массивный ограничитель, удерживающий конструкцию снизу основания.

- Винт тисков в этой конструкции – шпилька с резьбой из стали. На одном конце делается проточка для стопора, а на втором – накручивается гайка, которая просверливается вместе со шпилькой. Туда вставляется ручка.

Благодаря ещё одной полоске из полки швеллера, вытачивается стопор под проточку на шпильке, в котором проделываются два проёма под болты. Шпильку закручивают на упор, а после, сцепляют со стопором, который соединяют с подвижной губкой.

Из металла

При создании прижимных губок задействуют отрезки плоского напильника. Их приваривают на обрезки профильной трубы такого же размера:

- На куске листовой стали рисуется прямоугольник, который впоследствии вырезается – так изготавливается подошва. Её ширина равна длине губ, а длинна – на 10 см больше желаемой ширины зажима.

- Одну из губ выставляют на край подошвы, а затем сваривают их. После, в центре основания выполняется осевой вырез, ширина которого равна 11 мм. Он начинается от приваренной губки, а заканчивается в 10 см от расположенного напротив края.

- В нижней части незадействованной губы проделывается отверстие по центру (сквозь одну стенку). После чего, под основанием, в 11 мм канал устанавливается шайба и болт, который внедряется в отверстие губки. Необходимо аккуратно наживить шайбу с гайкой на болт внутри профиля, слегка накрутив.

- У противоположного края от неподвижной губки, приваривается удлинённая гайка напротив выреза. Под неё необходимо подставить что-то, чтобы поднять её центр на половину ширины профиля. На гайку накручивается продолговатая шпилька, противоположно которой, по центру движущейся губы создаётся отверстие 12 мм. Она вставляется в него, после чего, внутри профиля накручивается 2 гайки.

- Как только губки тисков будут стянуты, можно отсечь излишек шпильки. На её край накручивается, а затем сваривается забивная гайка.

- Ну а дальше, торцевой частью свариваются гайки М12. В них вставляются остатки шпильки. На них накручиваются забивные гайки.

Для придания прочности конструкции, на её подошву у длинных сторон необходимо приварить отрезки профильной трубы.

Наконец, можно прикрутить инструмент к рабочему столу.

Из домкрата

В качестве механизма зажимания был взят домкрат:

- Основой тисков станет швеллер, от которого необходимо отрезать подходящую по длине заготовку. На нём начертим и создадим с помощью инструментов паз.

- От листа толстого металла необходимо отрезать кусок, на котором будут просверлены отверстия для крепежа. Приварим его к торцу швеллера.

- Кусочек уголка приварим к раме, чтобы домкрат смог опираться на него. Свариваем недвижимую губу, сделанную из части швеллера.

- Надеваем втулки и варим две направляющие между недвижимой губкой тисков и уголком для опоры. Втулки свариваем с полосой из металла, к которой вскоре будет приварена подвижная губка.

- К движущейся площадке прикрепляем пару пружин, которые будут возвращать подвижную губку, а после монтируем домкрат.

- Изготавливаем для губок накладки из дерева или металла. Устанавливаем рычаг, приводящий в действие домкрат. А две стороны рамы свариваем с уголками для фиксации тисков к столу.

Подведём итоги, в этой статье мы узнали о назначении тисков, их видов и даже как изготовить их своими руками. Для их создания не обязательно иметь сварочный аппарат, но всё же желательно конструировать их в мастерской или гараже (иначе дома будет полный кавардак). Надеюсь, вам понравилась статья.

Каждый мужчина, кто выполнял слесарные, столярные, сверлильные работы, обрабатывал вручную металлические и деревянные изделия, наверняка использовал тиски. Значит, он знает, какую важную роль играет ходовой винт. Заготовка для этого технологического приспособления изготавливается из стали и дорабатывается на токарном станке. В конечном итоге получается изделие с необходимыми размерами.

Особенности

Надежный, прочный винт для тисков изготовить в домашних условиях без сложного оборудования фактически невозможно. Даже в случае, если на руках будет заготовка, потребуется токарный станок, инструменты, резцы для обработки деталей и нарезки резьбы требуемых параметров. Поэтому если в тисках для столярных, слесарных, верстачных работ по какой-либо причине сломался ходовой винт, придется искать ему замену или заказывать у токаря новый.

Устройство тисков для выполнения работ по дереву, металлу сводится, по сути, к двум ключевым элементам – станине, на которой установлена неподвижная губка, и подвижной части, где располагается вторая зажимная губка. Поступательно-прямолинейное перемещение второго компонента с заданной точностью обеспечивается именно за счет ходового винта, имеющего ручку для удобства и облегчения прилагаемого усилия при фиксации обрабатываемой детали в губках. Благодаря такой конструктивной особенности между губками инструмента можно зажимать детали разного размера.

Правда, размер деталей имеет свои ограничения, что зависит от максимального расстояния, которое задано в конструкции той или иной модели тисков.

Сами тиски подразделяются по следующим факторам:

- по типу приводного механизма;

- по способу зажатия заготовки;

- по форме исполнения.

Они бывают крестовыми, глобусными, шаровыми. Однако какими бы они ни выпускались, в каждой модели присутствует винтовая пара, представляющая собой ходовую гайку, накручивающуюся на центральный болт (или шпильку) при его вращении, в результате чего происходит процесс продольного перемещения подвижной части тисков. Центральная резьбовая шпилька, таким образом, объединяет основные части устройства.

Мужчины, которым приходилось сталкиваться с работой за тисками, наверняка обращали внимание на профиль. Используемая трапецеидальная резьба обладает многими преимуществами по сравнению с метрической и дюймовой. Такая шпилька устойчива к повышенным нагрузкам, истиранию в процессе эксплуатации. Однако и к материалу для изготовления ходового винта предъявляются не менее жесткие требования.

Винтовая пара изготавливается по среднему классу точности. При производстве используется низкоуглеродистая сталь А-40Г или 45 сталь. Эти сплавы легко поддаются обработке, в результате которой можно достичь низких показателей шероховатости, высокой точности профиля и шага резьбы.

Готовая продукция обладает требуемыми характеристиками, обеспечивающими надлежащее качество изделий.

Ходовые винты для тисков бывают:

- с быстрозажимным механизмом;

- с двумя направляющими к деревянным верстакам;

- с упором;

- специальные – для изготовления Г-образных тисков.

В системе, где присутствуют гайка, винт и стойка, основным звеном считается именно винт. Он вращается в подшипнике и имеет гладкую шейку. Такой винт не перемещается, а образует вращательную пару.

Во вращательной паре реализовано преобразование вращательного движения в поступательное. Когда винт проворачивается, ползун, являющийся частью механизма, перемещается согласно шагу резьбы. Кроме того, существуют и другие конструкционные решения, например, тиски с перемещающимся винтом.

Как сделать?

Если нет возможности приобрести готовое изделие, то слесарю, столяру или домашнему мастеру придется заказывать ходовой винт у станочников. В другом случае, когда имеется доступ к токарному станку, можно изготовить деталь самостоятельно. В этом примере, кроме станка, потребуются такие материалы и инструменты:

- заготовка (можно взять из стали 45);

- резцы (подрезной, резьбовой);

- резьбовые шаблоны;

- штангенциркуль;

- наждачная бумага для достижения минимальных значений шероховатости.

А также необходимо найти чертеж ходового винта и внимательно ознакомиться с техническими параметрами. Если винт изготавливается под определенные тиски, узнать диаметр и шаг резьбы, чтобы не ошибиться.

Изготовление детали производится в следующем порядке.

- Зажать заготовку в патрон токарного станка.

- Заторцевать заготовку с двух сторон и проточить под шейку по необходимым размерам.

- Выполнить центровку детали.

- Перевернуть и зажать с обработанной стороны, поджать центром;

- Проточить на требуемую длину.

- Последний шаг – нарезать резьбу.

Сделать ходовой винт при наличии необходимого оборудования и инструментов несложно. Основное правило – уметь пользоваться токарным станком и затачивать резцы. И, конечно, нужно знать, как работать со штангенциркулем и другими приспособлениями токаря.

О том, как сделать винт для тисков, смотрите далее.

Винтовой зажим в тисках считается надежным способом крепления обрабатываемых деталей. Недостаток конструкции проявляется в многократных вращательных движениях зажимной рукоятки для смены сильно различающихся по размеру деталей. В статье описан способ самостоятельного изготовления тисков с быстрозажимным винтовым механизмом, лишенным указанного недостатка.

Инструмент, оборудование, материалы

- углошлифовальная машинка (болгарка);

- настольный сверлильный станок, сверла по металлу;

- сварочный инвертор;

- бормашинка с отрезной фрезой;

- гидравлический пресс или домкрат;

- слесарные тиски;

- измерительный инструмент.

- стальные пластины толщиной 4-6, 20-25 мм;

- отрезок квадратной профильной трубы;

- шпилька резьбовая 350-400 мм диаметром 12-16 мм;

- отходы железных прутков диаметром 10-30 мм;

- болты, гайки, шайбы.

Указанные размеры являются справочными, подходящий металл подбирают исходя из нужных габаритов тисков.

Пошаговая инструкция: как своими руками изготовить уникальные тиски

Рабочие части будущих тисков производятся раздельно, затем конструкция собирается, проверяется в работе и окрашивается.

Быстрозажимной механизм

Из металлического бруска и удлиненной гайки при помощи болгарки, сварочного инвертора изготавливают верхнюю и нижнюю части зажимного устройства.

Для этого берем стальной прямоугольник, сверли в нем отверстие по диаметру шпильки.

Разрезаем по середине отверстия.

Гайку так же разрезаем вдоль.

Собираем узел как на фото. На основание одной части бруска укладываем шпильку. Сверху гайку и вторую часть бруска со смещением в сторону.

Привариваем половинку гайки к половинке бруска.

Приварка оси крепления верхней части, боковых пластин завершают сборку узла.

Далее сверлим отверстие и устанавливаем штифт.

Соединив шпильку с узлом скольжения и фиксации, проверяют работоспособность зажимного механизма. Зажим на опорной металлической плите фиксируют сваркой. К верхней подвижной части приваривают болт с гайкой, который послужит рычагом отключения фиксации.

Профильная направляющая

Нижнюю стенку квадратной трубы обрезают болгаркой: с одной стороны, примерно, на две трети длины, с другой – на одну десятую часть.

В верхней стенке вырезают паз для рычага фиксации зажима. Острые кромки обрабатывают абразивным инструментом.

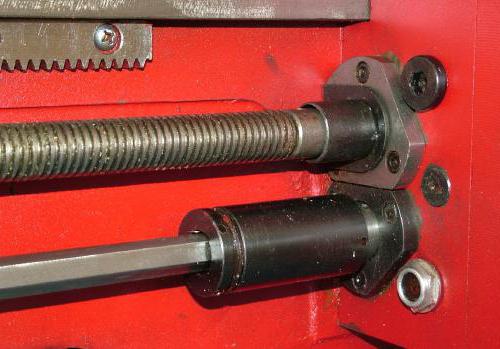

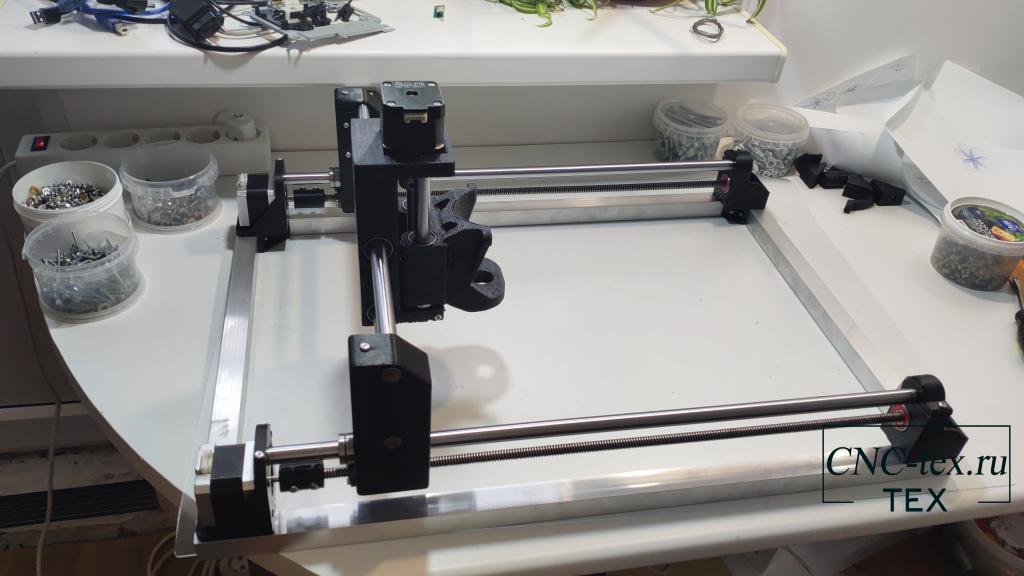

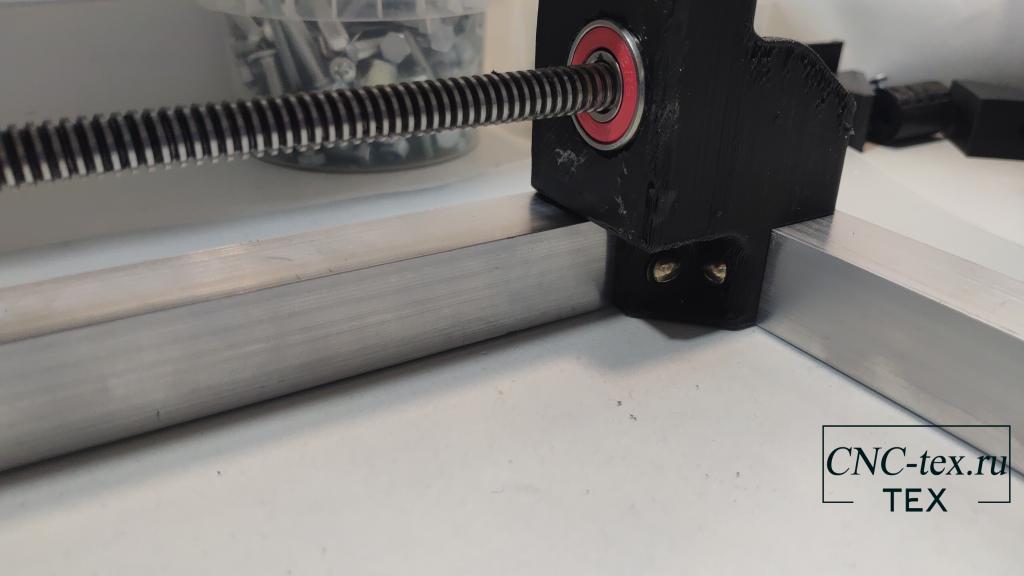

Собираю новый ЧПУ фрезерный станок. Подробнее расскажу про него в отдельной статье. Вот так он выглядит на данный момент.

Комплектующие покупаю в Китае. Для перемещения по осям купил:

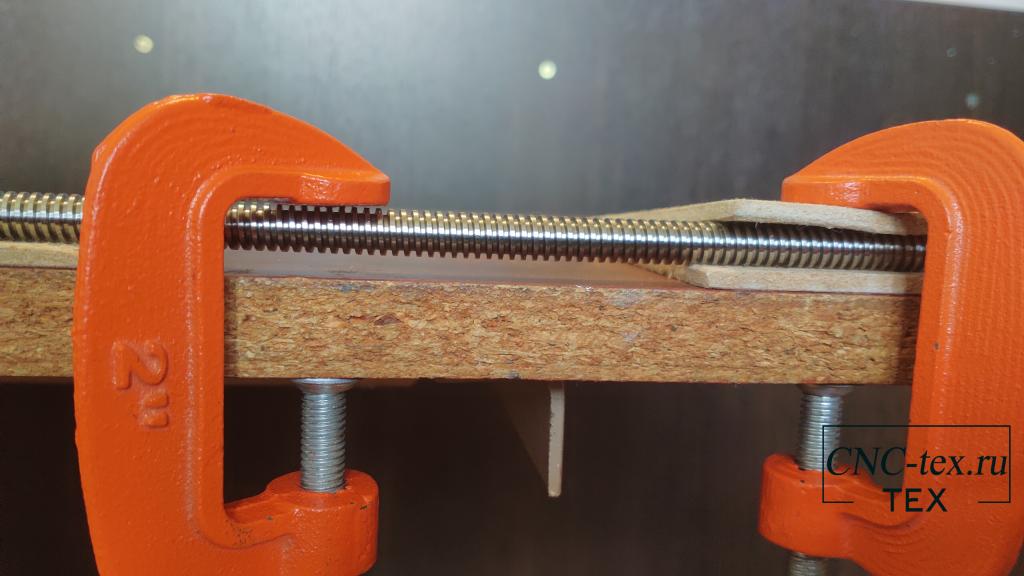

Заказывал все ходовые винты с шагом 2 мм. Но Китайцы любят положить что-нибудь не то. Но так как эта их ошибка, мне вернули 15 % от стоимости. Но, как ни странно, ходовые винты с шагом 1 мм. гораздо качественнее.

При первом запуски обнаружил следующую проблему. Один двигатель по оси Y закусывает. Визуально винты с шагом 2 мм. немного гнутые, но при установке на ЧПУ станок видно, как они изогнуты. Причем изогнуты в нескольких местах и в разных плоскостях.

На фото не видно изгибов, так же и визуально не сильно заметно что они гнутые. Но на видео четко видно, как они ходят при вращении.

При перемещении, на скорости 500 мм./мин. гнутый винт закусывает. Данная ситуация пагубно скажется на скорости обработки, поэтому ее нужно решать.

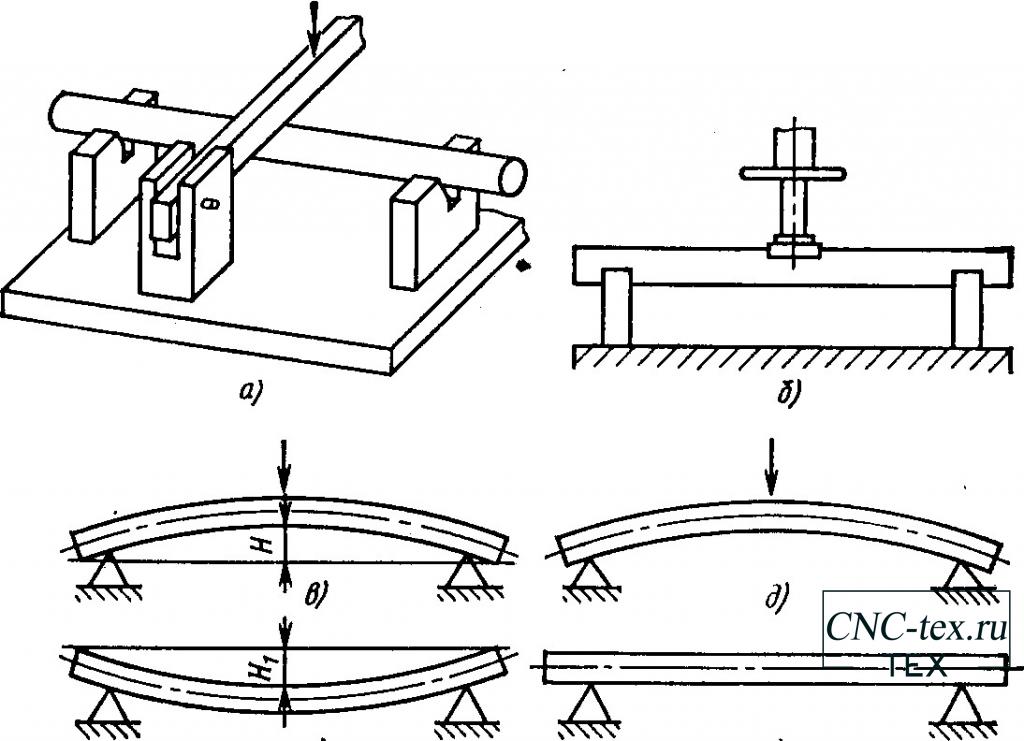

Что предлагают в интернет по выравниванию ходового винта для ЧПУ.

Как я правил ходовой винт в домашних условиях.

Затем беру 2 струбцины. По идее нужно 3, но я справился и с двумя струбцинами. Конечно, изначально хотел сходить за третьей, но потом понял, что один край должен быть свободный, чтобы не получилось, что при исправлении в одном месте, добавлю других изгибов в месте жесткой фиксации вала. Желательно чтобы 1 край был свободный. Но на подкладке той же толщины, что и зажатый край.

И начинаем постепенно прожимать вал. По всей длине изгиба. Но нужно быть осторожным, чтобы не сделать изгиб в обратную сторону. Для этого я сперва немного прожимал вам струбциной и после чего смотрел результат. И потом увеличивал прижим. Когда вал становился более ровным, переходил к другому изгибу.

Идеально выровнять не удалось. Но при этом закусывать престало. Проверил работоспособность на скорости 800. Полет нормальный. Но при 1000 все равно закусывает. Но вал еще не смазывал. Также, при работе вал немного притрется и работать будет гораздо лучше.

Что получилось расскажу в статье про самодельный ЧПУ фрезерный станок. Поэтому не забывайте добавлять сайт в закладки и делиться статьей с друзьями в соц. сетях.

Понравился проект Выравнивание ходового винта ЧПУ в домашних условиях? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

Читайте также: