Фторопласт своими руками

Обновлено: 07.07.2024

В автокомпрессоре износилось и стёрлось уплотнительное пластиковое кольцо на поршне,перестал давление давать.

Остатки кольца еле выковырял,а чем заменить-то и не знаю. :(

Слышал,это фторопласт.

Где можно найти,подскажите?

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Не в курсе ) Там есть кольца и сальники, большая линейка размеров и видов. Взять образец с собой или размеры снять - подберут.

Т.к. тема является архивной.

www.smsnn52.ru/komplektuyushchie-dlya-gidrotsilindrov

мне кажется, чёрты лысого найдут. точнее, уплотнитель для него. :-D

у меня в перфораторе тоже что-то порвано, давно уже. но там что-то "не ходовое" было. выкинул уже. :(

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Так там вообще не кольцо как таковое, а скорее отрезок конусной трубки должен быть, судя по конструкции поршня. Я б вообще попробовал целиком выточить поршень из того материала, который понравится. С конусной выборкой внутри.

Только втулку бронзовую надо вклеить для пальца.

До кучи фторопласт еще и неупругий, непонятно как его на поршень впендюрить.

Т.к. тема является архивной.

кяп,"конусная трубка " получится сама,если кольцо будет бОльшего Д,чем просвет цилиндра,просто края загнутся (скорее в сторону шатуна).

Тут виден конструктивный дефект: даже при норм. кольце поршень неминуемо начинает перекашиваться в цилиндре и скоблить юбкой(ниж.частью) по стенке цилиндра.

Поэтому -"по хорошему" надо или второе кольцо поставить(ниже) или вовсе сделать "кольцо" из отрезка трубки,чтобы стачивался пластик,а не металл.

Выработка на юбке поршня уже видна,и кстати,на противоположном краю верхней части-следствие этого перекоса.

Т.к. тема является архивной.

Т.к. тема является архивной.

вроде бы нет,всё же поршень мягче,типа дюраля.

Но любой поршень в любом цилиндре рано или поздно из круга овал сделает.особенно если перекашивается

Т.к. тема является архивной.

Т.к. тема является архивной.

тут более грамотная конструкция и как следствие более долговечная.М.б. попытаюсь что-то такое и на своём сочинить,хотя ещё не знаю как.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Не, не так.

Возможность у токаря выточить что либо для себя, на рабочем оборудовании, стремится к нулю.

А дома у себя станок поставить не каждый может и захочет.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

выкинь эту хрень и купи другую)))

все они одноразовые

ремонт выйдет дороже нового учитывая трудозатраты

а результат тебя не порадует.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

Т.к. тема является архивной.

м.б. разрежу и попробую "развести",чтобы на поршень натянуть,а после склею по разрезу..

Пока буду пластик искать,он всё же потехнологичнее (дома на коленке) будет )

Т.к. тема является архивной.

Не вздумайте этой хренью заниматься.

Во-первых вы не сможете его развести. Из-за отсутствия необходимой упругости у текстолита.

Во вторых, разрезанное кольцо в пазу, обладающее упругостью - прилегает к стенкам цилиндра. Позволяя создавать компрессию. А маленькая щель в месте разреза не даст давлению быстро теряться. Служа гидравлическим жиклёром для сжимаемого газа. Склеив кольцо, которое вы даже если и сможете надеть - вы почти что гарантируете неплотное прилегание кольца к стенкам цилиндра. что гарантирует отсутствие главного функционала - способности создавать давление.

В-третьих, подпружиненное кольцо, по мере износа лишь незначительно увеличивает ширину разреза. В то время, как целиковое кольцо гарантировано будет изнашиваться по стороне, где у поршня расположены юбки. Особенно рабочая юбка, которая прижимается к цилиндру на такте сжатия. Вы снова моментально потеряете компрессию.

Неужели так сложно обратиться в автомагазин и заказать кольцо к вашему компрессору, если они существуют вообще в природе, как запчасть?

Или выходить на производителя компрессора чтобы задать вопрос о том, где взять кольцо.

Но судя по вашей информации об отсутствии смазки - конструкция действительно одноразовая. И не может стоить дороже потерянного времени на поиск пластикового кольца для ремонта.

Любой другой нормальный компрессор обязательно имеет систему смазки. Литолом (советский велокачок с алюминиевым цилиндром и кожаным поршнем) или автолом.

Если конструкция подразумевает исключительно смазку пластиком кольца - она априори одноразовая и не может стоить дорого.

Т.к. тема является архивной.

Esik писал(а)

обратиться в автомагазин и заказать кольцо к вашему компрессору, если они существуют вообще в природе, как запчасть?

Мало того,что таких з\ч не существует,так ещё и каждый производитель кмк делает всё по своим стандартам=и даже диаметры цилиндров у всех разные.По крайней мере,я в инете даже упоминаний на возможность ремонта бытовых а\компрессоров не встречал.Вернее,некоторые описывают ремонт электрич. части-т.е. моторчика,проводки,выключателя.А про "гидравлическую часть" вапще вакуум.Текстолит-это из учебника по пром.компрессорам и там же упомянуто,что он хорошо притирается и вымоченный в масле держит ХЗ скока атмосфер и ХЗ скока моточасов. )

Esik писал(а)

Или выходить на производителя компрессора чтобы задать вопрос о том, где взять кольцо.

Но судя по вашей информации об отсутствии смазки - конструкция действительно одноразовая. И не может стоить дороже потерянного времени на поиск пластикового кольца для ремонта.

в Китай писать? так мы иероглифам не обучены ))

.

Лично у меня-3 (три) уже нерабочих а\компрессора.И по нынешним ценам как-то ломает ещё 2-3 тыр выбрасывать ради копеечной детали. Добро бы руки из жо. не из того места росли или ума разобраться не хватало,как например в перепрограммировании компутера )),но при наличии и рук ,времени и маломальского понимания чё-куда втыкается ,зачем и т.д.-как-то обидно ,чай не девушка и не "жертва ЕГЭ" )),всё же два капремонта ДВС на счету имею )

А по делу-не очень понял ваши возражения,что куда будет упираться и что "маленькая щель в месте разреза не даст давлению быстро теряться. Служа гидравлическим жиклёром для сжимаемого газа. Склеив кольцо, которое вы даже если и сможете надеть - вы почти что гарантируете неплотное прилегание кольца к стенкам цилиндра. что гарантирует отсутствие главного функционала - способности создавать давление. "?

Т.к. тема является архивной.

Тогда странно, что не понимаете.

Разрез необходим для того, чтобы чугунное кольцо поршня пружинило, плотно прилегая к стенкам цилиндра.

Кроме того, его величина позволяет взять обжимку и утопить кольцо в пазу поршня. Как раз для того, чтобы иметь возможность вставить поршень с кольцами внутрь цилиндра. Не перекашивая и не задирая его поверхности. Что неизбежно, как следствие, при сборке с меньшими зазорами.

Ширина разреза невелика. И для газов служит естественным жиклёром (узким местом, разграничивающим гидравлический поток на разные по величине давления).

В случае целикового кольца оно будет или перекашиваться, не давая поршню нормально ходить и интенсивно изнашивая детали, или иметь зазор между кольцом и цилиндром недостаточный, чтобы создать давление.

С промышленными компрессорами с текстолитовыми кольцами дел не имел.

Но имею квалификацию инженера-механика со специализацией "двигатели внутреннего сгорания". И три года работы мотористом после ВУЗа, когда стране мои знания и квалификация не пригодилась. В связи с началом лихих девяностых. И массовых сокращений иже с ними.

Разделяю ваше недоумение, что вся промышленность развивается в сторону замены целого агрегата. Даже в случае поломки копеечной деталюшечки.

Например, казалось бы - стандартная периферия: клавиатура. Но у каждого производителя своя конструкция ходовой части нажатия клавиш. И совместимыми они могут быть разве что только у одной фирмы-производителя. Заменить стёртую клавишу со старой другой возможно только если эта другая такая же.

Или на материнской плате погнуты усики соккета. Так дешевле купить новую, если материнская плата типовая. Хотя она совершенно функциональна в остальном.

Но иначе промышленникам никак не продать что-то более новое вместо поломавшегося. И к этому следует относиться либо спокойно, как объективно существующей реальности, против которой не имеет смысла пытаться плыть против течения.

Или таки плыть против.

Вызывая недоумённые взгляды окружающих на скупердяя, которому жалко на новый насос суммы, которую он оставит в Ашане, оплачивая покупки на пропитание.

Так же буду благодарен за открытие мест обитания полиуретановых колечек, или материала для их изготовления .

В обувных мастерских,полиуретан имеется,поспрашивай!

Фторопласт,у нормальных токарей должен быть в заначке или колечки сам будешь точить?

Точить планировал сам - знакомых токарей нету, руки вроде почти на правильном расстоянии от земли растуть или на дремеле или вырубку сотворю (а мож и тем и тем)

Mr_Yakudza - спасибо - в 5-ти минутах от моего дома ! жаль они тока по будням и только до 18 работают - все равно как-нибудь попробую к ним попасть

kirill_gti - Москварецкий рынок это гут - в субботу метнусь туда тогда - а где там искать ?

Для изготовления уплотнений-шайбочек.

Найти хотелось бы в МСК - посоветуйте пожалуйста, в ОБИ-Мерлене не обнаружено, в каких магазинах и если магазин БОЛЬШОЙ то в каких отделах искать

Так же буду благодарен за открытие мест обитания полиуретановых колечек, или материала для их изготовления .

Митинский рынок, 3 этаж, пав581 и 610. Есть фторопласт в стержнях и трубках.

Я беру на любом рынеке , в сантехнике. Продаются большие фторопластовые шайбы , и очень много не до конца прорубленных. Продавцы эти пятаки бесплатно отдают. )

Для инфы - я хочу попробывать композиции фторопласта они гаразда интереснее- ежель попадуться советую тоже поиксперементировать))

Композиции на основе фторопласта-4

Для повышения твердости, теплопроводности, стойкости к истиранию, снижения деформации под нагрузкой и коэффициента термического расширения к фторопласту-4 добавляют различные наполнители, выдерживающие его температуру переработки (360°С).

Наполненые композиции на основе фторопласта-4 используются главным образом в качестве антифрикационных материалов для изготовления деталей подшипников, поршневых колец, используемых в компрессорах; прокладок и уплотнений в жестких условиях эксплуатации, седел, диафрагм вентилей, сальниковых колец и других изделий, применяемых в машиностроении, химической промышленности и других отраслях.

Введение наполнителей, как правило, снижает разрушающее напряжение при растяжении, относительное удлинение при разрыве, ударопрочность, увеличивает модуль упругости (особеннно стекловолокно с дисульфидом молибдена и бронза), прочность на сжатие.

Износостойкость наполненных композиций значительно зависит от типа наполнителя: бронза увеличивает износостойкость в 450 раз, никель - в 260, медь - только в 22 раза, порошкообразный алюминий снижает ее.

Наибольшей износостойкостью отличаются композициии фторополаста-4 с коксом, искуственным графитом, дисульфида молибдена, нитридом бора, бронзой. Выбор указанных наполнителей и степень наполнения зависят от назначения готового изделия.

Наиболее широко применяется композиция с коксом и композиция с порошкообразной бронзой, улучшающая теплопроводность и механические свойства фторопласта-4. Введение в Ф-4 до 15-25% наполнителя повышает твердость композиций в 1,5-1,8 раза, при большем содержании наполнителя твердость композиций понижается.

Композиции на основе фторопласта-4 можно применять в качестве материала подшипников, колец, прокладок, деталей, клапанов и других изделий в тех отраслях промышленности, где требуется теплостойкость и химическая стойкость.

В настоящее время применяются следующие неорганические наполнители:

измельченное стекловолокно (С);

молотый кокс (К);

графит (Г);

двусернистый молибден (М);

нитрид бора (НБ) или кобальт синий (КС);

безводная окись алюминия (Аl);

порошки меди, бронзы и никеля и др.

Предприятием изготавливаются заготовки антифрикционного назначения на основе фторопласта-4 с различными наполнителями, а именно:

Ф4К20 (ТУ 6-05-1413-76 добавка 20% кокса);

Ф4К15М5 (ТУ 6-05-1413-76 добавка 15% кокса и 5% дисульфида молибдена);

Ф4С15 (ТУ 6-05-1413-76 добавка 15% стекловолокна);

Ф4С15М5 (ТУ 6-05-1413-76 добавка 15% стекловолокна и 5% дисульфида молибдена);

Ф4К15УВ5 (ТУ 6-05-041-781-84 добавка 15% кокса и 5% углеродистого волокна);

Ф4КС2 (ТУ 6-05-041-913 добавка 2% кобальта синего);

Ф4М5 (ТУ 301-05-109-91) добавка 5% дисульфида молибдена.

Материал Ф4К20 по сравнению с фторопластом-4 имеет в 600 раз большую износостойкость и на 30% выше напряжение при 10%-ной деформации сжатия в диапазоне температур от -60 до +250оС. Материал Ф4К20 наиболее универсален по примененю. Он рекомендуется для изготовления уплотнительных изделий подвижных соединений (поршневые кольца) и изделий антифрикационного назначения.Поршневые кольца компресоров, изготавленные из Ф4К20, позволяют перевести компрессоры на работу без смазуки цилиндров, что устраняет загрязнение промышленные газы маслом. Применение композиции Ф4К20 для изготовления уплотнительных манжет ограничено вследствии относитеольно низкой его эластичности. материал Ф4К20 пригоден для работы в условиях высокого вакуума в среде углеводородных газов газов, сухого воздуха, жидких углеводородов, растворителей. Композиции с графитом и углем стойки и истиранию. Эти композиции особенно пригодны как материал сухих подшипников, применяемых при низких температурах.

Материал Ф4С15 легко перерабатывается, стоек к любым агресивнм средам, хорошо работает в среде сухих агресивных газов. Добавление измельченного стекла в Ф-4 значительно уменьшает его текучесть (ползучесть). По сравнению с материалом Ф4К20 фторополаст с добавкой стеклопорошка более эластичен. Эта композиция применяется для изготовления различного рода подшипников и других изделий при повышенных требованиях к химической стойкости материала. Еще одно удивительное свойство этого материала возможно к использованию: высокая статические свойства композиции позволяют использовать его как проводник (электрод) для накопления заряда проходящего через проводник материала (жидкости).

Добавка 5% дисульфида молибдена в композиции Ф4К20 и Ф4С15 повышает износостойкость композитовв 1,6 раза и снижает коэффициент трения в 1,2 раза. Данные материалы (Ф4С15М5 и Ф4К15М5) рекомендуются к использованию в условиях влажных газов, в том числе с наличием конденсата.

Малонаполненные композиции марок Ф4КС2 и Ф4С5 практически не отличаются по физико-механическим и химическим свойствам от свойств ненаполненнго фторопласта-4. Введение легирующих добавок кобальта синего и дисульфида молибдена заменто увеличиваеь износостойкость. Материалы Ф4КС2 и Ф4М5 пригодны для изготовления подвижных малонагруженных деталей антифрикационного назначения, работающих в паре с резинами, алюминиевыми сплавами и бронзой. Материалы имеют высокую эластичность и повышенную скорость приработки.

разрыве, а также хорошие электрические свойства. Эти свойства вместе с химической стойкостью позволяют широко применять этот материал в химической промышленности.

Материал Ф4АО10 содершит мелкодисперстный порошок окиси алюминия и придает материалу стойкость к воздействию электрической дуги при коронном разряде. Детали из этой фторопластовой композиции используются как изоляторы в коммутирующих приборах.

_________________

Вы и цель часть одного целого - между вами лишь небольшой промежуток времени и расстояния.

Фторопласт, известный также как тефлон или ПТФЭ (PTFE) – политетрафторэтилен, открыл американский химик Р. Планкетт в 1938 году. Уникальные эксплуатационные свойства нового полимера оценили сразу, но данные о способах его получения долгое время были засекречены. Материал производили только на предприятиях Du Pont, в основном для нужд оборонной промышленности. В России полимер начали разрабатывать и впервые синтезировали в 1947 году, в ленинградском НИИПП. Как и из чего получают фторопласт сегодня? Ознакомимся с технологией производства этого необычного полимера с уникальными свойствами и широким применением.

Особенности и типы фторопласта

Фторопласт – полимер из молекул углеводорода, содержащего в своем составе атомы фтора. Его стабильность и химическая инертность, сравнимая со свойствами драгоценных металлов, обусловлена прочным соединением между атомами фтора и углерода в молекулах мономеров. В каждом углеводородном звене полимерной цепочки может быть от одного до четырех атомов фтора, которые замещают собой водород. В зависимости от количества фтора, расположения его атомов, наличия в составе других галогенов, меняются физико-химические свойства полимера. Также на характеристики материала влияет пространственное расположение полимерной цепочки, связи между мономерами и другие факторы.

Таким образом, фторопласты – это целая группа разных типов полимера. Сейчас в производстве используют более 25 марок, а самыми популярными являются четыре модификации:

- Фторопласт-4 (Ф4, ПТФЭ) – полимер из этилена с 4 атомами фтора. У него самая высокая плотность и скользкость.

- Ф3 (политрифторхлорэтилен), в котором мономером является этилен с тремя атомами фтора и одним атомом хлора. Отличается высокой устойчивостью к холодной текучести и улучшенными механическими характеристиками.

- Ф2 (поливинилиденфторид) – полимеризованный винил с атомами фтора. Обладает самой высокой химической устойчивостью (к маслам, смазкам, нефтепродуктам, щелочам, органическим окислителям), а также стойкостью к воздействию ионизирующего облучения.

- Сополимеры первых трех типов в разных сочетаниях и соотношениях, обычно с добавлением пропилена.

Эти типы фторопласта объединяет низкий коэффициент трения, но они различаются по температуре эксплуатации, степени инертности к щелочам и кислотам, удельному весу, электропроводности, теплопроводности и пр. Разные материалы используют в разных отраслях производства и науки.

Самый популярный из группы – фторопласт-4. Именно его производят в наибольших объемах и называют тефлоном (под таким названием он изначально запатентован в США). Сейчас в производстве есть несколько марок фторопласта-4. Основное различие между ними – длина полимерной цепи, с увеличением которой растет и плотность материала. Также фторопласт модифицируют путем добавления в чистый полимер различных добавок – кокса, дисульфита молибдена, кобальта, стекловолокна, углеволокна.

Производство первичного сырья

В России применяется трехэтапный способ получения фторопласта:

- Синтез хлордифторметана из полигалогеноорганических соединений (реакция Свартса).

- Преобразование хлордифторметана в газообразный тетрафторэтилен путем пиролиза.

- Полимеризация тетрафторэтилена в автоклавах под давлением 40–100 атм и при температуре 70–80 °С, в присутствии дистиллированной воды, эмульгаторов, персульфата калия и других вспомогательных веществ. Массу после реакции очищают центрифугированием, фильтрованием и промыванием, а затем высушивают. В результате получают первичный сырьевой фторопласт в виде порошка.

Сейчас наиболее дешевыми и отработанными являются технологии производства фторопластов Ф4 и Ф3 и их разновидностей (Ф-4Д, Ф-30Л, Ф-30). Синтез фторопласта-2 и фторопласта-1 (поливинилфторид) более затратный, так как использует уже несколько устаревшие подходы.

Изготовление фторопластовых изделий

Чтобы из порошка получить готовые изделия или заготовки (пластины, втулки, стержни), используют:

- метод прессования с термической обработкой (запеканием при 360-380 °С);

- экструзию с запеканием массы при выходе из экструдера.

Экструзионный способ позволяет производить более длинные заготовки (до 5 м), тогда как размеры прессованных изделий ограничены размерами пресс-форм.

Фторопластовые заготовки в дальнейшем обрабатывают механически (на металлорежущем, фрезеровочном, шлифовальном оборудовании). Таким образом изготавливают разнообразные детали и элементы машин, механизмов конструкций – от конструкционных и опорных элементов до подшипников, уплотнительных прокладок, манжет, изолирующих вкладышей и пр.

Применение

Готовые изделия из фторопласта широко применяются в разных отраслях промышленности – нефтеперерабатывающей, химической, фармацевтической, пищевой, в машиностроении, в энергетике и системах теплоснабжения. Такая популярность материала обусловлена его уникальными эксплуатационными характеристиками – тепло- и морозостойкостью, химической инертностью, диэлектрическими свойствами, безопасностью и экологичностью, высокой устойчивостью к истиранию и способностью работать без смазок. Во многих случаях детали из фторопласта заменяют уже привычную резину, силикон, паронит и некоторые конструкционные пластики. И хотя фторопластовые элементы стоят дороже, они многократно окупаются благодаря длительному сроку службы.

Продолжение руководства по материалам электротехники. В этой части по прежнему разбираем пластики: политетрафторэтилен, поливинилхлорид, полиэтилентерефталат и силиконы.

Фторопласт-4 (политетрафторэтилен PTFE)

Уникальный по своим свойствам пластик. Чаще всего молочно белый скользкий пластик.

Чистый фторопласт-4 мягкий — царапается ногтем.

Фторопласт — термостойкий полимер, легко выдерживает температуру +250°С. При температурах выше 415°С разлагается. При этом нагреванием фторопласта его можно размягчить, но в вязкотекучее состояние он не переходит, начиная разлагаться, поэтому изделия из фторопласта получают прессованием мелкодисперсного порошка с последующим спеканием.

Фторопласт имеет очень низкое сопротивление скольжения, поэтому фторопласт-4 — хороший

материал для подшипников скольжения. Но в чистом виде проявляет склонность к ползучести — под нагрузкой постепенно течет, впрочем, этого недостатка лишены другие фторполимеры.

Вот пост в популярном паблике ВК с видео на 1:12, вся суть которого была передана предложением выше. Я не знаю как назвать тенденцию, когда вместо абзаца текста и двух картинок записывается видеоролик на десяток минут. Меня просто переполняет негодование от тенденции ютубизации всего, про что видео не сняли того и знать не нужно.

Примеры применения

Лента ФУМ (Фторопластовый Уплотнительный Материал) в сантехнике для герметизации резьбовых соединений. Также используется как уплотнительные прокладки шара в шаровых кранах.

Высокочастотные разъемы. Изолятор левого изготовлен из полиэтилена, правого — из фторопласта. Корпуса разъемов посеребрены.

Диэлектрик в высокочастотных разъемах. Фторопласт удерживает центральный электрод разъема, в отличии от полиэтилена позволяет не беспокоиться при пайке, что изолятор поплывет от нагрева.

Изоляция термостойких проводов. Провод МГТФ — монтажный провод в устройствах авиационного назначения.

Моток провода МГТФ сечением 0,35 мм2. Характерный розоватый оттенок — медь просвечивает через фторопласт.

Источники

Фторопласт продается множеством фирм в виде прутков, трубочек (электроизоляционных, поэтому тонкостенных), листов. В крепежных магазинах бывает в виде втулок, шайб.

Фторопластовая пневматическая трубка пригодна не только как трубка для пневмоустройств в агрессивных средах, но и как вставка в экструдеры 3Д принтеров, термостойкость и скользкость фторопласта там подходит идеально.

Стеклохолст пропитанный фторопластом — продается в хозяйственных магазинах как мат для выпечки, выглядит как тонкий лист ткани желтоватого цвета. (Не путать с силиконовым матом который выглядит как тонкая резина. О писании на коробке должен быть указан политетрафторэтилен (PTFE) или тефлон.) Таким материалом закрыты например нагреватели у запайщиков пакетов — именно благодаря ему пленка не прилипает.

Поливинилхлорид — ПВХ

Тройник, уголок, крепежные скобы для гофроканала, герметичный кабельный ввод — изготовлены из не пластифицированного ПВХ.

Примеры применения

Изоляция проводов — достаточно трудно в быту найти провод с изоляцией не из ПВХ.

Изолента — всем известная синяя изолента это ПВХ Серая гофра для укладки проводов в строительстве — ПВХ. (чёрная гофра — полиэтиленовая) Различные надувные игрушки — ПВХ.

Плюшки

Неплохо склеивается, как специальными клеями для ПВХ, так и цианоакрилатными,

полиуретановыми. (Свищ в надувной игрушке из ПВХ неплохо заклеивается полиуретановым

клеем).

Минусы

Не морозостойкий. При -15°С провода наушников из ПВХ позволяют держать их горизонтально к земле. При -30°С вполне реально могут поломаться. По этой причине кабельные заводы требуют перед размоткой катушек с проводами дать им отлежаться в тепле.

Не светостойкий. ПВХ на солнце разрушается, становится хрупким. Поэтому на улице используются полиэтиленовые (чёрные) гофроканалы, а не ПВХ (серые)

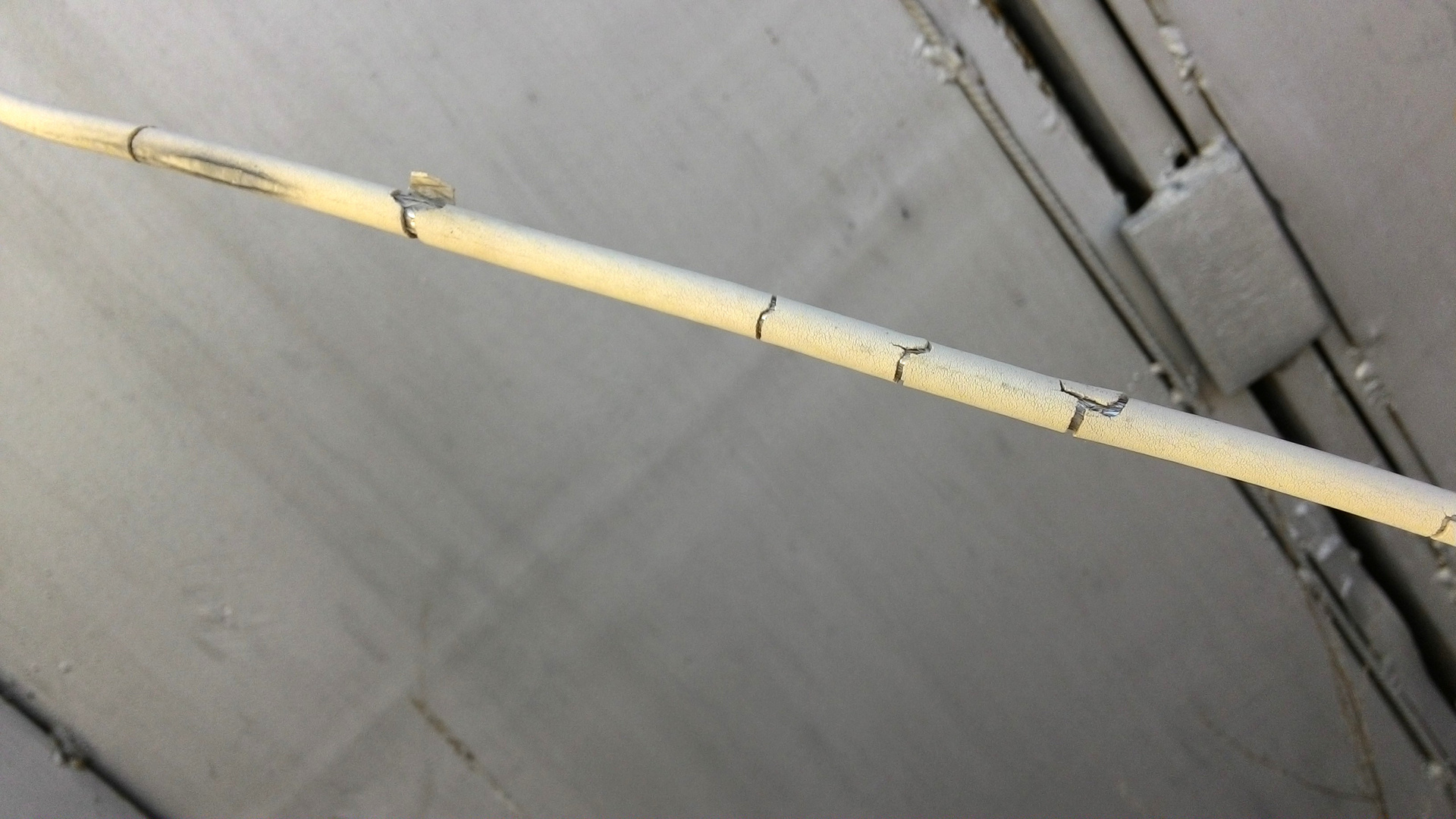

Оболочка коаксиального кабеля с изоляцией из ПВХ. Кабель для внутренней проводки провисел на улице несколько лет. Изоляция полностью разрушилась.

При нагревании выделяет едкий ядовитый дым, содержащий в том числе HCl. Этот дым раъедает оптику, поэтому ПВХ практически не режут на станках лазерного раскроя. Использование ПВХ панелей в отделке катастрофически увеличивает токсичность дыма при пожаре.

Полиэтилентерефталат (ПЭТФ)

Другие название этого полимера — полиэстер, ПЭТ, майлар (Под майларом чаще всего имеют ввиду ПЭТ пленку), лавсан (ЛАВСАН-Лаборатория Высокомолекулярных Соединений Академии Наук) С этим полимером вы сталкиваетесь каждый день — бутылки для воды и напитков получают из него. Волокно из полиэтилентерефталата идет на изготовление флисовой ткани. Это удивительно, но толстовка из флиса и бутылка из под газировки сделаны из одного и того же полимера. Шуршащая прозрачная упаковочная пленка, часто ошибочно называемая целлофаном — это ПЭТФ.

ПЭТФ обычно прозрачный (Прозрачный в аморфном и белый в кристаллическом, состояние зависит от скорости охлаждения.) пластик, выпускается в виде листов, преформ для изготовления бутылок, в виде пленки.

Отличить ПЭТФ от полиэтилена, полипропилена несложно — температура плавления ПЭТФ

порядка 250°С, поэтому паяльник разогретый до 200°С не должен вызывать плавления материала. Впрочем, уже при температуре 100°С тару их ПЭТФ может довольно сильно деформировать из-за внутренних напряжений без плавления.

Примеры применения

Фольговый пленочный конденсатор с изоляцией из полиэтилентерефталатной пленки.

Пленочные электрические конденсаторы, слева — полипропиленовые, справа — полиэтилентерефталатные. Отличить конденсаторы можно только по маркировке.

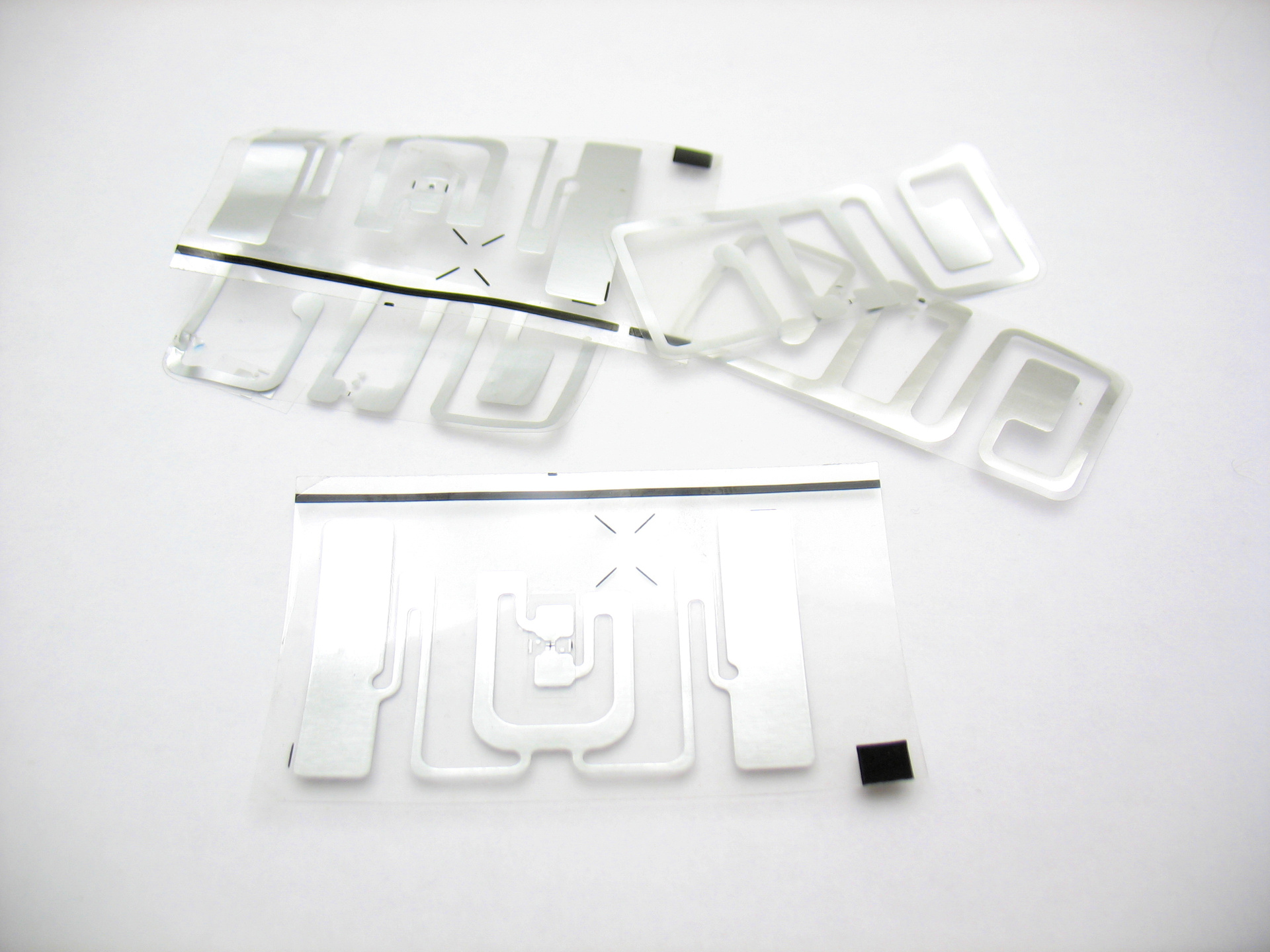

Полиэтилентерефталат иногда используется как материал одноразовых печатных плат, например для RFID (RFID — Radio Frequency IDentification, радиочастотная идентификация. RFID метка — это устройство, которое при облучении радиоволнами излучает в радиоэфир сигнал, с закодированной в ней информацией. Магазинные противокражные метки — частный случай RFID меток.) меток.

RFID метки, материал основы — полиэтилентерефталат, проводники антенны выполнены в виде алюминиевого напыления. В центре — микросхема.

Источники

В зависимости от потребной толщины пленку из ПЭТФ можно получить:

Силиконы

Кремнийорганические соединения, коих превеликое множество. Основой полимера является

скелет из -Si-O-Si-O- атомов с различными боковыми хвостиками у кремния, в отличие от

-C-C-C-C- скелета полиэтилена/полипропилена и т. д.

Управляя химическим составом и степенью полимеризации при производстве получают силиконы с различными свойствами — от жидких смазок и жидкостей, заканчивая эластомерами и смолами. Несмотря на это, у силиконов прослеживаются общие свойства.

Силиконы химически инертны. Не настолько, как политетрафторэтилен, но достаточно, чтобы делать из него имплантаты, лить в бытовую химию, добавлять в пищу (Например пищевая добавка Е900 — Диметилполисилоксан, пеногаситель.). Из пищевого силикона делаются формочки для выпечки, коврики для выпекания, различную посуду.

Низкая адгезия ко многим материалам. Следствие химической инертности — к силиконам практически ничего не липнет. Это хорошо, если вы в нем готовите, но плохо, если вам нужно приклеить отвалившуюся силиконовую ножку от ноутбука (Из бытовых клеев хоть как то прилипает к силикону цианоакрилатный (суперклей, жидкий, который мгновенно склеивает пальцы), но всё равно держит плохо.). Из-за химического сродства хорошо липнет к стеклу.

Высокая температурная стабильность. Силиконовые эластомеры остаются гибкими на лютом морозе и не оплывают при высокой температуре. Некоторые силиконы выдерживают температуру +300°С.

Силиконовую резину от других видов резин можно отличить если ее сжечь, силикон оставляет белый пепел из диоксида кремния, обычная резина — чёрный пепел из углерода.

Примеры применения

Изоляция проводов. Как только изоляция из ПВХ вызывает сомнения по нагревостойкости её заменяют на силиконовую. Провода в силиконовой изоляции используются как выводы мощных аккумуляторов с большими пиковыми токами, для подключения ксеноновых ламп, галогеновых ламп. Так получилось, что на постсоветском пространстве, если вам нужен термостойкий тонкий монтажный провод — то проще купить провод МГТФ с фторопластовой

изоляцией, чем с силиконовой. Силовые же провода в силиконовой изоляции купить проще,

чем монтажные.

Провод РКГМ 2,5 — термостойкий провод с изоляцией из кремнийорганической (силиконовой) резины, многожильный с наружной оплеткой из стекловолокна. Рабочая температура -60°С +180°С

Эластичные элементы. Трубки, демпферы, прокладки, уплотнители и т. п.

Источники

Силиконовые герметики, в том числе и термостойкие — в строительных магазинах, в автомобильных магазинах. Силиконовый мат для выпекания — отличный материал для вырезания прокладок, мембран. Двухкомпонентные силиконовые литьевые составы — пригодны для отливки изделий из силикона, в т.ч. пищевого назначения — в магазинах для творчества. Силиконовые трубочки можно купить в магазинах самогоноварения.

Ссылки на части руководства:

1: Проводники: Серебро, Медь, Алюминий.

2: Проводники: Железо, Золото, Никель, Вольфрам, Ртуть.

3: Проводники: Углерод, нихромы, термостабильные сплавы, припои, прозрачные проводники.

4: Неорганические диэлектрики: Фарфор, стекло, слюда, керамики, асбест, элегаз и вода.

5: Органические полусинтетические диэлектрики: Бумага, щелк, парафин, масло и дерево.

6: Синтетические диэлектрики на базе фенолформальдегидных смол: карболит (бакелит), гетинакс, текстолит.

7: Диэлектрики: Стеклотекстолит (FR-4), лакоткань, резина и эбонит.

8: Пластики: полиэтилен, полипропилен и полистирол.

9: Пластики: политетрафторэтилен, поливинилхлорид, полиэтилентерефталат и силиконы.

10: Пластики: полиамиды, полиимиды, полиметилметакрилат и поликарбонат. История использования пластиков.

11: Изоляционные ленты и трубки.

12: Финальная

Читайте также: