Фотополимер для 3d принтера своими руками

Добавил пользователь Дмитрий К. Обновлено: 18.09.2024

Развитие 3D-технологий способствует появлению все более доступных и совершенных материалов, которые позволяют получать высококачественные и точные модели с заданными физическими и механическими свойствами.

К наиболее передовым и распространенным в аддитивном производстве материалам относятся фотополимеры – вещества, изменяющие свои свойства и агрегатное состояние при попадании на них ультрафиолетовых лучей.

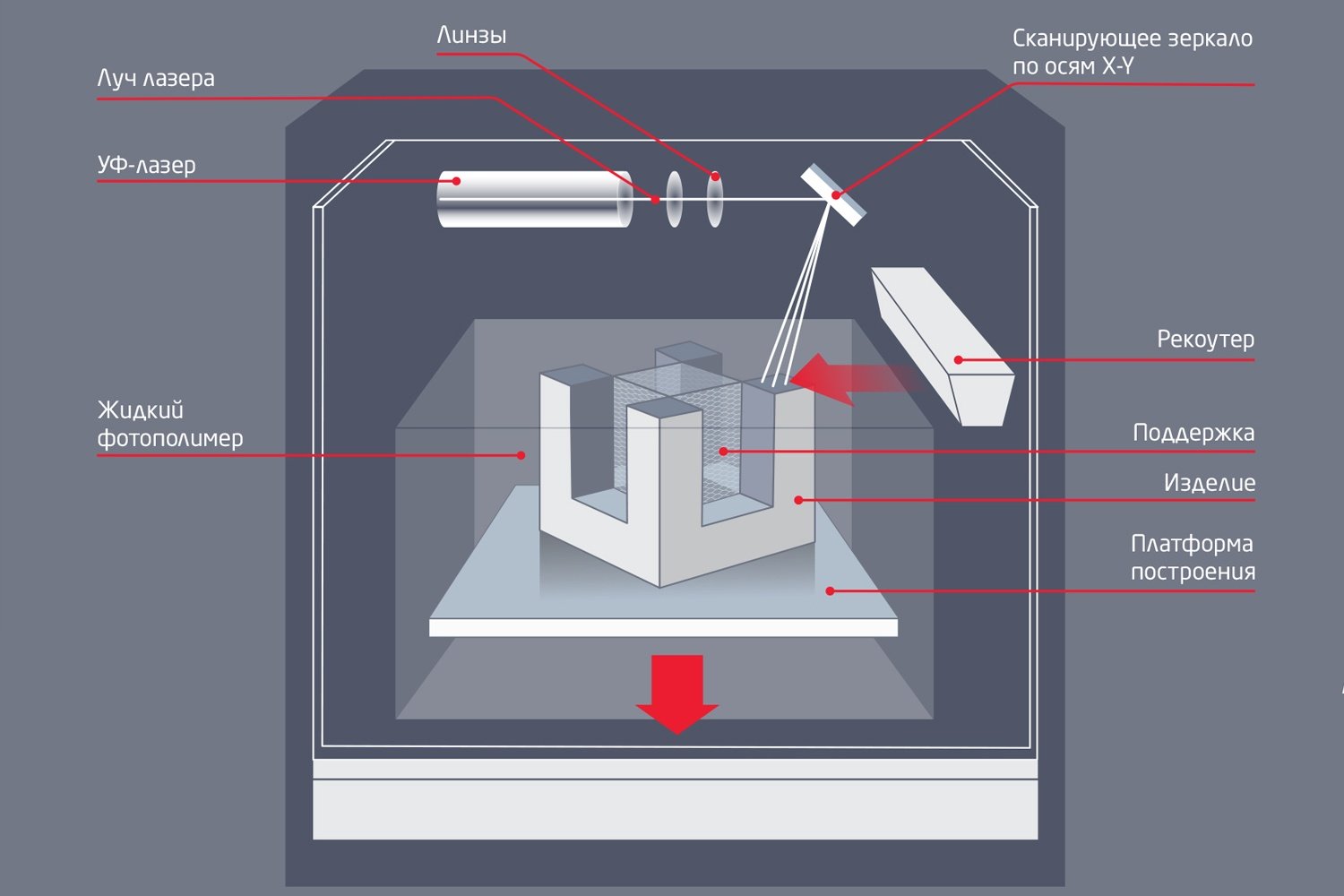

В зависимости от сферы применения, профессиональной или промышленной, фотополимерные смолы используются в двух типах 3D-принтеров – на базе стереолитографии (SLA/DLP/LCD) или многоструйной печати (MJP). В первом случае материал находится в специальной ванне принтера и засвечивается лазером или ультрафиолетовой матрицей. Во втором – жидкий фотополимер, подаваемый в аддитивную установку, накладывается тонкими слоями и приобретает прочность под действием ультрафиолетовой лампы.

Многообразие свойств делает эти материалы по-настоящему универсальными. Фотополимерные модели могут иметь различные цвета, быть эластичными и жесткими, матовыми и прозрачными, композитными, термостойкими, биосовместимыми, схожими по свойствам с полипропиленом и ABS-пластиками и обладать многими другими характеристиками. Благодаря такому разнообразию они используются в широком спектре отраслей – от производства обуви до авиакосмической промышленности.

Преимущества фотополимеров в сравнении с другими материалами для 3D-печати

- Высокая детализация и идеально гладкие поверхности напечатанных объектов.

- Возможность выращивать геометрически сложные изделия (точность – до 0,1 мм на детали Напечатаем прототип из фотополимера за один-два дня.Тестовая печатьбесплатно!

Основные преимущества фотополимеров для SLA-печати:

- высокая скорость и точность печати;

- создание сложных моделей (в том числе с тонкими стенками и мельчайшими деталями);

- легкая постобработка;

- свойства материалов для 3D-принтера позволяют использовать выращенный прототип в качестве готового изделия;

- низкий расход материала поддержки.

Области применения:

-

; отрасль;

- промышленное производство (оснастка, литье); , в том числе стоматология;

- ювелирная промышленность.

Керамонаполненные фотополимеры

В современной 3D-печати, помимо УФ- и фотоотверждаемых фотополимеров, все шире используются керамонаполненные. Керамику можно рассматривать как один из особо перспективных материалов для аддитивного производства. Она используется, в частности, как наполнитель фотополимерной смолы в лазерной стереолитографии.

После этапа печати полимерная составляющая такого материала подвергается выжиганию, что позволяет получить керамические изделия с уникальными свойствами: с заданной пористостью, повышенной жесткостью, прочностью и термостойкостью.

Керамонаполненные фотополимеры эффективно применяются в НИОКР и на производстве для быстрого изготовления оснастки, создания шаблонов, при функциональном тестировании, испытаниях в аэродинамической трубе и низкотемпературной вулканизации. Материалы могут быть использованы в большинстве аддитивных установок на базе технологии SLA.

Фотополимерные 3D-принтеры и материалы

Мы предлагаем вам купить фотополимерный принтер от надежных производителей. iQB Technologies является эксклюзивным дистрибутором в России компании ProtoFab (Китай), выпускающей промышленные SLA-принтеры и материалы. Оборудование ProtoFab обеспечивает б ыструю, высокоточную и экономичную печать прототипов и литейных мастер-моделей для различных отраслей. Компания предлагает широкий выбор фотополимерных материалов собственной разработки с уникальными характеристиками.

Также наша компания представляет на российском рынке профессиональные 3D-принтеры и материалы такого известного производителя, как Sharebot (Италия). В линейку оборудования входят фотополимерные машины BIG и VIKING на базе технологии LCD/LSL. В отличие от SLA, засветка расходного материала осуществляется не лазером, а светодиодной ультрафиолетовой матрицей через маску ЖК-экрана.

Перспективы индустрии фотополимеров

Как видим, выбор фотополимеров, доступных сегодня на рынке, весьма обширен. Их многообразие и возможность приобретать нужные свойства уже доказали свою высокую эффективность во многих производственных отраслях – не только в прототипировании, но и в серийном производстве. Например, компания Adidas планирует к 2018 году продать 100 тысяч пар кроссовок Futurecraft 4D, в изготовлении которых используется 3D-печать фотополимерами. При этом не прекращаются усиленные исследования этих материалов, появляются инновационные разработки для решения все более широкого круга задач и более массового внедрения технологии.

У фотополимерных материалов и 3D-принтеров есть и свои минусы – прежде всего, достаточно высокая на сегодняшний день стоимость оборудования и сложность используемых технологических процессов. Необходимо понимать, что крупные инвестиции окупаются не сразу и за счет снижения стоимости конечного изделия и ускорения самого процесса изготовления. Сроки возврата вложений зависят от поставленных задач на конкретном производстве, а также от специфики интеграции аддитивных методов в текущий технологический процесс предприятия. Однако мировая индустрия, во многом благодаря достижениям в области 3D, движется к упрощению производственных процессов и сокращению технологических и логистических цепочек.

С прогрессом аддитивного производства, освоением новых свойств материалов и появлением новых типов фотополимеров доступность технологии будет расти. Фотополимеры – неотъемлемая составляющая Индустрии 4.0.

Статья опубликована 11.12.2017 , обновлена 26.11.2021

Об авторе

Печать фотополимерами обладает широкими возможностями. По сравнению с другими видами 3D печати, создание изделий из смол занимает меньше времени, а большой выбор материалов дает неограниченное поле для реализации любых задач.

За последние несколько лет печать на фотополимерных 3D принтерах стала доступнее - стоимость оборудования значительно снизилась, при этом качество печати не пострадало и даже улучшилось. В этой статье мы подробно расскажем и покажем, как правильно настроить фотополимерный 3D принтер для работы с разными видами материалов.

Виды фотополимерных принтеров

Среди оборудования, доступного для всех пользователей наиболее популярными являются принтеры, работающие по технологии SLA, LCD и DLP. Их принцип работы практически одинаковый - в ванночке с прозрачным дном находится полимер, который застывает под воздействием света.

SLA (стереолитография) для засветки каждого слоя использует лазерный луч. С помощью системы зеркал и призм луч отражается и проектируется на необходимые области.

Технология DLP позволяет засвечивать весь слой сразу благодаря установленному УФ-проектору. Он проецирует свет на всю область печати, тем самым ускоряя ее.

Принтеры, работающие по технологии LCD имеют сходство с DLP устройствами, однако в них используются жидкокристаллическая матрица, сквозь которую проходит свет от светодиодов.

На этом различия принтеров заканчиваются. Дальнейший процесс печати представляет собой плавное поднятие платформы с изделием и “выращивание” детали из полимера слой за слоем.

Стоит отметить, что SLA принтеры прекрасно работают на заводских настройках, которые выставлены по умолчанию. Принтеры DLP и LCD имеют схожие настройки, поэтому в этой статье рассмотрим их вместе на примере оборудования Anycubic MONO X.

Настройки 3D печати подходят для настольных принтеров, использующихся в медицине, стоматологии, обучении, проектировании и изготовлении штучных объектов.

Anycubic Photon MONO X: краткий обзор

Anycubic Photon MONO X - компактный и недорогой принтер, который подходит для решения разных задач (от реализации DIY проектов до обучения и помощи в небольшом бизнесе). Этот монохромный LCD принтер с матрицей 4К имеет самую большую область построения в линейке Anycibic Photon MONO. Объем печати составляет 192х120х250 мм.

Оборудование имеет LCD матрицу и экран диагональю 8,9 дюйма, что позволяет ускорить 3D печать в 3 раза по сравнению с другими технологиями. Встроенный Wi-Fi модуль делает возможным удаленное подключение к сети Интернет и печать.

Программное обеспечение

Принтер поставляется со встроенным программным обеспечением Photon Workshop V2.1.24 RC7, которое позволяет быстро подготовить 3D модели к печати. Единственный минус этой программы - предустановленные настройки от производителя, которые невозможно изменить.

Для подготовки файлов можно использовать более удобный слайсер ChituBox. Он позволяет выбирать профиль принтера или создавать новый, а также задавать параметры используемого полимера. Данные не нужно вводить повторно - они автоматически сохраняются.

Расходные материалы

Принтер Anycubic Photon Mono X может работать смолами разных производителей. Например, он совместим с фотополимерами российского производителя HARZLabs. Производитель предлагает базовые, инженерные и стоматологические полимеры, которые позволяют решать любые задачи в обучении, на производстве или в бизнесе. HARZLabs предлагает своим пользователям проверенную информацию об особенностях работы с каждым материалом.

Смолы российского производства отличаются стабильным составом и отличными физико-химическими характеристиками. Большинство полимеров не имеют запаха, поэтому подходят для работы в помещениях с естественной вентиляцией.

Калибровка рабочей платформы

Важный этап, без которого не обходится ни один цикл печати - калибровка. Если рабочая поверхность будет находиться под углом к матрице, то изделие может быть забраковано.

Принтер Anycubic Photon Mono X оснащен специальными винтами, позволяющими закрепить платформу в нужном положении. Ослабив винты и опустив платформу на дисплей (через меню), можно быстро выполнить калибровку принтера.

Настройка параметров

Высота слоя

Настройка принтера начинается с выбора высоты слоя. От этой величины зависит качество и детализация печати. Минимальная высота слоя на Anycubic Photon Mono X составляет 10 мкм. Такой размер слоя идеально подходит для полимеров с низкой вязкостью. Стандартная высота для этого принтера - 50 мкм. Для фотополимеров со средней и высокой вязкостью рекомендуется ставить толщину слоя 100 мкм.

Время засветки

Немаловажными параметрами, от которых зависит качество печати, является также время засветки слоев. Для большинства полимеров рекомендуемое время засветки обычных слоев варьируется от 3 до 20 секунд. Обычными слоями называются те, которые не являются основанием (не соприкасаются с рабочей платформой).

Обычно производитель указывает время засветки слоев, например, на сайте HARZLabs есть таблицы с указанием времени засветки для каждого полимера. Также основные рекомендации для полимеров этого производителя вы можете найти в разделе

Если время засветки выставлено неверно, то модель получается более широкой (превышено время засветки) или узкой (время засветки меньше положенного). Именно поэтому необходимо делать тестовую печать новым материалом.

Время засветки первых слоев

Для полимеризации первых слоев требуется немного больше времени, чем для засветки остальных. В среднем, количество времени на засветку первых слоев в 5-10 раз превышает обычное время полимеризации. Это нужно для того, чтобы полимер обрел необходимое сцепление с основанием.

Если производитель не указывает время засветки для базы, то эта величина определяется опытным путем. Но и тут действуют такие же правила, как и при печати основных слоев. Слишком долгое время засветки делает основание шире (эффект “слоновьей ноги”), а недостаточное время - уже. Именно поэтому большинство изделий печатаются целиком на поддержках.

Количество базовых слоев

Основание детали достигает необходимой прочности при количестве слоев с увеличенным временем засветки около 3-8. Для большинства смол можно выставить число 5 в соответствующем поле.

Время задержки в верхнем положении

При движении платформы вверх важно, чтобы фотополимер затек под модель и продолжил новый слой. Чаще всего время на этот этап уходит 1 секунда. Для более вязких смол время можно увеличить.

Время задержки в нижнем положении

Когда платформа двигается вниз, к ванне с фотополимером, материал может неравномерно двигаться под действием воздушного потока, что приводит к нарушению целостности слоя. Заводские параметры обычно не стоит менять на собственные, так как это может увеличить время печати или ухудшить качество изготавливаемой детали.

Высота подъема

Эта величина определяет на сколько деталь поднимается со дна ванны после печати слоя. Оптимальное расстояние - 4-6 мм. Меньше расстояние может привести к тому, что уже напечатанная модель не сможет отделиться от дна ванны.

Скорость подъема и опускания платформы

Эта величина определяет с какой скоростью платформа двигается вверх и вниз после печати слоя. В некоторых принтерах скорость можно увеличить, однако для получения более качественного результата печати этот параметр лучше оставить без изменений.

Прочие настройки Anycubic Photon Mono X рекомендуется оставить без изменений, так как они не оказывают существенного влияния на печать.

Проблемы печати и их решение

Деталь отлипает от платформы

Необходимо увеличить время засветки первых слоев на 30-50%. Долгое время засветки позволит надежнее закрепить основание на печатной платформе.

Деталь отрывается от поддержек, рвется в процессе печати

Это происходит при недостаточном времени засветки основных слоев. Необходимо увеличивать время засветки с шагом в 2 секунды до получения желаемого результата. Если деталь становится толще, а рельеф смазаннее, следует уменьшить время засветки. Для большинства смол время засветки может быть увеличено на 10 секунд без потери качества печати.

Большая площадь печати

При печати объектов, которые практически полностью занимают печатную платформу необходимо увеличить толщину слоя, а также время засветки каждого слоя на 2-3 секунды.

Также необходимо более тщательно подготавливать модель к печати, так как недостаточное количество поддержек может привести к деформации изделия. Подробнее о полезных программах для 3D печати можно узнать здесь .

Первая печать

Существует несколько тестовых моделей для фотополимерных принтеров, которые позволяют определить правильность настроек параметров для каждого конкретного полимера.

Тестовая модель 1

Тестовая модель 2

Позволяет быстро оценить качество настроек, так как печать занимает не более получаса. Отлично подходит для проверки печати тонких стенок.

При работе с полимерами следует соблюдать правила безопасности: защищать органы дыхания, глаза и кожу рук. Для проверки всех настроек рекомендуется печатать несколько тестовых моделей - это позволит лучше познакомиться со свойствами материала и параметрами печати на конкретном принтере.

Несмотря на то, что 3D печать кажется простой, для получения качественного результата требуется немного практики и знаний об основных настройках печати. Печатайте больше тестовых моделей и приобретайте бесценный опыт работы с разными полимерами!

В наши дни становится всё популярнее 3D-печать фотополимерными материалами или, проще говоря, фотополимерная 3D-печать. В самом обычном 3д-принтере пластик в изначально твёрдом виде становится жидким под влиянием высокой температуры, выпускается под давлением на платформу по определённой схеме (3D-модели, созданной в специальной для этого программе), в процессе остывания пластик снова становится твёрдым. Технология фотополимерной печати совсем другая.

Фотополимер или светополимер — это особый материал, который меняет свои свойства под воздействием света. При этом чаще всего источником света служит именно ультрафиолет (природным источником ультрафиолетовых лучей, как мы все знаем ещё со школьной скамьи, является солнце и солнечный свет). В качестве модельного материала для фотополимерной 3D печати используются специальные фотополимеры — светочувствительные смолы.

Фотополимеризация — процесс изменения свойств материала под воздействием света (ультрафиолета).

Сфера применения фотополимерной печати. Применяется такая технология в разных сферах производства. Например, стоматологическое протезирование применяют технологию фотополимеризации. Также широко используется в типографии и 3d-печати, медицине, ювелирном производстве, машиностроении, медицине, автомобильная промышленность, печать сувениров и игрушек.

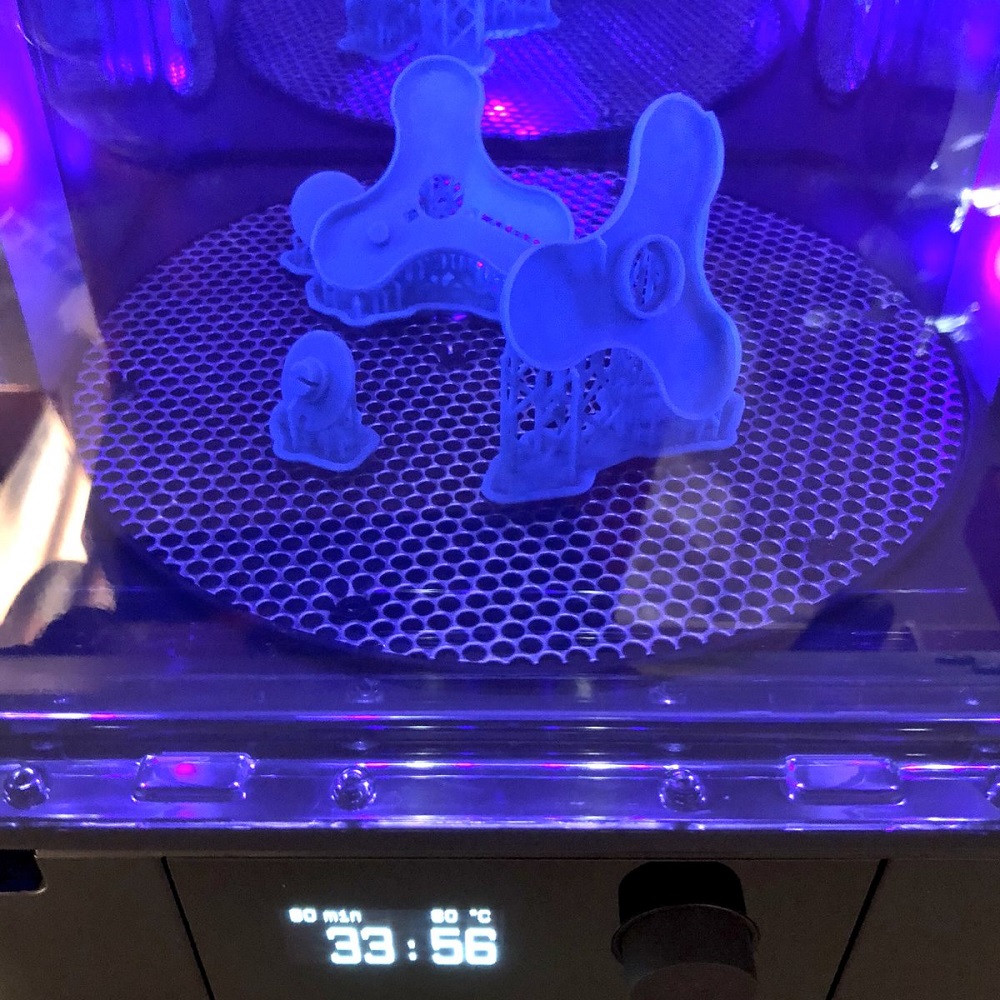

Технология фотополимерной 3D печати

Если объединить разные подвиды технологий фотополимерной 3D печати, их можно объединить по единому принципу работы. Жидкий фотополимер (светочувствительная смола), попадая под лучи ультрафиолетовой лампы или специальных лазерных установок, затвердевает. Для более лучшего затвердевания после печати напечатанную модель дополнительно помещают под ультрафиолетовую лампу под защитным для глаз специальным колпаком или просто на место, хорошо освещаемое солнечными лучами. Обычные 3d-принтеры (которые печатают пластиком) открытые, а 3d-принтеры для фотополимерной печати имеют специальную крышку в виде колпака, который благодаря специальному защитному прозрачному цветному корпусу будет защищать глаза человека от негативного воздействия ультрафиолетовых лучей, фильтруя уф-излучения, а также не пропускать внутрь ультрафиолет чтоб не затвердевала смола в ванночке.

Фотополимерные напечатанные модели получаются прочными и гладкими, которые можно подвергать послепечатной обработке. Следует отметить главный недостаток этой технологии — высокую стоимость как самого оборудования, так и расходных материалов. Среди преимуществ главное — быстрое прототипирование, точность и прочность 3d-моделей.

Данная технология многократно превосходит другие типы печати по качеству — точность печати достигает 10 микрометров (1/100 миллиметра) что практически не реально для обычных FDM принтеров (печатающих пластиком). Но при этом конечно увеличивается время печати. Так и получается в 10 раз выше качество, но в 10 раз дольше печать. Правда, многие компании работают над составом фотополимеров для максимального сокращения времени экспозиции, чтобы он быстрее твердел, тем самым повышая скорость и соответственно понижая время печати.

Расходные материалы фотополимерной 3D печати

В качестве жидкого полимера может использоваться фотополимерная смола, которая заливается в жидком виде. Кстати, есть разные виды фотополимерных смол, которые могут существенно отличаться между собой по своим свойствам (могут быть гибкие варианты после обработки светом), характеристикам (например, матовые), цветам (разных цветов и даже прозрачные).

Следует обращать внимание на токсичность расходных материалов. Подбирать их нужно также по совместимости с определённым принтером. Нельзя такие модели мыть в посудомоечной машине, нагревать и использовать их в пищевой промышленности. Нельзя использовать фотополимерные напечатанные изделия в качестве посуды для еды.

Из-за чувствительности к свету + для защиты глаз людей фотополимерные 3D-принтеры имеют специальную конструкцию в виде прозрачного цветного колпака или корпуса, который фильтрует ультрафиолетовые излучения, защищая и глаза пользователей снаружи, и смолы внутри.

Есть смолы, которые не требуют именно ультрафиолетовую засветку, а затвердевают под действием обычного света, но такие смолы выше по стоимости. При этом удешевляют конструкцию самого принтера, позволяя организовать печать даже при помощи простого смартфона.

Принтеры фотополимерной 3D печати

Фотополимерные 3D-принтеры могут быть разных видов, в зависимости от способа использования фотополимеров и самого процесса фотополимеризации.

Лазерная стереолитография (сокращённо обозначается как SLA и STL от английского термина Stereolithography) — технология быстрого прототипирования. Первый запатентованный аппарат для стереолитографии Чака Халла датируется ещё 1986 годом. Технология лазерной стереолитографии относится к фотополимеризации, так как в качестве основы для создания чего-либо используются именно фотополимеры, при чём в жидком состоянии, которые под воздействием ультрафиолетового лазерного излучения переходят в твёрдое состояние только в том месте, куда был направлен лазер. Ультрафиолетовый лазер делает сечения на поверхности светочувствительной смолы (находится она в специальной ёмкости) в нужных местах, благодаря чему смола в этих местах затвердевает. Затем сверху наносится новый слой смолы и лазер снова делает сечения в нужных местах по схеме. И так по кругу.

Цифровая проекторная светодиодная проекция (DLP). В технологическом процессе используются цифровые светодиодные проекторы (DLP) вместо лазерных установок. Схема такая: платформа находится в ёмкости с жидкой смолой, после застывания первого слоя на платформе, она опускается глубже в смолу, прожектор засвечивает новый слой, смола твердеет и платформа снова идёт вниз. DLP — это не только светодиодный проектор, а вообще любой, при этом он может засвечивать или сверху как описано, или снизу, как при SLA, создавая матрицу слоя для отвержения смолы. Есть ещё более новая разработка — LCD принтер, где вместо проектора используется дисплей с высоким разрешением.

Для dlp-принтеров проекторы модифицируют, снимая с их линз ультрафиолетовые фильтры, чтобы они не приглушались, ибо при прямом назначении проектора они не нужны.

Многоструйная печать. MJM (Multi-Jet-Modeling). Разработка и патент данной технологии принадлежит компании 3D Systems. Технология многоструйной печати совмещает в одном процессе черты струйной трёхмерной печати (то есть, обычной 3D-печати пластиком) и проекторной цифровой стереолитографии. В качестве материала для модели используется фотополимерная смола. Цикл следующий: фотополимер подаётся в печатающую головку в расплавленном состоянии, через сопла подаётся на горизонтальную движущуюся платформу, формируя слой по 3D-схеме, затем платформа с готовым слоем отъезжает под ультрафиолетовую лампу, где слой под действием ультрафиолета затвердевает и после чего платформа возвращается под печатающую головку в исходное положение для печатания нового слоя.

3D-ручки являются самыми простыми печатными устройствами, которые могут использовать различные технологии 3д-печати, в том числе есть отдельные модели, использующие технологию фотополимеризации, то есть по факту они рисуют фотополимерными смолами. Например, может быть использована технология, по которой из отверстия выходит фотополимерная смола, окружённая светодиодными излучателями, благодаря которым смола из жидкого состояния переходит в твёрдое.

Смартфон 3D-принтер. Он отличается отсутствием каких либо специализированных лазерных установок или проекторов для засветки, потому что используется простой смартфон. Также всё управление принтера происходит путем связи смартфона с печатающей установкой по блютузу и не требует специализированных электронных плат, которые управляют принтером, а всё выполняется на приложении смартфона. При этом, конечно же, смартфон нельзя использовать по назначению, ибо это оборвет печать, которую продолжить потом будет невозможно и придётся начать её заново. Печать осуществляется при помощи специальных смол, которые затвердевают при обычном дневном свете. Такие принтеры имеют стоимость в районе 100-200 долларов. Только выходят дороже расходные материалы и их труднее достать.

Постобработка готовых изделий после фотополимерной 3D печати (SLA/LCD/DLP)

Еще не так давно фотополимерная печать была доступна только очень богатым людям или крупным предприятиям. В последние годы она стала намного доступнее и сейчас люди буквально за пару зарплат могут приобрести DLP-принтер и насладиться всеми возможностями технологии. Широкое распространение фотополимерной 3D печати влечет за собой вопросы смежных сфер, а если говорить точнее – постобработка. Она на самом деле имеет свои особенности и именно данному вопросу посвящен этот материал. Но для начала следует остановиться подробнее на фотополимерных смолах. Эти знания помогут в том, как следует подходить к постобработке.

Фотополимерная смола: что это?

Фотополимерная смола – это материал, который изначально находится в жидком агрегатном состоянии, но под воздействием излучения определенной волны полимеризуется и затвердевает. Как правило, фотополимерные смолы состоят из следующих компонентов:

- Олигомеры – это элементы, которые будут задавать твердость материала после фотополимеризации, именно от них будет зависеть прочность;

- Мономеры – это элементы, которые играют роль загустителей, с их помощью снижается показатель вязкости вещества;

- Фотоинициаторы – это элементы, которые под действием излучения вступают в реакцию с мономерами и олигомерами, данные элементы называют также отвердителями.

Отвердители бывают разными, и они реагируют на световую волну определенной длины, а также зависят от интенсивности и длительности излучения. По этой причине смолы, используемые в SLA-принтерах, не всегда будут совместимыми с DLP-принтерами. Особенно это касается устройств с LCD-панелью низкой засветки.

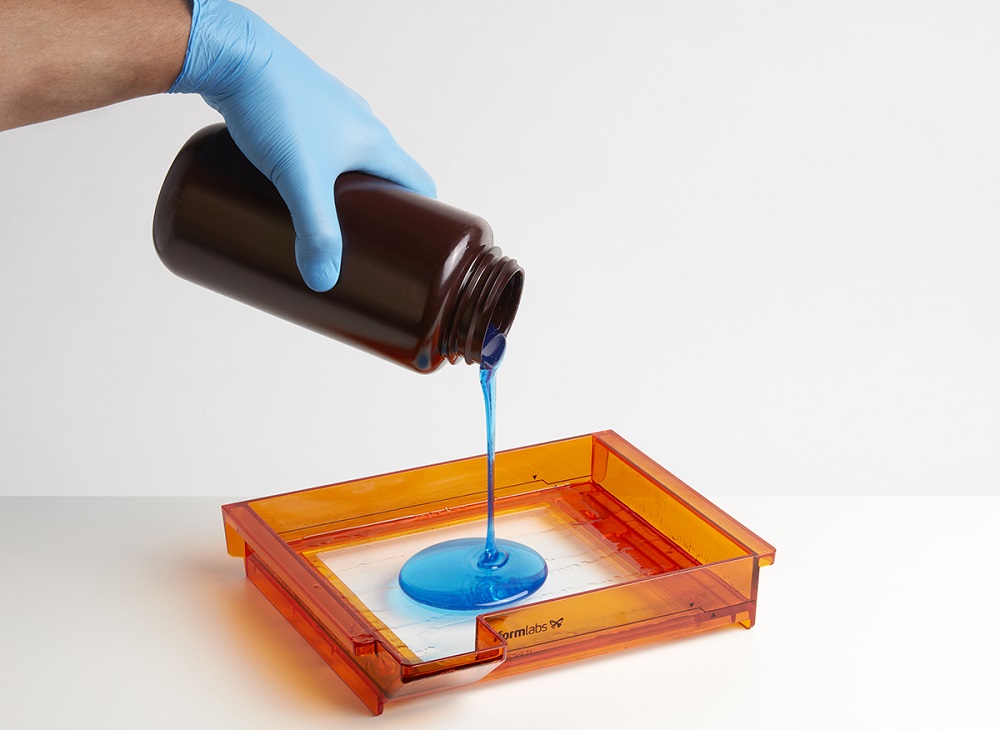

Есть ряд фотополимерных смол, особенно это касается дешевых продуктов, могут требовать тщательной и длительной постобработки. Для этого используются ультрафиолетовые ванны. Кроме допотверждения необходимо также смыть остатки материала с модели и сделать это необходимо до того, как подвергнуть изделие дозасветке. Особенно тщательного подхода требуют труднодоступные места, откуда смола далеко не всегда может вытечь естественным путем. С этой целью используется спецтара и изопропиловый спирт.

Поэтому многие компании, производители фотополимерных 3Д принтеров, предлагают своим потребителям специальные наборы для постобработки изделий. Яркий пример Formlabs.

Смолы отличаются и по своим характеристикам. В зависимости от этого можно получать биосовместимые изделия, стойкие к истиранию, матовые и прозрачные, эластичные и т.д. При этом постобработка будет всегда практически одинаковой.

Этапы постобработки напечатанных моделей

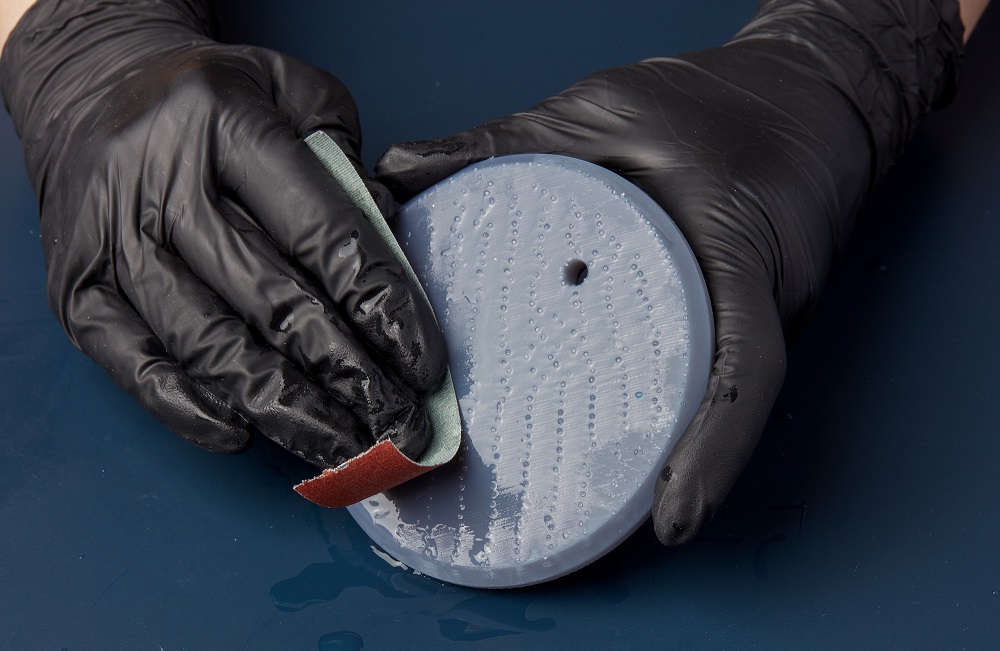

Промывка напечатанных моделей

До полимеризации фотополимерная смола растворяется в изопропиловом и этиловом спирте. Более того ряд смол либо гигроскопичны, то есть впитывают влагу, либо гидрофобны, то есть даже не намокают. А так как масса смолы большая, то она в лучшем случае будет оседать на дно в воде.

Многие производители предлагают автоматизированные станции промывки. Яркий пример formlabs, Anycubic. Фирменная мойка этой торговой марки Wash/Cure стоит порядка 15 тыс.руб. Если вы обладатель моделей Formlabs Form 3 или 3B, то можно не снимать модель с печатной платформы, а просто поместить ее в мойку. Это делает процесс обработки более простым. А комплект полностью может стать для вас настоящей 3Д печатной станцией.

Дозасветка напечатанных моделей

После того как с поверхности вашеймодели будет убран лишний материал, нужно произвести дополнительную засветку, чтобы модель обрела свою прочность и необходимые характеристики.

Есть ряд 3Д принтеров, которые оснащены продвинутыми проекторами и мощными оптическими системами. Моделям, отпечатанным на таких устройствах допзасветка не нужна. Тем не менее модели 3Д принтеров из доступных ценовых категорий требуют дозасветки моделей. Важно и то, что чем прочнее будет фотополимер, тем более длительное нужно отверждение.

У производителей фотополимерных 3Д принтеров есть автоматизированные системы. То есть они предлагают системы дозасветки. Яркий пример торговые марки Formlabs. Данные производители предлагают даже комплексные решения, в которые входят мойка и камера дозасветки.

Formlabs предлагает камеру для дополнительной засветки – Form Cure за 75 тыс. руб. Есть и более доступные по цене аналоги. Также Wash & Cure от Anycubic – универсальная система для допобработки изделий.

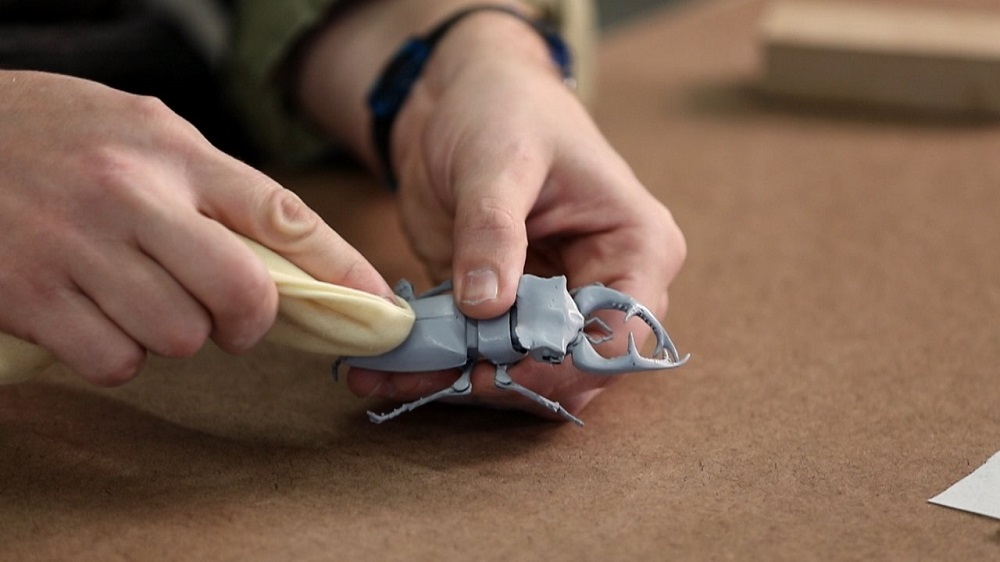

Удаление поддержек с модели

Следующий этап постобработки – это удаление поддержек. Фотополимерная печать, как и FDM печать для формирования изделий со сложной геометрией, нависающими элементами использует специальные поддерживающие конструкции. Поддержки можно удалить как до этапа дозасветки, так и после. Мы рекомендуем сначала выполнить дозасветку, а потом удалять ненужные артефакты.

Поддержки чаще всего представляют собой тонкие древовидные конструкции, которые имеют небольшую точку касания с моделью. Их необходимо удалить, причем нужно убрать все следы их существования.

Важно минимизировать точки соприкосновения. Выполняется это до печати при подготовке модели. С этой целью используется слайсер. Чем меньше будет точка соприкосновения, тем меньше потребуется сил для удаления.

Для начала для удаления поддержек используются кусачки электрика или бокорезы. Это будет грубая обработка. На дальнейшем этапе поверхность, с которой удалена поддержка выравнивается посредством тонких надфилей и обычной пилочки для ногтей. Рекомендуется нанести на поверхность модели небольшое количество воды. После этого процесс пойдет быстрее и эффективнее.

Важно помнить, что фотополимеры довольно хрупкие и нужно быть аккуратным, не переборщить.

После выравнивания основания поддержек, поверхность заполировывается. Сделать это можно наждачной шкуркой с мелким зерном. Также можно натереть поверхность при помощи ветоши, если следы практически незаметны.

При фотополимерной печати поддержки чаще всего формируются из того же материала, как и сама модель. Но есть и модели устройств, которые могут использовать водорастворимый или спирторастворимый материал для поддержек. Как правило, это прерогатива дорогостоящих моделей из премиального сегмента. Яркий пример, Projet 3500. В таких случаях можно использовать ультразвуковые ванны, которые будут полезны и при обработке простых фотополимерных отпечатков на этапе удаления излишков смолы.

Склейка деталей

В большинстве случаев размеры рабочей области фотополимерных принтеров небольшие, поэтому большие модели печатаются с разделением на отдельные элементы, которые впоследствии склеиваются.

При печати по технологии FDM в данном случае просто подбирается клей или растворитель, в зависимости от материала, которым осуществлялась 3Д печать. При печати SLA/DLP есть ряд общих принципов, которые применимы для всех видов смол.

- Склейка при помощи фотополимера – это идеальный вариант для склеивания тонких стенок, так как необходимо подвергнуть изделие дополнительной засветке. Данное скрепление будет наиболее прочным из всех, а шов будет практически незаметен. Пока смола не застыла, есть возможность идеальной подгонки и изменения позиционирования.

- Склейка при помощи цианакрилата – это универсальный вариант склеивания для изделий из полимера. Этот материал используют в стендовом моделировании, при изготовлении миниатюр, а также при работе с разными пластиками. Фотополимерные смолы в данном случае также подходят для склейки. Но для моделей, используемых в медицине, этот вариант будет недопустимым.

![Фото цианокрилат для склейки полимера]()

Финишная обработка напечатанных деталей

Для финишной обработки обычно используют абразивную бумагу с разным показателем зольности. Чаще всего дополнительное ошкуривание поверхности фотополимерным изделиям не требуется, вполне достаточным будет обезжиривание поверхности.

Грунтовка и окрашивание

По своим характеристикам фотополимерные смолы после полимеризации напоминают эпоксидную смолу. Таким образом они аналогично подвергаются обработке и окрашиванию. Для грунтовки и окрашивания моделей из фотополимерных смол чаще всего используют акриловые составы. В идеале работа аэрографом и кистью, но вполне допустимой будет работа аэрозольными баллончиками.

Самым главным требованием тут будет – краска должна соответствовать по показателям адгезии к пластмассам.

Полного руководства по грунтовке и окрашиванию моделей, думаем, не требуется. Рекомендацией будет лишь – толщина слоев, которая должна быть одинаковой. Также не следует забывать о тенях и полутонах.

Фотополимерные материалы используются в 3D-принтерах, работающих по технологиям MJM, SLA и PolyJet. В эту группу объединены вещества, которые послойно отверждаются под действием ультрафиолетового излучения или лазера.

Основные характеристики фотополимерных материалов

- Высокая точность и детализация

- Гладкие поверхности готовых изделий

- Наличие выжигаемых материалов

- Относительная хрупкость (за исключением нескольких материалов)

- Низкая температура размягчения и деформации у большинства материалов

Для решения каких задач подходят фотополимеры

В зависимости от типа материала, применяемой технологии и оборудования, фотополимерные материалы могут решать широкий круг производственных, творческих и научных задач:

- Печать мастер-моделей для литья в силикон

- Печать выжигаемых литейных мастер-моделей

- Быстрое прототипирование для различных целей

- Печать образцов для проверки собираемости

- Производство тестовых образцов продукции

- Печать пресс-форм для небольших серий

Виды и свойства фотополимерных материалов

Фотополимеры для профессиональных 3D-принтеров

К этой группе относятся вещества, используемые для построения в большинстве 3D-принтеров серии ProJet компании 3D Systems и 3D-принтерах серии Objet компании Stratasys.

Читайте также: