Фольксваген поло замена прокладки гбц своими руками

Добавил пользователь Владимир З. Обновлено: 05.10.2024

Если головка блока цилиндров разобрана, надо определиться, целесообразен ли ее ремонт. Для этого надо провести дефектовку головки. Особенно характерным признаком прожога прокладки головки блока цилиндров является, например, деформация ее поверхности. Также могут образоваться трещины между седлами клапанов или витками резьбы свеч зажигания. Как правило, головку блока заменять не следует, если размер трещин не превышает 0,5 мм или если трещина находится только в первом витке резьбы.

Для дефектовки пружин клапанов следует использовать рекомендуемый инструкцией прибор для испытания пружин. Если он отсутствует, то надо выполнить следующее:

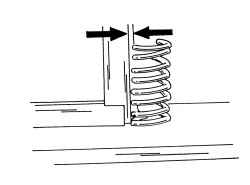

- сравнить использованную пружину с новой. Для этого зажать обе пружины в тиски и медленно зажимать. Если обе пружины окажутся одинаково сжатыми, то это верный признак того, что они обладают примерно одинаковой упругостью;

- если окажется, что старая пружина при сжатии становится значительно короче, чем новая, это свидетельствует об усталости материала, поэтому пружины следует заменить в комплекте;

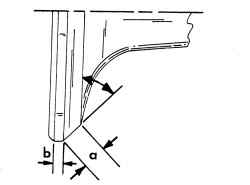

- установить пружины в ряд на гладкую поверхность (стекло) таким образом, чтобы замкнутый виток находился на нижней стороне. Поставить рядом с пружиной стальной угольник. Измерить зазор между пружиной и угольником на верхней стороне (рис. 36) — он не должен превышать 2,0 мм. В противном случае пружина деформирована и подлежит замене.

- очищать втулки клапанов, надо проходя по втулкам взад и вперед пропитанной в бензине ветошью. В тщательной очистке нуждаются также стержни клапанов, после чего смазанные клапаны устанавливаются поочередно в свои отверстия;

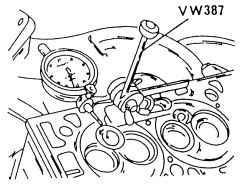

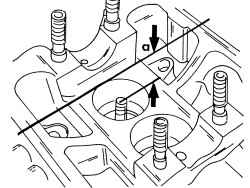

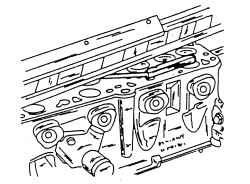

- установить на верхней стороне головки блока цилиндров стрелочный индикатор с соответствующим держателем (рис. 37) и выдавливать клапан из канала, пока конец стержня клапана не встанет заподлицо с направляющей клапана на другой стороне головки блока цилиндров;

- перемещать тарелку клапана на верхней стороне в разные стороны и считывать показания стрелочного индикатора. Если они составляют более 1,0 мм у впускных клапанов и 1,3 мм — у выпускных, то втулка клапана подлежит замене;

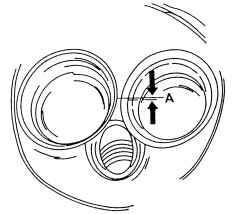

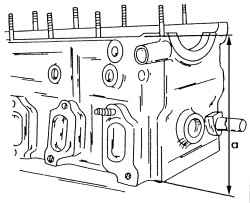

Допускаются дефекты, как указано выше, в виде мелких трещин между седлами клапанов (рис. 38) или между седлом клапана и первым витком в резьбовой части свечного отверстия при условии, что ширина трещин не превышает 0,5 мм. При дополнительной шлифовке головки блока цилиндров размер а, указанный на рис. 39, должен составлять не менее 135,6 мм;

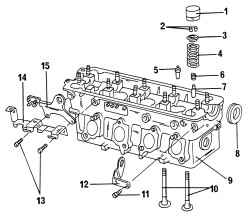

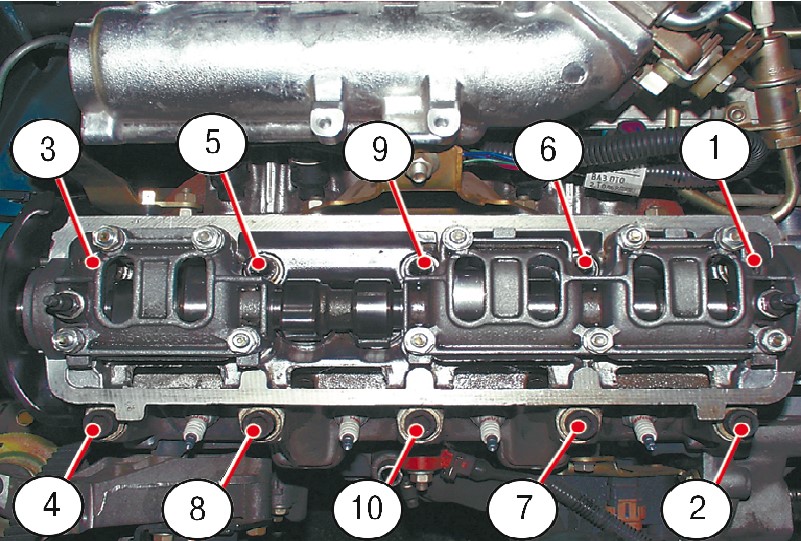

Рис. 35. Монтажная схема головки блока цилиндров без распределительного вала: 1 — полый цилиндрический толкатель; 2 — сухари; 3 — верхняя тарелка пружины клапана; 4 — пружина клапана; 5 — направляющая втулка клапана с буртиком (запасная часть); 6 — маслоотражательный колпачок клапана; 7 — установленная направляющая втулка клапана; 8 — уплотнительное кольцо распределительного вала; 9 — головка блока цилиндров; 10 — клапаны; 11 — болт, 20 Н·м; 12 — подъемная скоба двигателя; 13 — болты, 20 Н·м; 14 — направляющая для провода высокого напряжения; 15 — подъемная скоба двигателя

- перед выпрессовкой втулки клапана ее надо сначала проверить. Если у втулки 5 (см. рис. 35) есть выступ, то выпрессовка проводится со стороны камеры сгорания, если такого выступа нет, то ее выпрессовывают из головки со стороны распределительного вала. Старая втулка выпрессовывается соответствующей оправкой. В целях облегчения работы головку блока цилиндров можно нагреть до 100° С. К используемой для демонтажа оправке должен быть привернут палец, подходящий по диаметру для установки внутри втулки;

- смазать моторным маслом новые направляющие втулки клапанов и запрессовать их в холодную головку блока цилиндров со стороны распределительного вала. После этого давление прессовки больше не увеличивать, так как в противном случае это приведет к срезанию буртика;

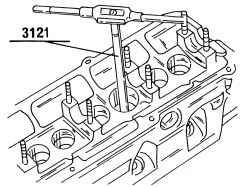

- после запрессовки направляющие втулки клапанов следует обработать специальной разверткой 3120 (рис. 40). В случае ее отсутствия можно использовать регулируемую развертку. Втулки впускных и выпускных клапанов развертывать до 7,0 мм. Требуемый рабочий зазор во втулках клапанов устанавливается автоматически.

Если подшипники распределительных валов изношены, то необходимо заменить головку блока цилиндров. В этом случае никаких работ на седлах клапанов новой головки проводить не нужно.

Следует проверить визуально седла всех клапанов на отсутствие износа или следов коррозии. Незначительный износ можно устранить угловой фрезой (45°). При этом углы зависят от модели двигателя. Для двигателя AEV (1,0 л) углы показаны на рис. 41 и 42.

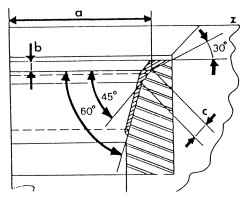

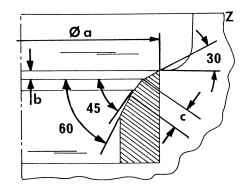

Рис. 41. Седло впускных клапанов на двигателях объемом 1,0 л: а = 30,8 мм, диаметр; b — максимальный размер дополнительной обработки; с = 2,0 мм, ширина седла клапана (максимально допустимый размер); Z — плоскость головки блока цилиндров, нижняя кромка; 45° — угол фаски седла клапана; 30° — верхний угол фаски; 60° — нижний угол фаски

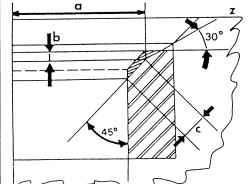

Рис. 42. Седло выпускных клапанов на двигателях объемом 1,0 л: а = 27,8 мм, диаметр; b — максимальный размер дополнительной обработки; с = 2,0 мм, ширина седла клапана (максимально допустимый размер); Z — плоскость головки блока цилиндров, нижняя кромка; 45° — угол фаски седла клапана; 30° — верхний угол фаски

У остальных двигателей, включая двигатели, производство которых началось в 1996 г., углы впускных и выпускных клапанов одинаковые. Вид этих седел в разрезе представлен на рис. 43. Диаметр седла клапана а имеет различные значения в зависимости от модели двигателя. Если седла должны подвергаться дополнительной обработке, необходимо придерживаться таблицы размеров. Следует помнить о том, что выборка металла в головке блока цилиндров для седел не должна быть слишком глубокой.

Для определения размера дополнительной обработки седел клапанов необходимо провести следующие измерения:

Рис. 44. Замер глубины между концом стержня клапана и верхней кромкой головки блока цилиндров для определения величины дополнительной обработки седел клапанов

- измерить расстояние а (рис. 44) между верхней точкой клапана и верхней кромкой головки блока цилиндров;

- определить максимально допустимый размер дополнительного фрезерования по замеренному и минимально допустимому значениям; для впускных клапанов он составляет 35,8 мм, для выпускных клапанов — 36,1 мм. Данные размеры установлены для всех двигателей. Вычитая минимальное значение расстояния из замеренного, получаем максимально допустимый размер b (см. рис. 41–43).

- фрезеровать угол 30° у впускных клапанов или 45° у выпускных клапанов, а затем слегка обработать верхнюю кромку у впускных клапанов угловой фрезой 45° либо 60° — нижнюю кромку седла, чтобы уменьшить ширину седла до 2,0 мм. У выпускных клапанов угловой фрезой 30° обрабатывается только верхняя сторона седла клапана. Фрезерование заканчивается, как только размер седла соответствует указанной ширине.

- фрезеровать угол 45° у впускных и выпускных клапанов, а затем слегка обработать у седел обоих клапанов угловой фрезой 45° верхнюю кромку либо угловой фрезой 60° нижнюю кромку для уменьшения ширины седла и доведения ее до 2,0 мм.После фрезерования необходимо проверить и (или) выполнить следующее:

- если в результате измерения (см. рис. 44) установлено, что данный размер у впускного клапана составляет 36,5 мм (в сравнении с минимальным расстоянием 35,8 мм), это означает, что еще есть запас по глубине, равный 0,7 мм, чтобы восстановить работоспособность соответствующего седла клапана;

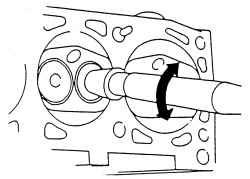

- притереть прошедшие дополнительную обработку седла клапанов. С этой целью поверхность седла клапана смазать небольшим количеством притирочной пасты и установить клапан в соответствующее седло. Установить на клапане присоску и поворачивать его то в одну, то в другую сторону (рис. 45);

- тщательно очистить после притирки все детали от загрязнений и притирочной пасты. Проверить седла клапана по тарелке и кольцу. На обеих деталях должно быть видно сплошное матовое кольцо, которое указывает ширину седла клапана;

- нанести карандашом по окружности седла несколько штрихов на расстоянии 1 мм друг от друга. После этого опустить клапан осторожно на седло и повернуть его на 90°, выполнять это следует при нажатии на клапан;

- снова вынуть клапан и проверить, не остались ли нанесенные карандашом штрихи. Если ширина седла клапана находится в пределах указанных значений, то головку можно снова устанавливать. В противном случае дополнительно обработать седла клапанов либо (худший вариант) заменить головку.

Мелкие повреждения поверхности тарелок клапанов можно устранить притиркой клапанов для их установки в посадочные гнезда в головке блока цилиндров, как описано выше. Дополнительное шлифование клапанов на станке запрещается.

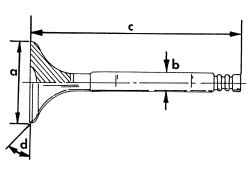

Рис. 46. Размеры клапанов (неодинаковы для различных моделей двигателей): а — диаметр тарелки клапана; b — диаметр стержня клапана; с — длина клапана; d — угол фаски седла клапана (45°)

Снять размеры клапанов в соответствии с рис. 46 и заменить все клапаны, не соответствующие этим размерам. Необходимо учитывать различия между впускными и выпускными клапанами. Ширина седла клапана а (рис. 47) и толщина кромки клапана b должны соответствовать указанным значениям. Ни на одном из клапанов размер не должен быть менее 0,5 мм.

Если концы стержней клапанов изношены, то поверхность стержня можно прошлифовать на станке, сняв слой металла не более чем на 0,50 мм.

Следует тщательно очистить привалочные поверхности головки блока цилиндров и блока цилиндров и проверить поверхность головки блока на деформацию. Установить для этого на ней измерительную линейку, как показано на рис. 48, и определить с помощью измерительного щупа зазор в продольном, поперечном и диагональном направлениях между блоком цилиндров и головкой блока. Если в зазор проходит пластинчатый калибр толщиной более 0,10 мм, то головку надо прошлифовать. Если зазор в каком-то месте более значительный, то головка подлежит замене.

Плоское шлифование головки можно проводить до тех пор, пока выдерживается ее минимальная высота, равная 135,60 мм. Высота замеряется линейкой, как показано на рис. 39. Если высота головки блока цилиндров меньше этого значения, головку необходимо заменить.

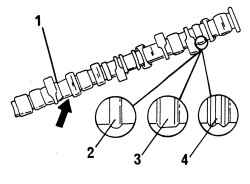

Распределительный вал каждого типа двигателя имеет соответствующее обозначение. При замене распределительного вала обязательно надо учитывать тип двигателя.

Для идентификации распределительного вала между кулачком впускного клапана и кулачком выпускного клапана первого цилиндра в месте, указанном стрелкой на рис. 49, выбито обозначение. Кроме того, соответствующем образом выполнен маркировочный поясок, который может иметь одну из указанных на рисунке форм 1–4.

В месте, указанном стрелкой, выбито условное обозначение 030 AS или 030 AN. Поясок имеет вид, соответствующий 1 и 2 или 1 и 4.

В месте, указанном стрелкой, выбито условное обозначение 032 N или 032 Р. Поясок имеет вид, соответствующий 1 или 1 и 3.

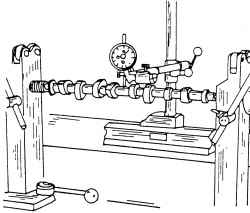

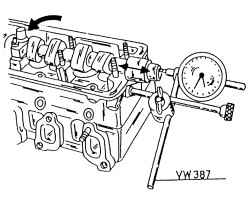

Установить распределительный вал с обеими шейками концевых подшипников в призмы, зажать в центрах токарного станка, как показано на рис. 50, и установить стрелочный индикатор на шейке среднего подшипника. Медленно вращать распределительный вал и считывать показания индикатора. Если показание превышает 0,01 мм, то вал деформирован и его следует заменить.

Для проверки зазора при работе подшипников распределительного вала необходимо использовать полоски из полимерного материала Plastigage. Проверку проводить без толкателей. Контроль проводится следующим образом:

- тщательно очистить отверстия подшипников в головке блока цилиндров и крышках подшипников и вставить в них вал. Несколько раз провернуть его;

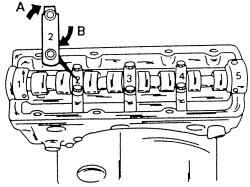

Рис. 32. Распределительный вал в положении установки (подшипники пронумерованы): А — широкий выступ; В — номера крышек

- положить небольшую полоску полимерного материала Plastigage в поперечном направлении на верхнюю сторону каждой шейки подшипников и установить крышки подшипников в соответствии с их нумерацией и расположением (см. рис. 32);

- равномерно затянуть гайки крышек, начиная от центра, до момента, равного 6 Н·м (использовать для этого динамометрический гаечный ключ с мелкими делениями шкалы), и после достижения предельного значения затянуть каждую гайку еще на одну 1/4 оборота (90°). После этого вал больше не проворачивать;

- снова поочередно отсоединить крышки и с помощью находящегося в комплекте Plastigage калибра измерить ширину расплющенной полоски. Если установлено, что ширина превышает 0,10 мм, то это означает, что достигнуто предельное значение износа подшипника, и вал (в большинстве случаев и головку блока цилиндров) надо замененить. Для измерения осевого люфта распределительного вала установить его в головке блока цилиндров (без толкателей) и закрепить с помощью крышки центрального подшипника. Поставить головку блока цилиндров на гладкую поверхность. Установить на торце распределительного вала стрелочный индикатор (рис. 51) и перемещать вал то в одну, то другую сторону. Люфт не должен превышать 0,15 мм. В противном случае поверхность крышки подшипника изношена.

Рис. 51. Проверка осевого люфта распределительного вала. Устанавливать вал только вместе с крышкой центрального подшипника (стрелка)

Copyright © 2007-2022 Все права защищены. Все торговые марки являются собственностью их владельцев.

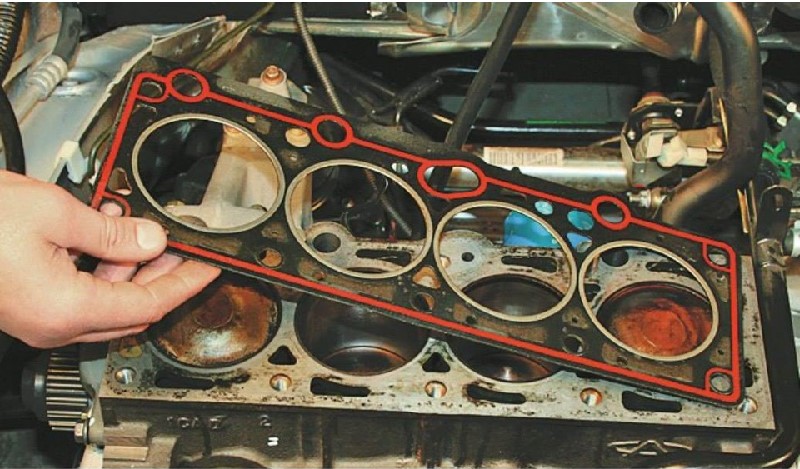

Для установки головки блока цилиндров необходимо выполнить следующее:

- еще раз протереть поверхность головки и блока. Прокладку головки блока цилиндров установить таким образом, чтобы номер запасной части был виден сверху. Проверить, чтобы отверстия в головке блока цилиндров не перекрывались прокладкой. Всегда использовать новую прокладку, даже если старая еще имеет хороший вид. Как уже упоминалось, на ряде двигателей устанавливаются металлические прокладки;

- для точной установки в отверстия, показанные на рис.

Рис. 53. Направляющие болты, используемые при установке головки блока цилиндров

- установить головку блока цилиндров и постучать по ней пластиковым или резиновым молотком для завершения посадки;

- установить оставшиеся восемь смазанных маслом болтов крепления головки блока цилиндров и затянуть их от руки. Отвернуть отверткой обе шпильки, вставить и ввернуть смазанные болты крепления головки блока цилиндров;

- постепенно затянуть болты крепления головки блока цилиндров (см. рис.

Рис. 26. Последовательность отворачивания болтов крепления головки блока цилиндров

Затяжку проводить в четыре приема:

- затянуть все болты в указанной на рис. 26 последовательности до момента 40 Н·м (затягивать сначала болт № 10);

- затянуть все болты в указанной последовательности до момента 60 Н·м;

- затянуть каждый болт на 1/4 оборота (90°) в указанной последовательности, вставляя ключ в болт и отмечая положение Т-образной ручки;

- еще раз затянуть болты на 1/4 оборота.

Болты не нуждаются в подтяжке в процессе эксплуатации.

Видео про "Установка головки блока цилиндров" для Volkswagen Polo

Оживляем мотор CFNA 1,6 VW Polo Замена прокладки ГБЦ. Passat B3 Замена цепи и звездочек на Polo Sedan 20132.3.2 Снятие головки блока цилиндров при установленном двигателе / Volkswagen Polo

- при установке головки блока цилиндров необходимо тщательно смазать маслом контактные поверхности между нижней стороной толкателей и кулачками на распределительном валу;

- при замене головки блока цилиндров в сборе надо иметь в виду, что клапаны закрыты пластмассовыми крышками, которые следует удалить непосредственно перед установкой головки;

- в некоторых двигателях (например, ADX или АЕА) используется металлическое уплотнение головки блока цилиндров. Другие уплотнения устанавливать нельзя;

- при монтаже крышки головки блока цилиндров следует использовать герметик D2. Им смазывают место перехода между крышкой головки и плоскостью головки блока;

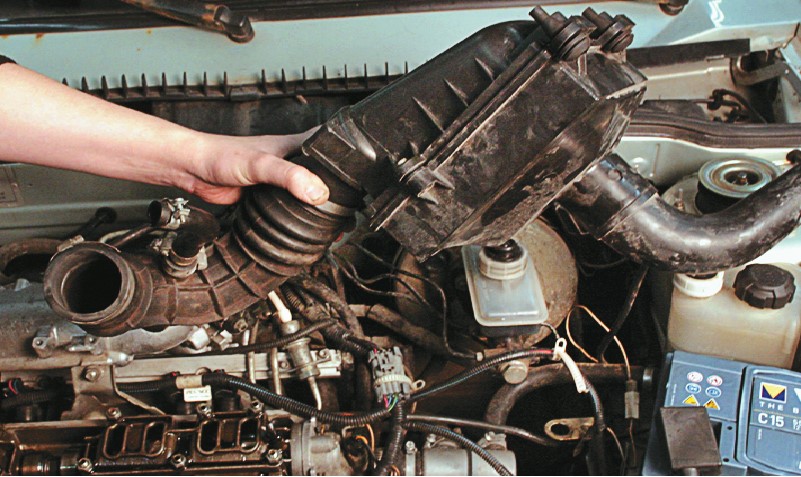

- отсоединить топливопроводы, тросы управления дроссельными заслонками и шланг усилителя тормозного привода, детали системы впрыска и все вакуумные шланги между головкой блока цилиндров и кузовом;

Рис. 30. Детали, снимаемые при демонтаже головки блока цилиндров: 1 — верхний кожух зубчатого ремня; 2 — зубчатый ремень; 3 — болт, 80 Н·м; 4 — зубчатый шкив распределительного вала; 5 — болты, 10 Н·м; 6 — внутренний защитный кожух зубчатого ремня; 7 — болт, 10 Н·м; 8 — уплотнительная шайба; 9 — пробка маслоналивного отверстия; 10 — крышка головки блока цилиндров; 11 — прокладка крышки головки блока цилиндров; 12 — болт крепления головки блока цилиндров; 13 — головка блока цилиндров; 14 — прокладка головки блока цилиндров; 15 — натяжной ролик; 16 — гайка, 20 Н·м; 17 — шкив коленчатого вала; 18 — болт, 20 Н·м; 19 — поликлиновой ремень; 20 — нижний кожух зубчатого ремня

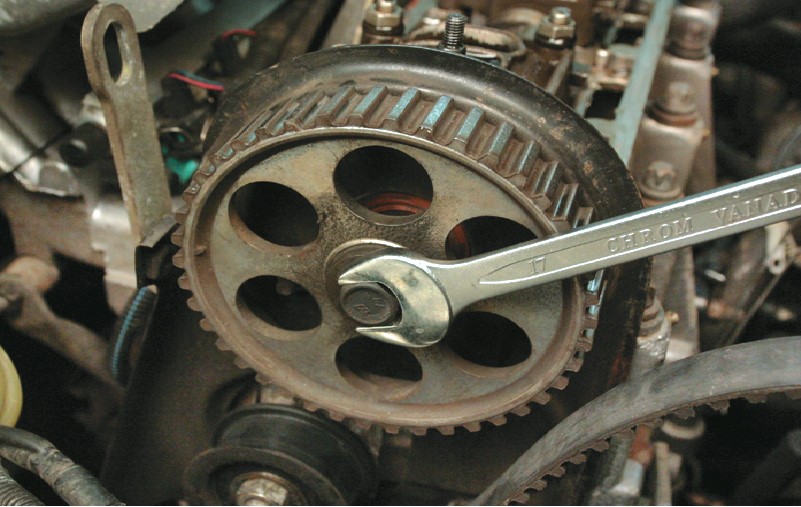

- зафиксировать зубчатый шкив распределительного вала от проворачивания любым удобным способом (вставить оправку в одно из отверстий и опереть ее о головку блока цилиндров) и отвернуть болт распределительной шестерни. На ней находится метка, используемая для настройки фаз газораспределения. При установке метка должна совмещаться с метками на рампе;

- отсоединить крышку головки блока цилиндров и осторожно снять ее уплотнение. При осторожном обращении ее вполне можно использовать повторно. В таком случае на уплотнение можно наложить немного герметика. Однако будет лучше, если вы ее замените. Уплотнение приобретают в комплекте прокладок;

Другие материалы раздела

Дефектовка и ремонт головки блока цилиндров и ее деталей

Если головка блока цилиндров разобрана, надо определиться, целесообразен ли ее ремонт. Для этого надо провести дефектовку головки. Особенно.

Головка блока цилиндров и клапаны

2.3.1. Снятие головки блока цилиндров при установленном двигателе 2.3.2. Разборка головки блока цилиндров 2.3.3. Дефектовка и ремонт головки блока.

Снятие головки блока цилиндров при установленном двигателе

Прежде чем начинать работу, необходимо изучить следующие рекомендации: - нельзя демонтировать головку блока цилиндров, если температура двигателя.

Гидравлические толкатели

Предупреждение Гидравлические толкатели требуют бережного обращения, при несоблюдении правил обращения с ними можно повредить двигатель. Эти.

Установка головки блока цилиндров

Для установки головки блока цилиндров необходимо выполнить следующее: - еще раз протереть поверхность головки и блока. Прокладку головки блока.

Сборка головки блока цилиндров

Сборку головки блока цилиндров проводить в последовательности, обратной к разборке, с учетом следующего: - тщательно смазать стержни клапанов.

Замена манжеты распределительного вала

Замену манжеты распределительного вала можно проводить при установленном двигателе. Манжета находится за зубчатым шкивом. Для ее демонтажа следует.

Разборка головки блока цилиндров

Разборку головки блока цилиндров необходимо проводить следующим образом: Рис. 31. Детали на торцовой стороне двигателя, подлежащие снятию.

Разгерметизация головки блока двигателя — опасная неисправность, которую надо срочно исправлять. Прокладка ГБЦ выполняет очень важную функцию. Она поддерживает внутри масляной системы требуемое давление, а также уплотняет плоскости с БЦ.

Назначение

Манжета головки блока имеет несколько конструктивных задач:

- уплотнять газораспределительную систему ДВС;

- герметизировать систему охлаждения, её каналы;

- закрывать щели масляной системы, поддерживая давление внутри.

Деталь имеет специальные отверстия — большие и малые. Через некоторые из них регулируется поток антифриза. Манжета имеет также выпуклость, герметизирующую отверстия цилиндров.

В каких случаях нужна замена

Конкретно замена прокладки ГБЦ гарантийного срока не имеет. Ресурс детали зависит от множества факторов — состояние двигателя, модели изделия, манеры езды. Поэтому прогар выявляется по симптомам, которые выскакивают в ходе ТО или периодических проверок.

Определяют износ манжеты по таким признакам:

- перегрев мотора — увеличение температуры возникает неожиданно и резко, так как газы прорываются в систему охлаждения;

- падение уровня ОЖ в расширительном бачке — сопровождается белым дымом из глушителя, что указывает на попадание антифриза в цилиндры, ведь порванная прокладка больше не закрывает промежуток между камерой сгорания и каналом рубашки охлаждения;

- эмульсия, пена на масляном щупе — самое неприятное, так как в смазку попадает тосол, а образовавшуюся эмульсию потом бывает трудно выгнать из системы;

- увеличение давления в патрубках системы охлаждения — это можно проверить рукой, шланги становятся чересчур твёрдыми;

- потёки масла — следы автола можно заметить на стыке ГБЦ с блоком, что намекнёт на разрыв уплотнителя;

- бурление антифриза — из-за прорыва резко поднимается температура антифриза;

- нестабильная работа отопителя — прорывающиеся выхлопные газы нарушают работу теплообменника, снижая эффективность печки;

- белый дым из подкапотного отсека.

С пробитой манжетой головки блока ездить можно, но крайне нежелательно. А лучше всего — быстро доехать до автосервиса или гаража для ремонта. Дело в том, что последствия неполадки могут оказаться самыми плачевными. Например, может возникнуть гидроудар, если через повреждённое место прокладки будет подаваться большой объём хладагента. Он накопится в камере сгорания. Поршень, выполняя поступательное-возвратное движение, столкнётся с несжимаемой жидкостью. Капремонт в данном случае считается удачным стечением обстоятельств, так как случается и хуже. Это когда шатун пробивает стенку блока цилиндров. Тут уже мотор надо выбрасывать, так как ещё ломается картер, коленвал, загибает шатуны и повреждает поршня.

Да и зачем рисковать, если на прокладку ГБЦ цена низкая. Стоимость проведения капитального ремонта двигателя куда выше. В среднем на СТО за услугу замены уплотнителя просят не больше 8 тыс. рублей. А если осуществить работу самостоятельно, платить надо будет только за новую манжету — всего 100-1500 рублей. Такой разброс стоимости вызван типами запчастей, которых бывает несколько.

Диагностика неисправности

Все приведённые выше симптомы лишь косвенные улики. Чтобы подтвердить диагноз, проводят последовательную диагностику по инструкции.

- Запустить двигатель автомобиля. Визуально осмотреть, нет ли дыма из щелей между головкой и блоком цилиндров. Одновременно послушать, не доносятся ли из этого места шипящие, свистящие или звенящие звуки.

- Осмотреть маслозаливную горловину на следы эмульсии (рыжеватые пузыри), а поверхности радиатора и расширительного бачка охлаждения — на маслянистые отложения.

- Проверить, не идёт ли белый дым из глушителя. При его наличии велика вероятность прогара уплотнителя, особенно если дым имеет приторный, со сладковатым запахом. Параллельно с этим нужно измерить уровень антифриза в радиаторе — в случае такой неисправности, он падает.

- Открутить крышку радиатора или бачка. Проверить, не бурлит ли антифриз. Для этого надеть на горловину воздушный шарик (презерватив). Хорошо, плотно закрепить его скотчем, чтобы не пропускал воздух. Запустить мотор, дать ему поработать 3-4 минуты на средних и высоких оборотах. Если шарик наполнится выхлопными газами — прокладка точно пробита. Можно определить даже насколько — по интенсивности наполнения.

- Запустить ДВС. Конец сапуна расширительного бачка (имеется на грузовых машинах и некоторых легковых) опустить в 0,5-литровую бутылку с водой. Пузыри воздуха, выходящие из трубки — укажут на прогар уплотнителя ГБЦ.

Мотористы также замеряют компрессию силового агрегата. Когда пробивает уплотнительную манжету, горючая смесь одного цилиндра может смешаться с отработанными газами другого. Двигатель в таком случае обычно стреляет, но точно определить это можно замером величины давления. Если он покажет существенную разницу, можно не сомневаться.

Необходимый инструмент + расходные материалы

Следующий перечень инструментов поможет провести работу оперативно и правильно:

- специальный динамометрический ключ с индикатором;

- штангенциркуль или небольшая линейка;

- набор головок и гаечных ключей;

- головка Torx;

- мягкая металлическая щётка — для очистки поверхности блока, места установки прокладки;

- чистая ветошь.

Также необходимо подготовить расходные материалы. В частности, это новая прокладка и болты ГБЦ. Последние иногда бывают сильно изношены, ведь работают они под высокой нагрузкой и затягиваются с усилием от 80 Н.м и выше. Поэтому желательно будет заменить их.

Как и говорилось выше, существует несколько типов прокладок ГБЦ:

- обычная — при эксплуатации практически не изменяет форму, быстро восстанавливается после незначительных деформаций;

- асбестовая — упругая, эластичная деталь, выдерживает очень высокие температуры;

- металлическая — наиболее надёжная, долговечная.

Конкретный выбор зависит от предпочтений владельца и модели автомобиля. Для иномарок нужно знать VIN модели автомобиля, чтобы указать его в магазине и купить правильную запасную часть. В случае с отечественными машинами достаточно знать модель и марку двигателя.

Покупать прокладку ГБЦ желательно в крупных торговых точках, чтобы избежать подделок. Если оригинальная деталь стоит дорого, экономить на ней не стоит, так как она прослужит значительно дольше неоригинальной продукции. В некоторых случаях можно удовольствоваться дубликатами, произведёнными известными фирмами.

Видео

Ролик о том, как меняется прокладка ГБЦ. Автор описывает сначала признаки неисправности. Потом рассказывает, что и как делать. Хорошо показывает, как ослабить болты и снять головку. Примечательно — многие навесные детали, которые соединяются с блоком, мастер не демонтирует. Прямо так вытаскивает верхнюю часть, заменяет манжету и снова всё собирает.

Процесс замены

Самостоятельно заменить прокладку несложно, но надо действовать аккуратно. Вся работа выполняется пошагово.

- Обязательно обесточить электрическую цепь во избежание замыкания. Для этого нужно скинуть клеммы аккумулятора.

- Установить поршень первого цилиндра в положение ВМТ. Слить антифриз, предварительно установив под слив ёмкость для сбора жидкости.

- Снизить давление в системе, если демонтаж проводится после поездки. Для этого надо отсоединить приёмную магистраль, соединяющую глушитель с выпускным коллектором.

- Снять крышку головки блока или клапанную крышку. Отсоединить всё навесное оборудование, включая шланги, трубки, высоковольтные свечные провода и прочие детали, которые помешают демонтажу ГБЦ. Сюда входят также разъёмы ДМРВ, хомуты, патрубки воздушного фильтра. Выкручивается в обязательном порядке кронштейн подводящей магистрали помпы, который закреплён на выпускном коллекторе. Ещё нужно будет отключить проводку от контроллёра уровня моторной смазки в картере двигателя, а также колодки от регулятора положения дросселя, датчика холостых оборотов и температуры антифриза.

Скинуть ремень или цепь ГРМ. Вытащить шкив распредвала. Демонтировать выпускную магистраль системы охлаждения, соединённую с ГБЦ. Снять также все остальные подводящие трубки и шланги, включая топливные патрубки.

Открутить крепежи в строгой последовательности. Начинают от середины, проворачивая каждый болт за один раз не более чем на 1 полный оборот. Такой метод позволяет снять напряжение. После этого фиксаторы выворачиваются до конца.

Поставить новую манжету, проверить. Она должна сесть на все направляющие втулки, соответствовать размеченным центровочным пазам.

Важный момент. После снятия уплотнительного элемента надо внимательно осмотреть привалочную область. Манжету, случается, пробивает по причине трещины в головке блока. Такое происходит из-за перегрева силового агрегата. Поэтому ГБЦ и блок надо осматривать тщательно. Обязательно также проверить ровность прилегающих поверхностей.

Случается, что после разборки ГБЦ старая прокладка оказывается целой. Утечка же технических жидкостей произошла из-за ослабления болтов. В этом случае манжету всё равно придётся менять, так как при снятии она деформируется и не будет в состоянии обеспечить прежнюю герметичность.

Моменты затяжки болтов ГБЦ

Без динамометрического ключа с индикатором в ремонте ГБЦ делать нечего! Моменты затяжки очень важны, ведь инженеры вычисляют их для каждого болта и гайки индивидуально. Если допустить ошибку при затягивании, головка сядет криво, начнёт пропускать масло и антифриз. Показатели отличаются в зависимости от модели автомобиля. Рассмотрим информацию, представленную некоторыми производителями.

Honda Civic

Производитель рекомендует работать со всеми резьбовыми соединениями, включая головку блока, при температуре не ниже плюс 20°©. После каждого этапа — это касается демонтажа — выждать не менее 20 минут для снятия напряжения металла. Схема затяжки такая же, как на ВАЗ, только момент отличается:

- первоначальная затяжка — 10-20 Н.м;

- окончательная, контрольная — 64-67 Н.м.

Mercedes-Benz W124

ГБЦ немецкого автомобиля крепится болтами с резьбой М12х1,25. Затяжка проводится по следующей схеме, в четыре круга:

- начальный — 20 Н.м;

- второй — 71-87 Н.м;

- третий — довернуть на 90°;

- четвёртый, контрольный — довернуть на 90°.

BMW E81

Болты головки стальные типа N47 с резьбой М12х1,5 (L204,5). Затягиваются от центра в перекрёстном порядке к краям. Схема:

- затянуть все крепежи моментом 70 Н.м;

- ослабить все фиксаторы на 180° от краёв к центру;

- вторичная затяжка — 50 Н.м;

- третья — довернуть 120 А;

- четвёртая — довернуть 120 А.

Таким образом, если заметили признаки прогара манжеты, поспешите установить новую запчасть. Тем более что цена замены прокладки ГБЦ всего пару сотен рублей — при условии, что работа проводится своими руками.

Читайте также: