Фильтр пресс своими руками

Обновлено: 07.07.2024

Использование: при фильтровании суспензий под давлением с необходимой герметизацией без стадии выгрузки осадка. Сущность изобретения: установку фильтрующего элемента осуществляют посредством стержней, пропущенных через отверстия фильтрующего элемента, и соответствующей плиты. После подвода и прижима плиты с фильтрующим элементом к набираемому пакету из плит стержни извлекают и подобные операции осуществляют с каждой последующей плитой. 2 ил.

Изобретение относится к химическому машиностроению и может быть использовано при изготовлении фильтр-прессов рамного типа, предназначенных для фильтрации под давлением суспензий и жидкостей.

Известен способ сборки герметичных фильтр-прессов, включающий наложение внутреннего и наружного фильтрующих слоев на подложку и соединение торцов с крышками путем склеивания, при этом внутренний слой выполняют по высоте больше наружного и подложки на толщину клеевого слоя, причем фильтрующие слои и подложку размещают симметрично один относительно другого [1] Известен способ сборки герметичного фильтр-пресса, в котором на плитах с отверстиями для подачи и отвода жидкости закрепляют манжеты из эластичного материала, имеющие П-образную форму сечения, вставляют в манжеты фильтровальные элементы и сжимают пакет плит [2] Однако в данном способе сборки герметичного фильтр-пресса при замене фильтрующих элементов их необходимо извлекать из манжет, после чего в манжеты вставляются новые фильтрующие элементы. Это существенно увеличивает время на перезарядку фильтр-прессов.

Задача изобретения уменьшение времени на перезарядку фильтр-прессов.

Для этого в способе сборки фильтр-пресса, заключающемся в установке фильтрующего элемента с отверстиями на плите с соответствующими отверстиями для подачи и отвода жидкости и последующем подводе и прижиме пакета плит с фильтрующими элементами, установку осуществляют посредством стержней, пропущенных через отверстия фильтрующего элемента и соответствующей плиты, которые после подвода и прижима плиты с фильтрующим элементом к набираемому пакету из плит, извлекают из отверстий и подобные операции осуществляют с каждой последующей плитой.

В предложенном способе сборки во время перезарядки фильтр-пресса отработавший фильтрующий элемент при отводе соответствующей плиты от пакета снимается без дополнительных затрат времени, так как он не закреплен на плите. Установка нового фильтрующего элемента тоже упрощена, поскольку вместо того, чтобы вставлять в манжету по всему контуру (как в способе-прототипе), его только навешивают на стержни, продетые в отверстия на плите. Это также снижает время перезарядки фильтр-пресса.

Технический результат, который может быть получен от использования предложенного способа, повышение производительности фильтр-пресса за счет сокращения времени на его перезарядку.

На фиг.1 показан процесс сборки фильтр-пресса; на фиг.2 собранный фильтр-пресс.

Фильтр-пресс состоит из неподвижной плиты 1, к которой жестко прикреплены направляющие 2, и пакета чередующихся плит 3 с опорами 4 и фильтрующих элементов 5. В плитах 3 и фильтрующих элементах 5 выполнены соответственно отверстия 6 и 7 для подачи и отвода фильтрующей жидкости. Фильтр-пресс снабжен стержнями 8.

Процесс сборки фильтр-пресса осуществляется следующим образом.

Плиту 3 опорами 4 устанавливают на направляющие 2 на некотором расстоянии от неподвижной плиты 1. В отверстия 6 на плите 3 вводят стержни 8. На стержни 8 со стороны неподвижной плиты 1 навешивают отверстиями 7 фильтрующий элемент 5, после чего плиту 3 вместе с фильтрующим элементом 5 и стержнями 8 перемещают по направляющим 2 и прижимают к неподвижной плите 1. Затем стержни 8 извлекают и используют для повторения операций с каждой последующей парой: плита фильтрующий элемент.

Размещение плит 3 на направляющих 2 с возможностью возвратно-поступательного перемещения вдоль них позволяет обеспечить соосность отверстий 6 и 7 в плитах 3 и фильтрующих элементах 5.

Усилие, возникающее при прижиме плит 3, между которыми располагаются фильтрующие элементы 5, друг к другу достаточно для удержания фильтрующих элементов 5. Так, при коэффициенте трения между металлической плитой 3 и фильтрующим элементом 5, изготовленным, например, из иглопробивного материала, равном 0,15, усилие прижима составляет 7,5 кг, что при весе фильтрующего элемента 5 примерно 0,2 кг превышает усилие, необходимое для его удержания, в 3-4 раза.

СПОСОБ СБОРКИ ФИЛЬТР-ПРЕССА, заключающийся в установке фильтрующего элемента с отверстиями на плите с соответствующими отверстиями для подачи и отвода жидкости, последующем подводе и прижиме пакета плит с фильтрующими элементами, отличающийся тем, что установку осуществляют посредством стержней, пропущенных через отверстия фильтрующего элемента и соответствующей плиты, которые после подвода и прижима плиты с фильтрующим элементом к набираемому пакету из плит извлекают из отверстий и подобные операции осуществляют с каждой последующей плитой.

Переработка урожая ягод и фруктов – одна из важнейших задач, которую приходится решать не только фермерам, но и владельцам приусадебных участков. К техническим устройствам, которые значительно облегчают этот процесс, относится пресс для отжима сока, позволяющий оперативно и без приложения значительных физических усилий превратить фрукты и ягоды во вкусный и богатый витаминами сок. На современном рынке представлено большое разнообразие подобных устройств, но те домашние мастера, которые хотят сэкономить на их приобретении, вполне могут сделать такой пресс своими руками.

Отжим сока на садовом прессе

Принцип действия и виды

Все прессы для выжимания сока из различных ягод и фруктов можно разделить на четыре основных типа:

- механические устройства;

- гидравлические прессы;

- электрогидравлические модели;

- устройства пневматического типа.

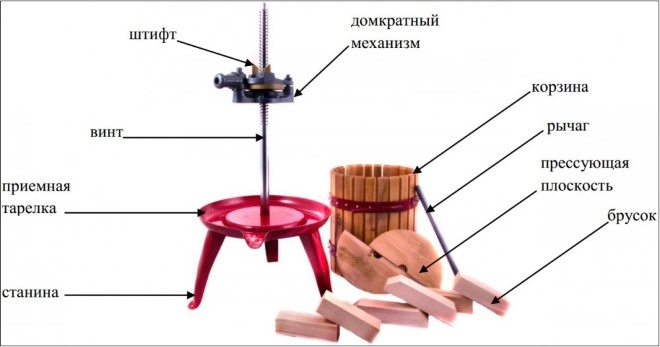

Наиболее распространенным из-за невысокой стоимости и простоты своей конструкции является механический пресс ручного типа. Один из основных элементов его конструкции – перфорированная корзина, в которую для отжима сока закладывают измельченные фрукты (мезгу) или засыпают ягоды. Выжимаются фрукты и ягоды в таком устройстве при помощи поршня, опускание которого (и создание требуемого давления) осуществляется за счет вращения ручки, приводящей в действие винтовой механизм пресса. Сок, образующийся в процессе давления поршня, через отверстия в корзине стекает в специальный поддон, откуда его затем и разливают в другую тару.

Устройство ручного пресса для отжима сока

Для изготовления корзины, в которую загружают сырье для отжима сока, может быть использована листовая нержавеющая сталь или древесина твердых пород (например, бука). Во втором случае конструкция такой корзины представляет собой дренажную решетку, состоящую из двух равных частей, соединенных между собой металлическими обручами.

Модернизированной и, соответственно, более эффективной версией ручного устройства является гидравлический пресс, который можно использовать для получения сока из яблок и ягод. Вместо перфорированной емкости в конструкции такого пресса используется несколько дренажных рамок, изготовленных из твердой древесины. Измельченное сырье, из которого необходимо получить сок, помещается в тканевые мешочки и укладывается между такими рамками, на которые сверху оказывается значительное давление (1–5 тонн), создаваемое ручным гидравлическим домкратом. Используя такой отжимающий механизм, можно получать до 70% сока от общей массы обработанного урожая.

Пресс с гидравлическим домкратом

Гидропресс необязательно предполагает использование домкрата в качестве механизма, создающего требуемое давление. Так, в одной из конструкций подобных прессов в качестве этого механизма используется эластичный бочонок-мембрана, расширяющийся под воздействием воды, подаваемой в него под давлением 1,5–2 Атм из обычной водопроводной сети. Расширяясь, такая прессовая мембрана воздействует на плоды и ягоды, уложенные в перфорированную корзину, отжимая из них сок, который через отверстия в стенках корзины стекает в накопительный поддон.

По вышеописанному принципу работает и пневматический пресс для отжима сока. Разница заключается лишь в том, что расширение бочонка-мембраны, также присутствующего в его конструкции, происходит не под воздействием наполняющей его воды, а под давлением сжатого воздуха, подаваемого от компрессора.

Поскольку отдельные виды сырья, из которого необходимо отжать сок, загружаются в прессы в измельченном виде, обязательно следует упомянуть об устройствах, помогающих привести его в такое состояние. Конструкция самого простого измельчителя представляет собой стальной барабан, стенки которого выполнены в виде терки. Такой барабан, который и превращает загружаемое в него сырье в мелкую крошку, помещается в кожух с загрузочной горловиной. В действие этот простой и эффективный механизм приводится вращением специальной рукоятки. Существуют и более эффективные и производительные модели таких агрегатов, запускаемых с помощью электродвигателя.

С переработкой нескольких ведер яблок хорошо справляется недорогой электрический измельчитель

Если говорить о производительности механических прессов для отжима сока, то она достаточно невелика и может находиться в интервале 10–30 л/час. Однако такой производительности вполне достаточно для аппаратов, используемых в бытовых целях.

Для того чтобы увеличить процент выхода сока из отжимаемых фруктов и ягод, а также улучшить его качество, используются два способа:

Технология отжима с помощью решеток и мешочков часто используется при изготовлении самодельного пресса из древесины

В шнековых прессах, конструктивно напоминающих обычную мясорубку, приводной электродвигатель напрямую соединен с рабочим органом – шнеком. Используется такой пресс для отжима винограда, также это отличный пресс для фруктов, ягод и отжима сока из томатов. Работает он по следующему принципу: загруженное сырье посредством шнека измельчается и продавливается через сито, имеющее коническую форму. Такая форма сита позволяет не только вести качественный отжим сока, но и отбивать семена. Следует иметь в виду, что виноградный или любой другой сок, получаемый на выходе из такого пресса, отличается большим количеством мякоти.

Промышленный шнековый пресс предназначен для получения большого количества сока или масла за короткий период времени

Цены на серийные модели прессов для отжима сока зависят от нескольких факторов:

- объема загрузочной корзины;

- типа устройства;

- материала изготовления;

- производительности пресса по соку, получаемому в единицу времени.

Дешевле всего, естественно, обойдется домашний пресс небольшой емкости, работающий по винтовому принципу. Стоимость гидравлической соковыжималки несколько выше. Далее по ценовой категории идет пресс-соковыжималка для переработки яблок и другого сырья, работающий с использованием сжатого воздуха. Самыми дорогими из представленных на современном рынке являются гидравлические давилки мембранного типа.

Прессы для отжима сока своими руками

Изготовить пресс для сока своими руками вполне можно, главное – найти схемы работы и чертежи таких самоделок, что не составит особого труда. Многие из тех домашних мастеров, которые уже имеют опыт изготовления такого оборудования, с удовольствием делятся фото своих устройств и даже видео, показывающими процесс их изготовления и принцип работы во всех подробностях.

Самодельные прессы для отжима сока

Чаще всего своими руками стремятся изготовить прессы винтового типа. Между тем следует иметь в виду, что сделать для такого устройства мощный винт без привлечения квалифицированного токаря не получится. Можно изготовить самодельный пресс и без сторонних специалистов, если заменить винтовой механизм обычным домкратом (механическим или гидравлическим), который есть в арсенале каждого автолюбителя.

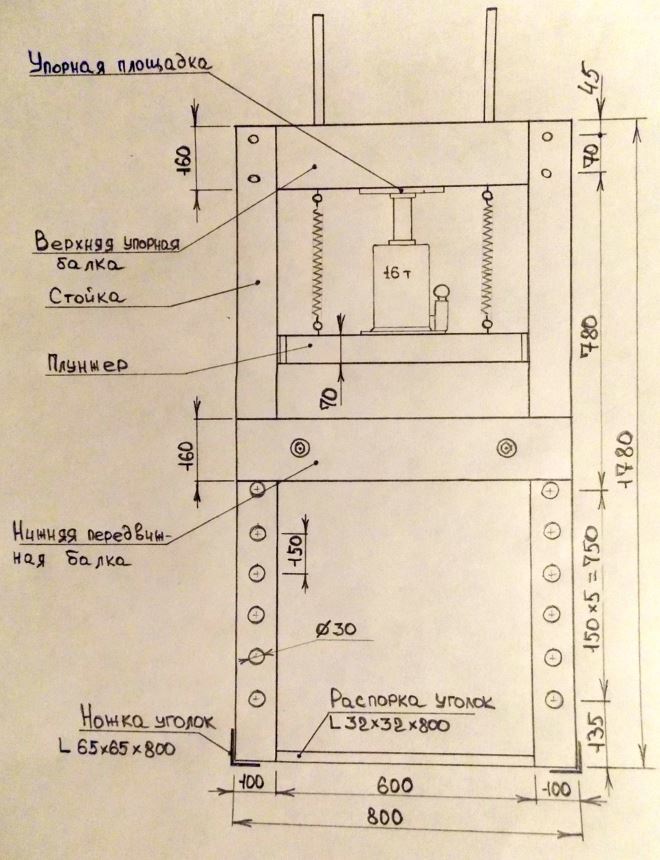

Чертеж пресса на основе автомобильного домкрата

Основным несущим элементом пресса для отжима сока, изготовленного своими руками, является рама. Ее прочности следует уделить особое внимание. Для изготовления такой рамы, в которую будет упираться домкрат и создавать требуемое давление, можно использовать квадратную металлическую трубу сечением 40х40 и толщиной стенки не менее 3 мм. Рассчитывая высоту рамы своего самодельного пресса, следует учитывать суммарную толщину дренажных решеток, подкладок и мешочков с сырьем, а также высоту домкрата. Ширину рамы можно выбрать произвольно – главное, чтобы в создаваемый проем помещался накопительный поддон для сбора отжатого сока.

Домкрат может просто ставится на поршень или жестко закрепляться на верхней перекладине

Создавая конструкцию пресса для яблок или для винограда своими руками, следует уделить особое внимание ее устойчивости. Для эффективного решения такой задачи к нижней части рамы можно приварить три отрезка квадратной трубы, которые будут выполнять функцию ножек и обеспечивать устойчивость агрегата. На верхнюю часть ножек укладывается подставка из досок или древесной плиты, на которой будет размещаться поддон.

Дренажные решетки, в комплекте с которыми будет работать ваш яблочный, виноградный или любой другой пресс, следует делать только из древесины твердых пород (дуба или бука). Толщина дощечек, из которых такие решетки будут изготавливаться, должна составлять не менее 20 мм.

Корзина пресса изготавливается из дубовых планок (можно купить паркетные дощечки), стянутых уголками с небольшими зазорами и закрепленных нержавеющими саморезами.

Мешочки, в которые будет помещаться яблочная мезга или другое сырье для отжима сока, можно изготавливать из различных тканей (главное, чтобы такая ткань отличалась высокой прочностью и мешочки, которые из нее сшиты, не разорвало под воздействием высокого давления, создаваемого домкратом). В качестве таких тканей, в частности, можно использовать обычную мешковину, джутовые, хлопковые и льняные ткани, ситец и синтетические материалы.

В качестве каркаса, удерживающего деревянные рейки, вполне подойдет бак от старой стиральной машины

Изготовить пресс для яблок своими руками или отжимное устройство для переработки другого сырья можно по еще более сложной конструктивной схеме, которая предполагает одновременное использование и домкрата, и винтового механизма. Последний в таком прессе используется для фиксации фруктовой или ягодной массы, которая укладывается в перфорированный кожух, изготовленный из нержавеющей стали.

В качестве механизма, создающего требуемое давление, используется домкрат, который устанавливается в нижней части рамной конструкции пресса. Своей верхней лапкой домкрат упирается в нижнюю часть опорной площадки, которая имеет возможность перемещаться по боковым направляющим рамы пресса. Таким образом, при поднятии домкрата поднимается и опорная площадка, двигающаяся в сторону поршня, которым оснащена нижняя часть винта.

Винтовой пресс с домкратом

Таким образом, самостоятельно изготовить эффективный пресс для получения яблочного, виноградного и даже гранатового сока вполне возможно, причем для этого не требуется значительных денежных затрат, специальных знаний, навыков и умения обращаться со сложным оборудованием.

И в заключение пара небольших видео, подробно иллюстрирующих процесс создания самодельных прессов для сока своими руками.

Обзоры фильтров

Пить прохладную воду из природного источника — настоящее удовольствие. С этой целью обустраиваются колодцы, конструируются скважины, однако качественные характеристики получаемой в итоге H2O далеки от показателей нормы. Проходя сквозь водоупорные слои, известняки, жидкость растворяет соли, загрязняется песчинками, мелким сором. Если источник не оборудован очистительным сооружением, можно сделать фильтр для воды своими руками.

Как сделать самодельный фильтр для воды

Фильтр с применением магнитов

Подобные системы предназначены для удаления солей жесткости. Они малогабаритны, чаще всего монтируются в трубу при ее входе в нагревающий прибор: бойлер, стиральную машину, газовую колонку.

При установке системы преследуется цель не допустить образование накипи на приборах, продлить их срок эксплуатации. Основные соли жесткости — с содержанием кальция, магния. Под воздействием мощных магнитов, вмонтированных внутрь установки, карбонат кальция преобразуется не в кальцит, который откладывается налетом, а в арагонит, не придающий жесткости.

Создать магнитный фильтр для смягчения воды можно своими руками. Для этого следуйте инструкции:

Способ 1

Подберите магниты. Их должно быть несколько (от 4-х шт.). Лучшими для этой цели считаются большие кольцевые магниты из феррит бария, которые можно надеть на трубу.

Подготовьте ограничители — приспособления равного размера, которые располагают между магнитными кольцами на равном расстоянии во избежание их смыкания.

Наденьте магниты и ограничители на трубу попеременно.

Способ 2

Потребуется пластмассовая линейка, суперклей или проволока, от 10 магнитов. Последние разместите сверху линейки на таком расстоянии друг от друга, чтобы ощущалось притяжение, но смыкание не происходило. Закрепите их на линейке с помощью суперклея или проволоки. Прикрепите изготовленную магнитную конструкцию, выложив все имеющиеся магниты.

После прохождения H2O через участок с прикрепленной установкой, ее свойства изменятся. Заметно уменьшится количество накипи, мылящиеся средства станут давать больше пены.

Угольный фильтр

- ткань. Подойдет даже сложенная в несколько раз марлевка;

- вата;

- бумага, салфетки;

- песок;

- уголь;

- покрывной материал для грядок, огорода (лутрасил).

С такими компонентами фильтры, которые можно сделать самому, долго не прослужат, но для кратковременного использования, например, во время дачного сезона, пригодны.

Компоненты засыпаются в емкость последовательно: фильтрующая прослойка, древесный уголь, песок.

Идеальная емкость для простейшего устройства — пластиковая бутылка. Переверните ее горлышком вниз, проделайте в крышке небольшие отверстия, вырежьте дно и последовательно заложите материалы.

Вставьте конструкцию в принимающую емкость — пластиковое ведро с крышкой, имеющей прорезь по диаметру горлышка бутылки, или бак на 20 л или более. Для удобства последующего забора жидкости внизу резервуара можно врезать кран.

Перед началом использования агрегат необходимо промыть, пропустив через него 3-6 литров воды. С ней уйдут мелкие частицы угольной пыли.

Мутную жидкость заливайте сверху в отверстие бутылки, на выходе она становится чистой и прозрачной. Таки образом можно очистить около 300 л H2O, после чего наполнители нужно заменить.

Устройство подойдет для эксплуатации в качестве дачного фильтра, для очистки грунтовой воды.

Устройство из пластиковой трубы ![Фильтр из пластиковой бутылки]()

Более удобен использовать очиститель, состоящий из кусков цилиндрической заготовки с прикрепленными водосборниками. Для его установки разрежьте участок трубы на 2 куска, чтобы один был меньше другого в 4 раза. Их придется преобразовать в 2 фильтра: меньший — для грубой очистки, больший — для очищения углем.

Для сборки конструкции понадобятся крышки от пластиковых бутылок. В них сделайте отверстия и вмонтируйте крышки с обеих сторон меньшей трубы так, чтобы они плотно прилегали к ее внутренней поверхности. Внутрь получившегося цилиндра поместите вату, синтепон. На крышки наденьте сеточку.

В большую трубу также вмонтируйте части от бутылок, но с одной стороны — крышку, а с другой — резьбу. Внутрь поместите уголь, поставьте сеточки и соедините оба отрезка между собой. По краям останутся вмонтированы крышки, на которые можно накрутить бутылки для последующей фильтрации.

Самодельный походный фильтр минимальных размеров

Фото: Самодельный походный фильтр для воды

Собираясь путешествовать по неизведанной местности необходимо запастись жизненно необходимыми вещами, одна из которых — миниатюрный фильтр. В качестве емкости для наполнения чистящих веществ используйте футляр из-под сигары, маркера. Закрытый конец просверлите, а в противоположный — поочередно затолкните:

- вату — слой 2 см;

- измельченный активированный уголь — до 8 см;

- повторно — слой ваты;

В футляре останется 2-3 см свободного места, после чего отверстие прикройте заглушкой.

Внимание! Для очистки 1л жидкости используют 1 таблетку угля активированного.

Прибор прост в использовании: воду набрать в футляр, закрыть крышкой и выпить жидкость через отверстие с обратной стороны.

Заводской походный фильтр для воды

Из бумаги

Простейший фильтр из бумаги

Увы, качество такой очистки невысоко, поэтому рекомендуется взять несколько листов одновременно и сложить многослойный фильтр из бумаги. При неудовлетворительном качестве H2O на выходе — повторить процедуру.

Аэратор для удаления железа

Если вода приобрела рыжий оттенок, в ней много железа. Для его устранения необходимо окислить растворимые формы метала до нерастворимого Fe3+. Наиболее эффективным считается метод аэрации. Установить агрегат можно на даче, в загородном доме, для очистки воды из скважины, колодца. Для этого понадобиться бак, установленный на крыше, чердаке для последующего спуска H2O в систему; насос; распылитель.

Принцип действия таков: жидкость нагнетается в бак с помощью насоса. На входе в резервуар вмонтирован распылитель, из которого ниспадают капли, насыщаясь кислородом. Железо, преобразованное в 3-валентную форму, опадает в осадок.

Внизу бака на уровне 10-15 см от дна монтируется выводящая труба, из которой подается обезжелезенная H2O.

Аэратор не избавляет воду от избытка солей, органики, от ржавчины в виде отдельных неосевших частиц, поэтому важно использовать дополнительные методы грубой и антибактериальной очистки.

Песочный фильтр для бассейна своими руками

Сооружения, наполненные песком, используют для очищения от примесей H2O в пруду, бассейне. Если резервуар

Песочный фильтр для бассейна

используется круглый год, целесообразно приобрести стационарную установку фабричной сборки. При эксплуатации бассейна исключительно в летний период экономически выгоднее сделать песчаный фильтр самостоятельно.

Для монтажа понадобится:

- пластиковая бочка емкостью от 100 л с широким верхним входом;

- решетчатый цилиндр;

- насос;

- емкость для отсеивания крупных частиц;

- манометр;

- труба для подачи жидкости в резервуар и еще одна — выходящая обратно в бассейн;

- кварцевый песок (около 20 кг);

- активированный уголь, графит (не обязательно, но желательно для улучшения качества очистки);

- сопутствующие материалы: муфты, сгоны с прокладками, шланги, хомуты.

Внимание! При использовании стеклянного песка срок службы установки увеличится на 2-3 года и составит 5-6 лет.

Далее действуйте так:

- Подготовьте засыпку, просеяв ее для удаления частиц размером 1-5 мм. Проведите его промывку, пока вода не станет прозрачной. Желательно прокалить засыпку на костре в большом котле для устранения бактерий.

- Поместите на дно сборник. Вместо него подойдет самодельная конструкция в виде пластмассовой миски с проделанными в ней дырочками небольшого диаметра. Ее следует обернуть капроновыми колготками плотность 80-100 den, чтобы не просочился песок. Дополнительно в миске сделайте отверстие для крепления шланга герметиком.

- Установите манометр. Если давление возросло до 30%, потребуется очистка фильтрующих материалов.

- Сделайте в бочке 2 отверстия, соответствующие диаметру труб. Обработайте швы герметиком.

- Закрепите шланги.

- Установите на внутренней стороне бочки, где прикреплен подающий шланг, сетку для равномерного распределения жидкости.

- Насыпьте в бочку песок, одновременно наливая H2O. При желании можно засыпать угольную или графитную прослойку.

Самая грязная вода собирается на поверхности бассейна. Именно оттуда необходимо производить сбор жидкости. Место выведения чистой H2O значения не имеет.

Промывка содержимого осуществляется сменой шлангов. Так вода будет подаваться в место выхода, а после промывки содержимое выводится через подающее отверстие. При этом в бочке образуется высокое давление, поэтому рекомендуется либо укрепить крышку, либо установить дополнительный агрегат для высасывания эмульсии с грязью на выходе.

Недостатки самодельных установок

Производители фильтров гарантируют, что устройство будет работать определенный промежуток времени. В случае самостоятельной сборки трудно предугадать, насколько быстро произойдет засор.

В угольных фильтрах проточного типа рекомендуется регулярно менять засыпку. Смена угля производится примерно раз за месяц. Замена ткани, марли происходит по мере порчи, а помывка должна быть регулярной — 2-3 раза за 30 дней. Новый песок не нужен, но ранее засыпанный придется промывать раз в квартал, пустив H2O обратным потоком.

Очистить воду при помощи самодельного фильтра и использовать полученную на выходе жидкость в качестве питьевой можно только при полной уверенности, что в ней нет патогенных микроорганизмов. Предотвратить заражение можно посредством кипячения жидкости.

Не забывайте о необходимости замены компонентов, комплектующих, своевременной профилактике загрязнений системы, и тогда вода будет полезной, мягкой и приятной на вкус.

Фильтр-прессы рамные и камерные Конструкция, классификация, принцип действия, основные параметры, применение

Фильтр-прессы представляют собой группу агрегатов для отделения (фильтрации) твёрдой фазы суспензий. Характерной чертой работы подобных агрегатов является их периодическое действие (цикл работы разделён на отдельные фазы), а также внешняя принудительная подача фильтрата под сравнительно большим давлением (до 2-6 МПа).

Общее название фильтров данного типа происходит от конструкции механизма уплотнения рабочих камер, сходного с таковым для механических прессов или гидропрессов.

Фильтр-прессы характеризуются большой поверхностью фильтрования на единицу площади, значительным показателем перепада давления (т.е. мощной движущей силой), отсутствием движущихся частей, а также возможностью контроля работы отдельных плит.

Рабочий процесс пресс-фильтра состоит из четырёх циклов, повторяющихся периодически:

- подача суспензии;

- процесс фильтрования (до получения осадка заданной толщины);

- промывка и сушка осадка;

- раскрытие фильтра, выгрузка осадка и последующее закрытие.

Фильтр-пресс

В фильтровальные камеры по сквозным каналам подается суспензия под давлением, в процессе чего фильтрат проходит через салфетки, стекает по желобкам в каналы и собирается в емкость. Осадок остается внутри камеры. После того, как камеры будут заполнены твердым содержимым, подачу суспензии останавливают и подают жидкость для промывки. При этом каждый второй сливной канал закрывается, и промывная жидкость проходит через обе салфетки и осадок между ними. На следующем этапе камеры продуваются воздухом или горячим паром. В завершении плиты и рамы отодвигают и удаляют слой осадка. После этого цикл фильтрования повторяется.

При необходимости стальные, чугунные или керамические плиты и рамы оснащают специальными каналами, по которым подаются теплоносители или хладагенты. Рабочая поверхность фильтр-прессов может достигать 140 м², давление 1,5 МПа.

Автоматизированный фильтр-пресс

На производстве широко используются автоматизированные фильтр-прессы. Пакет такого фильтр-пресса состоит из фильтровальных плит, каждую из них сверху покрывает перфорированный лист. Между листом и поверхностью плиты остается свободное пространство для фильтрата. Между плитами и рамами установлены гидроизоляционные диафрагмы. Плиты и рамы стягиваются между двумя поддерживающими плитами и образуют камеры, в которых происходит процесс разделения суспензии. В качестве фильтровальной перегородки используется длинное полотно, проходящее между плитами и натягивающееся с помощью гидравлического устройства.

При сборке пакета имеющиеся отверстия в плитах совмещаются и образуют сквозные каналы. По ним подается суспензия, затем жидкость для промывки и воздух для продувки. Также предусмотрены каналы для отвода фильтрата, жидкости и воздуха. После разделения суспензии, промывки и просушки твердой фазы, в пространство между диафрагмой и плитой подается вода под давлением для отжима осадка. Затем плиты раздвигаются, и с фильтровального полотна счищается осадочный слой. Пласты осадка сбрасываются на конвейер, идущий по обе стороны пакета.

Основными достоинствами данного типа фильтр-прессов являются: автоматизация процесса, компактные размеры, отжим осадка и минимальные временные затраты на раздвигание плит, выгрузку осадка и сборку пакета (длительность операции не более нескольких минут).

Рамный фильтр-пресс

Для фильтрования существует достаточно много фильтров, различных по конструкции, габаритам и особенностям работы. Одним из наиболее распространенных устройств в химической промышленности является рамный фильтр-пресс.

Рамный фильтр-пресс состоит из пакета прямоугольных пластин и рам, расположенных поочередно в один ряд и подвешенных к опоре. Пластины имеют рифленую поверхность и обтянуты фильтровальной тканью. Суспензия под давлением проходит по каналам в полость рамы и разделяется фильтровальной перегородкой. На поверхности ткани остаются твердые частицы, а жидкость проходит через перегородку и отводится по желобам плиты в емкость для сбора фильтрата. После завершения процесса фильтрования образовавшийся на ткани осадок удаляется. Для этого рамы и пластины разъединяются, а слой твердых частиц сбрасывается под тяжестью собственного веса или счищается ножом. Затем пластины закрываются, и цикл фильтрования повторяется.

Камерные фильтр-прессы

Камерные фильтр-прессы используются для фильтрации и промывки осадков суспензий на различных химических производствах. Данный тип фильтров может применяться в следующих производственных отраслях:

- химической;

- горной металлургии;

- переработке нефти;

- горнорудной;

- для обезвоживания осадков сточных вод после аэробного сбраживания и обработки реагентами.

Конструктивно, камерный фильтр-пресс состоит из набора плит, расположенных вертикально. Выделяют несколько типов плит:

- фильтрующие;

- концевые;

- нажимные;

- упорные.

Все плиты устанавливаются на продольных стяжках. На стяжках есть направляющие, по которым перемещаются плиты. При закрытии пресса фильтрующая плита с прилегающими плитами образует камеру фильтрования и промывки. Толщина камеры составляет 30 мм. Суспензия подается по коллектору, который образуется при зажиме плит. Фильтрат отводится через штуцер, который соединен с коллекторами отвода, расположенными в нижних частях плит. Для промывки осадка фильтр-пресс оснащается отверстиями, предназначенными для подачи промывочной жидкости обратным потоком. Промывочный фильтрат выводится справа от оси фильтра. Промывочная жидкость подается под фильтрующую ткань, после чего проходит двойную толщину осадка, а затем сквозь ткань следующей плиты отводится по каналу в коллектор.

Механизм регенерации ткани состоит из тележки с разбрызгивателем, перемещающимся по направляющим. Регенерация осуществляется при поступательном движении разбрызгивающего устройства вдоль плиты. Качественная регенерация производится чистой водой. Сбор воды производится на поддон. Для выгрузки осадка, поддон открывается посредством двух гидравлических цилиндров.

Читайте также: