Филамент из пластиковых бутылок своими руками

Добавил пользователь Владимир З. Обновлено: 18.09.2024

Привет! Сегодня я постараюсь напечатать пробную деталь из ленты нарезанной из пластиковой ПЭТ бутылки, без .

Попробовал печатать пластиковой бутылкой на 3д принтере. ПЭТ филамент вполне пригоден для 3д печати. Хороший и .

Hello! I decided to make a video on how to make a hotend to get a free filament rod for a 3D printer from plastic bottles. How to .

На видео представлен полный процесс изготовления филамента домашним способом, на станке из партии красных ПЕТ .

Решил сделать станок для изготовления прутка для 3д принтера из пэт бутылок. Теперь можно будет получать филамент .

Hi guys Today I came up with another video of a multi-colored 3D print that is made with filaments that I make with recycled bottles .

3D тонкостенной вазы, с толщиной стенок 1 мм. Печать производилась пластиковым прутком изготовленным дома из .

В комментариях писали, что самодельный PET филамент из бутылок является вторичкой, поэтому хрупкий, решил .

Всё чаще натыкаюсь на Печать пластиковыми бутылками, и на производство филамента в домашних условиях. Так ли все .

Какие есть способы по переработке пластиковых бутылок в пластик для 3D принтера. Понимаю, что во первых их нужно измельчить. Так же читал, что нужен экструдер. А какой нужен конкретной экструдер. Как его можно собрать. В итоге нужно получить нить 1.75mm.

- Вопрос задан более трёх лет назад

- 4324 просмотра

Бутылки проще всего перерабатывать в ленту(на ютубе есть видео как индусы перерабатывают), нужно лишь сделать соотвестующий механизм подачи этой ленты в печать. Также можно производить нить - размельчая, нагревая, вытянивая, охлаждая - нить будет дороже ленты

3Д-печать - один из самых простых способов изготовить технически сложную деталь в небольшом тираже. Главное преимущество - отсутствие любых ограничений, за исключением размера финального изделия. Размер ограничивается только характеристиками используемого трехмерного принтера.

Технология 3Д-печати печати заключается в плавлении специального пластикового прутка и его послойным наложением. Слои разогретого материала накладываются поверх предыдущих, в результате чего образуется деталь. Печатный столик маневрирует во фронтальной, профильной и горизонтальной плоскости, что позволяет осуществлять печать по всем трем осям (x,y,z).

Моделирование методом послойного наплавления (FDM) подразделено на две категории:

Печать ABS-пластиком - жесткий пластик, который сохраняет свои свойства на протяжении длительного срока использования детали.

Печать PLA-пластиком - экологический пластик, производимый из кукурузы. Не пахнет при нагревании, однако быстро теряет свои свойства, и в течении 2-3 лет (если поместить в землю) полностью разлагается. Не подходит для использования на открытом воздухе, так как после обильных осадков, может начать терять свои свойства.

Цена на такой пластик достаточно высока: в России за килограмм ABS необходимо отдать 1645 рублей, за килограмм PLA - 1845 рублей.

Бизнес-проект, описанный ниже, и уже реализованный несколькими людьми, подходит для специалистов в электронике и механике. Оборудование, необходимое для данного производства, не производит ни одна компания, что вынуждает желающих строить собственные производственные станки.

Производство филамента для 3Д-печати

Данный проекта заключается в том, чтобы производить филамент для печати на 3Д-принтере. Производство такого пластика является уникальным в своем роде, и кардинально отличается от методик производства ABS и PLA.

Главная особенность технологии - экологический подход к реализации. Для производства филамента необходимы пластиковые бутылки, из которых в дальнейшем производится пруток.

Что касается технических свойств такого прутка, он выходит более тяжелым и жестким: в качестве сырья для производства бутылок используется полиэтилентерефталат, который весит на 10-20% больше, чем стандартные для печати на 3Д принтере материалы.

Такой пластик подходит для большинства 3Д-принтеров в ценовом диапазоне от 300 долларов: такие принтеры, как правило, имеют регулировку температуры, и совместимы с разными типами пластика.

Таким образом, ключевой подход к клиенту обеспечивают сразу два фактора: низкая цена на продукт и его экологичность.

Во время использования данного пластика, необходимо держать принтер в проветриваемом месте. В отличии от PLA-пластика, который абсолютно безопасен для человека, при нагревании полиэтилентерефталата, выделяется большое количество вредных веществ. Об этом обязательно необходимо предупредить клиента, в особенности, если он печатал PLA-пластиком до этого.

Реализация проекта

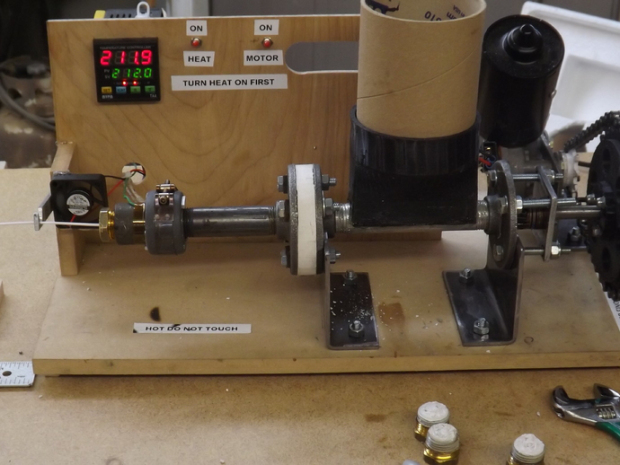

На начальных этапах данного проекта, бизнес больше похож на гаражное производство: ввиду того, что необходимое оборудование не производится (направление переработки ПЭТ-бутылок в филамент - узкоспециализированное, и не пользуется большим спросом), оборудование необходимо создавать своими руками.

Конструкция станка достаточно простая: с помощью специального механизма (бутылкореза), пластиковая бутылка нарезается полоской диаметром в 3-6 мм, после чего направляется в нагревательный элемент.

Температура спирали нагревателя должна иметь регулировку в диапазоне от 250 до 350 градусов. Конструкция подразумевает алюминиевый короб, внутри которого расположено конусное сквозное отверстие с входным диаметром в 5-7 мм, и выходным соплом диаметром 1.75 мм (стандарт филамента для 3Д-принтера).

После, пластик должен быть намотан на катушку. Данное действие можно осуществлять с помощью мотора с экструдером: начало пластиковой обмотки фиксируется на катушке, после чего включается редуктор на низких оборотах.

Данный станок автоматически нарезает бутылку с помощью бутылкореза, полученная лента нагревается в экструдере, в результате чего получается альтернативный филамент для 3Д-принтера. Пруток, в дальнейшем, наматывается на бобину, после чего сразу может быть использован в 3Д-печати.

Преимущества и недостатки

Отдельным параграфом хотелось бы рассмотреть все особенности данного бизнеса. Начнем с преимуществ:

100% экологичность, а также минимальные расходы на материалы. Основные расходники - пластиковые бутылки, которые можно получать практически бесплатно.

Большой поток клиентов, который обусловлен низкой ценой на продукцию.

Также, рассмотрим и недостатки:

Сложность для клиента: перед тем как продавать данный пластик, вам необходимо будет определить температуру, при которой пластик стабильно плавится на 3Д-принтере. У разных бутылок своя температура: у коричневых бутылок из под пива, температура плавления на 3-5% выше, чем у прозрачных бутылок из под воды.

Максимальная длина пластикового прутка составляет около 25-30 метров: это зависит от размера используемой бутылки. Пластиковый пруток нельзя соединять между собой, поэтому каждая бутылка - отдельный пруток. Из-за этого, у клиента появляется весомое ограничение в размере печатаемой детали.

Стоимость реализации, окупаемость

Стоимость реализации данного проекта зависит от масштаба: постройка одного станка обходится примерно в 100-120 долларов, включая стоимость всей электроники, необходимой для контроля температуры нагревательного элемента.

Процесс обработки одной бутылки на таком станке занимает до 10 минут: таким образом, производственная мощность одного такого станка составляет 180 метров пластикового прутка в час, или же около 900 рублей в денежном эквиваленте (стоимость продажи).

Как показала практика, продажа такого пластика - достаточно выгодное занятие. Еще один способ заработка в данной отрасли - 3Д-печать изделий произведенным пластиком. Экологичность вашего производства, а также сам интерес производства пластика из полиэтилентерефталата заинтересует клиента, и убедит его повторно воспользоваться вашими услугами.

На сегодняшний момент одним из серьезнейших недостатков 3D-печати является высокая стоимость филамента, т.е. 3D-печатного термопластика, который является для вашего 3D-принтера расходным материалом. Безо всяких сомнений, филамент стал гораздо доступнее, чем 2-3 года назад, и ассортимент стал пошире, уже не говоря о разнообразии материалов. Но если цены на 3D-принтеры постоянно снижаются, то цены на филамент за ними как-то не спешат.

В особенной степени это касается филамента высокого качества. Впрочем, конкуренция между производителями филамента в последнее время обострилась, что в дальнейшем должно привести к более массовому производству этого продукта и, следовательно, к его удешевлению, однако на данный момент килограммовая катушка филамента стоит довольно дорого – порядка 22-30 долларов. А если это какой-то особый вид филамента, то за 0,5 кг придется выложить все 50 баксов. И цены такие высокие отчасти по той причине, что производство и продажа филамента – это очень прибыльный бизнес.

Принцип работы

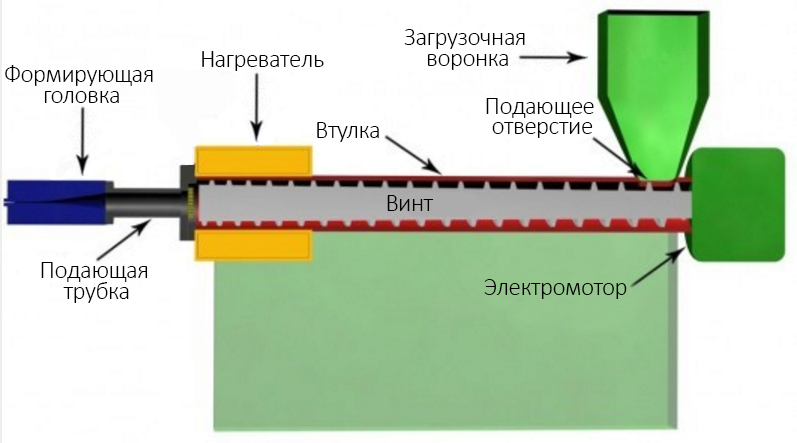

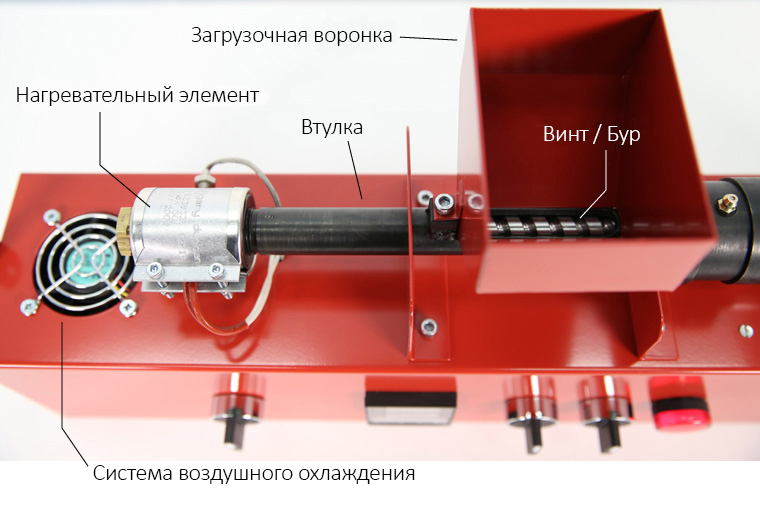

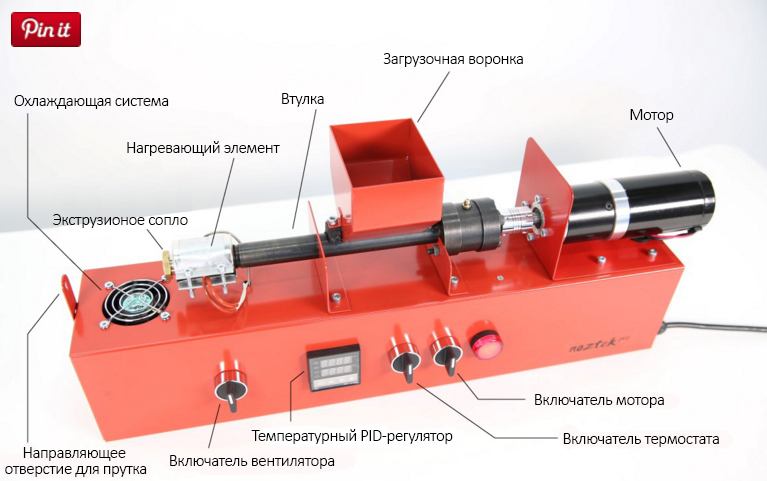

Общий принцип стандартного настольного экструдера показан на иллюстрации ниже:

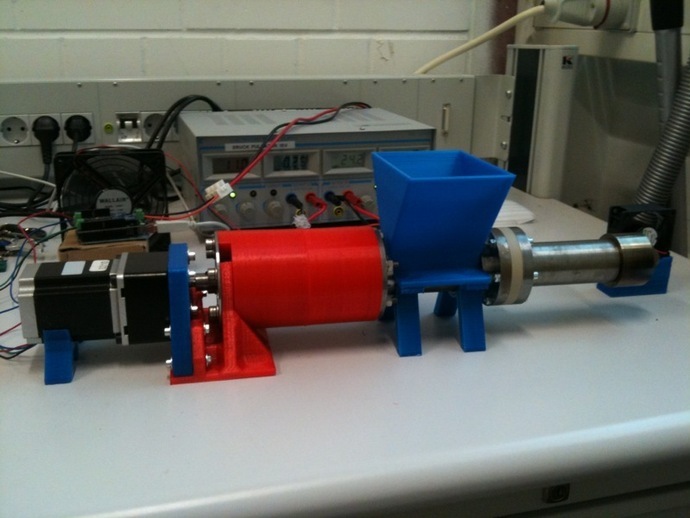

Впрочем, разные модели настольных экструдеров отличаются друг от друга. Некоторые используют большие моторы и шестеренчатый привод, другие – шаговые моторы, которые вращают винт напрямую. Большинство экструдеров поддерживают сменные формирующие головки для двух стандартных размеров 3D-печатного филамента – 1,75 и 3 мм. У некоторых есть охлаждающая система (с использованием вентиляторов), у других – нет. У некоторых есть даже автоматическая система намотки филамента на катушку. В зависимости от электроники некоторые экструдеры поддерживают очень точные температурные настройки, а другие – лишь совсем базовые. Просто взгляните на фото ниже. На них показаны разные виды экструдеров, но, несмотря на внешние различия, принцип их работы примерно один и тот же.

Теперь, когда мы разобрались в принципе работы экструдера, пора перейти к другим темам.

Сырье

Цвет филамента

Цветовой мастербатч – это концентрат цветового пигмента, поэтому для придания сырьевым гранулам какого-то цвета к ним нужно добавить лишь совсем немного мастербатча. На фото ниже сырьевые гранулы лежат вперемешку с мастербатчем, чтобы придать филаменту красно-вишневый цвет. На следующем фото показаны разные пропорции сырья и мастербатча, чтобы сделать цвет филамента разным по насыщенности.

Почему скудна? Дело в том, что домашнее изготовление филамента – это довольно новая область, однако со временем этой информации должно появляться все больше и больше. Мы определенно посоветовали бы почитать отличный блог Дэвида Смита под названием Bits and Atoms, особенно статьи о смешении и пропорциях мастербатчей. Кроме того, о пропорциях мастербатчей можно почитать, напимер, тут. Примеры различных сочетаний смотрите ниже.

Процесс производства филамента

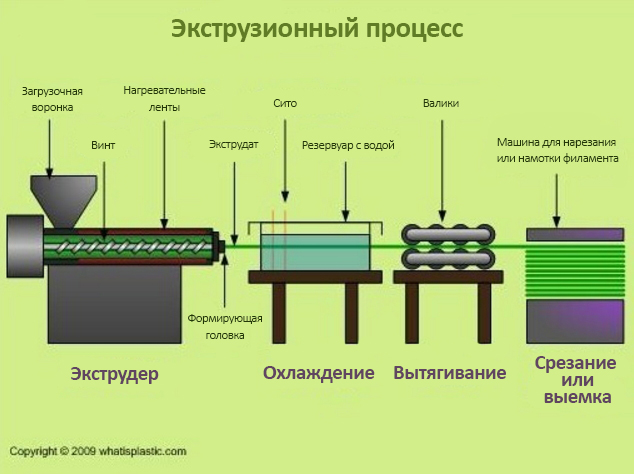

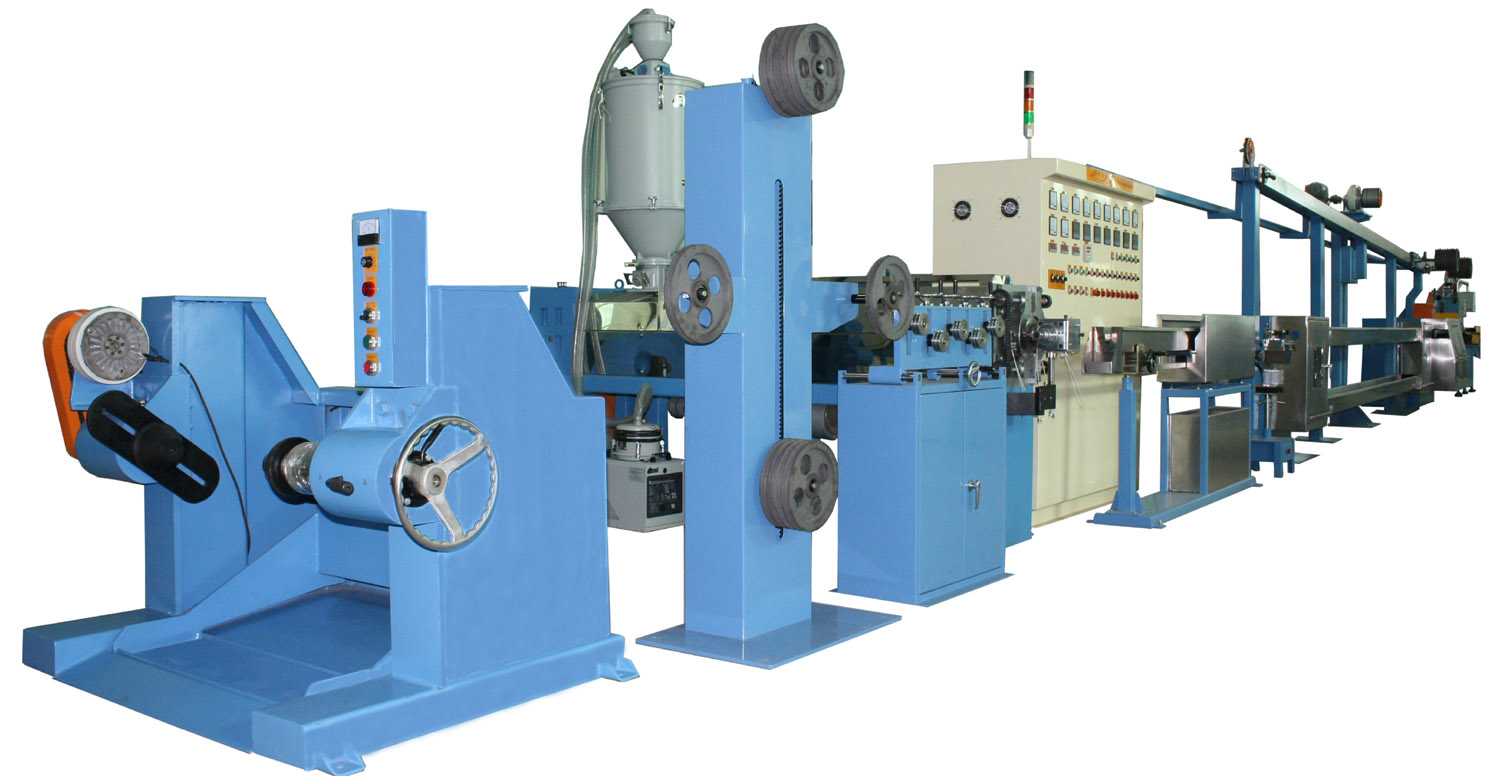

В промышленном производстве филамента используются, как правило, большие экструзионные линии в виде больших машин, которые способны за одну партию делать сразу несколько прутков (причем без разброса диаметра), что позволяет достичь больших объемов производства. Огромное количество сырьевых гранул нагреваются вместе с определенным количеством мастербатча, причем чтобы добиться цветового постоянства, используются одни и те же пропорции, заранее определенные в научно-исследовательских отделах компаний-производителей филамента. Однако основной принцип промышленного производства филамента почти ничем не отличается от производства домашнего. На иллюстрации ниже показано схематическое изображение этого процесса, а на двух нижеследующих фотографиях – то, как эти конвейерные линии выглядят в реальной жизни.

Наиболее значимые отличия – то, что филамент, создаваемый в домашних условиях, не охлаждается сразу после экструзии, и то, что настольный экструдер может экструдировать только один пруток, в связи с чем объемы домашнего производства заметно уступают производству промышленному, где за час можно изготовить несколько сотен килограмм филамента. Кроме того, у домашнего экструдера может не быть специальной машины, которая автоматически наматывала бы экструдированный филамент на катушки. Плюс ко всему, в некоторых случаях эти приборы оборудованы устройством для автоматической проверки диаметра филамента.

Затраты на производство филамента

Поэтому цифры, указанные тут, просто ориентировочные, поскольку домашнее производство филамента – это довольно новая область, и розничные торговцы в ней практически не работают. Большинство компаний продают гранулы и мастербатчи оптовикам, и у большинства из них минимальный размер заказа составляет 10-25 кг или больше. Впрочем, в последнее время наметились некоторые подвижки – ряд людей посчитали этот рынок потенциально прибыльным и начали продавать сырьевые материалы в меньших объемах. Впрочем, поиск надежного поставщика, который сумел бы обеспечивать качественный материал в розничных количествах и по приемлемым ценам – это по-прежнему проблема.

На момент написания этой статьи (май 2014 года) килограмм сырьевых гранул стоит примерно от 3,5 до 4 евро. Цветовые мастербатчи стоят примерно от 1,2 до 3,5 евро за килограмм, но их зачастую можно купить лишь в больших объемах (5-10 кг или больше). Но, пожалуйста, помните, что это ориентировочные оптовые цены. Также нужно учесть цены на электричество, стоимость самого экструдера, ее амортизацию, а также различную мелочевку, и в итоге получится, что килограмм филамента стоит около 5-7 евро. Если сравнивать это с розничными ценами, то экономия получается колоссальной – порядка 70%. Правда, перед выходом на самоокупаемость вам придется напечатать довольно много филамента, поскольку экструдеры стоят очень недешево. Список доступных в данный момент настольных экструдеров (вместе с ценами) можно посмотреть в таблице ниже.

Производство филамента из пластикового мусора

Еще одним – зачастую игнорируемым и недооцениваемым – преимуществом владения настольного экструдера является то, что с его помощью можно замкнуть цикл использования пластика. Другими словами, домашний экструдер позволяет переработать не только пластиковый мусор, но и какие-то неудавшиеся (или поломавшиеся, или ставшие ненужными) 3D-печатные объекты. В 2011 году производство пластика по всему миру составило 280 млн тонн (источник)! И хотя меры по переработке пластика с каждым годом становятся все эффективнее, пластиковый мусор все же остается серьезной экологической проблемой – просто взгляните на свалки или эти пластиковые острова, плавающие в мировом океане – поскольку люди выкидывают его сразу после использования.

Как правило, эти бутылки выкидываются сразу после использования. Если вас беспокоит состояние окружающей среды, то вы эти бутылки не выкидываете, а утилизируете. Однако если у вас есть собственные настольный экструдер и 3D-принтер, эти бутылки можно сохранить и использовать для изготовления собственного филамента. Хорошо, но как это все работает на практике?

Как правило, размер получившихся кусочков должен быть 5 х 5 мм – чтобы винт смог протолкнуть их к нагревательной камере. Отклонения должны быть минимальными, поскольку это влияет на вариации в диаметре экструдируемого филамента. После того, как сырье будет нужного размера, его нужно поместить в загрузочную воронку (коническую часть экструдера, куда помещаются гранулы для последующего передвижения по винту). Конечно, весь этот процесс более трудоемок, чем если бы вы просто загрузили в экструдер уже готовые сырьевые гранулы, но его преимущество в том, что полученное сырье получается очень дешевым.

По словам доктора Джошуа Пирсу (Joshua Pierce) из Мичиганского Университета, изготовление филамента при помощи этого метода будет стоить вам всего 0,1 доллара. Огромная экономия по сравнению с покупным филаментом! И добавьте сюда то, что вы используете пластик, который обычно просто выбрасывается. Это открывает новые просторы для использования пластика, который, как выясняется, можно не только вышвырнуть на помойку и тем самым создать проблему для окружающей среды, но и превратить в нечто полезное.

Это решение, с одной стороны, позволяет людям проводить биологические исследования в домашних условиях без траты кучи денег на дорогое оборудование, особенно если вы не хотите сильно углубляться в это дело. Но есть и более важный момент – в некоторых регионах мира подобные технологии не доступны вообще (из-за высокой стоимости, недостатка инфраструктуры, технологических ограничений и т.д.), в связи с чем подобные самопальные приборы для исследования ДНК приходятся весьма кстати. Просто прикиньте возможности, открывающиеся развивающимся странам, которые зачастую просто утопают в горах пластикового мусора.

Таким образом, перспективы повторного использования мусорного пластика представляются в еще более интересном свете, даже несмотря на то, что мы находимся лишь у самого истока развития этой удивительной разработки. В то же время переработка пластика и печать с его помощью – это непростой процесс, который по-прежнему требует много ручной работы. Другими словами, данная технология еще далека от идеала. К примеру, 3D-печать с помощью HDPE чревата выгибаниями, поэтому требует нагревательной платформы или даже того, чтобы у принтера была закрытая рабочая камера (для аккумуляции тепла).

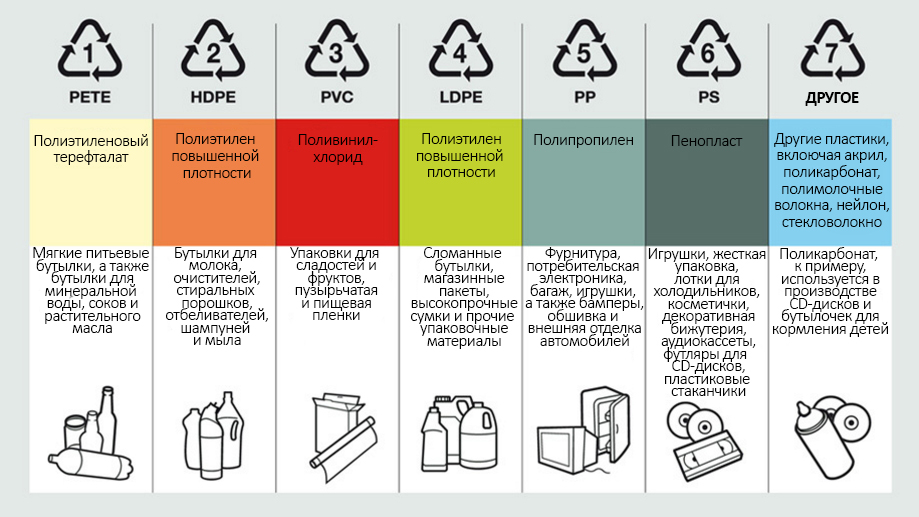

Кроме того, в нашем случае речь о переработке именно HDPE-пластиков, однако для домашнего производства филамента можно использовать и другие полимеры. Но тут нужно быть осторожнее, поскольку некоторые пластики (вроде PVC и других полимеров на базе хлорина) могут выделять опасные газы, которые могут серьезно повредить здоровью. Поэтому, экспериментируя с экструзией из мусорного пластика, нужно быть твердо уверенным в том, что вы делаете. Обязательно прочтите данные о безопасности используемого материала!

Список экструдеров

На данный момент доступно лишь несколько экструдеров для домашнего использования. Мы скомпоновали их в короткий список, заодно указав несколько важных характеристик.

- Головки есть, включены (1,75 - 3 мм);

- Фильтр включен.

- Головки есть, включены ли – неизвестно.

- О фильтре сведений нет.

- Головки есть, включены.

- О фильтре сведений нет.

- Головки есть, включены.

- О фильтре сведений нет.

- Головки есть, включены.

- О фильтре сведений нет.

- Головки есть, включены (1,75 – 3 мм, и непросверленная).

- О фильтре сведений нет.

Что касается скорости экструзии, то производители указывают ее в двух единицах измерения – либо в килограммах в час, либо в метрах в час. Чтобы было наглядней, можно считать, что одна килограммовая катушка 3-миллиметрового PLA-пластика содержит около 110 метров, а килограммовая катушка 3-миллиметрового ABS-пластика – около 130 метров филамента. Если говорить об 1,75-миллиметровом филаменте, то для PLA это будет около 330 метров, а для ABS – около 400 метров. Впрочем, эти цифры могут варьироваться в зависимости от плотности используемого филамента.

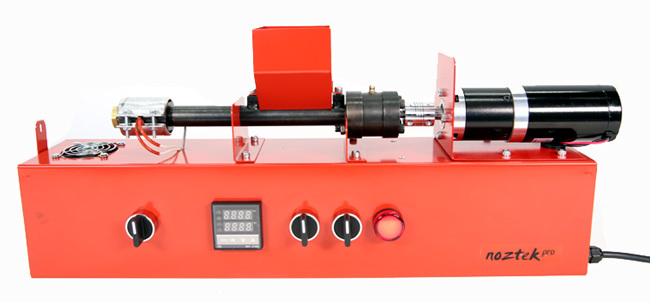

Впрочем, есть один экструдер, который выделяется изо всей этой компании сильнее всего – Noztek Pro. Он поставляется уже собранным, это один из самых дешевых экструдеров в своем классе, у него есть сменные головки, фильтр, охлаждающий механизм (со встроенным вентилятором) и планетарный мотор с высоким показателем крутящего момента. При этом согласно Noztek, отклонение в толщине филамента составляет около 0,04 мм, а скорость экструзии – 1 кг за 3-4 часа. И еще специальный бонус – в комплекте с экструдером идет 500 грамм ABS-гранул.

Noztek Pro предназначен для экструзии ABS и PLA, но по словам представителей компании, экструдировать из HDPE – тоже не проблема. Он не только плавится при температуре 180°C, но и позволяет изготовить качественный филамент, причем используя для этого пластик, который обычно просто выкидывается. Кроме того, цвета тоже смешиваются довольно хорошо. Что насчет газов, то по заявлениям Noztek, их источается не больше, чем при работе 3D-принтера. Однако компания все же рекомендует использовать экструдер в хорошо проветриваемом помещении. Ни измельчителя, ни устройства для намотки филамента в комплекте не идет.

Показываю способ, как дать пластику шанс на вторую жизнь! перерабатываю крышечки в бруски. . . Ссылки: канал .

Пластик для 3D-принтеров ABS, PLA-филамент и тд. представляет собой термопластичный полиэфир, используемый в .

В этом видео я максимально подробно (даже чересчур) покажу процесс изготовления экструдера для перегонки .

Многие виды пластика являются полезным сырьем для вторичной переработки. Расплавив их в пластичную массу можно .

Самодельная линия для производства филамента. Шнек диаметром 16 миллиметров асинхронный двигатель 180 ватт 2 .

Hello! I decided to make a video on how to make a hotend to get a free filament rod for a 3D printer from plastic bottles. How to .

Стрелять тут вот все засыпал было дальше будет пола была пластик я покупал коль килограммы у вас филамента чисто .

Читайте также: