Фиксатор для рычага своими руками

Добавил пользователь Владимир З. Обновлено: 18.09.2024

При переделке мотоблока пришлось изменить сцепление. Принцип действия не изменился, а вот работать оно стало по .

Ремонт зчеплення важкого дизельного мотоблока модель FORTE HSD1G-101 (Forte SH-101) з двигуном R 190NL з ручним .

Пришло время и мне менять выжимной китайского "мотоблокопрома" спустя два года эксплуатации. Выбор пал на .

Снял видео только потому что сам не ожидал эффекта от смазки тросика, до смазки всей четверней нажималась ручка, .

супер простое приспособление для фиксации рычага сцепления мотоблока при длительной работе, чтобы не уставала .

Замена пружин, замена подшипников, замена храповика выжимного (патрон с рычагом), усовершенствование и .

Во время пахоты в тяжелом дизельном мотоблоке появилась необходимость отрегулировать сцепление. После недолгих .

В этом ролике мы рассказываем, как устроено сцепление мотоблока. Купить запчасти на мотоблок в Украине, в частности .

Привет видео про мотоблок , модернизацию топливной , воздушной и масляной системы. Догружатели клёс самоделние .

Полностью переделал управление мотоблока из за небольших не удобств и слабой конструкции. Полностью поменял .

На мотоблоке порвался трос заднего хода, это может произойти в поле, а добраться до дома как то нужно, вариант .

Ручку решил укоротить (до 44 см, фото на заставке) т.к длинновата получилась. (в ролике 70 см.)и накрутить шарик от .

Сборка и установка муфты сцепления китайского мотоблока 6-9 л.с. Материал корпуса корзины сцепления - чугун, .

На большинстве легковых автомобилей рычаг стояночного тормоза располагается между водительским и пассажирским сиденьями и соединяется посредством металлического тросика с задними тормозными механизмами.

Для устранения подобного рода недочета периодически необходимо регулировать ход рычага стояночного тормоза, а именно — подтягивать его.

Чтобы это сделать, достаточно загнать машину на эстакаду, ослабить контргайку тормозного механизма и одновременно затянуть регулировочную гайку так, чтобы в нижнем положении рычага тросик был натянут.

Однако нередко владельцы автомобилей с механическим ручным тормозом сталкиваются с проблемой другого характера, когда стояночный тормоз при поднятии рычага вроде бы держит, но при этом фиксатор положения рычага не срабатывает, то есть сам рычаг свободно возвращается в исходное положение.

«Сломалась кнопка ручника«, — думают в этом случае многие автовладельцы и оказываются правы, но только отчасти.

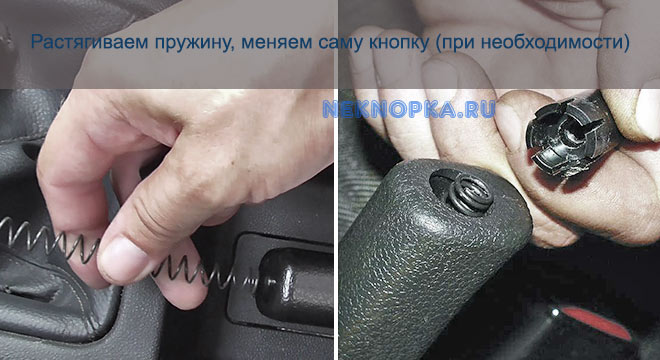

Проблема в большинстве случаев кроется не в самой кнопке, а в пружине тяги собачки рычага ручного тормоза, которая находится внутри рычага.

Чтобы устранить проблему, достаточно заменить пружину, которая со временем износилась. В качестве временной меры можно просто извлечь пружину и слегка вытянуть. Вся операция занимает не более 2-3 минут и не требует специальных знаний.

Как снять кнопку ручника и произвести ремонт на примере ВАЗ

- Снимите кнопку ручника. Сделать это очень легко без применения какого-то инструмента, поскольку она просто выкручивается против часовой стрелки;

- Извлечь пружину. Она просто извлекается со стержня тяги;

- Распрямить пружину и слегка растянуть (примерно на 3-5 сантиметров);

- Вернуть пружину на место;

- Закрутить кнопку. Сделать это будет несколько сложнее, но зато фиксатор будет срабатывать четко.

Если пружина неисправна, необходимо ее заменить.

ВИДЕО ИНСТРУКЦИЯ

" alt="">

Ремонт кнопки электронного стояночного тормоза на примере Passat B6

На многих автомобилях иностранных марок традиционные рычаги, тросики и механические тяги заменили кнопки и провода.

Ручники нового поколения не только экономят место в салоне, но и делают управление стояночным тормозом более удобным.

Устройство электронного ручника на разных автомобилях приблизительно следующее: водитель нажимает кнопку на панели управления, с нее передается сигнал в блок управления стояночным тормозом, специальные электромоторы приводят в действие тормозные механизмы.

Это действительно очень удобно, однако в процессе интенсивной эксплуатации могут возникнуть проблемы уже с самой кнопкой. Самая частая проблема — плохой контакт на микропереключателе из-за образования оксидного налета. Если запала кнопка ручника, решить эту проблему в большинстве случаев можно самостоятельно путем зачистки контактов.

Рассмотрим процесс ремонта кнопки электронного стояночного тормоза на примере автомобиля VW Passat B6:

- Извлекаем кнопку. Для этого нужно снять крышку приборной панели, аккуратно поддев ее отверткой или пластиковым клином в специальной выемке (находится в месте примыкания панели и двери). Далее просто выдавливаем кнопку вместе с корпусом сильным нажатием;

- Снимаем разъем, отжав пластиковый язычок в соответствии с указанием стрелки;

- Разбираем корпус, отжав отверткой защелки;

- Снимаем лицевую часть кнопки при помощи отвертки;

- Извлекаем две платы, соединенные шлейфом;

- Снимаем металлическую крышку микропереключателя, поддев ее иголкой или пинцетом;

- Зачищаем контакты от налета;

- Собираем кнопку и устанавливаем на место в обратной последовательности.

ВИДЕО ОБЗОР

" alt="">

Если чистка контактов проблему не решит, потребуется замена микропереключателя.

Данная инструкция предназначена для водителей чей выбор пал на автомобили VAG с пятиступенчатой и шестичтупенчатыми механическими коробками передач платформ PQ35 и MQB. Данная процедура необходима для решения таких проблем как:

- уменьшения свободного хода КПП

- настройки более "четкого" включения передач

- уменьшения так называемого "уступа" при включении передачи

- делается после замены коробки, сцепления и крайне рекомендована при замене масла

В данной статьей описана процедура регулировки кулисы на примере автомобиля Skoda Octavia A7fl 2017 г.в. с 6-ти ступенчатой механической коробкой передач и двигателем 1.4 150 л.с.

Для того, чтобы отрегулировать тросы:

1) Следует зафиксировать положение кулисы коробки передач. Для этого нужно открыть капот и найти ее (кулису КПП). Она представляет из себя металлическую лапку с противовесом. Задача кулисы переключать передачи в коробке в зависимости от ее положения. Положение кулисы регулируется с помощью двух тросов, которые идут от рычага переключения передач (в салоне) непосредственно к ней самой. 1 трос отвечает за горизонтальное положение, кулисы, а второй трос за вертикальное. Так вот, у основания кулисы есть специальный Г-образный пластиковый рычажок.

Изначально он находится в паралелльном состоянии относительно земли. Чтобы зафиксировать кулису неоходимо одной рукой притопить ее вниз (почти до упора), а второй рукой повернуть рычажок по часовой стрелке на 90 градусов. Сразу оговорюсь, что процедура может получится не сразу, при этом не стоит силой пытаться поворачивать рычаг, так как есть вероятность его деформирования. Поэтому аккуратно, найдите ту высоту кулисы при которой рычаг аккуратно повернется.

2) Далее находим 2 троса кулисы. У них необходимо ослабить пружины. Для этого находим пластиковые кольца, которые зажимают резьбовые фикстаторы, беремся за них пальцами и отжимаем пружины "на себя" до упора. Затем поворачиваем их по часовой стрелке, тем самым фиксируя в крайнем нижнем состоянии. Данную процедуру необходимо произвести с обоими тросами.

3) Теперь идем в салон автомобиля, где снимаен накладку рычага МКПП. Для этого сначала вынимаем резиновый коврик в пенале за рукояткой МКПП, беремся за облицовочный кожух рукоятки и тянем на себя. После чего кожух должен спокойно отщелкнуться:

4) Под ним находим 2 отверстия, которые необходимо совместить специальным ВАГовским фиксатором: T10027 A

Но если данного инструмента нет, то вполне подойдет обычно сверло на 5мм. Сверло необходимо вставить в оба паза, тем самым зафиксировав положение рычага КПП.

5) Теперь можно вернуться к подкапотному пространству и отщелкнуть пластиковые кольца на тросиках, которые фиксировали пружины. Делать это необходимо просто поворачивая их по часовой стрелке. Под действием пружины стопорный механизм вернется в свое исходное состояние:

6) Ну и последний штрих - снять фиксацию самой кулисы, надавив на нее одной рукой и повернув фиксирующий ключик против часовой стрелки в изначальное положение.

На этом регулировка кулисы переключения передач на механической коробке закончена. Также можно ознакомиться с официальной документацией по регулировке тросов кулисы для МКПП VAG

Также есть отличный ролик, где рассказывается и показывается данная процедура на снятой коробке передач:

Проводится активный набор модераторов, подробности здесь.

Прежде чем задать на форуме вопрос - убедитесь, что вы будете первым.

Внимательно ознакомьтесь с Правилами форума .

Поддержать проект:

Яндекс Деньги: 410012123136543

BTC: 1C2sJoVR4w2PQ1kxYsE4NccXv2ZLFMqT3G

Каждый водитель, даже если он не является поклонником самостоятельного ремонта своего автомобиля, все равно сталкивается с такими ситуациями, когда где-то что открутилось, где-то что-то надо подпилить или соединить. В таком случае приходится брать в руки нехитрый инструмент и устранять мелкие текущие проблемы самому.

Если в процессе ремонта вам приходится иметь дело с резьбой – без помощи фиксаторов резьбовых соединения ваши усилия могут оказаться напрасными. Что же такое фиксаторы резьбовых соединений?

Резьбовой фиксатор – это герметик, который предотвращает самовольное отвинчивание резьбовых соединений.

Преимущество использования фиксатора заключается в том, что для обеспечения устойчивого соединения и решения проблемы самоотвинчивания не требуется никаких дополнительных устройств. Резьба фиксируется точно в том месте, где требуется мастеру, а герметик исключает даже малейшую возможность перемещения деталей соединения. Плюс использования фиксаторов состоит в том, что они не только герметизируют обрабатываемую поверхность, но и придают ей вибростойкость.

Виды фиксаторов резьбовых соединений.

Чтобы различить принцип откручивания фиксаторов для покупателей было проще, производители разделили их по цвету: красные и синие.

Красные фиксаторы считаются неразъемными – чтобы открутить такую резьбу после использования герметика, его придется нагреть до высокой температуры. Такие герметики обычно используются на узлах соединения, которые в процессе работы подвергаются высокотемпературному воздействию (например, тормоза).

Красные фиксаторы обладают составом на основе геля, что предупреждает их стекание с обрабатываемой поверхности.

Синие фиксаторы считаются разъемными – их можно открутить, прилагая больше физических усилий. Их используют на узлах, где нет воздействия высоких температур, и где вероятность откручивания невысока (например, крепление кронштейна к двигателю). Синие фиксаторы предотвращают отвинчивание, которое может возникнуть от вибрации.

Справедливости ради стоит отметить, что классификация разъемные-неразъемные не всегда совпадает с цветом, поэтому при покупке фиксатора стоит внимательно прочитать его назначение.

Также стоит отметить, что сейчас на рынке появились фиксаторы, у которых указывается степень фиксации, что дает возможность подобрать средство, которое идеально подойдет в случае целевого ремонта.

Работа с фиксатором резьбовых соединений.

Казалось бы, работа с фиксатором — ничего сложного, но и здесь есть свои тонкости.

Для того, чтобы фиксатор выполнил свою задачу – его необходимо равномерно распределить по обрабатываемой поверхности — и дать ему высохнуть. В процессе высыхания, при отсутствии доступа воздуха к металлу, возникает полимеризация или полное затвердение, что и требовалось доказать. При этом единственно важным условием является полное заполнение зазора, для чего фиксаторы обычно снабжены специальными насадками, дозирующими количество наносимого продукта.

На что обратить внимание при выборе фиксаторов резьбовых соединений?

Покупая фиксатор резьбовых соединений, делайте ставку на проверенных производителей.

Для того, чтобы правильно выбрать фиксатор необходимо учитывать следующие данные:

— рабочую температуру;

— прочность (необходимость частоты разборки резьбового соединения);

— обрабатываемый материал (влияет на скорость полимеризации);

— размер резьбы (определяет степень вязкости фиксаторов).

На сегодняшний день первенство на рынке фиксатров резьбовых соединений удерживают германские производители — ТМ Loctite, LIQUI MOLY, и американские – ТМ Donedeal, ABRO.

Мы проведем сравнительный анализ 3 универсальных фиксаторов средней прочности — Abro TL-342 Threadlock, DoneDeal разъмный и Loctite 243, которые являются разборными и удаляются при помощи ручного инструмента. Данные препараты предназначены для резьбовых соединений с макс. диаметром резьбы М36.

Фиксатор резьбовых соединений Abro TL-342 Threadlock – это простой и надежный фиксатор, которые не вызывают нареканий у потребителей, рассчитанные на диаметр резьбы более 6 мм. Его отличительные характеристики заключаются в том, что с течением времени в процессе эксплуатации фиксатор не теряет своих свойств, а также придает обработанным соединениям повышенную вибростойкость. Препарат быстро схватывается, однако при работе с ним необходимо быть осторожным – при попадании на открытые участки тела, а также глаза – вызывает раздражение.

Анаэробный фиксатор резьбы DoneDeal разъемный подходит для резьбовых, штифтовых и болтовых соединений и понравится тем, кто любит делать все весьма быстро — ведь его время схватывания всего 15 минут. Данное средство рекомендовано для работы с резьбовыми соединениями диаметром 5-25 мм. Среди его преимуществ стоит отметить:

— устойчивость к ударным нагрузками вибрациям;

— способность распределять нагрузку в обрабатываемом зазоре;

— защиту обработанного соединения от влаги и коррозии.

Работа с ним также требует осторожности поскольку он может вызывать раздражение.

Фиксаторы резьбовых соединений Loctite известны на рынке своим высоким качеством — и высокой ценой.

Их преимущества:

— хорошо проявляют себя с такими металлами как сталь, алюминий, латунь и др;

— отличаются низкой вязкостью, которая позволяет хорошо заполнять все зазоры;

— устойчивы к вибрациям;

— предотвращают появление фреттинг-коррозии,

— отличаются чистым и легким нанесением.

Что касается данного препарата резьбовой фиксатор средней прочности Loctite 243, то он подходит практически для всех активных и пассивных металлов, отличается высокой термостойкостью (+180), а также — ему по силам противостоять моторным, защитным и антикоррозийным маслам и смазкам. Loctite 243 имеет сертификат, доказывающий его не токсичность в случае контакта с пищей.

Надеемся, что обзор поможет вам определиться при выборе. Ведь для того, чтобы в процессе мелкого и не очень ремонта вы чувствовали себя уверенно, а результат вас порадовал, достаточно просто воспользоваться современным способом герметизации — фиксатором резьбовых соединений.

Просто, надежно, доступно — что и требовалось доказать!

Принцип действия и методика испытаний

Зачем понадобилась замена гроверам и прочим древним средствам? Повысился класс точности резьбы, в производстве применяются оптимальные моменты затяжки, используются болты с увеличенной опорной поверхностью. Поэтому дедовские способы практически вымерли: на современной машине гровер уже почти не сыскать. А вот составы-фиксаторы применяют всё чаще — при креплении тормозных суппортов, шкивов распределительных валов, в коробках передач, рулевых механизмах.

Для испытания анаэробных фиксаторов мы подготовили крепежные элементы с резьбой М10×1,25 — болты и гайки. Для каждого проверяемого средства брали болт вместе с навернутой на него гайкой, предварительно очистив и обезжирив их, обрабатывали резьбовую часть болта фиксатором, после чего накручивали на нее вторую гайку с небольшим фиксированным моментом затяжки (0,1 Н·м). Малая величина момента затяжки выбрана для того, чтобы она не оказывала влияния на итоговый замер, целью которого является определение момента отвертывания на незатянутом резьбовом соединении. Иными словами, мы проверяли исключительно действие фиксаторов, а не собственные мускулы. Каждое из резьбовых соединений было пронумеровано согласно условному номеру фиксатора, которым она обрабатывалась.

Именно поэтому мы решили испытывать все приобретенные препараты по единой методике. После 24‑часовой выдержки при комнатной температуре каждое соединение поочередно зажималось на неподвижной станине так, чтобы головка поверенного динамометрического ключа захватывала только верхнюю гайку, которую и предстояло открутить. Начальный момент, установленный на ключе, равен 5 Н·м, что менее 10% от максимального момента затяжки такого крепежа (на соединениях М10 в автомобилях момент доходит до 80 Н·м). Если соединение выдерживало заданное усилие, момент последовательно увеличивали с шагом 5 Н·м. Чем выше момент, при котором резьбовое соединение начинало раскручиваться, тем выше качество проверяемого фиксатора.

Между прочим, фиксаторы защищают резьбу от окисления и герметизируют соединение. А то порой самым лучшим фиксатором является ржавчина. Заодно с анаэробными фиксаторами решили испытать иные способы стопорения соединений — просто для сравнения. О них — чуть ниже.

Примерная цена 70 руб.

Заявленная масса 2 г

Заявленный диапазон диаметра резьбы от 4 до 12 мм

Жидкий, как водичка, герметик сдался на первом же испытании. Впрочем, его инструкция ничего конкретного и не обещала.

Примерная цена 190 руб.

Заявленный объем 6 мл

Заявленный диапазон диаметра резьбы 6–20 мм

Удаляемый американский фиксатор самоудалился на первом же шаге испытаний — при минимальном приложенном усилии 5 Н·м.

Примерная цена 190 руб.

Заявленный объем 6 мл

Заявленный диапазон диаметра резьбы 9,5–25 мм

Довольно жиденький состав успешно выдержал приложенный момент 5 Н·м, однако сдался на следующем рубеже — 10 Н·м. Результат слабый, но подавляющее большинство препаратов не смогло и этого.

Примерная цена 150 руб.

Заявленный объем 6 мл

Заявленный диапазон диаметра резьбы не указан

Довольно густое средство обещало продержаться до момента 35 Н·м. Трудно сказать, что имели в виду производители, но для отвертывания наших болтов и гаек не потребовалось более 5 Н·м. Незачет.

Примерная цена 150 руб.

Заявленный объем 6 мл

Заявленный диапазон диаметра резьбы не указан

Густой герметик обещал выстоять до момента 35 Н·м, но на практике сдался при 10 Н·м. Лучше, чем многие, но по сути — неважно.

Примерная цена 150 руб.

Заявленный объем 6 мл

Заявленный диапазон диаметра резьбы не указан

Средство обещало продержаться до момента 17 Н·м, причем независимо от диаметра резьбы. А рекомендуемый диапазон применения по диаметру резьбы не указан. Результат негативный: соединение легко раскрутилось уже при скромных 5 Н·м. Незачет.

Примерная цена 290 руб.

Заявленный объем 3 мл

Заявленный диапазон диаметра резьбы от 5 до 25 мм

Средство средней консистенции выдержало момент 5 Н·м, но на втором шаге сдалось. Что ж, большинство и этого не смогло.

Примерная цена 390 руб.

Заявленный объем 10 мл

Заявленный диапазон диаметра резьбы от 2 до 27 мм

Довольно текучее средство ничем себя не проявило, позволив гайке открутиться при первой же попытке. Но и конкретных обещаний не было.

Примерная цена 310 руб.

Заявленный объем 3 мл

Заявленный диапазон диаметра резьбы 8–25 мм

Примерная цена 105 руб.

Заявленный объем 6 мл

Заявленный диапазон диаметра резьбы до 20 мм

Российское средство — субстанция средней вязкости. Испытания закончились очень быстро: приложенный момент 5 Н·м мгновенно стронул гайку с места. Впрочем, производитель никаких конкретных обещаний не давал.

Примерная цена 105 руб.

Заявленный объем 6 мл

Заявленный диапазон диаметра резьбы до 25 мм

Примерная цена 190 руб.

Заявленный объем 6 мл

Заявленный диапазон диаметра резьбы от 9 до 25 мм

Не самое густое средство, склонное к каплепадению, выиграло соревнования с большим отрывом от соперников! Стронуть с места зафиксированную им гайку удалось, только приложив момент 30 Н·м. Отлично!

Примерная цена 190 руб.

Заявленный объем 6 мл

Заявленный диапазон диаметра резьбы от 6 до 20 мм

Примерная цена 160 руб.

Заявленный объем 9 мл

Заявленный диапазон диаметра резьбы до 20 мм и более

Примерная цена 160 руб.

Заявленный объем 9 мл

Заявленный диапазон диаметра резьбы до 20 мм

Средство обещало фиксировать крепеж до момента 35 Н·м, но дело не заладилось с самого начала. Пузырек с винтовой пробкой сразу протек — запаянные средства лучше! Жидкость средней консистенции после требуемой выдержки сдалась при первом же касании ключа. Незачет.

Примерная цена 160 руб.

Заявленный объем 9 мл

Заявленный диапазон диаметра резьбы до 20 мм

Жиденькое средство заявляло о готовности продержаться до 17 Н·м. Не получилось: соединение раскрутилось при моменте меньше 10 Н·м. Наша оценка: удовлетворительно.

Примерная цена 300 руб.

Заявленный объем 6 мл

Заявленный диапазон диаметра резьбы до 6 мм

Примерная цена 285 руб.

Заявленный объем 6 мл

Заявленный диапазон диаметра резьбы от 10 до 38 мм

Густое средство ослабило хватку только при моменте 25 Н·м. Это второй результат в нашей выборке. Очень хорошо!

Примерная цена 225 руб.

Заявленный объем 6 мл

Заявленный диапазон диаметра резьбы 6–20 мм

Довольно густое американское средство при испытаниях сдалось практически мгновенно — уже при моменте 5 Н·м. Но ничего особенного препарат и не обещал.

Примерная цена 220 руб.

Заявленный объем 6 мл

Заявленный диапазон диаметра резьбы от 10 до 25 мм

Герметик средней густоты сдался при минимальном моменте. И зачем было объявлять о высокой стойкости? Незачет.

Примерная цена 260 руб.

Заявленный объем 6 мл

Заявленный диапазон диаметра резьбы до 15 мм

По текучести это средство идентично воде. И по эффекту — та же вода. При первой же попытке гайка сразу стронулась с места. Но ничего особенного производитель и не заявлял.

Кто кого зафиксировал?

Ну что сказать? Общее впечатление довольно жалкое. Из двадцати одного испытанного препарата только шесть смогли выдержать скромненький начальный момент 5 Н·м и только два из оставшихся продвинулись дальше 10 Н·м.

Впрочем, тефлоновая гайка и гроверная шайба также сошли с дистанции на первом же этапе. И лак для ногтей оказался профнепригодным в серьезных делах. Чуть дольше продержался внезачетный клей, оставшийся после предыдущих экспертиз, — он сдался при нагрузке 10 Н·м. А самое любопытное, что при моменте 30 Н·м… срезало шплинт! Казалось бы, металлическая деталька прослужит подольше, но она лишь повторила результаты лучшего из проверенных нами препаратов.

Полученные результаты относятся к конкретной выборке фиксаторов резьбы и не могут служить характеристикой всей продукции фирмы в целом.

Но не бойтесь применять фиксаторы: наш эксперимент показал, что в случае необходимости вы гарантированно отвернете любое обработанное ими соединение в автомобиле.

Чем фиксируют соединения

Гровер [1]. Это пружинная разрезная шайба, используемая в качестве контрящего элемента. Гроверы нельзя применять на деформируемых материалах вроде алюминия и его сплавов, а также на меди или бронзе.

Полимерная вставка [2]. В специальную канавку вставлена втулка, деформируемая при навертывании гайки на резьбу. После затягивания полимерная вставка увеличивает трение, препятствуя возможному ослаблению соединения от тряски. Недостатком подобного крепежа является ограниченное количество операций сборки/разборки.

Отгибная шайба [3]. Подобные шайбы обычно изготавливают из мягкой стали и снабжают лапками. Одну из лапок отгибают на грань гайки, которую необходимо зафиксировать от отвертывания, а другую фиксируют по возможности на стягиваемой детали. Понятно, что такие детали относятся к одноразовым.

Клей или косметический лак [4]. Из подручных средств для стопорения резьбы часто применяют лак для ногтей или клей. Основное достоинство таких приемов — простота и уверенность в том, что хуже не будет. Но указанные препараты работают не по прямому назначению, поэтому не стóит ждать от них серьезной защиты.

Шплинт [5]. Металлический стерженек вставляют в сквозное отверстие и загибают его концы. Пока шплинт на месте, гайка не открутится. Понятно, что применять шплинты можно только со специальными гайками и болтами, имеющими отверстие. Кроме того, они не помогут зафиксировать болт или шпильку в теле детали.

Гайка с контровочным буртиком. Те, кто имел дело с передними ступицами Жигулей, наверняка помнят крупную гайку, у которой тонкий буртик следовало в двух местах загнуть в пазы цапфы. Недостаток такого решения — потребность в специальной детали типа болт и довольно редкой гайке.

Контргайка. Самое примитивное решение в борьбе с самооткручиванием — контргайки. Дополнительная гайка прижимается к основной и стопорит ее. Такое решение не везде можно использовать — требуется достаточное место на резьбовой части шпильки или болта.

Намертво крепить не хотелось бы, так как, возможно, конструкция приводной звездочки еще будет меняться.

Есть идея просверлить насквозь муфту со стороны вала и болта, и вставить что-то типа шпильки, либо тонкий болтик с резьбой накрутить.

UPD. По результатам советов попробую синий резьбовой фиксатор.

UPD2. Забыл указать что у меня организован реверс хода, поэтому вал "ходит" в обе стороны, так что левая резьба не подойдет.

При ремонте ходовой части и рулевого управления практически всегда возникает надобность в снятии шаровых опор или наконечников рулевых тяг.

Особенностью этих конструктивных элементов является то, что палец опоры или наконечника имеет конусную форму, которой он входит в посадочное гнездо.

В процессе эксплуатации плотность посадки возрастает настолько, что поверхности данного соединения практически прикипают друг к другу.

Дополнительно между пальцем и гнездом может попасть влага, вызывающая очаги коррозии, которые еще больше уплотняют соединение.

Поэтому для снятия шаровых опор или наконечников применяются специальные съемники, позволяющие выпрессовать палец с минимальными усилиями.

Виды съемников

Рынок автоинструментов предлагает широкий выбор таких съемных механизмов, которые можно подразделить на два вида:

Винтовые съемники считаются универсальными, и подходят для работы практически с любым автомобилем.

Усилие в них создается за счет завинчивания болта в корпус съемника. Сам корпус надевается на проушину опоры, а при закручивании болт упирается в палец опоры и выпрессовывает его из гнезда.

Рычажные съемные механизмы не менее эффективны, но они больше по габаритам, поэтому не для каждого авто они могут подойти.

К примеру, таким съемником на ВАЗ-2107 верхнюю шаровую опору еще можно снять, а вот добраться до нижней не получится из-за очень ограниченного пространства.

Для этих целей используется специальный съемник.

Суть рычажного съемника сводится к наличию двух рычагов, посредине соединенных между собой.

С одной стороны, в них проделаны отверстия и установлен стяжной болт.

Для выпрессовки один рычаг устанавливается между проушиной и опорой, второй же рычаг при этом получается под пальцем.

При выкручивании болта из-за имеющейся соединяющей оси концы рычагов начинают сходиться, и палец выталкивается.

Но необязательно съемный механизм приобретать, его запросто можно изготовить и в домашних условиях из подручных средств.

Далее рассмотрим несколько типов съемников шаровых опор и рулевых наконечником, которые можно изготовить самостоятельно.

Тип съемника — КЛИН

В качестве заготовки выступит металлическая пластина размерами со спичечный коробок.

При желании можно приварить к скобе металлический прут, который в дальнейшем облегчит работу с клином.

Выпрессовка пальца клином производится очень просто. Он устанавливается в зазор между проушиной и корпусом опоры. А дальше просто молотком клин забивается, что приводит к выскакиванию пальца из гнезда.

Недостатком клина является то, что в процессе выпрессовки пыльник получит повреждения. Поэтому клин можно использовать только при выполнении замены опор или наконечников.

Если же производится ремонт подвески и рулевого механизма, не подразумевающего замену шаровых элементов, клин лучше не применять.

Винтовой разжимной механизм

Второй тип съемного механизма, который можно изготовить из подручных средств – винтовой разжимной. Он отлично подходит для замены шаровых опор классических моделей ВАЗ.

Особенностью конструкции подвески этих авто является то, что верхняя и нижняя опоры располагаются симметрично друг другу и расстояние между ними не большое.

Его в домашних условиях можно изготовить только при наличии сверлильного станка или же придется обращаться в токарную мастерскую. Такой съемник состоит всего из двух частей.

Для его изготовления понадобиться квадратный или шестигранный прут с гранями под ключ на 17 или 19, длина которого составляет 7 см. В этом пруте делаем при помощи сверлильного станка отверстие и нарезаем резьбу под болт на 8. Вкручиваем болт и все – съемник готов.

Как он действует, рассмотрим на примере ВАЗ-2107. Для выпрессовки верхней опоры, необходимо выкрутить стопорную гайку, но не до конца, снимать ее не нужно. Затем устанавливаем между пальцами опор изготовленный съемник с закрученным до упора болтом.

Чтобы выдавить палец берем два ключа – одним удерживаем изготовленный корпус, а вторым вывинчиваем болт до тех пор, пока палец не сорвется с гнезда. После замены верхней опоры, проделываем тоже самое, но с нижней.

Винтовой Г-образный

Третий тип съемного механизма, который можно сделать самому – тоже винтовой, но он показал себя с отличной стороны и позволяет работать на любом авто.

Для его изготовления понадобиться круглый металлический прут диаметром не менее 10 мм и длиной 15-17 см.

Из него необходимо сделать Г-образную заготовку с длиной плеча 5 см. То есть, берем прут, на нем отмеряем 5 см, зажимаем в тисках и при помощи молотка загибаем его на 90 град.

На длинной части заготовки нарезаем резьбу и подбираем гайку.

Остается изготовить упорную планку. Сделать ее можно по подобию клина, расписанного выше. То есть берем пластину, но толщиной 0,5 см. С одной стороны делаем прорез под палец опоры.

При надобности можно толщину пластины со стороны пропила уменьшить, сточив слой металла. Главное, чтобы пластина входила в зазор между корпусом опоры и проушиной, при этом она не оказалась слишком тонкой, иначе в процессе выпрессовки она согнется.

С другой стороны, от пропила делаем отверстие под Г-образную заготовку. Остается только надеть пластину на длинную часть прута. Если резьба получилась по длине недостаточной, чтобы выжать палец, то можно под гайку подложить несколько шайб.

Работает этот съемник так: Выкручиваем гайку практически до конца, устанавливаем пластину в зазор между опорой и проушиной, а прут поворачиваем так, чтобы короткое плечо упиралось в палец.

Затем просто закручиваем гайку, при этом пластина будет выступать в качестве упора, а прут коротким плечом выдавит палец.

Винтовой, изготовленный из уголка

Еще один винтовой съемник можно изготовить из металлического уголка и сварочного аппарата.

Для этого берем уголок со сторонами 7-8 см и такой же длиной, и толщиной 0,3-0,5 см.

В одной из сторон проделываем пропил для закрепления механизма на проушине. Из листового металла толщиной 0,3 см вырезаем два треугольника, которые будут выступать раскосами. Их нужно приварить по бокам к уголку. Это значительно увеличит прочность конструкции.

Берем гайку на 17 и длинный болт под нее. Саму гайку привариваем перпендикулярно прорезу так, чтобы отверстием она была обращена к пропилу.

Чтобы в дальнейшем болт можно было легко расположить на одной оси с пальцем, перед тем, как закрепить при помощи сварки гайку, на уголок предварительно необходимо приварить проставку.

Остается только вкрутить болт и съемник можно использовать.

Это простейшие типы съемных механизмов, которые можно изготовить самостоятельно.

В целом же, вариантов их масса, к тому же имея немного фантазии и начальные знания по слесарному делу, запросто можно придумать и изготовить свой съемник.

Предлагаем к просмотру некоторые чертежи.

Инструмент для выкручивания опоры

Рассмотрим мы еще один тип, который используется не для выпрессовки пальца, а для извлечения самой опоры.

Дело в том, что на ряде авто (Пежо, Ситроен) шаровая опора вкручивается в рычаг. Со временем резьбовое соединение закисает, и выкрутить данный элемент подвески достаточно сложно без специального инструмента.

Но необходимые съемник можно и самостоятельно изготовить, а не тратить деньги на заводской.

С торца этой трубы необходимо сделать 4 шипа шириной 5 мм и высотой 7 мм, расположенных под углом 90 град относительно друг друга.

С другого торца делаем прорези на глубину 3 см, деля окружность трубы на 8 частей.

Затем эти лепестки при помощи молотка подгибаем к центру, значительно уменьшая диаметр.

Берем гайку на 24, и привираем ее к торцевой части, а затем сварочным аппаратом заделываем проделанные прорези.

Работать таким съемников достаточно удобно – надеваем его на опору, так, чтобы шипы вошли в специальные пазы на корпусе опоры.

При этом палец пройдет сквозь изготовленный инструмент, что позволит на него накрутить стопорную гайку, тем самым фиксируя съемник. Остается только ключом на 24 за приваренную гайку выкрутить опору.

Альтернативный метод

Напоследок отметим, что выпрессовать палец опоры или наконечника можно даже, если нет возможности изготовить съемный механизм. Но такой метод следует использовать только в крайних случаях. Для извлечения пальца потребуется наличие монтировки и молотка.

Монтировка используется в качестве рычага и ее нужно установить так, чтобы создать усилие на отжатие опоры или наконечника, к примеру, поместить ее между рулевой тягой и проушиной стойки.

После создания усилия монтировкой, необходимо молотком наносить мощные удары по телу проушины. Если все правильно сделать, то после 2-3 ударов палец выскакивает.

Недостатком этого метода является то, что из-за ударных нагрузок можно повредить проушину, поэтому желательно все же применять съемники, а не выбивать опору.

Читайте также: