Электроника для чпу станка своими руками

Обновлено: 07.07.2024

Схема автономного ЧПУ контроллера на базе STM32 собрать своими руками.

Стоимость готового контроллера 19 500 руб .

ВНИМАНИЕ.

Ниже информация для САМОСТОЯТЕЛЬНОЙ сборки контроллера.

для самодельщиков, т.е. людей которые хотят спаять контроллер самостоятельно.

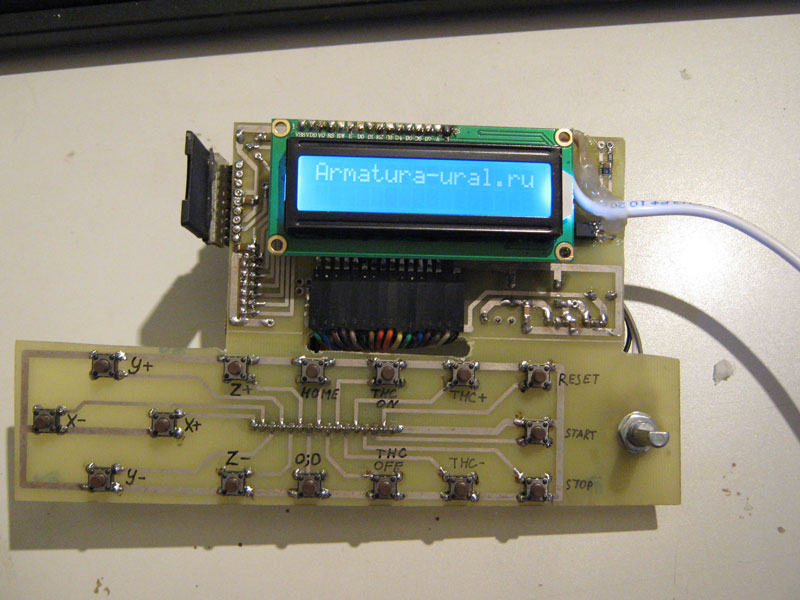

Прошивка от 24.11.17 Armatura-ural.bin для самодельной платы, описанной ниже.

есть скрытое меню настройки станка, при загрузке нужно удержать THC ON ,

если при загрузке удержать THC ON и THC OFF будут загружены заводские настройки по умолчанию

Прошивка для заводской платы, купленной у меня. (разница в подключении периферии к микроконтроллеру. LCD , кнопки и выходы подключены к другим выводам МК в отличии от прошивки выше)

MyBootload.bin MyBootload.hex - автозагрузчик прошивки (для самопрограммирования)

Armatura-ural.bin - рабочая программа (от 3.09.18 поддержка отрицательных координат g -кодов)

Armatura-ural.bin - версия от 02.10.18

при изменении траектории движения менее 30 градусов не тормозит, т.е. можно рисовать мелкими отрезками контроллер их склеивает в одну кривую.

также есть два новых параметра настроек - z_plasma_on - высота включения плазмы/газа, можно сделать отличное от z_start - высоты начала движения, этот параметр введён в основном для аппаратов с контактным поджигом.

и thc_time - время измерения thc , по умолчанию нужно выставить 1000, что соответствует 0,1сек, т.е. 10 измерений ТНС за одну секунду, этот параметр введён для корректировки показаний ТНС программным способом.

ALL.bin или ALL.hex - всё в одном - автозагрузчик, программа и настройки. Лучше загружать его вместо бутлодыря, сначала установите эту прошивку как базовую, а затем обновляете..

Armatura-ural.bin - версия от 24.03.19г (постпроцессор Armatura-ural.cff )

Чтобы обновить прошивку, нужно этот файл сохранить на СДкарту, вставить в контроллер и нажать "Сброс"

ВНИМАНИЕ. перед обновлением сохраните настройки на бумажку, т.к. ранее я слишком много памяти отвёл для этих настроек, сейчас пришлось их подвинуть, и придётся их вводить заново.

Эта версия сделана для слишком-сильно-мощно-помехоизлучающих аппаратов. При больших помехах сам микроконтроллер работает стабильно, а периферия отваливается.

При чтении данных с флэшки она бывает "сбрасывается" и начинает выдавать данные сначала либо просто передаёт данные с ошибкой в цифре. Бывает, что после работы на плазме, вставляешь её в комп и он, падла, предлагает её форматировать. Повторю - это бывает не часто, т.е. не на всех аппаратах, я сталкивался с такими помехами только на аппаратах на 220В.

В данном варианте ПО, при нажатии на СТАРТ вся программа (если она менее 200кб, для сравнения - чтобы вырезать 100 квадратов любых размеров нужно менее 2кб) переписывается на внутреннюю память микроконтроллера, далее флэшку можно убирать, если G коды более 200кб то чтение производится как и ранее, с флэшки. Если что-либо есть в памяти, при нажатии на СТАРТ контроллер начинает выполнять эти инструкции, не смотря на наличии флэшки, чтобы очистить внутреннюю память нужно нажать УДАЛИТЬ. При первом нажатии на СТАРТ копируется программа, при втором - запускается.

Пример G -кода Untitled .cnc от ProNest и пример той же детали от SheetCam Untitled.cnc

Проект является открытым - т.е. любой человек может присоединиться к доработке схем и программ данного устройства.

Схемы и различные версии прошивок будут выкладываться на сайте, основные исходники в общем доступе, более обновлённые версии исходников высылаются участникам проекта (например нужно дописать часть программы или проверить с различным оборудование, разработать корпус, написать инструкцию, сделать экспериментальные версии сварочных роботов и другой автоматизации).

Предлагаю сотрудничество - нужны люди для изготовления и самое главное для его сопровождения (консультаций).

Объясню - заказать изготовление клонов можно и в Китае, но их нужно подключить и настроить, также нужно настроить компьютер для работы с данным устройством (сохранение чертежей в определённом формате, перевод в G- коды). У каждого станка есть свои особенности, разные хотелки и убеждения их хозяев и т.д.

Кто может и хочет заняться изготовлением, модернизацией, ремонтом станков ЧПУ, роботов сварщиков и т.д. - пишите мне на электронку, интересуют все регионы СНГ и Ваши возможности (самостоятельная сборка контроллера ЧПУ (желательно, но не обязательно), программирование, контроллера (переделка кода под определённый станок и задачу), монтаж и ремонт у заказчика, консультации по телефону и др.)

Порядок работы - заказчик обращается ко мне, я даю контакты ближайшего грамотного специалиста, при необходимости высылаю контроллер (работа на дому - пайка и программирование для желающих), монтаж, пуско-наладка, последующие консультации, оплата.

Сразу оговорюсь - это мой первый проект с STM32 и с данным контроллером столкнулся впервые, т.ч. критика ПО СУЩЕСТВУ приветствуется.

На вопросы "у меня не открывается rutracker.org", "как купить на taobao.com", "дайте ссылку тоже самое но на aliexpress.com" не отвечаю и переписку прекращаю, т.к. если этот вопрос человек не может решить даже с помощью я ндекс/ google , то в изготовлении контроллера он далеко не продвинется и тратить на него время бессмысленно. (это касается самодельщиков, т.е. людей которые хотят спаять контроллер самостоятельно)

Сейчас я заказываю платы в Китае. Готовые платы из Китая дешевле чем у нас купить текстолит.

Стоимость набора для самостоятельной сборки 12 500 руб.

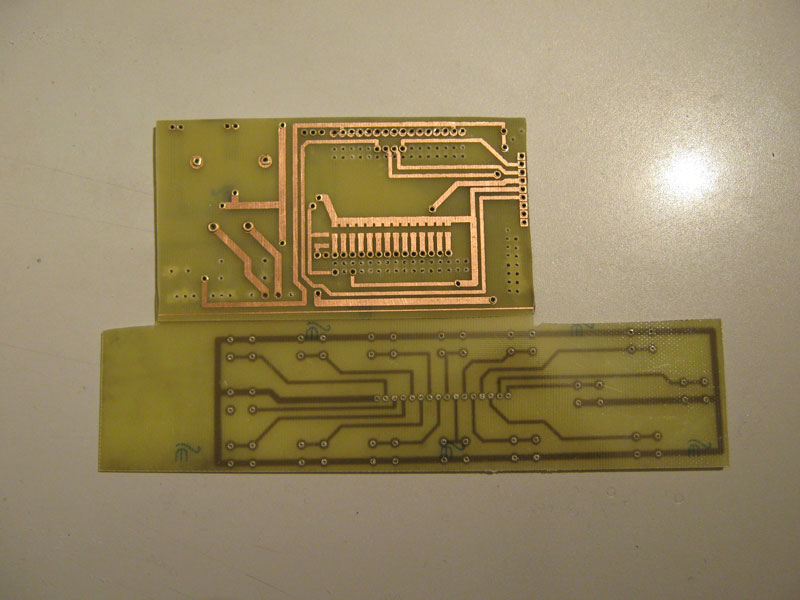

Стоимость только плат (основная + одна маленькая) 2 500руб.

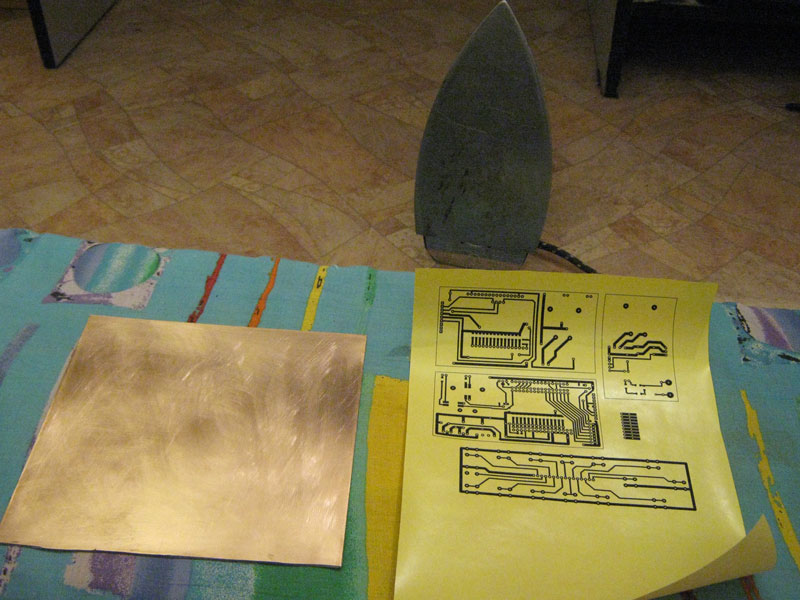

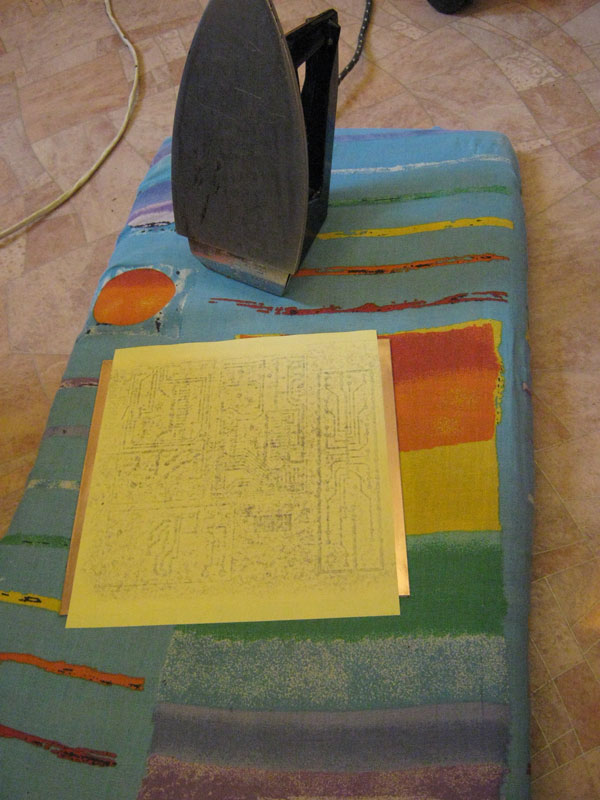

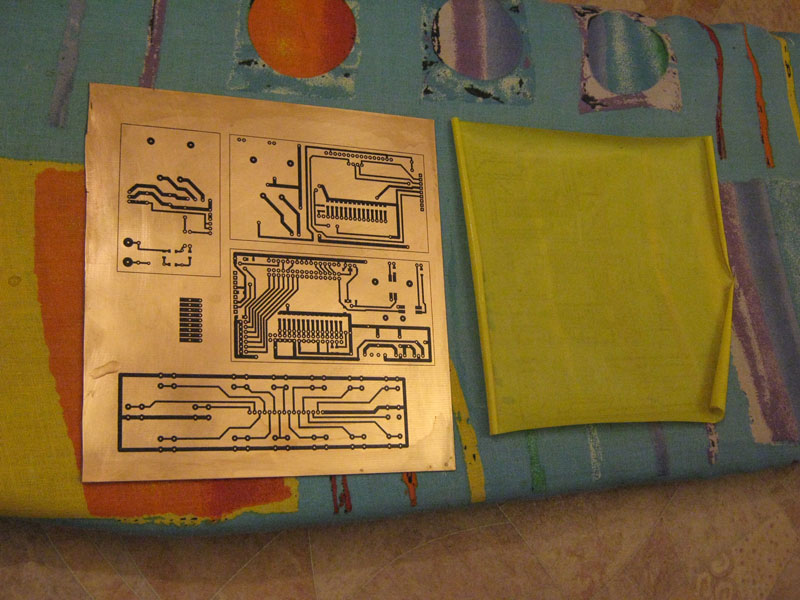

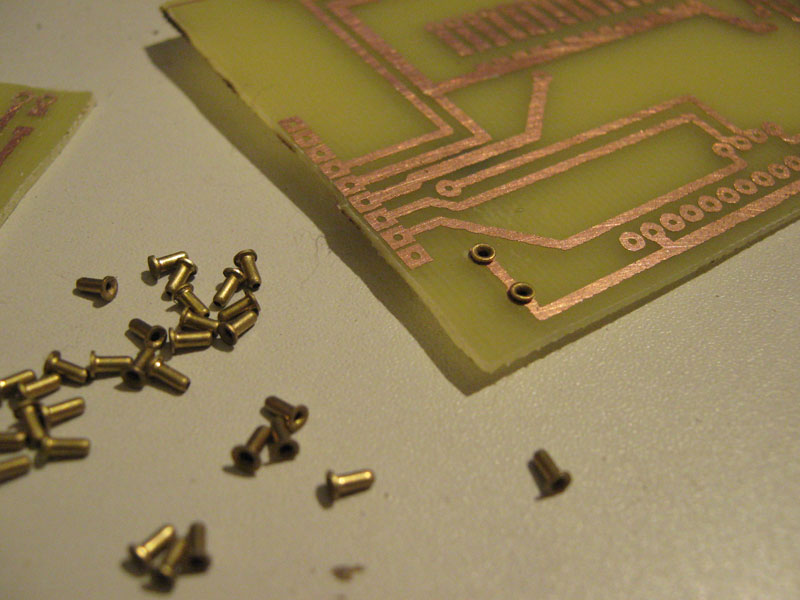

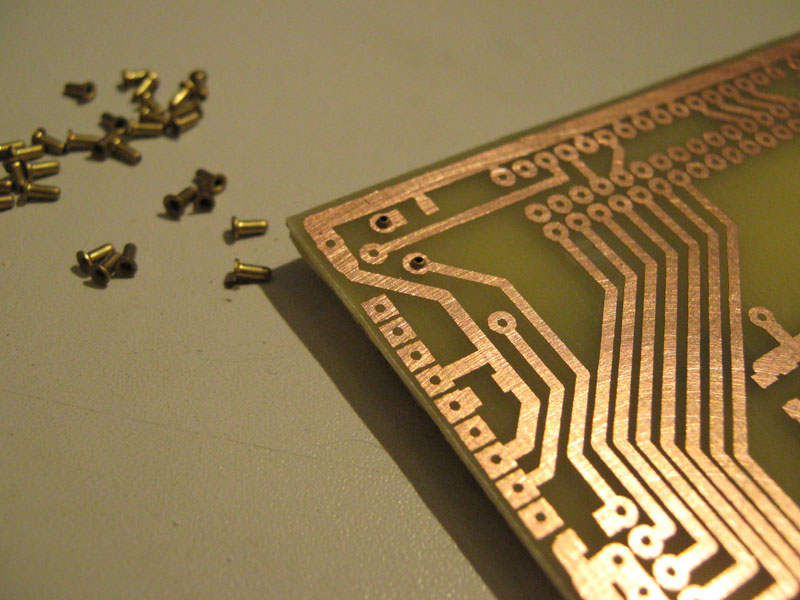

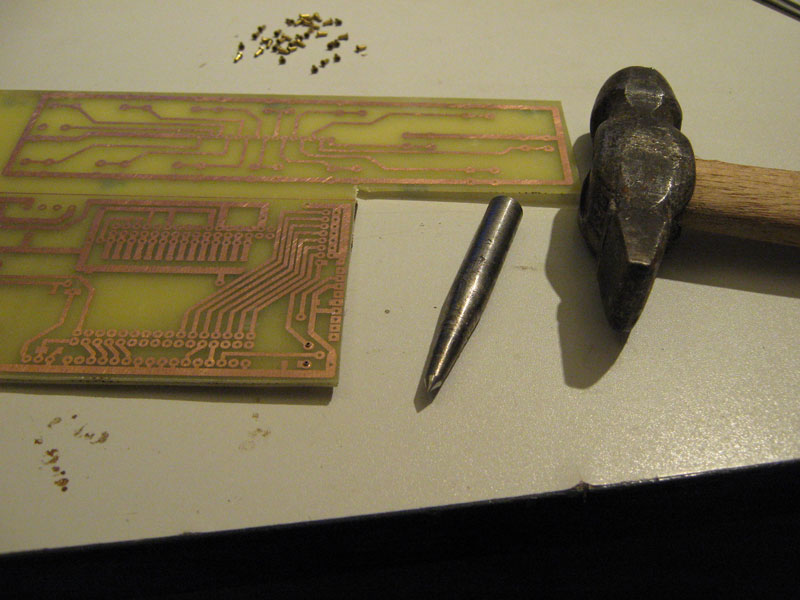

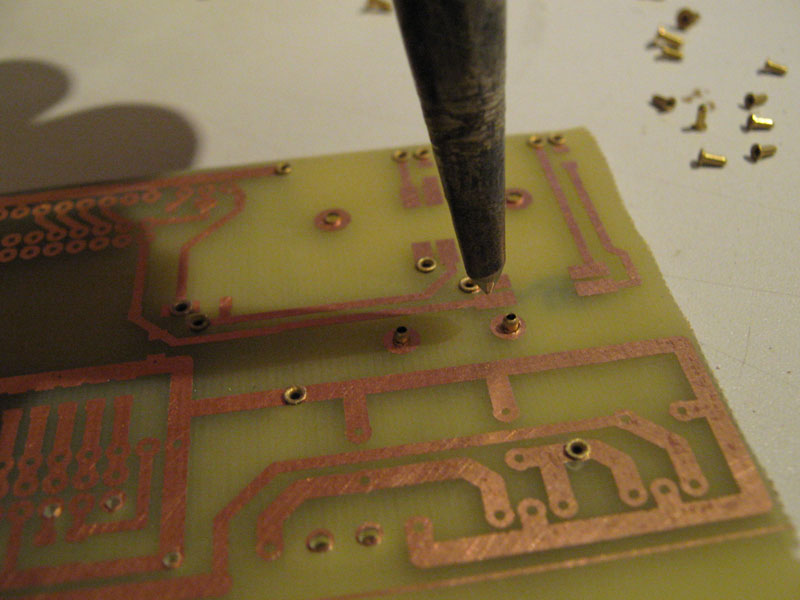

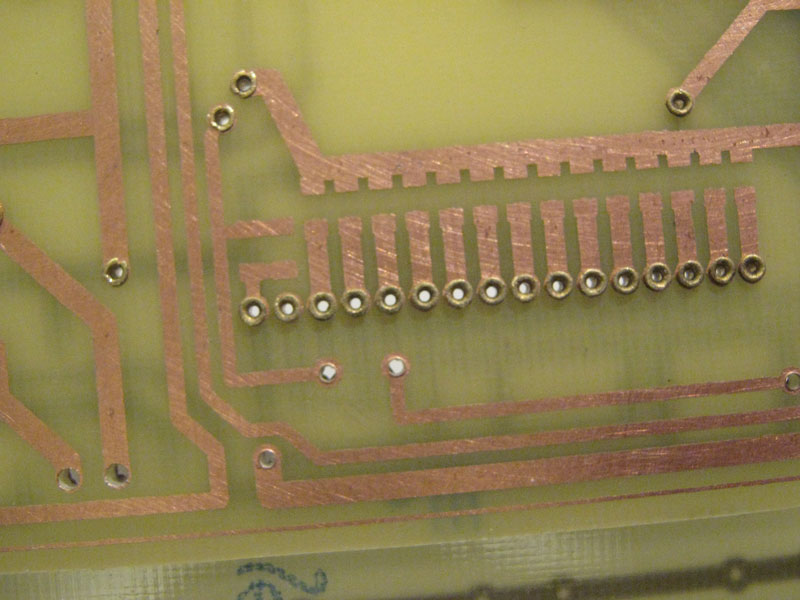

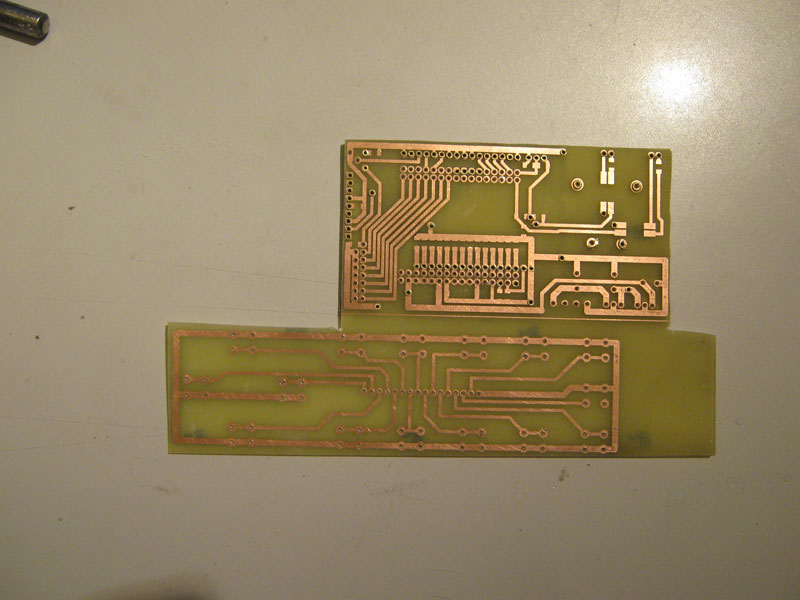

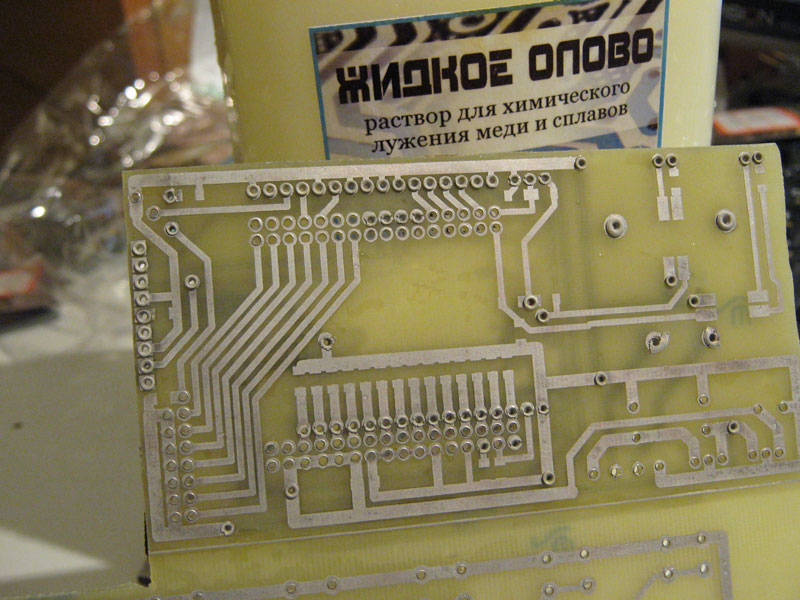

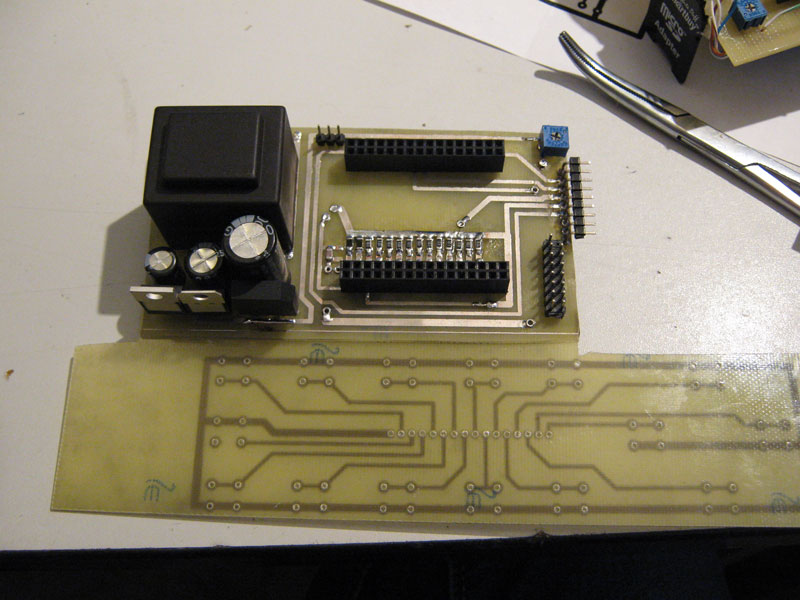

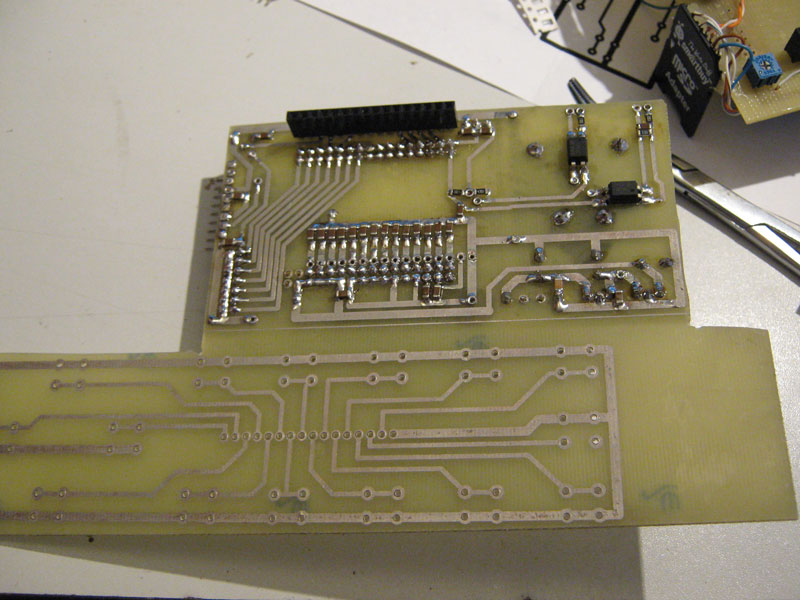

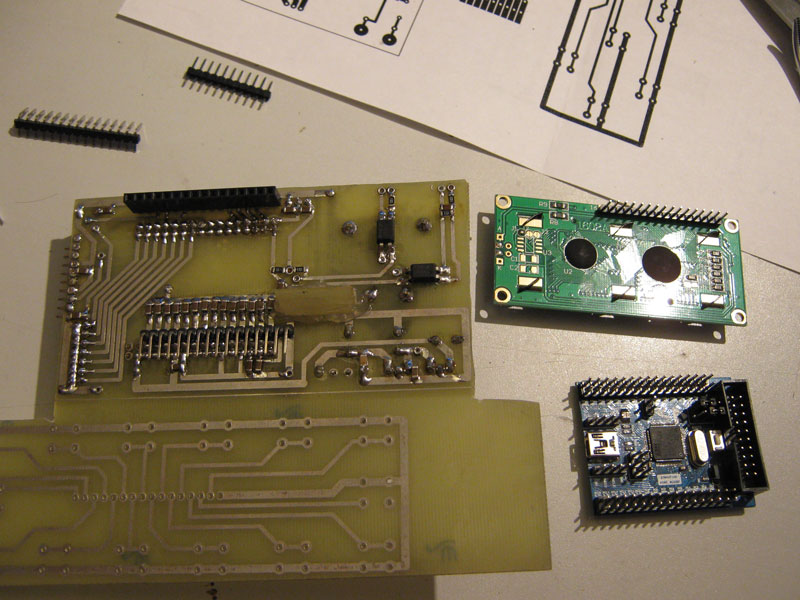

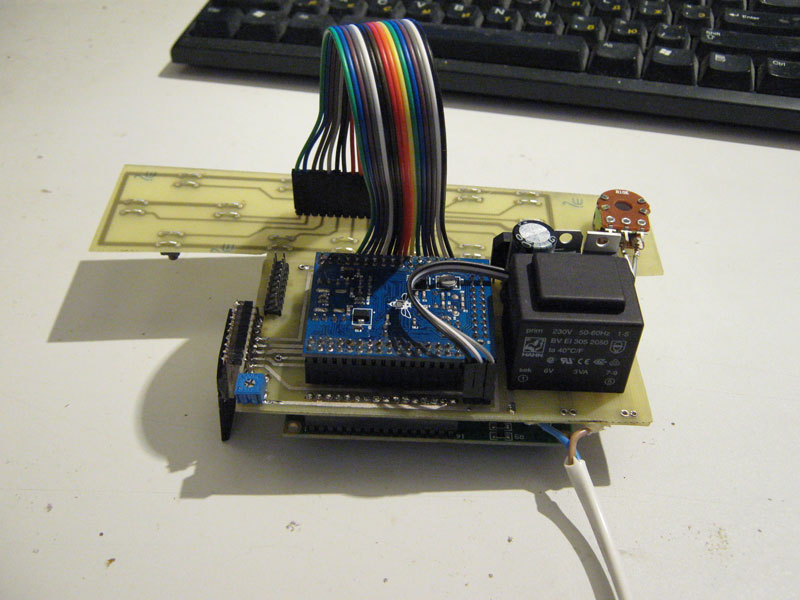

Ниже я описал способ быстрого (я это делаю примерно за час), самостоятельного изготовления платы в домашних условиях.

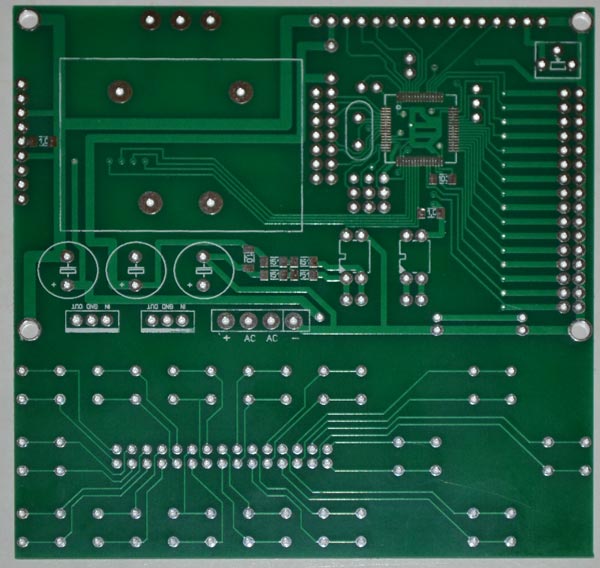

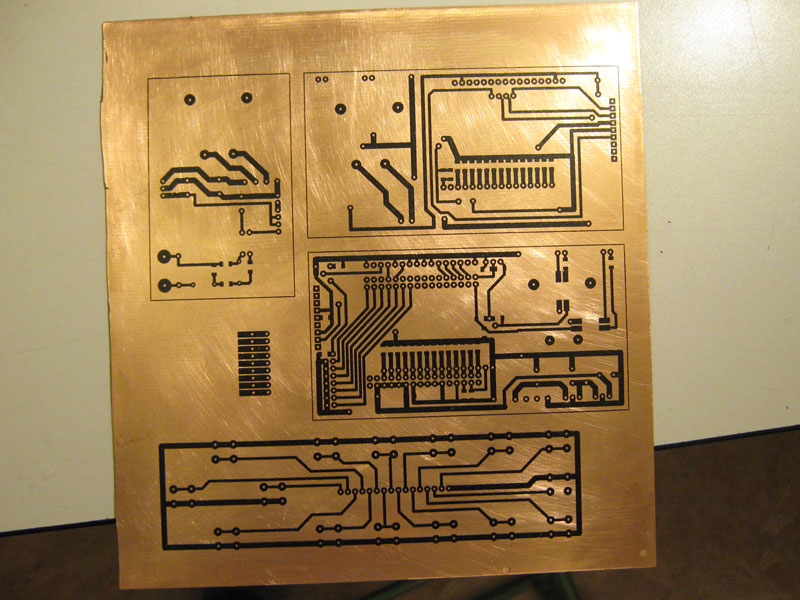

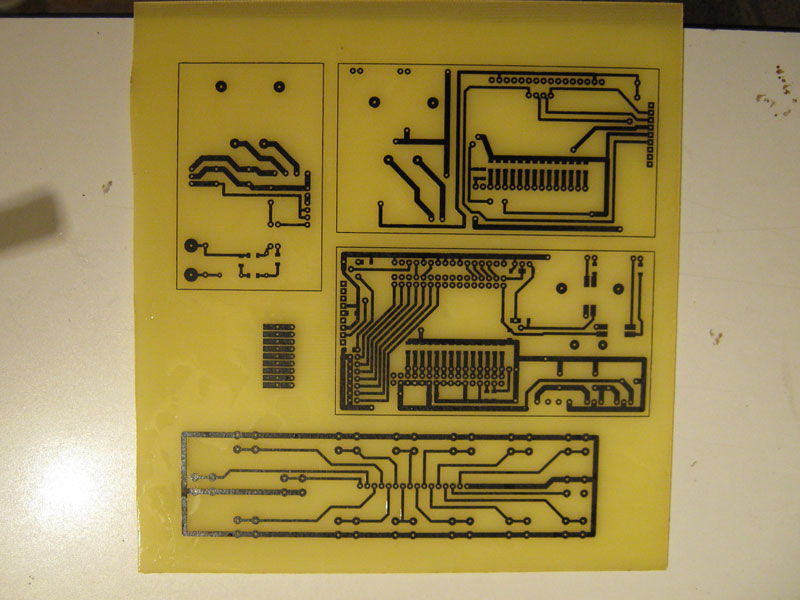

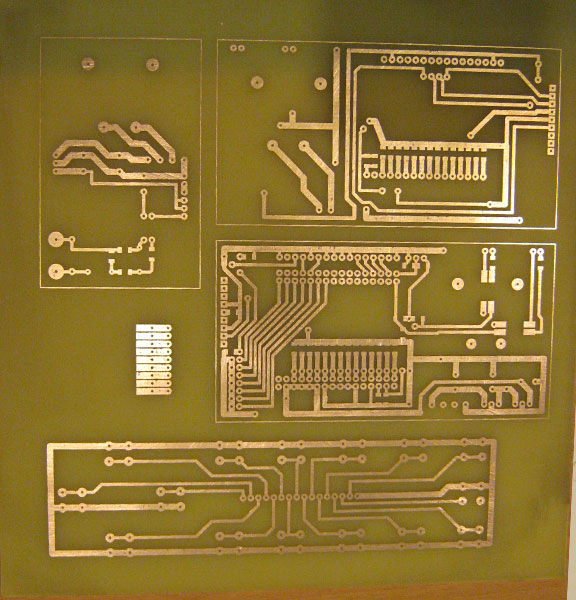

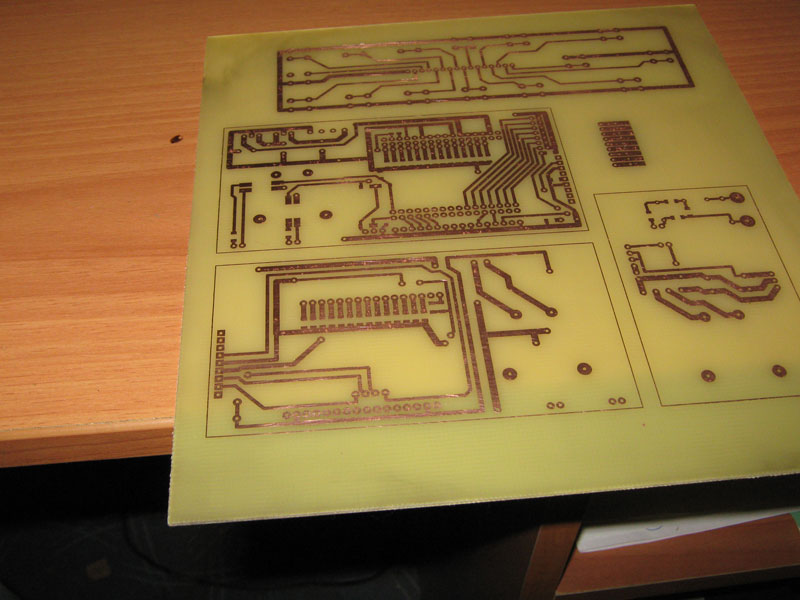

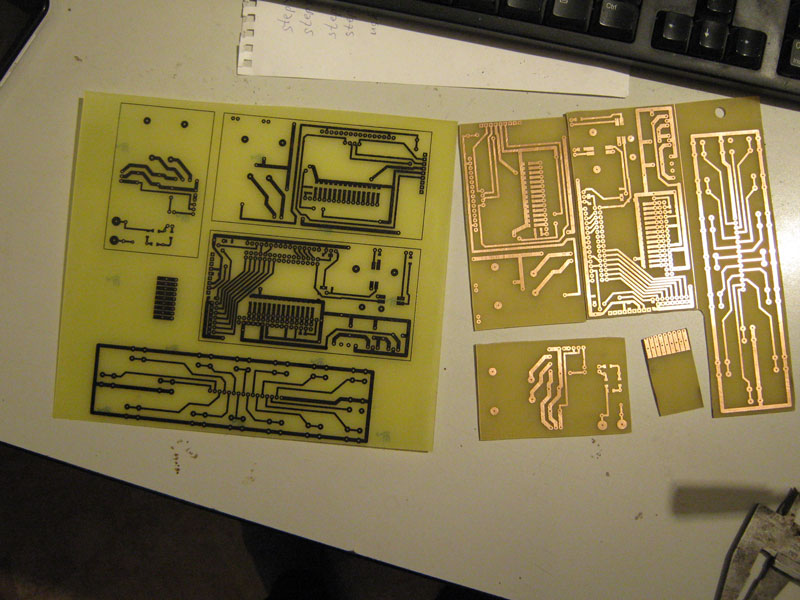

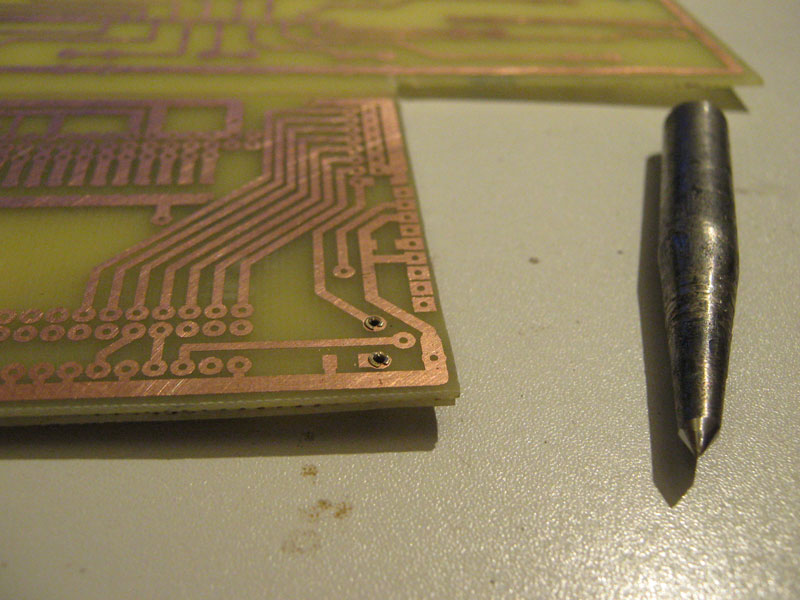

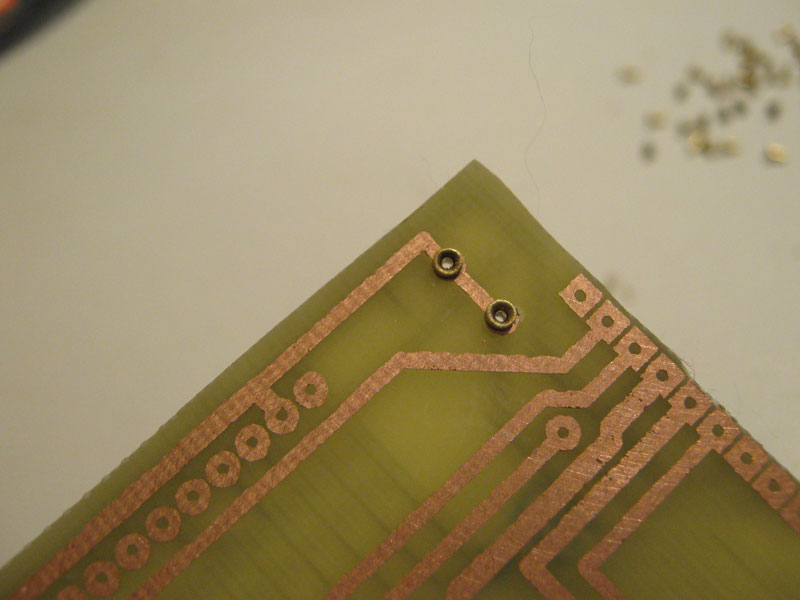

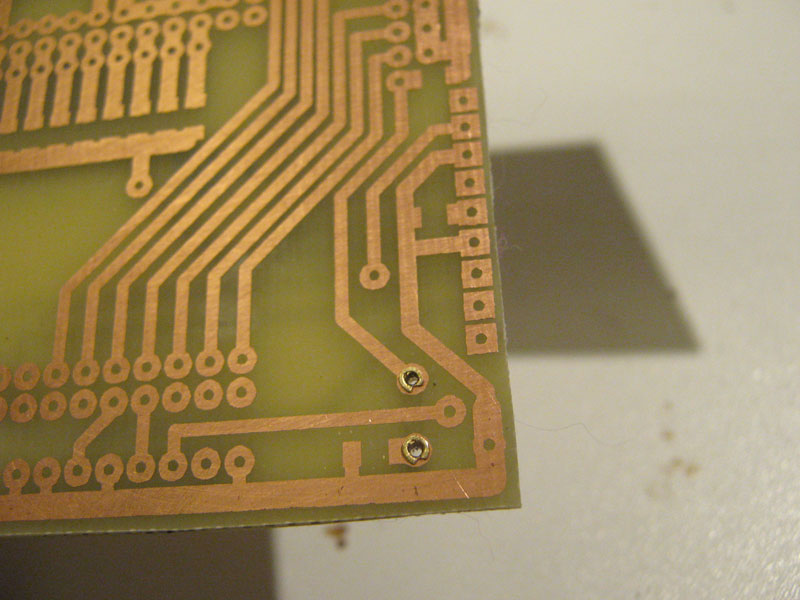

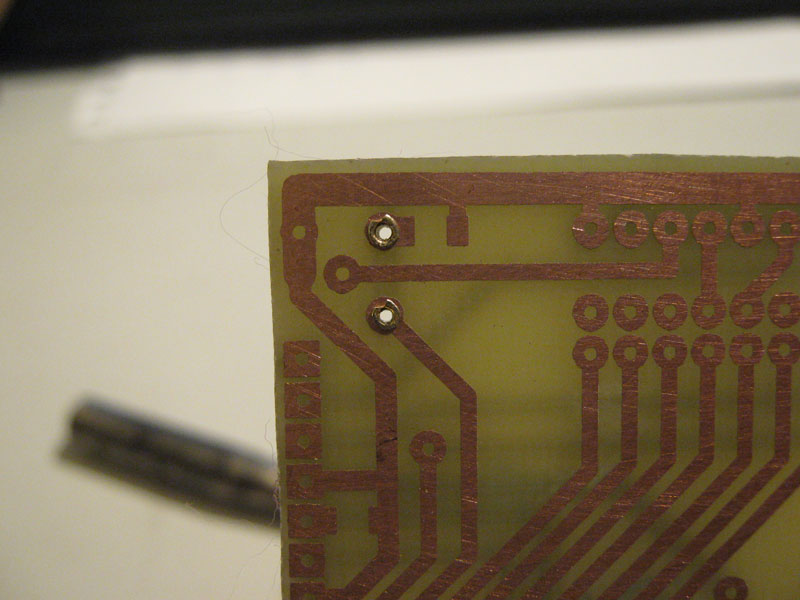

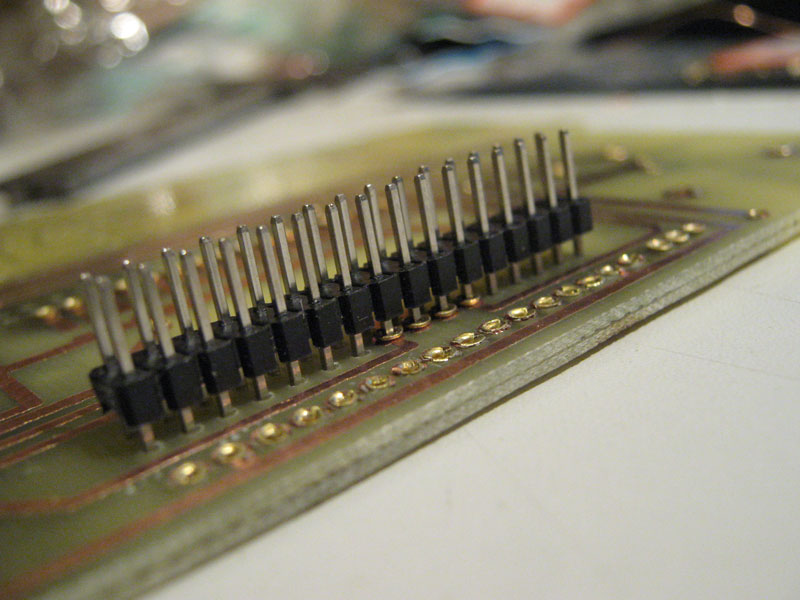

Я делаю плату по ЛУТ технологии из одностороннего стеклотекстолита 1мм (1мм важно. )

Схема автономного контроллера ЧПУ плазменной резки на микроконтроллере STM32

STM32F103RCT6 с контролем высоты THC по напряжению дуги плазмы

Эта схема для платы описанной выше

в формате Splan70 скачать схему

Преобразователь напряжение-частота с двойной гальванической развязкой (трансформатор и оптопара)

Схема для заводской платы (купленной у меня) как вот эта

(схема обновлена 16.06.18, если просматривали её ранее, то нажмите F5 )

в формате Splan70 скачать схему

Для начала загружаем Bootloader в контроллер пользуясь программой "Flash Loader Demo" и переходником UART например https://detail.tmall.com/item.htm?id=528794539661 или самодельным

Bootloader - это программа для самопрограммирования контроллера, при включении она открывает флэшку и если там есть файл "Armatura-ural.bin", то переписывает его в область программ и стирает с флэшки. Очень удобная вещь как для себя, так и для удалённой поддержки клиентов.

Процесс первой загрузки хорошо описан здесь http://easystm32.ru/useful-things/42-bootloader-stm32, затем все последующие перепрограммирования будет делать "бутлодырь".

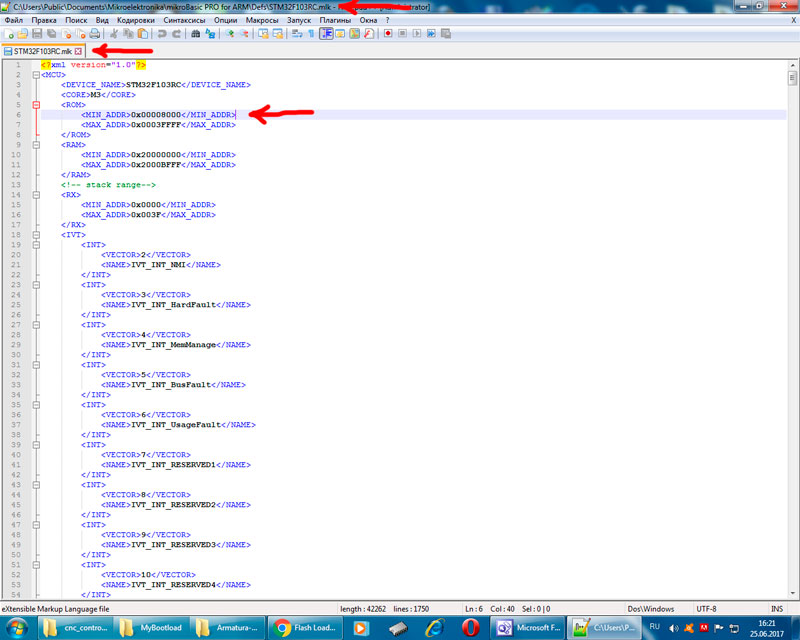

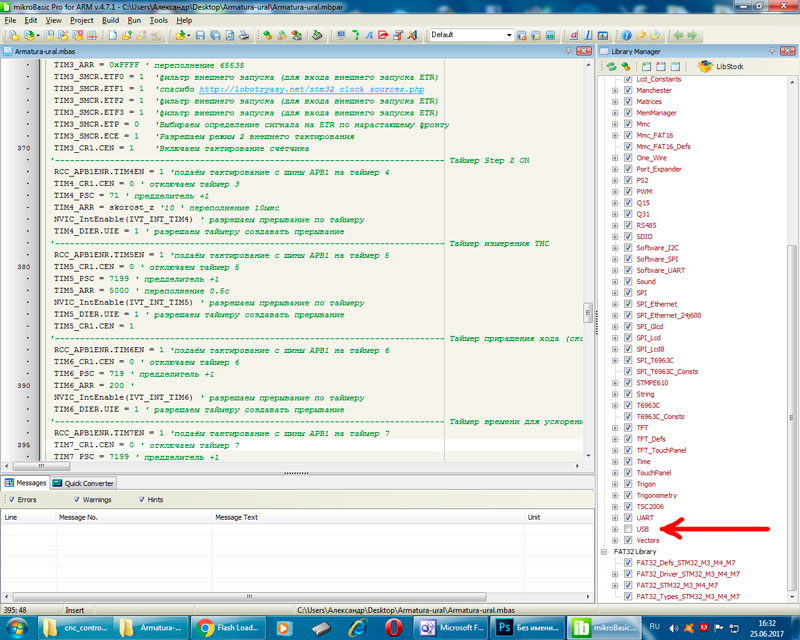

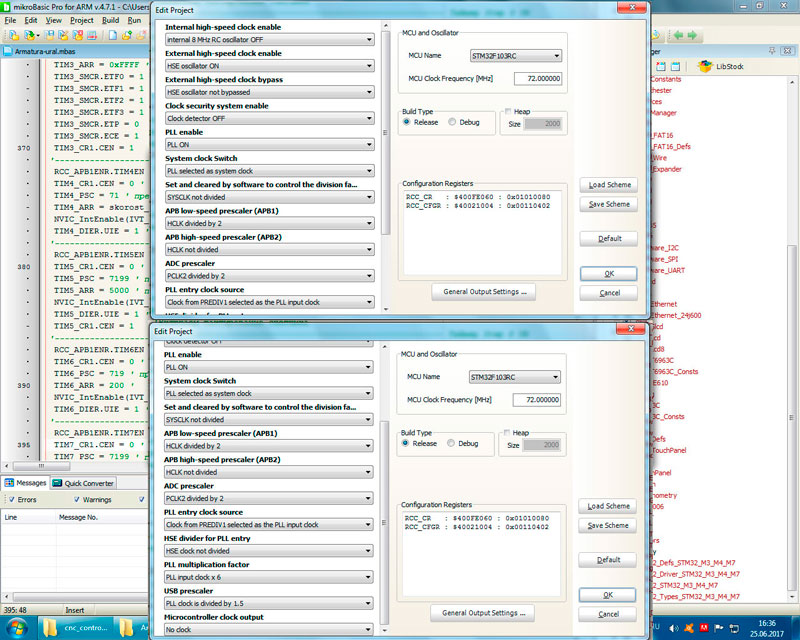

Т.к. у нас начальную область памяти занимает bootloader , то нам надо настроить чтобы начало программы было после него.

Находим файл STM32F103RC.mlk у меня он C:\Users\Public\Documents\Mikroelektronika\mikroBasic PRO for ARM\Defs

и меняем ROM - MIN_ADDR - 0x00008000

при запуске надо отключить библиотеку USB

Если вы будете делать другой проект то вам пригодятся настройки тактирования ( рабочий пример)

После компиляции копируем файл "Armatura-ural.bin" на флэшку, вставляем в автономный контроллер ЧПУ и нажимаем ресет

Сразу пару комментариев:

1) С Алгоритмом Брезенхэма я не подружился . Н акопительная ошибка и разница в скоростях перехода на шаг по X и Y ( т.е. при разной длине шага X и Y нужно менять задержку)

2) В данных исходниках отсутствует меню настроек констант (т.е. настройки станка), если человек может скомпилировать программу, ему не сложно изменить константы в компиляторе.

Готовые прошивки будут выкладываться с более расширенными возможностями. Это сделано сознательно, для того чтобы этот контроллер не ушёл в китайскую серию в кратчайший срок.

3) Все прошивки полнофункциональные. Никаких демо-ограничений и т.п.

Прошивки буду выкладывать вверху страницы, для обновления нужно скопировать файл "Armatura-ural.bin" на флэшку, вставить в автономный контроллер ЧПУ и нажать ресет

Это первая моя программа (я не программист), т.ч. советы, комментарии, алгоритмы, идеи и многое другое приветствуется ))) пишите мне на электронку.

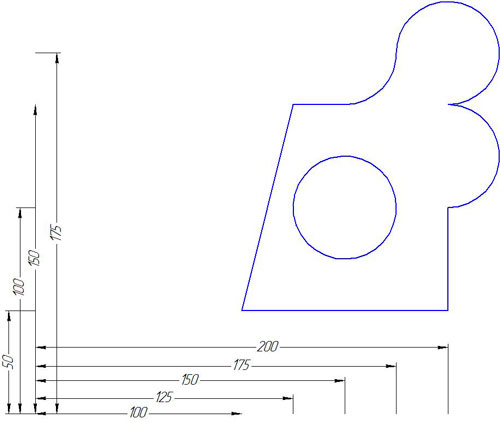

чертёж

N1 G21

N2 G53 G90 G40

N3

N4 S500

N5 G00X63.158Y94.018

N6 M03

N7 G04 P0.6

N8 G03X49.436Y90.597I58.007J85.446

N9 G03X49.436Y90.597I70.865J77.721

N10 G03X51.146Y83.736I53.722J88.022

N11 M05

N12 G00X110.912Y123.777

N13 M03

N14 G04 P0.6

N15 G01X113.332Y114.074

N16 G01X119.38Y89.817

N17 G03X149.685Y71.607I143.637J95.865

N18 G02X131.476Y41.302I155.733J47.35

N19 G02X82.961Y29.206I107.218J35.254

N20 G01X34.446Y17.11

N21 G01X10.254Y114.139

N22 G01X113.332Y114.074

N23 G01X118.332Y114.071

N24 M05

N25 M30

Странная идея владения собственным станком для раскроя листового материала пришла мне в голову довольно давно - когда я оказался на производстве во г.Владимире. В то время, да и сейчас, я провожу большую часть времени в офисе, и конкретно для меня это объективно эффективнее с финансовой точки зрения. Вместе с тем, однажды увидев магию, которая превращает материал в полезные вещи, от такой мысли отделаться я уже не мог.

Изучая конструкции фрезерных станков, я понял, что они достаточно разнообразны, в аспекте количества осей, перемещения по ним материала и фрезера, и прочих тонкостей. Где-то, в одном станке работают несколько синхронизированных фрезеров, где-то используется сложная система рычагов, которая позволяет рассчитать положение по сложной формуле. Апофеозом конструкторской гениальности считаю вот такое:

Но вернемся к моей идее - она была в том, чтобы раскраивать листовой материал, и фрезеровать в 3d какие-то мягкие формы, например, полистирола.

Конструктив рамы был выбран из соображений жесткости треугольной формы (как водится, ее изменили уже на ходу):

Плюс такой конструкции в том, что станок занимает меньше места, и намного проще установка на него нового листа. Бонус - стружка падает вниз (но ее все равно надо отводить, так что это не очень важно).

Но в чем проблема с этим конструктивом? Дело в том, что ось Z, которая в любом случае достаточно тяжела, ездит вверх под своим весом, и, стало быть, требует более мощного ШД и драйвера. Первой мыслью было установить на тросе через блок противовес, но на форумах не очень хорошо отзываются о тросовых решениях из-за инерции. Но имея площадь, всегда можно завалить станок на длинный катет, и уменьшить этот эффект.

При наличии свободной площади, наверное, идеально было бы разместить треугольники развернутый через один, получился бы такой стол с очень жесткой станиной.

Жесткий каркас станка с горизонтальным столом.

Механика. На оси Z установлена ШВП (шарико-винтовая передача).

ШВП

ШВП обеспечивает максимальную точность позиционирования инструмента, но медленное перемещение. Имея серводвигатели, которые раскручиваются до серьезных оборотов, это не проблема, а у шаговых двигателей таки есть предел разумного использования. Но есть и еще одна проблема с винтом. Будучи свободным, на больших длинах он деформируется, плюс у него есть инерция, и имеет место явление резонанса. Поэтому я решил остальные 2 оси X,Y делать на зубчатой рейке, что на текущий момент считаю ошибкой. Дело в том, что в интернете мало информации, и только недавно в широкой продаже в РФ появились готовые подвижные гайки с редукторами для ШВП - это, по идее, решает проблему инерции винта (но не резонанса).

Что касается передачи на зубчатой рейке, с ней все неплохо, кроме одного - люфты. Они возникают из-за точности исполнения, и неточности установки. Та рейка, которую я купил, была дешевой и тонкой, поэтому испытывает деформации. Не советую делать так.

Фрезер. Я решил для начала взять чего попроще, с воздушным охлаждением (и так по сей день и оставил). Это, конечно, kress. Дешево, и со вкусом. Видел в интернете схемы переделки на цифровое управление оборотами шпинделя, и даже пневмо автосмену (!) инструмента kress - то есть в случае чего можно ловко наколхозить, и будет как у взрослых дядь на станках за $100K.

Что по механике. Ось X - внезапно это та, по которой ездит Z (хотя как по мне, логичней чтоб по Y), двигается ШД с планетарным редуктором. По дурости, я умудрился свернуть шляпки двух болтов, и поэтому там 2 из 4, но ничего. Шестерня зафиксирована на конус + фиксатор резьбы неразъемный.

Ось Y Устроена сложнее. Там тоже редуктор, но червячный, итальянский, далее полуоси через карданы от Волги, и на концах еще ременные редуктора. Очень важно застопорить эти редуктора на зубчатой рейке, чтоб не было люфта. По какой-то причине, я решил, что мебельные лифты подойдут (нет). При фрезеровании сила противодействия такая, что лифт отжимает насколько, что перескакивает шестерня. Пришлось поверх этого колхозить прижимающий эксцентрик.

Вообще, ось Z - самое мощное что есть в станке, все остальное, фактически на соплях. Изначально, правда, я вообще хотел взять могучую металлическую балку к качестве X, зафиксировать ее на бетонных колоннах, и гонять под ней подвижный стол - но по причине пыли, от этого решения пришлось отказаться, станок стал более традиционным и переехал в отдельную комнату. Вот эта балка, лежит во дворе под снегом (от нее уже отрезаны куски болгаркой в хозяйственных целях). Если вы решите заняться сооружением промышленных девайсов дома, вряд ли и вы избежите переделок.

Вот так это должно было быть в первом варианте

Вообще, особое значение имеет система аспирации. Если вы не будете ее делать, готовьтесь, что при работе с деревом мельчайшая пыль накроет ВСЕ что есть в помещении, включая ваши глаза, волосы и кожу, а если вы работаете с фанерой, то она будет еще и с химикатами, что совсем неприятно.

Наиболее простым мне показалось купить циклон на али, и прикрутить к бочке для воды, а на вывод циклона посадить на пену шланг пылесоса. Несмотря на кажущуюся хлипкость конструкции, если ввод с фрезера забьется, мощности пылесоса хватает чтобы сколлапсировать бочку в бараний рог за несколько секунд, а распрямлял я ее полчаса, и был весь в этой пыли - так что советую следить за всем этим через камеру наблюдения, попивая пиво в другой комнате.

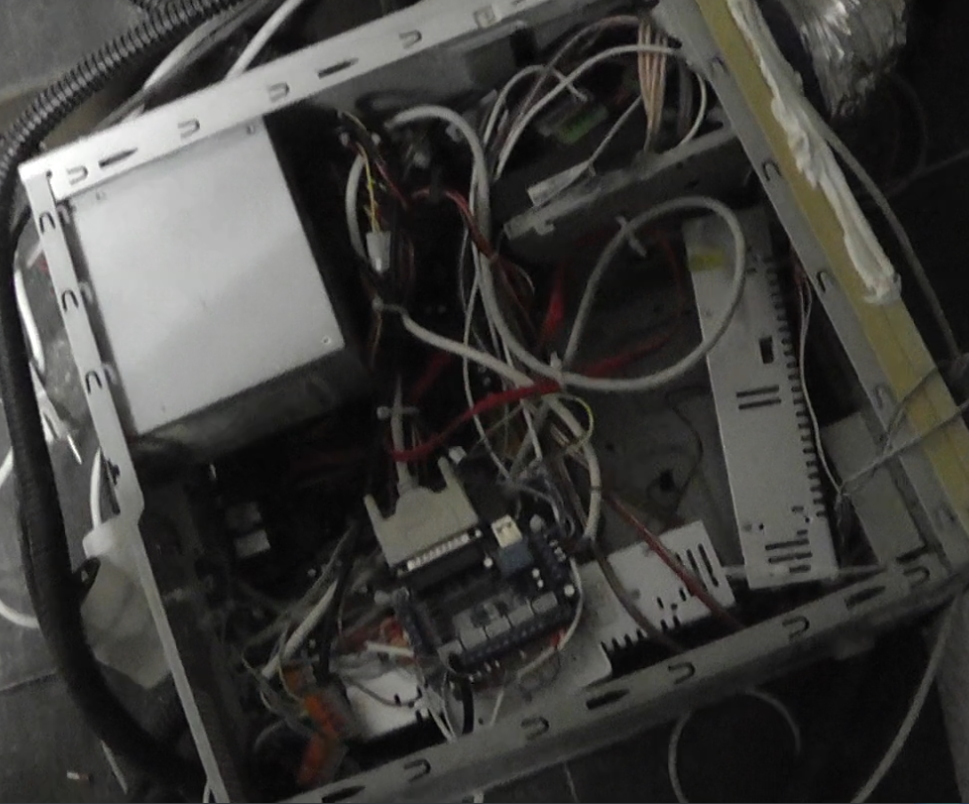

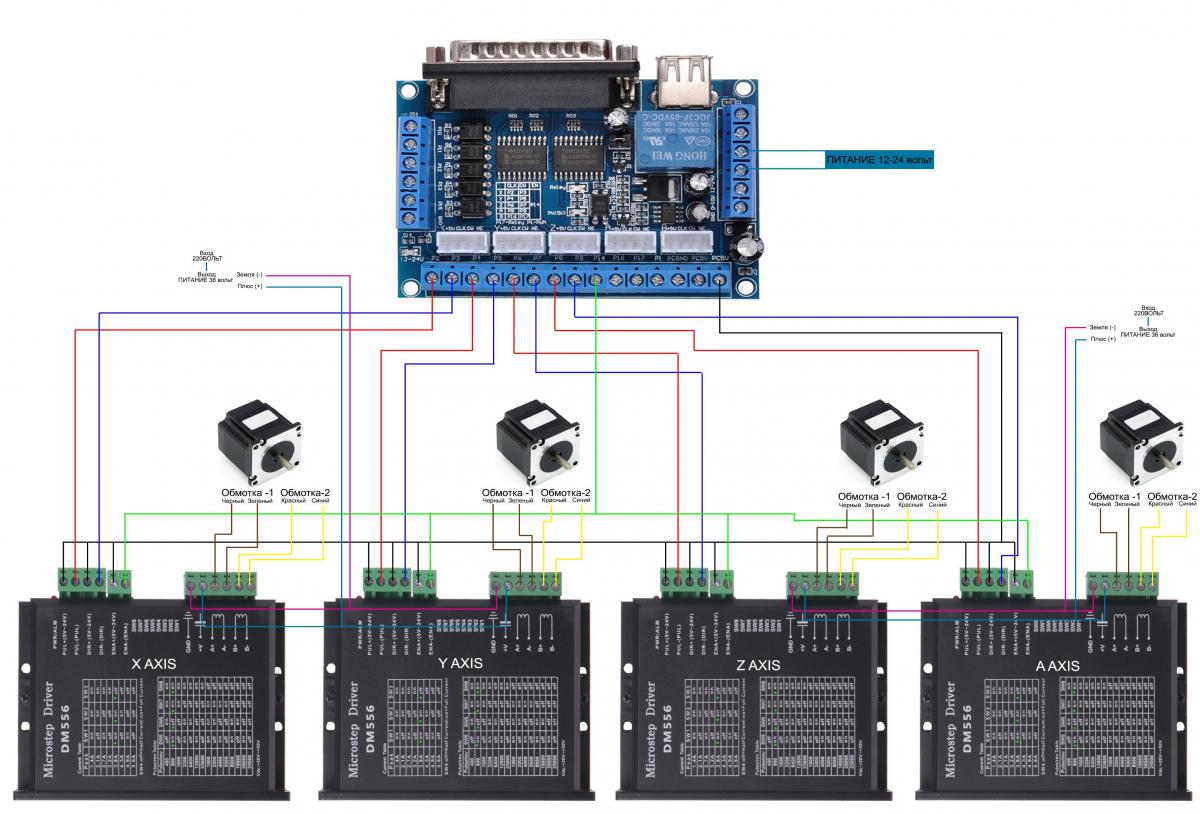

На сладкое я решил оставить электронику. У меня была назойливая идея - запихнуть все в системный блок от компа (и протянуть туда канал чистого воздуха из другой комнаты), и я ее успешно реализовал, но с оговоркой - драйвера под всасывающий вентилятор встали впритык на 3 оси. Как можете видеть, монтаж на стяжках четкий, блок можно поворачивать на 90% не переживая.

Там, где в оригинале должны стоять CD и жесткие диски, располагаются драйвера, на них я поставил втягивающий вентилятор, и будучи осведомленным о пыли, к нему протянул вентканал и гофру из соседней комнаты (теперь не помешает также щель или клапан на улицу, так как избыток давления, очевидно, тупо выдавливает через дверные щели (это ощущается). В передней и нижней части размещены блоки питания драйверов (несложно понять, что один из них запитывает 2 драйвера, и теоретически можно запихнуть в системный блок все 5 драйверов, купив мощный БП, поскольку отбор максимальной мощности вряд ли будет со всех 5 одновременно, а во время удержания потребляемая мощность ШД не очень большая).

В задней нижней зоне, над материнкой, располагается плата управления, в которую по идее должны заходить 5*4=20 входов только с драйверов, но часть из них идет на один вход, так что все ок. Остальные выводы нужны на всякое - на концевики, питание шпинделя, его обороты (если бы они были цифровыми).

Прямо из ввода 220В в системный блок я сделал питание монитора и пылесоса, чтоб не плодить 10 выключателей (клемы Wago слева внизу).

По факту, для раскроя материала станок пригоден более чем - да, где-то на рейке может вылезти небольшой люфт, но когда толщина материала пару мм, и тонкая фреза с такой же в пару мм высотой рабочей кромки, это не играет особой роли. С длинными фрезами для 3D фрезерования есть вопросы (они и существенно дороже раскройных), я подумываю об усилении оси X и переводе всех осей на ШВП, но это дело будущего.

Что хотелось бы сказать в завершение. Если вас что гнетет какая-то идея, а допустим, ваша жена против, следуйте велению своего сердца. Если оно говорит, что надо закончить проект, так и поступайте (если оно говорит - беспрекословно слушаться жену, возможно, это тоже разумный путь).

В этой статье мы рассказываем о том, что построить своими руками фрезерный станок с ЧПУ — выполнимая задача. Подробно описывается весь процесс создания: от проектирования до применения станка.

В первом случае к покупным комплектующим добавлялись самодельные детали, сделанные на токарном станке, во втором проекте автор обошелся готовыми частями, третий — бонус, изготовление функционального стола для станка, совмещенного с полками для хранения материалов и инструментов.

ЧПУ-стол

На десерт — не станок, но полезная и интересная самоделка для станка, а именно — прочная и вместительная станина с полками. Если у вас еще нет станка с ЧПУ, вы можете построить ее раньше и использовать как рабочий верстак.

Изделие собиралось полностью на винтовых соединениях, без применения клея, чтобы сохранить возможность легкой переделки и апгрейда.

Использованные инструменты и комплектующие:

- Кнопка остановки;

- Фиксатор роликов;

- Зенковка и биты;

- Дрель;

- Электрическая отвертка;

- Пила;

- Станок X-Carve;

- Четвертьдюймовая концевая фреза с твердосплавным покрытием;

- Четвертьдюймовая твердосплавная 4-канальная фреза с шариковым наконечником;

- Средства защиты органов слуха.

Шаг 1: подготовка

Шаг первый — удалить все со старого стола, начиная со станка и заканчивая кучей других вещей, лежащих там, и частично разобрать его. Было полностью разобрано все, кроме двух больших полок 120 х 120 см, которые укрепили, сделав основой нового стола.

Шаг 2: укрепление полок

Были использованы угловые скобки на четырех внутренних углах и L-образные скобки вдоль поперечной балки, проходящей вдоль нижней стороны.

На фото ниже: сравнение усиленной полки с недоделанной.

Шаг 3: отрезать лишнее

Первоначально было 4 стойки, поднимающиеся над верхней частью стола, потому что планировалась дополнительная полка над станком. Эту идею забраковали, решив оставить две стойки из четырех.

Их укрепили угловыми скобами.

Для закрепления полки добавили небольшие деревянные подставки.

На них поместили полку и укрепили ее еще большим количеством скобок.

Тест на прочность.

Шаг 4: пегборд — панель для инструментов

В обновленный предмет мебели стоило добавить как можно больше места для хранения, и одной из расширяющих его возможности деталей стала перфорированная панель, в отверстиях которой закрепляются держатели для инструментов. На панели вырезали углы электролобзиком.

Смотрите подробнее в видео. Дальше ее просто прикрутили.

Шаг 5: нижние полки

Для хранения в нижней части надо было оставить как можно больше места, т.к. там хранится настольная пила и барабанный шлифовальный станок. Для хранения материалов тоже было нужно много места, так что решено было добавить полку, но сделать ее легко удаляемой. Пригодились заготовленные для ножек деревянные бруски и лист фанеры.

Ножки прикрепили к фанерному листу угловыми скобами, получившуюся полку вставили в нижнюю часть. Ее легко снять, когда снова понадобится хранилище полной высоты.

Шаг 6: верхние полки

В старой станине была верхняя полка для компьютера, работающего со станком, и для разных мелких вещей. Там оставалось еще место, и под этой полкой решили сделать еще одну. Это также помогло прикрыть розетки и проводку для станка.

Верхнюю полку положили на торцы стоек и прикрутили.

Во второй полке лобзиком вырезали углы под ножки.

И также закрепили ее уголками.

Шаг 7: последние штрихи

На пегборд добавили лоточки для хранения отверточных бит и прочих мелочей.

На торец прикрутили табличку с надписью “Назови меня”, которая впоследствии будет заменена именем, придуманным подписчиками на YouTube.

Наконец, в стол вернули все, что лежало в его предшественнике.

Все фотографии принадлежат авторам проектов.

Самодельный алюминиевый 3-х осевой фрезерный станок с ЧПУ

Я построил этот ЧПУ с нуля, используя в основном алюминиевый профиль 3/4″ x 3/4″ x1/16″ квадратного сечения. Я разработал станок, ориентируясь на проекты, найденные в Google и импровизируя.

Рабочая площадь станка составляет около 12″ x 8″ x 3″ (X/Y/Z).

При сборке шасси с подшипниками использовано более 100 5/16″ гаек.

Я подсчитал, что проект обойдется примерно в $650 — $700.

Примечание: Я сделал этот проект, используя только перфоратор (с возможностью работы в режиме дрели), ножовку и лобзик. У меня нет сверлильного станка и торцовочной пилы, чтобы делать отверстия/разрезы. Конечно, при наличии соответствующего оборудования и инструмента, всё это делается намного быстрее и проще.

В статье подробно рассказано об используемых элементах. Если много людей захотят повторить проект, то я разработаю чертежи. Но сейчас эта статья просто дает представление о самостоятельной постройке ЧПУ.

Фрезер

В качестве фрезера я выбрал ручной фрезер DeWalt DWP 611. Он имеет переменную скорость и мощность до 1,25 л.с. Сначала я хотел использовать Dremel, но беспокоился о питании.

Доступный мне в то время фрезер я получил установленным в корпус.

Главная рама

Идея рамы взята у Tom McWire. Я немного масштабировал её.

Трубы — это оцинкованные стальные трубы 3/4″. Я окрасил их белым матовым цветом для более красивого вида и остался доволен результатом.

Длина трубы не так важна, оси могут выходить за её пределы.

Подшипники

Я использовал подшипники с внутренним диаметром 8 мм, наружным 22 мм, и толщиной 7 мм.

Обратите внимание, что внутренний диаметр 8 мм, что немного больше чем 5/16″. Когда подшипники будут закреплены на направляющих, это будет компенсировано туго затянутыми гайками (т.е. подшипник будет прикреплен так, как будто использовался болт М8).

Муфты

Я купил муфты из Гонконга на eBay по $4 штука. На одной стороне муфты есть отверстие 1/4″(6,35 мм) для шагового двигателя, а на другой 8мм для ходового винта.

Ось X

Длина направляющих X около 26″, а расположены они на расстоянии 15″ если считать по внутренним сторонам.

Оси Х и Y собираются вместе как одна часть.

Направляющие Y на самом деле помогают четырем блокам подшипников X (я использую слово блоки из-за отсутствия более подходящего слова) оставаться напротив друг друга.

Ось Y

Сборки подшипников Y повернуты боком по отношению к оси X. Во первых, я пытался сориентировать их так же, как ось X, но главной проблемой была необходимая длина алюминиевых блоков. Я решил использовать максимально длинную ось Y, за вычетом расстояния, на которое может двигаться рабочая платформа. Преимущества такой конструкции я опишу позже.

6″ болты с квадратным подголовком, которые используются в подшипниковых сборках, заставляют двигаться их по направляющим оси Y.

Ось Z

Сборки подшипников оси Z делаются так же, как для оси Y, но вся ось располагается вертикально.

Я использовал восемь 6″ болтов с квадратным подголовком для сборки подшипников. Это упрочняет сборку.

Направляющие Z оси крепятся непосредственно к трубе 3/4″(главной раме).

Ходовые гайки

Ходовые гайки (винтовой передачи) изготовлены из 5/16″ Т-образных гаек с отверстиями. Т-образная гайка крепится на алюминиевой основе 1/8″ х 0,75″. Потом она крепится к сборкам подшипников.

С Т-образными гайками люфт очень мал, и у меня нет кругового индикатора, чтобы измерять его.

Ходовые винты и винтовые опоры

Ходовые винты это дешевые 5/16″ штифты из оцинкованной стали.

Винтовые опоры очень важны. Муфты по существу выглядят как пружины, что допускает перекос винта, который не желателен для любой из осей из-за непредсказуемых игр. При установке винтовых опор, абсолютно ни что не играет. Крутящий момент двигателя должен быть передан непосредственно на ходовую гайку.

Подшипники крепятся с обеих сторон для ходовых винтов. Подшипники крепятся к раме при помощи 1/2″зажимов для труб, которые после небольшой шлифовки отлично подходят для них.

Установка моторов

Рабочая платформа

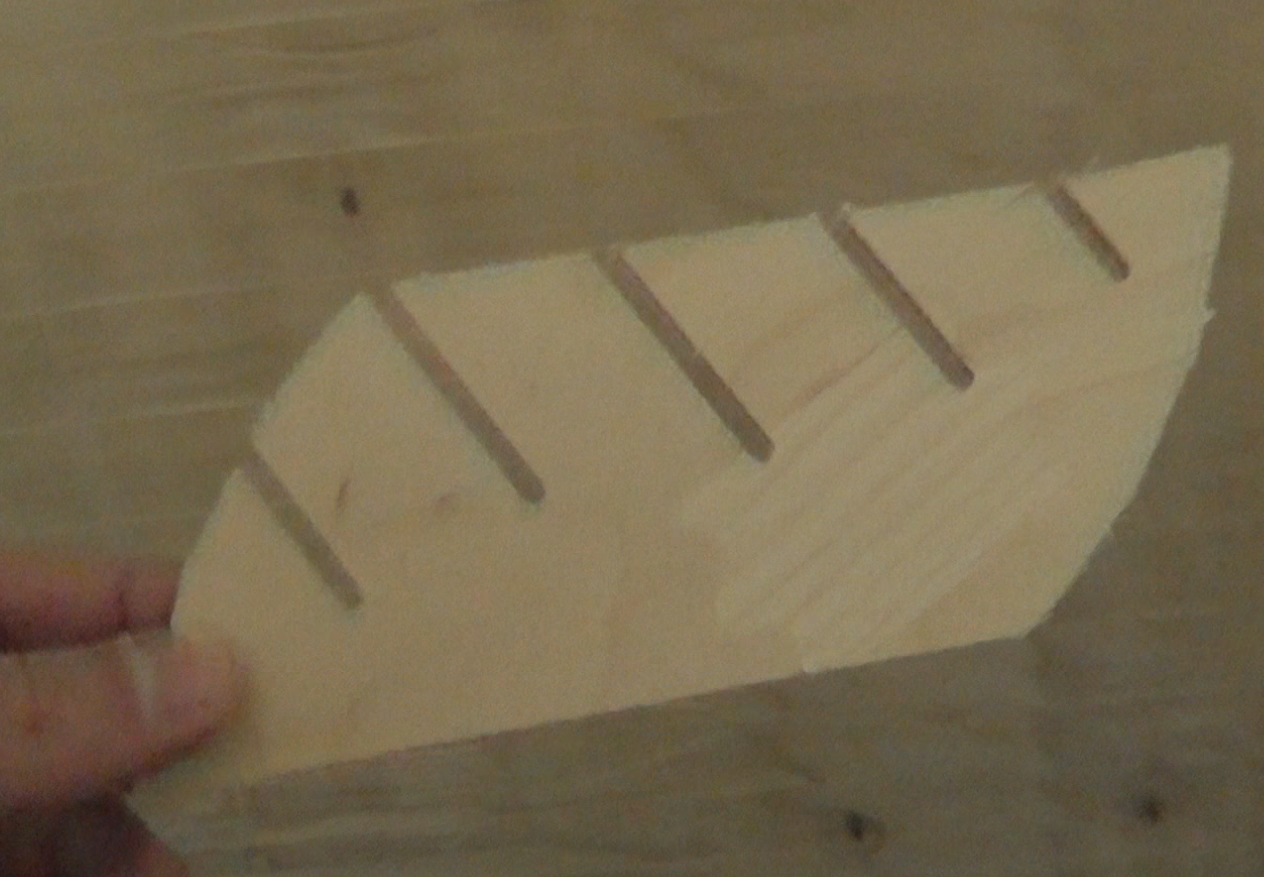

Рабочая платформа сделана из русской березовой фанеры. Это самая высококачественная древесина, которую я нашел в местном хозяйственном магазине. Она обошлась мне в 20$ за лист 2’х4′. Толщина составляет 11,5 мм.

Как я уже говорил ранее, рабочая зона составляет около 12″х 8″х3″. Тем не менее, я вырезал платформу размером 14″ х 10″, для того, чтобы использовать зажимы. Вот то преимущество, о котором я говорил выше: можно менять размер рабочей платформы.

Я специально использовал болты длиннее, чем надо, чтобы можно было расположить стол под прямым углом к фрезеру.

Концевики

Концевики — это прекрасная вещь в ЧПУ. Во время тестирования без выключателей, я поднялся по Z оси слишком высоко и чуть не оставил без коммуникаций ось Z. Провода смогли растянуться, но это не хорошо.

Я установил концевые выключатели на каждый конец X и Y осей и один в верхней части оси Z. Если хоть одна из кнопок нажимается, станок останавливается.

Прокладка кабелей

Проводов много, и важно, чтобы они не мешали. Провода шаговых двигателей очень короткие, поэтому я удлинил их проводами от старого компьютерного блока питания. Я также поместил провода в рукава предназначенные для моддинга компьютера. Они сдерживают их, и смотрится красиво и аккуратно. Также я использовал кабельные стяжки, чтобы прикрепить провода к раме.

Я использовал Molex разъемы, поэтому я могу легко отключить станок от драйвера в случае необходимости. Алюминиевый профиль позволяет мне спрятать провода от механический воздействий.

Плата драйвера

Я использовал дешевую плату драйвера двигателя Toshiba TB6560 купленную на eBay. На самом деле мне пришлось использовать три контроллера Toshiba TB6560. Один был неисправен изначально, ещё один сломался после использования и один сгорел. Их легко менять если вы умеете паять. Замена занимает совсем немного времени, но я предлагаю покупать более качественные драйверы.

Я установил плату драйвера и блок питания в корпус своего компьютера. Плата драйвера установлена на акриловую основу и установлена на слоты расширения. Я заменил штатный кулер на плате, на кулер от старой видеокарты. Извините за размытые фотографии.

Драйверы управляются при помощи LPT порта от компьютера. В качестве софта использовал MeshCAM 5 для генерации G-кодов и MACH 3.

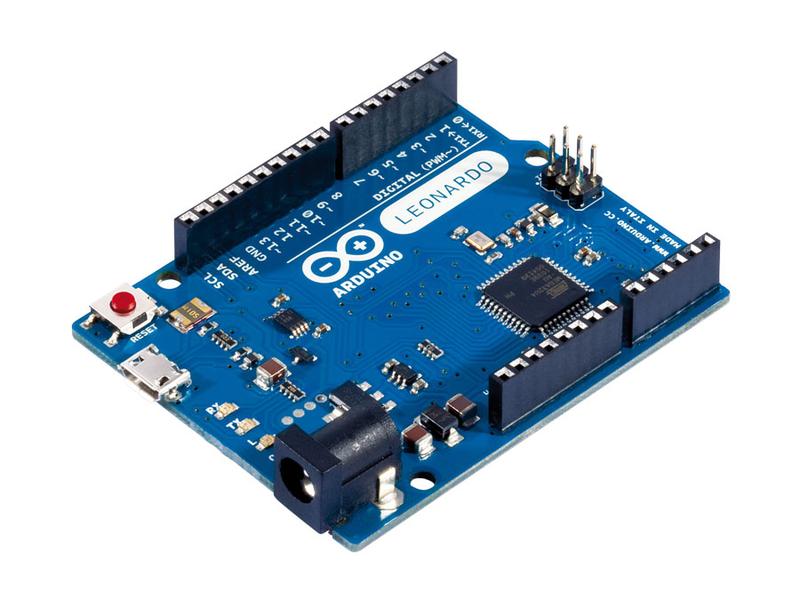

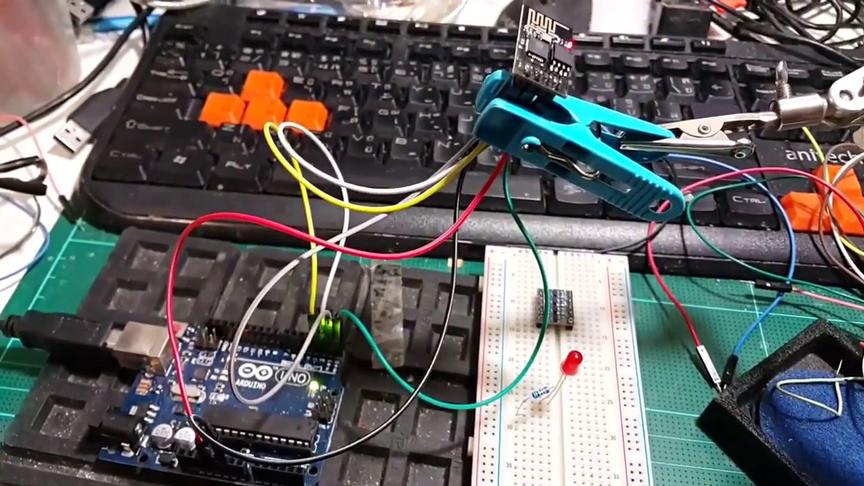

Что такое Arduino?

Arduino – это сочетание аппаратной и программной частей. Его используют для упрощения разработки электроники.

К аппаратной части относятся различные платы Arduino, в которых есть программируемые микроконтроллеры, и дополнительные модули. Программная часть включает в себя среду разработки на довольно простом языке программирования, а также большое количество уже готовых библиотек.

После попадания на китайский рынок платы стали намного дешевле и получили еще большее распространение. Сейчас в интернете Arduino продается по цене от 70 рублей.

Разработка электроники

Плату можно собрать самостоятельно или же приобрести готовый вариант, что намного практичнее и выгоднее. Программное обеспечение на нее устанавливается через компьютер.

Написание программ осуществляет упрощенной версии языка С++.

Но для создания ЧПУ необязательно его знать, так как есть уже готовые библиотеки в свободном доступе. Кроме того, для более простой работы существует множество функций, классов, операторов и методов.

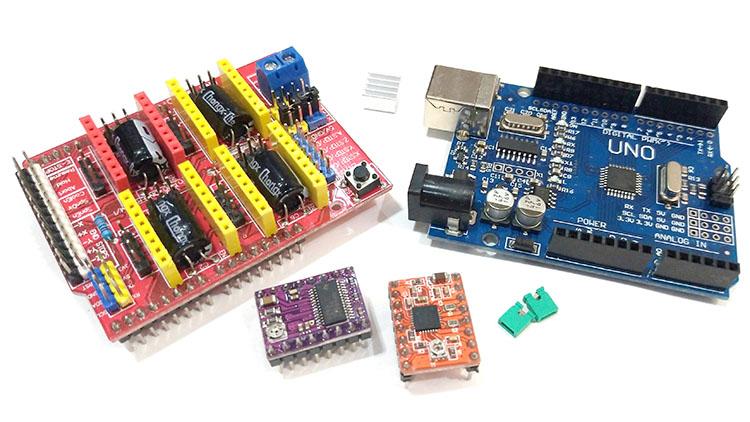

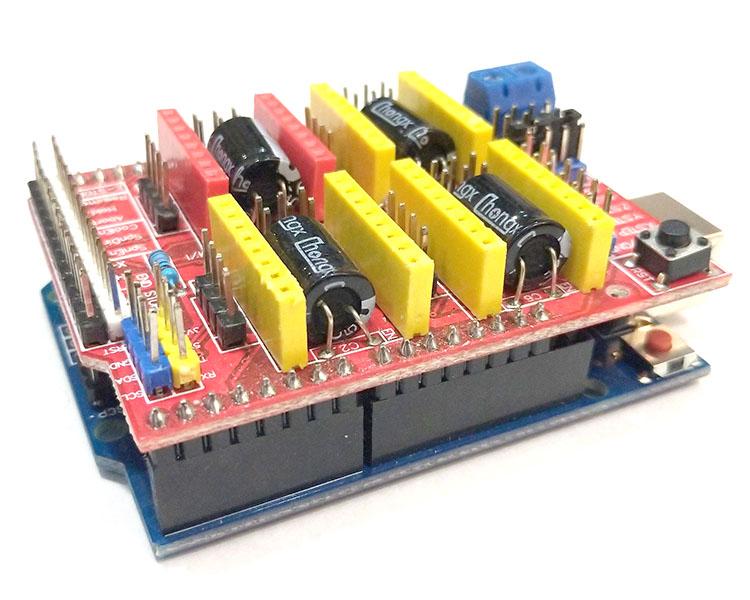

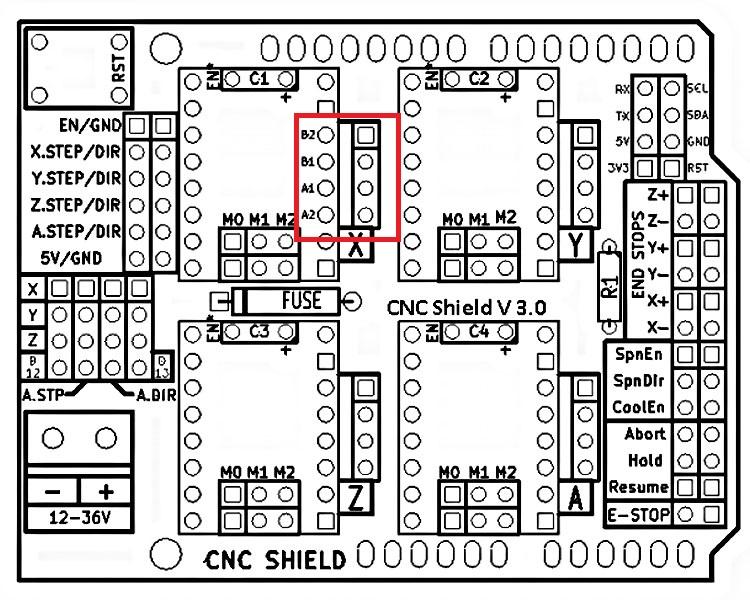

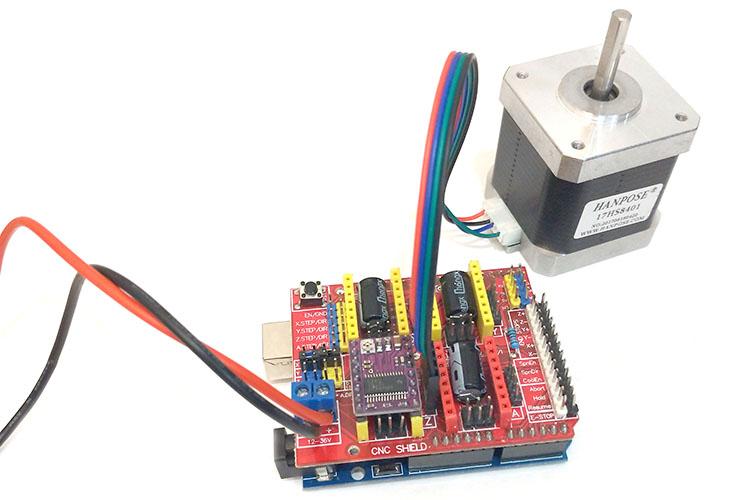

Лучше всего приобрести готовый набор Arduino Uno и CNC Shield v3, предназначенный для ЧПУ. В него входит следующее:

- Плата Arduino Uno.

- USB-кабель для соединения с ПК.

- Плата расширения CNC Shield v3.

- Драйверы DRV8825 или A4988.

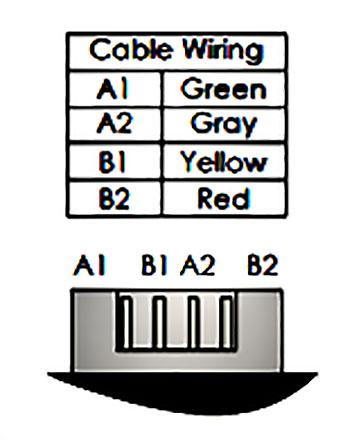

- Шаговые двигатели с 4 контактами.

- Компьютер. Он понадобится для загрузки прошивки.

- Блок питания, предназначенные для работы двигателей. Чаще всего используют 12В и 3А.

ЧПУ-станок своими руками на базе Arduino: пошаговая инструкция

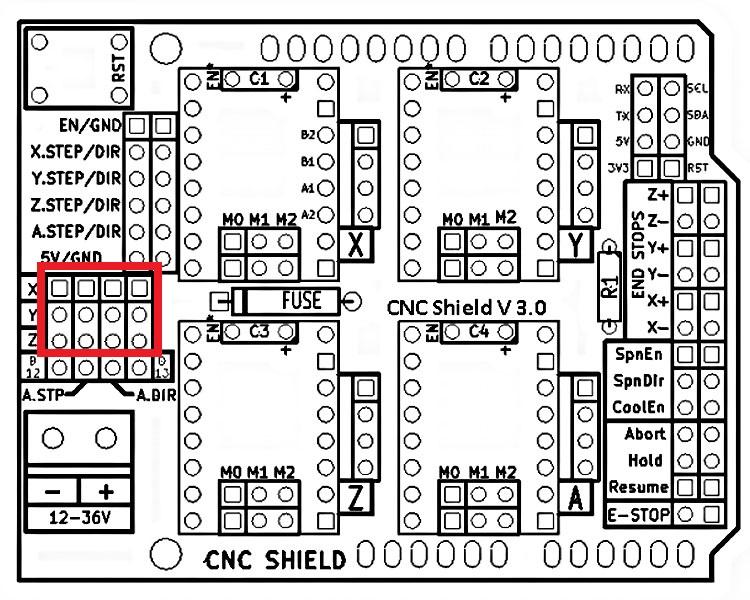

Теперь нужно продублировать ось. С помощью CNC Shield можно для любой оси распараллеливать шаговые двигатели. Благодаря этому появляется возможность реализации проектов с 2 моторами на ось без дополнительных проблем.

Напротив нужной оси необходимо установить 2 джампера.

Теперь можно переходить к настройке тока драйверов для моторов. Самые распространенные и дешевые драйверы для двигателей – А4988. Но у них есть 2 больших минуса:

- максимальный микрошаг составляет 1/16;

- шумят во время работы.

С драйверами DRV8825 можно создать более точную систему. При этом они намного меньше шумят.

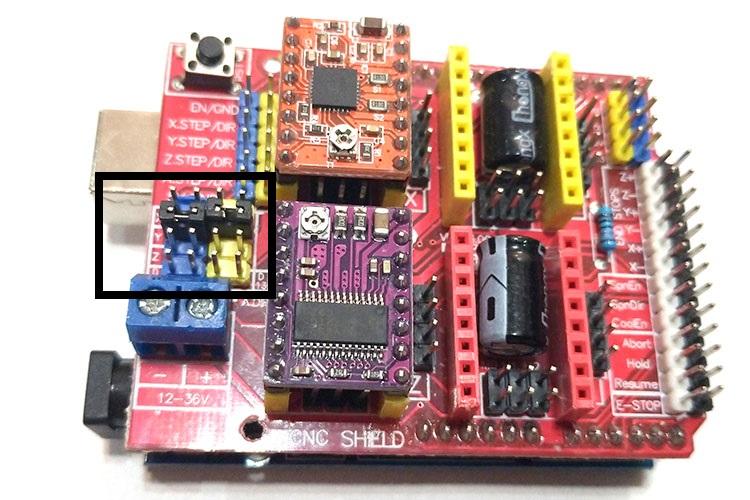

Во время использования драйверов нужно помнить, что они имеют разную ориентацию. Чтобы не запутаться, необходимо смотреть на подстроечный резистор.

Чтобы настроить ток, необходимо:

- Установить драйверы на CNC Shield.

- С помощью кабеля подключиться к компьютеру.

Основные моменты, которые следует учитывать при настройке:

- Процедура важна для корректной работы шаговых двигателей, уменьшения вероятности пропуска шага, снижения нагрева.

- Выполняется настройка только при полном шаге, микрошаг не учитывается.

- Каждый драйвер настраивается отдельно и именно в том слоте, где он будет работать.

После окончания процедуры нужно убрать драйверы.

На следующем этапе производится настройка микрошага. Главные моменты, которые следует учитывать:

- Если повышать значение микрошага, будет снижаться крутящий момент на двигателе.

- Большие показатели микрошага не приводят к кратному повышению точности работы, так как на подвижных частях конструкции присутствует люфт.

После настройки микрошага нужно обратно установить драйверы.

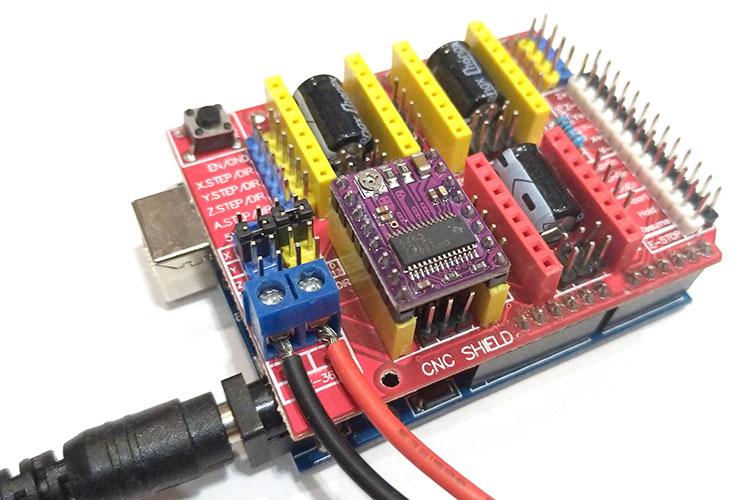

Теперь необходимо подключить питание. Кроме соединения платы с компьютером, нужно подать напряжение в 12В.

На CNC Shield v3 это можно сделать одним из следующих способов:

- использовать DC-разъем для подсоединения блока питания;

- подключить блок питания непосредственно к колодке при помощи проводов.

Для небольших проектов лучше использовать первый вариант. Второй предназначен для более мощных станков.

Теперь переходят к подключению шаговых двигателей. Осуществляется это при помощи разъемов Dupont, которые имеют 4 контакта. Если у двигателей нет разъемов, придется их обжать самостоятельно.

Двигатель нужно подсоединять в слот, который расположен рядом с драйвером.

После проверки вращения двигателей переходят к их установке на опорной раме. Лучше всего использовать раму с полной опорой. Такая конструкция применяется во многих профессиональных станках. Она достаточно жесткая, не прогибается под нагрузками.

Для чего нужны шилды?

Использование шилдов позволяет значительно расширить функционал фрезера. Чаще всего их делают под форм-фактор платы. Можно одновременно применять и несколько шилдов. Спектр применения весьма широк:

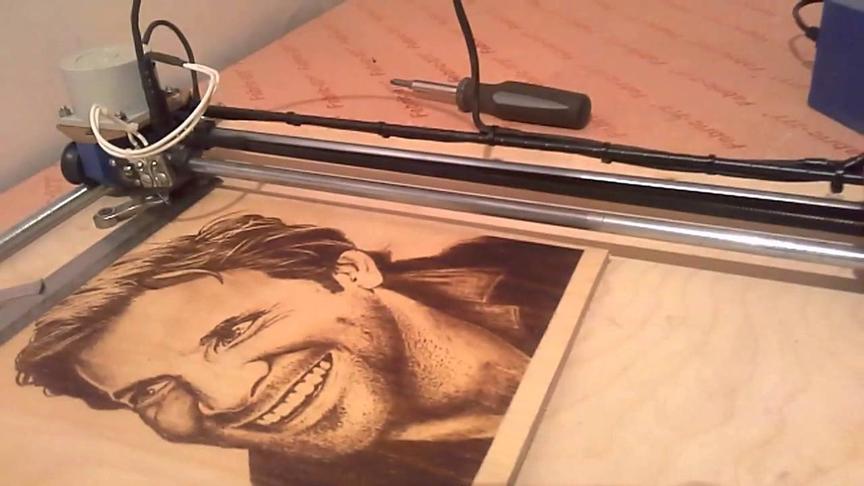

Как сделать ЧПУ-станок для выжигания на различных материалах?

Станок для выжигания работает при помощи лазера, который фокусирует луч на поверхности материала. Обычно фокусная не более 0,001 дюйма.

Принцип изготовления и прошивки такой же, как и при создании фрезера. Только вместо фрезера используют лазер мощностью от 5,5 ватт.

При правильной настройке скорость работы лазерного станка для выжигания составляет 10 метров в минуту. Ее можно увеличить, если управлять работой устройства с ноутбука, убрав LPT-кабель.

Преимущества использования Arduino при создании ЧПУ-станков своими руками?

- небольшая стоимость платы;

- среда программирования простая и удобная, подходит и для новичков;

- кросс-платформенность.

Самостоятельно изготовить ЧПУ-станок можно. Это сэкономит довольно много средств, но полностью бесплатно сделать его не получится, так как некоторые части в домашних условиях изготовить невозможно. Но в сравнении с фабричными моделями экономия настолько большая, что это стоит потраченного времени.

Читайте также: