Экструдер для сена и соломы своими руками

Добавил пользователь Владимир З. Обновлено: 04.10.2024

Некоторые производители кормов задаются вопросом о том, чем отличается экструдирование соломы от обычного измельчения и гранулирования. Стоит ли тратить средства и силы на переработку такого сырья? Почему экструдеры так популярны и какую они несут пользу? Мы расскажем вам о линии эструдирования соломы и зерна и докажем, что экструдированные корма из смеси соломы и зерна – это выгодно и полезно для крупного рогатого скота.

Кормовая база для животных играет первостепенную роль в повышении продуктивности всего хозяйства. Высокий расход корма, медленный набор массы, снижение продуктивности животных – всего этого позволяет избежать линия экструдирования.

Экструдирование – наиболее эффективный способ повышения питательной ценности зерновых – это давно известно и доказано. А как насчет экструдтрования соломы? Солома зерновых культур, особенно пшеницы и ржи, в необработанном виде плохо поедается и перевариваются животными, имеет низкую питательность. Во время экструдирования же солома осахаривается, вредные микроорганизмы обеззараживаются, а витамины и аминокислоты сохраняются в полном объеме. При обработке сырье увеличивается в объеме и усваивание корма повышается до 90%.

Экструдированные корма из смеси соломы и зерна – это корма нового поколения, которые выполняют сразу несколько функций. Они являются стерильным кормом, белковой и кальциевой добавкой, стимулятором роста и антиоксидантом.

С плюсами экструдирования соломы и зерна разобрались. Как процесс переработки выглядит на производстве?

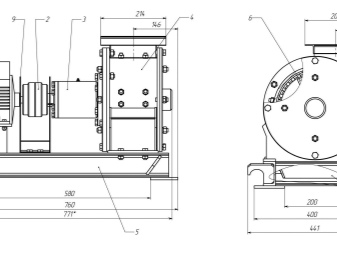

Для начала сено или солома измельчаются. В бункер измельчителя подается рулон или тюк соломы. Двигатели приводят в движение ротор с молотками и саму бочку, с установленным в ней измельчителем. Оператор может регулировать размер сечки частотным преобразователем. Подробнее об измельчителе вы можете посмотреть в нашем недавнем ролике: здесь .

Когда все сырье готово к переработке на линии, оператор подает его в дробилку. Количество и вес компонентов регулируется с пульта управления. Дробилка измельчает поочередно все компоненты до нужной фракции. Дробилка оснащена концевым выключателем. При открытой крышке дробилка не будет работать.

Измельченное сырье перемешивается в смесителе. Однородность смешивания более 90%. В нижней части конуса находится бункер. Через него можно добавить к смеси дополнительные ингредиенты.

Когда сырье смешалось и готово к экструдированию, оператор открывает шиберную задвижку. Смесь поступает в накопительный бункер с ворошителем и подается на два экструдера. Объем и скорость подачи тоже регулируется шиберными заслонками.

В экструдере сырье обрабатывается высокой температурой и давлением, это происходит очень быстро, поэтому все полезные микроэлементы сохраняются. У наших экструдеров есть особенность. Форсунка с вводом вводы врезана в переходной патрубок экструдера для увлажнения сырья. Подробнее о системе ввода воды вы можете посмотреть в нашем недавнем ролике: здесь .

Уже после экструдирования готовый продукт попадает в охладитель. Очень важно, чтобы корм после приготовления был качественно и быстро охлажден, что и реализовано в нашей линии.

На выходе получается полностью готовый к употреблению корм. Состоящий из него рацион позволяет увеличить ежедневный привес крупного рогатого скота в полтора-два раза.

Откорм на экструдированном зерне и соломе дает привесы у бычков мясной породы до 1,5 кг в сутки, надои увеличиваются до 5 литров на корову в пересчете на стоимость молока высшего сорта. При этом содержание жира в молоке увеличивается на 12%, а белка на 5%.

Все это подтверждает, что экструдирование – наиболее подходящий способ приготовления кормов для крупного рогатого скота из смеси соломы и зерна. Наши линии экструдирования позволяют сэкономить на производстве кормов, получить дополнительную прибыль от увеличения производительности КРС, решить проблему сахаров в рационе животных без дополнительных добавок, превратить малопитательный корм (солому) в более удобоваримую форму с дополнительным расщеплением клетчатки до сахаров и дополнительным освобождением энергии, а также решить проблему токсичности кормов, снизить уровень заболеваемости животных за счет повышения микроциркуляции крови.

Изобретение относится к кормопроизводству и может быть использовано при подготовке соломы к скармливанию животным. Экструдер для приготовления кормовой массы из измельченной соломы включает корпус, загрузочный бункер, прессующий шнек и устройство для регулирования давления внутри корпуса, выполненное в виде втулки, установленной в корпусе с возможностью осевого перемещения относительного переднегo конца прессующего шнека. Шнек выполнен из упругой полосы в форме прямого геликоида, охватывает с зазором хвостовик, выполненный на заднем конце прессующего шнека, и закреплен на хвостовике задним витком. Диаметр хвостовика равен внутреннему диаметру заднего витка прессующего шнека. Шаг подающего шнека больше шага прессующего шнека, а между задним витком прессующего шнека и передним витком подающего шнека образована камера, основаниями которой являются упомянутые витки шнеков, установленные с интервалом относительно друг друга, равным 3-5 шагам прессующего шнека. Боковые поверхности камеры образуются поверхностями корпуса и хвостовика. Изобретение позволяет стабилизировать процесс экструдирования за счет обеспечения постоянства давления внутри корпуса экструдера. 1 з.п. ф-лы, 1 ил.

Изобретение относится к кормопроизводству и может быть использовано при подготовке соломы к скармливанию животным.

Известен экструдер (1), включающий приемную камеру, корпус с расположенным в нем прессующим шнеком, состоящим из набора секций, между которыми размещены затворы с конической поверхностью и рыхлители для устранения налипания экструдируемой массы на затвор.

Недостатком известного экструдера является нарушение стабильности рабочего процесса при непостоянстве плотности измельченной соломы, наличии рыхлых масс, слипшихся пластов и т.п., поступающих в приемную камеру и захватываемых прессующим шнеком.

Возрастание плотности соломы сверх средней, поступающей на прессующий шнек, вызывает повышение давления внутри корпуса экструдера выше установленного, что ведет к забиванию (заволакиванию) затворов соломой. А при снижении плотности соломы, поступающей на прессующий шнек, нарушается монотонность экструдирования, что отрицательно сказывается на качестве готовой кормовой массы и производительности.

Известен дозатор сыпучего материала (2), включающий снабженный загрузочным бункером корпус с расположенным в нем подающим шнеком, выполненным из упругой полосы, и механизм регулирования шага витков подающего шнека.

Использование такого дозатора для питания прессующего шнека известного экструдера (1) способно обеспечить посредством механизма регулирования шага оптимальный удельный объем подачи исходного продукта на прессующий шнек. Но не способно исключить разноплотность поступающей на прессующий шнек соломы, ведущей к колебаниям давления внутри корпуса.

Наиболее близким к предлагаемому изобретению по исходным признакам является экструдер для приготовления кормов (3), включающий снабженный загрузочным бункером корпус с расположенным в нем прессующим шнеком и устройство для регулирования давления внутри корпуса, выполненное в виде втулки, установленной в корпусе с возможностью осевого перемещения относительно переднего конца прессующего шнека.

Устройство для регулирования давления внутри корпуса известного экструдера применительно к подготовке измельченной соломы способно обеспечить в среднем оптимальное давление внутри корпуса. Но при изменениях плотности измельченной соломы, захватываемой прессующим шнеком, колебаний давления внутри корпуса не избежать.

Задачей изобретения является стабилизация процесса экструдирования за счет обеспечения постоянства давления внутри корпуса экструдера.

Задача решается следующей совокупностью признаков предлагаемого экструдера.

Предлагаемый экструдер, как и известный, содержит снабженный загрузочным бункером корпус с расположенным в нем прессующим шнеком и устройство для регулирования давления внутри корпуса, выполненное в виде втулки, установленной в корпусе с возможностью осевого перемещения относительно переднего конца прессующего шнека.

В отличие от известного предлагаемый экструдер снабжен подающим шнеком, который выполнен из упругой полосы в форме прямого геликоида, охватывает с зазором хвостовик, выполненный на заднем конце прессующего шнека, и закреплен на хвостовике задним витком. При этом диаметр хвостовика равен внутреннему диаметру заднего витка прессующего шнека, шаг подающего шнека больше шага прессующего шнека, а между задним витком прессующего шнека и передним витком подающего шнека образована камера. Основаниями камеры являются упомянутые витки шнеков, установленные с интервалом друг относительно друга, равным 3-5 шагам прессующего шнека, а боковые поверхности камеры образуются поверхностями корпуса и хвостовика.

Техническим результатом изобретения является уплотнение и поддержание постоянства плотности измельченной соломы, поступающей на прессующий шнек.

Совокупность признаков предлагаемого экструдера причинно-следственно связана с техническим результатом следующим образом.

После пуска экструдера измельченная солома из загрузочного бункера перемещается подающим шнеком в камеру, а заполнив ее, захватывается задним витком прессующего шнека и перемещается последним далее, уплотняясь в корпусе по мере приближения к выходу через устройство для регулирования давления внутри корпуса в виде готовой кормовой смеси.

Так как шаг подающего шнека больше шага прессующего шнека, объем подаваемой в камеру соломы превышает объем соломы, забираемый из камеры задним витком прессующего шнека. Солома в камере начинает уплотняться, а подающий шнек, передний виток которого испытывает реактивное давление со стороны уплотняемой соломы, упруго сжимается, уменьшая свой шаг. В результате объем подачи соломы снижается, пока масса этого объема не сбалансируется с массой соломы, захватываемой прессующим шнеком. При этом шаг подающего шнека, уменьшившийся при его упругом сжатии, остается превышающим шаг прессующего шнека. Поэтому при сбалансировавшемся режиме подачи объем измельченной соломы, забираемой из загрузочного бункера подающим шнеком, превышает объем соломы, захватываемой прессующим шнеком. Но массы этих объемов соломы равны за счет ее уплотнения в камере подающим шнеком, который реагирует на изменение плотности соломы в камере следующим образом.

При снижении плотности соломы в камере, ввиду снизившейся плотности соломы, забираемой из бункера, подающий шнек под действием сил упругости разжимается, уплотняя солому передним витком, противодействуя падению ее плотности. При этом вследствие возросшего своего шага подающий шнек увеличивает объем забираемой из загрузочного бункера соломы, противодействуя разбалансированности режима подачи.

А в случае повышения плотности соломы в камере подающий шнек, сжимаясь, убавляет подачу в камеру, противодействуя разбалансированности взаимодействия шнеков и нарастанию давления в камере.

Таким образом, в процессе работы камера постоянно заполнена соломой, подаваемой и уплотняемой подающим шнеком. При этом длина подающего шнека и соответственно камеры колеблется в зависимости от колебаний плотности соломы в загрузочном бункере. При удлиняющемся (разжимающемся) подающем шнеке величина силы упругости, передаваемой его передним витком на солому в камере, падает, но камера при этом становится короче. А так как в отличие от жидкости давление через солому передается не мгновенно, вследствие затрат времени на ее деформацию, то при более короткой камере давление на слой соломы, прилегающий к заднему витку прессующего шнека, передается быстрее, чем при более длинной (до разжатия подающего шнека) камере. И при длине камеры в статическом исходном состоянии, равной 3-5 шагам прессующего шнека (в зависимости от параметров экструдера), плотность слоя соломы, толщиной в один шаг прессующего шнека, забираемого последним за время одного оборота, остается практически постоянной при изменяющейся плотности соломы в загрузочном бункере. Этому способствует и выполнение подающего шнека в форме прямого геликоида, которая обеспечивает выполненному из упругой полосы подающему шнеку при рационально выбранных параметрах мягкую характеристику упругости.

Аналогично будет реагировать подающий шнек и при регулировках давления внутри корпуса во время разогрева экструдера и при выводе его из рабочего режима.

Таким образом, совокупность признаков предлагаемого экструдера обусловливает уплотнение измельченной соломы на заднем витке прессующего шнека и поддержание этой плотности на практически постоянном уровне, что стабилизирует давление внутри корпуса экструдера.

В частном варианте исполнения экструдера задний виток подающего шнека на хвостовике закреплен посредством гильзы, закрепленной на этом витке, и пальца, установленного с гарантированным зазором в гильзе и в диаметральном отверстии хвостовика и зафиксированного в осевом направлении.

Такое исполнение обеспечивает прочность и долговечность крепления заднего витка и удобство монтажа и демонтажа подающего шнека на хвостовике.

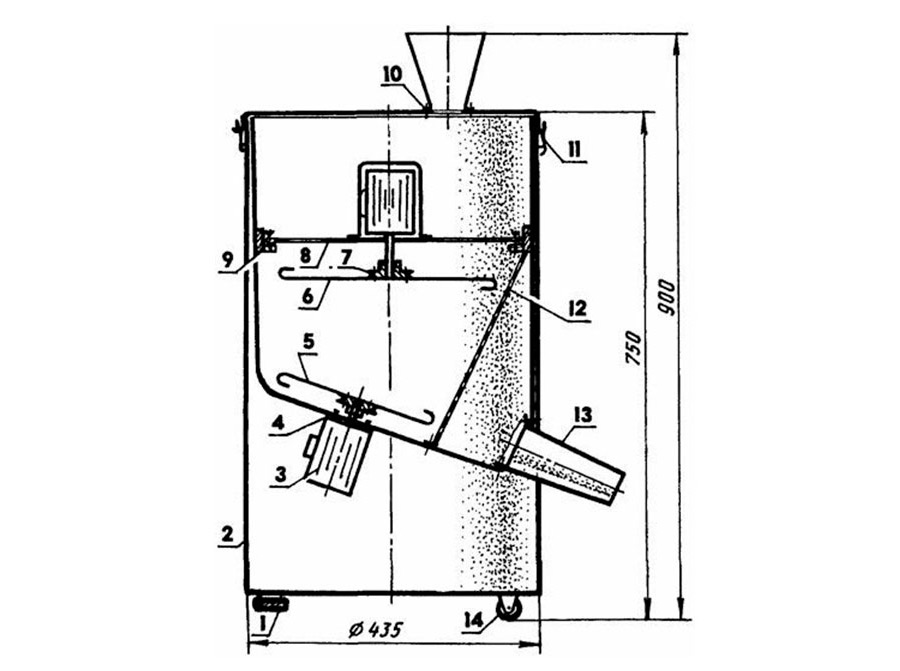

На чертеже схематично изображен экструдер в продольном разрезе.

Экструдер состоит из корпуса 1 с загрузочным бункером 2, прессующего шнека 3 с хвостовиком 4 и подающего шнека 5, охватывающего с зазором хвостовик (зазор на чертеже не показан) и закрепленного на нем задним витком 6. Подающий шнек 5 выполнен из упругой полосы в форме прямого геликоида. Диаметр хвостовика 4 равен внутреннему диаметру заднего витка 7 прессующего шнека 3, а шаг подающего шнека 5 больше шага прессующего шнека. Между задним витком 7 прессующего шнека 3 и передним витком 8 подающего шнека 5 образована камера 9, основаниями которой являются упомянутые витки 7, 8, установленные с интервалом друг относительно друга, равным 3-5 шагам прессующего шнека. Боковыми поверхностями камеры 9 являются поверхности корпуса 1 и хвостовика 4. Экструдер имеет устройство для регулирования давления внутри корпуса 1. Устройство выполнено в виде втулки 10, установленной в корпусе 1 с возможностью осевого перемещения посредством гайки 11 относительно переднего конца прессующего шнека 3, выполненного в виде конической головки 12. Задний виток 6 подающего шнека 5 на хвостовике 4 закреплен посредством гильзы 13, закрепленной на этом витке, и пальца (на чертеже не показан), установленного с гарантированным зазором в гильзе и в диаметральном отверстии хвостовика и зафиксированного в осевом направлении.

Экструдер работает следующим образом.

При пуске экструдера подающий шнек 5 забирает измельченную солому из загрузочного бункера 2 и заполняет ею камеру 9, откуда солома захватывается задним витком 7 прессующего шнека 3 и, постепенно уплотняясь, перемещается к зазору, образованному между втулкой 10 и конической головкой 12, через который выходит в виде готовой кормовой массы.

Так как шаг подающего шнека 5 больше шага прессующего шнека 3, солома в камере 9 начинает уплотняться, а подающий шнек упруго сжимается, уменьшая свой шаг. В результате объем подачи соломы уменьшается, пока масса этого объема не сбалансируется с массой уплотненной соломы, захватываемой прессующим шнеком 3.

Сбалансировавшийся режим подачи соломы и далее выдерживается подающим шнеком 5.

При уменьшении плотности соломы в загрузочном бункере 2 масса подающейся в камеру 9 соломы станет меньше массы соломы, захватываемой задним витком 7 прессующего шнека 3. Давление в камере 9 начинает падать, а подающий шнек 5 вследствие этого разжиматься, уплотняя солому передним витком, противодействуя падению ее плотности. При этом вследствие возросшего своего шага подающий шнек 5 увеличивает объем забираемой из загрузочного бункера 2 соломы, противодействуя разбалансированности режима подачи.

При увеличении плотности соломы в загрузочном бункере 2 плотность соломы в камере 9 начинает повышаться, и подающий шнек 5, сжимаясь, убавляет подачу в камеру, противодействуя разбалансированности взаимодействия шнеков и нарастанию давления в камере.

Пусковое, нормативное и остановочное давление внутри корпуса 1 устанавливается осевым перемещением втулки 10 посредством гайки 11, в результате чего изменяется зазор между втулкой и конической головкой 12.

Предлагаемый экструдер обеспечивает стабильный процесс экструдирования за счет уплотнения на установившемся уровне измельченной соломы, подаваемой непосредственно на прессующий шнек.

Источники информации 1. Патент РФ 2013071, кл. А 23 N 17/00, 1994.

2. Авторское свидетельство СССР 1733332, кл. В 65 В 1/00, 1992.

3. Авторское свидетельство СССР 582790, кл. А 23 N 17/00, 1977 (прототип).

1. Экструдер для приготовления кормовой массы из измельченной соломы, включающий снабженный загрузочным бункером корпус с расположенным в нем прессующим шнеком и устройство для регулирования давления внутри корпуса, выполненное в виде втулки, установленной в корпусе с возможностью осевого перемещения относительно переднего конца прессующего шнека, отличающийся тем, что экструдер снабжен установленным в корпусе подающим шнеком, который выполнен из упругой полосы в форме прямого геликоида, охватывает с зазором хвостовик, выполненный на заднем конце прессующего шнека, и закреплен на хвостовике задним витком, при этом диаметр хвостовика равен внутреннему диаметру заднего витка прессующего шнека, шаг подающего шнека больше шага прессующего шнека, а между задним витком прессующего шнека и передним витком подающего шнека образована камера, основаниями которой являются упомянутые витки шнеков, установленные с интервалом друг относительно друга, равным 3-5 шагам прессующего шнека, а боковые поверхности камеры образуются поверхностями корпуса и хвостовика.

2. Экструдер по п.1, отличающийся тем, что задний виток подающего шнека на хвостовике закреплен посредством гильзы, закрепленной на этом витке, и пальца, установленного с гарантированным зазором в гильзе и в диаметральном отверстии хвостовика и зафиксированного в осевом направлении.

Измельчители сена и соломы можно разделить на 2 большие категории. Это промышленные и домашние. Первые подойдут для массовой переработки сырья. Применяются на крупных производствах, скотоводческих фермах и не только.

Домашние отличаются компактными размерами. Подходят для бытового применения, когда нужно удовлетворить потребности небольшого хозяйства.

И если промышленные устройства лучше купить у проверенного производителя, то оборудование для домашнего применения вполне можно собрать своими руками.

Как и для чего выполняется нарезка

В основном сено и солома нарезается с целью превращения сырья в мульчу, а также для ускоренного перегнивания.

Также без измельчителя (шредера) не обойтись в таких ситуациях:

- удобрение насаждений в огороде;

- создание субстрата, применяемого при выращивании овощей;

- изготовление перегноя высокого качества;

- производство топливных элементов;

- подготовка субстрата, который используется для выращивания грибов;

- изготовление прикорма для домашнего скота и птицы.

При этом существуют разные способы нарезки. И для каждого из них используется соответствующий вид инструментов.

Потому нарезку можно выполнять с помощью:

- ножниц;

- ножей;

- дробилок;

- измельчителей.

Ножи и ножницы обычно применяются в тех случаях, когда солома нарезается на отрезки определённой длины. При этом объёмы обрабатываемого сырья небольшие.

Если требуется измельчить не менее 10 килограммов сырья, тогда лучше задействовать механизированные инструменты, принцип работы которых основан на роторном измельчителе.

Также шредеры для сены и соломы можно разделить на:

- ручные;

- электрические;

- работающие от ВОМ;

- функционирующие от двигателя.

В случае с ВОМ речь идёт о вале отбора мощности.

Ручные инструменты конструктивно самые простые, а также наиболее дешёвые. Но производительность у них низкая, поэтому используются не так часто. Найти в продаже заводские ручные измельчители практически невозможно. Их давно сняли с производства.

Электрические наиболее востребованные. У них небольшая цена, но при этом хорошие показатели производительности. Минус только в том, что такие агрегаты зависят от наличия источника электроэнергии. Всё равно могут применяться в полевых условиях. Для этого потребуется дополнительно установить рядом генератор.

Работающие от ВОМ машины выступают как навесное оборудование комбайнов или другой сельскохозяйственной техники. Плюс в том, что здесь нет зависимости от электрической сети или собственного двигателя. Вращение и работа создаётся за счёт функционирования спецтехники. При этом цена навесных измельчителей небольшая, а производительность высокая.

Дробилки, оснащённые собственным двигателем, менее мобильные в сравнении с навесными аналогами. Их можно перевозить в прицепе или в кузове пикапа, грузовой машины.

Особенности устройства

Перед тем как самому сделать измельчитель для сена своими руками, нужно изучить устройство подобных агрегатов.

Все соломодробилки имеют примерно одинаковые конструктивные особенности, то есть состоят из практически одних и тех же компонентов. Основные различия заключаются в форме и размерах.

В быту наибольшую популярность завоевал электрический измельчитель, применяемый для обработки соломы и сена, и его можно собрать своими руками. Потребуются только чертежи, инструменты и материалы, причём чертежи можно взять готовые, либо адаптировать схему сборки под свои комплектующие.

На примере бытового заводского устройства можно выделить следующие элементы шредера:

- Электродвигатель. Является основным элементом. Приводит в действие всё оборудование. Характеристики электрического мотора напрямую влияют на возможности, производительность и назначение. В промышленных версиях это мощные и крупные двигатели. Для домашнего применения хватит электромотора малой или средней мощности. Но важно, что обороты двигателя составляли не более 2000 об/мин или хотя бы была возможность регулировать этим параметры.

- Бункер подачи. Через него загружается солома и сено. Размеры бункера во многом зависят от того, в каких условиях будет эксплуатироваться шредер.

- Металлическая плита. На ней располагается электродвигатель.

- Кронштейны. Нужны для крепления двигателя. С помощью кронштейнов осуществляется не только фиксации. Ещё они принимают на себя создаваемые вибрации в процессе работы.

- Опорная конструкция. Служит для размещения измельчителя на рабочем месте. В быту обычно дополнительно оснащается колёсами для перемещения. Промышленные дробилки в основном стационарные.

- Вал и нож. Эти два компонента осуществляют главную задачу, то есть нарезают загружаемое сырьё в виде соломы и сена.

- Выгрузной механизм. Представлен в виде бокового патрубка, размещённого на корпусе. Через него в ёмкость поступает уже переработанное сырьё.

Промышленные и бытовые устройства дополнительно оснащаются бункерами для сбора сечки и прочих отходов.

Принцип работы также идентичный. Оборудование нужно подключить к электрической сети. Затем сено загружается в приёмный бункер. При включении системы двигатель приводит в движение ножи, они измельчают сырьё, которое затем выходит в сборочную ёмкость. То, что не было перетёрто и переработано, собирается в бункер для отходов.

Как сделать своими руками

В принципе каждый может заняться изготовлением дробилок для сены и соломы своими руками. Потребуется ваше время, набор инструментов и материалов, а также аккуратность и последовательность в действиях.

Хорошая соломорезка или измельчитель получается из старой стиральной машины. Но это не единственный вариант для сборки своими руками.

Предлагаем подробно ознакомиться с дробилками из таких расходников:

- стиральная машина;

- болгарка;

- дрель;

- пылесос.

Теперь про каждый вариант отдельно и более подробно.

Стиральная машина

Особо сложные чертежи здесь не потребуются. Зато получится хорошая сенорезка, собранная своими руками из старой стиральной машинки.

На выбор предлагается 2 типа устройств.

- Бензиновые. Не будут зависеть от электросети, поэтому можно применять на участках с любой удалённостью от дома. Бензиновые молотилки предпочтительнее, если предстоит обрабатывать сырьё крупных размеров. Но само оборудование довольно тяжёлое, а также шумное.

- Электрические. Более компактные и лёгкие. По мощности уступают бензиновым аналогам. Вам хватит 1,5 кВт, чтобы перерабатывать мелкие отходы в небольшом количестве. Для более трудоёмких задач выбирайте 4 кВт. Если взять 6 кВт, их хватит для переработки веток.

Чтобы сделать подобную сенодробилку самостоятельно в домашних условиях, потребуется подготовить набор инструментов и материалов.

Такой комплект будет состоять из:

- дрели;

- молотка;

- болгарки;

- отвёрток;

- пассатижей;

- шайб, болтов и гаек.

Дополнительно нужно подготовить несколько элементов, из которых и будет состоять итоговая сенодробилка.

К числу компонентов устройства относятся:

- бак, извлечённый из старой стиральной машины (в приоритете цилиндрические баки);

- рама, собираемая из металлического уголка;

- электромотор мощностью от 180 Вт и выше;

- ёмкость, куда будет собираться переработанное сырьё;

- провода и вилка;

- ножи для измельчения.

Важно правильно подобрать ножи. От них будет зависеть, получатся ли крупные куски соломы и сена, либо сырьё превратится фактически в труху.

Для домашних измельчительных установок можно задействовать ножи дискового типа, либо режущие элементы ножовки.

Пошаговая сборка конструкции

Теперь непосредственно к вопросу о том, как из старой стиральной машины можно сделать хороший домашний измельчитель травы, сена и соломы.

Процедура выглядит следующим образом:

- Выполните прямоугольное отверстие в нижней части демонтированного со стиралки бака. Здесь будут устанавливаться нарезные элементы, то есть ножи. Оптимально расположить резаки немного выше отверстия. Ориентировочные размеры 20х7 см.

- Теперь изготовьте защитный кожух. Тут потребуется закрыть отверстие с помощью металлического листа, затем зафиксировать болтовым соединением. Это позволит растениям при измельчении не разлетаться в разные стороны.

- Выполните подставку. Здесь лучше вооружиться сварочным аппаратом. Высота подставки определяется по ёмкости, которая будет служить для сбора готового сырья после переработки. Чтобы оборудование было удобнее транспортировать, на подставку можете установить 1-2 колеса.

- Подготовьте исправный электродвигатель, а также выточите втулку с помощью токарного станка. Можно обратиться к профильному специалисту. Учтите, что длина втулки должна быть минимум 50 см.

- С помощью дрели выполните на валу отверстие и установите втулку. Монтируйте двигатель на дно бака и зафиксируйте шпильками.

- Выполните заточку ножей. Чтобы перерабатывать хворост, требуется односторонняя заточка. Для обработки травы используют заточку в виде ромбов. При изготовлении убедитесь, что при вращении ножи не будут касаться стенок бака.

- Сделайте отверстия посередине ножей и затем установите их на вал двигателя с помощью гаек.

- Соедините конструкцию с подставкой. Опять же, лучше сваркой. Затем подключите кнопку для включения и отключения. Протяните провод, через который будет подключаться вилка к розетке для питания.

- Чтобы защитить двигатель от плохой погоды, можно изготовить из листа металла кожух.

Для начала работы достаточно подключить оборудование к источнику питания, загрузить сырьё и проверить результат переработки.

Только при первом пробном запуске не загружайте бак под завязку. Не забудьте подставить ёмкость, куда будет сбрасываться переработка.

Не забывайте о важности соблюдения техник безопасности. Также помните, что ножи следует периодически затачивать.

Болгарка

Ещё один пример самодельного измельчителя для соломы, который собирается из болгарки. Она же углошлифовальная машинка.

В основном такая сенорезка своими руками, которая даже не требует использовать чертежи, применяется для переработки свежей травы. Полученные заготовки идут на мульчу и компост. Также можно молоть корнеплоды и зёрна, подготавливая еду для животных и домашней птицы.

Пошагово сенодробилки на основе болгарки, выполненные своими руками для дома, собираются следующим образом:

- Чтобы ножи нормально выполняли свои функции, мощность электроинструмента должна составлять минимум 1,5 кВт. В основе лежит стандартный пильный диск. С него срезаются лишние элементы, остаётся лишь крестообразная часть. Противоположные режущие элементы загибаются. Первую пару ножей загните вверх, а вторую — вниз.

- На болгарку установите сварной кожух. С боковой части будет располагаться выходное отверстие. Затем на кожух надевается ведро, либо другая прочная ёмкость. Лучше брать тару из полипропилена.

- Чтобы измельчить массу, следует заполнить ею ведро, затем закрыть крышкой. К выходному отверстие закрепить мешок. В него будут ссыпаться переработанные частицы.

- Теперь включайте болгарку. Чтобы оборудование работало непрерывно, можно выполнить в крышке несколько отверстий и через них постепенно загружать свежие заготовки.

В итоге измельчённое сырьё ссыпается в мешок.

Конструкция простая в изготовлении, а также демонстрирует достойный уровень эффективности и работоспособности.

Дрель

Бак от стиральной машинки, а также болгарка являются не единственными способами самостоятельно сделать измельчитель для сена, травы или соломы.

Также хорошим вариантом является дробилка, изготовленная на основе обычной электрической дрели.

В этом случае на дно засыпается трава, либо другое сырьё, затем включается дрель. На неё предварительно следует установить самодельный нож. Буквально пара минут, и заготовки измельчены до необходимого размера фракций. Их можно высыпать из ёмкости и использовать по назначению.

Принцип сборки конструкции простой. Выглядит работа так:

- Возьмите металлическую полосу. Из неё сделайте острый нож необходимых размеров. Посередине просверлите отверстие.

- Режущий элемент установите на металлический стержень. Его второй конец вставляется в головку электрической дрели. Получается сменная насадка, которая фиксируется по принципу обычного сверла, либо насадки для перемешивания растворов.

- На втором конце стержня прикручивается гайка. Она удерживает съёмный нож.

Теперь дело за малым. Электроинструмент с насадкой погружается в ёмкость, где уже засыпано сырьё для переработки. Нажимается кнопка на дрели и выставляются средние или высокие обороты.

В приоритете те электроинструменты, где число оборотов можно регулировать. Но на низких оборотах молоть траву или сено бессмысленно. При таком режиме измельчение не происходит, а трава просто переваливается из стороны в сторону.

Пылесос

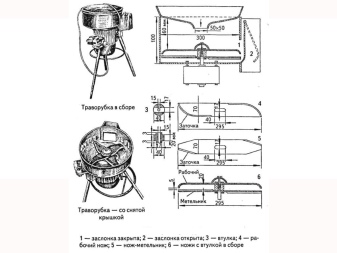

Для сборки измельчителя современный пылесос не подойдёт. Нужен бытовой прибор советского образца типа Тайфун. Его пластиковое основание будет выступать в качестве бункера.

Процедура изготовления соломорезки выглядит следующим образом:

- На токарном станке выточите втулку. Она будет устанавливаться в нижней части бункера из пылесоса. К втулке следует прикрепить заранее изготовленные ножи.

- Материал для измельчения в виде соломы, травы или сена подаётся через верхнюю часть. Переработанные фракции будут выходить через боковое отверстие.

- На устройство следует обязательно установить защитный кожух. Можно взять листа металла, либо поликарбоната.

- Оборудование устанавливается стационарно, а также фиксируется на каркасе. Последний лучше сделать из прочного металла. Главное здесь — обеспечить высокие показатели устойчивости, иначе двигатель быстро выйдет из строя.

- С использованием болтовых соединений полученная конструкция крепится к металлической подставке.

Садовые самодельные измельчители также собираются из газовых баллонов, старых триммеров и не только.

Примеров масса, но в некоторых случаях практичнее и рациональнее купить готовое заводское оборудование. Тут уже каждый выбирает для себя тот вариант, который подходит больше.

Чтобы собрать измельчитель для соломы, травы или сена, можно задействовать подручные средства, инструменты, а также старые бытовые приборы. Ничего придумывать не требуется.

Но помните, насколько большую роль играет техника безопасности. Если сомневаетесь в том, что самодельная дробилка сумеет в достаточной степени обеспечить вашу безопасность, тогда обратитесь к проверенным производителям садовых измельчителей и уже на основе доступного ассортимента сделайте свой выбор.

Пользуетесь ли вы садовыми измельчителями? Какую модель выбрали? Из чего собирали самодельное оборудование? Насколько результат себя оправдал? Какие советы дадите новичкам?

Подписывайтесь, оставляйте комментарии, задавайте вопросы и рассказывайте о проекте друзьям!

Соломорезка – незаменимый помощник в сельском хозяйстве. С помощью данного оборудования измельчают не только солому, но и другие культуры, а также кормовую продукцию для животных. Измельчённую солому можно будет использовать сразу же, и проблем с хранением не возникает в отличие от непереработанной.

Устройство измельчителя сена и соломы

Все соломорезки схожи по конструкции, имеют одинаковый набор элементов, а также аналогичный принцип работы. Разница только в габаритах оборудования – существуют промышленные измельчители, необходимые для переработки большого количества сырья, а есть компактные, которые используются в небольших хозяйствах. В конструкцию соломорезки входят следующие элементы.

- Электромотор – основная деталь, которая приводит в движение весь аппарат. Его мощность зависит от размеров соломорезки.

- Короб (бункер) для загрузки сырья, размеры которого также зависят от величины измельчителя.

- Металлическая рама, на которой размещён двигатель.

- Кронштейн, фиксирующий мотор и принимающий на себя его вибрации.

- Опоры в виде треноги, позволяющие конструкции оставаться неподвижной. Высота зависит от размера двигателя.

- Ножи (от 2 до 4) и вал, осуществляющие сам процесс измельчения.

- Выгрузной механизм – боковой элемент конструкции, служащий для выгрузки измельчённого сырья.

Некоторые модели оснащены молотковой дробилкой, поэтому не только обеспечивают измельчение тюков и валков, но также размочаливают готовый продукт.

Соломорезка – незаменимый в сельском хозяйстве инструмент. С её помощью можно спрессовать сырьё в тюки или валки, чтобы они занимали меньше места при хранении.

Как сделать дробилку из стиральной машины?

Соломорезка – аппарат, который стоит недёшево. Вообще, её конструкция довольно примитивная, поэтому прибор можно сделать самостоятельно, затратив на это некоторые усилия. К тому же у большинства людей стоит без дела старая техника. Нужно лишь найти необходимые для создания дробилки детали и потратить некоторое время, чтобы её собрать.

Для изготовления соломорезки подойдёт любая модель советской стиральной машины с цилиндрическим баком. Конструкция получится весьма простая и будет работать по тому же принципу, что и кофемолка. Вот что понадобится для изготовления такой соломорезки:

- бак и двигатель от стиральной машинки;

- провод с вилкой;

- ёмкость под отходы (можно использовать обычное ведро);

- кнопка для запуска;

- металлические уголки для рамы;

- старая ножовка, которая пойдёт на изготовление ножей;

- болты, гайки и втулки для соединения деталей.

Вместо активатора в стиральную машину устанавливают ножи, которые будут перерабатывать культуры. При необходимости обрезают корпус до нужной высоты. Снаружи приделывают бункер и улавливатель сырья (на него нелишним будет закрепить мешок, чтобы сырьё не разлеталось). Их лучше сделать из пластмассовых вёдер, так как они не ржавеют. Затем с помощью сварочного аппарата необходимо соорудить раму инструмента, где будут закрепляться все остальные элементы. Рама – самая важная деталь конструкции. После этого её помещают на ножки.

Далее нужно запустить пустую соломорезку, чтобы проверить, работают ли ножи и двигатель. Если всё функционирует, можно смело начинать эксплуатацию аппарата.

Кроме периодической заточки ножей, дробилка не требует никакого ухода.

Самодельный вариант из болгарки

Болгарка — необходимый инструмент, который есть в даже самом небольшом хозяйстве. Из неё также можно сделать соломорезку своими руками. Кроме болгарки ещё потребуются:

- болты и гайки, стальные уголки;

- ножи или диски для резки;

- сетка;

- сосуд для перемолотого сырья;

- рама.

Чтобы сделать соломорезку, нарезанные уголки при помощи сварочного аппарата превращают в раму, на которую сразу фиксируют болгарку валом вверх. После этого к корпусу пилы прикрепляют сварной кожух с выходным отверстием сбоку, на который рекомендуется надеть мешок, чтобы отходы дробления не разлетались во все стороны.

Такой вариант подойдёт для дома, чтобы измельчать небольшое количество сырья.

В некоторых журналах о науке и технике можно найти много советов, как и из чего сделать соломорезку. Там же представлены чертежи и схемы сборки.

Используем подручные средства

Можно самостоятельно изготовить очень популярные роторные соломорезки, которые имеют множество плюсов:

- аппарат сам выбрасывает переработанное сырьё;

- его можно использовать не только на улице, но и в любом помещении;

- легко собирается и разбирается.

Есть несколько самых распространённых способов. Стоит заранее изучить все возможные варианты, а потом только решить, как именно изготовить такую конструкцию.

Можно изготовить соломорезку с использованием электрического триммера. На ножки помещается любая ёмкость, в которой будет измельчаться сырьё. Внизу прорезают отверстие и подсоединяют штангу с измельчительным ножом. Второй конец штанги прикрепляется к триммеру.

Раньше широкое применение имел способ изготовления дробилки из ручной косы. Делали открытый сверху и с боков ящик, крепили его на ножках, а в качестве ножа служила обычная коса, благодаря изогнутой форме которой солому из ящика можно было легко захватить и измельчить. На ножках фиксировали педаль и, нажимая на неё, приводили в движение механизм.

В обоих случаях ёмкость для переработанного сырья можно сделать из обыкновенной бочки.

Соломорезку можно сделать даже из газового баллона. Для этого срезают его верхнюю и нижнюю части. Сбоку прорезается отверстие, через которое будет выходить измельчённое сырьё. Всю конструкцию фиксируют на металлических ножках, а внизу прикрепляют двигатель.

Если есть все необходимые инструменты и детали, сделать соломорезку своими руками за один день, особенно если есть навыки слесарных и сварочных работ, не составит труда. Но даже если на работу уйдёт намного больше времени, это позволит не тратить немалые суммы на покупку соломорезки, что является большим плюсом.

Как делать соломорезку своими руками, сомтрите в видео ниже.

Читайте также: