Цинковый купорос своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 05.10.2024

тел./факс: (863) 299-65-25

Сульфат цинка – цинковое, серосодержащее удобрение. Применяется для предпосевной обработки семян и внекорневых подкормок сельскохозяйственных культур в течение вегетационного периода. Получают в основном путем растворения серной кислотой различных материалов, содержащих цинк и окись цинка.

Физические и химические свойства

Сульфат цинка – бесцветные кристаллы с химической формулой ZnSO4.

Физические характеристики

· Плотность – 3,54 г/см3.

· При нагревании до 600–800°C разлагается до оксида серы SO3 и оксосульфатов.

· При температуре выше 930°C образует оксид цинка (ZnO). Хорошо растворим в воде и глицерине.

· Растворимость в воде зависит от температуры:

o при–7 °C в воде растворяется 27,6 % отмассы вещества,

o при +39 °C – 41,4 %.

В этом же интервале происходит кристаллизация гептагидрата сульфата цинка (цинкового купороса). При температуре 39–70 °C кристаллизуется гексагидрат. Выше 70 °C образуется моногидрат, при этом растворимость сульфата цинка падает до 44 % при 100 °C. Моногидрат обезвоживается при 238 °C.

Водные растворы сульфата цинка, несодержащие свободной кислоты, могут мутнеть вследствие выделения осадка основного сульфата цинка (3Zn(OH)2 х ZnSO4 х 4H2O).

Цинк сернокислый семиводный – белый кристаллический порошок или кристаллы. Химическая формула – ZnSO4 х 7H2O. Выветривается в сухом воздухе, растворим в воде, нерастворим в спирте.

По физико-химическим показателям соответствует следующим требованиям в зависимости от марки (массовые доли):

· семиводного сернокислого цинка – 98–99,5 %,

· нерастворимых веществ – не более 0,003–0,01 %,

· аммонийных солей – не более 0,001 %,

· нитратов – не более 0,0005–0,005 %,

· хлоридов – не более 0,0005–0,005 %,

· железа – не более 0,0005–0,001 %,

· натрияи кальция – не более 0,01–0,06 %.

Массовые доли прочих возможных примесей (марганца, мышьяка, меди, свинца) незначительны. pH 5%-ного раствора цинка сернокислого семиводного составляет 4,4–6.

Цинк сернокислый семиводный оказывает раздражающее действие на кожные покровы и слизистые оболочки.

Цинковый купорос – вещество, представленное в виде кристаллов, чешуек или гранул белого цвета (высший сорт) или различных цветовых оттенков (первый сорт). Химическая формула ZnSO4 х nH2O, где n ≤ 7.

Соответствует следующим нормам в зависимости от сортности (массовая доли):

· хлора – не более 0,3–0,4 %,

· фтора – не более 0,3–0, 4 %.

Нерастворимого в кислой среде остатка содержится не более 0,03–0,05 %. Количество тяжелых металлов (свинца, меди, никеля, кадмия) по массе нормируется. Цинковый купорос пожаровзрывобезопасен. Относится ко второму классу опасности по степени воздействия на организм.

Удобрения, содержащие Сульфат цинка

Применение

Сельское хозяйство

Сульфат цинка применяется для повышения плодородия почвы в качестве удобрения, содержащего цинк и серу. В животноводстве – в качестве минеральной добавки к кормам.

В качестве удобрения применяют для основного внесения, некорневых подкормок и при предпосевной обработке семян.

Промышленность

Сульфат цинка применяют в различных отраслях промышленности.

Очень широко в лабораторной практике. В химической промышленности – для получения соединений цинка, при производстве вискозного волокна, минеральных красок. В целлюлозно-бумажной промышленности – как отбеливатель бумаги. В медицине и фармацевтике – при производстве различных лекарств, а также в стоматологии. Кроме того, вещество находит применение в металлургии, гальванотехнике.

Предпосевная обработка семян

Предпосевная обработка семян

Поведение в почве

При внесении в почву цинк сернокислый диссоциирует на катион цинка Zn2+ ианион SO42-.

Катион цинка может легко поглощаться корневой системой растений либо адсорбироваться глинами и органическим веществом почв. Существуют два разных механизма адсорбции: первый – в кислой среде и связан с катионным обменом, другой – в щелочной среде и рассматривается как хемосорбция.

Образование частиц гидроксида цинка на поверхности глин приводит к сильной зависимости удержания иона цинка в почве от степени кислотности почвы.

Адсорбция цинка ослабляется при pH

Аннотация научной статьи по химическим наукам, автор научной работы — Махмаёров Жасур Бозорович, Туйчиева Умида Исраиловна, Самадий Муроджон Абдусалимзода

Приведены способы получения сульфата цинка, в основном из цинксодержащей руды месторождения Хандиза. Показано, возможность использования цинксодержащей руды месторождения Хандиза для получения сульфата цинка.

Похожие темы научных работ по химическим наукам , автор научной работы — Махмаёров Жасур Бозорович, Туйчиева Умида Исраиловна, Самадий Муроджон Абдусалимзода

СПОСОБЫ ПОЛУЧЕНИЯ СУЛЬФАТА

ЦИНКА И ПРОИЗВОДСТВО НА ОСНОВЕ ЦИНКСОДЕРЖАЩЕЙ РУДЫ МЕСТОРОЖДЕНИЯ ХАНДИЗА

Самадий Муроджон Абдусалимзода, Тианжинский университет науки и технологии, Китайская народная республика, г. Тианжин

Аннотация. Приведены способы получения сульфата цинка, в основном из цинксодержащей руды месторождения Хандиза. Показано, возможность использования цинксодержащей руды месторождения Хандиза для получения сульфата цинка.

Ключевые слова: цинксодержащая руда, цинковый концентрат, кислотное разложение, нейтрализация, очистка.

Введение: Сульфат цинка, сернокислый цинк, 2п804 -цинковая соль серной кислоты.

Бесцветные кристаллы, плотность 3,74 г/см3. Растворимость в воде (%): 29,4 (О °С), 37,7 (99 °С). Из растворов при температуре ниже 38,8 °С кристаллизуется 2п804-7Н20 (цинковый купорос), в пределах от 38,8 °С до 70 ° С - 2п804-6Н20, выше 70 °С образуется моногидрат 2п804Н20. Последний обезвоживается при 238 °С. Сульфат цинка в интервале 600-900 °С разлагается на ZnO и 803. Слабые растворы сульфата цинка мутнеют при гидролизе вследствие выделения осадка 32п(0Н)2 2п804-4Н20 1.

Существуют несколько способов получения сульфата цинка:

1. Взаимодействием основного и кислотного оксидов:

гп0 + 803 = гп804

2. Взаимодействием металла с кислотой:

Ъъ + Н2804 ^ гп804 + Н2

1 SCIENCE TIME 1

3. Взаимодействием основного оксида с кислотой: ZnO + H2S04 ^ ZnS04 + Н20

4. Взаимодействием гидроксида с кислотой: Zn(OH)2 + H2S04 ^ ZnS04 + 2Н20

5. Взаимодействием кислот с солями: ZnCl2 + H2S04 ^ ZnS04 + 2НС1

6. Взаимодействием солей друг с другом:

Znl2 + HgS04 ^ ZnS04 + HgI2 (осадок)

7. Взаимодействием металла с раствором соли менее активного металла:

Zn + CuS04 ^ ZnS04 + Си

Объекты и методы: Для исследования использовали цинковый концентрат месторождения Хандиза, содержащий 39,45-40,50 % Zn и металлический цинк Алмалыкского горно-металлургического комбината [3].

Химический анализ исходных, промежуточных и конечных продуктов проводили известными методами 7.

Для исследования химического и минералогического состава цинковых концентратов - использованы рентгенофлуоресцентный спектрометр (Zetium), атомно-абсорбционный спектрометр (Perkin-Elmer, AAS-30-UCA-690 Elan), рентгенофазовый анализы (Shimadzu, XRD 6100).

ZnO + H2S04 = ZnS04 + Н20 + 25,1 ккал

Zn + H2S04 = ZnS04 + H2 + 40,0 ккал

Обеспечивает повышению температуры реакционной массы до 80-100°С без дополнительного подогрева. При содержании в сырье значительного количества металлического цинка процесс сопровождается интенсивным пенообразованием вследствие выделения водорода. Реакционные резервуары были сообщены с сильной вытяжной вентиляцией, предотвращающей накопление-водорода в атмосфере лаборатории.

Для ускорения нейтрализации серной кислоты, которая замедляется к концу процесса, в реактор загружали избыток цинкового сырья. Образующиеся при этом основные соли цинка разрушаются впоследствии добавкой серной кислоты после удаления раствора. По окончании реакции, когда содержание свободной серной кислоты в растворе понизится до 1-2 г/л, раствору давали отстояться и фильтровали его через фильтр, а в реактор с остатком сырья заливали новую порцию серной кислоты и добавляют цинковое сырье.

1 SCIENCE TIME 1

Профильтрованный раствор содержит 400-420 г/л 7п804 и в малом количестве примеси Ре804, Си804, Сё804, количества которых зависят от содержания соответствующих металлов в сырье. Очистку раствора цинкового купороса от этих примесей производили в несколько приемов. Вначале очищали раствор от железа, добавляя окислитель для перевода Бе2+ в Ре3+. В качестве окислителя применяли раствор гипохлорита натрия. После окисления железо осаждали известью в виде основных солей окиси железа. Избыток извести вреден, так как он осаждает также основные соли цинка. Произведения растворимо сти: гп(ОН)2 (1,80-Ю-14) и Ре(ОН)2 (1,1-Ю-14) почти равны; произведение растворимости Ре(ОН)з значительно меньше (1,1 - Ю-36).

После выделения в осадок соединений железа раствор кипятили для разрушения небольшого избытка гипохлорита натрия и отфильтровывали от осадка. Осадок этой второй фильтрации, как и осадок от предыдущей, первой фильтрации, промывали на фильтре водой для извлечения из него 7п804; промывные воды использовали для разбавления серной кислоты в реакторе.

После очистки от железа раствор поступает на очистку от Си2+, Сё2+. Эту очистку производили путем интенсивного перемешивания раствора с добавленной к нему цинковой пылью в течение 4-6 ч. Потенциал у Ъп ниже чем у Си и Сё. Поэтому металлический цинк вытесняет эти металлы из растворов их солей по реакциям:

Zn + Си804 = Си + гп804+ 49,9 ккал

Ъъ + Сё804= Сё + гп804+ 16,4 ккал

Наиболее полно и быстро протекает цементация меди. Выделение из раствора никеля и кадмия сопряжено со значительными трудностями вследствие того, что они близко стоят к цинку в ряду напряжений. При повышенной температуре и интенсивном перемешивании быстро протекает обратный процесс - окисления и растворения кадмия. В то же время для достижения полноты цементации никеля требуются большой избыток цинковой пыли и высокая температура.

Применяемую для цементации цинковую пыль обрабатывают предварительно небольшим количеством слабой серной кислоты для удаления с поверхности металла тонкого слоя окиси. Выпавшие в виде тонкого шлама металлы отделяют от раствора на фильтре, после чего раствор подвергают вторичной очистке от железа, которое в небольших количествах содержится в цинковом концентрате. Профильтрованный после вторичной очистки раствор содержит 300-350 г/л 7п804 и до 10 г/л СГ.

Полученный раствор цинкового купороса содержит некоторое количество основных солей сульфата цинка. Для их разрушения в очищенный раствор цинкового купороса добавляют немного серной кислоты. После этого раствор направляют на кристаллизацию цинкового купороса или используют для производства литопона и других продуктов. Сушку цинкового купороса

1 SCIENCE TIME 1

можно вести во взвешенном слое. На изготовление 1 т цинкового купороса расходуют: 0,47 т цинка (в пересчете на металл) и 0,72 т серной кислоты (100%).

1. Позин М.Е. Технология минеральных солей (Удобрений, пестицидов, промышленных солей, окислов и кислот): учебник для вузов // М.Е. Позин. - Л.: Химия, 1961. С. 486-497.

2. Марченко Н.В. Металлургия тяжелых цветных металлов [Электронный ресурс]: электрон, учеб. пособие // Н.В. Марченко, Е.П. Вершинина, Э.М. Гильдебрандт. - Элек-трон. дан. (6 Мб). - Красноярск: ИПК СФУ, 2009. С. 9-15.

3. Росилов М.С., Махмаёров Ж.Б., Шакаров Т.П., Самадий М.А. Физико-химические характеристики цинксодержащего концентрата месторождения Хандиза // European multi scientificjournal. - Венгрия, 2018 № 14. - С. 40-43.

6. Agarwal B.K. X-ray spectroscopy. - Berlin, Heidelberg, New York: Springer; 1991. -419 p.

7. ИК-спектроскопия в неорганической технологии // Зинюк Р.Ю, Баликов А., Гавриленко И.Б., Шевяков A.M. - Л.: Химия, 1983. - 160 с.

Покрытие изделий из металла цинком – наиболее простой, распространенный и дешевый метод защиты от коррозии. Цинкование в домашних условиях характеризуется легкой и доступной технологией.

1 Цинкование как способ коррозийной защиты металлов

В мировой практике из антикоррозийных металлических покрытий наиболее широко применяют цинковые. Это обусловлено относительно небольшой стоимостью цинка и достаточно высокой эффективностью получаемой защиты от внешней среды. В тоже время, технологический процесс нанесения покрытия, называемый цинкование, характеризуется низкими затратами. В атмосфере цинк взаимодействует с кислородом, в результате чего на его поверхности образуется тонкая оксидная пленка, предохраняющая защищаемый металл от губительных воздействий внешней среды. Способов цинкования металлических деталей несколько:

- горячий;

- газо-термическое напыление;

- термодиффузионный;

- холодный;

- гальванический.

Выбирают метод цинкования, исходя из условий последующего использования изделия и желаемых свойств защитного слоя. Для одной детали может применяться несколько видов покрытия. Чтобы результат был качественным во всех случаях, важен правильный подбор толщины покрытия из цинка, зависящий от температуры и времени процесса. Следует помнить, что оцинкованная металлическая деталь не должна подвергаться каким-либо механическим воздействиям.

2 Технологии различных методов цинкования

Горячее – покрытия наносят погружением в емкость с расплавленным цинком, температуру которого поддерживают в интервале 460–4800 °С. Горячецинковые покрытия по долговечности, качеству – одни из лучших, а по объему производства находятся на 2 месте. Технологический процесс энергозатратен и сложен в плане обеспечения экологической безопасности, что обусловлено использованием химических способов подготовки поверхности и наличием расплавленного цинка.

Газо-термическое напыление – порошкообразный или проволочный цинк расплавляют и напыляют в газовом потоке на металл обрабатываемой детали. Этот метод оптимален для антикоррозионной защиты крупногабаритных металлических конструкций, которые не умещаются в гальваническую или с расплавом цинка ванну. Частицы расплавленного цинка ударяются о поверхность изделия и, деформируясь, образуют пористое ("чешуйчатое") покрытие, которое, как правило, требует обработки порозаполнителем (лакокрасочным материалом). Комбинированное покрытие не теряет защитных качеств в различных средах (атмосфера, вода морская и пресная) 30 лет и более.

Термодиффузионное (шерардизация) – цинковое покрытие получают за счет проникновения атомов цинка в железную подложку с образованием железноцинкового сплава, имеющего сложную структуру. Эффект достигается благодаря тому, что атомы цинка при температурах свыше 2600 °С переходят в паровую фазу. Процесс проводят в замкнутом объеме муфелей или реторт, заполненных обрабатываемыми деталями и порошковой цинкосодержащей смесью. Технологию используют, когда необходимо получить слой цинка толще 15 мкм (обычно 25–110 мкм). Метод экологически безопасен. Покрытие беспористое, с высокой адгезией, защитная способность выше, чем у полученного гальваническим методом в 3–5 раз, и сопоставима со стойкостью горячецинкового.

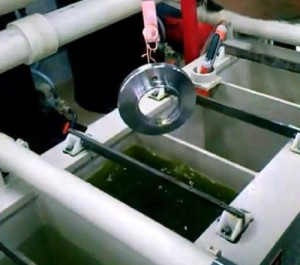

Гальваническое – обеспечивает создание очень гладкого и точного покрытия, которое наносят при электрохимическом воздействии. Метод применим не только для электропроводящих материалов, но также и для неэлектропроводящих. Получаемое покрытие равномерное, точного размера, декоративного вида, блестящее, толщина, как правило, не превышает 20–30 мкм. Технология – цинковые пластины и обрабатываемую конструкцию погружают в резервуар с электролитом, а затем подключают к источнику постоянного тока. В процессе электролиза анод из цинка растворяется, а его молекулы оседают на поверхности изделия. Электрохимический метод связан с образованием опасных отходов.

Холодное – окраска изделий из металла грунтами, насыщенными высокодисперсным порошкообразным цинком (в готовом покрытии содержится 89–93 % цинка). Метод отличается высокой технологичностью, является самым простым, в настоящее время широко распространен. Очень эффективен для изделий, конструкций, которые нельзя обработать иным способом – закрепленные линии передач, трубы, элементы нефтяной аппаратуры, железнодорожных путей, дорожных ограждений, фурнитуры для мебели и прочие стационарные, неподвижные, труднодоступные объекты. "Холодное" покрытие может прослужить дольше, чем "горячее", в 3–4 раза. Недостатки – относительно низкая стойкость к различным механическим воздействиям и высокие требования к санитарно-гигиеническим условиям работы маляров из-за применения органических растворителей.

Все приведенные методы применяются в промышленных масштабах. Последние 2 можно реализовать самостоятельно с соблюдением необходимых мер безопасности.

3 Гальваническое цинкование в домашних условиях

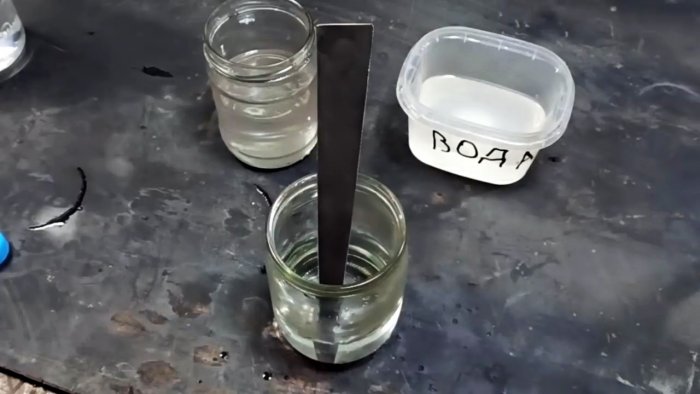

Цинкование в домашних условиях – процедура, требующая большой точности и аккуратности. Источником тока может служить зарядное устройство на 2–6 А, 6–12 В или автомобильный аккумулятор. Для изготовления электролита, теоретически, можно использовать любую соль, способную растворяться в воде. Однако на практике проще сделать раствор соли цинка. Его состав:

- 200 г сернокислого цинка;

- 50 г сернокислого аммония или магния;

- 15 г уксуснокислого натрия;

- 1 л воды.

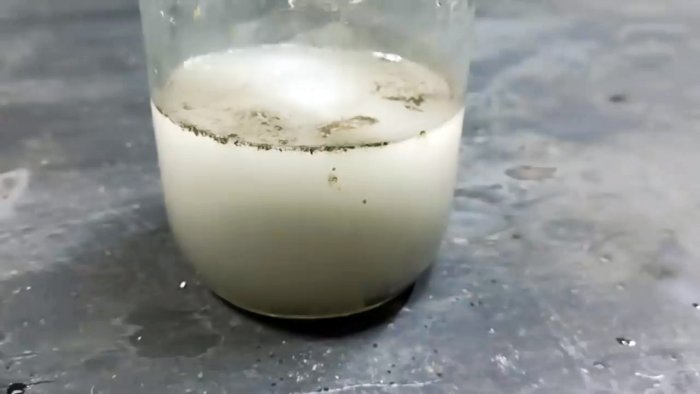

Можно воспользоваться аккумуляторным электролитом (водный раствор серной кислоты), в который необходимо поместить цинк. Когда реакция прекратится, кислота преобразуется в соль, а цинк останется. Если раствор кислоты окажется чрезмерно концентрированным, то на дне появится осадок (кристаллический сульфат цинка). Раствор в этом случае слегка разбавляют водой. Важно помнить, что электролит – опасный яд, с которым следует работать крайне осторожно и в защитной одежде. Помещение, где ведутся работы, должно хорошо проветриваться.

Подбирают посуду из винипласта или стекла. Когда деталь небольшая, то подойдет даже литровая банка. Предусматривают возможность прикрепления на ней изделия и электрода из цинка. Электролит процеживают и заливают в емкость. Деталь, предназначенную для цинкования, необходимо тщательно очистить и обезжирить. Сделать это надо как можно лучше, чтобы цинк лег ровно и прочно. Затем деталь на 2–10 секунд опускают в раствор, после чего сразу промывают под проточной водой. Эту процедуру называют химическим активированием. После этого приступают к анодированию изделия.

Цинковый электрод изготавливают из куска цинка, для чего в нем просверливают отверстие и подвешивают его на медной проволоке. Электрод должен соответствовать следующим требованиям:

- площадь поверхности сопоставима с площадью изделия;

- форма плоская и удобная для размещения в емкости.

Для подключения к источнику питания используют медные провода. Минус подводят к детали, а плюс к цинковому электроду, который "растворится", а на изделии образуется слой цинка. Время обработки – 10–40 минут.

4 Параметры домашнего гальванического цинкования

Самым сложным в работе является подбор режима цинкования. От него зависит качество покрытия детали. На нее либо осядет цинковый порошок, беспрепятственно удаляемый тряпкой, или прочный слой, который долго прослужит.

Факторы, определяющие добротность покрытия:

- Плотность тока – величина силы тока, поделенная на площадь поверхности изделия. Должна быть 0,5–10 А на 1 квадратный дециметр (оптимально 1,5 А/дм 2 ). Регулятором напряжения добиваются не слишком бурного протекания реакции. Если с поверхности изделия пузырьки будут идти чрезмерно активно, то покрытие получится неровным и слабым.

- Температура электролита должна быть комнатной (18–25 °С).

- Плотность электролита – варьируется в широком диапазоне (от нуля и до величины растворимости солей цинка).

- Геометрия изделия – у детали сложной формы, в зависимости от удаления различных ее фрагментов от цинкового электрода, может быть существенная разница в толщине покрытия разных участков (слабое покрытие в углублениях, а на острой кромке образуются наросты).

Исходя из выше описанного, целесообразно расстояние до электрода увеличить, использовать 2 цинковых анода, деталь покрутить, поэкспериментировать. Цинкование возможно проводить в 2 или 3 слоя с сопутствующим удалением образовавшихся наростов.

5 Холодное цинкование своими руками

Холодное цинкование – нанесение покрытия в виде краски. В этой формулировке заложен основной смысл используемого материала – это не краска, содержащая цинк, а именно этот металл в виде краски.

Для холодного цинкования на рынке можно найти большое множество материалов от различных производителей. У многих составов иногда основные характеристики (содержание цинка, к примеру) варьируются в широких пределах. Соответственно, эффективность их применения тоже может меняться. Некоторые составы очень требовательны к качеству подготовки поверхности металла, у других недостаточная сила адгезии с деталью, и они легко отслаиваются, какие-то обладают низкой эластичностью и покрываются паутиной трещин, есть такие, которым нужен фирменный растворитель, для нанесения ряда материалов требуется специальное оборудование, бывают не совместимые с финишными покрытиями.

Все предлагаемые материалы включают два компонента, поставляемых в отдельных упаковках – цинковый порошок и связующий жидкий компонент. Перед применением оба вещества смешивают согласно нормативам, указанным в документах на краску. Пропорции "порошок"-"связующее" бывают от 1:1 до 3:1. Средство наносят при температуре 5–40 °С и влажности воздуха 30–98 %. Во время работ и после их проведения помещение тщательно проветривают. Необходимо использовать средства индивидуальной защиты.

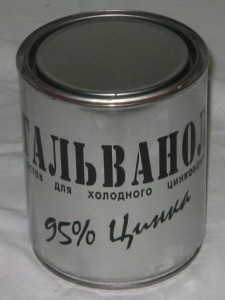

Хорошо зарекомендовал себя российский материал Гальванол, обладающий оптимальными характеристиками:

- содержание мелкодисперсной химически чистой цинковой пудры 96 %;

- быстро сохнет – до нанесения следующего слоя требуется выждать 30 минут;

- можно наносить любым способом (погружением, валиком, кистью, краскопультом и так далее);

- можно окрашивать любыми ЛКМ, возможно нанесение полимерных покрытий;

- допустимо нанесение на ржавчину;

- возможно наносить на влажный металл и при отрицательных (до -35 °С) температурах;

- растворим доступными растворителями (ксилол, сольвент).

Гальванол настолько технологичен и прост в нанесении, что позволяет высокоэффективно защищать чугун, сталь и железо даже в обычных домашних условиях.

6 Основные требования к холодному цинкованию дома

Важная составляющая холодного цинкования металла – жидкий цинк предварительно перемешивают. Из-за большой плотности составы сильно раcслаиваются и непосредственно перед использованием их необходимо тщательно перемешать до получения однородной массы, жидкости. Кроме того, чем качественней подготовлен к нанесению покрытия металл, тем долговечней будет защитный цинковый слой. Поэтому лучше всего произвести механическую зачистку детали с последующим обезжириванием.

Оцинковка, нанесенная на такое изделие в 2 слоя, прослужит минимум 10 лет. Очередной слой делают всего через 30 минут после предыдущего. Перед нанесением финишных покрытий и ЛКМ необходимо выдержать 24 часа (чтобы остатки растворителя полностью улетучились). Холодное цинкование, своими руками проведенное с соблюдением технологии и инструкции по применению состава, по качеству и надежности не уступает фабричному исполнению.

Чтобы надежно защитить стальное изделие от коррозии, его можно покрыть цинком. Его слой намного долговечней краски, к тому же он устойчив к истиранию. Цинковое покрытие можно нанести в домашних условиях, причем по весьма простой технологии.

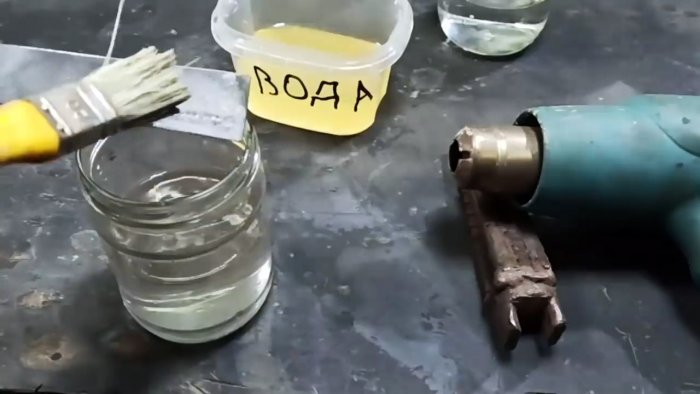

Материалы:

- цинковый лом (старый карбюратор);

- электролит для АКБ;

- кальцинированная сода;

- растворитель.

Процесс нанесения цинкового покрытия

Необходимо подготовить цинковый лом, к примеру, корпус от старого карбюратора, или же купить гранулированный цинк в магазине химреактивов.

Спустя примерно сутки цинк растворится, про что будет свидетельствовать прекращение выделения пузырьков. Полученный мутный раствор нужно профильтровать через воронку с ватой.

Далее подготавливается ванночка с водой и содой. Также потребуется еще одна стеклянная баночка, которую следует заполнить чистым электролитом. Деталь для покрытия цинком шлифуется и протирается растворителем. Затем ее нужно опустить в чистый электролит на 10-20 сек. После этого она окунается в раствор соды и протирается насухо.

Теперь деталь в обработанном месте нужно разогреть до 400-500°С. Это делается монтажным феном или горелкой. Определить степень нагрева можно по цветам побежалости. Нужно греть металл до серого оттенка. Как только он начнет переходить в красновато-коричневый, требуется погрузить деталь в раствор цинка. После этого остатки кислоты смываются водой с содой.

Процесс можно повторить несколько раз, чтобы сделать пару слоев цинка. Только в этом случае сложно определять температуру без пирометра, так как через покрытия цвета побежалости не видно.

Смотрите видео

Читайте также: