Клей для 3d печати своими руками

Добавил пользователь Владимир З. Обновлено: 19.09.2024

Некоторые также советуют для пост-обработки моделей, напечатанных PLA, использовать heat gun – я тоже не рекомендую этот метод, ибо при этом очень легко повредить модель, перегрев и расплавив пластик. К счастью, существуют намного более скоростные и эффективные методы пост-обработки.

Моя "ацетоновая баня"

Обработанные модели на "просушке"

"Финишированные" модели из ABS. "Совушки" - отличный подарок друзьям и знакомым, рекомендую! Модель из PLA, обработанная эпоксидной смолой

Ваза из PETG, финишированная эпоксидкой.

Все разновидности пластиковых нитей (filaments) довольно гигроскопичны, поэтому рекомендуется их хранить в сухом месте, либо пользоваться вакуумными пакетами (самая удобная опция), вот такими, например. Достаточно поместить катушку с filament-ом внутрь такого пакета и откачать воздух прилагаемым насосом.

Кстати, если домашняя 3D печать придется вам по душе, то вскоре вам потребуется дополнительное место для хранения катушек с filament-ами, для этого вполне подойдет старая книжная полка или даже небольшой книжный шкаф (это – если очень увлечетесь). Еще не помешает возле принтера иметь мусорную корзинку, рулон бумажных полотенец, банку с водой и изопропиловый спирт в виде спрея (для очистки печатающих поверхностей).

Мой термочехол из картонной коробки

Вообще, освоить все особенности и настройки Cura будет весьма полезно; помимо официального сайта с отличной помощью, в интернете существует куча руководств и описаний, так, что дело лишь за временем. Но для начала вполне хватит тех небольших сведений, что я изложил выше.

И, в заключении, я бы хотел дать несколько советов из личного опыта:

приготовьтесь к тому, что вам не удастся безупречно напечатать все, что вы хотите – скорее всего, поначалу, сложные модели будут уходить у вас в брак по разным причинам. Это абсолютно нормально, и, как я понял из чтения форумов, свойственно не только новичкам, но иногда даже опытным пользователям. Лишь собственный опыт позволит вам подобрать условия для оптимальной печати, так, что печатайте, не жалея пластика, времени и электроэнергии!

я порекомендую вам начать с печати простых небольших моделей, не требующих печати поддержки (кстати, эти модели могут послужить отличными подарками родственникам, друзьям и знакомым – в частности, вот такая сова проста в печати, но однозначно нравится всем), затем можно перейти к моделям покрупнее и посложнее. А когда совсем освоитесь, и определитесь с наиболее подходящими вам пластиками, можно приступать к печати чего-нибудь особенно сложного, большого и сборного (я пока еще нахожусь на втором этапе).

по окончании печати не торопитесь снимать модель – при нагретом столе это может быть непростой задачей. Дайте столу остынуть, и модель с легкостью снимется сама (ну, или нужно будет приложить небольшое усилие)

На этом я закончу эту вводную в домашнюю 3D печать статью, хотя рассказать еще можно о многом (даже с учетом моего незначительного опыта). Надеюсь, что эта статья была для вас полезна: кого-то, возможно, она подтолкнет к опробованию этого недорогого хобби с достаточно низким "порогом вхождения", кого-то убедит, что это "не его хоби" - в любом случае, думаю, определенная польза есть. Не забывайте также, пожалуйста, поддерживать мои статьи – это сильно мотивирует на написание новых!

Дата-центр ITSOFT — размещение и аренда серверов и стоек в двух дата-центрах в Москве. За последние годы UPTIME 100%. Размещение GPU-ферм и ASIC-майнеров, аренда GPU-серверов, лицензии связи, SSL-сертификаты, администрирование серверов и поддержка сайтов.

Привет всем, народ ну подскажите, как два этих пластика заставить липнуть к столу, пробовал лак, типо таф 3 погоды, клей карандаш на PVP основе, просто сухое стекло, короче всё отваливается. Ставил опыт, достаточно большой для нейлона, примерно печатается около 5-8мм высоту и начинает отходить, а вот РР вообще сразу отваливается.

На Ютубе толкового совета не нашёл, у кого не спрошу, все такую тайну делают, как будто секрет родины продают. Пластик есть, а печатать нельзя, печать на простом стекле, может термоскотч нужен или ещё что?

11 июля 2017 г. Владивосток

3D принтер Picaso приехал с завода готовым к печати. На его стеклянном столике уже была наклеена специальная фирменная адгезивная пленка, предотвращающая отклеивание деталей их ABS пластика в процессе печати. Также в комплекте было несколько запасных листов такой пленки.

Как известно, отклеивание детали (или ее краев и углов) от столика — это одна из главных проблем 3D печати пластиком ABS. Это обусловлено высокой термоусадкой данного материала.

В однажды я почему-то вспомнил, как в те странные времена отсутствия всего мы, радиолюбители, пытались сделать самодельный фольгированный гетинакс для наших печатных плат. Мы брали листовой гетинакс (что такое стеклотекстолит мы тогда еще не знали), медную фольгу, и накелеивали ее на гетинакс самым популярным в то время клеем БФ2. Особенность этого клея — повышенная термостойкость шва. Более того, адгезивные свойства его наоборот усиливались с повышением температуры. Фольгу мы наклеивали так: намазывали клеем поверхность гетинакса, поверхность фольги, высушивали на воздухе минут 20, потом прижимали фольгу к гетинаксу и все это дело проглаживали хорошо прогретым тяжелым советским утюгом.

Фольга держалась неплохо для такой примитивной технологии, печатные платы из такого DIY гетинакса можно даже было перепаивать раза три, пока дорожки не отвалятся. Подозреваю, что в то время на заводах фольгированный гетинакс делали каким-то похожим способом, так как на печатных платах советских телевизоров, сделанных из такого материала, постоянно отрывались медные дорожки. Что меня удивляет сейчас, это то, что в то время легко было найти гетинакс, медную фольгу… Но очень трудно — фольгированный гетинакс.

Итак, я вспомнил про клей БФ-2, про его свойства увеличивать адгезию при нагревании и термостойкость. Это было как раз то, что нужно. Перевернув залежи хлама в своей домашней мастерской, я вытащил на свет Божий бутылочку клея БФ-2 еще советского производства. Как оказалось, десятилетия хранения в темном чулане не сильно повлияли на его свойства. На следующий день я принес клей на работу и мы приступили к экспериментам.

Клей БФ-2 оказался хорош для наших целей еще и тем, что он сделан на спиртовой основе. Спирт не так быстро испаряется, как ацетон. Наносить раствор клея можно (и даже нужно) на уже прогретый стол. Мы растворили клей в чистом спирте в соотношении примерно 1 часть клея на 5 частей спирта, нанесли его на стекло столика Пикасо и попробовали печатать. С тех пор мы печатаем только на клее БФ-2. Бутылочка с раствором и кисточкой внутри навсегда заняла свое место рядом с принтером. Как оказалось, клей этот производится до сих пор и купить его в наше время — не такая уж сложная задача. Конечно, он не так популярен, как в былые времена, но тем не менее. Надеюсь, что с приходом 3D печати в широкие массы, мой метод печати на этом составе поможет производителям этого замечательного клея.

Преимущества этого метода:

Недостатки этого метода:

- Слой клея довольно прочно держится на стекле. Если вы хотите полностью очистить столик от клея, придется соскоблить его острым лезвием от канцелярского ножа (я использую небольшой стальной шпатель с заточенным краем). Можно, впрочем, смыть тем же спиртом. Это несколько дольше, так как засохший на горячем столе клей растворяется медленно. Но растворяется. Только жалко спирт)…

Мой шпатель — скребок для очистки столика от клея

Использование метода:

Вам потребуется небольшое количество клея БФ-2 и чистый этиловый спирт. Если нет этилового, можно использовать изопропиловый. В идеале нужно сделать два раствора. Первый, более концентрированный — для нанесения основного слоя, и второй, сильно разбавленный, для восстановления адгезии перед новой печатью.

Число в названии клея (БФ-2, Бф-6, БФ-19) показывает количество пластификатора в его составе. В качестве пластификатора используется какая-то каучукоподобная гадость, чем ее меньше в составе клея, тем для наших целей лучше. Поэтому не рекомендую использовать клеи с большими цифрами. БФ-2 работает лучше всего

После этого желательно сделать еще один такой комплект, но с более разбавленным клеем, где-то 1:15 — 1:25. Опять же, зависит от свойств вашего конкретного клея, так как сейчас мало кто придерживается стандартов и часто клеи купленные в разных местах слегка отличаются по свойствам. Этот раствор будет использоваться для восстановления адгезивных свойств покрытия столика. Вы конечно можете обойтись и одним раствором, но для восстановления адгезии нет необходимости мазать толстый слой клея, достаточно пройтись очень разбавленным. Это позволит сэкономить клей и не сильно загаживать столик вашего принтера. Вам придется чистить его от клея гораздо реже.

Подготовка столика

Перед нанесением слоя клея стекло столика нужно очень тщательно очистить от каких-то других составов, которые вы раньше использовали для этой цели (ABS-сок, клеящий карандаш, пиво, следы клея от скоча и т.д.). Непосредственно перед нанесением клея хорошо протрите и обезжирьте стекло ацетоном или спиртом.

Включите принтер и прогрейте столик до температуры не ниже 70 градусов. Равномерно нанесите 2-4 слоя первого раствора клея, стараясь делать слои как можно более равномерными. Количество слоев клея зависит от концентрации. При высокой концентрации нужно меньше слоев, но более разбавленным легче нанести ровный слой без наплывов. После этого можно печатать. На горячем столе клей высыхает быстро.

Повторное использование

Советы

Температура стола для печати ABS пластиком этим способом должна быть не ниже 100 градусов. А для первого слоя — лучше 105 — 110 градусов.

Высота стола должна быть тщательно откалибрована. Я использую для калибровки высоты не бумагу для принтеров, как часто рекомендуют, а кусочек газетной, более тонкой бумаги.

Скорость печати первого слоя не должна быть более 20 мм. Сек. Лучше в районе 10-15 мм.сек.

Вы можете посмотреть видео, опубликованное год назад, с которого всё и началось, по ссылке ниже.

3D печать и 3D принтер- Лайфхак. Идеальная печать. Лучший лак для 3D печати- мое изобретение.

ТОП 5 Проблем 3D печати. 3D печать и 3D принтер. Калибровка стола. Секреты печати ABS пластиком. Лайфхаки 3D печати

11 июля 2017 г. Владивосток.

2 comments

Если стекло с клеем положить в теплую воду на 5-7минут, клей поменяет цвет на кофейный. После этого он легко отделяется, как тягучая пленка без инструмента.

Не прилипает модель к столу 3D принтера: Что делать?

Адгезия модели к рабочей поверхности стола 3Д принтера – способы ее повышения

Технология 3D-печати FDM предполагает исполнение ряда условий для получения наилучшего результата печати. Одним из таких необходимых условий является высокий показатель адгезии, то есть надежное закрепление нижнего печатного слоя изделия к рабочей платформе устройства. В том случае, когда первый слой не прилипает надежно к столу, то высока вероятность возникновения таких неприятностей, как деформация изделия. Особенно это актуально ABS-пластика, в отношении выступающих частей изделия и углов.

Перед печатью любой 3D-принтер нуждается в калибровке. При этом будет регулироваться высота печатного слоя по оси Z. Все знают, что от сопла до горячего слоя должен быть промежуток размером около 50-75% от толщины выбранного слоя. Реализовать это весьма просто. Необходимо взять обычный лист формата А4 офисной бумаги. Показатель плотности листа должен составлять 80 мг/м 3 . Сопло должно подходить к столу плотно, но лист должен при этом проходить с небольшим усилием. В таком случае калибровка считается правильной. Для новичков в области 3D-печати также есть видео, иллюстрирующие правильную настройку рабочего стола.

3D-принтеры могут поставляться в зависимости от модели с рабочей платформой из алюминия или стекла. Некоторые 3Д-печатники предпочитают печатать прямо на платформе, не используя при этом никаких допсредств. Но в любом случае есть некоторые правила, которых нужно придерживаться.

Правило №1: гладкая поверхность предварительно перед печатью обязательно должна быть очищена от пыли и обезжирена. Для этого используется изопропиловый спирт. Если этим правилом пренебрегать, то обязательно столкнешься с деформацией первого печатного слоя, а, соответственно, все изделие будет менее качественным.

Правило №2: для улучшения адгезионных характеристик необходимо использовать специальные средства: каптоновая лента, термостойкая лента, термоковрик, раствор ABS-пластика, гаролит, боросиликатное стекло, клей для 3D-печати, PEI-пленка. Выбор достаточно широкий и можно подобрать оптимальный вариант.

Рассмотрим наиболее популярные варианты этих средств подробнее…

Синий скотч для 3Д печати или термостойкая лента

Это один из популярных вариантов для повышения адгезии. Преимуществами этого материала является удобство, дешевизна, легкость нанесения, простота снятия готового изделия. К недостаткам относят одноразовость этого материала, хотя это далеко не всегда так.

Наиболее популярный вариант термостойкой ленты – это синий скотч для 3Д печати. К этой категории можно с натяжкой отнести и малярную ленту.

Способ применения: Перед использованием адгезионного материала обязательно обезжиривают и очищают поверхность платформы. Лента наклеивается встык, чтобы не было никаких дефектов на готовом изделии. Делать оклейку платформы необходимо максимально ровно.

Применимость: Термостойкую ленту рекомендуется использовать для повышения адгезионных характеристик при печати такими филаментами, как PLA, ABS, Nylon, PETG.

Клей для 3D-печати

Данный материал для повышения адгезии представляет собой флакон с прозрачной жидкостью. Материал может использоваться на платформах как из стекла, так и алюминия. Также его можно использовать поверх малярного скотча или каптона.

Достоинствами клея для 3Д-печати являются простота нанесения, дешевизна, совместимость с большинством 3Д печатных материалов.

Способ применения: Клей равномерным слоем наносился на обезжиренную платформу или материал поролоновой губкой.

Применимость: клей для 3Д печати совместим практически со всеми материалами. Рекомендуется использовать его при печати АBS пластиком, ABS+, FLEX, RUBBER, PC, а также PLA и другими материалами.

Раствор ABS

Этот материал для повышения адгезии представляет собой раствор ABS-пластика в ацетоне или этилацетате. Для приготовления такого раствора используется 15-20см пластиковой нити типа ABS и 60-90мл этилацетата. Вязкость раствора должна быть промежуточной между молоком и водой и нельзя, чтобы смесь напоминала собой смолу или пасту. Этот вариант является самым надежным, позволяющим предотвратить деформацию и загибание углов изделия. Но важным будет соблюдение правильности консистенции раствора.

Способ применения: Готовый раствор тонким и равномерным слоем наносится на обезжиренную рабочую платформу.

Применимость: Наиболее эффективным данный адгезионный состав будет в отношении ABS-пластиков, применим он также и к ABS.

Каптоновая лента или каптон

Этот материал во многом напоминает скотч. Каптоновая лента это золотистый полупрозрачный материал с клеевым слоем. Выполнен каптон на базе термостойкого полимера. Благодаря использованию этого материала нижняя часть готового изделия имеет гладкий и даже глянцевый вид.

Способ применения: Аналогичен синему скотчу – необходимо максимально ровно и встык оклеить рабочую платформу, предварительно ее обезжирив.

Применимость: Рекомендуется использовать каптоновую ленту при работе со следующими типами пластиков: АBS, PLA

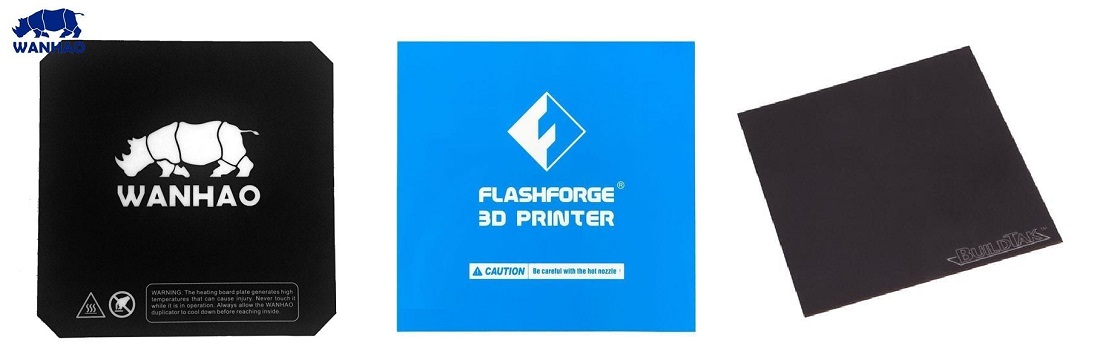

Термоковрик

Данный материал для повышения адгезии является одним из самых популярных. Его достоинством является многоразовость и универсальность. Применение термоковрика позволяет добиться максимальной адгезивности печатного изделия, а также обеспечить защиту самой рабочей платформы, ее поверхности от царапин и прочих повреждений. Термоковрик представляет собой лист из полимера. Он может быть на магнитной базе или клейкой основе.

Способ применения: Если коврик имеет клеевую основу, то перед его нанесением платформа обязательно обезжиривается. С коврика снимается защитная пленка, и он равномерно приклеивается к платформе. Для улучшения приклеивания можно предварительно нагреть платформу примерно дл 50 градусов. Калибровка платформы осуществляется после приклеивания термоковрика.

Применимость: Термоковрики универсальны, то есть совместимы со всеми видами филаментов.

Гаролит

Гаролит, который также встречается под наименованием LE-лист, представляет собой покрытие на основе стекловолокна или эпоксидной смолы. Разновидностей гаролита существует несколько.

Способ применения: Лист наносится на печатную платформу.

Применимость: Гаролит – это не универсальный материал. Его основное назначение – печать нейлоновой нитью, то есть он используется для достижения максимальной адгезии с Nylon-пластиком. Иногда возможно добавление клея для усиления адгезии, хотя этого обычно совершенно не требуется.

PEI-пленка

При печати на 3Д принтерах, оснащенной подогреваемой платформой часто используется PEI-пленка. Это материал выполненный из полиэфиримида. По поводу использования данного адгезионного материала существует много разногласий среди пользователей. Некоторые утверждают, что с нее сложно удалить готовое изделие. Другие рекомендуют использовать для улучшения адгезии еще и клей. Но пленка обеспечивает хорошую защиту от повреждений поверхности платформы.

Способ применения: Кленка закрепляется на платформе посредством биндеров для бумаги (простых зажимов).

Применимость: Пленки PEI довольно универсальны. Их можно использовать с такими филаментами, как ABS, PLA и т.д.

Читайте также: