Чпу станок по алюминию своими руками

Добавил пользователь Morpheus Обновлено: 18.09.2024

Существует множество причин, по которым разработать и создать ЧПУ станок своими руками, однако успех вовсе не гарантирован, если подойти к вопросу недостаточно ответственно.

Принципы проектирования портальных станков достаточно бесхитростны, однако на самом деле, конечно же, существует множество подводных камней и неочевидных на первый взгляд нюансов, которые могут разом лишить Вас энтузиазма. Данное руководство призвано вооружить вас минимумом необходимых знаний перед тем, чтобы Вы могли сэкономить ваши время и деньги. Описываемые вещи в основном относятся к ЧПУ-роутерам хоббийного класса, однако подавляющее большинство информации справедливо и для любых других систем линейного перемещения с числовым программным управлением. Изложенные принципы позволят применить их впоследствии, скажем, при проектировании плазмореза, лазерного станка или даже покрасочного робота. Однако, здесь изложены именно принципы, и нет конкретных рецептов - придется вырабатывать их самим В конце концов, это же Ваш станок.

Этап 1. Выбираем характеристики станка

Перед началом постройки необходимо прежде всего определиться с тем, что же вы хотите получить в конце концов. Для начала вам стоит ознакомиться с обзором конструктивных частей портальных станков с ЧПУ и их видами, а затем попробовать определить необходимые технические характеристики вашего будущего станка. Постановка задачи - это существенный этап, и ему посвящена отдельная статья.

Этап 2. Тип компоновки

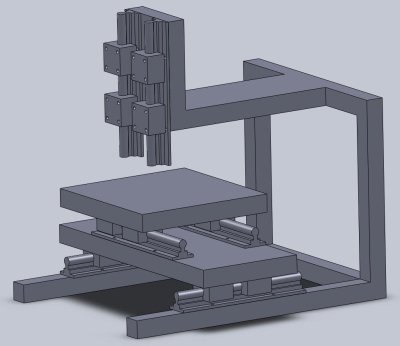

Все настольные станки с ЧПУ, исходя из компоновки, можно условно поделить на 2 класса:

- Станки с подвижным порталом

- Станки с подвижным рабочим столом

Станки с подвижным рабочим столом

Станки этого типа составляют заметное меньшинство в семействе роутеров с ЧПУ - причиной является в основном то, что рабочее поле у таких станков существенно меньше, чем у такого же размеров станка с подвижным порталом. Однако, станки с подвижным столом имеют ряд собственных преимуществ. Станки с подвижным столом обычно малоформатные - небольшой размер станка позволяет получить от преимуществ такой компоновки максимальную отдачу.

Первое преимущество заключается в том, что на таком станке намного проще сделать тяжелый и жесткий портал, который сможет принять на себя гораздо большую нагрузку фрезерования и тяжелый шпиндель - неподвижный портал может быть сколь угодно тяжелым, и вам не надо заботиться о том, как его потом перемещать, тогда как при подвижном портале Вам постоянно надо держать в уме вес портала, чтобы соотносить его с мощностью двигателей, нагрузочной способностью направляющих во избежание их прогиба, и как следствие - потери точности.

Конструкция осей Y и X при этом мало зависит от того, движется ли портал или рабочий стол.

Отсюда вывод - компоновка с подвижным столом подойдет тогда, когда нужен небольшой станок, с малым рабочим полем и жестким порталом

Подвижный портал

Станки с подвижным порталом - это подавляющее большинство всех ЧПУ роутеров. По сути станок ничем не отличается от предыдущего варианта, кроме того, что по оси Ч перемещается не стол, а сам портал целиком. Такая структура снимает ограничения на размер, и теортетически станок может быть любого размера. Однако, все усложняется тем, что зачастую весьма непросто спроектировать такой портал, который с одной стороны, был бы достаточно легким для перемещения с заданными ускорениями, а с другой - был бы достаточно жестким, чтобы не поддаваться под нагрузками. Однако, подвижный портал - более гибкое и универсальное решение, поэтому если вы строите станок с полем обработки больше, чем формат А4, скорее всего Вам лучше выбрать структуру с подвижным порталом.

Этап 3. Размер рабочего поля

Рабочее поле - пространство, заключенное между крайними положениями режущего инструмента по всем трем осям. Размер рабочего поля - крайне важно, определив его единожды, вы не сможете изменить его потом, разве что построив новый станок.

Естественно, каждый станкостроитель хочет сделать станок с рабочим полем как можно большим. Однако, ограничения не заставят себя долго ждать - и первыми напомнят о себе масса и жесткость станка. Для удержания их в нужных пределах вам потребуются средства - расходы на направляющие и передачи, словом, весь бюджет растет в геометрической прогрессии вместе с размером поля. Поэтому для начала надо определиться с максимальным размером заготовок, которые будут обрабатываться на этом станке. Затем стоит оценить примерно, какие линейные направляющие вы сможете себе позволить с изначальным бюджетом, и провести повторную проверку - смогут ли эти направляющие обеспечивать необходимую точность и жесткость(если они являются частью несущей конструкции, как валы) - возможно, по результатам второй проверки вам придется уменьшить рабочее поле станка. Проверку вы можете выполнить, смоделировав нагрузку в САПР типа Solidworks, КОМПАС, Autodesk Inventor и т.п. При составлении динамической модели для просчета обязательно надо учитывать вид и свойства материалов, которые будут обрабатываться.

Этап 4. Размер станка с ЧПУ

Конечно, чем станок больше, тем больше он предоставляет возможностей, однако, всегда есть сдерживающий фактор - место в мастерской. Оно, к сожалению, ограничено. Поэтому, если у вас нет запасных гектар производственных площадей, Вам стоит уделить некоторое внимание компоновке станка, чтобы его общие размеры в трех измерениях были минимальны, а размер рабочего поля при этом - максимальным. Недостижимым идеалом является случай, когда рабочее поле равно размеру станка.

Этап 5. Точность

Мы уже упоминали их в начале, при выборе характеристик станка. Однако, их важность настолько велика, что мы повторим здесь основные моменты. Точность, наряду с повторяемостью - ключевая характеристика станка с ЧПУ. Важно различать эти два понятия - повторяемость показывает, насколько сильно ошибка размера плавает относительно среднего значения, тогда как точность показывает, насколько размер плавает относительно заданного значения. Точность и повторяемость часто упоминаются без указания, к чему они относятся - к координатам осей после позиционирования или к размерам обработанных деталей. Здесь и далее мы всегда будем иметь виду второе.

Точность станка с ЧПУ - тема настолько обширная, что невозможно о ней рассказать даже вкратце в рамках данного руководства. Скажем только, что ориентироваться стоит на точность в 0.1-0.2 мм для станка с полем около 0.5-1 кв. м: меньшие значения(0.05 мм и меньше) обычно удел станков профессиональных и получить такие значения без значительного опыта невозможно. Также, надо учитывать, что с ростом рабочего поля точность падает, и если есть необходимость увеличить рабочее поле, Вам придется смириться либо с падением точности обработки, либо с резким увеличением бюджета.

Этап 6. Из чего делать станок с ЧПУ

Портальный станок с ЧПУ может быть сделан из огромного спектра материалов. Несмотря на то, что промышленные станки делаются из стали и чугуна, существуют самодельные станки из оргстекла, алюминия, фанеры, полимерных материалов. Материал станины определяется 4 факторами - материалами, которые будут обрабатываться, бюджетом, доступными материалами для постройки и доступными вам средствами обработки. Влияние первого фактора вполне естественно - некоторые материалы, такие как камень, сталь, цветные металлы - требуют особой жесткости станины, и делать для них станок из фанеры или пластика не очень хорошая идея, и стоит рассмотреть чугун или полимергранит. Остальные три фактора всегда связаны, и тут тоже нет сложностй: не каждому доступен шлифовальный станок для выравнивания стальной станины под направляющие, не всегда есть возможность заказать фрезерованные детали станины из Д16Т, а заливка полимергранитом может оказаться дороже, если у вас под боком литейных цех, где вам отольют чугунную станину. На самом деле, нет каких-то универсальных рекомендаций по выбору материала, исходить надо из реальных возможностей. Немало станков из оргстекла показывают лучшую точность, чем станки из алюминия, сделанные без должного навыка и кое-как отфрезерованных деталей, потому что в процессе постройки не удалось найти нормальный фрезерный станок. Перед началом постройки составьте список доступных материалов и средств обработки, и проверьте, достаточно ли их для выполнения всех операций при производстве деталей для станка. Не беритесь за работу, прежде чем дважды не проверите этот список - одна изготовленная "на коленке" деталь, которая должна быть изготовлена на заводском оборудовании, может свести качество вашего станка к нулю. Возможно, придется сделать сперва станок попроще, чтобы потом на нем изготовить детали для будущего, улучшенного, станка.

Этап 7. Бюджет - сколько стоит сделать станок с ЧПУ своими руками?

Неоднократно уже упомянутый фактор. При постройке станка для собственных нужд он зачастую же и основной. Смету расходов надо постараться составить заранее, не оставляя белых пятен ни на что - ни на материалы, ни на обработку на стороне. И всегда прибавляйте 30-60% сверху - непредвиденные расходы будут всегда.

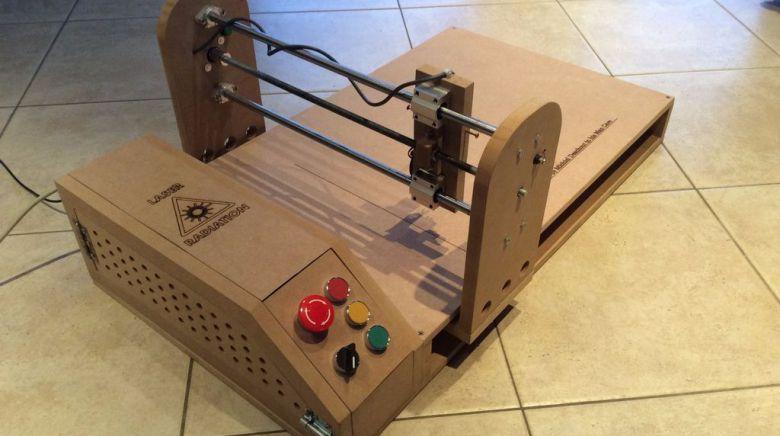

CNC3018 - весьма популярный формат домашнего чпу-фрезера. На алиэкспресс можно найти множество предложений с готовыми станками или наборами для сборки.

Стоковые варианты мне показались слишком хлипкими и я решил изготовить такой станок самостоятельно, только сделать ему более жёсткую конструкцию, чтобы можно было резать не только пенопласт и печатные платы, но так же алюминий и латунь.

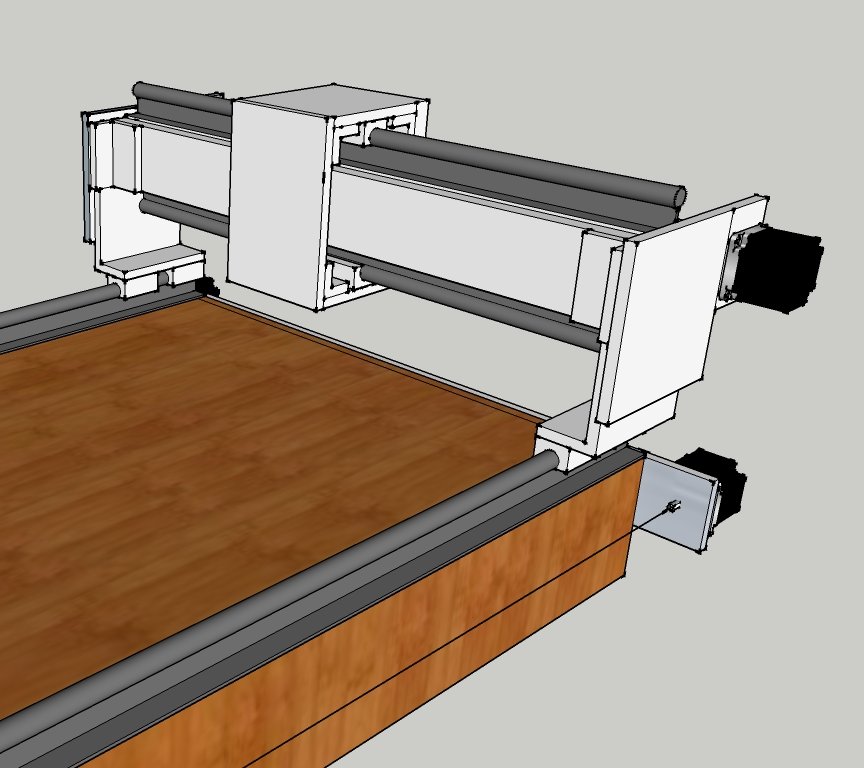

Чем мой CNC3018 отличается от стоковых

- Значительно жёстче рама - я использовал профиль 30х60 (вместо профиля 20х20)

- ось У - на рельсах SBR12

- оси X и Z - на профильных рельсах HGR-15

- Ходовой винт по оси X - SFU1204

- Шаговые моторы 17HS19-2004S1

- шпиндель 400 Вт

- Раздельное питание шпинделя и шаговых моторов (шпиндель - 48 В, для шаговых моторов - 24 В)

- блоки питания, драйвера шаговых двигателей и плата управления вынесены в отдельный корпус, тем самым защищены от вибрации

Рама состоит из 8 отрезков алюминиевых станочных профилей 30х60.

a = 360 мм (4шт)

b = 330 мм (2шт)

c = 230 мм (2шт)

Направляющие

Идеально было бы все три оси сделать на профильных рельсах типа "Хивин". Но это, как мне показалось, неоправданно дорого.

Они хоть и висят в воздухе, но жёсткость у них достаточная, поэтому я не стал под них ещё дополнительно профиль устанавливать.

Ось X - сразу сделал на рельсах с каретками HGH15CA . Причём я решил, что трёх кареток будет достаточно - две на нижней направляющей, и одна на верхней.

Ось Z изначально делал на круглых цилиндрических направляющих 8мм. Но это оказалось ошибкой - линейные подшипники люфтили, когда шпиндель был на середине оси - была жуткая вибрация при обработке даже фанеры. Поэтому Z сразу переделал на рельсы HGR15 - и стало идеально.

Ходовые винты

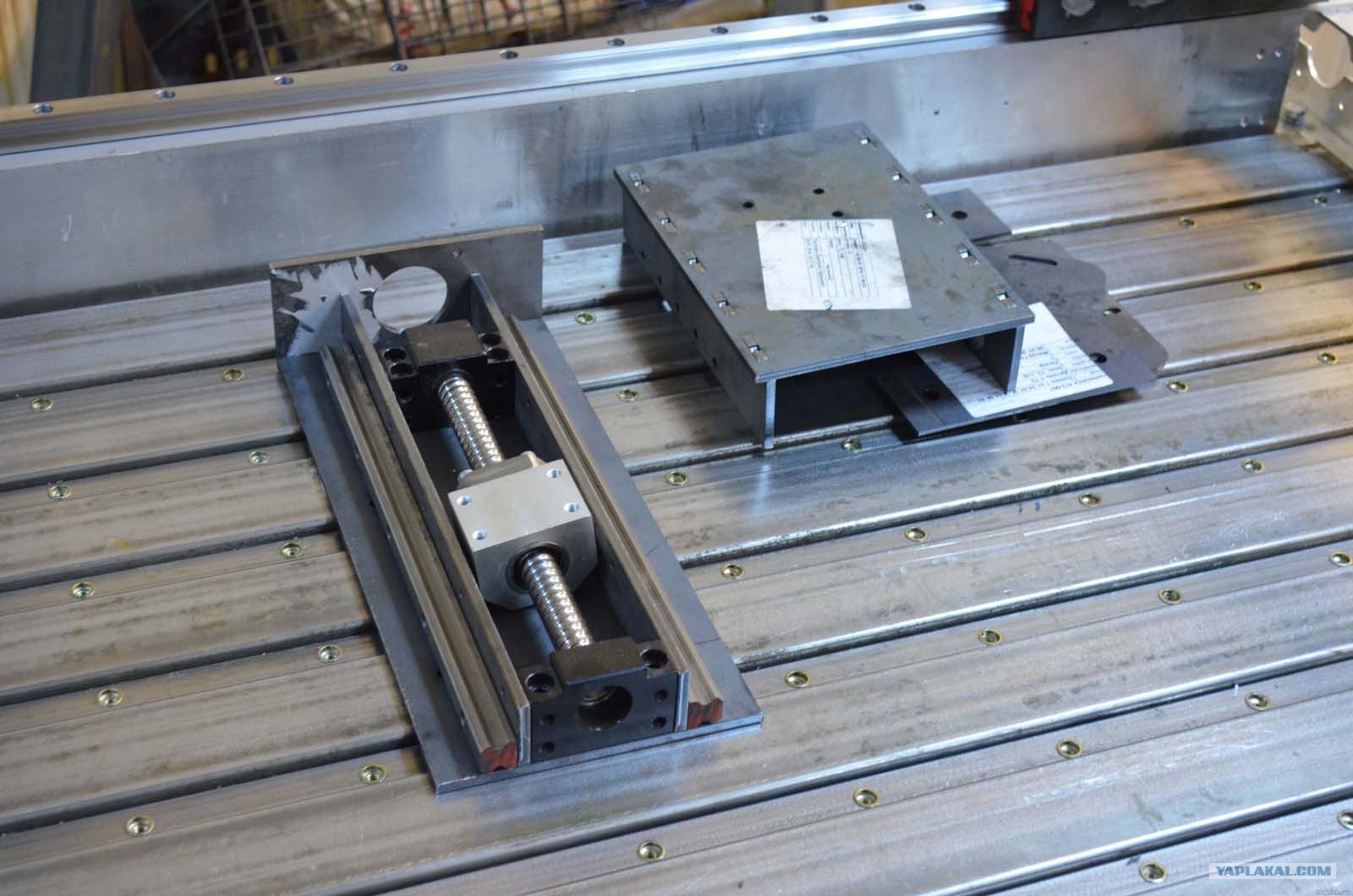

по оси X я заморочился на ШВП SFU1204 .

На остальных осях - обычный трапецевидный винт с латунной гайкой которая из двух частей с пружинокой между ними.

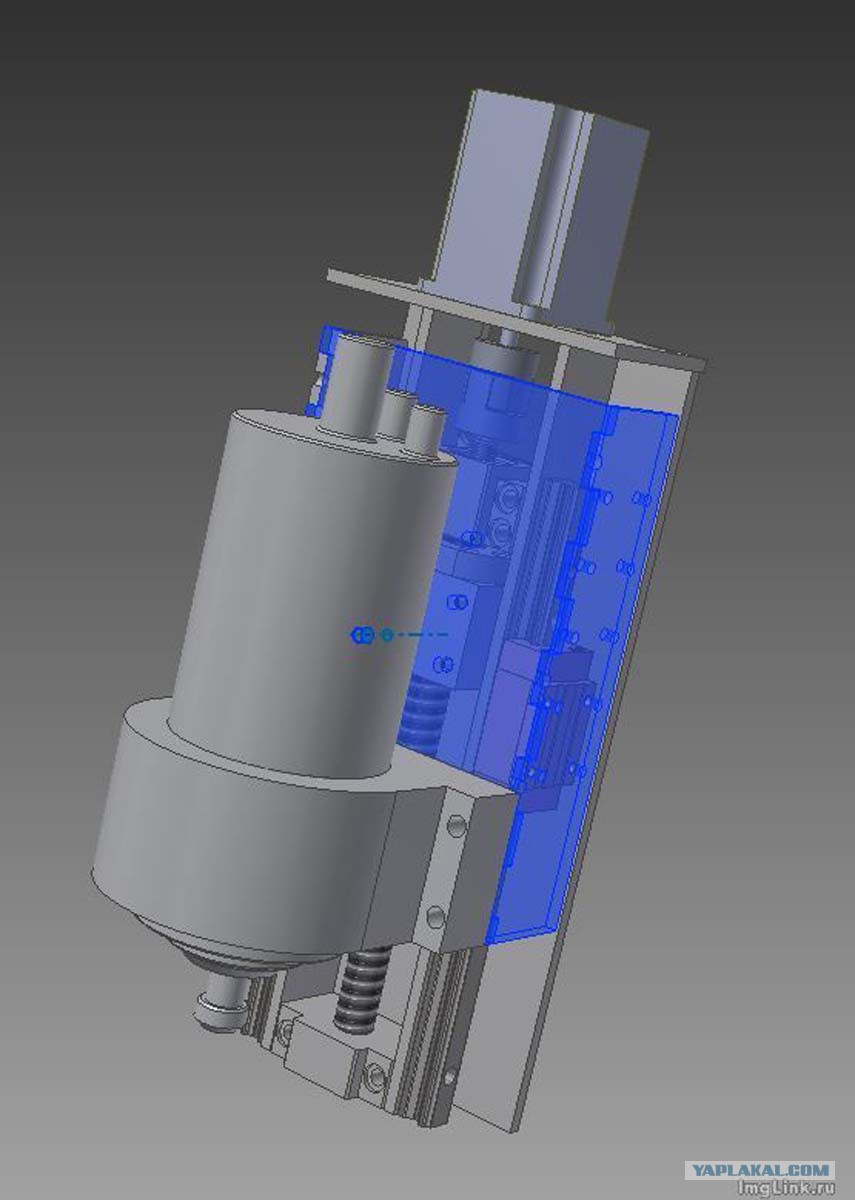

Каретки оси X и Z

А так же ещё одну детальку изготовил из алюминиевой плиты толщиной 10 мм. Покупал в питерском магазине деталей для чпу.

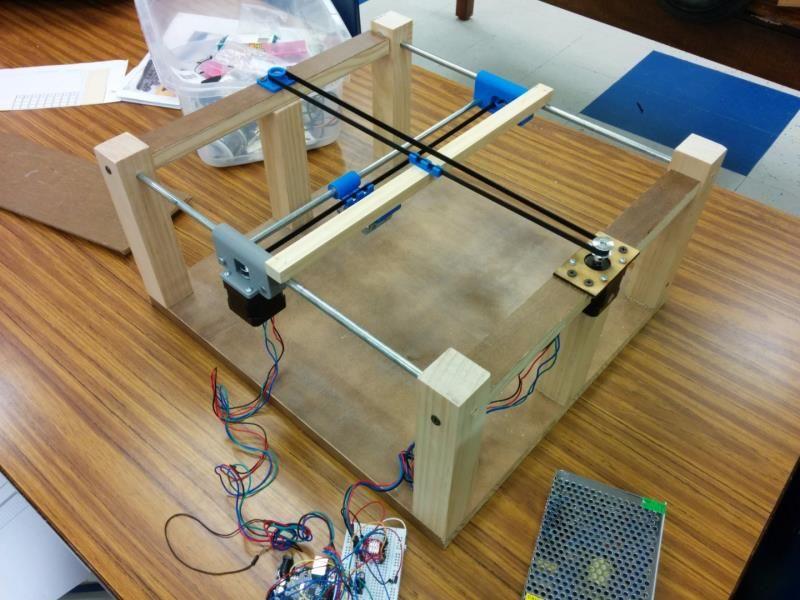

Всем доброго времени суток. После создания темы про поворотную ось для ЧПУ-фрезера, было много комментариев с просьбой рассказать о создании самого станка. К сожалению фоток этого процесса у меня не много, поэтому будет немного скомкано, но попробую описать процесс с тем, что есть.

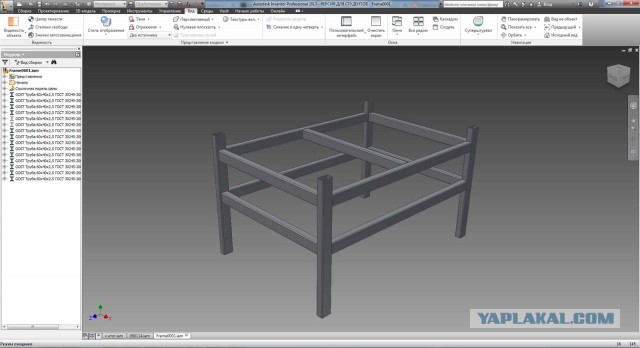

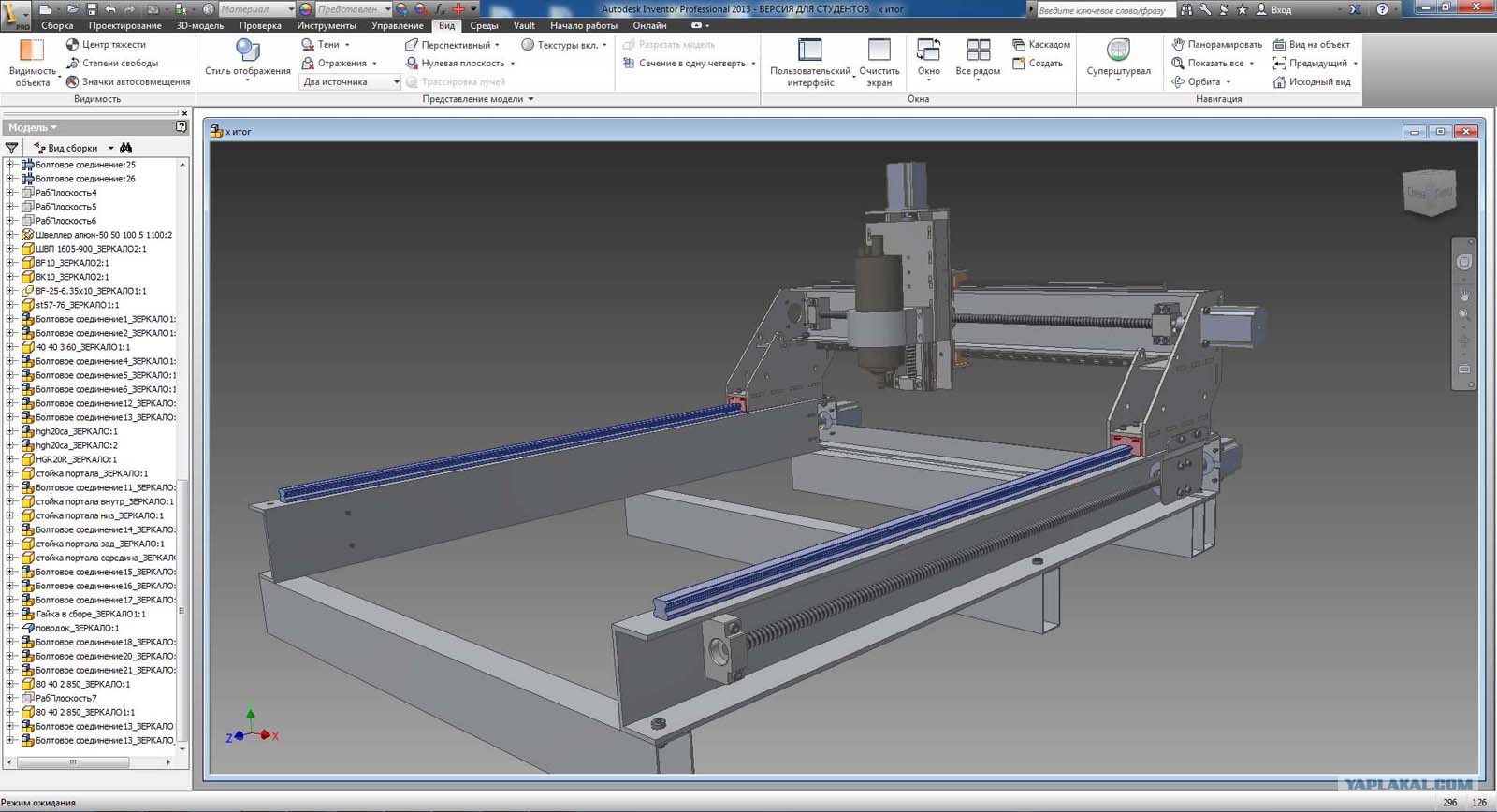

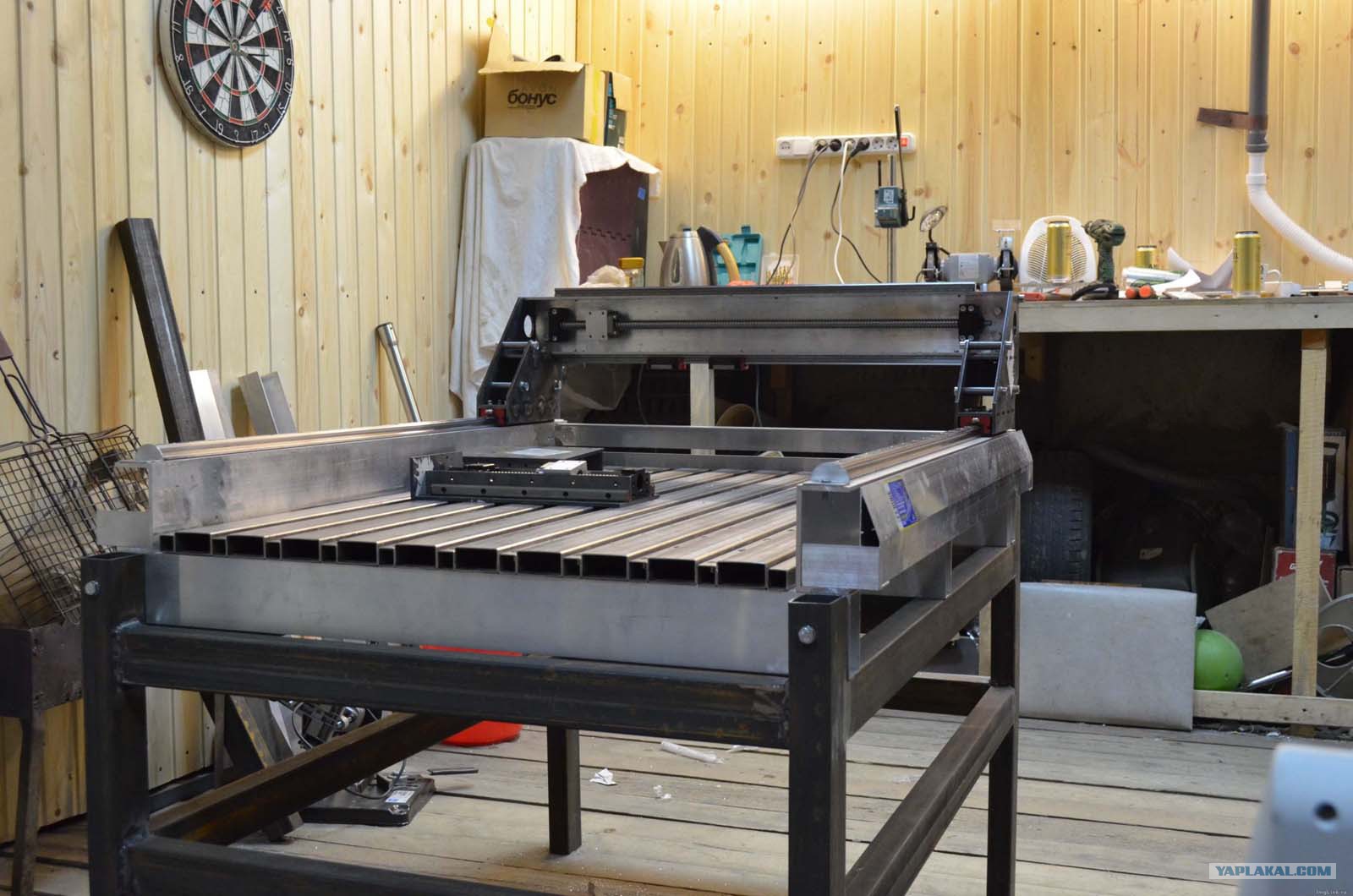

Для начала открываем Inventor от Autodesk (с Солидом и Компасом отношения у меня как-то не сложились) и проектируем раму будущего станка из металлических труб прямоугольного сечения 60х40х2,5 мм. Можно, конечно и без проекта, но мне так больше нравится.

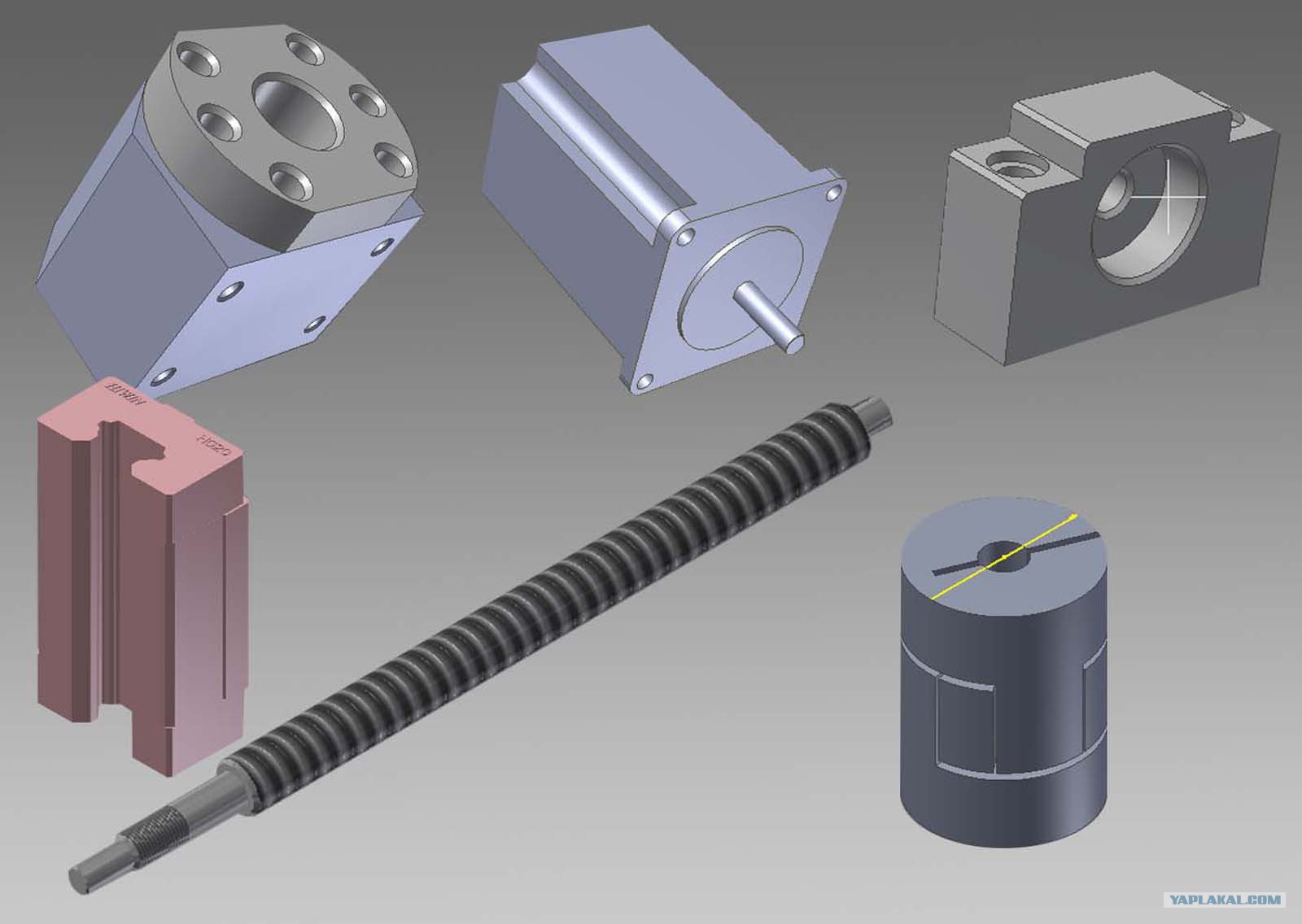

2. Далее определяемся с комплектующими. Для себя, я, остановился на таком списке:

- профильные рельсы и каретки HIVIN (для X – 20мм; для Y и Z – 15 мм)

- ходовые винты ШВП (шарико-винтовая передача) 2005, т.е. за 1 оборот винта гайка сдвигается на 5 мм

- подшипниковые опоры ШВП

- шаговые двигатели (2- на ось X и по одному на Y и Z)

Далее скачиваем с сайта продавца 3d модели выбранных комплектующих. Если нет 3d моделей, качаем тех. документацию и рисуем 3d своими силами.

3. В Inventor делаем сборки деталей

4. Здесь уже полностью нарисованный и просчитанный станок

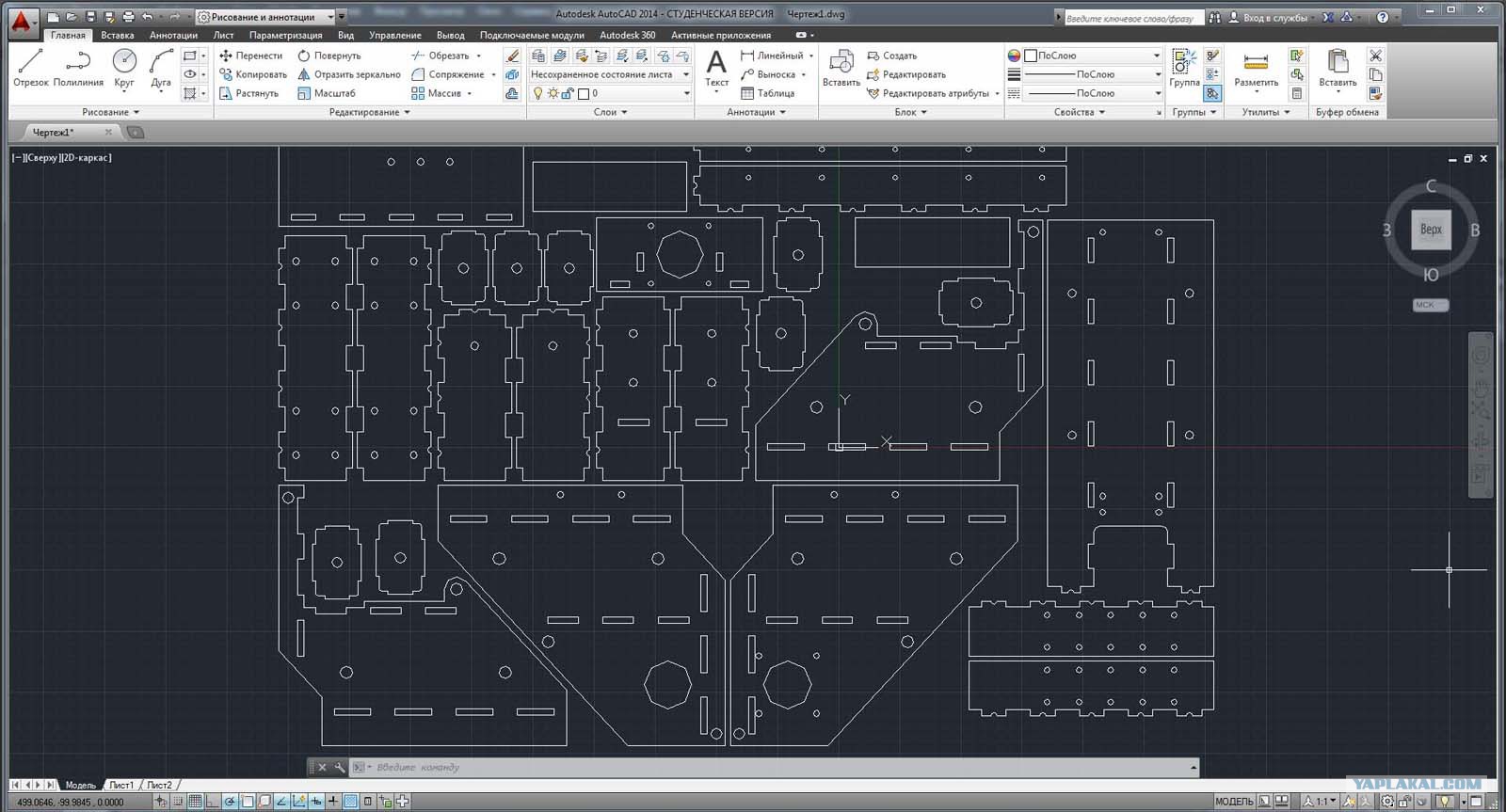

5. На этом этапе заказываем комплектующие с доставкой EMS до двери, кроме этого готовим файл DXF с раскроем для лазерной резки и отправляем его на производство. К сожалению сейчас уже не вспомню куда заказывал, вроде в Питерскую контору.

6. Пока ждем заказ, закупаем алюминиевый профиль. Покупаем трубы прямоугольного сечения 60х40х2,5 мм режем по размерам и свариваем раму.

7. Здесь комплектующие уже пришли и будущий станок уже немного подсобран…

9. Тем временем приходят детали из лазерной резки

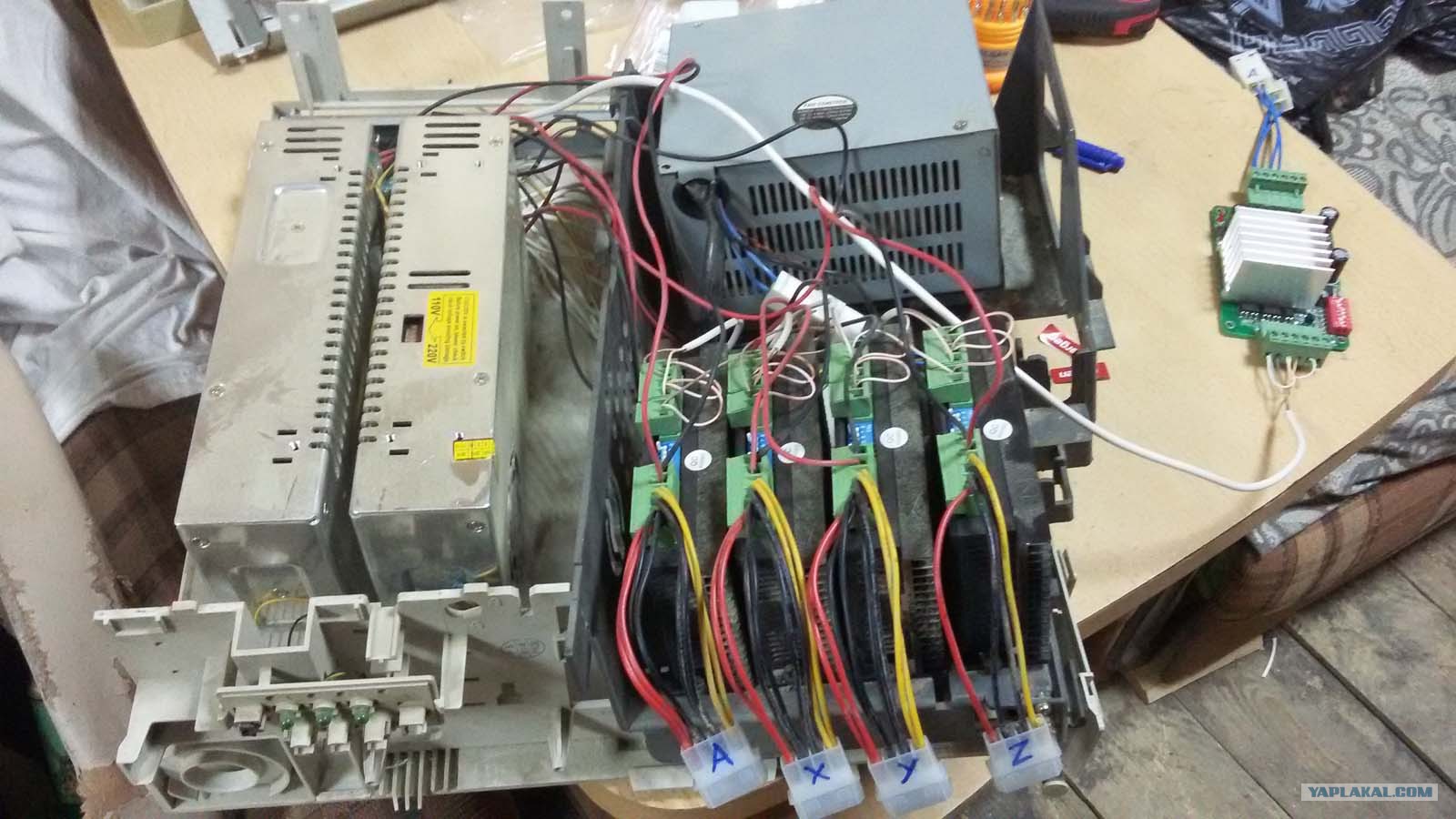

12. Дольше всего пришлось ждать электронику с Ebay. Приехал такой комплект…

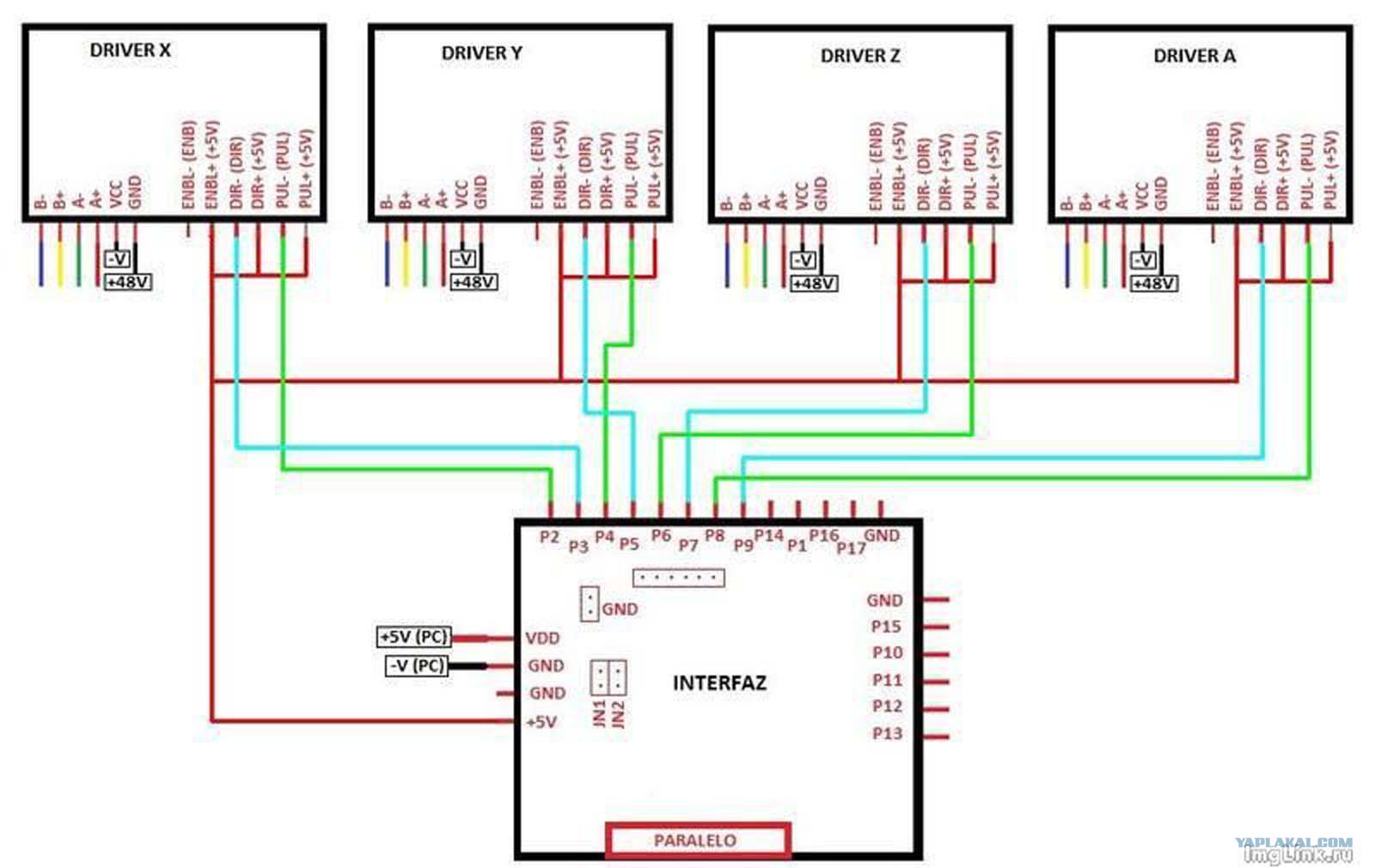

14. Схема подключения…

18. Ну и некоторые изделия

22. А это с помощью поворотной оси

Недавно собирал примерно такой же, с условием цен на Али, 58 000. Работу свою не считал, резку и сварку.

Можно с Комплектом шаговиков подешевле сделать. ТС наверно 34 НЕву брал

у меня на работе ЧПУ только токарный 1200 000

вот такой

Roman08

держи за прямые руки и светлую голову!

Черт! Опять из серии "как нарисовать сову".

Автор! Да собери ты коплект чертежей, подробных схем, напищи более-менее понятную инструкцию, и продавай!

Даже здесь, на ЯПе, я уверен, пойдет на "ура"!

А яп за спасибо взял.

Ибо бедный я как мышь. Но руки чешутся.

Автор, расскажи более подробно а? Пожалуйста.

МОдели, пощности шаговиков, размеры, диаметры, габариты, наименования, производители. Места где покупал. Что покупал и сколько.

Ps. Вместо шпинделя - ручной фрезер?

Я тож делал, ток по другому - фрезеровали мне детали на заводе из плит Д16.

Портал под 4 ось задран.

Фото старое, сейчас станок разобран - будет ставится пром.шпиндель на 2.2кВт с жидкостным охлаждением.

Вообще блин проблема с помещением, уже три места сменил, ни как пристанище постоянное не найду , а еще руки чешутся запилить лазерный резак и плазменный под стандартный лист, для мегарукожопства хоца

Сам станок не делал, но на таком работал.

На нардах внутри рисунок алмазным бором делал.

Получалось, как выжигателем. У шпинделя 15000об.

Нет, глюков не замечено.

Да, в нем, но сейчас аркам не использую

Сейчас либо RhinoCam либо VisualMill (по сути одно и тоже, только VisualMill работает самостоятельно, RhinoCam - плагин для Rhinoceros)

Держи зелени) Раб0тал в рекламе) купили нам п0 тем деньгам за мульён п0д лист 2х3,5 0хрененная штука)))

Судя по отсутсвию ответа. Аффтар не хочет за так, более детально нарисовать сову. Ну ок. Хозяин барин.

Круто всё получилось ящитаю.

Неужели в гугле и на ютьюбе забанили?!

Сеть ломится от этой инфы.

Производители незнают кому впарить драйвера и шаговики.

И сотни контор хотят оказать вам услуги по резке любых материалов для станка.

А пираты любезно предоставляют почти любой софт.

Что вам еще надо?!

ой да ладно тебе .. это же высший пилотаж рукожопства, ко мне мальчик давеча на работу устраивался вот он рукожоп 99lvl. ни розетку прикрутить ни прокладку поменять в сраном фитинге . на разводник смотрит как на неведомую ебаную хуйню, циркулярку с болгаркой обходит по широкой дуге метра так 3 (невключенные, от включенных сьебывает) . как мужик в доме ну полный ноль в смысле тот который по кельвину. со сраным монтажным пистолетом (для герметиков который) разбирался 10 минут как открыть-закрыть ( мы втроем с сурьезными лицами смортрели затаив дыхание, даже не хихикнул никто) об устройстве ЛЮБЫХ бытовых вещей не имеет ни малейшего представления, о том как работает электричество "СЛЫШАЛ НО НЕ ПОМНИТ" потому что "МНЕ ЭТО НЕИНТЕРЕСНО", а теперь тадам . нет не так ТАДАДАДАДАММММММ 28. лет единственный сын у мамы, трезвенник, истово верующий.

пока оставили чиста поржать пацаны решили попробовать себя в педагогике, если за месяц сдвигов не будет выгоню к ебеням.

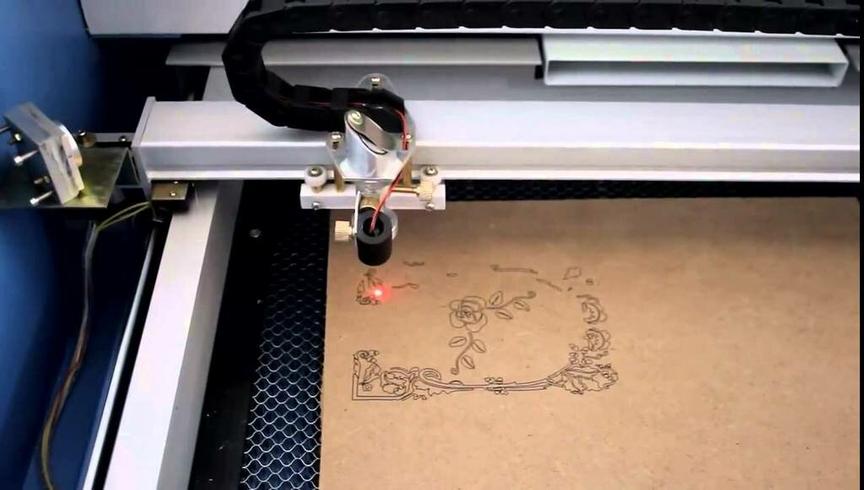

Каждое лазерное устройство с ЧПУ хорошо справляется со своей задачей. Применяя, к примеру, лазерный агрегат, можно забыть о ручной резке. Выполнить такое устройство своими руками несложно — это как собрать конструктор из разных элементов.

Что такое станок для лазерной резки с ЧПУ?

Станок для лазерной резки имеет подъемный стол, предназначенный для крепления и движения заготовки относительно луча. Движение может быть линейное около вертикальной оси координат.

Справка : станок имеет разную мощность грузоподъемности, площадь и может двигаться с помощью механического или электрического приводов.

Что нужно, чтобы собрать станок с ЧПУ для лазерной резки самостоятельно?

Для самостоятельной сборки лазерного станка следует позаботиться о наличии важных инструментов, тандем которых позволит получить от изделия качественную работу.

Для резки металла

Основной элемент — лазер пишущего дисковода для ПК, который имеет высокую скорость записи. Также понадобятся:

- фонарик;

- указка лазерная;

- паяльник;

- слесарные принадлежности.

Если необходим более мощный инструмент, то нужны дополнительные части для производства драйвера:

- резисторы 2–5 Ом;

- конденсаторы (100 пФ и 100 мФ);

- фонарик на светодиодах;

- мультиметр.

Большую мощность можно получить, если применить купленный в магазине лазерный диод мощностью 60 Вт.

Изделие для лазерной резки металла, изготовленное самостоятельно, лучше всего установить на раму, для контроля применить ПК, который оснащен программой. Поэтому помимо лазера необходимы:

- корпус;

- электромоторы;

- транзисторы и платы;

- регулятор;

- шкивы и зубчатые ремни;

- листовая сталь для производства кронштейнов;

- гайки, стяжки, шарикоподшипники;

- контроллер и выключатели;

- стержни металлические и доски.

Для резки фанеры

Чтобы сделать станок для резки фанеры , потребуются следующие элементы:

- МДФ, ДСП или фанера;

- направляющие части — стержни из металла размером 12 мм;

- держатели;

- подшипники и втулки скольжения;

- шаговые двигатели;

- ходовые гайки и винты;

- контроллер;

- блок питания контроллера;

- муфта;

- провода и кабели;

- шкивы;

- выключатели;

- компьютер.

Для резки дерева

За основу устройств по дереву необходимо взять твердые породы дерева, сталь, алюминий. Для качественной работы комплекса нужна разработка суппортов. В момент их движения недопустимы движения, так как это вызовет неточное фрезерование. Также для сборки станка для резки дерева потребуются следующие комплектующие:

- направляющие из стали, хорошо отшлифованные;

- суппортный механизм из текстолита;

- шаговые моторы, лучше использовать образцы 24 В и 5 А;

- блок фиксации рабочего органа, конфигурация которого зависит от имеющегося в наличии инструмента.

Как сделать станок лазерной резки с ЧПУ своими руками?

Собранное своими руками устройство с ЧПУ дает повод для гордости мастеру и позволяет подробно разобраться в филигранной обработке материалов.

Для резки металла

Первый шаг для изготовления лазерного станка для резки металла — разборка дисковода для извлечения из него лампочки. Она находится в каретке и закреплена. Крепления необходимо распаять паяльником.

Справка : в процессе работы не нужно подвергать лампочку сильным механическим действиям, которые могут повредить ее.

Прежде чем собирать станок, нужно определиться, от чего именно он будет питаться, куда будет смонтирован светодиод и как распределить ток.

Справка : для диода необходим более мощный ток, чем для частей указки.

- Необходимо аккуратно разобрать указку и заменить диод лампочкой, которую вы вытащили из дисковода. Для крепления лучше всего применить клей.

- Мощности указки может не хватить, поэтому ее увеличивают батарейками для фонарика. Для этого нижние элементы фонарика совмещают с той частью указки, в которой находится лампочка. Из фонарика убирают стекло и подсоединяют лампочку.

- При самостоятельном выполнении устройства около лампочки накручивается алюминиевая проволока. Части резистора присоединяют к батарейкам по схеме. Тут нужна точность и соблюдение полярности.

- Корпусом для такого станка служит фонарик из металла. После монтажа корпуса из дерева устанавливают стержни.

- Для установки электромоторов нужны кронштейны из листовой стали, которые согнуты под прямым углом.

- Кронштейны также следует сделать и для закрепления привода, только листы согнуть буквой П. Ремни с основанием соединяют саморезами.

Для резки фанеры

Самостоятельная сборка устройства для резки фанеры происходит в следующем порядке:

- Раскрой и производство основания. Лучше всего для него использовать фанеру толщиной двенадцать миллиметров.

- Крепление на данном основании неподвижных стенок и просверливание отверстий для установки направляющих стержней.

- Установка направляющих по оси Y. На них заранее нанизывают опоры скольжения для боковых элементов каркаса.

- Выполнение боковых подвижных стенок. В них нужно просверлить отверстия для направляющих по оси Х и установить их на стенках.

- Крепление стенок на опорах.

- Сборка рабочей головки устройства.

- Установка электрической части. В нее входит подведение электропитания, монтаж выключателей, кнопок пуска и аварийная остановка.

- Установка электроники и подключение контроллера.

- После проверки всех частей можно начинать работу на самодельном станке.

Для резки дерева

Последовательность действий для изготовления аппарата для резки дерева следующая:

- Монтаж осей суппортного элемента и их фиксация по краям машины.

- Притирание суппортов. Нужно двигать их по направляющим до тех пор, пока движение не станет плавным.

- Затяжка винтов для фиксации суппортного станка.

- Крепление элементов на основу рабочего механизма.

- Монтаж муфт и ходовых винтов.

- Установка моторов. Они крепятся к болтам муфт.

Электронные элементы находятся в автономном шкафу для обеспечения минимума сбоев при работе устройства. Плоскость для монтажа рабочей машины должна быть без перепадов, так как в конструкции не предусмотрены винты регулировки уровней. После завершения всего вышеперечисленного можно смело переходить к работе станка.

Чертежи лазерных плоттеров с ЧПУ своими руками

Для функционирования плоттера с ЧПУ при создании графиков необходимы три оси: X, Y и Z. Первые две оси находятся под углом 90 градусов друг к другу так, что любая точка на поверхности определяется значением X и Y. Ось Z применяют для подъема и опускания пера на бумагу.

Для резки металла

Для лазерной резки металла допустимо применять схематичный чертеж детали в компьютерной форме. Для этого используются форматы CDR или DWG-файлы. Эскиз детали должен быть схематическим объектом с замкнутым контуром. В нем могут быть прорези и отверстия.

Для резки фанеры

При создании чертежа для лазерной резки фанеры должны учитываться прокладки и подключения электрооборудования. Это поможет уменьшить количество ошибок при проектировании станка.

Для резки дерева

Сердце данного станка — программируемый блок управления. Он состоит из трех частей: модуль ввода, процессорный блок, модуль управления.

При выполнении чертежа вы задаете не только глубину обработки заготовки и трафарет, но и путь перемещения головки для каждой точки сверления и начала разреза. Программа подскажет оптимальные формы раскроя, чтобы минимизировать потери материала.

В заключении необходимо сказать, что если вам хочется самостоятельно собрать станок с ЧПУ для лазерной резки, то не нужно экономить на каждой детали и делать направляющие ровнее заводских или менять ШВП на шпильку. Такой станок работать будет, но качество его работы вас расстроит и заставит пожалеть о потраченных на него времени и финансах.

Читайте также: