Чпу плазморез на ардуино своими руками

Добавил пользователь Валентин П. Обновлено: 18.09.2024

Подробный обзор станка плазменной резки, построенного из стальной профильной трубы. На момент съемок станок .

ПОЛНЫЙ обзор платы CNC shild Настройка тока шаговых двигателей DRV8825 A4988 TMC2100 Программы подходящие .

ЧПУ плоттер на Arduino своими руками. Сборка, настройка, прошивка, создание простейших GCODE. Шаговый двигатель .

Вторая и заключительная серия по изготовлению координатного столика с электронным управлением. ▻Зацените канал .

Как сделать мини ЧПУ фрезер гравер на Arduino своими руками. Как прошить ардуино GRBL? Как сделать GCODE для .

Всем привет. Третья часть по постройке чпу плазмореза. В этом выпуске я делаю ось x. Конструкция каретки очень простая .

ЧПУ плазморез своими руками с нуля, нужна помощь!

ЧПУ плазморез своими руками с нуля, нужна помощь!

Понадобился плазморез для раскроя металла от 1мм до 40мм. в качестве источника плазмы будет использоваться Hypertherm Powermax 125

Вопрос в том, какие выбрать мозги? на сегодняшний день предложений не так много, хотелось бы разложить по полочкам.

1 - готовый контроллер с лсд экраном от компании Starfire SF-2100C + внешний авто регулятор высоты SF-HC25G + внешний делитель напряжения + внешние драйвера для шаговых двигателей

2 - готовый контроллер с лсд экраном от компании StatAi (Microstep) CC-S4D с встроенным авто регулятором высоты (485 torch height controller output current≤3A) + встроенные драйвера шаговых двигателей + внешний делитель напряжения, также от обеих компаний есть свои готовые оси Z, цены на эти модели практически одинаковые

3 вариант использование контроллера без дисплея подключаемого напрямую к компьютеру и управляемого через Mach3 . Мнения разнятся пишут что под виндой будут зависания при поджигах, с другой стороны более гибкие настройки

Какой привод лучше использовать, ремень, рейку, косозубую рейку? Направляющие Hiwin, либо круглые, Двигатели хотим взять NEMA 34 напрямую без редукторов.

Заранее спасибо за помощь !

Это на дешевых плазморезах с HF поджигом обычно происходит. У Хиперов 125 другой принцип.

Подобные контроллеры снимаем и ставим Mach3.

Дилетанту сложные вещи кажутся очень простыми, и только профессионал понимает насколько сложна самая простая вещь

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

aftaev писал(а): Это на дешевых плазморезах с HF поджигом обычно происходит. У Хиперов 125 другой принцип.

Подобные контроллеры снимаем и ставим Mach3.

Расскажите поподробнее чем плохо подобные контроллеры по сравнение с Mach3, если можно ссылку - какой советуете.

Интересно как реализовать контроль высоты на Mach3, есть ли готовые варианты .

aftaev писал(а): напрямую без редукторов.

По мне плаха идея.

По совету человека собирающего чпу станки остановились на контроллере SF 2012, для начала будем использовать его. затем как говорят гуру скорее всего придется переходить на мач3.

вы имеете ввиду почему не серво двигатели?

ilya37rus писал(а): Собери с мач 3 за 500 рублей, а когда разберешься тогда и контроллер выберешь по вкусу

этот вариант тоже рассматривается, если не трудно скиньте ссылку на проверенного продавца на алике.

Какие все таки двигатели выбрать , шаговые без редукторные , редукторные или серво ?

Да не забивай себе мозг, собери простой, разберешься потом по ходу на комплектующие для следующего станка, ставь простые шаговые на зубчатых рейках , если с рейкой мне кажется надо редуктора ставить, что бы снизить нагрузку на подшипник в моторе при натяжке,а если с ремнями, то можно и прямо так, а китайца по рейтингу посмотри, не будет он себе репутацию портить из-за 7-6 баксов )

Очень интересная для меня тема. Осмелюсь изложить свое мнение по этому вопросу.

Если есть пк с лпт, то построить управление станка на mach3 по стоимости будет равено стоимости лицензии + 10-20$ на плату опторазвязки и добротный кабель лпт. С windows 7x32 embeded работает вполне стабильно.

Имея тот же комп и ту же плату опторазвязки на LCNC по деньгам может обойтись вообще бесплатно, если хватит ума его скнфигурировать(у меня пока не хватает, переход в процессе).

Шаговые двигатели подбирать нужно в зависимости от массы портала. У меня нема 23х76 вполне уверенно таскают портал, теоретическая масса около 60 кг. Шаговики через редуктор 1:4 по прямозубой рейке разгоняют до 4000 мм/мин при управлении с mach3 и до 6500 мм/мин при управлении с LCNC.

По поводу источника: я в живую не видел поэтому очень интересно как на 125 а режется лист 40 мм. По моим подсчетам маломощная плазма оптимальна при толщине до 16 мм, ну с учетом что это гипертерм то может мм до 20 она будет экономически целесообразна. Все что толще: газовый резак.

Еще очень интересно какого размера планируется рабочее поле? Если что то типо метр на метр то может быть и есть смысл в рельсах да направляющих. Если рабочий стол большой то смысла ни экономического ни практического по моим прикидкам нету. Можно придумать что оо попроще из подручных средств. Ну на сам портал(ось Х) для эстетики можно и поставить всетаки направляйки

Американский форум: задал вопрос — получил ответ.

Израильский форум: задал вопрос — получил вопрос.

Русский форум: задал вопрос и потом долго выслушиваешь какой ты м*дак.

Что такое Arduino?

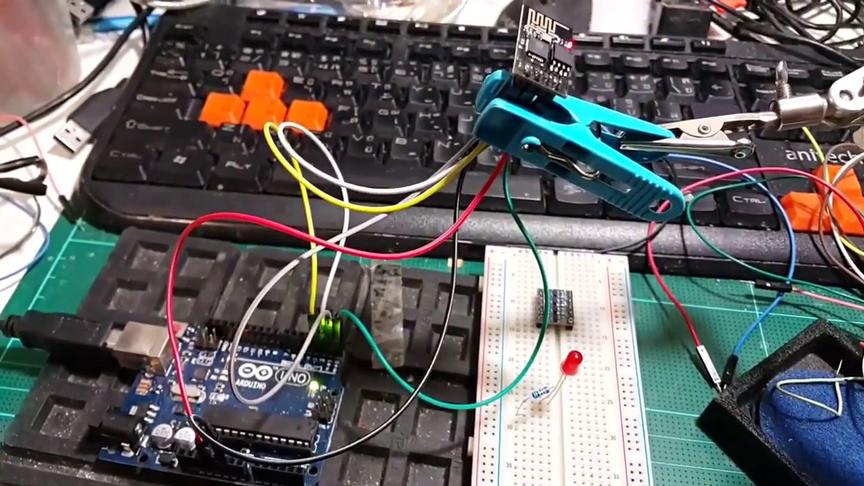

Arduino – это сочетание аппаратной и программной частей. Его используют для упрощения разработки электроники.

К аппаратной части относятся различные платы Arduino, в которых есть программируемые микроконтроллеры, и дополнительные модули. Программная часть включает в себя среду разработки на довольно простом языке программирования, а также большое количество уже готовых библиотек.

После попадания на китайский рынок платы стали намного дешевле и получили еще большее распространение. Сейчас в интернете Arduino продается по цене от 70 рублей.

Разработка электроники

Плату можно собрать самостоятельно или же приобрести готовый вариант, что намного практичнее и выгоднее. Программное обеспечение на нее устанавливается через компьютер.

Написание программ осуществляет упрощенной версии языка С++.

Но для создания ЧПУ необязательно его знать, так как есть уже готовые библиотеки в свободном доступе. Кроме того, для более простой работы существует множество функций, классов, операторов и методов.

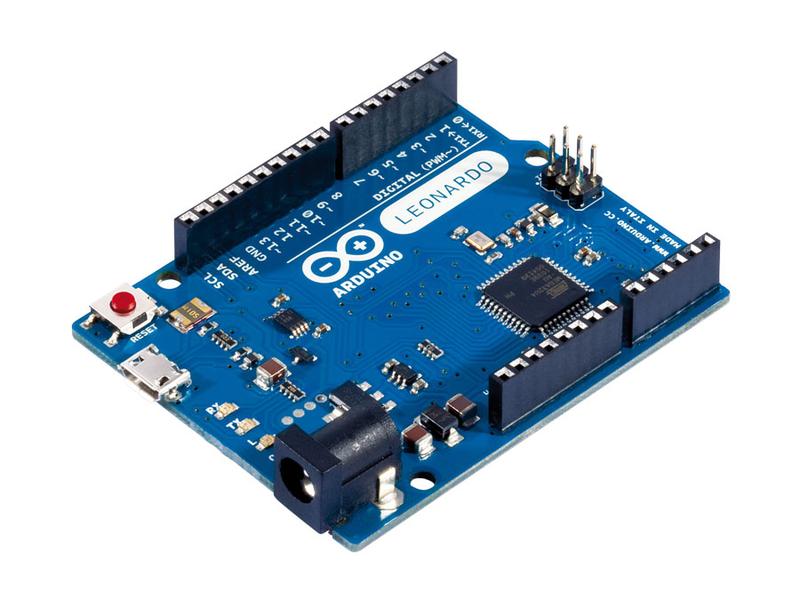

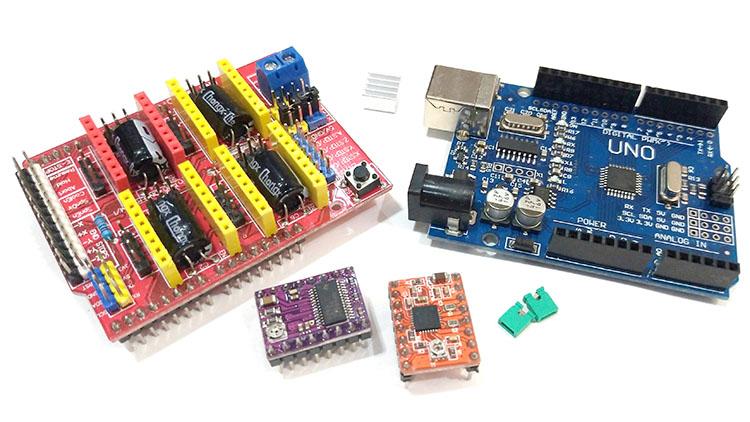

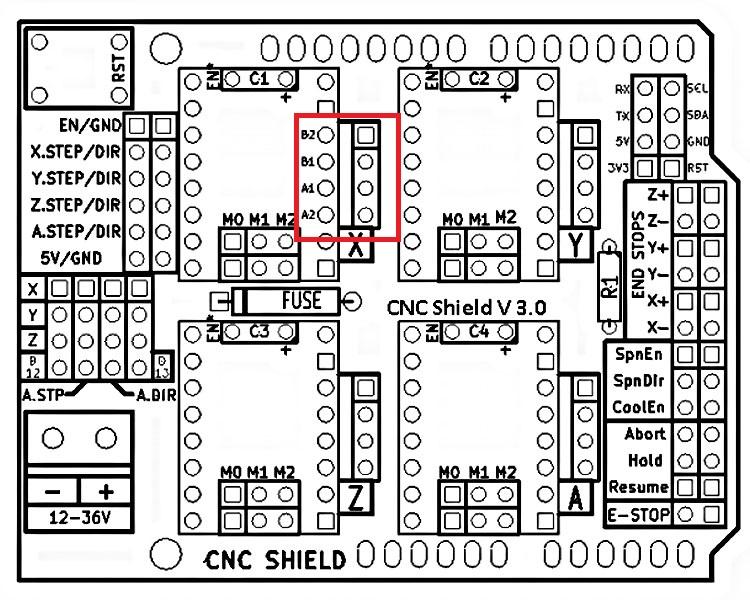

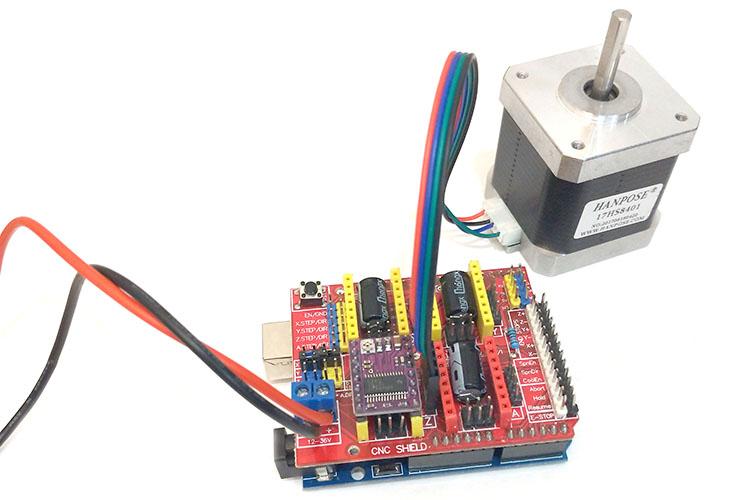

Лучше всего приобрести готовый набор Arduino Uno и CNC Shield v3, предназначенный для ЧПУ. В него входит следующее:

- Плата Arduino Uno.

- USB-кабель для соединения с ПК.

- Плата расширения CNC Shield v3.

- Драйверы DRV8825 или A4988.

- Шаговые двигатели с 4 контактами.

- Компьютер. Он понадобится для загрузки прошивки.

- Блок питания, предназначенные для работы двигателей. Чаще всего используют 12В и 3А.

ЧПУ-станок своими руками на базе Arduino: пошаговая инструкция

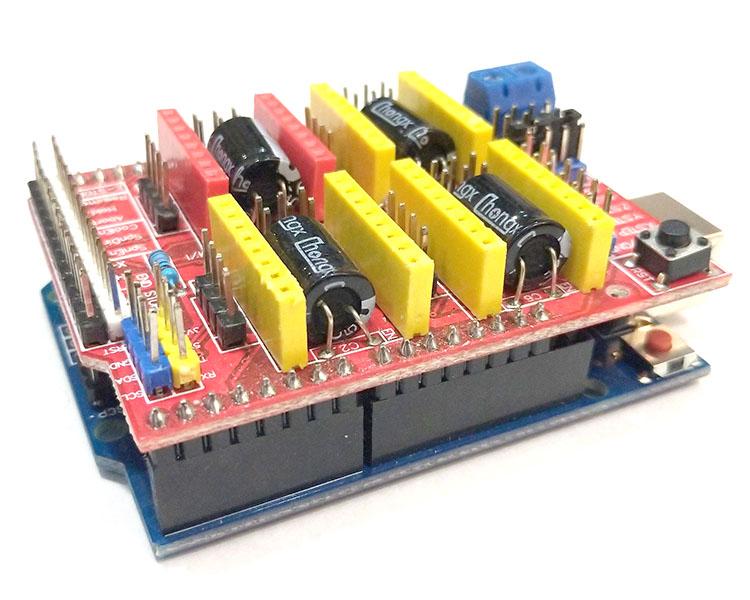

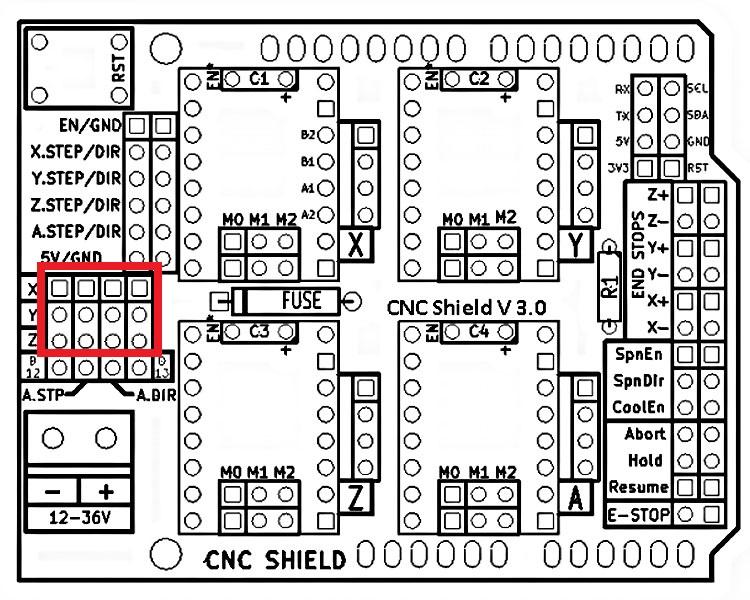

Теперь нужно продублировать ось. С помощью CNC Shield можно для любой оси распараллеливать шаговые двигатели. Благодаря этому появляется возможность реализации проектов с 2 моторами на ось без дополнительных проблем.

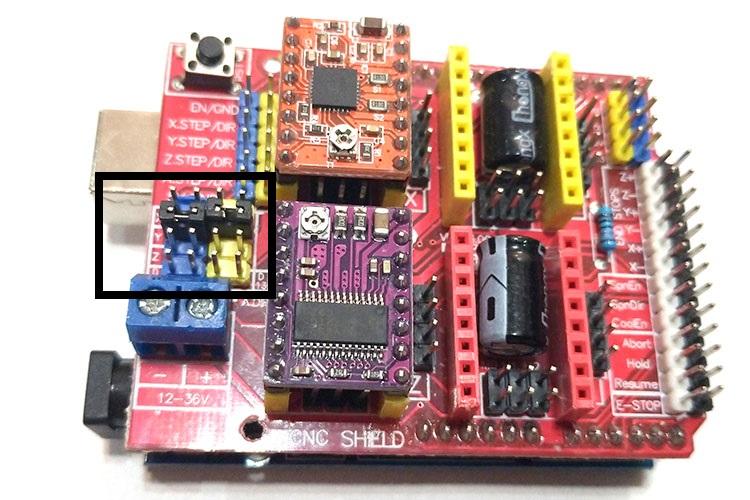

Напротив нужной оси необходимо установить 2 джампера.

Теперь можно переходить к настройке тока драйверов для моторов. Самые распространенные и дешевые драйверы для двигателей – А4988. Но у них есть 2 больших минуса:

- максимальный микрошаг составляет 1/16;

- шумят во время работы.

С драйверами DRV8825 можно создать более точную систему. При этом они намного меньше шумят.

Во время использования драйверов нужно помнить, что они имеют разную ориентацию. Чтобы не запутаться, необходимо смотреть на подстроечный резистор.

Чтобы настроить ток, необходимо:

- Установить драйверы на CNC Shield.

- С помощью кабеля подключиться к компьютеру.

Основные моменты, которые следует учитывать при настройке:

- Процедура важна для корректной работы шаговых двигателей, уменьшения вероятности пропуска шага, снижения нагрева.

- Выполняется настройка только при полном шаге, микрошаг не учитывается.

- Каждый драйвер настраивается отдельно и именно в том слоте, где он будет работать.

После окончания процедуры нужно убрать драйверы.

На следующем этапе производится настройка микрошага. Главные моменты, которые следует учитывать:

- Если повышать значение микрошага, будет снижаться крутящий момент на двигателе.

- Большие показатели микрошага не приводят к кратному повышению точности работы, так как на подвижных частях конструкции присутствует люфт.

После настройки микрошага нужно обратно установить драйверы.

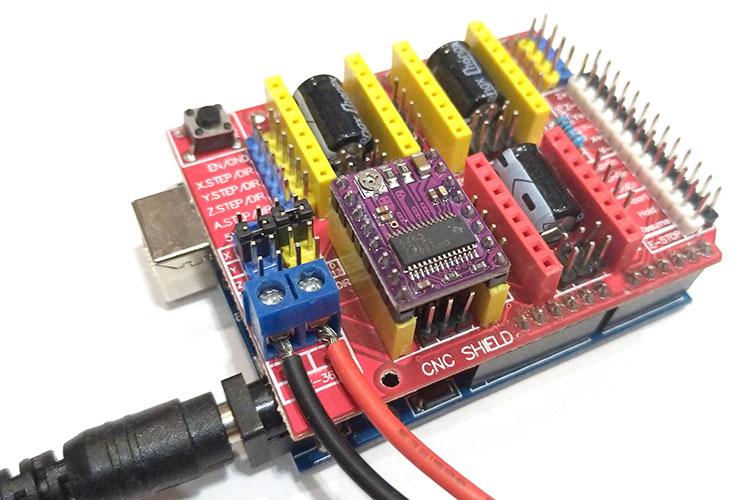

Теперь необходимо подключить питание. Кроме соединения платы с компьютером, нужно подать напряжение в 12В.

На CNC Shield v3 это можно сделать одним из следующих способов:

- использовать DC-разъем для подсоединения блока питания;

- подключить блок питания непосредственно к колодке при помощи проводов.

Для небольших проектов лучше использовать первый вариант. Второй предназначен для более мощных станков.

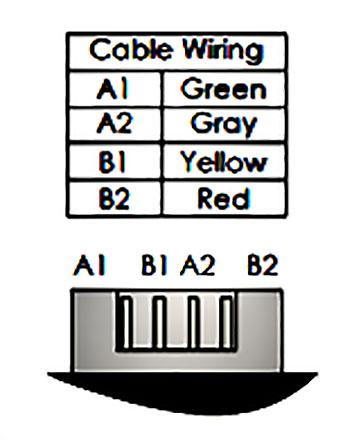

Теперь переходят к подключению шаговых двигателей. Осуществляется это при помощи разъемов Dupont, которые имеют 4 контакта. Если у двигателей нет разъемов, придется их обжать самостоятельно.

Двигатель нужно подсоединять в слот, который расположен рядом с драйвером.

После проверки вращения двигателей переходят к их установке на опорной раме. Лучше всего использовать раму с полной опорой. Такая конструкция применяется во многих профессиональных станках. Она достаточно жесткая, не прогибается под нагрузками.

Для чего нужны шилды?

Использование шилдов позволяет значительно расширить функционал фрезера. Чаще всего их делают под форм-фактор платы. Можно одновременно применять и несколько шилдов. Спектр применения весьма широк:

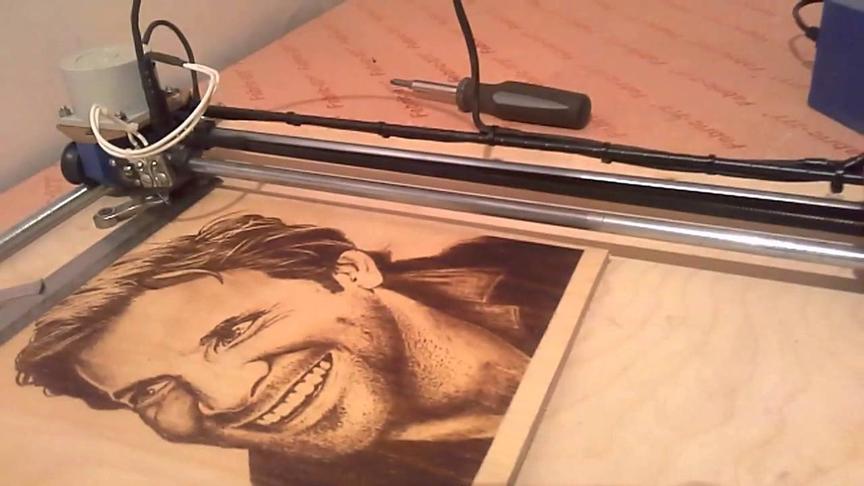

Как сделать ЧПУ-станок для выжигания на различных материалах?

Станок для выжигания работает при помощи лазера, который фокусирует луч на поверхности материала. Обычно фокусная не более 0,001 дюйма.

Принцип изготовления и прошивки такой же, как и при создании фрезера. Только вместо фрезера используют лазер мощностью от 5,5 ватт.

При правильной настройке скорость работы лазерного станка для выжигания составляет 10 метров в минуту. Ее можно увеличить, если управлять работой устройства с ноутбука, убрав LPT-кабель.

Преимущества использования Arduino при создании ЧПУ-станков своими руками?

- небольшая стоимость платы;

- среда программирования простая и удобная, подходит и для новичков;

- кросс-платформенность.

Самостоятельно изготовить ЧПУ-станок можно. Это сэкономит довольно много средств, но полностью бесплатно сделать его не получится, так как некоторые части в домашних условиях изготовить невозможно. Но в сравнении с фабричными моделями экономия настолько большая, что это стоит потраченного времени.

Сложная обработка различных материалов давно перестала быть уделом заводских цехов. Еще двадцать лет назад, максимум, что могли себе позволить домашние мастера – это фигурное выпиливание лобзиком.

Сегодня, ручные фрезеры и режущие лазеры можно запросто купить в магазине бытового инструмента. Для линейной обработки предусмотрены различные направляющие. А как быть с вырезанием сложных фигур?

Элементарные задачи можно выполнить с помощью шаблона. Однако такой способ имеет недостатки: во-первых, надо изготовить собственно шаблон, во-вторых, у механического лекала есть ограничения по размеру закруглений. И наконец, погрешность таких приспособлений слишком велика.

Матричный индикатор

А что будет, если мы разместим светодиоды не в виде цифры или шкалы, а в виде сетки? Получится уже вполне себе графический индикатор. То есть такой, на котором можно отобразить не только число, но и какое-то изображение.

Такая сетка называется матричным индикатором, а в случае использования светодиодов — светодиодной матрицей. Разрешение матричного индикатора — это количество точек по горизонтали и вертикали. Например, самые распространенные индикаторы имеют разрешение 8×8 точек.

Если требуется светодиодная матрица с большим разрешением, то её просто-напросто составляют из нескольких 8×8 индикаторов. Как это делать, мы увидим позже. А пока разберемся как соединяются все 64 светодиода внутри матрицы.

Конечно, можно бы было как и в случае семисегментного индикатора соединить все светодиоды общим катодом или анодом. В этом случае нам бы потребовалось либо 64 вывода контроллера, либо 8 сдвиговых регистров. Оба варианта весьма расточительны.

Более правильный вариант — объединить светодиоды в группы по 8 штук с общим катодом. Пусть это будут столбцы матрицы. Затем, параллельные светодиоды в этих столбцах объединить снова в группы по 8 штук уже с общим анодом. Получится вот такая схема:

Предположим, стоит задача зажечь светодиод R6C3. Для этого нам потребуется подать высокий уровень сигнала на вывод R6, а вывод C3 соединить с землей.

Не выключая эту точку, попробуем зажечь другую — R3C7. Положительный контакт питания соединим с R3 и землю с C7. Но в таком случае строки R6 и R3 будут пересекаться с колонками C3 и C7 не в двух, а в четырех местах! Следовательно и зажжется не две, а четыре точки. Проблема!

Очевидно, что помочь сможет всё та же динамическая индикация. Если мы будем включать точки R6C3 и R3C7 по-очереди очень быстро, то сможем использовать персистентность зрения — способность интерпретировать быстро сменяющиеся изображения как одно целое.

Ось Y

Ось имеет форму портала, жестко зафиксирована к основанию станка. Имеет ту же конструкцию, что ось Х (шпилька и два направляющих вала).

Подготовка изображения для 3D-фрезерования

Изменение разрешения изображения в зависимости от требований к результату

В зависимости от размера будущего результата имеет смысл изменить размер картинки в пикселях. Для начала рекомендуется установить размер изображения исходя из следующего соответствия: 2 пикселя на миллиметр. То есть, если планируемое изображение будет размером 100×60 мм, то исходное изображение можно сохранить в разрешении 200×120 пикселей. В Paint это делается в пункте меню Рисунок->Растянуть/Наклонить, далее в появившемся окне в блоке Растянуть необходимо выбрать в процентах, как изменить изображение. Примерно приводим картинку к нужному размеру. Абсолютной точности не требуется. Если исходное изображение мало, то увеличивать его не требуется: программа для ЧПУ сама рассчитает коэффициенты масштабирования. В программу управления ЧПУ включены алгоритмы сглаживая, тем не менее, чем больше пикселей исходного изображения приходится на 1 мм готового, тем точнее будет результат. Однако, необходимо учитывать погрешность работы нашего самодельного станка с ЧПУ, связанную с точность изготовления его составляющих, именно поэтому я рекомендую соотношение 2 пикселя на 1 мм. Просто дальнейшее увеличение разрешения исходного изображения скорее всего не даст увеличения точности, а программу для работы с ЧПУ замедлит.

Зачем нужны шилды

Обладатели самодельных устройств наслышаны о платах расширения – Arduino cnc shield, применение которых расширяет функционал фрезерного оборудования.

Обычно шилду изготавливают под форм-фактор платы. Используют и несколько шилдов одновременно, устанавливая их на микроконтроллер (один на другой). Спектр их применения:

- при помощи официального устройства Arduino – Ethernet cnc shield можно добиться независимости проекта от ПК, да и для хостинга веб-сервера его используют;

- 4 Relay Shield – возможность для того, чтобы подключать 4-х периферийные устройства;

ВАЖНО: надо соблюдать осторожность с контактами этого устройства, чтобы не повредить Arduino.

- Рrotoshield – весьма полезный шилд в момент, когда собирается схема;

- LCD Shield позволяет информацию с Arduino выводить напрямую на периферийный экран;

- еnergy Shield – расширенные возможности для питания на Arduino. Реальна подзарядка мобильников и гаджетов;

- мotor shield обеспечивает управление большим числом моторов и их защиту;

- SD Card Shield служит для обработки и хранения больших массивов информации;

- Wi-fi Shield, подключенный к серийному порту, обеспечит дистанционное управление приводами роботизированных проектов;

- GPRS Shield оснащается антеннами для использования сети GSM/GPRS;

- E-Ink shield – путь для использования технологии электронных чернил, дисплею нужен для питания минимум энергии;

- мusic Shield способен воспроизводить музыку через Arduino в отличном качестве.

Реально создать лазерный 3D принтер, ЧПУ станок, употребляя бюджетные платы Arduino. С платой расширения CNC Shield можно работать на станках с числовым программным управлением, в гравировальной или фрезерной машине. А шилд для управления тремя ШД (трехосевой станок) имеет три разъема, чтобы не было проблем с каждым драйвером при подключении.

Что такое Arduino

Прежде всего, стоит разобраться, что такое Arduino.

Создавая на Ардуино устройства электроники, способные принимать сигналы от разных цифровых и аналоговых датчиков, подключенных к нему, как к основе. Поэтому в контексте данной статьи, речь будет идти о платах.

Задания

- Гипноз. Запрограммировать контроллер таким образом, чтобы на светодиодной матрице с периодом в 1 секунду появлялись концентрические окружности с постоянно увеличивающимся радиусом.

- Игра змейка. Реализовать на светодиодной матрице 8×8 такую известную игру, как змейка. В схему необходимо добавить четыре кнопки для управления направлением движения, а также зуммер для сигнализации события съедания яблок (или что там ест змея…).

- Электронный уровень. Добавить в схему акселерометр. Написать программу, которая будет отображать на светодиодной матрице точку, координаты которой зависят от наклона всего устройства. Например, когда устройство зафиксировано параллельно земле (перпендикулярно вектору гравитации), то точка находится в центре. При наклоне электронного уровня влево, точка пропорционально смещается право.

Принцип работы координатной системы

Основа станка – мощная рама. За основу берется идеально ровная поверхность. Она же служит рабочим столом. Второй базовый элемент – это каретка, на которой закрепляется инструмент. Это может быть дремель, ручной фрезер, лазерная пушка – в общем, любое устройство, способное обрабатывать заготовку. Каретка должна двигаться строго в плоскости рамы.

Для начала рассмотрим двухмерную установку

В качестве рамы (основы) для станка ЧПУ, сделанного своими руками, можно использовать поверхность стола. Главное, после юстировки всех элементов, конструкция больше не перемещается, оставаясь жестко прикрученной к основе.

Для перемещения в одном направлении (условно назовем его X), размещаются две направляющих. Они должны быть строго параллельны друг другу. Поперек устанавливается мостовая конструкция, также состоящая из параллельных направляющих. Вторая ось – Y.

Задавая вектора перемещения по осям X и Y, можно с высокой точностью установить каретку (а вместе с ней и режущий инструмент) в любую точку на плоскости рабочего стола. Выбирая соотношение скоростей перемещения по осям, программа заставляет инструмент двигаться непрерывно по любой, самой сложной траектории.

Рама станка из ЧПУ сделана руками умельца, видео

Существует еще одна концепция: каретка с инструментом закреплена неподвижно, перемещается рабочий стол с заготовкой. Принципиальной разницы нет. Разве что размеры основания (а стало быть, и заготовки) ограничены. Зато упрощается схема подачи питания на рабочий инструмент, не надо беспокоиться о гибких кабелях питания.

Популярное: Все о характеристиках строительного фена: рейтинг лучших моделей

Решение может быть комплексным: по одной оси движется стол, по второй оси – каретка с рабочей головкой.

Важно! Режущий инструмент должен иметь свободу перемещения по вертикальной оси. Иначе невозможно будет работать с насадками разного размера.

Ось X

Роль привода оси Х выполняет резьбовая шпилька. С одной стороны вставлена в шаговый двигатель через муфту, а с другой жестко зажата в подшипнике. Сам подшипник вставлен с натягом в деревянный брусок. В бруске по краям есть два глухих отверстия для направляющих валов. Толщина скрепляющих деталей должна быть достаточной для обеспечения жесткости. Лишний веси — будет уменьшать вибрации и станок будет точнее позиционировать инструмент.

ЧПУ на процессоре Ардуино

Самая прогрессивная (и одновременно доступная) технология – это станок ЧПУ на процессоре Ардуино. Его можно собрать своими руками и запрограммировать буквально за пару выходных. Блок схема выглядит следующим образом:

Один модуль отслеживает положение инструмента относительно заготовки по всем трем координатам. Второй модуль дает команды блоку управления координатными моторами. И третий модуль управляет работой режущей головки (включение, скорость вращения).

Популярное: Изготовив лазерный уровень своими руками, вы сэкономите средства практически без ущерба качеству

Общее управление осуществляется с персонального компьютера со специализированным программным управлением. Освоить его может пользователь, умеющий работать в графических редакторах.

Вы задаете не только трафарет и глубину обработки заготовки, но даже путь перемещения рабочей головки инструмента до каждой точки начала разреза или сверления. Кроме того, программа подскажет вам оптимальные формы раскроя, для минимизации потерь материала.

Это можно сделать с помощью пишущего инструмента и бумаги, совершенно не обязательно переводить физический материал. Очень важно определить нулевые точки координат. Они устанавливаются с учетом погрешности на габаритные размеры режущей головки.

Программа

Чтобы было веселей, попробуем высветить на индикаторе смайлик. Как уже было сказано, для вывода изображения на матрицу воспользуемся динамической индикацией. А именно, будем высвечивать нашу картинку построчно. Сначала зажжем нужные колонки в самой верхней строке, затем во второй, в третьей, и так все 8 строк.

За колонки у нас будет отвечать первый сдвиговый регистр, а за строки второй. Следовательно, вывод строки будет состоять из двух последовательных записей в регистр: сначала передаем код строки, затем код точек в этой строке.

В этой программе мы также воспользуемся ускоренной версией функции digitalWrite. Это необходимо для того, чтобы процесс динамической индикации проходил очень быстро. В противном случае, мы увидим заметное мерцание матрицы.

Исходный код

const byte data_pin = PD2; const byte st_pin = PD3; const byte sh_pin = PD4; unsigned long tm, next_flick; const unsigned int to_flick = 500; byte line = 0; const byte data[8] = < 0b00111100, 0b01000010, 0b10100101, 0b10000001, 0b10100101, 0b10011001, 0b01000010, 0b00111100 >; void latchOn() < digitalWriteFast(st_pin, HIGH); digitalWriteFast(st_pin, LOW); >void fill( byte d )< for(char i=0; i

Читайте также: