Чем торцевать доску своими руками

Добавил пользователь Валентин П. Обновлено: 18.09.2024

Анна С → Подставка из CD дисков своими руками → у кого-то получилось сделать такую подставку? 1 месяц 1 неделя назад

Анна С → Подставка из CD дисков своими руками → Антон, здравствуйте! Можно еще фото данной. 1 месяц 1 неделя назад

Славтислав → Приспособления для накачки пластиковых бутылок воздухом (платформа катамарана) → День добрый. Классная и нужная приспоба. Она не. 1 месяц 2 недели назад

ulogin_mailru_8233649739270127860 → Модернизация одноконтурного котла системы КСТГ с целью снижения расхода газа и увеличения КПД своими руками → Вверху в камере стоит пластина.как она должна. 2 месяца 1 неделя назад

ulogin_facebook_2334350409984874 → Настольная лампа → Просто и доступно. Спасибо 2 месяца 2 недели назад

Торцевание (торцовка) – формирование торцовых поверхностей (торцов) пиломатериалов путем их поперечного деления с целью:

-удаления дефектных участков;

-получения заданной длины пм.

В связи с этим различают предварительное и окончательное торцевание.

Предварительное торцевание проводится с целью удаления явно выраженных дефектов и пороков древесины на поверхности пм (пф). Это, как правило, остроконечные (шилохвостные), кривые и фаутные доски.

Окончательное торцевание выполняется для формирования заданных (стандартных) размеров пм по длине. Окончательное формирование длины производится, как правило, после сушки.

Номинаоьные размеры длины пм:

- 1. 6,5 м с градацией 0,25м – для внутреннего рынка;

- 1,5…6,3м с градацией 0,3м.

Предельные отклонения от номинальных размеров пиломатериалов по длине +50 мм; - 25 мм.

В лесопильном производстве для поперечного раскроя пиломатериалов применяются однопильные торцовочные станки и многопильные торцовочные агрегаты. Однопильные торцовочные станки можно разделить на четыре вида: с неподвижным суппортом, маятниковые, балансирные и с прямолинейным перемещением пилы. (рис. 13.1). Классификация станков по конструктивному признаку позволяет выделить среди них два основных типа: с подвижным и неподвижным суппортом. В станках с подвижным суппортом, предназначенных для точной и предварительной торцовки, подача осуществляется суппортом на неподвижную заготовку.

Доски торцуют позиционным и проходным способами. В первом случае при выполнении технологической операции обрабатываемый материал неподвижен, а подается режущий инструмент. Во втором случае поперечное деление пиломатериалов происходит при их перемещении.

Позиционные торцовочные станки

Рис.13.1. Схемы станков для позиционной торцовки пиломатериалов и заготовок:

a- маятниковые; б и г- с прямолинейным выдвижением пилы; в- балансирные.

Однопильные торцовочные станки с неподвижным суппортом входят в состав проходных торцовочных агрегатов и линий. Маятниковые торцовочные станки и станки с прямолинейным перемещением пилы в лесопильном производстве применяются редко, они широко используются в раскройных и деревообрабатывающих цехах.

Наибольшее применение в производстве пиломатериалов получили балансирные торцовочные станки.

Установки позиционного типа оснащаются однопильными круглопильными станками различных моделей: балансирными (типа ЦКБ), маятниковыми (типа ЦМЭ), с прямолинейным выдвижением пилы (типа ЦПА и СТ), технические х-ки которых приведены в табл.1.

Рис.13.2. Балансирный торцовочный станок ЦКБ40-01:

Станки типа ЦКБ с педальным включением пилы и ее перемещением в процессе резания с помощью гидропривода предназначены для распиловки досок шириной до 300…400 мм при диаметре пилы 500…700 мм. Они получили наибольшее распространение в лесопильных цехах, практикующих позиционный способ торцевания пм.

Рис.13.3. Торцовочный станок с прямолинейным движением пилы:

1-станина; 2пила; 3-обойма; 4-гидроцилиндр; 5-педаль.

Рис.13.4. Схема маятникового торцовочного станка ЦМЭ-3А:

Таблица 13.1. Технич х-ки станков для позиционного раскроя пм.

Двухсторонние позиционные торцовочные установки

Рис.13.5. Схема двухсторонней торцовочной установки:

1-ленточный конвейер, траспортирующий доски от обрезного станка; 2-люки; 3-торцовочные станки; 4-торцовочный роликовый стол; 6-риемный стол с кронштейнами 5 по обе стороны; 6-роликовый торцовочный стол; 7-ленточный конвейер для транспортирования торцованных досок.

С ленточного конв 1 доски поступают на торцовочный стол 3, с котрого рабочие перемещают их на торцовочный стол 5. Торцовщики определяют место реза комлевого конца доски, а затем вершинного и производят торцевание доски с помощью пил 3, подъем которых осуществляется пневмоцилиндрами. Перед торцеванием рабочий устанавливает комлевой конец доски по качающимся мерным упорам, вмонтированным в привальный брус 7. Для удаления торцованных досок установка снабжена сбрасывателем (рис.1) с пневмоприводом. Пропускная способность установки 10…12 досок в минуту. Пр-сть определяют по хронометражным данным. По УЛ_Цу 8…15 досок в мин.

Торцовочные установки проходного типа: слешеры и триммеры

Слешер- это многопильная установка для поперечного раскроя пиломатериалов, в которой пильные валы установлены стационарно. Распиливаемый материал подается на круглые пилы поперечно- цепным конвейером с упорами.

Триммер – это многопильная установка для поперечного раскроя пиломатериалов, в которой каждый пильный механизм вступает в работу по команде оператора. Пильный суппорт надвигается на торцуемый материал цепным конвейером с упорами.

Торцовочные установки проходного типа: слешерные и триммерные

Рис.13.8. Схема трехпильной торцовочной установки ЦТ3-2М:

1-торцовый упор; 2-комлевая пила; 3,4-мерные упоры; 5- электродвигатель привода; 6,7-вершинные пилы; 8,9-неприводные ролики; 10-вершинный торцовой упор;11,12-приводные конвейеры с косорасположенными роликами; 13-цепи конвейера.

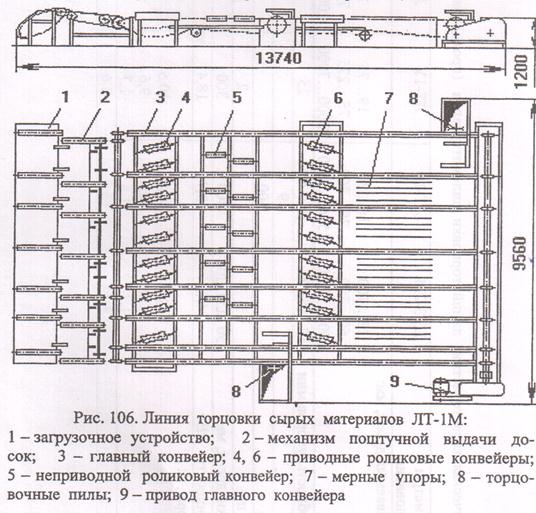

Рис.3.9. Линия торцовки сырых пм ЛТ-1

Сменная производительность торцовочных станков и установок (А, шт./смена):

- для станков позиционного тип

А=60Тkt / t ,

- для установок проходного типа

А= uТki kt / a ,

где T- продолжительность смены, мин;

t- время обработки (торцовки) одной доски, с (устанавливается путем хронометражных наблюдений, можно принять при предварительной торцовке t=10 c, при окончательной t=12…15 с);

u- скорость движения цепей рабочего конвейера;

а- расстояние между упорами на цепях конвейера, м;

kt -коэффициент использования рабочего времени, принимается равным 0,9;

ki-коэффициент использования машинного времени, можно принять равным 0,8…0,9, зависит от заполнения цепей конвейера доскми.

По сусекам поскребя, собрал некоторое количество ненужных досочек и брусков. Отсортировал их на три группы по размерам, потому что длина и толщина всего щита будет определяться длиной и толщиной самой маленькой делянки.

На фотографии видно, что компания подобралась разношерстная. Конечно, лучше брать разные виды древесины, желательно контрастных цветов. Но, обрезки не выбирают. В наличии только ясень и дуб - что уже не плохо. Сосну брать не стОит - она слишком мягкая и долго не прослужит.

Первое, что нужно сделать - склеить делянки в щиты. Эту задачу мне пришлось решать впервые.

Основной инструмент - фуганок и рейсмус (или их заменители). Тут все просто: делянки должны иметь ровные параллельные грани и одинаковую высоту, должны плотно прилегали друг к другу. Если между соседними делянками останется щель, то бороться с нею клеем или прижимом малоэффективно. Щит в этом месте скорее всего со временем порвет.

Итоговая ширина щита ограничена возможностями рейсмуса. В моем случае - 300 мм.

Для склеивания разделочных досок обычно советуют использовать водостойкий клей Titebond III Ultimate. Так как впервые пришлось столкнуться с склейкой щитов, точно не знал сколько нужно клея. На всякий случай взял две банки по 473 мл. В итоге после склейки трех щитов вторая банка осталась нетронутой и в первой осталось примерно еще 1/6 банки.

Поворачиваем делянки по оси вдоль длинной стороны на 90 градусов и наносим клей, пропустив последнюю делянку. Для равномерного распределения клея по плоскости делянки использовал самодельный одноразовый шпатель, скрученный из листа бумаги.

Далее разворачиваем делянки обратно и зажимаем щит в струбцинах. При этом оказалось, что я нанес слишком толстый слой клея и он полез из всех щелей. Поэтому нужно заранее защитить струбцины от клея, например, малярным скотчем. Тогда их чистка не составит труда.

В описании клея сказано, что после его нанесения склеиваемые детали должны прижиматься друг к другу в течение часа, после чего давление нужно убрать. Тут меня взяло сомнение. Я-то привык оставлять склеиваемые детали в струбцинах как минимум на ночь, а то и больше. А тут надо фактически еще влажный клей оставлять без какой-либо фиксации. Но потом решил точно следовать инструкции - не дураки же писали!

После снятия струбцин еще мягкие подтеки клея хорошо удаляются широкой стамеской.

Ну, с почином меня. Первые склеенные щиты. Утром открывал мастерскую с трепетом в сердце. Не случилось ли чего за ночь, не разошлись ли делянки, не порвало ли или не скрутило в дугу? Но все прошло нормально. Клей успешно высох.

Прогнал щиты через рейсмус.

Далее при помощи самодельной каретки для циркулярной пилы распилил щиты на бруски.

Ширина бруска, то есть толщина доски 40 мм.

Далее - по уже отработанной схеме. Нанес клей.

. и зажал в струбцины.

Часто советуют переворачивать бруски в щите на 180 градусов через одного. Это делает рисунок на доске интереснее и благодаря частичному перекрытию спилов, как в кирпичной кладке, делает доску прочнее. Но это на усмотрение мастера.

Важно не забыть вложить в качестве последней делянки еще один брусок. Можно из мягкой сосны. При рейсмусовании он предотвратит сколы и вырывание волокон на краю досок.

Точно так же через час вынул щиты из струбцин и удалил подтеки клея. На утро щиты высохли. Хотя, когда снимал прижимы, снова волновался за их целостность.

Строгание торцов - не легкая задача для рейсмуса. Поэтому в начале долго, по 0.3-0.5 мм, подводил ножи к заготовкам, вхолостую прогоняя щиты через рейсмус. А когда ножи начали касаться заготовки увеличивал глубину строгания, поворачивая ручку регулировки рейсмуса на 20-30 градусов за раз. Таким образом, строгание торцевой доски шириной 300 мм безопасно и не составляет труда.

Далее отпиливаем вспомогательные сосновые бруски. Самодельная каретка позволяет решить эту задачу точно и аккуратно.

На этой же каретке выравниваем торцы досок и обрезаем их в размер.

Эх, щитов всего три, а досочек охота по-больше. Тут как в мультфильме "Жадный богач", где скорняк богачу семь шапок из одной шкуры шил:

- А выйдет две? - спросил Вартан,

На корточки присев.

- И две сошью.

- А три?

- И три!

- Сошьешь четыре?

- Да!

- А пять?

- Ну что ж, могу и пять,

Коль в этом есть нужда!

- Быть может, выкроешь все шесть?

- Могу, раз надо так!

- Где шесть, там - семь! - сказал Вартан.

- Идет! - сказал скорняк.

Не без труда решил остановиться на шести)).

Далее на фрезерном столе вырезал ручки. Без них никак - доски довольно массивные. Было довольно страшно обрабатывать доски на фрезерном столе. Ведь все знают, что обычно на торцах досок возникают всякие неприятности в виде сколов. А тут все изделие - один большой торец. Но, вопреки опасениям, сколов не было.

Калевочной копировальной фрезой сделал скругления на кромках диаметром 4 мм.

Шлифовка - этап, от которого во многом зависит вид готового изделия. Шлифовка шести досок заняла почти 4 часа. Основная работа сделана бумагой зернистостью 80: убраны мелкие прижоги, царапины от циркулярной пилы, ступенька высотой десятую часть миллиметра от калевочной фрезы. Далее шлифовка бумагой 120 и 240.

Жизнь у разделочных досок, в силу специфики области применения, предстоит тяжелая. К тому же торцы досок - самые нестабильные части. Поэтому важна качественная консервация древесины.

Для стабилизации разделочных досок сложилась практика пропитки их вазелиновым маслом. Однако, слово "вазелиновое" может вызвать неверные ассоциации у некоторых сограждан, поэтому обычно производители досок пишут, что пропитывают их минеральным маслом. Но, вообще-то, это одно и то же. Вазелиновое масло - оно же лампадное масло, оно же парафиновое масло, оно же минеральное масло - это очищенная фракция нефти, получаемая после отгонки керосина, в которой нет вредных органических веществ и их соединений.

У него нет ни вкуса, ни цвета, ни запаха, оно безопасно при приеме внутрь, оно не прогоркает и препятствует контакту древесины с воздухом, оно не растворимо в воде и в нем не размножаются микроорганизмы - идеальная пропитка для разделочных досок.

На основе медицинского вазелинового масла создается множество различных медицинских и косметических мазей, вазелиновое масло используется при нанесении татуировок для смягчения кожи и защиты от марания её поверхности краской, для заживления и смягчения образующейся корки, оно используется в качестве растворителя для ряда препаратов, предназначенных для инъекций и в качестве пеногасителя при производстве пенициллина. В пищевой промышленности вазелиновое масло используется как смазка для оборудования. Для бань и саун используется как пропитка полоков, с постоянным активным грязеотталкиванием вследствие большой ползучести масла, оно является составной частью некоторых строительных эмалей как неполимеризующийся пластификатор. Некоторые составы компрессорных масел содержат вазелиновое масло. В церквях и исторических зданиях, вазелиновое масло используют вместо растительных масел в лампадах - оно не дает осаждения копоти и сажи на настенных фресках и росписях. И еще тысяча других областей применения.При этом, вопреки устоявшемуся мнению, вазелин имеет крайне малое применение в качестве лубриканта в секс-индустрии, так как он способствует разрушению латекса. Но потребителю это надо еще объяснить, поэтому просто используют другое обозначение.

Лучше использовать медицинское вазелиновое масло - оно самое чистое.

Сейчас раскрою чей-то коммерческий секрет. Баночка на фотографии (100 мл) в аптеке обошлась мне ровно в 50 рублей. Видел в интернете аналогичный продукт, но с этикеткой "Светлое минеральное масло для обработки разделочных досок 250 мл" и с ценником 440 рублей. Но вы-то теперь знаете правду))

Был соблазн перевести доски домой и обрабатывать их там. Однако, на тематических форумах читал много историй о том, что иногда после привоза домой доски может порвать или скрутить дугой. Это связано с тем, что в домах другой микроклимат и, в частности, влажность. Торцевой спил - самый нестабильный и он активно вбирает влагу из воздуха. Отсюда все проблемы. Нужно давать доскам неделю-другую адаптироваться к новым условиям и все возвращается в норму (если перед этим не порвет). Поэтому, чтобы не рисковать, стабилизировал древесину в мастерской. Масло наносится чистой ветошью.

Первые два слоя были нанесены с интервалом 10-15 минут и впитались прямо на глазах. Еще три слоя нанесены в течение двух суток. На пять слоев ушло три флакона по 100 мл.

После того, как впитался пятый слой решил нанести финишное покрытие. В качестве такового взял пчелиный воск. Он должен закрыть не только поры древесины, но и возможные мелкие трещины. К тому же такое покрытие более долговечное и приятное на ощупь. Кусок на фотографии обошелся в 40 рублей.

Кусок воска в начале растапливается на водяной бане и потом в него добавляется то же самое минеральное масло. Я добавлял в пропорции 1 часть воска и 3 части масла.

Пока смесь горячая ее надо нанести на поверхность доски. Делать это надо быстро, потому что смесь при остывании быстро твердеет, и аккуратно, потому что смесь имеет температуру около 100 градусов Цельсия. Использовал тампон, скрученный из ветоши.

Далее энергичными круговыми движениями растираем смесь по поверхности. При этом смесь немного подтапливается и глубже входит в поры. Одновременно происходит полировка поверхности. После окончательного остывания и затвердевания воска поверхность доски становится твердой, гладкой с матовым и приятным на ощупь покрытием. Чтобы доска служила долгие годы, такую обработку желательно повторять раз в год.

Доски получились отличные. А как приятно было их дарить и видеть удовольствие и удивление от подарка!

Анна С → Подставка из CD дисков своими руками → у кого-то получилось сделать такую подставку? 1 месяц 1 неделя назад

Анна С → Подставка из CD дисков своими руками → Антон, здравствуйте! Можно еще фото данной. 1 месяц 1 неделя назад

Славтислав → Приспособления для накачки пластиковых бутылок воздухом (платформа катамарана) → День добрый. Классная и нужная приспоба. Она не. 1 месяц 2 недели назад

ulogin_mailru_8233649739270127860 → Модернизация одноконтурного котла системы КСТГ с целью снижения расхода газа и увеличения КПД своими руками → Вверху в камере стоит пластина.как она должна. 2 месяца 1 неделя назад

ulogin_facebook_2334350409984874 → Настольная лампа → Просто и доступно. Спасибо 2 месяца 2 недели назад

Торцовка сырых пиломатериалов производится двумя способами:

позиционным и проходным.

При позиционном способе торцовки рассматривается два случая:

технологический поток с одним обрезным и с двумя обрезными станками.

При распиловке бревен с брусовкой торцовка досок в лесопильных потоках с одним обрезным станком обычно осуществляется на двух участках. На первом участке обрабатываются доски от лесопильной рамы первого ряда и доски, полученные за пределами пласти бруса на лесопильной раме второго ряда, на втором участке вырабатываются доски, полученные на лесопильной раме второго ряда в пределах пласти бруса

Объем работ по поставу на первом участке определяется по выражению

где – объем работы по i-ому поставу на первом участке торцовки, шт.;

j I i – количество обрезных досок, которые получены из необрезных досок, вырабатываемых на первом проходе i-го постава, шт.;

j II i – количество обрезных досок, которые получены из необрезных досок, выработанных за пределами пласти бруса на втором проходе i-го постава, шт.

Объем работ по i-ому поставу на втором участке определяется по соотношению

где – объем работы по i-ому поставу на втором участке торцовки; шт.

j III i – количество досок, полученных в пределах пласти бруса на i-ом поставе, шт.

Цикловая производительность единицы торцовочного оборудования – торцовочного стола с двумя торцовочными станками определяется по формуле

где Ац – цикловая производительность торцовочного стола, шт./мин.;

tц – цикл обработки одной доски, с.

Цикл обработки одной доски определяется

где tц – цикл обработки одной доски, с;

t1 – время установки доски на торцовочном столе, с;

t2 – время торцевания комлевого торца доски, с;

1,25 t2 – время торцевания вершинного торца доски, с;

t3 – время снятия доски со стола, с.

Продолжительность отдельных операций, составляющих цикл обработки одной доcки, определяется хронометражем и колеблется в пределах, с:

Меньшие значения относятся к торцовке тонких и узких досок, большие – к торцовке широких и толстых досок. Цикловая производительность позиционного торцовочного станка Ац в среднем составляет 5 – 8 досок в минуту.

Затраты времени на торцовку на первом участке одним торцовочным столом составляют

где τ I i – затраты времени на торцовку досок на первом участке одним торцовочным столом, мин.

П I i – объем работы на первом участке, шт.;

Затраты времени на торцовку досок одним торцовочным столом на втором участке составляют

где t II i – затраты времени на торцовку одним торцовочным столом досок на втором участке, мин;

П II i – объем работы по поставу на втором участке, шт.;

Потребное количество торцовочных столов на каждом участке определяется из условия, чтобы время, затрачиваемое на торцовку досок на каждом участке, было не больше времени, затраченного на распиловку бревна. Поэтому потребное количество столов определяется на первом участке

на втором участке

где Q I i , Q II i – потребное количество торцовочных столов соответственно на первом и втором участках, шт.;

t I i , t II i – затраты времени на торцовку одним торцовочным столом досок, соответственно, на первом и втором участках, мин;

R i – ритм работы участка лесопильных рам i-го постава, мин.

Читайте также: