Центра для проверки биения валов своими руками

Добавил пользователь Morpheus Обновлено: 04.10.2024

Коленчатый вал, без сомнения, одна из главных, если не самая главная, деталь двигателя, определяющая его надежность и долговечность. В этом убедиться нетрудно, достаточно сравнить цену коленвала с ценой любой другой детали двигателя. А раз так, то в случае износа или повреждения во время эксплуатации автомобиля коленчатый вал надо постараться восстановить — это, как правило, заметно дешевле, чем покупать новый.

Но при восстановлении коленчатого вала надо помнить: его надежность и долговечность не должны снизиться. Иначе ремонт, каким бы легким и простым он ни был, окажется слишком дорогим, так как деньги и время будут потрачены зря.

Что случилось с коленвалом?

Коленчатый вал — деталь не только очень дорогая, но и наиболее нагруженная (может, поэтому и дорогая). Силы, действующие на него, весьма велики. Это силы давления газов, передаваемые при сгорании топлива через шатуны от поршней, а также силы инерции от их возвратно-поступательного (вверх-вниз) движения. Более того, действующие силы переменны по величине и направлению, а значит, пытаются гнуть и ломать коленчатый вал одновременно в разных сечениях.

Чтобы противостоять таким нагрузкам, вал должен быть жестким и прочным, причем очень важна его усталостная прочность, т.е. способность выдерживать переменные нагрузки.

Одновременно поверхности шеек коленвала должны обладать способностью противостоять износу на протяжении многих тысяч часов работы. Ну а все вместе это достигается соответствующей конструкцией, материалами и технологией обработки коленчатых валов на заводе-изготовителе.

Задиры и износы, как правило, сами по себе не так страшны, — ведь у большинства двигателей шейки коленвала могут быть перешлифованы в ремонтный (уменьшенный) размер, причем даже не в один, а в несколько. Беда в другом — задир сопровождается местным нагревом поверхности шейки, иногда весьма и весьма значительным, в сотни градусов. А тут еще масло продолжает поступать. Чем не режим закалки?

После остывания такой вал обязательно окажется деформирован. Как? Очень просто. Та сторона шатунной шейки, которая воспринимает наибольшую нагрузку от шатуна, естественно, и разогревается сильнее. Нагрев — это расширение, значит, вал будет гнуться так, что щеки кривошипов по обе стороны этой шатунной шейки окажутся сведенными. Что же в таком случае будет с осью вращения вала? Она тоже изогнется, а это значит, что нарушится соосность коренных шеек вала, вал станет откровенно кривым. И такая ситуация возникает в 99% случаев задиров шеек.

Но как это повлияет на ремонт? Ну погнулся вал, и что? Ведь есть же ремонтные размеры! Прошлифовать его сразу во второй или даже в третий ремонт, и все дела!

Все да не все. На практике эта простота оказывается не только обманчивой, но и опасной.

Как не надо ремонтировать

Во многих мастерских на деформацию вала вообще не обращают внимания. Берут и шлифуют кривые валы, полагая, что после этого они становятся прямыми. И этого достаточно.

Недостаточно. Ведь на концах коленчатого вала находятся посадочные поверхности шестерен, шкивов, маховиков, а также рабочие поверхности под сальники. Все эти поверхности после шлифования кривого вала оказываются несоосными коренным шейкам, т.е. приобретают взаимное биение.

Но самое главное, вал станет неуравновешенным — его балансировка, тщательно выполненная на заводе-изготовителе, из-за смещения осей вращения шеек от их исходного положения нарушится. Свою лепту в это дело вносят и маховики, причем вибрация иной раз оказывается настолько сильной, что сама эксплуатация автомобиля с таким двигателем проблематична.

Нередко прошлифовать кривой коленчатый вал бывает просто невозможно. Например, если биение шеек превышает их максимальное ремонтное уменьшение, вал обычно выбрасывают и покупают новый. А это совсем недешево, особенно, если речь идет об иномарках. Но и шлифовать вал сразу в последний ремонтный размер тоже неразумно — ведь его ресурс в этом случае практически исчерпывается.

Еще одна проблема связана с радиусами кривошипов — при шлифовании деформированного вала они, скорее всего, окажутся разными. Тогда двигатель дополнительно получит вибрации от масс нижних головок шатунов, вращающихся на разных радиусах, и от разницы в рабочих процессах цилиндров из-за изменения их рабочего объема и степени сжатия.

Что же делать с валом, если он кривой?

Конечно, теоретически и кривой коленчатый вал можно (правда, не всегда) восстановить так, чтобы все поверхности имели допустимое биение относительно коренных шеек. Теоретически, потому что это слишком сложный, трудоемкий и дорогой путь, включающий целый ряд операций, в том числе восстановление поверхностей, старение, динамическую балансировку и др.

Учитывая все эти обстоятельства, в разное время были разработаны специальные способы правки коленчатых валов. Рассмотрим некоторые из них более подробно.

Самый известный и распространенный способ заключается в следующем: вал кладется на две опоры, а усилие с помощью пресса прикладывается между ними, причем в наиболее удаленной от оси точке.

Еще хуже распространившийся в последние годы способ правки чеканкой. С помощью зубила и молотка по галтелям намеренно наносится ряд сильных ударов. Возникающие вмятины и забоины на галтелях, действительно, создают напряжения и деформации, разгибающие вал. Но появившиеся очаги концентраторов напряжений таковы, что вал вряд ли прослужит долго до поломки, особенно если речь идет о современном форсированном двигателе.

Иногда деформированное место на валу подвергают сильному нагреву, чтобы облегчить правку и снизить в процессе ее опасность поломки вала, особенно чугунного. Но в этом случае после остывания вал дополнительно деформируется, и проявляются все отрицательные последствия предыдущих способов, включая невозможность обеспечить требуемую точность правки.

Метод Буравцева

Иногда качественной правкой можно даже заменить шлифовку. Например, поставляемые в запчасти новые коленчатые валы некоторых отечественных заводов порой имеют недопустимо большое биение (0,0,1 мм и более) шеек и посадочных поверхностей. Такие валы выправляются, после чего традиционная шлифовка здесь уже не требуется (остаточное биение составляет не более 0,01 мм), да и динамическая балансировка оказывается ненужной.

Если сравнить затраты на ремонт вала (правка и шлифовка) с ценами нового вала, то в ряде случаев (иномарки, и особенно — грузовики и автобусы) ремонт получается в десятки раз выгоднее замены. Учитывая сегодняшнюю экономическую ситуацию в России, этот факт говорит сам за себя.

Разумеется, для достижения высокого качества необходимо, помимо правки, правильно выполнить все технологические приемы при шлифовании и доводке (полировке) рабочих поверхностей шеек и галтелей коленвала. Как это сделать, мы расскажем подробно в наших следующих материалах.

Задир на шатунной шейке — обычный результат работы вала при недостаточной смазке

При проверке коленчатого вала перед ремонтом в первую очередь проверяется его деформация (взаимное биение коренных шеек)

Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации. Для получения подробной информации пожалуйста, обращайтесь по телефону 812-3880855 или другими способами указанными вконтактах.

- Проверка коленвала своими руками

- Проверка коленвала.

- Приспособления для проверки коленвала.

При эксплуатации автомобиля возникает много случаев, при которых необходимо производить первичную и инструментальную диагностику коленчатого вала. К таким случаям относятся: плановый капитальный ремонт двигателя после отработанного назначенного ресурса; внеплановый капитальный ремонт двигателя после эксплуатации с максимальными нагрузками; внеплановый капитальный ремонт двигателя вследствие нарушения правил эксплуатации, установленных заводом-изготовителем; внеплановый капитальный ремонт двигателя вследствие разрушения деталей цилиндропоршневой группы, заклинивания двигателя, проворота подшипников скольжения коленчатого вала (вкладышей) и др.

Проверка коленвала.

Перед принятием решения о выполнении капитального ремонта коленчатого вала и, соответственно, капитального ремонта двигателя, необходимо выполнить первичную диагностику. Она в себя включает проверку пробега машины и календарный срок службы после начала эксплуатации и последнего капитального ремонта (если он выполнялся). Запустить двигатель и прогреть его, проверить давление масла, проанализировать расход масла и топлива, определить цвет выхлопных газов (сизый дым – повышенный расход масла, чёрный дым – повышенный расход топлива), наличие скрытых (определяются стетоскопом) и ярко выраженных стуков (отчётливо слышно на слух), сильных вибраций двигателя и его неравномерной работы. Проверяется компрессия в цилиндрах. После принятия решения о ремонте двигателя, демонтировать его и произвести разборку.

Если коленчатый вал не ремонтировался, на нём стоят вкладыши нулевого размера. На нерабочей стороне выбит знак завода, выбитая цифра говорит о том, какой ремонт выполнялся ранее. После выполнения четвёртого ремонта коленчатый вал подлежит утилизации, или после выполнения тщательной диагностики и при отсутствии повреждений, его можно отдать в наплавку или напыление с последующим шлифованием под нулевой размер и полированием.

Проверить состояние коренных и шатунных шеек, наличие неравномерной выработки, задиров, царапин, трещин, наплывов. На этом этапе первичная диагностика коленчатого вала заканчивается, и теперь необходимо переходить к инструментальной диагностике. Если у вас навыки такой работы, а также инструмент и приспособления отсутствуют, её нужно передать специалисту, обычно тому же, который будет выполнять шлифовку шеек коленчатого вала и, при необходимости, другие ремонтные работы. Если всё необходимое есть в наличии, инструментальную диагностику можно выполнить своими руками.

Для этого необходима ровная металлическая плита толщиной 10-12 мм, длина и ширина которой позволит разместить призмы для установки коленчатого вала на крайние коренные шейки, и штатив с микрометром часового типа для проверки вала на изгиб (биение). Также проверяется биение остальных коренных шеек, а также соосность хвостовика и поверхности сальников коренным шейкам. После этого рычажным микрометром замеряются диаметры коренных и шатунных шеек, проверяется отсутствие эллипсной и конусной выработки (проверка выполняется в нескольких плоскостях). Допуски даются в инструкции по ремонту данного двигателя.

Все полученные размеры анализируются, и принимается решение о ремонтопригодности коленчатого вала. После выполнения этих операций коленчатый вал отдаётся на шлифовку шеек и их полировки. Свои данные измерений сопоставляются с данными измерений шлифовщика, и оформляется заказ на выполнение работ.

Приспособления для проверки коленвала.

Основным приспособлением для проверки коленчатого вала можно считать приспособление для измерения радиального биения. Самое простое приспособление – токарный станок. Коленвал зажимается в центрах, устанавливается микрометр часового типа, вал медленно проворачивается, и проверяются все коренные шейки, а также остальные посадочные места на биение. Существует станок, изготовленный по такому же принципу. Он состоит из станины, на которой закреплены передняя и задняя бабки с установленными в них центрами. Одна бабка закреплена неподвижно, вторая – подвижно. На станке закреплена подвижная каретка со штативом для крепления микрометра часового типа. Процесс измерения аналогичен первому.

Диаметр шеек коленвала, эллипсность, конусность проверятся рычажным или другим микрометром, конструкция которого позволяет провести замеры. Пред замерами микрометр калибруется. Замер выполняется в нескольких плоскостях с поворотом на 90°. При подозрении на предельный размер, проверка выполняется более тщательно. Для проверки осевого биения коленчатого вала можно использовать этот же штатив с часовым микрометром или специальным щупом.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Коленчатый вал — наиболее ответственная, наиболее нагруженная и дорогостоящая деталь двигателя. Коленвал работает в крайне неблагоприятных условиях: на него действуют ударные динамические нагрузки, силы трения, неуравновешенные моменты, крутильные колебания и вибрации, высокие температуры, статические нагрузки от сопрягаемых деталей. Именно коленчатый вал принимает на себя все недостатки сборки двигателя. Дефекты геометрии блока или шатунов в первую очередь скажутся на ресурсе коленчатого вала. Однако, несмотря на столь высокие требования к этой детали, качественный коленчатый вал при условии грамотной сборки двигателя обладает прекрасным ресурсом. В этом проявляется рациональность и высокий запас надежности советстких конструкций дизелей строительной и сельскохозяйственной техники.

При приобретении коленчатого вала перед сборкой двигателя покупатель имеет право (а, скорее, обязанность!) проверить полностью коленчатый вал перед установкой в двигатель. Такая проверка может проводится на ремонтном предприятии, в шлифовальной мастерской, на заводе. Даже если вы купили абсолютно новый коленчатый вал, все равно стоит проверить его перед установкой. Но все же дефекты новых коленчатых валов встречаются гораздо реже, чем дефекты ремонтных коленвалов.

1. Ускоренный износ шеек коленчатого вала.

2. Задиры на поверхностях шеек коленчатого вала.

Задиры на шейках коленчатого вала, как правило, связаны с состоянием системы смазки дизеля. Здесь может быть очень большое число факторов: некачественное масло, нарушение сроков замены масла, засорение масляного фильтра, недостаточное давление в системе. Также задиры могут образоваться вследствие проблем с охлаждением дизеля или с нарушением температурного режима, так как перегрев разжижает масло. Износ поршневых колец приводит к попаданию частичек топлива или продуктов сгорания в масло, что также разжижает его.

В этом случае коленчатый вал шлифуется, меняются вкладыши. Необходимо также проверить систему смазки, систему охлаждения, систему питания дизеля, заменить фильтрующие элементы, проверить масляные каналы и заменить поршневые кольца при необходимости. Достаточно большой перечень работ делает экономически рациональным проведение полного капитального ремонта двигателя.

3. Ускоренный износ поверхностей под полукольца осевого смещения коленвала.

Встречается значительно реже, чем царапины, задиры или трещины. Наиболее частая причина — неисправность привода выключения сцепления вследствие неправильной эксплуатации водителем. В случае такого дефекта необходимо заменить полукольца осевого смещения и отремонтировать привод сцепления. Следует обращать внимание на правильную эксплуатацию для профилактики. Полукольца осевого смещения, как правило, приобретаются вместе с вкладышами — входят в комплект коренных вкладышей. Исключение составляют полукольца осевого смещения производства ДЗВ, корторые продаются отдельно от коренных вкладышей.

4. Царапины на поверхностях шеек коленвала.

Этот дефект встречается очень часто. Следует отличать царапины на шейках от усталостных трещин. Царапина при осмотре с лупой имеет светлое дно, в то время как дно трежины не просматривается (черного цвета). При полировке царапина начинает исчезать, а трещина остается на месте. Обычно царапины располагаются прямо на шейке, а трещины захватывают, часть галтели. Геометрически царапина обычно прямая, трещина имеет кривую ломанную форму. Небольшие царапины естественным образом появляются при долговременной эксплуатации. Также царапины образуются при наличии посторонних частиц в масле. Возможны подобные повреждения при транспортировке. Для неглубоких царапин бывает достаточно отполировать шейки коленчатого вала. Если царапина имеет глубину более 3-5 микрон, необходимо все шейки (или все шатунные, или коренные, в зависимости от того, на какой повреждение) отшлифовать на следующий ремонтный размер. Следует обратить внимание на все шейки коленчатого вала и проверить их форму измерениями в 2-х плоскостях. Проверить шатуны на элипсность. Следует заменить моторное масло, масляный фильтр. Для профилактики необходимо регулярно проверять систему смазки и менять масло. Также важно использовать рекомендуемое моторное масло.

5. Биения, прогиб коленчатого вала.

Прогиб коленчатого вала часто встречается в длинных коленчатых валах комбайнов, строительной техники. В большей степени изгибу оси подвержены валы рядных двигателей с большим количеством цилиндров. Также изгиб чаще встречается в коленчатых валах изготовленных из некачественного мягкого материала. Проверка коленчатого вала на изгиб несложна. Вал укладывается на призмы, установленные на металлической плите. Вращая коленвал, с помощью индикатора проверяется прогиб оси коленвала. Допускается изгиб до 0,1 мм. Если обнаружен изгиб более 0,1мм, проводится выпрямление коленчатого вала.

6. Отклонение шеек от размера

Постепенный износ шеек коленчатого вала — естественный процесс. При установке вала в двигатель существуют определенные требования к размеру. Для разных коленчатых валов они различны. В целом допуски для новых коленчатых валов составляют не более 2 соток. Допуск коленчатого вала при ремонте двигателя составляет не более 5 соток. Коленчатые валы с отклонениями размеров шеек более 5 соток однозначно подлежат шлифовке на следующий ремонтный размер.

7. Трещины коленвала.

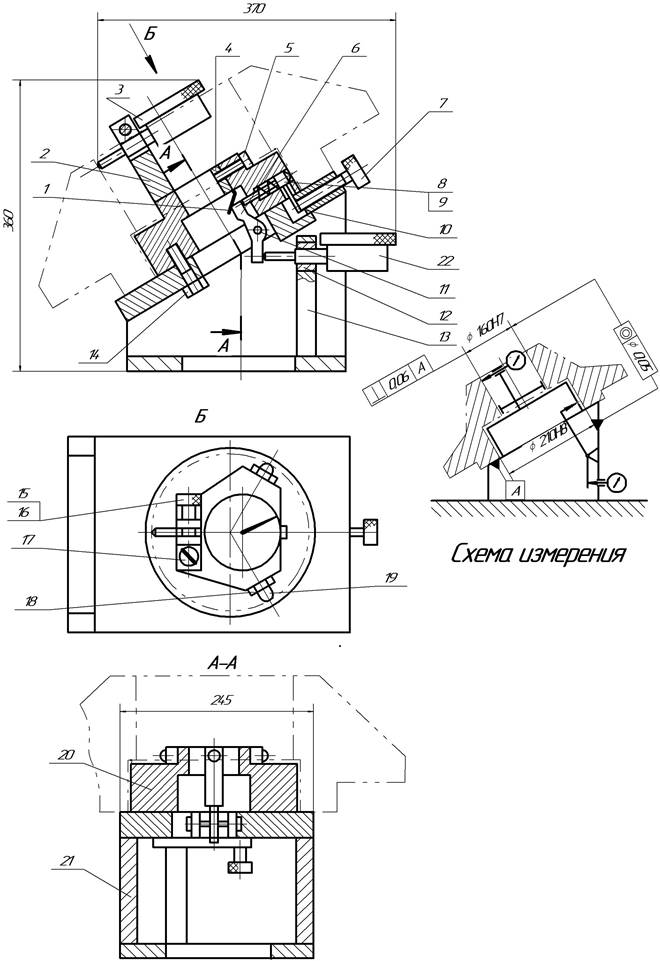

Отклонение от перпендикулярности цилиндрической поверхности диаметром 160 мм относительно торца проверяют измерительной головкой 3, которая закреплена в кронштейне 2 с помощью винта 15 через шайбу 16. Кронштейн смонтирован стационарно на оправке 20 с помощью винтов 17. При вращении диска головка 3 покажет удвоенную величину отклонения от перпендикулярности образующей отверстия Ø160 к базовому торцу за один оборот диска. Конусность отверстия не вносит погрешности в результаты измерений.

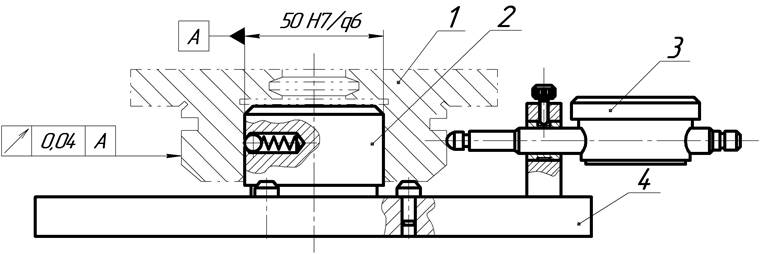

Наиболее простое приспособление для контроля радиального биения представлено на рис. 4.20. Изделие одевается на оправку, снабженную подпружиненным шариком. Как уже отмечалось выше, это снижает влияние зазора между оправкой и отверстием на погрешность измерения.

Рис. 4.20. КИП для контроля радиального биения непосредственно

индикаторной головкой: 1 – контролируемая деталь; 2 – оправка;

3 – индикаторная головка; 4 – основание

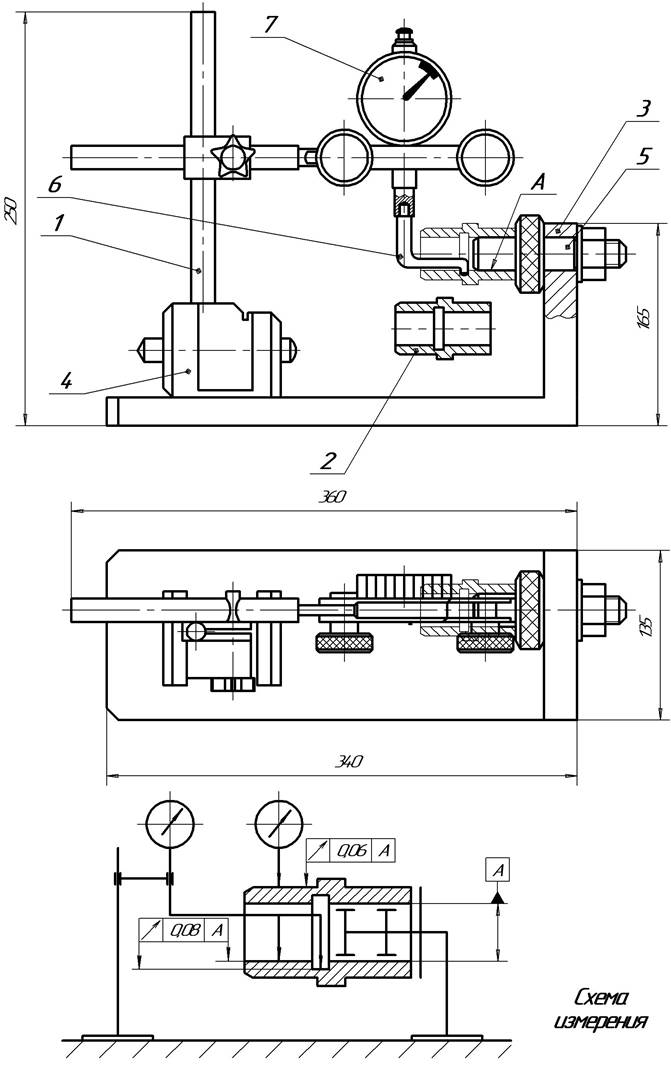

Приспособление на рис. 4.21 позволяет контролировать биение наружных и внутренних поверхностей, включая проточку, относительно базового отверстия. В ряде конструкций изделий требования к радиальному биению или соосности проточек весьма жесткие. Втулку 2 устанавливают базовым отверстием А на оправку 5, ось которой расположена в горизонтальной плоскости, и закреплена на основании 3 приспособления. На основании также смонтирована стойка 1 с помощью специального шарнира 4, который позволяет перед выводом щупа рычажной передачи 6 измерительной головки 7 из контролируемой зоны приподнять его.

Для проверки биения выточки втулка поворачивается на один-два оборота и определяется разность в показаниях головки 7. Специальная рычажная передача 6 предохраняет головку 7 от ударов, преждевременного износа и позволяет измерить биение удаленной поверхности.

Рис. 4.21. Приспособление для контроля радиального биения, в том числе

проточки: 1 – стойка; 2 – втулка; 3 – основание; 4 – шарнир; 5 – оправка;

6 – рычажная передача; 7 – измерительная головка

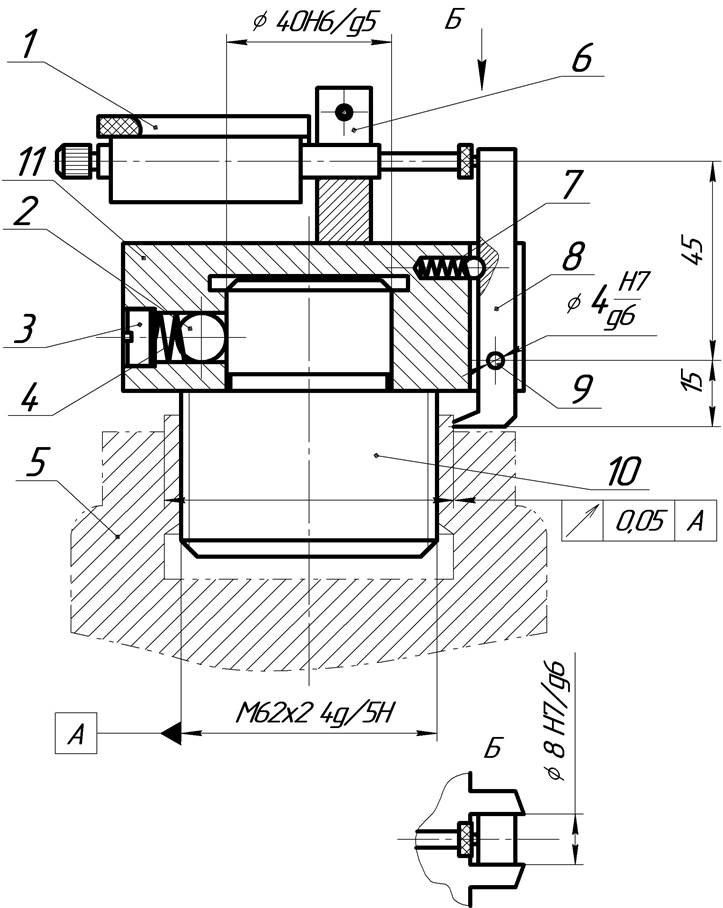

Контроль радиального биения цилиндрического пояска относительно резьбовой поверхности выполняется приспособлением, представленным на рис. 4.22.

Рис. 4.22. Приспособление для контроля радиального биения

цилиндрического пояска относительно резьбовой поверхности (показание

индикатора увеличено за счет рычага): 1 – индикатор часового типа;

2 – шарик; 3 – винт; 4 – пружина; 5 – контролируемая деталь; 6 – стойка

крепления индикаторной головки; 7 – пружина; 8 – рычаг; 9 – ось рычага;

10 – оправка резьбовая; 11 – корпус

Резьбовая оправка 10 ввинчивается в отверстие изделия 5. Измерительный наконечник рычага 8 взаимодействует с контролируемым пояском. При повороте корпуса 11 с закрепленным индикатором 1 вокруг оси оправки 10 на один – два оборота считываются разность показаний индикатора. За счет соотношения плеч рычага 8, равного 3, предельные значения показаний индикатора годных изделий по сравнению с допуском биения увеличиваются в три раза, и составят 0,15 мм. Погрешность измерения снижается за счет уменьшения влияния зазора между поверхностями трения оправки 10 и корпуса 11 при их относительном вращении посредством подпружиненного шарика 4.

Подобная конструкция приспособления может быть использована для контроля биения наружной резьбовой поверхности относительно наружной или внутренней цилиндрической поверхности.

Контрольное приспособление для проверки радиального биения отверстия гильзы относительно ее поясков приведено на рис. 4.23.

Всем привет! В этом видео сделаем призмы и отцентрируем коленвал мотоцикла Pannonia T5. Приятного просмотра!

В этом видео показа простейшая и примитивная центровка коленчатых валов иж юпитер, все очень просто и понятно.

Если вы серьезно относитесь к сборке двигателя, то это полезный комплект, который в случае необходимости поможет .

$ Поддержать канал - Карта СБ: 4276300047512358 Все изложенное в видео является моим личным взглядом, если вы не .

Перепресовка коленвала скутера, замена шатуна, центровка, своими руками. Наша телеграм группа по скутерам .

В этом видео мы покажем как мы сделали самодельные центра для коленвалов. Точность центровки конечно немного .

Доверился показаниям индикатора и лоханулся ♂️ Наша телеграм группа по скутерам t.me/samodel_youtube .

Как разобрать коленвал от скутера для замены шатуна своими руками. Наша телеграм группа по скутерам .

Прикупили пресс для того чтобы выдавить коленвал просто нет ни был возможность убить не поддается калевала жесткий .

Принципе половины дня мне хватило на ну и теперь уже провел проверка коленчатого вала вот этого самого количество .

Блин как бы чтобы вам его было лучше видно плохо видно да индикатор вот если я возьму руками сейчас вот эти вот две .

Вторая часть видео - балансировка переднего шкива - к сожалению, была утеряна, хотя ради нее все и затевалось.

Перепресовать шатун коленвала от скутера Honda Dio и отбалансировать, убрать биение. Наша доска объявлений для .

БИЕНИЯ ВАЛА / ДАТЧИК / БЕГУЩЕЕ МАГНИТНОЕ ПОЛЕ / ЭЛЕКТРОМАГНИТНАЯ СИСТЕМА / ИНФОРМАЦИОННО-ИЗМЕРИТЕЛЬНАЯ СИСТЕМА / SHAFTS BEATING / SENSOR / MOVED MAGNETIC FIELD / ELECTROMAGNETIC SYSTEM / INFORMATION-MEASURING SYSTEM

Аннотация научной статьи по механике и машиностроению, автор научной работы — Гаврина Олеся Владимировна

В статье рассмотрены методы, средства и эффективность измерений биений валов . Приведены и обоснованы преимущества информационно-измерительной системы на основе датчика биений вала с бегущим магнитным полем .

Похожие темы научных работ по механике и машиностроению , автор научной работы — Гаврина Олеся Владимировна

Информационно-измерительная система для измерения биений вала турбины на основе датчика с бегущим магнитным полем

Анализ систематической погрешности информационно-измерительной системы на основе датчика биений вала с бегущим магнитным полем

THE MEASUREMENT OF SHAFTS BEATING. THE METHODS. THE EFFECTIVENESS

The method, the effectiveness and the measurement of shafts beating are described in this article. The benefits of information-measuring system based on shafts beating sensor with a moved magnetic field are shown and proved.

ИЗМЕРЕНИЯ БИЕНИЙ ВАЛОВ. МЕТОДЫ, СРЕДСТВА,

Гаврина Олеся Владимировна

Пензенский государственный университет, Пенза о1езуа-дауппа@гатЫег. ги

Аннотация. В статье рассмотрены методы, средства и эффективность измерений биений валов. Приведены и обоснованы преимущества информационно-измерительной системы на основе датчика биений вала с бегущим магнитным полем.

Ключевые слова: биения вала; датчик; бегущее магнитное поле; электромагнитная система; информационно-измерительная система.

THE MEASUREMENT OF SHAFTS BEATING. THE METHODS.

Gavrina Olesya Vladimirovna

postgraduate student Penza State University, Penza

Abstract. The method, the effectiveness and the measurement of shafts beating are described in this article. The benefits of information-measuring system based on shafts beating sensor with a moved magnetic field are shown and proved.

Key words: shafts beating; sensor; moved magnetic field; electromagnetic system; information-measuring system.

Примерно 50 % всех поломок машин, и в первую очередь подшипников, вызваны перекосами валов. В процессе изготовления деталей вращения согласно технологическому процессу их изготовление связанно с определённым количеством операций, которые предусматривают их переустановку. В ходе смены позиций валов из-за погрешности закрепляющих механизмов и других факторов, возникают биения данных валов.

Это может привести и приводит к повышенным нагрузкам на опоры и износу подшипников; износу уплотнений; повышенному потреблению энергии; увеличению уровня вибрации и шума; снижению работоспособности и надежности машин.

Сравнительный анализ методов измерения биений вала

Определить наличие биения вала можно: прямым измерением; косвенно по повышению температуры подшипниковых узлов; вибродиагно-стическими методами. Казалось бы, самым простым и надежным является прямое измерение, но на практике традиционные методы (индикаторы, микрометры, щупы) часто не дают результата. Например, в механизме, на котором с помощью индикаторов была произведена центровка с точностью 0,01 мм при допуске 0,04 мм, при контроле технического состояния по вибрации прослеживались явные признаки осевого биения вала. Выверка лазерным центровщиком показала, что при выходе на эксплуатационный режим неравномерный нагрев корпуса механизма по длине и разница между температурой механизма и электродвигателя приводят к перекосу и смещению осей на 0,4 мм, что недопустимо.

Опыт показывает, что самыми достоверными являются вибродиаг-ностический метод и прямое измерение лазерным центровщиком, позволяющим точно и, самое главное, быстро произвести измерения на

прогретом механизме и определить реальное биение вала при его экс-

плуатации. В технической документации на механизм допуски в большинстве случаев назначаются исходя из возможностей соединительных муфт компенсировать указанные отклонения и являются предельнодопустимыми значениями. Следует помнить, что оптимальным для механизмов является отклонение, равное нулю. При увеличении осевого биения вала на 20 % долговечность подшипников снижается на 40-50 %.

Известны следующие методы центровки: штангенциркулем или щупами - измерение радиальных и торцевых зазоров на полумуфтах, приспособлениями с индикаторами часового типа, приборами с бесконтактными датчиками биения вала, оптическими приборами, лазерными приборами. Погрешность многих из перечисленных методов измерений близка к предельно-допустимым значениям осевого биения вала, т.е. этими методами мы вынуждены были пользоваться из-за отсутствия более точных средств. Данные независимых экспертов о том, что около 70 % дефектов механизмов вызвано производством работ по их обслуживанию, заставляют особое внимание уделить вопросам оснащения ремонтных бригад приборами и инструментом, способными обеспечить высокое качество выполненных работ.

Из известных методов центровки, несомненно, самым точным является лазерный метод. Однако приборы, основанные на нем, долгое время отпугивали потребителей в основном из-за своей сложности. Эти приборы исключительно просты и надежны в эксплуатации. Они не требуют специального обучения персонала: техник-механик, привыкший к традиционным методам центровки, может самостоятельно овладеть навыками работы с приборами в течение часа.

мм обеспечить высокую точность. Данные в процессе центровки выводятся на экран в режиме реального времени. Таким образом, результаты перемещений агрегата, установки подкладок или затяжки болтов крепления можно видеть в тот самый момент, когда они производятся.

Программное обеспечение приборов дает возможность учитывать и компенсировать влияние тепловых деформаций и смещений от натяжения трубопроводов при выходе механизма на эксплуатационный режим.

Статистика показывает, что для эффективного решения проблемы биений валов ежегодные затраты (стоимость приборов, подготовка и обучение персонала) должны составлять не менее 1 % от стоимости основного оборудования.

Информационно-измерительная система датчика биений вала с бегущим магнитным полем

Существующие информационно-измерительные системы (ИИС) биений вала базируются на установке двух датчиков измерения расстояния до поверхности вала, измеряющих перемещение вала по двум перпендикулярным направлениям (рис. 1).

Рисунок 1. ИИС биений вала

На рис. 1 представлены: 1 - вал, положение которого определяется относительно корпуса 2; 2 - корпус; 3 - датчик вертикального смещения вала; 4 - датчик горизонтального смещения вала.

При отсутствии биений вала и эллипсности поверхности (рис. 1а) на выходе датчиков, с помощью которых измеряются длины зазоров 5 x и 5у при 5x =5y =5, будем иметь равные по величине напряжения U0.

Смещение оси вала относительно оси кольца корпуса на величину А5 по направлению 45 град. относительно горизонтальной оси вызовет

уменьшение зазора 5x на величину А5x =А5- cos450 и зазора 5у на туже величину А5 =А5- sin450. Напряжение на выходе датчика горизонтального смещения станет равным:

Ux = U0 + AUx = U0 + k • А5 • sin 450, где k - коэффициент преобразования датчика.

Напряжение на выходе датчика вертикального смещения станет равным:

Направление смещения вала определится углом, величина которого будет получена из выражения:

Таким образом, при отсутствии эллипсности вала измерительная система без учета других факторов может измерить величину и направление смещения вала с высокой точностью.

Uy = U0 + AUy = U0 + k • A5- cos450.

Величина смещения определится выражением:

А5 = -д/ AUX +AUy = А5д/ sin2 (450)+ cos2 (450) = А5 k

отношением длин Dx и Dy. Обозначим величину, определяющую «эл-

При таких зазорах напряжение на выходе датчика горизонтального смещения станет равным:

Ux = Uо +DUx = U о + к-5 x = U о + к • d, где к - коэффициент преобразования датчика.

Напряжение на выходе датчика вертикального смещения станет равным:

Uy = U0 + AUy = U0 - к • d .

Измерительная система в этом случае, реагируя на изменение выходных напряжений датчиков, выдаст информацию о смещении оси вала относительно оси кольца корпуса на величину A5 = V2d. На выходе измерительной системы появится информация о направлении смещения под углом:

j = arctg---x = arctg = 315 .

При повороте вала на 45 град. измерительная система покажет нулевое смещение, так как приращения напряжений будут равны нулю.

Смещение оси неидеального вала относительно оси кольца корпуса на величину A5 по направлению 45 град. относительно горизонтальной оси зазор горизонтального смещения станет равным:

A5 x = d - A5 - cos 45 0 и зазор вертикального смещения станет равным:

A5y = d + A5 • sin 45 .

Измерительная система покажет направление смещения, равное

Не вдаваясь в более детальный анализ полученных уравнений можно сделать вывод о том, что в зависимости от соотношения величин й и Д8 погрешность измерений может быть весьма значительной.

Таким образом, использование двух датчиков усложняет измерительную систему и снижает точность измерений.

Измерительная система на основе датчика биений вала с бегущим магнитным полем 1 лишена указанных недостатков и позволяет измерять абсолютное значение и направление биения вала.

Конструктивно датчик биений вала с бегущим магнитным полем представляет собой статор в форме полого цилиндра, в пазах которого распложены синусная, косинусная и выходная обмотки. Внутри статора расположен сплошной цилиндр из магнитного материала, имеющий диаметр, меньший внутреннего диаметра статора

Статор Воздушный Статор Воздушный

1 /зазор 5 /зазор 8

Рисунок 2. Поперечное сечение магнитной системы датчика

При однородном магнитопроводе статора и соосном расположении внутреннего цилиндра, выходное напряжение такого датчика будет равно нулю. Поперечное сечение магнитной системы датчика изображено на рис. 2.

Предположим, что ось внутреннего цилиндра сместилась относительно оси датчика на величину АО в направлении, составляющем с вертикальной осью угол в. Смещение ротора приведет к перераспределению удельного магнитного потока в зазоре магнитной системы датчика. Удельный магнитный поток будет иметь максимальное значение в месте минимального зазора. С противоположной стороны магнитопро-вода магнитный поток уменьшится.

Изучение существующих ИИС для измерения биений валов показало, что ИИС для измерения биений вала с электромагнитными датчиками обладают самой высокой надежностью и наиболее стабильными характеристиками в сравнении с ИИС, построенными на базе других датчиков.

Из всех типов электромагнитных систем, применяющихся в ИИС для измерения биений вала, наибольшей разрешающей способностью обладают ЭМС, а фаза выходного сигнала является наиболее стабильным информационным признаком.

Таким образом описанная в предыдущем разделе электромагнитная система позволила создать датчик биений вала на основе бегущего магнитного поля. Данный датчик биений вала позволяет упростить измерительную систему биений вала и улучшить ее метрологические характеристики.

Список использованных источников

1. Гаврина О. В., Шатова Ю.А. Анализ

двухфазного режима работы информационно-измерительной системы на основе датчика биений вала с бегущим магнитным полем // Современные проблемы науки и образования. 2013. № 2.

2. Горячев В.Я., Гаврина О.В., Чап-чиков Ю.К., Шатова Ю.А. Анализ систематической погрешности информационно-измерительной системы на основе датчика биений вала с бегущим магнитным полем // Изв. высших учебных заведений. Поволжский регион. Технические науки. 2013. № 1. С. 46-57.

Читайте также: