Вышивальная машина своими руками чпу

Добавил пользователь Владимир З. Обновлено: 04.10.2024

Цель обзора — не столько похвастаться, сколько показать возможность сделать для себя помощника самому. Надеюсь этим обзором подать кому-то идею, и возможно не только повторить, но и сделать еще лучше. Поехали…

Так получилось, что с чертежами я связан давно. Т.е. моя профессиональная деятельность с ними тесно связана. Но одно дело, когда ты делаешь чертеж, а после уже совсем другие люди воплощают объект проектирования в жизнь, и совсем другое, когда ты воплощаешь объект проектирования в жизнь сам. И если со строительными вещами у меня вроде как нормально получается, то с моделизмом и другим прикладным искусством не особо.

Так вот давно была мечта из нарисованного в автокаде изображения, сделать вжжик — и оно вот в натуре перед тобой, можно пользоваться. Идея эта время от времени проскакивала, но во что-то конкретное оформиться никак не могла, пока…

Пока я не увидел года три-четыре назад REP-RAP. Ну что ж 3Д принтер это была очень интересная вещь, и идея собрать себе долго оформлялась, я собирал информацию о разных моделях, о плюсах и минусах разных вариантов. В один момент перейдя по одной из ссылок я попал на форум, где сидели люди и обсуждали не 3Д принтеры, а фрезерные станки с ЧПУ управлением. И отсюда, пожалуй, увлечение и начинает свой путь.

В двух словах о фрезерных станках с ЧПУ (пишу своими словами намеренно, не копируя статьи, учебники и пособия).

Для работы такого станка нужен необходимый минимум.

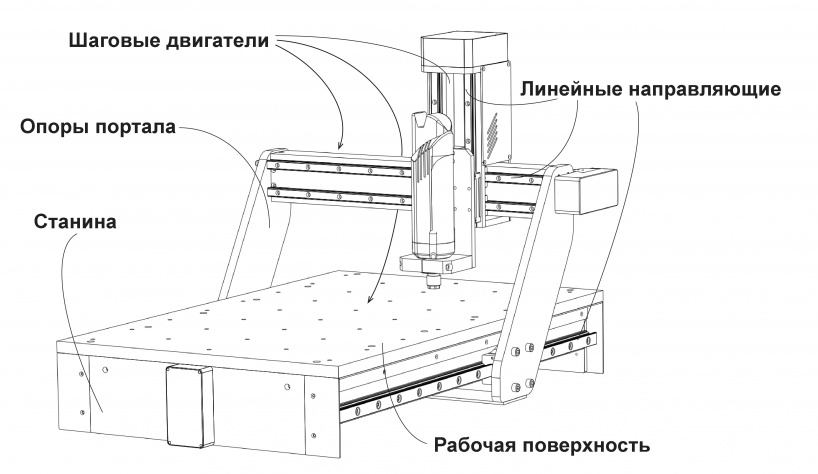

1. База (корпус) с линейными направляющими и передающий механизм (может быть винт или ремень)

2. Шпиндель (я вижу кто-то улыбнулся, но так он называется) — собственно двигатель с цангой, в которую устанавливается рабочий инструмент — фреза.

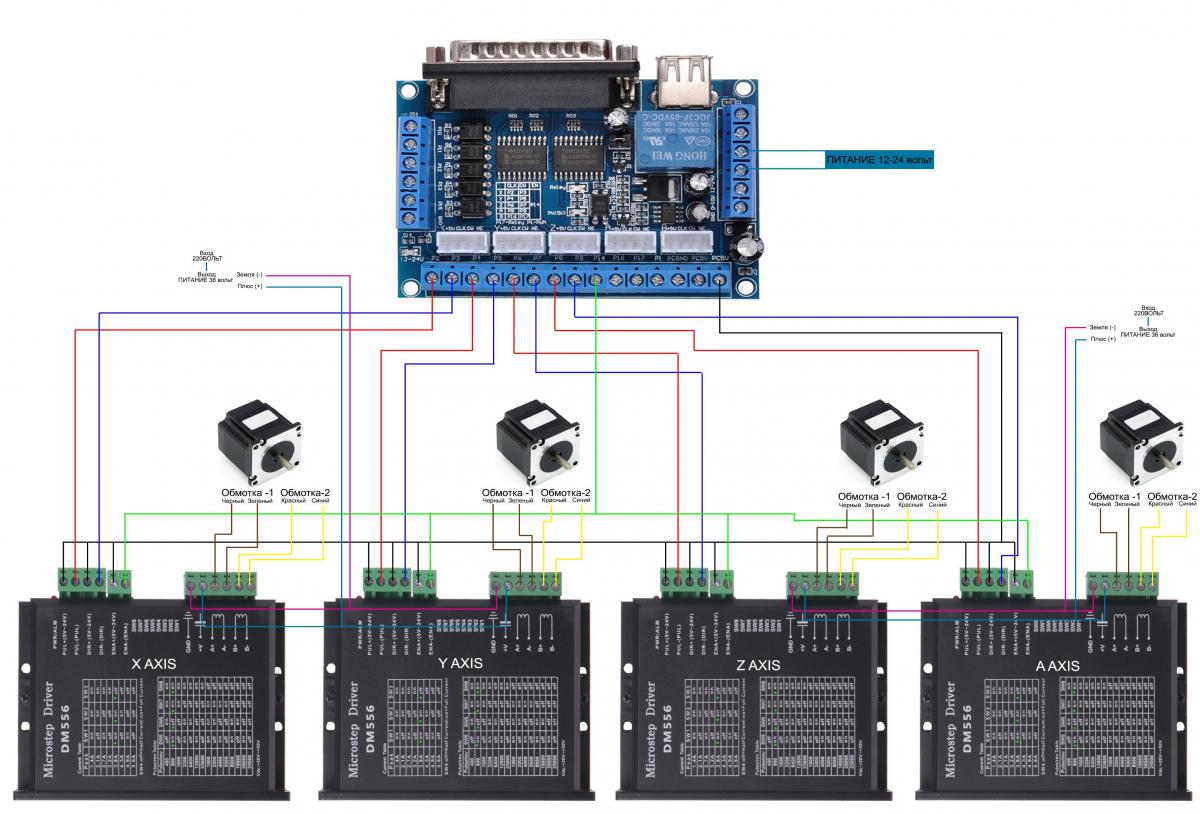

3. Шаговые двигатели — двигатели, позволяющие производить контролируемые угловые перемещения.

4. Контроллер — плата управления, передающая напряжения на двигатели в соответствии с сигналами, полученными от управляющей программы.

5. Компьютер, с установленной управляющей программой.

6. Базовые навыки черчения, терпение, желание и хорошее настроение. ))

По пунктам:

1. База.

по конфигурации:

разделю на 2 типа, существуют более экзотические варианты, но основных 2:

С подвижным порталом:

Собственно, выбранная мной конструкция, в ней есть основа на которой закреплены направляющие по оси X. По направляющим оси Х передвигается портал, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z.

Со статическим порталом

Такая конструкция представляет и себя корпус он же и является порталом, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z, а ось Х уже перемещается относительно портала.

по материалу:

корпус может быть изготовлен из разных материалов, самые распространенные:

— дюраль — обладает хорошим соотношением массы, жесткости, но цена (именно для хоббийной самоделки) все-таки удручает, хотя если на станок имеются виды по серьезному зарабатыванию денег, то без вариантов.

— фанера — неплохая жесткость при достаточной толщине, небольшой вес, возможность обрабатывать чем угодно :), ну и собственно цена, лист фанеры 17 сейчас совсем недорог.

— сталь — часто применяют на станках большой площади обработки. Такой станок конечно должен быть статичным (не мобильным) и тяжелым.

— МФД, оргстекло и монолитный поликарбонат, даже ДСП — тоже видел такие варианты.

Как видите — сама конструкция станка весьма схожа и с 3д принтером и с лазерными граверами.

Я намеренно не пишу про конструкции 4, 5 и 6 -осевых фрезерных станков, т.к. на повестке дня стоит самодельный хоббийный станок.

2. Шпиндель.

Собственно, шпиндели бывают с воздушным и водяным охлаждением.

С воздушным охлаждением в итоге стоят дешевле, т.к. для них не надо городить дополнительный водяной контур, работают чуть громче нежели водяные. Охлаждение обеспечивается установленной на тыльной стороне крыльчаткой, которая на высоких оборотах создает ощутимый поток воздуха, охлаждающий корпус двигателя. Чем мощнее двигатель, тем серьезнее охлаждение и тем больше воздушный поток, который вполне может раздувать во все стороны

пыль (стружку, опилки) обрабатываемого изделия.

С водяным охлаждением. Такой шпиндель работает почти беззвучно, но в итоге все-равно разницу между ними в процессе работу не услышать, поскольку звук обрабатываемого материала фрезой перекроет. Сквозняка от крыльчатки, в данном случае конечно нет, зато есть дополнительный гидравлический контур. В таком контуре должны быть и трубопроводы, и помпа прокачивающая жидкость, а также место охлаждения (радиатор с обдувом). В этот контур обычно заливают не воду, а либо ТОСОЛ, либо Этиленгликоль.

Также шпиндели есть различных мощностей, и если маломощные можно подключить напрямую к плате управления, то двигатели мощностью от 1кВт уже необходимо подключать через блок управления, но это уже не про нас. ))

Да, еще частенько в самодельных станках устанавливают прямые шлифмашины, либо фрезеры со съемной базой. Такое решение может быть оправдано, особенно при выполнении работ недолгой продолжительности.

В моем случае был выбран шпиндель с воздушным охлаждением мощностью 300Вт.

3. Шаговые двигатели.

Наибольшее распространение получили двигатели 3 типоразмеров

NEMA17, NEMA23, NEMA 32

отличаются они размерами, мощностью и рабочим моментом

NEMA17 обычно применяются в 3д принтерах, для фрезерного станка они маловаты, т.к. приходится таскать тяжелый портал, к которому дополнительно прикладывается боковая нагрузка при обработке.

NEMA32 для такой поделки излишни, к тому же пришлось бы брать другую плату управления.

мой выбор пал на NEMA23 с максимальной мощностью для этой платы — 3А.

Также люди используют шаговики от принтеров, но т.к. у меня и их не было и все равно приходилось покупать выбрал всё в комплекте.

4. Контроллер

Плата управления, получающая сигналы от компьютера и передающая напряжение на шаговые двигатели, перемещающие оси станка.

5. Компьютер

Нужен комп отдельный (возможно весьма старый) и причин тому, пожалуй, две:

1. Вряд ли Вы решитесь располагать фрезерный станок рядом с тем местом, где привыкли читать интернетики, играть в игрушки, вести бухгалтерию и т.д. Просто потому, что фрезерный станок — это громко и пыльно. Обычно станок либо в мастерской, либо в гараже (лучше отапливаемом). У меня станок стоит в гараже, зимой преимущественно простаивает, т.к. нет отопления.

2. По экономическим соображениям обычно применяются компьютеры уже не актуальные для домашней жизни — сильно б/у :)

Требования к машине по большому счету ни о чем:

— от Pentium 4

— наличие дискретной видеокарты

— RAM от 512MB

— наличие разъема LPT (по поводу USB не скажу, за имением драйвера, работающего по LPT, новинки пока не изучал)

такой компьютер либо достается из кладовки, либо как в моем случае покупается за бесценок.

В силу малой мощности машины стараемся не ставить дополнительный софт, т.е. только ось и управляющая программа.

дальше два варианта:

— ставим windows XP (комп то слабенький, помним да?) и управляющую программу MATCH3 (есть другие, но это самая популярная)

— ставим никсы и Linux CNC (говорят, что тоже очень неплохо все, но я никсы не осилил)

Добавлю, пожалуй, чтоб не обидеть излишне обеспеченных людей, что вполне можно поставить и не пенёк четвертый, а и какой-нибудь ай7 — пожалуйста, если это Вам нравится и можете себе это позволить.

6. Базовые навыки черчения, терпение, желание и хорошее настроение.

Тут в двух словах.

Для работы станка нужна управляющая программа (по сути текстовый файл содержащий координаты перемещений, скорость перемещений и ускорения), которая в свою очередь готовится в CAM приложении — обычно это ArtCam, в этом приложении готовиться сама модель, задаются ее размеры, выбирается режущий инструмент.

Я обычно поступаю несколько более долгим путем, делаю чертеж, а AutoCad потом, сохранив его *.dxf подгружаю в ArtCam и уже там готовлю УП.

Ну и приступаем к процессу создания своего.

Перед проектированием станка принимаем за отправные точки несколько моментов:

— Валы осей будут сделаны из шпильки строительной с резьбой М10. Конечно, бесспорно существуют более технологичные варианты: вал с трапециевидной резьбой, шарико-винтовая передача(ШВП), но необходимо понимать, что цена вопроса оставляет желать лучшего, а для хоббийного станка цена получается вообще космос. Тем не менее со временем я собираюсь провести апгрейд и заменить шпильку на трапецию.

— Материал корпуса станка – фанера 16мм. Почему фанера? Доступно, дешево, сердито. Вариантов на самом деле много, кто-то делает из дюрали, кто-то из оргстекла. Мне проще из фанеры.

Делаем 3Д модель:

Развертку:

Далее я поступил так, снимка не осталось, но думаю понятно будет. Распечатал развертку на прозрачных листах, вырезал их и наклеил на лист фанеры.

Выпилил части и просверлил отверстия. Из инструментов — электролобзик и шуруповерт.

Есть еще одна маленькая хитрость, которая облегчит жизнь в будущем: все парные детали перед сверлением отверстий сжать струбциной и сверлить насквозь, таким образом Вы получите отверстия, одинаково расположенные на каждой части. Даже если при сверлении получится небольшое отклонение, то внутренние части соединенных деталей будут совпадать, а отверстие можно немного рассверлить.

Итак, заказываем, ждем, выпиливаем и собираем.

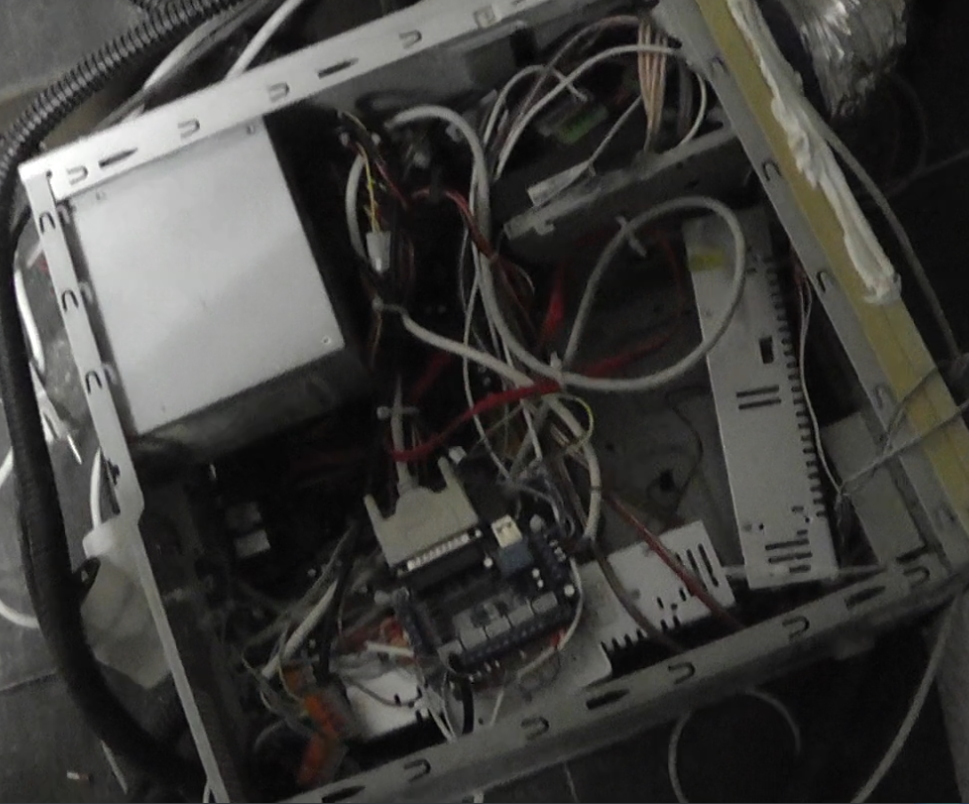

Изначально драйвер и блок питания для него установил в корпус с компом вместе.

Позже было принято решение разместить драйвер в отдельном корпусе, он как раз появился.

Ну и старенький монитор как-то сам поменялся на более современный.

как я говорил вначале, никак не думал, что буду писать обзор, поэтому прилагаю фотографии узлов, и постараюсь дать пояснения по процессу сборки.

Сначала собираем три оси без винтов, для того чтобы максимально точно выставить валы.

Берем переднюю и заднюю стенки корпуса, крепим фланцы для валов. Нанизываем на оси Х по 2 линейных подшипника и вставляем их во фланцы.

Крепим дно портала к линейным подшипникам, пытаемся покатать основание портала туда-сюда. Убеждаемся в кривизне своих рук, все разбираем и немного рассверливаем отверстия.

Таким образом мы получаем некоторую свободу перемещения валов. Теперь наживляем фланцы, вставляем валы в них и перемещаем основание портала вперед-назад добиваемся плавного скольжения. Затягиваем фланцы.

На этом этапе необходимо проверить горизонтальность валов, а также их соосность по оси Z (короче, чтобы расстояние от сборочного стола до валов была одинаковой) чтобы потом не завалить будущую рабочую плоскость.

С осью Х разобрались.

Крепим стойки портала к основанию, я для этого использовал мебельные бочонки.

Крепим фланцы для оси Y к стойкам, на этот раз снаружи:

Вставляем валы с линейными подшипниками.

Крепим заднюю стенку оси Z.

Повторяем процесс настройки параллельности валов и закрепляем фланцы.

Повторяем аналогично процесс с осью Z.

Получаем достаточно забавную конструкцию, которую можно перемещать одной рукой по трем координатам.

Важный момент: все оси должны двигаться легко, т.е. немного наклонив конструкцию портал должен сам свободно, без всяких скрипов и сопротивления переместиться.

Далее крепим ходовые винты.

Отрезаем строительную шпильку М10 необходимой длины, накручиваем капролоновую гайку примерно на середину, и по 2 гайки М10 с каждой стороны. Удобно для этого, немного накрутив гайки, зажать шпильку в шуруповерт и удерживая гайки накрутить.

Вставляем в гнезда подшипники и просовываем в них изнутри шпильки. После этого фиксируем шпильки к подшипнику гайками с каждой стороны и контрим вторыми чтобы не разболталось.

Крепим капролоновую гайку к основанию оси.

Зажимаем конец шпильки в шуруповерт и пробуем переместить ось от начала до конца и вернуть.

Здесь нас поджидает еще пара радостей:

1. Расстояние от оси гайки до основания в центре (а скорее всего в момент сборки основание будет посередине) может не совпасть с расстоянием в крайних положениях, т.к. валы под весом конструкции могут прогибаться. Мне пришлось по оси Х подкладывать картонку.

2. Ход вала может быть очень тугим. Если Вы исключили все перекосы, то может сыграть роль натяжение, тут необходимо поймать момент натяга фиксации гайками к установленному подшипнику.

Разобравшись с проблемами и получив свободное вращение от начала до конца переходим к установке остальных винтов.

Устанавливаем на ПК MACH3, производим настройки и пробуем!

Про настройку отдельно, пожалуй, писать не буду. Это можно еще пару страниц накатать.

У меня целая радость, сохранился ролик первого запуска станка:

Да, когда в этом видео производилось перемещение по оси Х был жуткий дребезг, я к сожалению, не помню уже точно, но в итоге нашел то ли шайбу болтающуюся, то ли еще что-то, в общем это было решено без проблем.

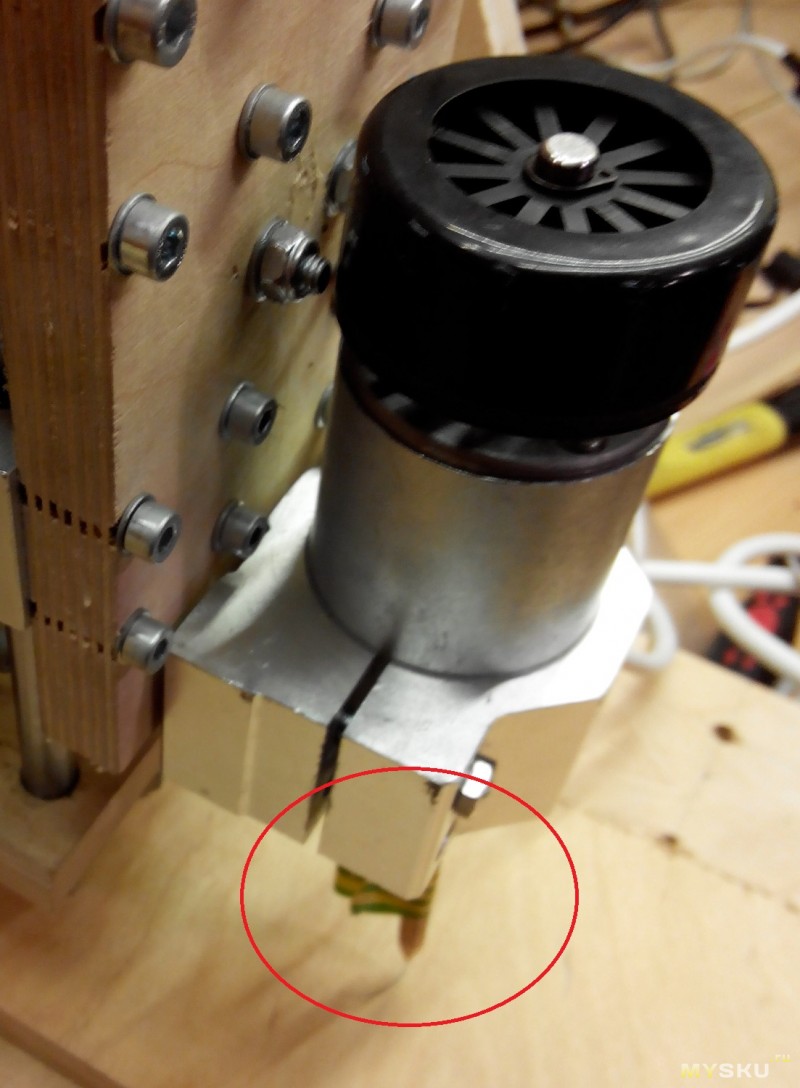

Далее необходимо поставить шпиндель, при этом обеспечив его перпендикулярность (одновременно по Х и по Y) рабочей плоскости. Суть процедуры такая, к шпинделю изолентой крепим карандаш, таким образом получается отступ от оси. При плавном опускании карандаша он начинает рисовать окружность на доске. Если шпиндель завален, то получается не круг, а дуга. Соответственно необходимо выравниванием добиться рисования круга. Сохранилась фотка от процесса, карандаш не в фокусе, да и ракурс не тот, но думаю суть понятна:

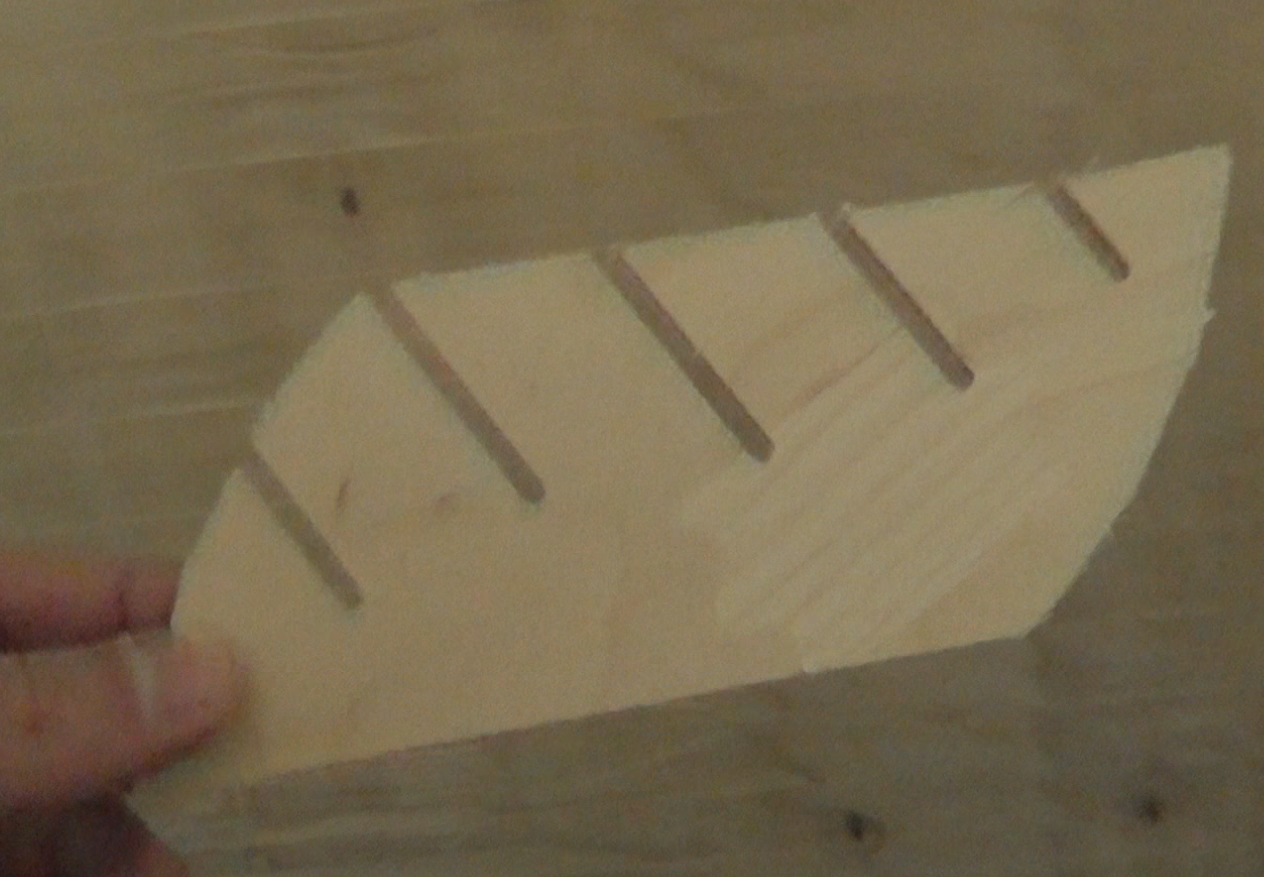

Находим готовую модель (в моем случае герб РФ) подготавливаем УП, скармливаем ее MACHу и вперед!

Работа станка:

фото в процессе:

Ну и естественно проходим посвящение ))

Ситуация как забавная, так и в целом понятная. Мы мечтаем построить станок и сразу выпилить что-то суперкрутое, а в итоге понимаем, что на это время уйдет просто уйма времени.

В двух словах:

При 2Д обработке (просто выпиливании) задается контур, который за несколько проходов вырезается.

При 3Д обработке (тут можно погрузиться в холивар, некоторые утверждают, что это не 3Д а 2.5Д, т.к. заготовка обрабатывается только сверху) задается сложная поверхность. И чем выше точность необходимого результата, тем тоньше применяется фреза, тем больше проходов этой фрезы необходимо.

Для ускорения процесса применяют черновую обработку. Т.е. сначала производится выборка основного объема крупной фрезой, потом запускается чистовая обработка тонкой фрезой.

Далее, пробуем, настраиваем экспериментируем т.д. Правило 10000 часов работает и здесь ;)

Пожалуй, я не буду больше утомлять рассказом о постройке, настройке и др. Пора показать результаты использования станка — изделия.

Как видите в основном это выпиленные контуры или 2Д обработка. На обработку объемных фигур уходит много времени, станок стоит в гараже, и я туда заезжаю ненадолго.

Тут мне справедливо заметят — а на… строить такую бандуру, если можно выпилить фигуру U-образным лобзиком или электролобзиком?

Можно, но это не наш метод. Как помните в начале текста я писал, что именно идея сделать чертеж на компьютере и превратить этот чертеж в изделие и послужили толчком к созданию данного зверя.

Ну и специально для MYSKU

Простая прямая пазовая фреза:

Видео процесса:

На этом я буду сворачиваться, но по правилам надо бы подвести итоги.

Минусы:

— Дорого.

— Долго.

— Время от времени приходится решать новые проблемы (отключили свет, наводки, раскрутилось что-то и др.)

Плюсы:

— Сам процесс создания. Только это уже оправдывает создание станка. Поиск решений возникающих проблем и реализация, и является тем, ради чего вместо сидения на попе ровно ты встаешь и идешь делать что-либо.

— Радость в момент дарения подарков, сделанных своими руками. Тут нужно добавить, что станок не делает всю работу сам :) помимо фрезерования необходимо это все еще обработать, пошкурить покрасить и др.

Большое Вам спасибо, если Вы еще читаете. Надеюсь, что мой пост пусть хоть и не подобьет Вас к созданию такого (или другого) станка, но сколько-то расширит кругозор и даст пищу к размышлениям. Также спасибо хочу сказать тем, кто меня уговорил написать сей опус, без него у меня и апгрейда не произошло видимо, так что все в плюсе.

Приношу извинения за неточности в формулировках и всякие лирические отступления. Многое пришлось сократить, иначе текст бы получился просто необъятный. Уточнения и дополнения естественно возможны, пишите в комментариях — постараюсь всем ответить.

Странная идея владения собственным станком для раскроя листового материала пришла мне в голову довольно давно - когда я оказался на производстве во г.Владимире. В то время, да и сейчас, я провожу большую часть времени в офисе, и конкретно для меня это объективно эффективнее с финансовой точки зрения. Вместе с тем, однажды увидев магию, которая превращает материал в полезные вещи, от такой мысли отделаться я уже не мог.

Изучая конструкции фрезерных станков, я понял, что они достаточно разнообразны, в аспекте количества осей, перемещения по ним материала и фрезера, и прочих тонкостей. Где-то, в одном станке работают несколько синхронизированных фрезеров, где-то используется сложная система рычагов, которая позволяет рассчитать положение по сложной формуле. Апофеозом конструкторской гениальности считаю вот такое:

Но вернемся к моей идее - она была в том, чтобы раскраивать листовой материал, и фрезеровать в 3d какие-то мягкие формы, например, полистирола.

Конструктив рамы был выбран из соображений жесткости треугольной формы (как водится, ее изменили уже на ходу):

Плюс такой конструкции в том, что станок занимает меньше места, и намного проще установка на него нового листа. Бонус - стружка падает вниз (но ее все равно надо отводить, так что это не очень важно).

Но в чем проблема с этим конструктивом? Дело в том, что ось Z, которая в любом случае достаточно тяжела, ездит вверх под своим весом, и, стало быть, требует более мощного ШД и драйвера. Первой мыслью было установить на тросе через блок противовес, но на форумах не очень хорошо отзываются о тросовых решениях из-за инерции. Но имея площадь, всегда можно завалить станок на длинный катет, и уменьшить этот эффект.

При наличии свободной площади, наверное, идеально было бы разместить треугольники развернутый через один, получился бы такой стол с очень жесткой станиной.

Жесткий каркас станка с горизонтальным столом.

Механика. На оси Z установлена ШВП (шарико-винтовая передача).

ШВП

ШВП обеспечивает максимальную точность позиционирования инструмента, но медленное перемещение. Имея серводвигатели, которые раскручиваются до серьезных оборотов, это не проблема, а у шаговых двигателей таки есть предел разумного использования. Но есть и еще одна проблема с винтом. Будучи свободным, на больших длинах он деформируется, плюс у него есть инерция, и имеет место явление резонанса. Поэтому я решил остальные 2 оси X,Y делать на зубчатой рейке, что на текущий момент считаю ошибкой. Дело в том, что в интернете мало информации, и только недавно в широкой продаже в РФ появились готовые подвижные гайки с редукторами для ШВП - это, по идее, решает проблему инерции винта (но не резонанса).

Что касается передачи на зубчатой рейке, с ней все неплохо, кроме одного - люфты. Они возникают из-за точности исполнения, и неточности установки. Та рейка, которую я купил, была дешевой и тонкой, поэтому испытывает деформации. Не советую делать так.

Фрезер. Я решил для начала взять чего попроще, с воздушным охлаждением (и так по сей день и оставил). Это, конечно, kress. Дешево, и со вкусом. Видел в интернете схемы переделки на цифровое управление оборотами шпинделя, и даже пневмо автосмену (!) инструмента kress - то есть в случае чего можно ловко наколхозить, и будет как у взрослых дядь на станках за $100K.

Что по механике. Ось X - внезапно это та, по которой ездит Z (хотя как по мне, логичней чтоб по Y), двигается ШД с планетарным редуктором. По дурости, я умудрился свернуть шляпки двух болтов, и поэтому там 2 из 4, но ничего. Шестерня зафиксирована на конус + фиксатор резьбы неразъемный.

Ось Y Устроена сложнее. Там тоже редуктор, но червячный, итальянский, далее полуоси через карданы от Волги, и на концах еще ременные редуктора. Очень важно застопорить эти редуктора на зубчатой рейке, чтоб не было люфта. По какой-то причине, я решил, что мебельные лифты подойдут (нет). При фрезеровании сила противодействия такая, что лифт отжимает насколько, что перескакивает шестерня. Пришлось поверх этого колхозить прижимающий эксцентрик.

Вообще, ось Z - самое мощное что есть в станке, все остальное, фактически на соплях. Изначально, правда, я вообще хотел взять могучую металлическую балку к качестве X, зафиксировать ее на бетонных колоннах, и гонять под ней подвижный стол - но по причине пыли, от этого решения пришлось отказаться, станок стал более традиционным и переехал в отдельную комнату. Вот эта балка, лежит во дворе под снегом (от нее уже отрезаны куски болгаркой в хозяйственных целях). Если вы решите заняться сооружением промышленных девайсов дома, вряд ли и вы избежите переделок.

Вот так это должно было быть в первом варианте

Вообще, особое значение имеет система аспирации. Если вы не будете ее делать, готовьтесь, что при работе с деревом мельчайшая пыль накроет ВСЕ что есть в помещении, включая ваши глаза, волосы и кожу, а если вы работаете с фанерой, то она будет еще и с химикатами, что совсем неприятно.

Наиболее простым мне показалось купить циклон на али, и прикрутить к бочке для воды, а на вывод циклона посадить на пену шланг пылесоса. Несмотря на кажущуюся хлипкость конструкции, если ввод с фрезера забьется, мощности пылесоса хватает чтобы сколлапсировать бочку в бараний рог за несколько секунд, а распрямлял я ее полчаса, и был весь в этой пыли - так что советую следить за всем этим через камеру наблюдения, попивая пиво в другой комнате.

На сладкое я решил оставить электронику. У меня была назойливая идея - запихнуть все в системный блок от компа (и протянуть туда канал чистого воздуха из другой комнаты), и я ее успешно реализовал, но с оговоркой - драйвера под всасывающий вентилятор встали впритык на 3 оси. Как можете видеть, монтаж на стяжках четкий, блок можно поворачивать на 90% не переживая.

Там, где в оригинале должны стоять CD и жесткие диски, располагаются драйвера, на них я поставил втягивающий вентилятор, и будучи осведомленным о пыли, к нему протянул вентканал и гофру из соседней комнаты (теперь не помешает также щель или клапан на улицу, так как избыток давления, очевидно, тупо выдавливает через дверные щели (это ощущается). В передней и нижней части размещены блоки питания драйверов (несложно понять, что один из них запитывает 2 драйвера, и теоретически можно запихнуть в системный блок все 5 драйверов, купив мощный БП, поскольку отбор максимальной мощности вряд ли будет со всех 5 одновременно, а во время удержания потребляемая мощность ШД не очень большая).

В задней нижней зоне, над материнкой, располагается плата управления, в которую по идее должны заходить 5*4=20 входов только с драйверов, но часть из них идет на один вход, так что все ок. Остальные выводы нужны на всякое - на концевики, питание шпинделя, его обороты (если бы они были цифровыми).

Прямо из ввода 220В в системный блок я сделал питание монитора и пылесоса, чтоб не плодить 10 выключателей (клемы Wago слева внизу).

По факту, для раскроя материала станок пригоден более чем - да, где-то на рейке может вылезти небольшой люфт, но когда толщина материала пару мм, и тонкая фреза с такой же в пару мм высотой рабочей кромки, это не играет особой роли. С длинными фрезами для 3D фрезерования есть вопросы (они и существенно дороже раскройных), я подумываю об усилении оси X и переводе всех осей на ШВП, но это дело будущего.

Что хотелось бы сказать в завершение. Если вас что гнетет какая-то идея, а допустим, ваша жена против, следуйте велению своего сердца. Если оно говорит, что надо закончить проект, так и поступайте (если оно говорит - беспрекословно слушаться жену, возможно, это тоже разумный путь).

Те, кто всерьез увлекается вышивкой, знают, как остро необходимо комфортно оборудованное рабочее место. Ведь работа вышивальщицы требует скрупулезности в каждом стежке, поэтому важно, чтобы было и удобно, и не повредилось полотно с вышивкой. И станок для вышивания – это оптимальное решение для тех, кто часами занимается различными —видами вышивки— – бисером или крестиком.

Как сделать станок для вышивания крестиком или бисером своими руками

Станок для вышивания предназначен для того, чтобы освободить рукодельнице обе руки, это значительно ускорит работу. Кроме того, правильно отрегулированный станок позволяет принять максимально удобное положение, что немаловажно при многочасовом сидении за вышивкой. Поэтому каждая мастерица имеет ряд своих требований к станку, исходя из характера своей работы, чтобы схемы вышивки крестом или бисером располагались максимально удобно, и на этом основании определяет, как выбрать станок для вышивания крестиком или бисером.

При всем разнообразии предлагаемого в магазинах ассортимента моделей станков многие предпочитают сделать его собственноручно. Предлагаем схемы и чертежи станков для вышивания, по которым их можно сделать своими руками.

Диванный станок для вышивания своими руками

Диванный станок для вышивания можно изготовить по таким чертежам, как на фото.

Главное – соблюдение всех размеров. Особенное внимание нужно уделить изготовлению рамки. Для ее сборки понадобится 4 комплекта, в которые входят сантехническая шпилька любого диаметра, шайба и гайка-барашек. Для боковых деталей понадобится рейка, ширина которой 40 мм, а толщина 20 мм.

Диаметр отверстий должен быть таким же, как и диаметр шпильки. Диаметр отверстий в торце круглых реек должен быть на пару мм меньше. Длина круглых реек может варьироваться по желанию, а вот между ними расстояние не стоит делать больше 30 см во избежание провисания полотна.

Очень осторожно вкрутить в отверстие шпильку.

После сборки эта часть будет выглядеть как на фото.

На круглые рейки при помощи строительного степлера прикрепляется корсажная лента – именно к ней крепится канва.

Общий вид станка на фото

Напольный станок для вышивания своими руками

Станок, изображенный на фото, собирается аналогичным образом. Но он универсален – может использоваться по прямому назначению в качестве напольного варианта, а если сложить ножки – получится диванный вариант.

Универсальный станок для вышивания своими руками

Такой станок удобен тем, что при определенной регулировке он может быть как настольным станком для вышивания, так и диванным.

Подготовив материалы, его можно легко собрать по схеме.

Обзор производителей готовых станков и разновидностей, которые есть в продаже

Производители вышивальных станков предлагают невероятное разнообразие своей продукции – станки есть напольные, настольные, диванные, универсальные. В общем, выбор огромен.

Предлагаем ознакомиться с характеристиками некоторых производителей, станки для вышивания которых отличаются повышенным спросом, так как позволяют делать идеально качественную работу, которая производит впечатление машинной вышивки.

Отзывы о станках для вышивания

Татьяна, 26 лет

Подскажите, пожалуйста, как натянуть канву на раму, чтобы она не провисала? Для объемной вышивки, которой я занимаюсь, это особенно важно. Муж сделал мне станок своими руками – он очень удобен, так как подгонялся индивидуально под меня. Только не предусмотрено натяжение канвы.

Комментарий специалиста: Как натянуть канву на станок для вышивания, чтобы было удобно работать – алгоритм действий. Сначала закрепить верхний и нижний край канвы на панельки, зафиксировав их булавками. Можно прошить нитками, а булавки убрать – это как Вам удобнее. Вставив панели в раму, натянуть ткань.

По бокам можно закрепить нитью.

А можно воспользоваться специальными приспособлениями.

Ангелина, 46 лет

Евгения, 42 года

Станок для вышивания, как показывают отзывы, весьма полезная вещь для рукодельниц. Хотелось бы получить больше отзывов о конкретных моделях станков для вышивания. Приглашаем к диалогу мастериц вышивки.

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф - станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу "Фрезерный станок с ЧПУ". После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

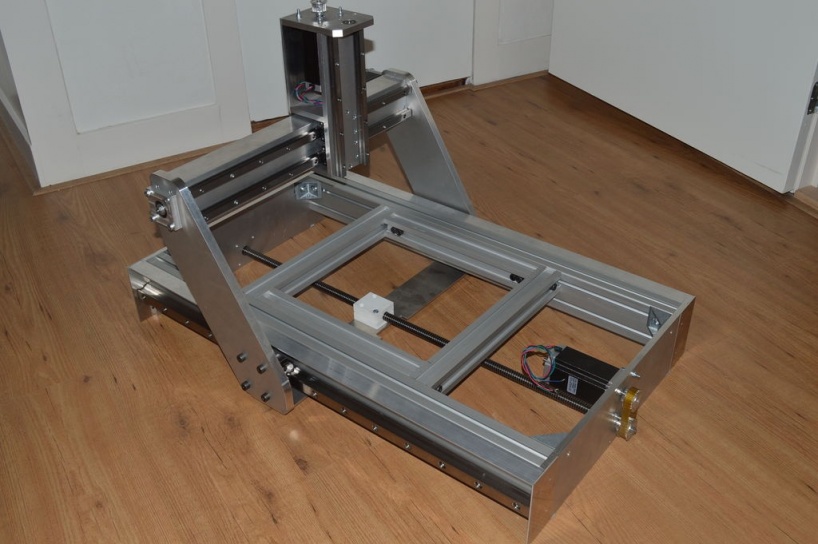

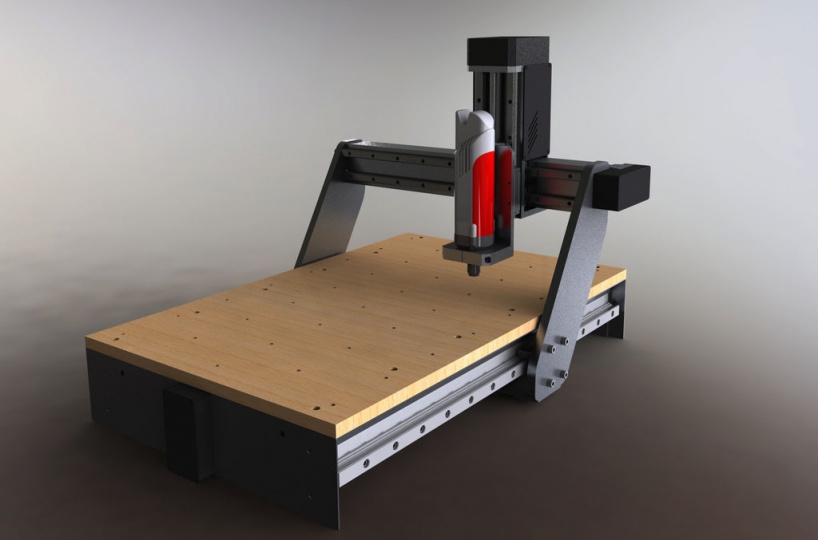

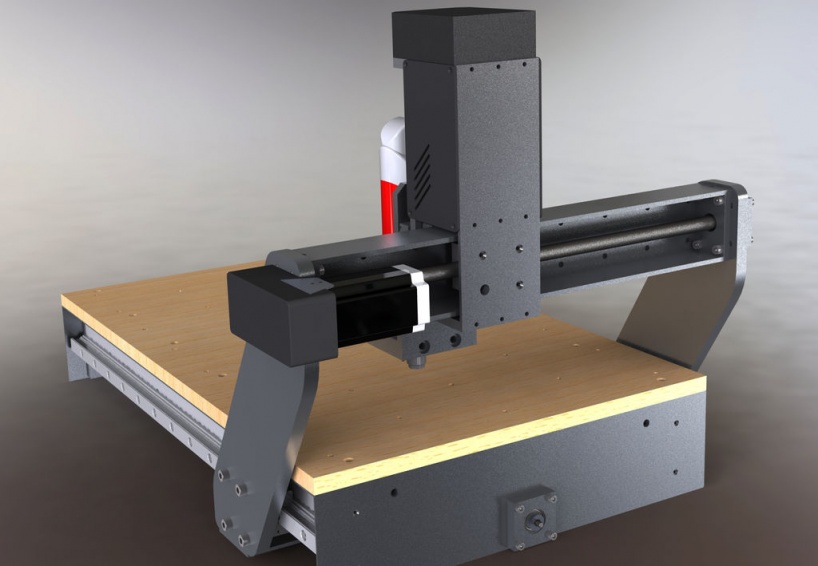

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Читайте также: