Машина из пластика своими руками

Добавил пользователь Alex Обновлено: 04.10.2024

В современных автомобилях огромное количество пластиковых деталей. Это и бампер, и решетка радиатора, всевозможные крепежи, заглушки и емкости. Рано или поздно пластик изнашивается и трескается. Что-то приходится менять, но кое-что можно и починить. ЗР рассказывает и показывает, как это сделать.

Производители любят относительно дешевый, податливый и легкий пластик. И у автовладельцев есть причина его полюбить — детали из этого материала очень хорошо ремонтируются. А значит, нет необходимости регулярно разоряться на замену поврежденных деталей.

Прежде чем мы расскажем, как починить пластмассовые изделия, обратим внимание на некоторые их особенности. Сегодня производители используют различные виды пластиков, в том числе АБС-пластик, полипропилен, полиуретан, поливинилхлорид и другие. Все они обладают разными свойствами, поэтому перед началом ремонта нужно обязательно выяснить, с каким материалом вы имеете дело. Маркировка вам в помощь — она есть на любой детали. Пытаясь сварить две детали из разного пластика, вы впустую потратите время: соединение, например, полипропилена с АБС-пластиком будет непрочным, а значит, крайне недолговечным.

Вернемся к ремонту и расскажем, как починить пластмассовые детали с помощью клея и путем пайки. Перед нами — поврежденная запчасть. Приступим!

Решение 1. Склеивание

Такой способ ремонта довольно простой. Для него понадобится специальный клей, у нас — дихлорэтан, он наиболее доступный и прекрасно клеит АБС-пластик. Также будет нужна кисточка, лучше — синтетическая. Она удобна тем, что после первого использования склеенные затвердевшие волоски можно подрезать, а оставшуюся их часть нагреть, волоски распушатся, и кисть вам еще послужит.

Итак, берем кисть, смачиваем в дихлорэтане, наносим его на склеиваемые части или детали — сначала на одну, потом на другую. Состав лучше положить в два слоя, так как первый, предварительный, начнет активно разъедать пластик. Прикладываем части друг к другу, прижимаем и ждем. Сохнет дихлорэтан довольно долго, до шести часов. Проявив терпение, получаем целую деталь!

Решение 2. Пайка

По сути, сварить пластиковую деталь в месте повреждения можно двумя способами — используя фен и пластмассовый стержень либо паяльник и латунную или медную сетку. Но для начала расскажем об устройстве, с помощью которого мы будем проводить работы.

Способ 1. Ремонт с помощью фена и стержня

Снимаем фен со станции. Выставляем необходимую для пайки АБС-пластика температуру 300 °C. По ходу выполнения работ температуру стоит регулировать, если пластик будет плавиться слишком сильно или, наоборот, недостаточно.

Разогреваем с помощью фена стержень так, чтобы он стал мягким и почти начал плавиться, то же делаем и с поврежденным участком на детали. Ответная часть обязательно должна быть хорошо разогрета, иначе сцепление будет плохим, а получившееся соединение непрочным. Если пластик ремонтируемой детали вздувается, значит, процесс идет правильно.

Способ 2. Ремонт с помощью паяльника и сетки

Для выполнения этой работы мы поставили на паяльник плоскую насадку. Стандартным острым наконечником неудобно прижимать сетку. К слову о ней. Можно использовать латунную или медную сетку — крупную либо с мелкоячеистой структурой. Кусочек латунной сетки размером примерно 250х200 мм стоит около 250 рублей. Более крупная сетка обойдется дешевле, ее также можно использовать, но будьте готовы потратить больше времени.

Для начала выровняем и зафиксируем поврежденный участок, чтобы поверхность не играла в процессе ремонта. Для этого соединим в некоторых местах края трещины, подплавив их паяльником, и дадим остыть. После этого прикладываем сетку и начинаем ее впаивать. У нас не очень мощный паяльник (около 45 Вт), поэтому мы выставляем максимальную температуру, чтобы процесс шел быстрее.

Начинаем утапливать сетку в пластмассу. Получается армированная поверхность, аккуратная и довольно красивая. Подобным способом удобно соединять трещины, например на бампере. Работа легкая и относительно простая. Главное — следить, чтобы сетка была полностью впаяна. Когда все готово, даем пластику остыть. Проверяем. У нас получилось достаточно прочное соединение. Поверхность слегка гуляет, потому что мы не закрепили части с внешней стороны. Чтобы получить более жесткое соединение, здесь можно припаять стержень, после чего удалить излишки пластика и покрасить деталь.

Ремонт пластмассовых деталей — процесс кропотливый, но относительно простой и бюджетный. При этом можно выбрать наиболее удобный способ починки и, потратив некоторое время, не тратить лишние деньги.

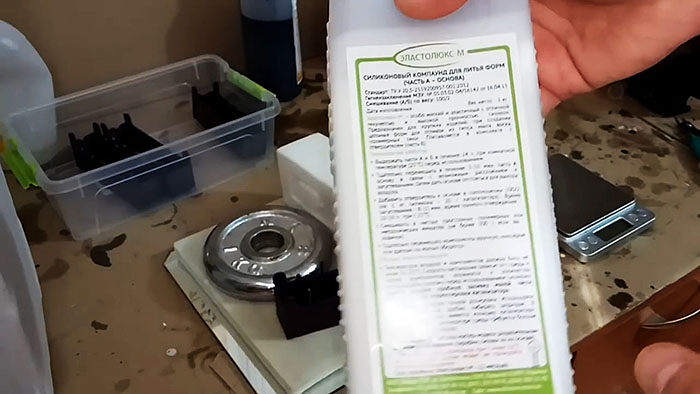

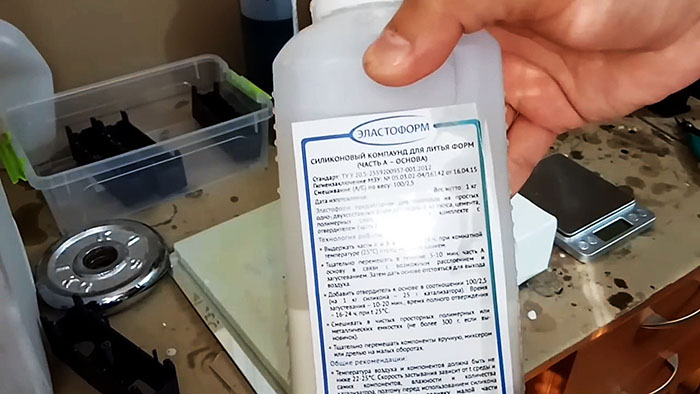

Изготовление изделий литьем с учетом современных материалов стало делом вполне доступным, довольно простым и малозатратным. Рассмотрим вариант с использованием полиуретана для заливки и силикона для создания формы.

Понадобится

Технология отливки полиуретановых изделий в силиконовые формы

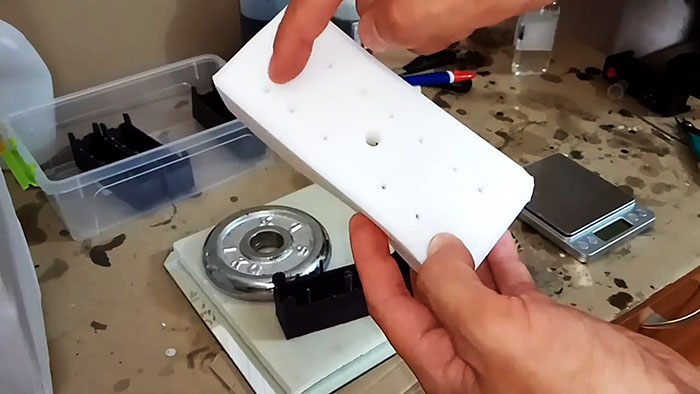

В первую очередь, необходимо распечатать мастер-модель с литниковой системой на 3D принтере. Или взять готовую деталь, которую необходимо повторить, приклеить зубочистки в роли литников. Она будет нужна для изготовления многоразовой силиконовой формы.

Как происходит процесс литья

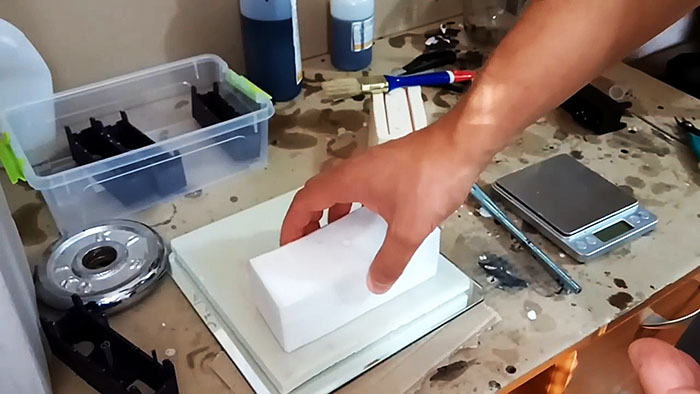

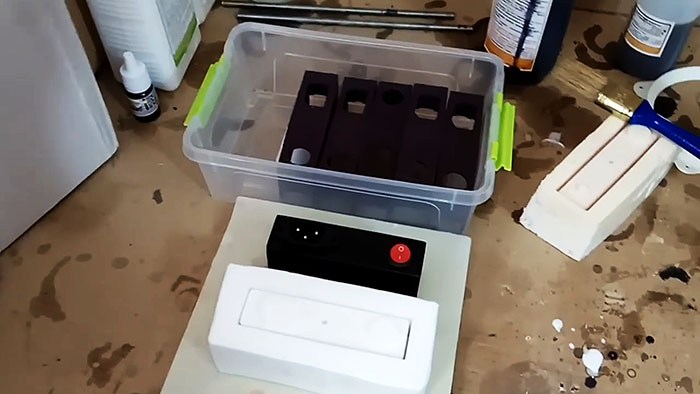

Силиконовую форму ставим на подложку. Если она будет использоваться многократно, то ее периодически смазываем разделителем на основе керосина или вазелина.

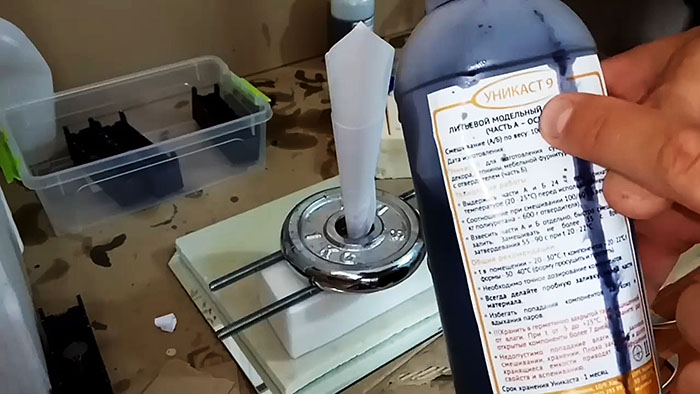

Сверху силиконовую форму придавливаем рассредоточенным грузом (гнетом) весом до одного килограмма. Чтобы заливка литьевого материала протекала аккуратно и быстро, выполняем бумажную воронку. После чего, можно считать, форма подготовлена к литью.

Для качественного смешения нужны прецизионные весы и пластиковый стаканчик. В основу можно добавить краситель любого цвета, который продается отдельно. На 1 кг полиуретана нужно 90-100 капель красителя.

Наливаем в стаканчик на весах 22 грамма жидкого полиуретана и 13,2 грамма затвердителя и тщательно размешиваем в течение 30 секунд, не более, так как он уже начнет затвердевать. При перемешивании мы почувствуем, что стакан нагревается, значит процесс полимеризации начался. Смесь готова к заливке.

Заливаем микст без перерыва, пока из литников не пойдет жидкий полиуретан. Первичное затвердевание займет минуты две, а полное – 10-15 минут, но лучше подержать заливку в форме 20-30 минут.

Кроме того, силиконовая форма отличается большой гибкостью, что также способствует легкости извлечения отливки из нее без всякого труда.

Остается слегка обработать отверстия, отломать или отрезать литники и просверлить дрелью отверстия. После этого отлитое изделие практически не отличается от мастер-формы.

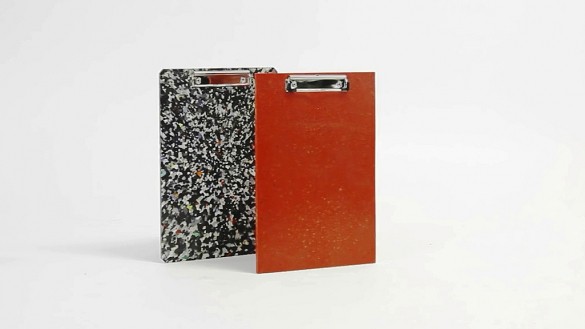

Сравнение метода литья и 3D печати

Литье по сравнению с 3D печатью – процесс быстротечный. Чтобы напечатать такую коробочку на 3D принтере, понадобится 4,0-4,5 часа. При этом 3D модель часто получается бракованной и все надо начинать сначала. Процесс литья же максимально занимает 30 минут. Следующий момент – это дешевизна. Литье более чем в 3 раза дешевле 3D печати.

Смотрите видео

Бутылки, канистры, игрушки и предметы интерьера, сделанные из пластмассы, давно вошли в нашу жизнь.

Несмотря на долгий срок службы пластика, после того, как моющее средство или вода закончились, тару выбрасывают. В результате пластик занимают одно из лидирующих мест среди бытовых отходов.

Чтобы решить эту проблему, а заодно дать возможность людям наладить своё собственное дело, изобретатель из Голландии Дейв Хаккенс предлагает использовать малогабаритную установку по переработке пластмассы.

Переработка отходов, особенно в развивающихся странах, оставляет желать лучшего. Крупные производства предпочитают использовать пластмассу, полученную при промышленном производстве, а не из отходов. Пластик на мусорках или сжигается, или просто лежит на полигонах, загрязняя окружающую среду. Я же считаю, что пластиковый мусор – настоящая золотая жила. Главное — подойти к его переработке с выдумкой.

Чтобы воплотить свою идею в жизнь, Дейв разработал портативное устройство полного цикла по переработке пластмассы. Всё оборудование можно разместить в гараже или на небольшом участке. Мини-завод состоит из измельчителя пластмассы (дробилки), нагревательного устройства и установки литья под давлением.

Чертежи устройства находятся в свободном доступе и могут быть усовершенствованы пользователем по своему усмотрению и с учётом доступных деталей.

Мини-цех работает по следующему алгоритму: собранную пластмассу сортируют, режут, затем закладывают в измельчитель, который дробит её на мелкие кусочки.

После этого сырьё нагревают и выдавливают из установки литья под давлением, как зубную пасту, на оправку или заливают в форму.

Область применения переработанного пластика поистине безгранична. Начиная от оплётки для рукояток ножей и заканчивая предметами интерьера.

Голландец, с помощью установки по переработки пластика, изготавливает абажуры для ламп, корзины, горшочки для цветов, подставки, а также дверные ручки и разнообразные полезные в быту вещи.

Достаточно изготовить новую мастер-форму и можно делать то, что вам нужно.

По словам изобретателя, он надеется, что его концепция будет востребована в странах Азии или Африки, что позволит беднякам, избавляясь от мусора, зарабатывать деньги.

Все части установки сделаны из простых деталей, она не содержит сложных и дорогих электронных компонентов.

Кроме этого, Дейв полагает, что каждый пользователь устройства, скачав чертежи и собрав установку, поделится своим опытом с другими и расскажет о своих усовершенствованиях.

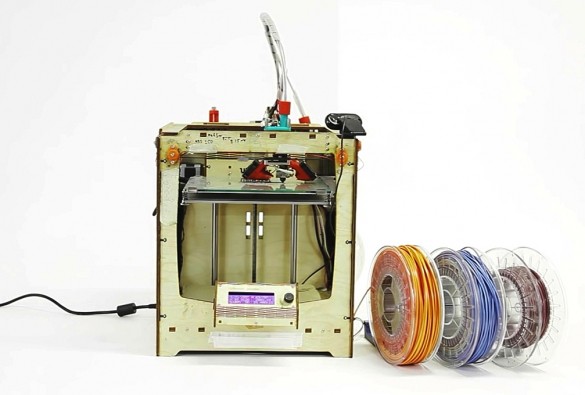

На данный момент сделана третья версия устройства. В дальнейшем Дейв планирует модернизировать установку и совместить её с 3D-принтером.

Таким образом, расширится функционал механизма и виды производимой продукции. Например, можно будет делать сложные объёмные изделия, скульптуры или детали для инструментов.

На FORUMHOUSE можно прочесть статью, где описывается бюджетная модель 3D-принтера. Также интересен материал о необычном роботе-садовнике.

Всем самодельщикам будет полезен раздел, где рассказывается, как своими руками сделать станки, инструменты и механизмы, упрощающие строительство дома и труд на участке.

Никому не нужны абажуры такого вида, тем более из горючего материала, и рукоятки для ножей из пластика-это единичные изделия. Гранулы надо делать, а не изделия. И сдавать их на предприятия.

Только вот себестоимость такой переработки будет выше, чем пром. производство первичного пластика.

да не скажи - 3Д принтеры весьма полезны - а покупать кганулы или ленту для них весьма дорого. и соизмеримо с ценой самого принтера уже

а вот если будет сам "перемалывать" отходы и печатать - я бы купил такой.

Ведь пластик разный есть - можно и красивую посуду печатать и игрушки, элементы декора и даже механизмы и инструменты! - в общем перечень очень велик - а главное это становится безотходным производством!! даже если есть излишек исходного материала - можно делать на продажу! - теже садовые "забочики" и "номики" или фитинги для шланком, лейки и прочее и продавать по соседям - всё подработка! ну и игрушки детям , особенно мальчикам всякие лего или роботов с машинками печатать - вообще экономия огромная!

а при желании можно и целую детскую горку или иной комплекс напечатать!

Оригинальные бамперы для автомобилей изготовлены из пластика, но в домашних условиях работать с таким материалом не получится. Нужно искать бюджетную замену. При выборе материала важно учитывать его плотность и способность противостоять влаге, солнцу и повреждениям.

Для владельцев автомобилей важен внешний вид транспортного средства. Чтобы его обновить, можно сделать бампер для автомобиля своими руками. Домашний тюнинг выйдет дешевле, но он требует определенных навыков, усилий и свободного времени. Для начала нужно выяснить, как сделать бампер для автомобиля своими руками.

Из чего сделать бампер своими руками на авто

Оригинальные бамперы для автомобилей изготовлены из пластика, но в домашних условиях работать с таким материалом не получится. Нужно искать бюджетную замену. При выборе материала важно учитывать его плотность и способность противостоять влаге, солнцу и повреждениям.

Бампер из монтажной пены

Можно сделать бампер для автомобиля своими руками из монтажной пены. Процесс изготовления здесь достаточно простой и нетрудоемкий, а основной материал — дешевый.

Бампер из монтажной пены своими руками

При высыхании пена увеличивается в размерах в несколько раз, поэтому лучше не перебарщивать во время заливки.

Для создания заготовки понадобится 4-5 баллонов. Конструкция будет сохнуть около 2-3 суток. Затем последует этап вырезания формы, на нем потребуется еще 1-2 баллона пены, чтобы заполнить пустоты.

Бампер из этого материала не будет прочным, поэтому сверху потребуется нанести слой стекловолокна и эпоксидной смолы.

Бампер из пенопласта

Работать с пенопластом еще проще. Сделать бампер для машины самому из этого материала можно всего за день. Для всей работы понадобится около 8 листов пенопласта.

Главной сложностью при работе с пенопластом станет этап вырезания детали. Материал режется сложнее, чем монтажная пена и хуже поддается формовке. Для укрепления сверху требуется нанести слой полимера.

Бампер из стекловолокна

Для еще одного способа изготовления самодельного бампера нужно только стекловолокно. Если правильно работать с материалом, его прочность будет выше, чем у алюминия и пластмассы. У него есть и другие преимущества:

- он легче стали;

- не подвержен коррозии и гниению;

- восстанавливает форму после незначительных повреждений;

- прост в использовании.

Бампер своими руками из стекловолокна

Главное условие при работе со стекловолокном — использование респиратора и защитных перчаток. Эти меры необходимы из-за его высокой токсичности.

Какая стеклоткань нужна для изготовления бамперов авто

Стеклоткань для изготовления бамперов авто используется чаще всего. Лучше брать ее с высокой и средней разрывной нагрузкой. Это позволит сделать самодельный бампер прочным, но легким. Для этих целей используется стекловолокно 300.

Состав материала тоже важен. Это может быть:

- стекломат;

- стекловуаль;

- порошковый стекломат.

Большой объем работ выполняют из стекломата. Порошковый стекломат добавляют отдельными слоями для создания более крепкой конструкции. Побочный эффект – увеличение веса. Стекловуаль является самым легким и гибким материалом для изготовления бампера авто, поэтому ее наносят на наружный слой и в местах, где важен рельеф.

Процесс создания самодельного бампера

Чтобы сделать бампер для машины самому, нужно:

- Нарисовать эскиз.

- Собрать макет или матрицу.

- Создать деталь.

- Провести заключительную обработку перед покраской.

Бампер своими руками

Перед началом работы со стекловолокном необходимо создать макет или матрицу будущего изделия. Главное их отличие в том, что в первом случае ткань наклеивается поверх формы, а во втором — выстилает ее изнутри.

Решая сделать бампер для автомобиля своими руками, не выбрасывайте старый. Его можно использовать для формирования матрицы или макета.

Чтобы сделать макет из монтажной пены, нужно:

- Вымыть и обезжирить кузов.

- Защитить открытые места пенофолом, чтобы пена не повредила металл.

- Нанести пену.

- Распределять материал нужно равномерно, укрепляя деталь каркасом из проволоки.

- Оставить высыхать на 2-3 суток.

Когда заготовка затвердеет, можно приступать к вырезанию. Удобно делать это канцелярским ножом. Все пустоты необходимо задуть монтажной пеной, а поверхность затереть наждачкой и обклеить бумагой.

Процесс создания бампера

При работе с пенопластом его куски приклеивают к кузову жидкими гвоздями, создавая заготовку. Пока сохнет клей, нужно на бумаге нарисовать эскиз. Маркером отметить линии на пенопласте и вырезать форму канцелярским ножом.

Стекловолокно наносят, используя в качестве клеящей субстанции эпоксидную смолу. Именно они формируют прочное наружное покрытие. Для большей гладкости сверху можно нанести алюминиевую пудру, чтобы сделать поверхность более ровной. После завершения работ заготовку нужно оставить высыхать на сутки.

Последним этапом производится шлифовка детали, для этого используется 80 наждачная бумага, а затем мелкая шкурка.

В отличие от монтажной пены пенопласт перед нанесением эпоксидной смолы нуждается в дополнительном слое, иначе она его разъест.

Чтобы защитить изделие, его покрывают техническим пластилином или шпатлевкой. После высыхания поверхность нужно обработать наждачной бумагой с мелким зерном, Последний этап — стеклоткань и смола.

Матрицу нужно делать, если она будет использоваться регулярно:

- Нужно снять бампер.

- Обклеить его малярным скотчем.

- Нанести слой теплого технического пластилина.

- Холодным вручную тщательно покрыть всю поверхность.

- Дать материалам затвердеть.

Бампер своими руками

Макет и матрицу нужно покрыть разделительным слоем в виде парафина или полироли. Затем оклеить заготовку слоями стекловолокна средней и высокой прочности, укладывая армирующий материал. Слоям нужно давать просохнуть (2-4 часа).

После полного затвердевания заготовку отсоединяют от макета или матрицы, а поверхность затирают наждачной бумагой и покрывают шпатлевкой.

Делаем бампер своими руками для внедорожника

На внедорожники устанавливают усиленные бамперы. От пластиковых они отличаются повышенной устойчивостью к воздействиям, к ним можно крепить лебедку с блоком управления, не бояться мелких повреждений и бездорожья.

Производство универсальных бамперов для рынка ориентировано на количество, а не качество. Они похожи на усиленные аналоги только внешне. Чтобы получить все преимущества настоящей силовой конструкции, лучше сделать бампер для машины самому.

- Купить листовой металл толщиной 3-4 мм.

- Сделать макет из картона.

- Вырезать необходимые детали из металла.

- Сварить их.

После завершения работ деталь шлифуется. При необходимости вырезается место для крепления лебедки.

Изготовление кенгурятника на авто

Дополнительно можно сделать кенгурятник на машину. Он создается либо только из труб, либо из листового металла, обваренного стальными пластинами. Уже после установки конструкции на джип к ней добавляют изогнутые трубы.

Второй вариант отличается большей жесткостью, но создать этот кенгурятник на авто своими руками сложнее. Конструкция из труб не требует дорогих материалов и инструментов, изогнутые детали можно купить уже в готовом виде. Останется только сварить их между собой.

Бампер, созданный своими руками, может быть крепче, чем его пластиковый аналог при меньшей стоимости. Эту деталь кузова владелец может сделать уникальной, отражающей его стиль и предпочтения.

Читайте также: