Как сделать рупор для телефона

Обновлено: 26.07.2024

Благодаря широкой доступности возможностей подключения динамики вашего телефона могут делать гораздо больше, чем предполагалось — их можно использовать с вашим ноутбуком, телевизором, а также вместе с другими смартфонами. Итак, если аудиооборудование вашего ноутбука повреждено или вы просто хотите усилить звук, вот как использовать телефон в качестве динамика для ноутбука, телевизора и других телефонов.

Также прочтите- Как использовать телефон Android в качестве веб-камеры для вашего ПК

Используйте свой телефон в качестве динамика

1. Потоковое аудио с ПК на телефон

При необходимости измените настройки, и вы сможете транслировать звук с ноутбука или ПК через динамики телефона. Его также можно использовать для усиления общего звука, если громкость вашего ноутбука слишком низкая. Обратите внимание, что вы можете заметить некоторую задержку воспроизведения в зависимости от вашей сети.

Интересно, что вы также можете заставить его работать через USB, Bluetooth или WiFi-модем. Но опять же, задержка звука будет зависеть от качества вашей сети. SoundWire в настоящее время доступен для Windows 10/8/7 / XP и Linus. Если это не сработает, используйте Беспроводной динамик для Android. Пользователи Mac и iPhone могут использовать вместо этого Airfoil.

2. Потоковое аудио с телевизора на телефон

Во-первых, Tunity работает аналогично Shazam. Просто установите приложение, наведите камеру телефона на телевизор и подождите, пока он не начнет потоковую передачу звука с канала. Таким образом, вы можете наслаждаться звуком телевизора в наушниках, не мешая никому.

Кроме того, вы можете использовать LocalCast, который позволяет транслировать мультимедиа на Chromecast, Apple TV или Smart TV, сохраняя при этом звук на обоих устройствах. Так что да, при необходимости вы можете использовать свой телефон в качестве динамика телевизора.

Также прочтите- Как транслировать видео с телефона на телевизор

3. Потоковое аудио с других телефонов

На рынке доступно множество приложений, которые позволяют передавать звук между двумя смартфонами, то есть вы можете слушать один и тот же звук на нескольких устройствах. Это дает вам преимущество увеличенного аудиовыхода помимо стереозвука.

Одно из таких популярных приложений — AmpMe, который позволяет вам воспроизводить любую песню из хранилища вашего устройства, Spotify, YouTube и т. д. синхронно на других подключенных телефонах. Вы также можете смотреть одно и то же видео одновременно, что составляет идеальную вечеринку. В первую очередь его можно использовать для прослушивания одной и той же музыки на двух устройствах для увеличения громкости,

Заключение

Итак, это были некоторые из способов использования телефона Android в качестве динамика. В любом случае, для чего вы будете его использовать? Есть еще идеи? Дайте нам знать в комментариях ниже. Не стесняйтесь обращаться в случае каких-либо сомнений или вопросов.

ИЗГОТОВЛЕНИЕ РУПОРА ДЛЯ АКУСТИЧЕСКОЙ СИСТЕМЫ

В статье представлена технология изготовления рупора, позволяющая получить достаточно высокую точность его геометрических размеров, и пригодная для реализации в домашних условиях.

Проект

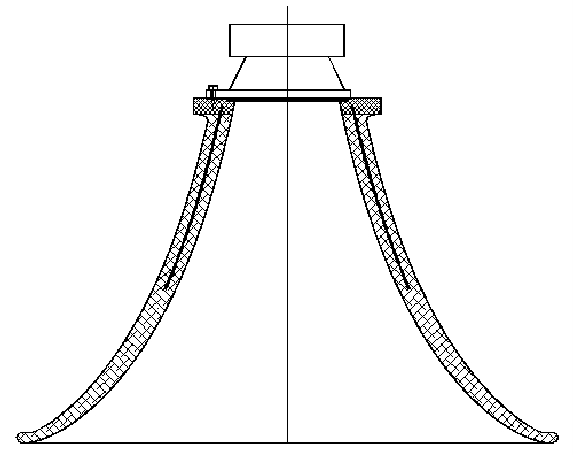

Как мы себе представляли конструкцию рупора и крепление к нему динамической головки, показано на рисунке 1. Предполагалось, что динамическая го ловка крепится к фанерному фланцу, приформованному к гор лу рупора и фактически являющимся его продолжением.

Рисунок 1

Внутренняя поверхность фланца соответствовала профилю горла рупора. Для обеспечения достаточной механической прочности крепления фланца и армирования самого рупора во фланец должны вкручиваться восемь резьбовых шпилек диаметром 4мм и длиной 200ч250мм, которые заформовываются в тело рупора (как показала практика, выдернуть шпильку без разрушения рупора – невозможно).

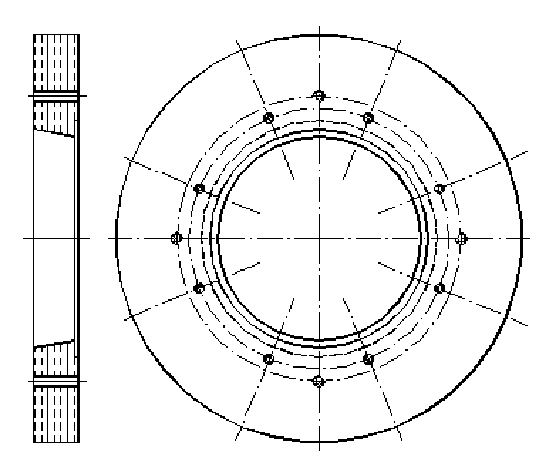

Толщина фланца выбрана достаточно большой - порядка 20мм, с расчетом на то, чтобы на его внешнюю поверхность можно было бы надеть и закрепить заднюю камеру. Попутно фланец используется как элемент, за который можно стянуть готовый рупор с модели. Чертеж фланца показан на рисунке 2.

Рисунок 2

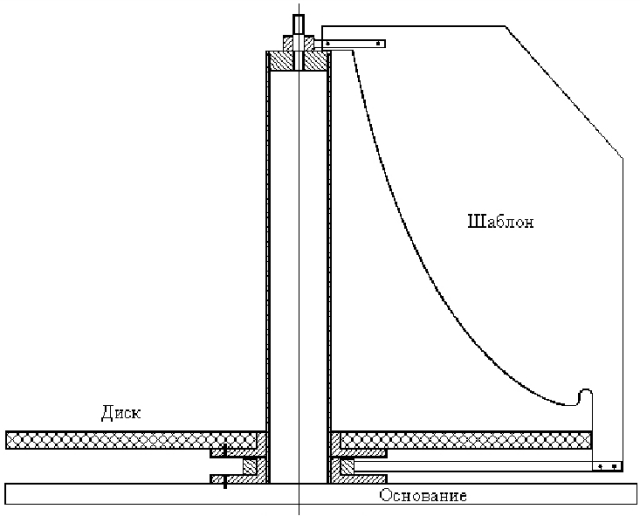

Так как рупор - тело вращения, то используя некоторое подобие гончарного круга и точный шаблон, можно обеспечить высокую точность изготовления модели из пластичного мате риала. Вполне достижима погрешность, не превышающая долей миллиметра. Исходя из этих соображений, был спроектирован наш вариант приспособления для изготовления модели (Рис. 3).

Рисунок 3

В заключение этого раздела хотим мы также вам заметить, что итог вашей работы по изготовле нию рупора на 99% зависит от вашей аккуратности и терпения.

Этап 2 – формирование поверхности модели.

На этом этапе с помощью шпатлевки на основе гипсового вяжущего, производится основное фор мирование поверхности модели, теперь уже - шаблоном. Затворите шпатлевку водой и тщательно Copyright © 2004 NexTube All Rights Reserved 6 перемешайте с помощью механической мешалки, вставленной в дрель. Консистенция шпатлевки должна напоминать очень густую сметану. С помощью ракеля (резинового шпателя), нанесите толстый слой шпатлевки на модель и разравнивайте его шаблоном, сдвигая его в одну сторону.

Перед шаблоном образуется как бы валик из шпатлевки, когда он станет тонким или появятся пропуски в шпатлевке, наносите очередную порцию шпатлевки. Желательно так рассчитать нано симое количество шпатлевки, чтобы, когда вы полностью обойдете шаблоном модель, перед шаб лоном шпатлевки практически не было.

Возможно, вам придется проделать эту операцию еще один раз (естественно, после высы хания предыдущего слоя), все зависит от вашей квалификации. Перед началом работы проверьте, свободно ли вращается шаблон вокруг модели, если он цепляется за выступы – удалите их.

При ошкуривания модели как держатель шкурки удобно использовать кусок толстой резины (8ч10 мм) средней твердости, шкурка оборачивается вокруг резины. Шкурить модель, прижимая шкурку рукой, нежелательно, это может привести к образованию неровностей.

После этого этапа работы модель уже практически полностью соответствует заданной форме.

Этап 3 – черновая доводка поверхности.

Возможно, если предыдущий этап работы выполнен тщательно, он вам и не потребуется. Факти чески, это повторение этапа 2, только с использованием стартовой акриловой шпатлевки.

После этого этапа работы шаблон должен без зазоров, с легким трением скользить по поверхности

модели

Этап 4 – защита модели от влаги.

Поверхность модели следует тщательно защитить от воздействия влаги, для этой цели поверх ность модели пропитывается горячей олифой.

Этап 5 - финишная доводка поверхности.

Сначала необходимо удалить шаблон, проверку соответствия поверхности модели заданной фор ме, в случае необходимости, осуществляют прикладыванием шаблона.

Первоначально, поверхность модели окрашивается так называемым проявочным слоем краски. Цвет краски должен быть достаточно контрастен цвету шпатлевки. После ошкуривания поверхности мелкой шкуркой (зернистость - 300ч400), вы увидите на поверхности массу мелких дефектов – царапины от шаблона, крупинки шпатлевки, следы от шкурки. Все замеченные дефек ты шпатлюются финишной акриловой шпатлевкой.

Далее цикл повторяется – ошкуривание, покраска, ошкуривание и повторный контроль по верхности на наличие дефектов. Если поверхность равномерно матовая, не имеет видимых дефек тов и при проведении по ней рукой не ощущаются неровности – этап завершен. Если вы не удов летворены результатами – цикл работы повторяется, нам хватило трех заходов.

Это очень важный этап работы, следует учесть, что поверхность контакта отформованного рупора с моделью имеет очень большую величину, и неровности поверхности модели сильно за трудняют его снятие. При небрежном выполнении работы вы просто не сможете снять готовый рупор без разрушения модели, а сделать вам надо, как минимум, две штуки.

Этап 6 – окраска модели.

Поверхность модели дважды окрашивается пентафталевой эмалью.

Этап 7 – нанесение разделительного покрытия.

Для облегчения снятия готового рупора с модели и дополнительной защиты модели от влаги ее поверхность покрывается разделительным слоем. В качестве разделительного слоя можно исполь зовать восковую мастику для пола, но нам не удалось обнаружить ее в продаже.

Поэтому мы изготовили мастику самостоятельно. После некоторых раздумий мы пришли к выво ду, что это к лучшему – точно известно, что используется. Мастика готовится из скипидара и на турального воска, смешанных в соотношении 2:1 (по массе). Мастика приготавливается следую щим образом: в подогретый на водяной бане скипидар тонкой струйкой вливается расплавленный воск при непрерывном перемешивании. Остывшую мастику наносят на поверхность модели мяг кой кистью тремя толстыми слоями (с промежуточной сушкой каждого), последний слой аккурат но располировывается суконкой.

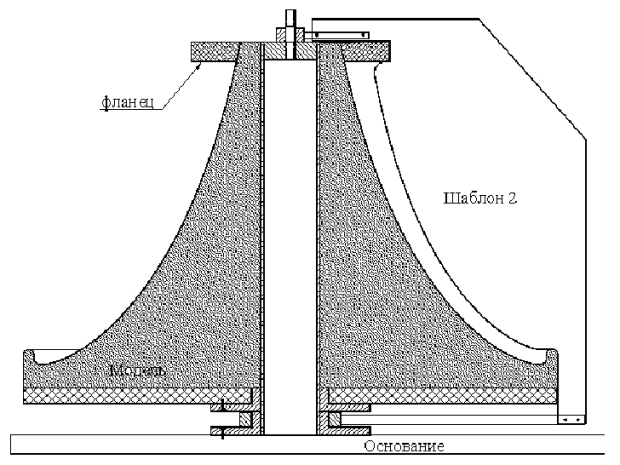

На этом изготовление и подготовка модели заканчивается. На рисунках 4 и 5 показан ито говый результат наших трудов.

Приготовление папье-маше

Эту работу целесообразно делать параллельно с изготовлением модели. У вас будет доста точно времени для этого из-за вынужденных перерывов в работе, необходимых для полного вы сыхания очередного слоя шпатлевки.

Для приготовления папье-маше подходит бумага газетного качества, мы использовали ка кие-то старые журналы. Для начала, необходимо определить необходимое количество бумажной массы. Ориентировочно, определить необходимый объем можно, аппроксимировав рупор двумя усеченными конусами по наружной и внутренней поверхности (предварительно задайтесь толщи ной стенки). Разница объемов этих конусов и даст искомую величину. На изготовление нашего рупора потребовалась 2/3 десятилитрового ведра бумажной массы.

Итак, заготовленную бумагу необходимо порезать (порубить, покромсать, порвать на клоч ки – это уже в самом конце процесса) на небольшие кусочки (10х10 ч 20х20 мм). Скажу честно, процесс резки чрезвычайно нудный, после первого журнала возникло непреодолимое желание его механизировать, установив вместо циркулярной пилы мелкозубую фрезу, журналы стали резать целиком. Резаная бумага замачивается в воде (воды должно быть с избытком), и оставляется для набухания на 5ч6 дней. Каких-либо антисептиков в замоченную бумагу мы не добавляли.

Рисунок 4

Рисунок 5

Бумажная масса с введенным клеем тщательно перемешивается мешалкой, вставленной в дрель. Пальцы после сжатия комка бумажной массы в руке должны оставаться слегка липкими. После высыхания папье-маше дает усадку порядка 5ч10%, это надо учитывать при выборе всех внешних размеров и толщины стенок рупора.

Формование рупора

Перед началом формования рупора необходимо изготовить три дополнительные детали и подготовить фланец.

Во-первых, надо сделать еще один шаблон, его основное назначение – обеспечить заданную тол щину стенок рупора. Никаких особых требований к его точности, да собственно, и к форме, не предъявляется. Как он выглядит и устанавливается, показано на рисунке 6.

Рисунок 6

Толщина стенок рупора принята не одинаковой: в районе устья толщина стенки равна 15мм и плавно увеличивается к горлу рупора до 30мм. Увеличение толщины стенки продиктовано тем, что в верхней части находятся закладные детали и в районе крепления фланца требуется большая механическая прочность.

Во-вторых, необходимо изготовить две накладки – верхнюю и нижнюю (Рис 7.) Верхняя накладка вырезается из куска ДСП и прикручивается шурупами к фланцу. Своей центральной частью она упирается в стойку и не дает сместиться фланцу вниз при высыхании папье-маше.

Рисунок 7

Нижняя накладка вырезается из 10мм фанеры и пред ставляет квадрат с вырезанным по центру отверстием, равным максимальному расчетному диаметру устья рупора. Ее основное назначение: прижать нижний край рупора к модели и не дать ему подняться в процессе высыхания.

Подготовка фланца заключается во вкручивании (лучше на клею) в него отрезков 4мм резьбовых шпилек (покупная деталь) и изгибании их так, чтобы они были приблизительно параллельны образующей рупора.

Резьба была нарезана прямо в фанере механическим метчиком, шпильки изгибались рукой. После этого можно начинать формование рупора. Мы лепили рупор в четыре руки, весь процесс занял минут двадцать. Бумажная масса с введенным кле ем расплющивается на ладони и этими лепешками оклеивается поверхность модели. Масса, нанесенная на модель, тщательно разравнивается и уплотняется ладонями. После нанесения первого слоя толщиной мил лиметров 10 на горло модели надевается фланец и ус танавливается шаблон. Шпильки по кругу обвязыва ются несколько раз мягкой стальной проволокой, и формование рупора продолжается. Толщина нанесен ной массы контролируется шаблоном. На заключи тельных этапах формования бумажная масса прикатывалась небольшим резиновым валиком. После завершения формования шаблон снимается и прикручивается верхняя накладка, потом сверху надевается нижняя накладка, которая прижимается к поверхности рупора. Мы использовали струбцины, это оказалось не очень удобным, так как из-за усадки при высыхании их надо поджи мать. Наверное, удобнее будет положить на накладку груз, например, четыре кирпича по углам.

В работе наступает длительный перерыв, до полного высыхания рупор трогать нельзя. Наш рупор сох почти месяц. Это время можно провести с пользой – размышляя о том, как все будет (или должно) великолепно звучать.

Снятие рупора с модели

И вот настал долгожданный и волнительный момент. Рупор высох, и его можно снимать. Сначала были сделаны робкие попытки снять рупор руками – рупор сидел мертво и даже не ше лохнулся. Легкое обстукивание рупора киянкой тоже не дало результатов, и в ход пошла тяжелая артиллерия. Из гаража был притащен большой съемник, его лапы завели за фланец, а болт уперли в стойку (Рис. 8). С замиранием сердца начали тянуть, обстукивая рупор киянкой, по мере натяги вания винта вытягивались и наши физиономии. Рупор был неподвижен, как скала. Поскольку нам терять было нечего, решили тянуть, пока что-нибудь не поломается. Понадобилось всего еще несколько оборотов винта и рупор соскочил с модели, радости нашей не было предела.

Рисунок 8

Естественно, мы бросились рассматривать, что по лучилось.

Внутренняя поверхность рупора была практически без изъ янов и точно повторяла форму модели, сама модель полу чила незначительные повреждения – у горла рупора были сорваны небольшие участки краски вместе с верхним сло ем шпатлевки. В общем, ничего страшного, после незначи тельного ремонта модель можно было использовать по вторно.

Рупор получился легким и механически прочным. Как выглядит рупор до окончательной обработки показано

на рисунке 9.

Рисунок 9

Отделка поверхности рупора

Основное внимание было уделено обработке и от делке внутренней поверхности рупора, так как рупор изго тавливался исключительно в экспериментальных целях, наружная поверхность была просто окрашена без всякой обработки.

Этап – 1: механическая обработка.

Сначала механически обрабатываются края устья рупора, крупные неровности срезаются острым ножом, оконча тельная доводка формы края производится крупнозерни стой шкуркой.

Этап – 2: защита от влаги.

После этого необходимо защитить рупор от воздействия влаги, папье-маше весьма гигроскопично. Для этого по верхность рупора пропитывается масляным лаком. Перед пропиткой внутренняя поверхность рупора слегка ошкури вается крупнозернистой шкуркой (зернистость – 10) для удаления пленки клея. Лак разжижают соответствующим растворителем (добавляется около 20% от объема лака) и подогревают на водяной бане. Пропитку ведут до прекращения впитывания лака (внутренняя поверхность впитывает лак гораздо сильнее, чем наружная). Когда мы пропитывали рупор, он совершенно бесследно впитал граммов 400 лака, возможно, впиталось бы и больше, но закончился лак.

Этап – 3: стартовая обработка внутренней поверхности.

Для устранения мелких изъянов внутренней поверхности производится ее сплошная шпатлевка стартовой акриловой шпатлевкой. Шпатлевка производится ракелем, в районе горла рупора для использования ракеля недостаточно места и слишком большая кривизна, здесь поверхность шпат люется небольшим кусочком жесткой резины. Для изготовления мини-ракеля используется жест кая резина толщиной 3ч4 мм, рабочая кромка формируется стачиванием на наждачном камне.

Для ошкуривания поверхности рупора удобно использовать несколько кусков толстой резины разной ширины, обернутые шкуркой, ширина куска выбирается таким образом, чтобы шкурка прилегала к рупору всей поверхностью (достаточно трех кусков – для устья, средней части и гор ла).

Этап – 4: финишная обработка внутренней поверхности.

Поверхность рупора окрашивается проявочным слоем краски (желательно использовать краску нейтральных серых оттенков), после ошкуривания производится шпатлевание выявленных дефек тов финишной акриловой шпатлевкой. Так как исходная поверхность рупора имела достаточно высокое качество, оказалось достаточным проделать эту операцию один раз.

Этап – 5: финишная окраска.

Если вас удовлетворяет качество внутренней поверхности рупора, производится финишная окра ска синтетической эмалью в два слоя.

Вид готового рупора показан на рисунках 10 и 11. Поверхность получилась достаточно вы сокого качества. Те, кто не знал технологии изготовления, предполагали, что рупор выдавлен или

отлит из пластмассы.

Рисунок 10

Рисунок 11

Разбор полетов

Теперь пришло время коснуться ошибок, которые мы допустили при изготовлении рупора, и предостеречь вас.

К модели особых претензий не было, единственным ее недостатком оказался вес. Хотя мы использовали керамзит, вся конструкция весила килограммов 30. Хотя это и не очень много, но учитывая значительные размеры модели, такой вес создавал определенные неудобства при пере носке. По-видимому, центральную часть модели следует заполнить более легким материалом, вроде пенопласта, а поверх него нанести гипс толщиной 20ч30мм. Такая толщина гипса обеспечит достаточную механическую прочность.

Более неприятным оказался вопрос буртика. Мы недооценили величину усадки бумажной массы, в результате, при высыхании массы на некоторых участках край рупора ушел под буртик, и исчезла возможность придавить его к поверхности модели (нижняя накладка легла на буртик).

Это привело к незначительным отклонениям в профиле устья рупора, на картинках этого увидеть нельзя, отклонения слишком малы, но прецедент имеется. Поэтому мы рекомендуем не использо вать буртик на крае устья вообще, либо сделать его гораздо меньшей высоты.

Еще одной проблемой, с которой мы столкнулись, оказался фланец. В результате усадки папье-маше между телом рупора и фланцем образовался зазор порядка 5мм. Наши расчеты на то, что шпильки, проходящие сквозь бумажную массу, ее удержат, оказались ошибочными. Вопрос с устранением щели решился просто, она была заполнена акриловым герметиком, излишки которого после высыхания были срезаны острым ножом. Возможно, решением этой проблемы будет отказ от установки фланца на этапе формования рупора. В этом случае верхнюю накладку можно использовать как кондуктор, задающий ориентацию шпилек. После высыхания рупор подрезается

до нужной высоты и устанавливается фланец, но в этом случае могут возникнуть трудности с правильной установкой фланца. Так что, возможно, лучше оставить все как есть, тем более, что щель просто устранить.

Заключение

Несомненными достоинствами описанной технологии является возможность получить не сколько одинаковых рупоров, имеющих достаточно высокую точность образующей, и низкая стоимость применяемых материалов, а главным недостатком – высокая трудоемкость.

В статье мы попытались максимально подробно описать все этапы работы с расчетом на то, чтобы человек, умеющий (и желающий) работать руками, но не имеющий достаточного опыта, смог проделать весь путь с минимальными ошибками. Вам представлены уже проверенные реше ния. На самом деле не все проходило гладко, и некоторые вещи приходилось переделывать не сколько раз.

Подводя итог, можно сказать, что мы остались довольны как внешним видом изготовлен ного рупора, так и результатами его акустических испытаний.

Конечно, ты знаешь и, наверное, сам видел, как на улицах, площадях, стадионах, там, где собирается много народа и нужно что-то громко объявить, пользуются мегафоном, прибором, усиливающим звук. Прибор этот — сложный, электрический. Но можно сделать и совсем простой мегафон, рупор, в котором никакого электричества не будет, но действует он тоже неплохо.

Для рупора потребуется плотная чертежная бумага и клей. На большом листе бумаги надо вычертить выкройку в виде сектора. Для этого проведи сначала на краю листа прямую линию, а от нее — две дуги. Дугу меньшего диаметра несложно прочертить с помощью циркуля. А вот для второй дуги обычного циркуля не хватит. Поэтому нужно поступить так.

Положи лист бумаги на какую-нибудь дощечку и в центр сектора забей маленький гвоздик. К гвоздику привяжи нитку длиной миллиметров 700, к другому ее концу привяжи карандаш. Накручивая нитку на карандаш, можно точно отмерить нужный диаметр. Теперь будет легко прочертить большую дугу.

Угол раствора сектора — 60 градусов — отмерь при помощи транспортира. К одной стороне сектора добавь полоску шириной 15 миллиметров. Смажь эту добавочную полоску клеем и соедини края выкройки. Получится конус. Чтобы края его не разошлись до того, как клей высохнет, прижми шов какими-нибудь тяжелыми предметами на часок-другой.

Дело в том, что звук, колебания частиц воздуха, рупор направляется строго в одну сторону. Стенки рупора не позволяют звуку рассеиваться в стороны, и колебания воздуха сохраняются на значительно большем протяжении.

Известно, что с рупором длиной в 2 метра можно вести разговор на расстоянии до одного километра, а при очень тихой погоде, да ночью — еще и дальше!

Мобильные телефоны iPhone ценны не только сами по себе, но и огромным количеством приложений, разрабатываемых для них, а также специальными устройствами, предназначенными для совместной их работы. Самыми распространенными из таких девайсов, являются, конечно, док-станции для прослушивания аудио. Вот про одну из самых необычных док-станций для iPhone с названием Megaphone мы и расскажем сегодня.

Еще несколько лет назад люди покупали себе домой музыкальные центры, на которых проигрывали диски или даже аудиокассеты. Сейчас же этот вид бытовой техники практически перестал существовать – его заменили мультимедийные центры, аудиосистемы, подсоединяемые к компьютерам, а также док-станции для мобильных телефонов и цифровых аудиоплееров. Все эти девайсы очень удобные, многофункциональные и технологичные. Все, кроме док-станции Megaphone.

Megaphone – это устройство для iPhone, которому не важно наличие электричества – оно работает вполне самодостаточно. Для того, чтобы им воспользоваться, нужно всего лишь вставить свой мобильный телефон в специальный приемник Megaphone и запустить аудиоплеер в нем.

В принципе действия док-станции Megaphone нет ничего нового. Подобным образом слушали музыку и наши предки сто лет назад. Ведь Megaphone, по сути своей, есть ничто иное, как рупор, который раньше использовали и сам по себе, и в паре с граммофоном.

Читайте также: