Как сделать модель машины из пластика

Добавил пользователь Алексей Ф. Обновлено: 04.10.2024

Всех приветствую! Объясните,* пожалуйста, как из пластика 1мм и 0.7 мм сделать стендовую модель. Хочу начать с 2тэ116 . Заранее буду очень благодарен за подробности,* т к информации в интернете найти невозможно.

Хотелось бы понять:

1. Каковы основы? Где найти чертёж 1:87 ( или можно воспользоваться бумажными выйкройками, из которых собирают бумажные поезда) если же нет, то как преобразовать масштаб?

2. Как добиться от модели объёма? Чтоб она не выглядела плоской. Если у кого то есть возможность показать видео или подробное фото, как делать модель с нуля, был бы очень признателен.

Руки есть, но знаний - ноль(

Для первой модели 2тэ116 совсем не лутший вариант, лок сложный + 2 секции!

Выбрать стоит чтото простое, вагон какой либо, без гофроф, решеток и жалюзи, без сложных криволинейных поверхностей.

К томуж 2тэ116 делали мелкосерийно, да и сегодня можно достать стендовый или кит.

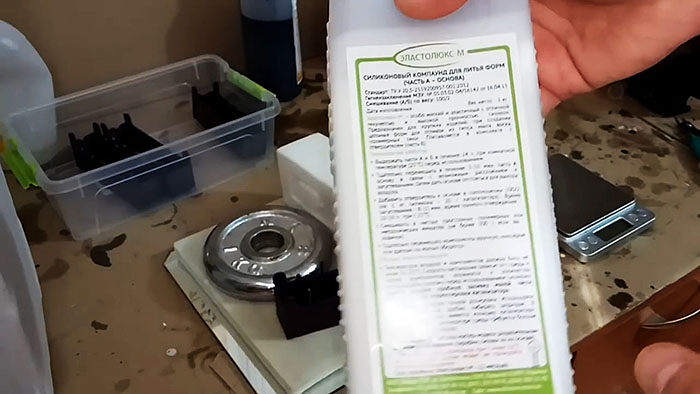

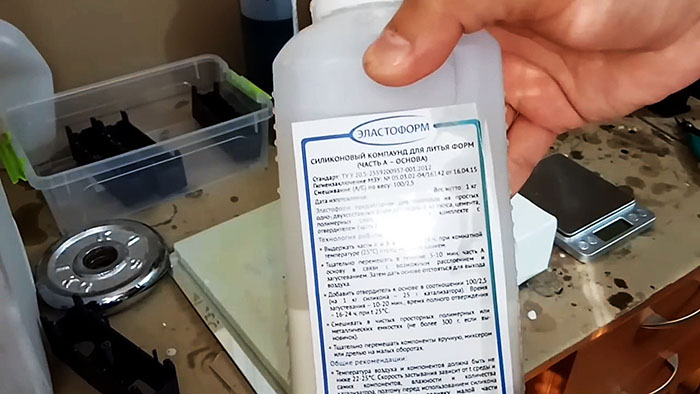

Изготовление изделий литьем с учетом современных материалов стало делом вполне доступным, довольно простым и малозатратным. Рассмотрим вариант с использованием полиуретана для заливки и силикона для создания формы.

Понадобится

Технология отливки полиуретановых изделий в силиконовые формы

В первую очередь, необходимо распечатать мастер-модель с литниковой системой на 3D принтере. Или взять готовую деталь, которую необходимо повторить, приклеить зубочистки в роли литников. Она будет нужна для изготовления многоразовой силиконовой формы.

Как происходит процесс литья

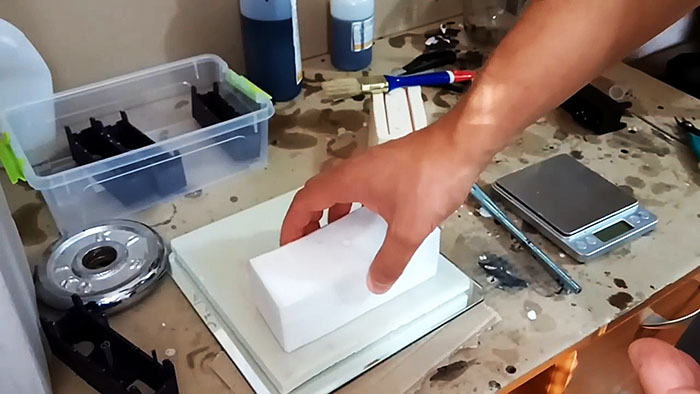

Силиконовую форму ставим на подложку. Если она будет использоваться многократно, то ее периодически смазываем разделителем на основе керосина или вазелина.

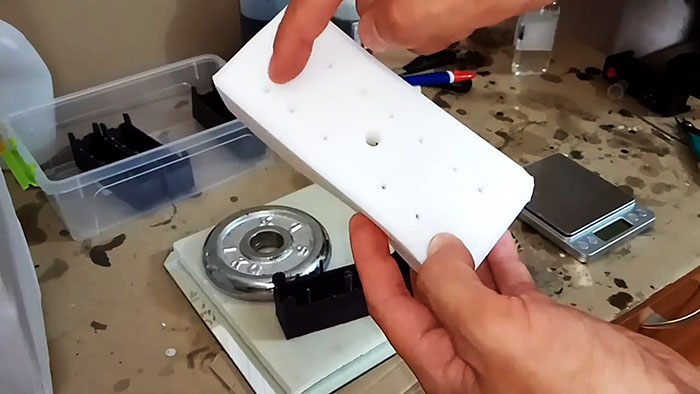

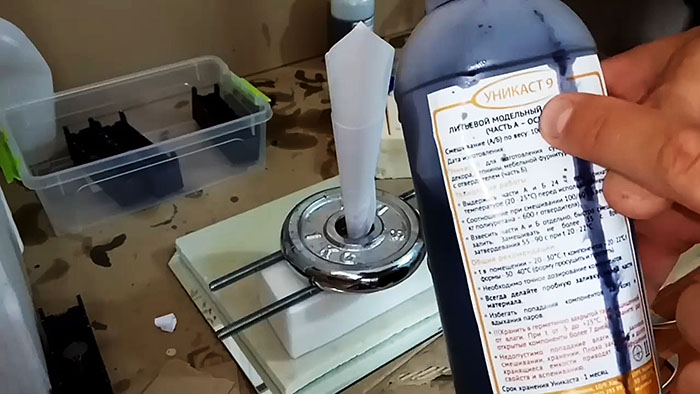

Сверху силиконовую форму придавливаем рассредоточенным грузом (гнетом) весом до одного килограмма. Чтобы заливка литьевого материала протекала аккуратно и быстро, выполняем бумажную воронку. После чего, можно считать, форма подготовлена к литью.

Для качественного смешения нужны прецизионные весы и пластиковый стаканчик. В основу можно добавить краситель любого цвета, который продается отдельно. На 1 кг полиуретана нужно 90-100 капель красителя.

Наливаем в стаканчик на весах 22 грамма жидкого полиуретана и 13,2 грамма затвердителя и тщательно размешиваем в течение 30 секунд, не более, так как он уже начнет затвердевать. При перемешивании мы почувствуем, что стакан нагревается, значит процесс полимеризации начался. Смесь готова к заливке.

Заливаем микст без перерыва, пока из литников не пойдет жидкий полиуретан. Первичное затвердевание займет минуты две, а полное – 10-15 минут, но лучше подержать заливку в форме 20-30 минут.

Кроме того, силиконовая форма отличается большой гибкостью, что также способствует легкости извлечения отливки из нее без всякого труда.

Остается слегка обработать отверстия, отломать или отрезать литники и просверлить дрелью отверстия. После этого отлитое изделие практически не отличается от мастер-формы.

Сравнение метода литья и 3D печати

Литье по сравнению с 3D печатью – процесс быстротечный. Чтобы напечатать такую коробочку на 3D принтере, понадобится 4,0-4,5 часа. При этом 3D модель часто получается бракованной и все надо начинать сначала. Процесс литья же максимально занимает 30 минут. Следующий момент – это дешевизна. Литье более чем в 3 раза дешевле 3D печати.

Смотрите видео

Для тех, кто не читал первую часть, повторю. Эти заметки не следует читать как руководство, или как какой-нибудь туториал. Здесь нет никакой информации о том, как надо правильно строить макет, никаких академических знаний, никаких технологических секретов. Ничего такого нет. Тут есть мой отчёт о том, как я строю макет. Описание того, как делал я, и что из этого всего получается.

В этой заметке расскажу о материале, инструментах и не много про всякие мелочи.

Глину высушил до такого состояния, что если её немного потрясти, она пылит. Потом глину смолол в старой кофемолке до однородного состояния. Чутка поэкспериментировал с пропорциями. Остановился на соотношении пластилин-глина 2-1, соответственно.

Тут же встал вопрос — как это всё смешать? Сварить! Половину пачки пластилина, то есть 250 грамм, и примерно сто грамм молотой глины. Нужна подходящая посуда. Из литровой пивной банки выходит отличная ёмкость для варки. Порезал пластилин кусочками, растопил в банке, засыпал глину при непрерывном помешивании, ещё раз прогрел, как следует перемешал, и готово. Выложил в другую обрезанную пивную банку и пока одна порция остывает, можно варить другую. Ещё одно достоинство этого пластилина — при нагреве и плавке совершенно ничем не пахнет. Затем остывшую массу в обрезанной банке надо слегка подогреть и вытрясти аккуратный, формованный брусок усиленного пластилина. И так пока не наберётся нужное количество материала для работы.

Далее этим пластилином покрывается основа макета. Получившиеся пластилиновые бруски очень твёрдые. Нажатие пальцем на оставляет никаких следов. В таком состоянии его даже ножом не порежешь, настолько плотный. Надо его как-то размягчить. Есть простое решение. Прогреваю духовку (не очень сильно, иначе пластилин растечётся) и выключаю газ. Беру стандартный лист, не обычный противень, а тот что с дырками. Застилаю его фольгой в два слоя. На фольгу выкладываю примерное количество формованных пластилиновых брикетов и дальше — в духовку на несколько минут. Он размякает и становится очень приятным в работе. Не жирный, руки не обжигает, не пачкается. Фольгу в мусорное ведро и всё аккуратно и чисто. А в духовке можно смело печь пироги.

Когда уже весь пластилин полностью покрывает основу, пора определиться с контурами. Из толстого картона вырезал два одинаковых трафарета. Поставил слева и справа. И уже, проводя по ним линейкой, убираю лишнее. Вырисовывается верхний контур. Затем, по начерченному на основании выравниваем остальное. Бока, нос и так далее.

Основа для дальнейшей лепки и правильного ориентирования готова. Теперь ножом или чем удобно грубо убираем лишний пластилин. Добиваемся примерной симметрии и формы. Очень полезно провести центральную линию под линейку через весь макет. По этой линии очень удобно ориентироваться. Так же можно попробовать поиграть с формой, что-то добавить, что-то убрать. Сделать иначе и т.д. В этом компоненте пластилин — натуральное сокровище.

Инструмент прост и незатейлив. Нож, несколько кусков полотна, металлическая линейка, линейка и треугольники. Для начала этого мне было достаточно. Уже потом, когда ты добился основной формы, менять больше ничего не хочешь, но гладкость не устраивает. Тогда нужен более тонкий инструмент. Можно пойти в магазин и купить скульптурных скребков и петель. А можно сделать свои. Под конкретную задачу.

Тут как бы всё начинается сначала. Готовый, но кривоватый макет снова замазываешь тонким слоем пластилина. И уже по этому, по новому пластилину работаешь скребками.

Очень важно постоянно измерять левую и правую стороны, проверяя симметрию. Треугольники линейки, разметка на основании, штангенциркуль — тут все средства хороши. Также можно вырезать профили, трафарет и прочее. Чем ровнее, тем лучше, красивее.

Я сам, бывает, не подхожу к ней неделями. С одной стороны, такое неприемлемо. Обязательно надо делать хотя бы что-то и обязательно каждый день. Тогда прогресс будет более заметен. Но самодисциплина пока подводит. С другой стороны, когда видишь её каждый день, взгляд замыливается. Ты просто не замечаешь очевидного. Поэтому перерыв просто необходим.

Также очень полезно снимать на разных стадиях и с совершенно разных ракурсов. Потом рассматривать на мониторе. Тоже всплывают какие-то недочёты.

На данном этапе вроде бы всё.

Изучаю возможность создания позитивной матрицы с последующим превращением макета в модель.

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.

3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Обзор процесса

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

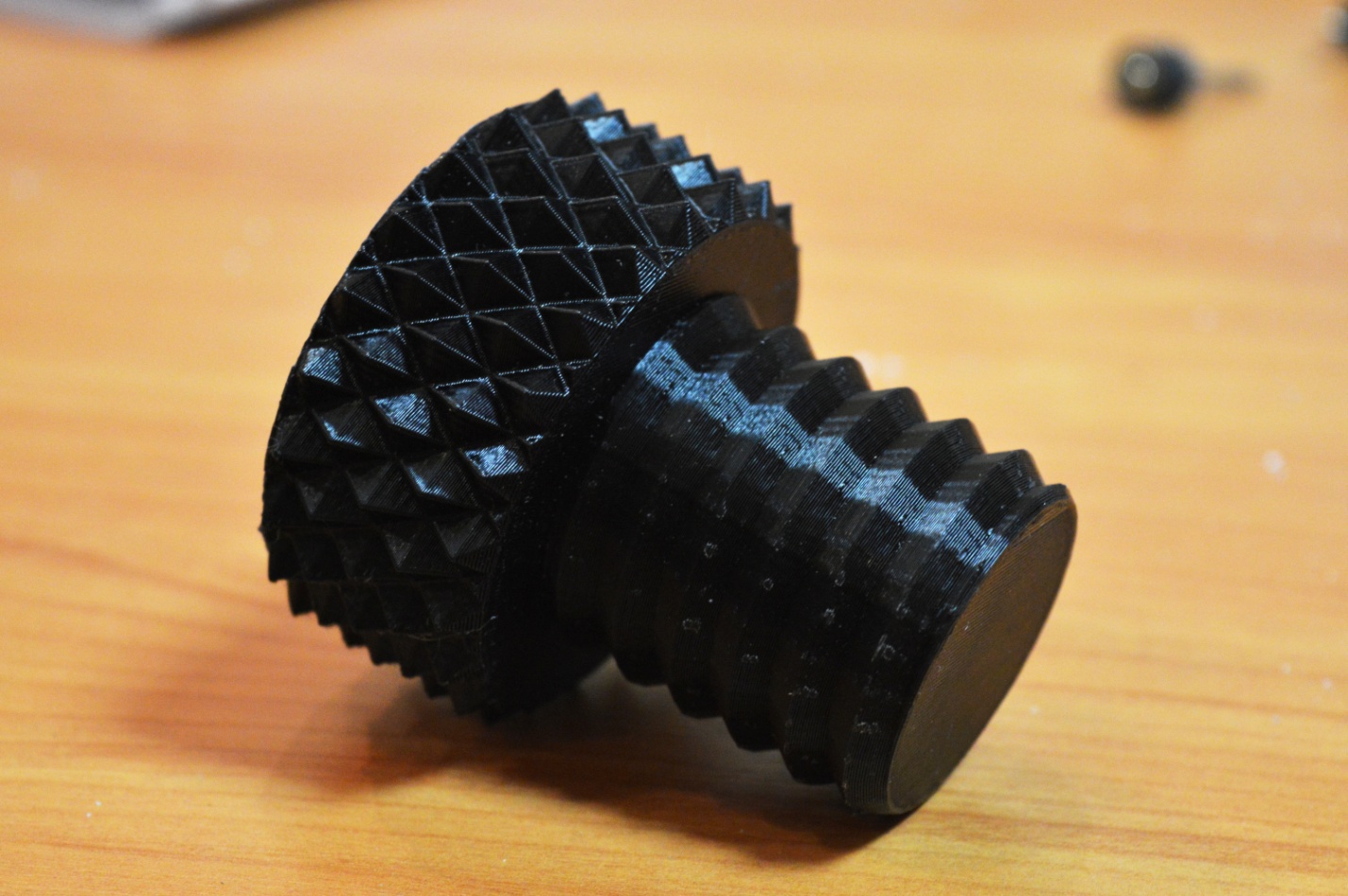

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

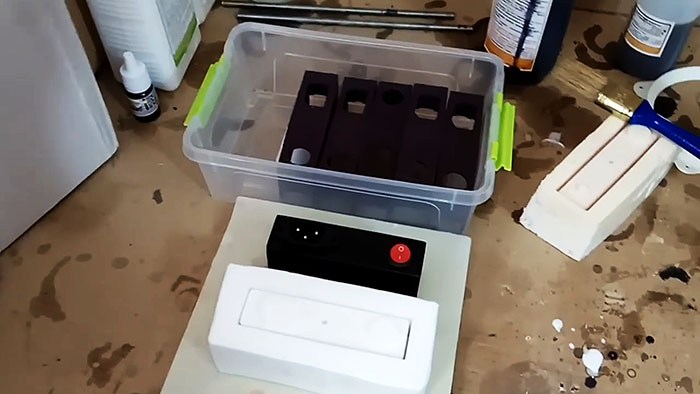

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Обзор силиконов

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

Обзор полиуретанов

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Обзор процесса

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

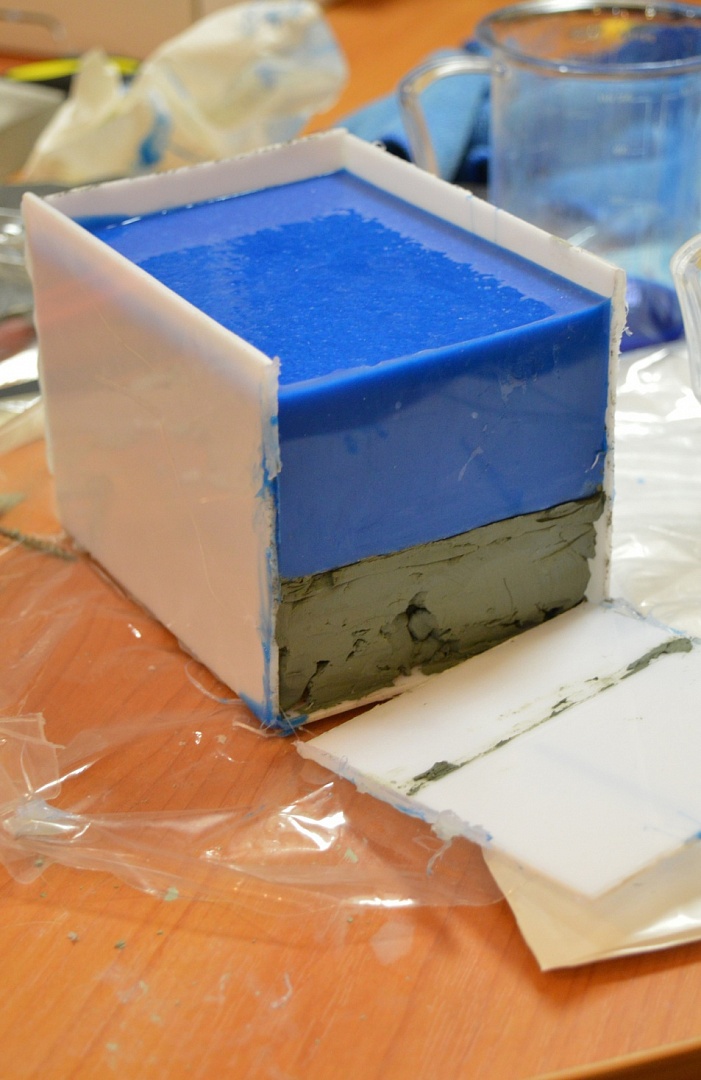

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

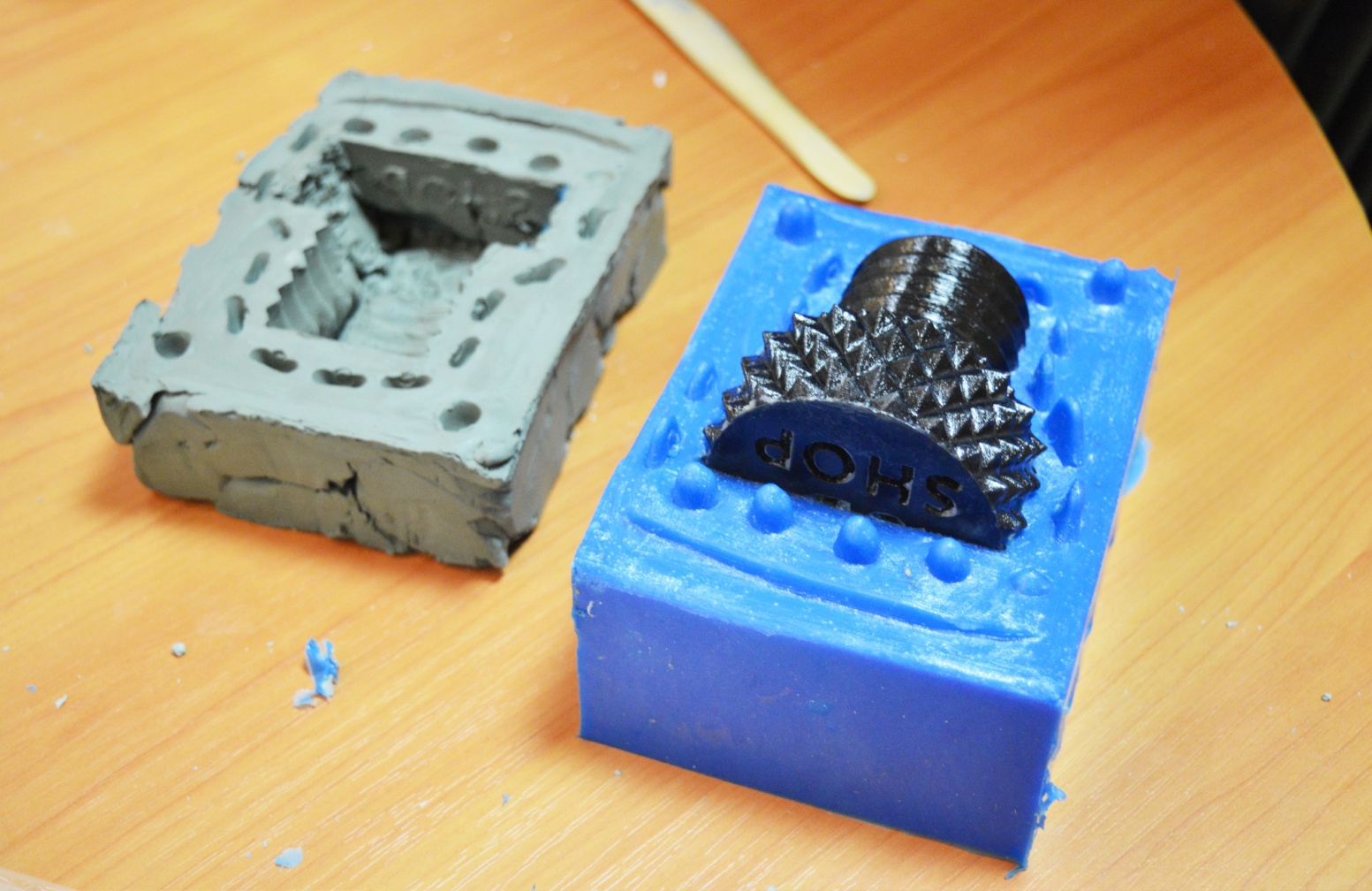

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

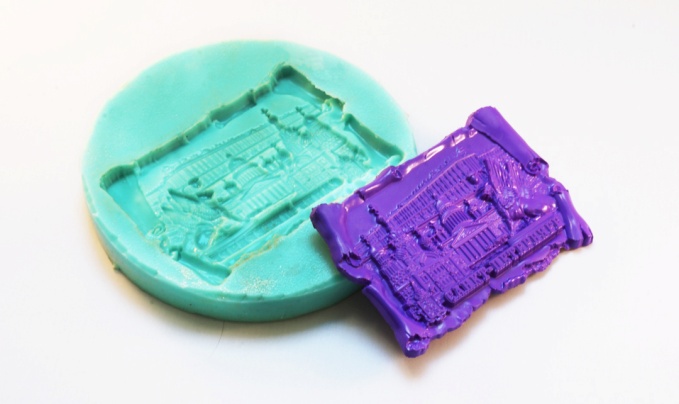

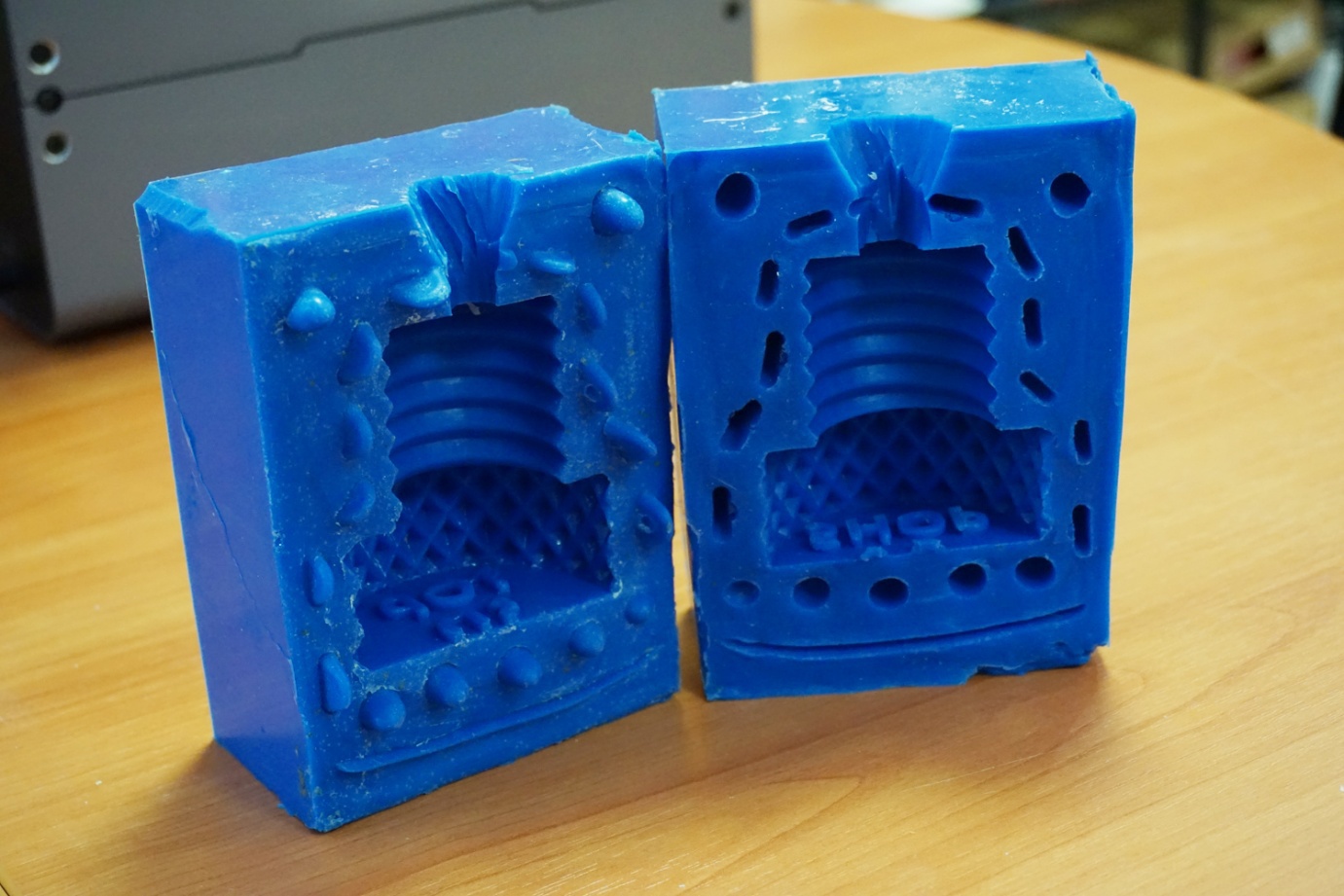

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

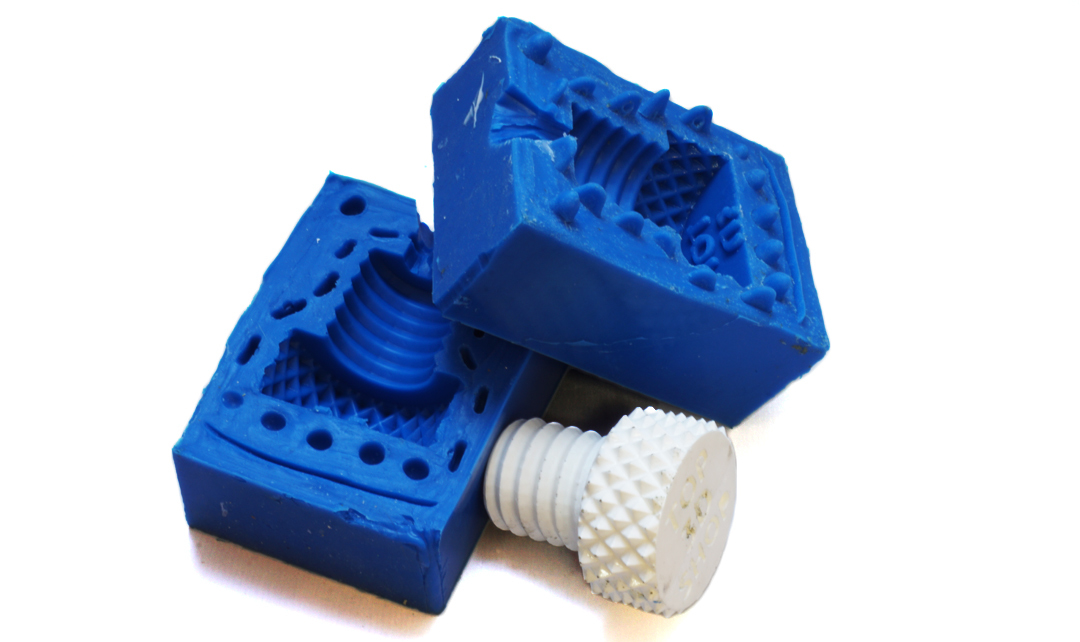

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

Читайте также: