Сварка металлических труб отопления своими руками

Добавил пользователь Alex Обновлено: 19.09.2024

Варить трубы нелегко, о чем свидетельствует множество вопросов на форумах от начинающих сварщиков. Помимо правильного выбора расходных материалов и режима сварки, трубы требуют тщательной подгонки и качественной очистки металлической поверхности. Только, таким образом, получится добиться эстетичного, а главное прочного соединения, которое не потечёт.

Какими электродами лучше всего варить трубы

Для сварки стальных трубопроводов лучше выбирать только самые качественные и проверенные временем расходные материалы. Речь в данном случае идет об электродах, от качества которых зависит слишком многое.

Лучшими моделями электродов для сварки труб, по праву считаются:

- Электроды УОНИ — дают возможность получить качественный сварочный шов, хоть и требуют стабильной дуги в работе и низкой скорости сварки. Тем не менее, электроды УОНИ привлекательны, как для профессионалов, так и для новичков, прежде всего своим качеством сварки.

- Электроды АНО-21 и 24 — работать с эти электродами нужно на переменном токе. Данные модели сварочных электродов весьма популярны при использовании в быту, они позволяют сваривать различного рода конструкции, имеют невысокую стоимость, а также способны обеспечить качественный сварочный шов.

- Электроды МР-3 — по праву считаются одними из лучших электродов для сварки стальных труб.

- Электроды LB-52U — от японской компании, также неплохо себя зарекомендовали для сварки металлических труб. Они способны обеспечить стабильность дуги, прочное и эстетичное сварочное соединение.

Как бы там ни было, но не только от качества расходных материалов зависит успех сварки металлических труб.

Многое, конечно же, зависит от умений и опыта сварщика. А поскольку у начинающих электросварщиков его нет, то и возникают вопросы, типа: как варить трубы, и какие способы их сварки существуют.

Способы сварки металлических труб

Получить качественное сварочное соединение труб можно несколькими способами. Многое здесь зависит от того, где именно будут использоваться трубы. Если это трубопровод и нужна полная герметичность соединения, то применим один способ, для монтажа опор теплицы, например, совершенно другой.

Варить трубы можно несколькими способами:

- Встык — данный способ сварки труб наибольше всего распространён среди сварщиков. При его выполнении, трубы располагаются друг перед другом с небольшим зазором или без него. При этом очень важно тщательная подгонка труб, для того, чтобы их края были абсолютно ровными.

- Внахлёст — способ применим для сварки труб разного диаметра, когда одна труба надевается на другую. Это наиболее простой способ сварки металлических труб, друг с другом, который отличается своей простотой и скоростью выполнения.

- Тавровое — данное соединение труб необходимо в том случае, когда требуется выдержать между трубами угол в 90 градусов.

- Угловое — соединение применяется в тех случаях, когда угол между трубами составляет менее 90 градусов.

Для новичков, которые только взялись за сварку труб, существует несколько простых советов, они помогут варить металлические трубы качественно и без ошибок.

Как варить трубы: полезные советы для начинающих

Варить металлические трубы тавровым соединением или встык, лучше всего электродами не менее 3 мм. При этом рекомендуется выставлять на сварочном аппарате, силу тока от 80 до 100 А. При сварке труб внахлёст, сила тока на инверторе должна быть увеличена, примерно на 20 А.

В тот момент, когда заполняется сварочный шов жидким металлом, рекомендуется контролировать его подъем над поверхностью. В таких случаях сварочный шов получится красивым и ровным. Высота подъёма сварочного шва над поверхностью труб, должна быть в районе 2-3 мм.

При сварке профильной трубы, сначала рекомендуется применять точечный способ соединения, а не проваривать всю трубу и сразу. Сначала прихватывается одна сторона, затем другая, и только после этого, профильные трубы свариваются полностью.

Очень важно, чтобы при сварке труб, шов оставался непрерывным. Он должен заканчиваться в том месте, где было образовано его начало. Это будет служить залогом надежного, а главное герметичного соединения, ведь сварка металлических труб, в большинстве случаев, как раз и предполагает полную герметичность соединения.

О СВАРКЕ

Как в промышленных, так и в домашних условиях часто требуется сварка труб. Несмотря на широкое применение пластиковых изделий, металлические конструкции все еще монтируются. Для создания качественных соединений нужно правильно выбрать способ обработки, вид оборудования и расходного материала.

О видах сварных швов на трубах

При соединении коммуникационных линий данным способом используют следующие варианты установки элементов металлоконструкции:

При сварке труб отопления электросваркой формируют такие типы швов:

- горизонтальные, с вертикальным размещением соединяемых деталей;

- потолочные, с установкой электрода в нижней части обрабатываемого участка, над головой сварщика;

- вертикальные, расположенные на стояках трубопровода;

- нижние, при которых сварочный стержень устанавливают над обрабатываемыми краями.

При сварке стальных труб отрезки монтируют только встык. Шов проваривают на всю толщину металла.

Выбор подходящих электродов

Для сварки металлических изделий требуется расходный материал. От его качества зависит надежность швов, герметичность трубопровода. Электрод представляет собой металлический стержень, покрытый специальным составом. Он поддерживает устойчивую электрическую дугу, участвует в формировании сварного соединения.

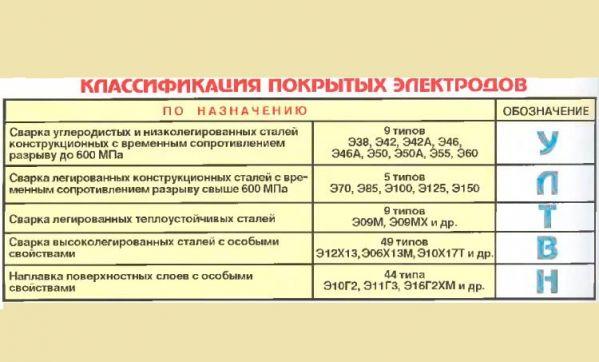

Стержни классифицируют по типу сердцевины и внешнего покрытия.

На основании первого признака выделяют такие виды расходных материалов:

- С неплавкой сердцевиной. Для изготовления стержня используют вольфрам, уголь или графит.

- С плавящейся вставкой. Сердцевина представляет собой проволоку, сечение которой выбирают в зависимости от технологии сварки.

На основании типа покрытия электроды делятся на следующие группы:

- С целлюлозной оболочкой (C). Стержни применяют при сварке труб большого диаметра, например, при монтаже водо-, газо-, нефтепроводов.

- С рутилово-кислотным (RA) покрытием. Изделия используют для получения аккуратных сварных швов. Под воздействием электрической дуги соединение покрывается тонким слоем шлака, легко удаляемым механически. RA-электроды используют при прокладке систем отопления и водоснабжения.

- С рутиловым покрытием (RR). При использовании таких стержней получают равномерные швы. Образующийся при работе шлак легко снимается. Стержни этого типа применяют при создании угловых стыков, наваривании дополнительного слоя.

- С рутилово-целлюлозной оболочкой (RC). Такие электроды позволяют соединять элементы трубопровода, лежащие в любой плоскости. Они часто применяются при создании протяженных вертикальных швов.

- С основным покрытием (B). Универсальные стержни используются при сварке любых металлических конструкций, эксплуатирующихся в экстремальных условиях. Соединение не трескается, не разрушается со временем.

Подготовка к процессу сварки

Перед скреплением трубы приводят в соответствие требуемым условиям. Для начала оценивают такие технические характеристики:

- диаметр;

- толщину стенок по всей протяженности;

- химический состав (информацию получают лабораторными методами или из технической документации).

При соответствии параметров установленным нормам приступают к подготовке, включающей следующие этапы:

- проверку ровности срезов торцевых частей;

- очищение свариваемых поверхностей до металлического блеска;

- удаление лакокрасочного покрытия, обезжиривание.

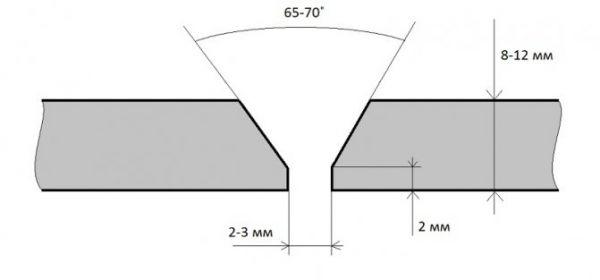

Важная часть подготовительных работ – правильная подгонка торцов.

Рекомендованный угол раскрытия кромки – 65°.

Притупление должно составлять не более 2 мм. Таких показателей добиваются путем дополнительной обработки срезов шлифовальной машиной или торцевателем. При сварке труб большого диаметра применяют фрезерные станки.

Особенности и рекомендации перед началом работ

При подготовке к сварке трубопровода изучают следующие моменты:

- Выбор полярности – зависит от материала изготовления и толщины стенок свариваемых элементов, типа электродов. Нужную информацию можно найти в руководстве по применению стержней.

- Толщина расходного материала – влияет на силу тока, задаваемую при настройке сварочного аппарата. Рассчитывают эту величину, умножая сечение стержня на 30-40.

Строгих требований к скорости сварки не предъявляется. Однако дугу не стоит долго держать в замковой точке. Края прогорят, из-за чего придется заново срезать и зачищать их.

Перед началом работы собирают стыки трубопровода.

Технология электросварки трубопровода

Чтобы надежно соединить две трубы, нужно правильно состыковать их. Затем сформировать сварной шов выбранным методом.

Правильная стыковка труб

Этот этап сварочных работ выполняют следующим образом:

Пошаговая инструкция

Ровно установив элементы, приступают к процессу сварки. Его проводят так:

- Настраивают параметры работы аппарата в соответствии с выбранным способом сварки труб.

- Возбуждают электрическую дугу. Для этого касаются электродом металлической поверхности.

- Формируют сварной стык. Чтобы понимать, как правильно варить трубы отопления, нужно разбираться в типах швов. Вариант выбирают после начала сварки. Направления движений зависят от конфигурации трубопровода, материала его изготовления, профессиональных навыков сварщика. Соединение должно начинаться и заканчиваться в одной точке.

После завершения работы со швом удаляют шлак, имеющий вид наплыва. После этого осуществляют пробный пуск коммуникационной линии, оценивая качество сварки.

При газовой сварке нагревают кромки соединяемых труб пламенем до расплавления. В этом же пламени расплавляют присадочную половину так, чтобы ее жидкий металл заполнил зазор между свариваемыми торцами труб. В результате образуется сварной шов в виде валика.

Ацетилен - это газ, который горит в струе кислорода, причем во время его горения развивается температура до 3000° С. Кислород сам не горит, он только поддерживает горение.

Ацетилен получают из карбида кальция в специальных аппаратах - генераторах. Кислород для сварки поступает в стальных баллонах, где он находится под высоким давлением до 150 атм. Непосредственно для сварки высокое давление кислорода не требуется, поэтому давление снижают посредством редуктора, присоединяемого к баллону.

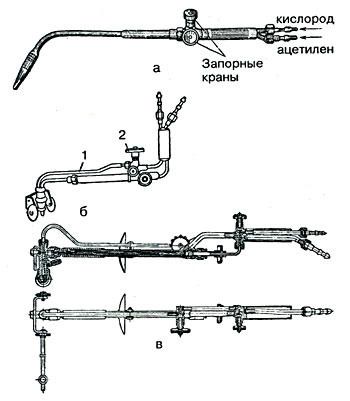

Газосварочный инструмент: а - горелка; б - резак; в - керосинорез К-51

Основные инструменты газосварщика - горелка и резак. Горелка (рис. а) имеет два ниппеля для присоединения к ней резинового шланга от кислородного баллона и такого же шланга от газогенератора или ацетиленового баллона.

В теле горелки проходят два канала, по которым кислород и ацетилен поступают в камеру смешения. Отсюда рабочая смесь направляется в сопло горелки. Количество кислорода и ацетилена регулируют двумя кранами.

Газовая резка производится резаками. Сущность процесса газовой резки состоит в том, что металл нагревается до такой температуры, при которой он сгорает в струе кислорода, поступающего из баллона. Резак (рис. б) отличается от горелки наличием у него дополнительной трубки 1 с краном 2 для подачи кислорода к месту резки.

При кислородной резке металлов можно заменять ацетилен керосином. Установка для резки с применением керосина состоит из сварного бачка емкостью 5 л, в котором керосин находится под давлением до 3 атм, керосинореза со шлангом для керосина и кислорода от кислородного баллона.

На рис. показан керосинорез К-51, предназначенный как для прямолинейной, так и для фигурной резки стали толщиной до 200 мм.

Электрическая сварка

Электрическая сварка основана на использовании тепла электрической дуги. При электросварке один провод от сварочного трансформатора присоединяют к свариваемому предмету, а другой - к электроду, зажатому в специальном держателе. Приближая электрод к свариваемому стыку, зажигают электрическую дугу. Теплотой дуги расплавляются основной металл, сварочная проволока и флюс, которым обмазывается электрод. Покрытие электрода выполняет следующие функции: стабилизирует горение сварочной дуги, защищает расплавленный металл сварного шва от воздействия кислорода. Электрическая сварка выгоднее газовой, так как для нее не требуется газа.

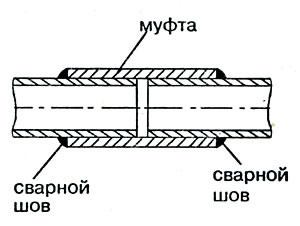

При газовой и электрической сварке труб между ними оставляют для образования шва зазор в 23 мм; свариваемые торцы очищают от ржавчины, окалины, масла, краски. На торцах труб с толщиной стенки больше 4 мм снимают фаску. При любом способе и виде сварки не должно образовываться на внутренней поверхности труб наплывов. В этих целях при сварке в стык труб диаметром 1/2-1 дюйма часто применяют надвижные муфты из труб большего диаметра.

Сварка труб при помощи надвижной муфты

Гибка труб

К гибке труб прибегают для получения плавных поворотов в трубопроводах.

При монтаже трубопроводов гнутые отводы имеют ряд преимуществ перед угольниками. Они преж де всего представляют собой меньшее сопротивление для прохода теплоносителя, что имеет существенное значение для систем водяного отопления с естественной циркуляцией. Кроме того, отводы можно изогнуть под любым углом. Наконец, применение отводов и других гнутых деталей дает возможность сократить количество резьбовых соединений.

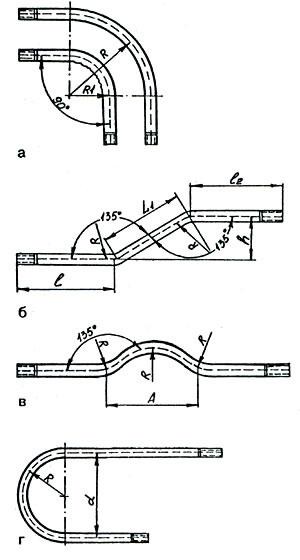

Наиболее распространенные виды гнутья в трубопроводах - это отводы, утки, скобы и калачи (см. рис.).

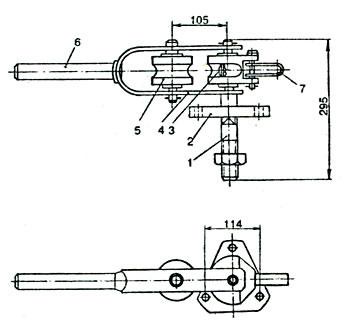

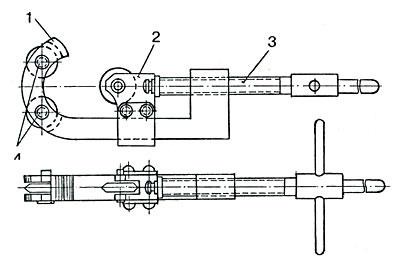

Гибка труб диаметром 1/2 и 3/4 дюйма производится на ручном станке конструкции Вольнова, который состоит из ступицы 1 с плитой 2 для крепления станка на верстаке, неподвижного ролика 3 с хомутом 7 и скобы 4 с подвижным роликом 5 и рукояткой 6.

Виды гнутья:

а - отвод; б - утка; в - скоба

Чтобы изогнуть на станке трубу, ее вставляют между роликами так, чтобы конец ее вошел в скобу. После этого, взявшись за рукоятку, поворачивают скобу с подвижным роликом вокруг неподвижной оси до получения у трубы необходимого изгиба. Для увеличения усилия гибки рукоятку станка можно удлинить отрезком трубы.

Для гибки труб большего диаметра используются электромеханические станки.

Станок Вольнова:

1 - ступица; 2 - плита; 3 - неподвижный ролик; 4 - скоба; 5 - подвижный ролик; 6 - рукоятка; 7 – хомут

Резание труб

Резание труб - одна из основных операций при выполнении монтажных работ. Как правило, резание производится механизированным способом с помощью специализированных роликовых и резцовых станков, либо станками общего назначения - приводные ножовки, станки с абразивными дисками (болгарки) и т. д.

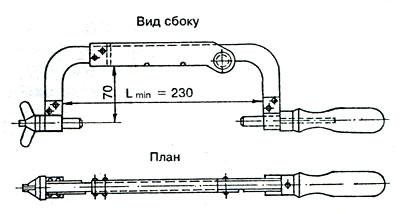

Для перерезания труб вручную применяют ножовки по металлу и труборезы.

Ножовочный станок представляет собой раздвижную рамку, сопрягающуюся в передней части с натяжным винтом, имеющим барашек, а в задней части - с хвостовым стержнем. В ножовочном станке при помощи винта и стержня крепится ножовочное полотно. Станок можно раздвигать на разную длину соответственно длине ножовочного полотна. Для этого он снабжен обоймой и в его рамке сделаны вырезы. Передвижная часть рамки закрепляется в обойме и скрепляется с передней частью рамки винтами.

Ручной ножовочный станок с отъемной обоймой

На рисунке показана раздвижная ножовка другой конструкции, у которой обойма непосредственно соединена с ручкой ножовочного станка. Форма и расположение ручки более удобны для работы.

Ручной ножовочный станок с обоймой, закрепленной в ручке станка

Для крепления полотна в ножовочном станке имеются в натяжном винте и хвостовом стержне прорези, а также отверстия, соответствующие отверстиям в ножовочном полотне. Полотно вставляют в прорези так, чтобы его зубья были направлены вперед, а концевые отверстия совпали с отверстиями в натяжном винте и хвостовом стержне. В совпавшие отверстия заводят штифты и плотно натягивают барашком. Натяг не должен быть чрезмерным, иначе может произойти разрыв полотна, но и не должен быть слабым, так как тогда полотно при работе будет изгибаться и в конце концов сломается.

При резании труб ножовками по металлу трубу закрепляют в тисках или прижиме.с тем условием, чтобы линия реза располагалась как можно ближе к листу зажима.

Ножовочный станок держат левой рукой за рамку, а правой за рукоятку. Нажим на полотно производят только при рабочем ходе, т. е. при ходе вперед. Во время работы необходимо следить за тем, чтобы в резании участвовало все ножовочное полотно и оно не перегревалось.

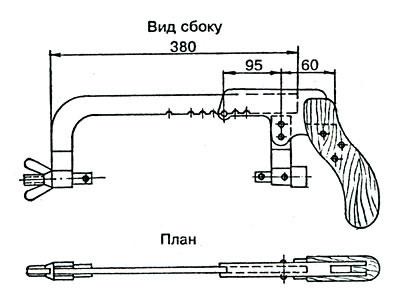

Более производительно, чем при работе ручной ножовкой, перерезание труб роликовым труборезом. На рисунке показан трехроликовый труборез для труб диаметром до 2 дюймов. Он состоит из корпуса 1, подвижной обоймы 2, прижимного винта 3 и режущих роликов 4.

Трехроликовый труборез:

1 - корпус; 2 - подвижная обойма; 3 - прижимной винт; 4 - режущие ролики

Технология выполнения работ:

- смазав машинным маслом место разреза на трубе, зажатой в прижиме, подводят левой рукой труборез к трубе снизу, правой вращают прижим! добиваясь, чтобы ролики слегка врезались в трубу;

- когда это достигнуто, производят труборезом качательные движения вверх и вниз и при этом всё больше сближают ролики вращением рукоятки прижимного винта трубореза;

- через некоторое время труба оказывается в перерезанной в намеченном месте. Свисающий конец трубы при этом необходимо придерживать рукой;

- наружные заусенцы, образующиеся по разрезам труб при их разрезании роликовым труборезам, удаляют напильником.

Опиливание труб

Опиливанием называется обработка поверхности металлической детали (трубы) напильником с целью получения заданной формы, назначенных размеров и требуемой чистоты поверхности.

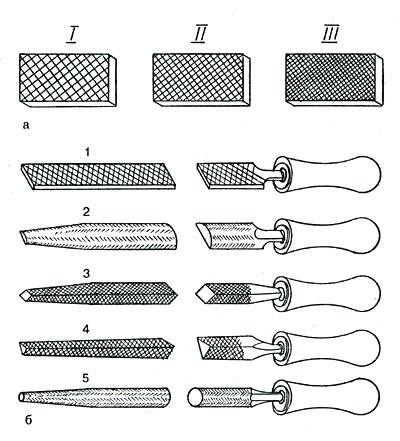

Напильник - инструмент режущий. Режущее действие производят насеченные на его поверхности зубья, снимающие с обрабатываемого металла стружку в виде опилок.

Существуют напильники прямоугольные полукруглые, квадратные, трехгранные, круглые с насечкой разной крупности. Такое многообразие форм напильников позволяет с успехом опиливать наружные и внутренние поверхности разной конфигурации.

По величине насечки напильники бывают драчёвые, личные и бархатные.

Напильники изготавливаются из инструментальной стали и обязательно проходят термическую обработку.

Они бывают различной длины. На хвостовик напильника прочно насаживают ручку.

Детали и трубы опиливают зажатыми в тисках или прижиме.

Напильники:

а - виды насечек (I - драчевого, II - личного, III - бархатного напильников); б- формы напильника (1 - плоский; 2 - полукруглый; 3 - квадратный; 4 - треугольный; 5 - круглый)

Выполнение сварки металлических труб своими руками требует определенных знаний. Разберем тонкости технологии сварки и определим параметры подбора электродов и оборудования.

Сварка незаменима при прокладке трубопроводов. И если раньше сделать эту работу мог только профессионал, то сегодня выполнить сварку металлических труб своими руками с помощью бытового электрического аппарата сможет даже начинающий монтажник. Но для того, чтобы качество соединения не вызывало нареканий, необходимо разобраться с технологией. Постараемся осветить все вопросы подбора оборудования и создания сварочного шва.

Электродуговая сварка

Электродуговая сварка применяется в быту наиболее широко. В основе этого метода лежит принцип нагрева металла электрода до температуры расплавления путем создания электрической дуги. Сварочный аппарат потребляет переменный ток от сети и преобразует его в постоянный. Между электродом и соединяемым металлом возникает электрическая дуга, которая плавит металл электрода и создает в зоне сваривания среду, предотвращающую окисление.

Качественно выполненный сварной шов непроницаем для воды и создает не менее надежное соединение, чем фланцевый или муфтовый стык. В зависимости от того, какие металлы приходится соединять, а также от конфигурации свариваемых деталей, разработано несколько вариантов швов:

Качество шва зависит от множества составляющих: правильного выполнения работы, качества электрода, правильности настройки аппарата, типа и толщины металла. Овладение всеми тонкостями сварочного дела требует немалого времени. Однако освоить базовые моменты технологии возможно. Разберем основные моменты более подробно. Для того чтобы узнать как правильно сварить металлические двери своими руками читайте в этой статье.

Выбор электродов

Электрод – это металлический стержень со специальным покрытием. Он проводит ток к месту возникновения дуги, служа катодом. В процессе работы электрод расплавляется и заполняет пустое пространство в месте стыка, образуя шов.

Сегодня в продаже имеется большой выбор электродов, которые довольно сильно отличаются по своим качествам. Использование электродов низкого качества – одна из наиболее распространенных причин получения некачественных швов, быстро теряющих герметичность. При выборе электродов обязательно потребуйте сертификат соответствия продукции требованиям ГОСТа.

Маркировка электрода отражает его наиболее важнейшие параметры. Один из первых моментов, на который стоит обратить внимание – тип оболочки электрода. Вот несколько наиболее распространенных вариантов:

Сердцевина электрода представляет собой металлическую проволоку (сталь, сплавы никеля, меди и т.д.). Встречаются также и не расплавляющиеся электроды. Они изготавливаются из графита, вольфрама и других тугоплавких материалов.

[warning]Опыт множества профессиональных сварщиков позволяет утверждать, что связь между стоимостью электрода и качеством шва практически неоспорима. Крайне редко удается отыскать недорогие стержни, которые обеспечивают приемлемое качество соединения. Поэтому при покупке расходных материалов незнакомой марки не стоит экономить![/warning]

Еще один немаловажный момент при выборе – правильное определение диаметра. Так, стержни диаметром в 3 мм годятся для сваривания относительно тонкостенных (до 5 мм) труб. Если стенка трубы имеет толщину от 5 до 10 мм, стоит взять электрод с диаметром в 4 мм.

Аппарат для сварки

Выбор сварочного аппарата – еще один немаловажный момент. Сегодня на прилавках можно отыскать как приборы бытового класса, так и отличное оборудование профессионального сегмента. Разница в стоимости между ними достигает 10 и более раз. Чтобы правильно выбрать аппарат, важно определить область его применения. Если вы не собираетесь заниматься сваркой профессионально, приобретение дорогой модели, скорее всего, себя не оправдает.

Конструктивно сварочные аппараты делят на сварочные трансформаторы, выпрямители и инверторы. Освоить сварочный процесс с помощью трансформатора легче всего, он неприхотлив, позволяет пользоваться бытовой электросетью. Но на начальном этапе аппарат такой конструкции сбрасывает избыточный ток в электросеть, поэтому приходится заботиться о надежных предохранителях. В противном случае возникает риск выхода из строя электроприборов.

Инверторные аппараты компактнее и легче, а также гораздо безопаснее в работе. Они позволяют использовать ток с частотой более 50 Гц, а также проводить тонкую настройку режимов работы. Такой аппарат уже будет относиться к профессиональному или полупрофессиональному оборудованию, что отражается на цене.

Сварочные выпрямители – это надежные и долговечные аппараты, обеспечивающие высокое качество швов. С ними удобно работать, так как дуга более стабильна, а металл разбрызгивается меньше, чем при использовании обычного трансформатора. Но такие аппараты чувствительны к скачкам напряжения. Кроме того, их нельзя назвать доступными по стоимости.

Необходимые материалы и инструменты

Прежде всего, сварщику необходимо подготовить сварочную маску и плотную защитную одежду. Такая защита поможет обезопасить кожу и глаза от брызг расплавленного металла, а также интенсивного света и высокой температуры. Дополнит спецодежду кожаный фартук и краги.

[important] При работе не рекомендуется заправлять штанины в голенища сапог или ботинок. Штанины навыпуск защитят ноги от попадания в обувь искр и капель горящего металла.[/important]

Также помощниками в работе сварщика станут специальные инструменты, которые помогают зафиксировать соединяемые детали. Это сварочные угольники на мощных магнитах, фиксируемые клещи и т.д.

Как сварить металлические трубы своими руками. Пошаговая инструкция

Начинают работу с составления подробной технологической карты. Чем лучше сварщик будет представлять, что ему необходимо сделать и как этого добиться, тем лучше. Определив тип шва, его длину и направление, подбирают электроды и режим работы аппарата.

Соединяемые участки трубы тщательно зачищают шкуркой. С них необходимо удалить жир, краску, пыль и другие загрязнители. Очищается не менее 1 см от края трубы. При необходимости с кромок снимают фаску под углом в 60-70°. Затем начинают варить.

Как правило, сначала детали скрепляют четырьмя прихватками, размещенными на противоположных сторонах трубы. Затем создается шов в несколько слоев. Сначала первым слоем провариваются первый и второй сектора, затем – третий и четвертый. Потом кладется второй слой по остывшему шву на первом и втором секторе, затем – опять на третьем и четвертом. И в том же порядке – третий слой. Для того чтобы узнать как правильно рассчитать трубы своими руками читайте тут.

Альтернативные виды соединений металлических труб

Если возможность применить сварку отсутствует, прибегают к одному из альтернативных вариантов соединения труб из металла:

- Резьбовое соединение при помощи муфты.

- Соединение с помощью фланцев. Недостаток в том, что фланцы все же нужно к трубам приварить. Но если они есть, их просто зажимают с помощью болтов.

- Прессование. Относительно редко применяющийся в быту тип соединения из-за большой сложности в организации. Чаще всего его используют на трубах из цветных металлов.

Каждый из альтернативных способов имеет свои преимущества и недостатки. Назвать оптимальный из них практически невозможно: выбор зависит от конкретных условий, в которых организуется соединение.

Советы профессионалов

Электродуговая сварка воспринимается как трудное в освоении дело. Однако при достаточном старании и внимательности при изучении технологии его вполне реально освоить самому. И тогда этот полезный навык станет подспорьем в домашнем хозяйстве. Желаем вам успехов в освоении!

Читайте также: