Станок для производства пвх труб своими руками

Добавил пользователь Владимир З. Обновлено: 22.08.2024

Сначала нужно собрать рамку типа Q-snap (от размера рамки будет зависеть и размер станка).

Отпиливаем 4 трубочки нужного нам размера.

И соединяем их четырьмя уголками

Если уголки разборные, их необходимо аккуратно склеить или, как это сделала я, обмотать потуже обычным скотчем.

Далее нужно собрать основание для станка. Ширина основания должна быть на 2,5-3 см больше ширины нашей рамки. На две стороны основания надеваем тройники

Отпиливаем ещё четыре трубочки. Они определяют высоту станка

Вставляем их в тройники основания

Теперь нужно отпилить две трубочки длиннее основания сантиметров на пять. Раскалённым гвоздём или шуруповертом проделываем отверстия. Вставляем трубочки в тройники.

И соединяем с основанием. Это будут держатели для нашей рамки

Соединяем фиксаторы для труб между собой болтами

и соединяем с отверстиями в трубках, закручиваем барашками

Отпиливаем ещё три трубочки. Одна должна быть равна ширине основания, а две другие примерно 10-15 см.

и соединяем с нашим станком

Теперь нужно сделать фиксаторы. Отпиливаем 4 трубочки нужного размера. Каждую трубочку нужно распилить вдоль шириной 2 см. Закруглить концы.

Затем срезы обработать наждачной бумагой (лучше делать это под струёй воды)

Ну вот он и готов!

Радует то, что станок разборный.

Для изготовления понадобится набор трубочек и уголков, которые можно купить в любом строительном магазине.

И в итоге, получается вот такой интересный напольный станок для вышивания, есть даже планка для крепления схемы для вышивки.

Еще два варианта, пластиковых станков для вышивки за столом.

Еще один станочек , на мой взгляд очень функциональный.

Замечательный выход нашли вышивальщицы на форуме "Осинка", для замены фабричных клипс держателей. Узнаете? это держатели для бигудей.

Идея для натягивания канвы по бокам.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Какой диаметр трубы использовать? – Решать вам. Все зависит от размеров вашей дрели. Я взял диаметр 25 мм.

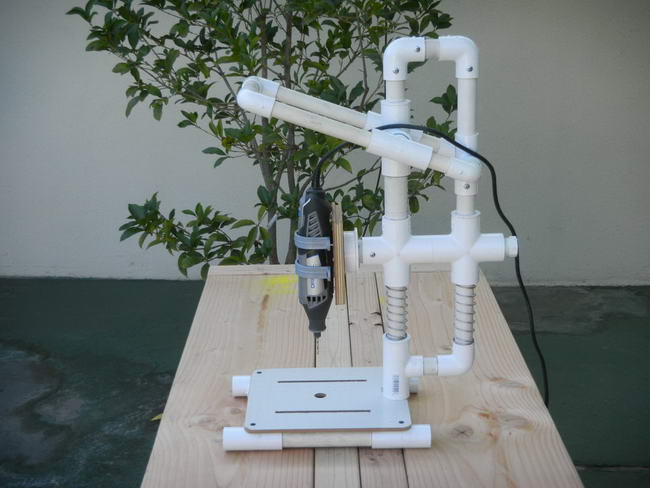

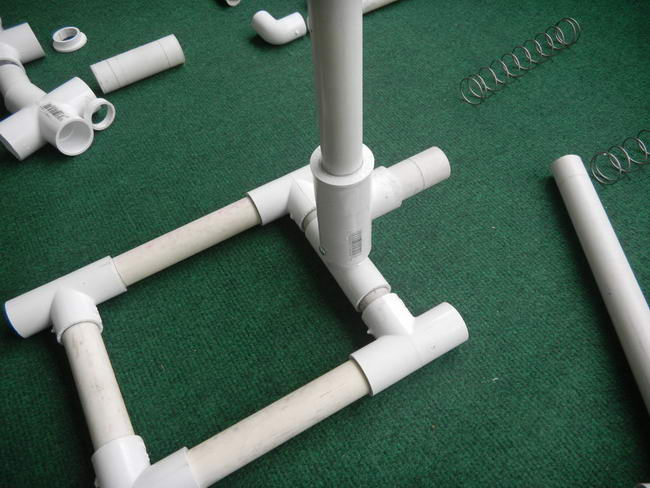

Начнем сборку сверлильного станка.

Движимый узел, который на рукоятки опускания и поднимания. Средняя крестовина больше по диаметру, чтобы она спокойное ездила по трубе. Она не спаивается, а просто собирается. Далее спаиваем центральный узел на котором будет крепиться дрель. Крестовины взяты такого же диаметра, что и трубки на которых она будет ездить. Брать её большего диаметра нельзя – слишком большой люфт будет, а чтобы она ездила по трубе без проблем, трубу необходимо сточить наждачной бумагой.

Собираем всю конструкцию со основанием станка.

Узел дрели.

Станок готов. Основание деревянное, выпиленное предварительно и покрашено. В центре отверстие под свободный ход дрели.

Дрель закреплена пластиковыми хомутами. Также можно использовать дрель с пистолетной рукояткой, предварительно зажав курок.

При пайке станка будьте особо осторожны: используйте перчатки чтобы не обжечься.

Вот такой небольшой станок у меня получился, который хорошо подойдет для сверления радиоэлектронных плат, небольших металлических или пластмассовых изделий.

В статье пойдет речь о специфике изготовления пластиковых труб, необходимом оборудовании и сырье. Отдельным параграфом будет расписана технология производства.

Это связано с их эксплуатационными свойствами, в частности:

- Надежность, в процессе эксплуатации на трубах не появляется признаков коррозии или гниения;

- Полная безвредность для человека, отсутствие влияния на качество и вкус воды;

- Легкость;

- Не скапливаются известковые отложения;

- Долговечность, срок службы превышает 50 лет.

Экструдер для пластиковых труб

В качестве основы для изготовления изделий из пластика можно использовать: полимеры различного давления, полибутилен, полипропилен и аналогичное сырье.

Станок для производства пластиковых труб —экструдер, продавливающий изделие через расплавленный пластик через формирующее отверстие.

Экструдеры подразделяют на три подвида:

- Шнековый. Станок по принципу действия схож с работой мясорубки или соковыжималки. Чаще всего для изготовления пластиковых труб используются именно шнековые экструдеры.

- Бесшнековый. Данный вид экструдера используется при изготовлении труб из смеси материала. В качестве основного рабочего элемента станка выступает диск.

- Комбинированный. В данном станке шнековая часть совмещена с диском.

Необходимое оборудование

Перейдем к перечислению оборудования для производства пластиковых труб. Как уже было сказано ранее, для налаживания процесса необходим экструдер. Но это не все, что потребуется.

- Система перенаправления сырья;

- Смеситель;

- Накопитель для укладки;

- Нарезающая машина;

- Лента-транспортер;

- Охлаждающие и калибровочные ванны;

- Формовщик вакуумный;

- Тянущее устройство.

Обычно для производства закупают гранулированные полимеры. Особенно тщательно нужно следить за их сроком годности и качеством. Особенно хорошо себя показывают полипропилен и полиэтилен. У них самый длительный срок годности, поэтому данные материалы считаются самыми выгодными.

Также высоким спросом для производства труб пользуется сополимер полипропилена. Связано это с низкой ценой за килограмм. А самым бюджетным сырьем является полиэтилен низкого давления.

Важный нюанс: предпочтительнее всего при открытии такого вида бизнеса всегда закупаться с одного завода, ведь когда сменится используемое сырье, будет нужно другое оборудование для производства труб. А такое положение вещей будет связано с разного рода убытками.

Технология производства

Как уже стало понятно, способ изготовления труб из пластика основывается на методе экструзии. Это закрытый цикличный процесс. Подробно изучим его нюансы, в качестве примера выступят полиэтиленовые изделия.

Согласно технологии производства пластиковых труб, сырьем является полиэтилен ПЭ-80 и ПЭ-100, в состав которого входят особые добавки. С их помощью материалу придаются необходимые для последующей эксплуатации свойства.

Само производство пластиковых труб состоит из 9 последовательных этапов. Очень важно следить за качеством процесса на каждом из них.

- В первую очередь в загрузочный бак экструдера, находящийся над материальным цилиндром, подается сырье (гранулированный полиэтилен).

- Из бака гранулы перенаправляются в материальный цилиндр для последующего расплавления.

- Шнек направляет расплавленные гранулы в экструзионную трубную головку, в которой происходит формирование заготовки изделия.

- Кольцевые нагреватели, размещенные на внешней стороне материального цилиндра, начинают его обогрев.

- В экструзионной трубной головке расплавленное сырье обретает форму заготовки.

- Вакуумный калибратор обеспечивает правильность внешнего диаметра изделия, толщина стенки регулируется благодаря изменению скорости вращения механизма тянущего устройства.

- Заготовка постепенно охлаждается, погружаясь в установленные ванны.

- Отрезное устройство нарезает заготовку трубы на части необходимой длины, которая контролируется согласно счетчику метража.

- Исходя из пожеланий заказчика, конечная труба либо облачается в бухте, либо поставляется как отрезки.

Контроль качества

В частности, замеряются следующие параметры:

- Овальность;

- Диаметр наружной стороны изделий;

- Длину нарезанных частей;

- Толщину труб.

Сотрудники лаборатории, действуя согласно установкам нормативных документов, из полученной партии выберут образцы для проверки. Если исследуемые параметры будут в норме, то к партии прикрепляется документ о соответствии качества. Затем их отправляют заказчику.

Качеству производимой продукции следует уделять особенное внимание. Требуется согласованное и предельно точное функционирование всех элементов технологического процесса. Только так удастся поставлять потребителю высококачественные изделия в соответствии с заказом. Если дела пойдут иначе, то бизнес не будет успешен, а его владелец понесет убытки.

Если резюмировать все вышеописанное, то становится понятно, что процесс изготовления пластиковых труб отличается продуманностью и автоматизацией. Для него не требуется значительных затрат как ресурсов, так и времени. Помимо прочего, при изготовлении практически не выделяется отходов, отсутствует негативное влияние на окружающую среду. А линию производства получится уместить в относительно малом помещении, по площади она займет менее 100 квадратных метров.

Вам может быть интересно:

Трубы из ПНД и ПВХ используют для обустройства трубопроводных систем, канализаций, отопления. Первые создаются

Учитывая климатические условия территорий, на которых расположены большинство наших городов и населенных пунктов, система

С годами стальные трубы отопления подвергаются коррозийному износу. Вместо того, чтобы через каждые 10-15

Трубы из полиэтилена низкого давления (ПНД) отличаются выгодной ценой и длительным сроком эксплуатации. Поэтому

Срок эксплуатации и качественные характеристики воды водопроводной линии напрямую зависит от вида используемых труб.

Все чаще для замены старых труб, которые входят в систему бытовой коммуникации, применяют трубопроводы

Особое внимание необходимо уделить такому материалу, как труба из поливинилхлорида для создания каналов подачи

Используемые ранее для канализаций, для водопроводов, систем отопления трубы из металла после того, как

Готовые решения с использованием дрели стоят недешево, и все равно не заменят полноценный сверлильный станок. Поэтому решил изготовить его своими руками.

В качестве материала выбрал ПВХ трубы, так как с ним легко работать, он прочный и дешевле металлических компонентов.

Станок вышел компактный и легкий

Закреплять в нем решил имеющийся дремель, но любые дрель или шуруповерт также подойдут, нужно лишь изменить само крепление.

Подготавливаю материалы

Все необходимые материалы разложенные по составным компонентам

- втулка 2″x1″ 1 шт.;

- крестовины 1″ 3 шт.;

- тройник 1″x3/4″ 1 шт.;

- втулка 1″x3/4″ 3 шт.;

- втулка переходная с внутренней резьбой 1″x3/4″ 1 шт.;

- труба 1″ длинной 11 см;

- две трубы 1″ длиной 5 см;

- крестовина 3/4″ 1 шт.;

- тройник 3/4″ 7 шт.;

- угол 3/4″ 3 шт.;

- заглушка с внешней резьбой 3/4″ 1 шт.;

- труба 3/4″ длинной 51 см 1 шт.;

- труба 3/4″ длинной 28 см 1 шт.;

- труба 3/4″ длинной 6,5 см 1 шт.;

- труба 3/4″ длинной 7 см 1 шт.;

- труба 3/4″ длинной 12 см 1 шт.;

- труба 3/4″ длинной 17 см 2 шт.;

- труба 3/4″ длинной 15 см 1 шт.;

- труба 3/4″ длинной 6 см 2 шт.;

- труба 3/4″ длинной 1,2 см 6 шт.;

- угол 1/2″ 4 шт.;

- труба 1/2″ длинной 29 см 2 шт.;

- труба 1/2″ длинной 10 см 2 шт.;

- две скобы для крепления труб 1 1/2″;

- резиновая заглушка;

- пружины 10 см высотой 2 шт. (взял из разбрызгивателей для газона);

- пластина 24х21 см;

- пластина 12х15 см.

Пружины можно использовать любые, или же изготовить самому. Важно чтобы они достаточно свободно размещались на трубе 3/4″.

Скобы для труб использовал потому что они отлично обхватывали мой дремель, их следует выбирать исходя из размера выбранного инструмента.

Обратите внимание что внутренний диаметр труб может отличаться в зависимости от стандарта. Следует выбирать трубы с большим внутренним диаметром.

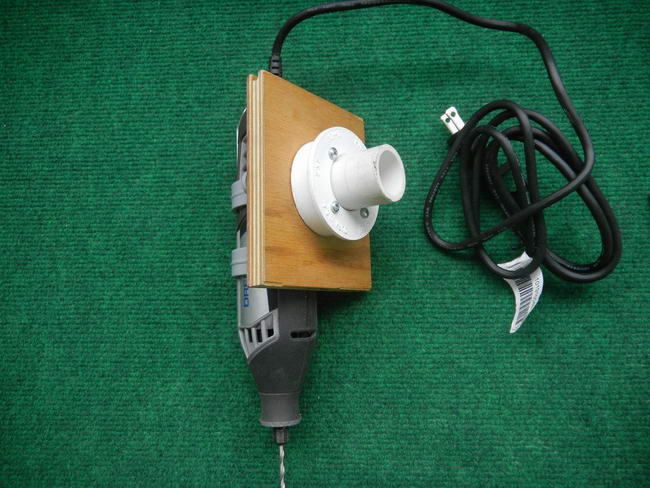

Изготавливаю крепление для дремеля

- Сперва разметил на пластине 12х15 см дремель и скобы и отметил места крепления. Сделал их по всей высоте пластины, чтобы в случае чего изменить высоту.

- Затем просверлил отверстия и прикрутил на место.

- Втулку 2″x1″ укорачиваю в половину и прикручиваю к задней части пластины.

- Вклеиваю внутрь нее кусок трубы 1″ длинной 5 см.

Собираю основание

Изготавливаю основу прижимного механизма

- Разрезаю две втулки 1″x3/4″ на три части, как показано на фото. Оставляю две внешних части.

- Убираю заусенцы и немного полирую внутри, чтобы части легко скользили по трубе 3/4″. Вклеиваю полученные части внутрь крестовин диаметром 1″.

- Затем склеиваю крестовины и трубу 1″ вместе как показано на фото.

- Размещаю полученную конструкцию на основании.

Собираю крепление для ручки

- Отрезаю от крестовины 3/4″ боковые части и вклеиваю на эти места два кусочка трубы 3/4″ длиной 1,2 см.

- Устанавливаю полученную деталь на задней вертикальной трубе. И вклеиваю в нее же сверху трубу длиной 12 см.

- Затем собираю верхнюю часть из двух уголков и трубы, так чтобы она надевалась на обе вертикальные части.

- Смещаю движимую часть вниз и закрепляю верхушку на месте.

Изготавливаю ручку

- Шлифую два тройника 3/4″ так, чтобы они могли легко вращаться внутри трубы диаметром 1″, как показано на первом фото.

- Вклеиваю 3/4″трубы 1,2 см длиной с обоих сторон внутрь этих тройников.

- Соединяю их вместе с трубами и уголками, чтобы получились половинки ручки, как на третьем фото.

- Вставляю их на места и соединяю еще одной трубой в верхней части.

- Скрепляю все части вместе.

Устанавливаю основание и регулирую дремель

- В пластине 24х21 см делаю вырез под вертикальную трубу и прикручиваю ее к основанию станка.

- Затем присоединяю пластину с дремелем к станку.

- Проверяю правильность положения дремеля. В моем случае было небольшое отклонение и пришлось добавлять проставку под место крепления.

Изготавливаю фиксатор высоты

- Для этого взял резиновую заглушку и просверлил в ее центре отверстие.

- Затем отшлифовал до внутренних размеров втулки, зажав в дрели.

- После расширил одну из сторон, чтобы шляпка винта была заподлицо с резиной.

- В ПВХ заглушке 3/4″ проделал отверстие и прикрутил к ней резинку как показано на фото.

- Втулку с резьбой вклеил в крестовину на задней части станка и вкрутил в нее полученный стопор.

При необходимости фиксации высоты станка, просто затягиваю заглушку, а резинка удерживает конструкцию на месте.

Видео работы станка:

Внешний вид собранного станка

Читайте также: