Как сделать слепок шестерни

Добавил пользователь Евгений Кузнецов Обновлено: 05.10.2024

Я хочу попробовать свои силы в изготовлении шестеренок. Точнее не изготовление, а копирование.

Принцип таков:

1. Из гончарной глины лепим небольшой блин толщиной чуть большей, чем толщина требуемой шестерни.

2. Шестеренка-образец впечатывается в блин и вынимается. В блину остается форма, копирующая образец.

3. В форму заливаем клей с песком или автошпатлевку с волокном 'fiber body'

4. После высыхания и затвердения клея вынимаем полученную заготовку и обрабатываем напильником.

Всего 4 этапа и примерно 30 минут времени. Чтож попробую.

Для работы потребуются следующие ингредиенты:

1. Шестерня-образец

С этим проблем у меня нет. Достаточно разобрать хоть один принтер. Основная трудности в поиске пары для имеющихся шестернь. Я выбрал самую маленькую, что у меня была, для проверки точности.

3. Клей или автошпатлевка

Клей мне изначально не нравится, т.к. их на прилавках такое разнообразие, что я не понимаю какой лучше. У каждого свои характеристики и свойства. А про автошпаклевку я читал, что она очень прочная после засыхания. В автомагазине она стоит 60 рублей за баночку 200 грамм.

Принес я всё это домой…

Начинаем со слепка:

Я использую автопластилин. Открыл коробку и оторвал небольшой кусочек пластилина, это стоило определенных усилий, поэтому следующий раз возьму нож и отрежу. После того как кусочек немного помять в руках, он становится пластичнее, что позволяет скатать шарик.

Шарик расплющил руками и, получился блин:

Теперь необходимо сделать слепок шестерни. Что бы шестерню было легко вытащить из слепка, я вставил в отверстие шпильку. Вставляем шестерню и прижимаем пальцами.

Тут первая трудность: шестерня утапливается не равномерно, один край все время глубже. Плюс к тому шаг зубьев маленький и пластилин во многие не попадает, пришлось аккуратно с боков шестерни поддавить пластилин так, что бы он проник меж зубьев. Более или менее залепить шестеренку удалось с 5-ой попытки – каждый раз блин делал заново. Вот что получилось:

Аккуратно плоскогубцами взял за шпильку и потянул строго вверх… как и следовало ожидать, рука дрогнула, и края шестерни испортились. Заново слепил блин и уже опытной рукой с первой попытки влепил шестерню в пластилин. Теперь двумя руками с максимальной осторожностью вынул, и вот что получилось:

Слепок готов! Так как пластилин твердеет на холоде, я поставил слепок на балкон (на улице -5).

Дело дошло до заливочного материала. Я купил автошпатлевку стеклонаполненную (так на упаковке написано). Выглядит она так:

Перешел на балкон, т.к. после открытия баночек, завоняло так, что терпеть не было сил – это воняет стирол, который входит в состав.

В большой банке видно странную субстанцию с хорошо выделенными волокнами. И тут я сразу пожалел, что купил ее – смесь густая, волокна большие и в мою маленькую формочку не полезут. Но для успокоения совести надо попробовать. В тару переложил немного массы с волокном и добавил оранжевого из маленькой банки. С оранжевым явно перестарался, если учесть, что на всю банку так мало оранжевого, то я должен был чуть капнуть, получилось примерно 1 к 2 (1 оранжевого и 2 смеси). Я так понял, что оранжевый – это закрепитель, значит, будет крепче, чем надо.

Теперь эту субстанцию надо затрамбовать в слепок. Хорошо, что надел перчатки, взял пальцами и положил на слепок… и что? Она просто лежит и не втекает – еще бы, густая. ВДАВИТЬ! И начал вдавливать. Сначала потихоньку, потом сильнее – форма держится (не зря морозил). В итоге затрамбовал почти все, что намешал, остальное размазалось по пластилину в процессе вдавливания.

Вот в таком виде и оставил на балконе – эту вонючку в дом не понесу.

Через 10 минут зашел на балкон и дотронулся пальцем – затвердела – ну это верхний слой, пусть еще полежит, чтоб наверняка.

Ровно час спустя пошел на балкон

УРА. Уже что-то получилось. Даже самому не верится. Освободив заготовку от пластилина, я сравнил ее с оригиналом:

В принципе уже готово, осталось обработать напильником. Напильник этот материал берет с удивительной легкостью, это наводит на мысль, а не слишком ли низкая прочность? Потом проверю…

Зная что стеклонить – это стекло, то мне стало жалко напильник:

С задней стенки шестерни пришлось снимать порядка миллиметра материала, даже зубцов не было видно:

После напильников и зубочистки получилось следующее:

Просто замечательно! Осталась последняя мелочь, которая может пустить всю работу под откос – отверстие. Оно должно быть идеальным центром шестерни и под идеальным углом. Тут нужен станочек – закрепил шестеренку, навел лазерный прицел и просверлил, но у меня нет такого станка, у меня есть руки. Взял маленькое сверло (диаметром 1.5 мм), руками приставил его к центру (где должна быть дырка) и помаленьку прокрутил сверло. Удивительно легко и просто сверло вошло в материал и сделало насечку – но не по центру – руки кривые. Маленьким ножичком и тем же сверлом я сместил дырку к центру, немного увеличив диаметр отверстия. Я заведомо брал сверло меньшего диаметра чем требуется именно на случай промаха.

Еще немного поработав руками, я взялся за дрель.

Закрепил шестерню в тисках, и просверлил, уже в намеченное отверстие – получил дырку:

Дырка, конечно, получилась немного не под тем углом (я не станок), испытания покажут, на сколько это критично.

Основные выводы проделанной работы:

1. если получилась шестерня столь малого диаметра, то большие изготовить еще проще.

2. отверстие – тут надо что-то придумать. Можно вставлять шпильку сразу после заливания шпатлевки – надо пробовать.

3. лучше делать большой блин и сразу несколько форм – меньше времени – больше шестеренок.

4. таким образом можно изготавливать не только шестерни, но и другие элементы, к примеру, части кузова, колеса (самодельные литые диски !) и открывать тюнинг-ателье для роботов!

Всё. Удачи Вам этом очень простом и выгодном мероприятии, Grover.

Послесловие:

Признаюсь честно, это мой первый опыт в изготовлении чего-либо столь сложной и требующей большой точности конструкции как шестеренка. Это мероприятие не провалилось, как я ожидал в начале пути. Дерзайте и у вас все получится, нужно только желание, терпение и – важно – аккуратность!

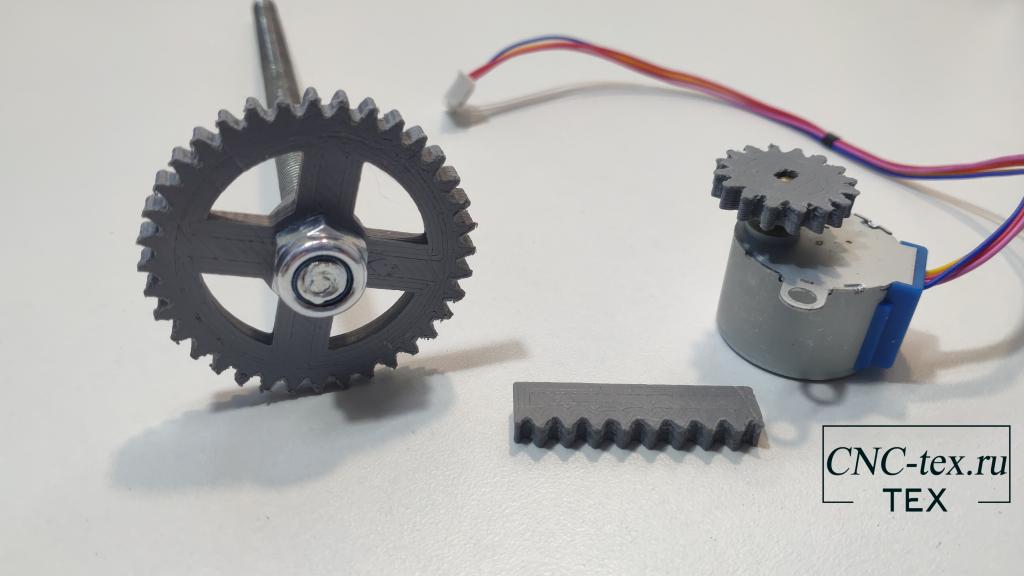

Привет. Хочу поделиться опытом быстрого создания шестерёнок. Кратко расскажу как проектировать шестерни и как изготавливать.

Постарался изложить максимально простым языком.

Недавно друг, который занимался продажей шоколадных фонтанов в Питере обратился с необычным предложением. Ему вернули фонтан, где не крутился винт, поднимающий шоколад. Я люблю подобные задачи, когда мало кто может (или хочет браться) за починку единичных вещей и нужно поломать немного голову как изготовить редкие запчасти своими руками.

После разборки стало ясно, что дело в редукторе. Одна шестерня буквально расплавилась на валу (качество компонентов было просто на высоте. Скорей всего шестерня проскальзывала долгое время, потом нагрелась. Фонтан выключили, шестерня снова прилипла к валу со смещенным центром. Потом его снова включили и несколько зубъев, не выдержав нагрузки, отломилось). Точно такую же шестерёнку не найти, поэтому из оказавшегося под боком оборудования решил изготовить новую.

Вариантов создания шестерёнок очень много, я расскажу лишь про один из них. На мой взгляд он самый простой и эффективный.

Шаг 1. Разработка чертежа шестерни

Вам понадобится:

- любой векторный редактор

- штангенциркуль

- генератор шестеренок (я использовал этот онлайн сервис)

Итак, считаем количество зубцов поломавшейся шестерни. Вводим все параметры, проводим замеры.

Качаем файл чертёж. Внутреннюю звёздочку я чертил сам в кореле, т.к. нужного параметра не нашел.

Рассчитывая внутренний диаметр шестерёнки нужно соблюсти тонкий баланс между прокручиванием и растрескиванием от сильного натяга.

Шаг 2. Изготовление шестерни

Материал новой шестерни — прозрачное оргстекло. Просто ищете в поисковике лазерную резку в вашем городе и отправляетесь туда. Лучше нарезать несколько с разными параметрами сразу. Думаю, одна порезка как у меня не должна выйти более $ 6.

Шаг 3. Запуск и тест фонтана

Вообще соседние шестерни принято делать из материалов немного разной плотности. Так они дольше прослужат. Скорей всего производитель просто пренебрег этим.

Смазываем, запускаем, радуемся!

Пластиковые шестеренки используются во многих несложных механизмах. Их можно встретить в детских игрушках, полезных инструментах для дома, в некоторых типах мелкой бытовой техники. Выгода от использования пластиковых шестеренок очевидна:

- просты в изготовлении;

- не требуют больших затрат на этапе производства;

- при грамотном использовании обладают хорошей износостойкостью.

Тем не менее, существуют факторы, способные привести к поломке пластиковых шестеренок. Вследствие сильных ударов или падения с высоты эти детали раскалываются. Даже если в ней появилась небольшая трещина, со временем она неизбежно приведет к расколу.

Поврежденная шестеренка из пластика

Подобные способы существуют, причем многие из них были опробованы на деле. Чтобы вы не теряли время понапрасну, мы собрали проверенные методы, которыми можно смело пользоваться.

Материалы для работы

Рассмотрим приспособления и материалы, которые пригодятся в ходе восстановления пластиковых деталей. Главный рабочий инструмент — двухкомпонентный клей. Он гораздо эффективнее суперклея, обладает превосходной адгезией и универсален в использовании.

Двухкомпонентный клей должен быть именно для пластиковых деталей. В противном случае состав может оказаться чересчур едким, агрессивным, что неизбежно приведет к деформации пластиковой поверхности.

Среди прочих приспособлений, необходимых в работе, понадобятся:

- обезжириватель — помогает устранить маслянистую пленку, снижающую адгезию между частями шестеренки;

- небольшая емкость, в которую можно поместить шестеренку для надежной фиксации;

- машинное масло — рекомендуется воспользоваться очищенным, но подойдет и любое другое.

Помимо этого, потребуются подручные средства, при помощи которых можно смешивать компоненты раствора, приготавливаемого далее, и накладывать его на поверхность шестеренки. Для этого можно воспользоваться небольшой деревянной щепой, зубной пастой или даже плотным куском картона. Работайте тем, что удобнее всего.

Шаг 1. Обезжириваем поверхность

Ключевой этап, требующий грамотного подхода. На пластиковых шестеренках зачастую остается смазочный материал, снижающий трение между деталями, предотвращающий износ подвижного механизма. Смазка играет важную роль в конструкции устройства, но не позволяет склеивать поломанные детали, поэтому необходимо удалить ее без остатка.

Устранить жирные вещества без остатка можно следующим способом:

- набираем в тару теплую воду;

- помещаем шестеренку;

- добавляем средство, растворяющее жир;

- ждем некоторое время;

- проходимся по поверхности шестеренки щетиной зубной щетки.

Даже после первой процедуры можно заметить, что поверхность стала чище, пропала характерная скользкость. Просушив деталь, можно приступать к следующему этапу.

Шаг 2. Готовим клей

Двухкомпонентный клей — лучший выбор для ремонта пластиковых деталей. Для этого необходимо:

Когда консистенция полученной пасты будет напоминать сметану, можно приступать к последующим работам.

Шаг 3. Наносим клей

Здесь рекомендуется быть предельно осторожным. Клей следует наносить аккуратно на поверхность, которую необходимо отремонтировать, стараясь не касаться других элементов шестеренки. В противном случае остатки клея, затвердев, образуют подтеки.

Если деталь небольшая, то можно воспользоваться обыкновенной зубочисткой. Ее острие достаточно тонкое, но при этом помогает нанести нужное количество полученной клеевой массы на скол пластиковой детали.

Чтобы эффект склейки был наилучшим, рекомендуется равномерно нанести двухкомпонентный клей на всю поверхность, которую требуется отремонтировать. Пасту следует накладывать без излишков, тонким слоем, поскольку при соединении осколки будут вытеснять вещество из стыков и по краям образуются рубцы.

Шаг 4. Даем клею подсохнуть

Крайне важно правильно и надежно зафиксировать деталь, чтобы на нее в ходе просушки не приходились нагрузки. Можно использовать небольшую струбцину или даже пассатижи (накинув на ручки обыкновенную денежную резинку, получаем надежный фиксатор).

Усилие не должно быть чересчур большим, поскольку иначе осколки могут сместиться и склеятся некачественно.

Проследите, чтобы места стыка не соприкасались с другими поверхностями, поскольку это неизбежно приведет к приклеиванию. Подобное чревато еще большим повреждением шестеренки.

Шаг 5. Формируем зубья шестерни

Еще один этап, требующий внимания и осторожности. Если зубья в месте излома были безвозвратно повреждены (раскололись на мелкие осколки), можно попытаться сформировать их самостоятельно. Для этого нужно:

- смазать шестерню машинным маслом;

- вставить в механизм на прежнее место;

- собрать узел целиком;

- продавить другой шестерней выемки, прокручивая детали по оси.

Этот нехитрый процесс помогает сделать на шестеренке практически идентичные зубья, после чего она полностью готова к работе. Еще раз проверив работоспособность механизма и собрав его, можно смело приступать к работе.

Чем заменить эпоксидный клей

Приведенный выше способ хорош тем, что он был неоднократно проверен и считается надежным. Однако нередко возникают случаи, когда под рукой нет качественного двухкомпонентного клея. Чем же можно заменить его и существуют ли аналоги?

Как один из вариантов, можно воспользоваться обыкновенной эпоксидной смолой, смешанной со специальным отвердителем. Она быстро формируется и отличается превосходной податливостью, что при должном умении позволяет в точности повторить родные зубцы сломанной шестеренки.

Эпоксидная смола для творчества

Чтобы усилить эффект, рекомендуется добавить в эпоксидную смолу, тщательно приготовленную в точности по инструкции, сухой цемент в пропорции 2:1. Хорошенько размешав смесь, можно получить настолько крепкий состав, что он поможет полностью восстановить сломанную пластиковую шестеренку.

Теперь вы знаете, как использовать двухкомпонентный эпоксидный клей и его аналоги для ремонта пластиковых деталей. Если вам потребовалась помощь людей, имеющих дело с подобным, напишите об этом в комментарии. Так вы сможете спросить ценный совет у тех, кто уже ремонтировал пластиковые шестеренки и имеет опыт в данной сфере.

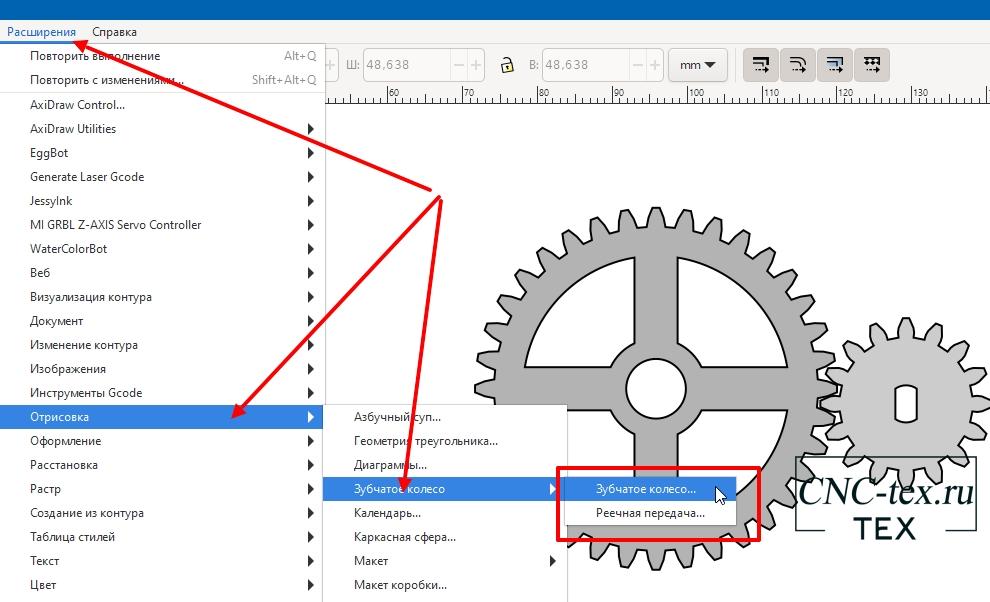

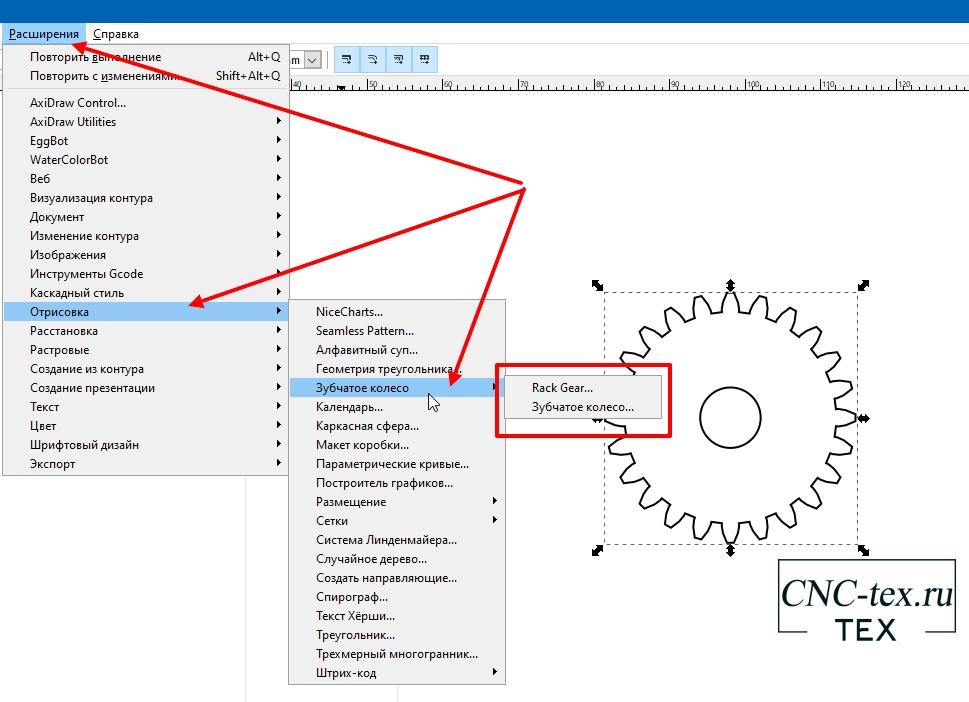

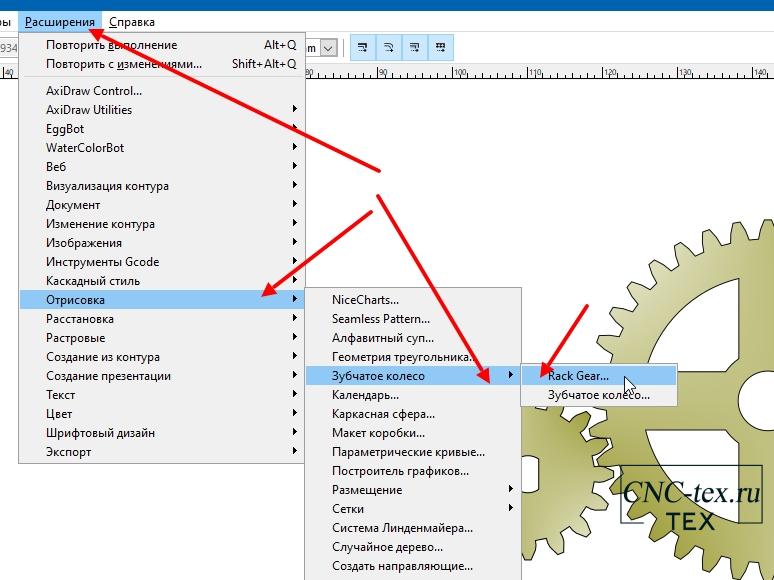

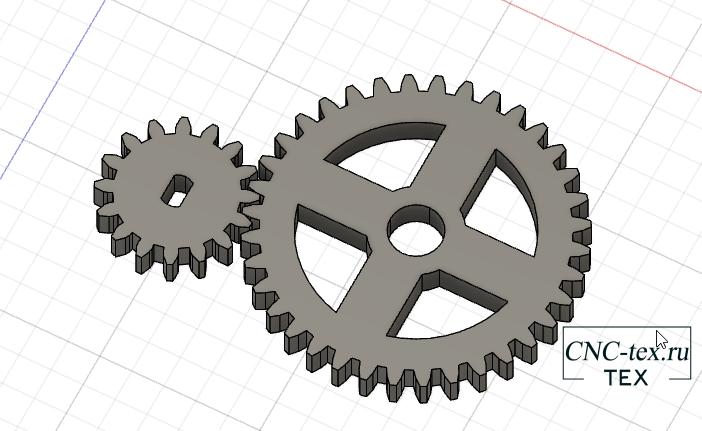

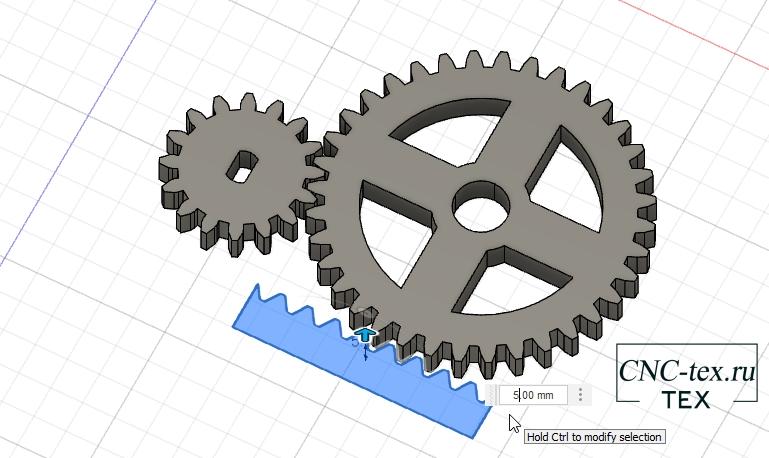

При разработке узлов для ЧПУ станков или для Arduino проектов, часто нужно сделать шестерни или реечную передачу. Рисовать их с нуля достаточно долго, и при этом для каждого проекта нужно рисовать свой вариант. Недавно открыл для себя расширение для программы Inkscape, которое позволяет создать не только зубчатое колесо, но и реечную передачу.

Создаём зубчатое колесо в Inkscape.

Для версии 0.92.5 данное расширение можно найти тут.

Возможности одинаковы в обеих версиях программы. Но в версии 1.0 столкнулся с небольшим глюком. Возможно, это проблема из-за моей операционной системы Windows. Поэтому инструкцию сделал для версии 0.92.5. В принципе отличия не большие, так что можете пробовать и в версии 1.0.

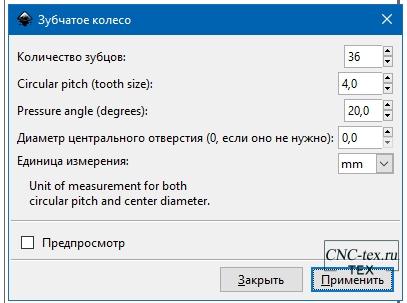

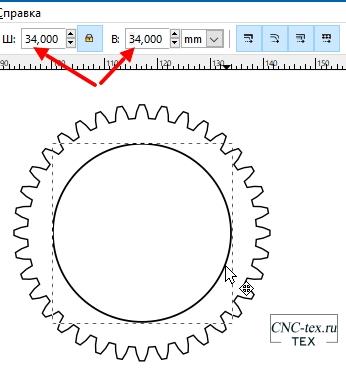

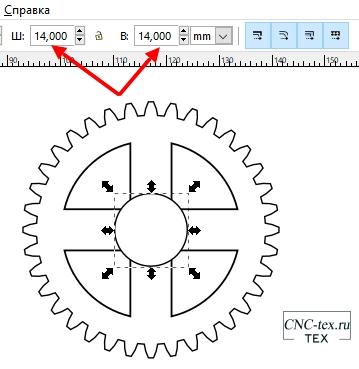

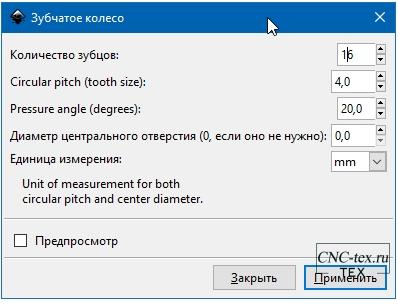

Настраиваем первое зубчатое колесо:

- Количество зубцов: 36.

- Circular pitch (шаг): 4.0

- Pressure angle (Угол давления): 20

- Диаметр центрального отверстия: 0

- Единицы измерения: mm.

Центральное отверстие пока не рисуем, оно нам помешает при отрисовки сегментов внутри колеса. Рисуем круг 34 мм. И размещаем по центру шестерни.

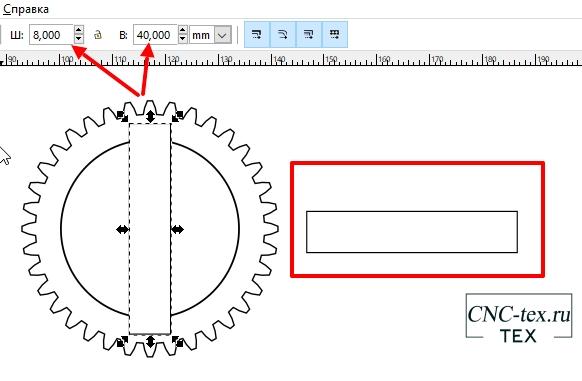

Рисуем 2 прямоугольника шириной 8 мм. Один горизонтально, второй вертикально.

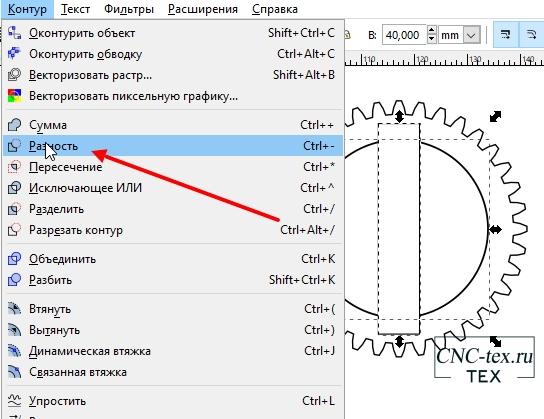

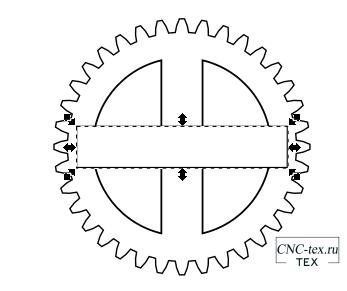

Затем из окружности вырезаем вертикальный прямоугольник.

Аналогично вычитаем горизонтальный прямоугольник.

По центру зубчатого колеса рисуем круг диаметром 14 мм. И вырезаем его из 4 сегментов, чтобы острые углы стали скругленными.

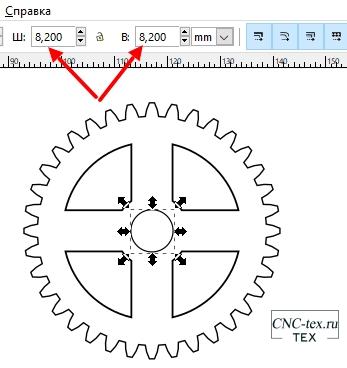

По центру рисуем круг диаметром 8,2 мм. Чтобы вошла шпилька 8 мм.

Другие способы группировки элементов могут привести к такому результату, при создании 3D модели в программе Autodesk Fusion 360. Если вы делаете эскиз для фрезеровки или лазерной резки, работайте как вам привычнее.

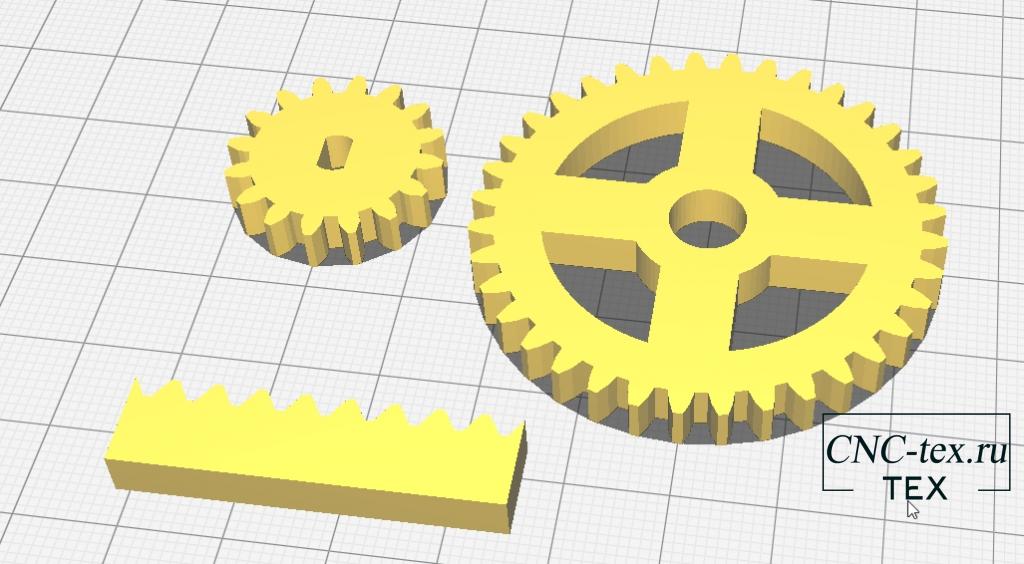

Создаем вторую шестерню.

Задаем параметры второго зубчатого колеса.

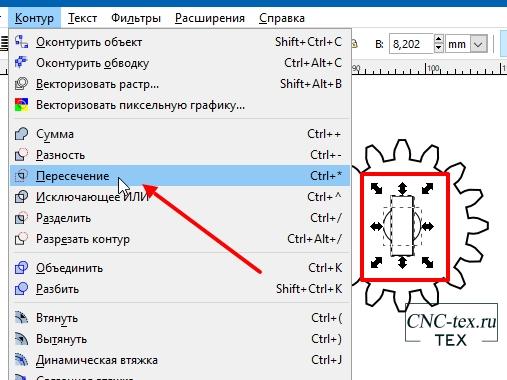

Рисуем окружность 5.1 мм. И прямоугольник по ширине 3.1 мм. Применяем пересечение для обоих элементов. После чего получим посадочное гнездо для шагового двигателя.

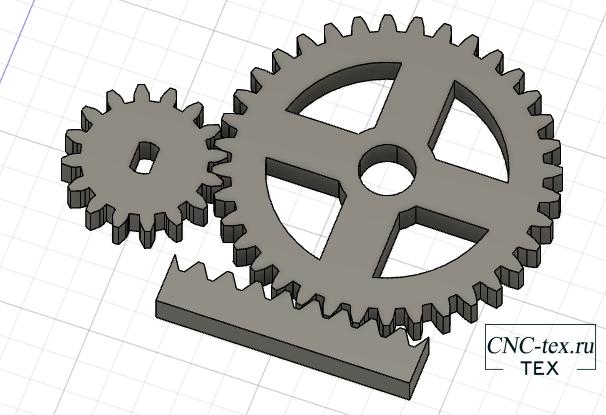

В итоге получаем вот такие шестерни.

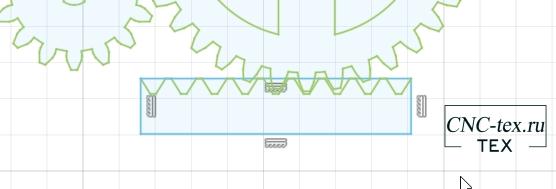

Создаем реечную передачу в программе Inkscape.

С реечной передачей у меня возникли сомнения, при использовании тех же параметров, что и для шестерни, получается рейка с другим шагом. Опытным путем сделал шаг в 2 раза больше. Вот такие параметры для реечной передачи я использовал.

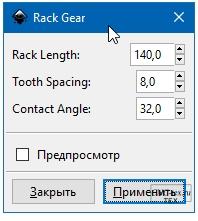

Задаём параметры:

- Rack Length (Длина рейки): 140

- Tooth Spacing (Расстояние между зубьями): 8

- Contact Angle (Угол давления): 32

Угол давления сделал побольше. После распечатки понял, что можно оставить 20.

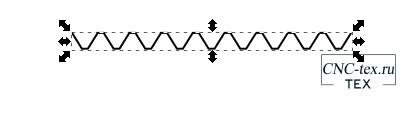

Получаем вот такой зигзаг. Дорисовывать рейку в Inkscape гораздо сложнее, чем в Fusion 360. Если вам нужно фрезеровать, придется дорисовывать. Но на мой взгляд, сделать это в иллюстраторе проще. Это мое мнение.

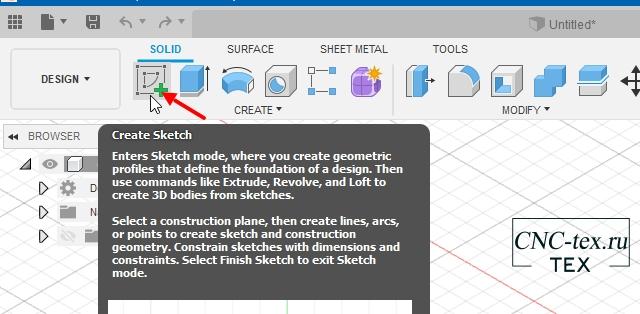

Создаем 3D модель шестерни в программе Fusion 360.

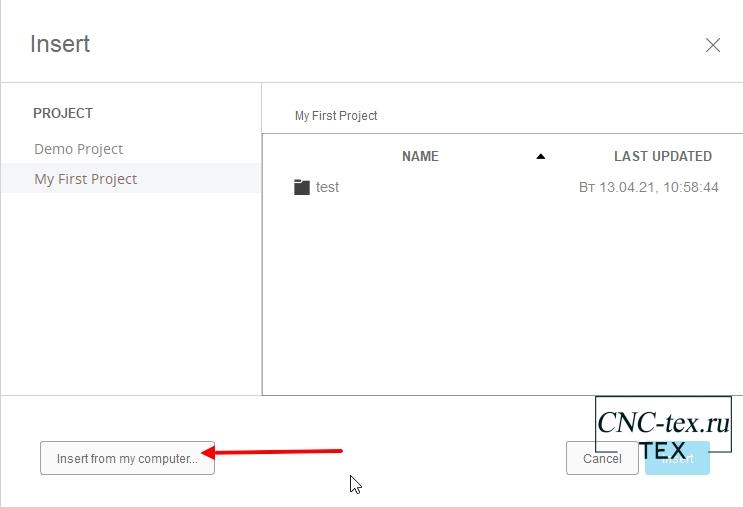

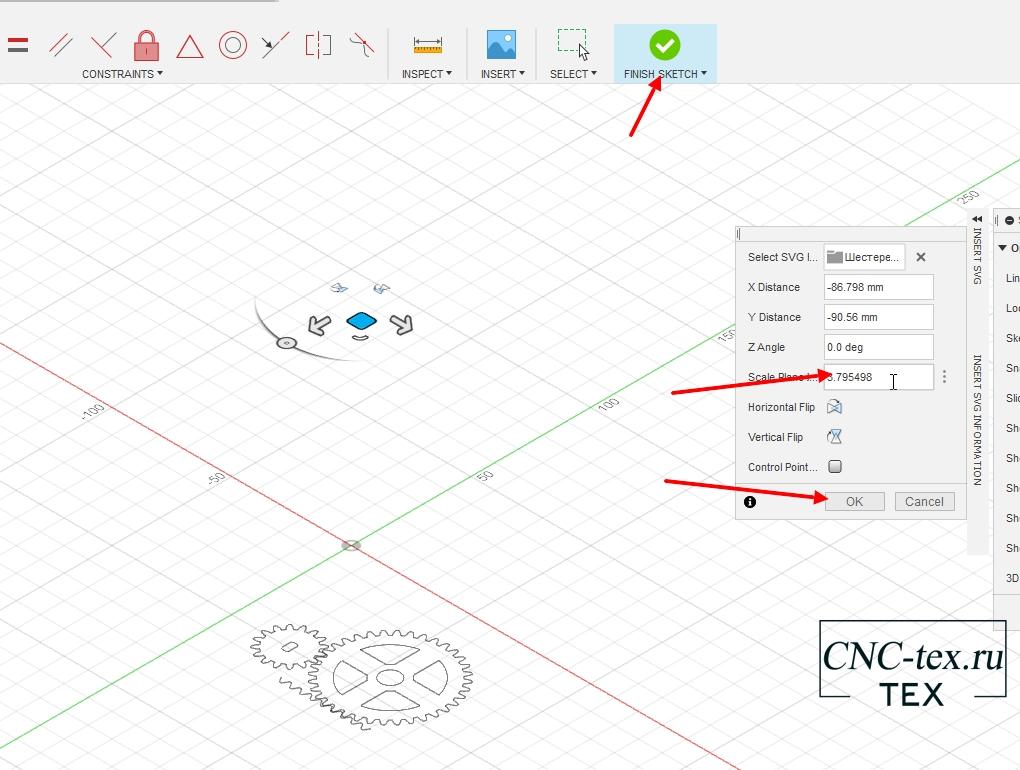

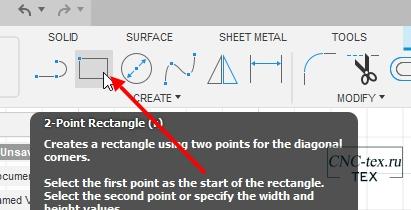

Сейчас можно создать 3D модель для печати, на основании полученного эскиза. Для этого в программе Fusion 360 нажимаем на Sketch.

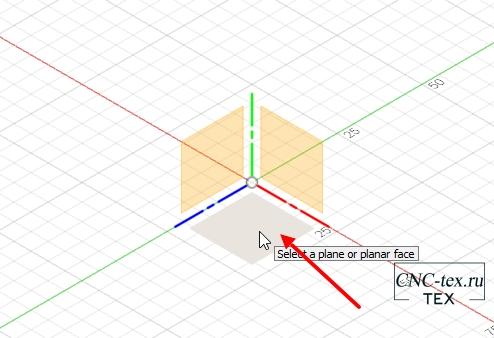

Выбираем плоскость, на которой будем создавать эскиз.

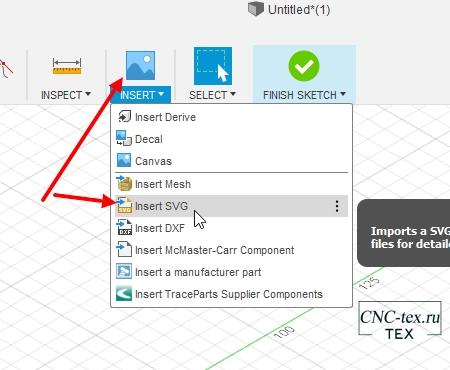

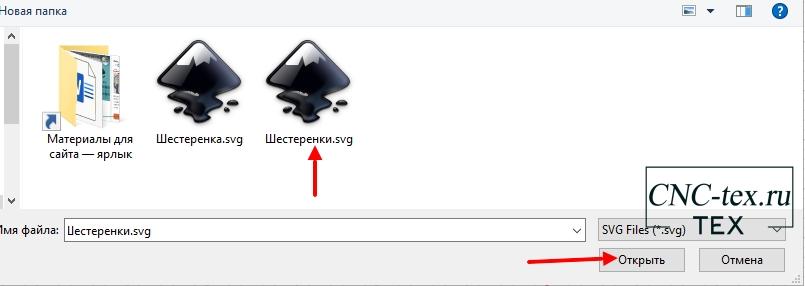

Нажимаем на кнопку загрузить с компьютера.

Выбираем файл, созданный в программе Inkscape.

Внимание, важный момент. При загрузке создастся эскиз, но гораздо меньше. Необходимо рассчитать коэффициент увеличения. Иначе вы получите вот такой результат, оранжевые детали сделаны без коэффициента увеличения.

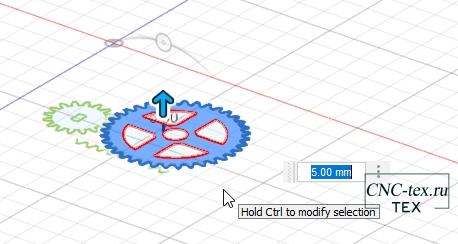

Затем выделяем деталь и нажимаем кнопку экстрадировать. Выдавливаем деталь на 5 мм.

Вторую шестерёнку выдавливаем по аналогии.

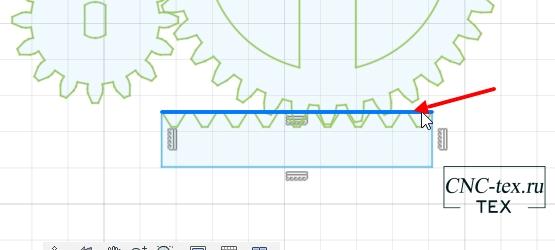

Реечная передача в программе Fusion 360.

Если вы помните, мы не дорисовали реечную передачу в программе Inkscape. Поэтому нам нужно нарисовать её, для этого выбираем прямоугольник.

И рисуем по длине нашей рейки, нужной высоты.

Удаляем сторону прямоугольника, где у нас нарисованы зубцы рейки.

Затем экстрадируем полученную деталь.

В итоге получаем вот такой результат.

Как видим, все детали соединены точно так же, как и мы их нарисовали в программе Inkscape.

Печатаем зубчатое колесо и реечную передачу на 3D принтере.

Открываем программу Cura. Добавляем детали для печати.

Первый результат без коэффициента увеличения получился следующим.

После расчета коэффициент, получил более приемлемый результат. Все размеры подходят, но такое ощущение, что допуски сделал маленькие или всё-таки не совсем точно происходит увеличение. Так как отверстие под шпильку делал 8,2 мм, но шпилька очень плотно заходит в отверстие.

Несмотря на это все собирается и работает как нужно. Эксперимент считаю удачным, в дальнейшем, для своих новых Arduino проектов буду делать зубчатые колеса и реечную передачу данным способом.

Понравился статья Зубчатое колесо (шестерня) в Inkscape, для фрезеровки или печати на 3D принтере? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

В создании этой статьи участвовала наша опытная команда редакторов и исследователей, которые проверили ее на точность и полноту.

Команда контент-менеджеров wikiHow тщательно следит за работой редакторов, чтобы гарантировать соответствие каждой статьи нашим высоким стандартам качества.

Шестерни – это важные компоненты различных механических систем. Деревянные шестерни используются в таких механизмах с низким напряжением, как простые двигатели и специальные системы. Благодаря деревянным шестерням и собственным усилиям можно приводить в действие разные механизмы.

Доступ в мастерскую. Для изготовления деревянных шестерен необходима мастерская для работы по дереву. Вам потребуется ленточная пила или электрический лобзик, шило, сверла с острым концом (8 миллиметров) и рашпиль. Также не обойтись без принтера, гладкой рукоятки и коротких шурупов по дереву.

- Не используйте фанеру из хвойных пород, так как она недостаточно прочная. [1] X Источник информации

Средства защиты. При использовании деревообрабатывающего оборудования необходимо соблюдать меры безопасности. Ни в коем случае не подпускайте к инструментам детей. При работе на станках лучше использовать защитные очки, чтобы не повредить глаза осколками и мелкой стружкой.

- Такие программы для создания шестерен позволяют даже просмотреть принцип работы вашей конструкции.

- Также можно сделать и сохранить более сложные шаблоны передаточных механизмов.

- Можно создать шаблон вручную, используя бумагу, карандаш и транспортир.

Вырежьте шаблоны. Напечатайте шаблоны на бумаге, чтобы их можно было вырезать. Не нужно вырезать каждый зубец по отдельности. Достаточно вырезать окружность шестерни, не трогая зубья. Сделайте шаблоны обоих шестеренок.

- Старайтесь не повредить схематическое изображение шестерни. [2] X Источник информации

- Оставьте шаблон на один час, чтобы клей высох, а изображение не повредилось.

- Если у вас нет опыта работы с инструментами, то обратитесь за помощью к столяру или плотнику. В мастерской всегда должен присутствовать опытный работник.

- Так выполняются направляющие отверстия для сверления. [4] X Источник информации

- Ничего страшного, если высверленные отверстия не будут идеально соответствовать шаблону шестерни. [5] X Источник информации

- Если вы не умеете пользоваться дрелью, то обратитесь к специалисту.

- Если стол ленточной пилы не допускает наклонов влево, то установите под распоркой кусок фанеры, чтобы получить нужный наклон. [6] X Источник информации

- Проверьте, чтобы наружные линии совпадали с линиями шаблона. После завершения срежьте части древесины, которые выступают за пределы шаблона. Данный шаг потребуется в том случае, если окружность изначальной заготовки превышает размер шаблона.

- С помощью дрели просверлите отверстие для вала по центру шестерни. [7] X Источник информации

Удалите бумажный шаблон. С помощью ленточно-шлифовального станка удалите шаблон с шестерни. Также его можно удалить с помощью плоской отвертки или наждачной бумаги. Ленточно-шлифовальный станок производит много отходов и может использоваться только опытным специалистом.

Нанесите лак для дерева. Нанесите слой лака для дерева вокруг зубьев и на основание, чтобы древесина не портилась. Сначала нанесите один слой, а затем проверьте все шестерни в сборе и нанесите второй слой. [8] X Источник информации

Прикрепите рукоятку. Используйте деревянный стержень в качестве рукоятки большой шестерни. В отсутствие гладкого стержня можно использовать любой деревянный элемент. Расположите рукоятку с наружной стороны шестерни таким образом, чтобы она не касалась других элементов, а затем закрепите ее древесным клеем. Для дополнительной фиксации можно использовать шуруп по дереву. [9] X Источник информации

Соедините шестерни. Подсоедините шестерни к приспособлению или механизму в качестве промежуточной муфты, чтобы проверить работоспособность. Если приспособление еще не готово, то сделайте испытательный механизм. Меньшую шестерню следует расположить вертикально, а большую – под углом 90 к ней. Сделайте валы и стойки из остатков древесины, а затем прикрепите шестерни через отверстия в центре. [10] X Источник информации

Читайте также: