Как сделать скольжение по металлу

Обновлено: 01.07.2024

При проектировании подшипника скольжения, разработчики стремятся подбирать материалы, исходя из предстоящих условий их взаимодействия со стальными цапфами вала. В связи с тем, что вал стоит существенно дороже подшипника, необходимо обеспечить его минимальную изнашиваемость.

Надёжность подшипника возрастает прямо пропорционально твёрдости вала.

Основные требования к материалам подшипника

В числе комплексных требований к материалу подшипников скольжения можно назвать:

- их антифрикционность (малые коэффициенты трения);

- высокая усталостная прочность и износостойкость.

Их реализация достигается выбором материалов, обладающих следующими свойствами:

- теплопроводностью – это позволяет обеспечить интенсивное отведение тепла от участков трения, и сохранить малые величины коэффициента линейного расширения.

Это исключает возникновение существенных изменений величины имеющегося зазора.

- Прирабатываемостью – наличие подобной способности минимизирует кромочные давления, возникновение которых обусловлено погрешностями изготовления и упругими деформациями;

- хорошей смачиваемостью, и способностью формировать на поверхности быстровосстанавливаемые и стойкие масляные плёнки.

Ещё одним критерием, обязательно учитываемым при выборе, является химический состав, используемых в конструкции втулок или вкладышей подшипника скольжения, антифрикционных материалов. Их, в свою очередь, принято подразделять на следующие группы:

- металлические – сюда включены антифрикционные чугуны, сплавы на алюминиевой или цинковой основе, бронзы и баббиты;

- металлокерамические – иное наименование, железографитовые. Изготавливаются по технологиям порошковой металлургии;

- неметаллические – пластмассы, резина, древесный пластик.

В зависимости от предстоящего режима работы подшипники скольжения могут иметь вкладыши (втулки), изготовленные из следующих материалов.

- Антифрикционные чугуны – при спокойных нагрузках, скоростях скольжения ≤ 5 м/с, удельных давлениях ≤ 20Мпа. В чугунах значительно повышено содержание свободного графита, представляющего собой аллотропную модификацию углерода.

- Бронза:

- оловянистая;

- оловянисто-свинцовая;

- свинцовая;

- безоловянистая.

Эти материалы востребованы чаще всего. Используются при удельных давлениях (ρ) ≤ 25Мпа и скоростях ≤ 12 м/м.

- Латунь (сплав меди и цинка). Применяется преимущественно в подшипниках малоскоростных (V ≤ 2м/с) и ρ ≤ 12 Мпа.

- Баббиты:

- оловянные;

- свинцовые;

- свинцово-оловянные.

Эти материалы востребованы для подшипников высокоскоростных, работа которых осуществляется с хорошим отведением тепла и при обильном поступлении смазки (V≤15 м/с, ρ≤12 Мпа).

- Группа лёгких сплавов на основе алюминия

- алюминиево-кремниевые (деформируемые и литейные) – для изготовления подшипников группы неответственных;

- алюминиево-оловянные (сопоставимы с баббитами, но имеют большую износостойкость и стоят значительно дешевле).

- нейлон;

- капрон;

- текстолит;

- фторопласты;

- ДСП;

- резины;

- поликарбонат.

Ряд данных материалов допускает применение в роли смазки воды. Используются в конструкциях подшипников с V≤5м/с, ρ≤10 Мпа.

- Металлокерамика (железографит, бронзографит). Востребован в подшипниках, эксплуатируемых при недостаточной смазке, V≤3 м/с, ρ≤ 6 Мпа. Материалы отличаются существенной пористостью, за счёт чего впитывают масло и способны длительно работать без смазки (до нескольких месяцев).

Большая часть данных материалов требует, чтобы валы предварительно проходили химикотермическую либо термообработку, для придания их поверхностям нужной твёрдости.

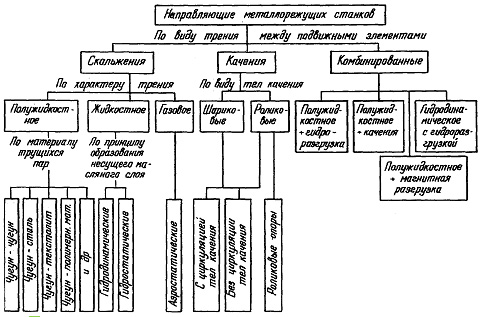

Ранее мы рассмотрели основные виды направляющих для станков. Здесь мы более подробно рассмотрим направляющие скольжения для станков, а далее и направляющие качения. Итак, какие направляющие скольжения в том числе и для станков с ЧПУ вообще бывают.

1. Полужидкостные. Которые по материалу трущихся поверхностей также разделяют:

— чугун — чугун

— чугун – сталь

— чугун – текстолит

— чугун – полимерный материал

— чугун – другой материал

Полужидкостные направляющие обладают высокой контактной жёсткостью, а также надежной фиксацией подвижного органа станка после перемещения в нужную позицию.2. Жидкостные. Подразделяются по принципу образования несущего масляного слоя

— Гидродинамические. Возникающая гидродинамическая подъемная сила оказывает влияние на процесс трения, снижая силу трения. Простые направляющие, но хорошо работают только на больших скоростях, так как особенно при разгоне и торможении наблюдается нарушение жидкостной смазки. Используются как направляющие главного движения продольно-строгальных и карусельных станков.

— Гидростатические. Здесь осуществляется подача масла под давлением, гарантируя разделение трущихся поверхностей. Толщина слоя смазки больше микронеровностей даже при больших нагрузках. Наиболее широко используются в металлорежущих станках. Они обеспечивают жидкостную смазку при любых скоростях движения, что обеспечивает высокую равномерность и точность движения узлов станка. Однако они сложнее и требуют дополнительных механизмов для фиксации подвижных частей станка в нужной позиции.

Также гидростатические направляющие бывают незамкнутые, воспринимающие прижимные усилия и замкнутые, способные воспринимать большие опрокидывающие моменты. Важным в гидростатических направляющих является обеспечение постоянной толщины масленого слоя при любых нагрузках.3. Газовые.

— Аэростатические. В данных направляющих разделение трущихся деталей направляющих осуществляется подачей воздуха под давлением, таким образом образуется воздушная подушка. Они обеспечивают низкий коэффициент трения и большой контакт при фиксации подвижного органа станка после перемещения, и фиксирующие устройства не нужны.

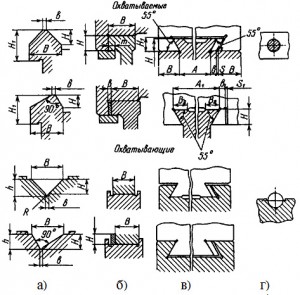

II. По форме направляющие разделяются на:

1. Призматические направляющие, которые в зависимости от формы поперечного сечения бывают:

— прямоугольные

— треугольные

— трапециевидные, типа ласточкин хвост![Направляющие скольжения трения]()

2. Плоские направляющие

3. Цилиндрические направляющие

4. Конические направляющие (для кругового движения)III. Также направляющие делятся на

1. Охватывающие

2. Охватываемые.IV. По способности выдерживать опрокидывающие моменты направляющие подразделяются:

1. Замкнутые направляющие, которые имеют планки и клинья, они способны противостоять силам, отрывающим подвижные части направляющих.

2. Незамкнутые направляющие, не предназначены для восприятия отрывающих сил подвижных частей направляющих.

Особенности направляющих скольжения

Большой контакт в направляющих скольжения обуславливает высокие силы трения. Большую разницу представляют сила трения покоя и сила трения движения, последняя в свою очередь зависит от скорости самого движения. Эта разница создает скачкообразные движения узлов на маленьких скоростях, что недопустимо для современных станков с ЧПУ. Кроме того, трение вызывает высокие температуры смазки, изнашивание и быстрый износ направляющих скольжения.

Для исключения схватывания и износа направляющих их делают из различных материалов с различной структурой, разным составом, твердостью и т.д. Более длинные направляющие делают как правило более твердыми и износостойкими. Обычно направляющие делают монолитно с самой станиной из чугуна, это является простым и дешевым решением, однако и обладающим недостатком в виде низкой долговечности. Поэтому для повышения износостойкости направляющих их подвергают закалке 48…53 HRC или покрывают хромом толщиной 25…50 мкм, твердость хромового покрытия составляет 68…72 HRCэ, также осуществляют напыление различных сплавов с содержанием хрома на поверхности направляющих. Современные станины делают из мелкозернистого чугуна, который подвергается закалке ТВЧ.

Возможно и решение в виде стальных накладных направляющих, в виде планок, которые либо крепят винтами к чугунной станине, либо приваривают к стальной станине. Как правило для таких направляющих используют цементируемые стали 20, 20Х и т.д, которые подвергают цементации и закалке до 60…65 HRCэ, азотируемые стали и т.д.

Также для производства накладных направляющих применяются и цветные сплавы – бронзы, цинковые сплавы. Они обладают высокой стойкостью к трению, но достаточно дорогие, применяются в больших, тяжелых станках. Возможны направляющие и из пластмасс – фторопласт, композиционные материалы и т.д., но они не так долговечны и износостойки.

Основными требованиями к материалам направляющих являются:

1. Износостойкость.

2. Благоприятные условия трения (низкий коэффициент трения и т.д.)

3. Жёсткость.

4. Минимальные деформации.

5. Высокая точность и низкая шероховатость.

6. Стойкость к химическим и температурным влияниям.

7. Экономичность.Довольно серьезной проблемой направляющих скольжения является неравномерность хода на малых скоростях, для ее устранения реализовываются различные решения: использование специальных масел, специальных материалов и покрытий для изготовления направляющих, улучшенные конструкции для подачи смазки в том числе под давлением (гидростатические направляющие скольжения), использование более жестких приводов, повышение качества изготовления и сборки станка, устранения перетягивания при сборке, а также другие решения и даже переход на направляющие качения.

В расточных станках присутствуют большие опрокидывающие моменты и усилия, поэтому здесь предъявляются высокие требования к жесткости направляющих. Точность данных станков напрямую зависит от жесткости направляющих. Чаще это прямоугольные направляющие или в виде ласточкиного хвоста.

Регулировка направляющих скольжения для станков

Важным для нормальной работы направляющих скольжения является наличие зазора между трущимися поверхностями. Для его обеспечения и поддержания в ходе эксплуатации используются регулировочные клинья и планки. На рисунке ниже представлены регулировочные планки 1 и 2 различной конструкции (2- с одним скосом). Прижимная планка 3 замыкает направляющие, обеспечивая необходимый зазор в направляющих. В замкнутых направляющих планка 3 не применяется или устанавливается с большим зазором 0,2-0,5 мм для недопущения аварийных ситуаций в виду перегрузок, чтобы не оторвало узел от направляющих.

![Направляющие для ЧПУ станка]()

Почти аналогично работают и клинья, их используют для более ответственных и более прецизионных случаев.

![Направляющие скольжения для станка]()

Данные клинья и планки работают в таких же условиях трения, как и сами направляющие, поэтому к ним предъявляют теже требования, что и к направляющим скольжения трения. Тоже касается и их смазки, к ним также необходимо обеспечить подвод смазки через смазочные канавки, отверстия, трубки и т.д.

Накладные направляющие скольжения

Кроме направляющих, выполненных как единое целое со станиной, возможен вариант накладных направляющих, которые изготавливаются отдельно и прикручиваются к станине станка.

Накладные направляющие изготавливают в виде планок, пластин, лент или спец профильного проката. Крепление осуществляют с помощью винтов, штифтов, а также возможно приклеивания. Существуют различные технологии изготовления подобных направляющих, возможно применения пластин с твердым поверхностным слоем и мягкой сердцевиной. Накладные направляющие имеют свои плюсы и минусы.![Направляющие скольжения]()

Основными достоинствами накладных направляющих скольжения являются:

1. Накладные направляющие подвергаются объемной закалке, их можно изготовить из более износостойкого материала с более высокими характеристиками трения. То есть они как правило более износостойкие.

2. Легко подвергаются ремонту путем замены на новые, без дополнительной обработки.

3. Используются в сварных станинах.

4. Возможно реализовать сложные конструкции направляющих и устройств их защиты. Так, например, нижнее расположение направляющих токарных станков повышает износостойкость порядка в 2 раза ввиду их улучшенной защиты. Монолитное исполнение затрудняет обработку таких направляющих. А применение циркуляционной смазки еще более увеличивает износостойкость.![Направляющие трения скольжения]()

Основными недостатками накладных направляющих скольжения являются:

1. Высокая трудоемкость производства (более трудоемкие, чем направляющие, выполненные монолитно со станиной).

2. Меньшая жёсткость по сравнению с монолитным вариантом, так как имеется стык, промежуточное звено.В устройстве станка с ЧПУ применяется несколько видов направляющих. Самодельные изделия часто комплектуются рельсами из каретки печатной машины, принтера или приобретенными в магазине. Функции и качество этих элементов влияют на возможности устройства с ЧПУ и точность обработки.

Что такое направляющие для ЧПУ-станка?

![фото направляющих]()

![фото деталей]()

Направляющие для ЧПУ станка — узлы, которые обеспечивают перемещение материала, инструмента и связанных с ними частей по необходимой траектории с определенной точностью.

Какие бывают рельсы для ЧПУ станка?

![фото]()

![фото]()

Справка . Производители во время изготовления приборов с ЧПУ используют большое количество направляющих. Такое их количество облегчает работу, связанную с проектированием автоматизированной техники.

Все направляющие делятся на те, которые применяют силы скольжения и силы качения. Данные технологии встречаются в таких направляющих:

- Круглые направляющие. Обычная конструкция, которая обеспечивает меньшие нагрузки. При работе повышается нагрев в итоге трения, и из-за этого становится меньше ресурс опорно-направляющей группы. Такие элементы устанавливают в местах не слишком активных перемещений или на устройствах небольшой категории, при этом механизмы смазывают вручную.

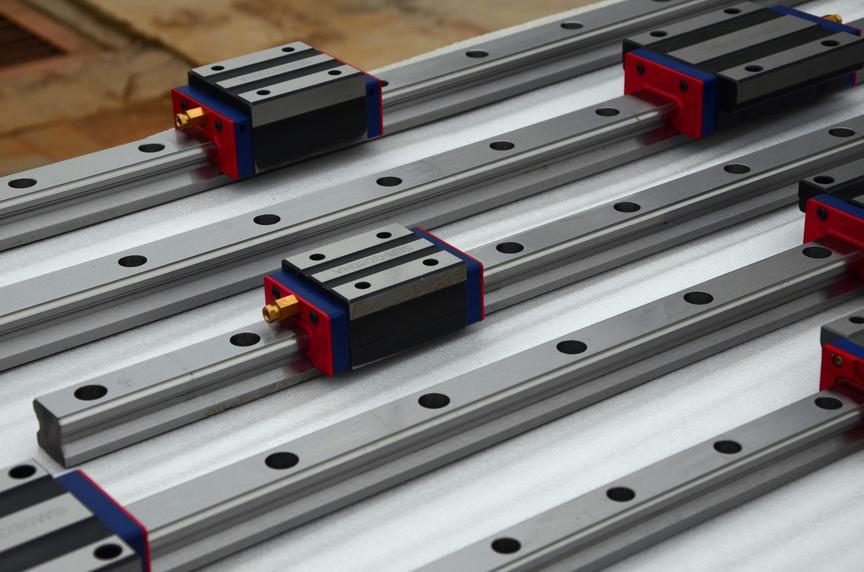

- Рельсовые. Они имеют свой пыльник, который защищает подшипники, сальники, ниппели и возможность подключения системы подачи смазки, поэтому они более надежные и универсальные.

- Цилиндрические направляющие на рельсах. В таких элементах применяется специальная опора — рельса с круглой выемкой, которая повторяет размеры вала. Таким образом, прогиба элемента под действием своего веса и нагрузки в процессе работы не происходит. Цилиндрические направляющие, как и обычные шлифованные валы, просты в изготовлении. Поэтому их стоимость ниже, чем при покупке профильных.

ВАЖНО! В связи с тем, что покупатели не проверяют твердость изделий при покупке, данный подход процветает, и риск покупки некачественных валов достаточно высокий.

Из чего можно выполнить направляющие для станка самостоятельно?

![фото самодельных направляющих]()

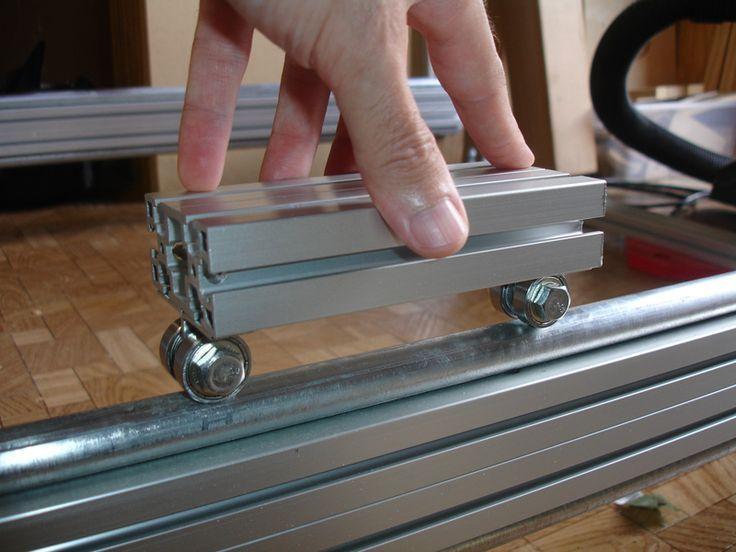

Роликовые элементы можно собрать самостоятельно из подшипников, уголка из металла, болтов и гаек. Уголки из алюминия применять не следует — элемент придется заменять часто, так как шарикоподшипники будут выедать в них дорожки.

Лучше всего для изготовления направляющих подойдет уголок из стали. В зависимости от интенсивности применения его можно закалить или оставить как есть, но нужно отшлифовать для уменьшения трения.

Самый простой и недорогой вариант — направляющие из старого принтера.

Кроме того, направляющие можно сделать из автомобильных стоек. Их применяют в российских авто, поэтому достать их не составит большого труда. Применяются штоки от стоек, которые выполнены из качественного металла и обладают высокой прочностью.

Как сделать самодельные направляющие для CNC-станка?

Работа любого станка основана на точности обработки изделий, которую обеспечивают направляющие стержни. Их вполне можно сделать самостоятельно и обойтись без лишних денежных затрат.

К примеру, рабочий элемент фрезерного станка сделать самостоятельно вряд ли получится, также как и в случае со сверлильным и токарным видами оборудования. Поэтому придется применять готовые решения, такие как дрели и приводы. Если применять направляющие, то все обстоит попроще, так как их тип и характеристики напрямую зависят от назначения устройства.

Самодельные направляющие на подшипниках

![фото]()

![фото]()

Самодельные элементы для ЧПУ своего изготовления могут быть сделаны в нескольких вариантах. В самом простом варианте в процессе изготовления агрегата по этому алгоритму нужно собрать конструкцию, которая состоит из следующих частей:

- подшипников, которые принимают силу мотора;

- уголка из металла, который выступает в качестве каретки;

- гаек и болтов, соответствующих внутреннему размеру подшипника.

Сначала замеряется длина уголка из металла и удаляется лишнее. Далее следует просверлить симметрично с обоих сторон отверстия одинакового размера. С помощью болтов и гаек прикрепляются подшипники.

Роликовые направляющие для станков своими руками

![фото роликовых направляющих]()

Такие элементы сделать самостоятельно можно следующим образом:

- Каркас неподвижной части следует поставить вертикально, что облегчит процесс сборки. В него нужно поставить только одну направляющую — нерегулируемую, которая должна быть в самом низу.

- Далее на нее по центру положить сепаратор и в него поставить зубчатое колесо и шарики.

- На шарики установить подвижную часть таким образом, чтобы ее направляющая находилась на них сверху, а зубчатое колесо в середине.

- Угол между подвижной частью и каркасом должен составлять примерно 80 градусов.

- Далее на направляющую подвижной части уложить сепаратор и в него также вставить колесо вместе с шариками.

- Сверху на все это положить оставшуюся направляющую неподвижной части.

- Весь пакет установить в каркас, а верхнюю часть закрепить.

- Чтобы шарики не выпадали, на концах направляющих проделать небольшие отверстия и вбить штифты таким образом, чтобы шарик при подходе к краю направляющей упирался в этот штифт.

Линейные направляющие для станков своими руками

Если вы решили сделать линейные направляющие самостоятельно, то вам необходима точность. На рабочую поверхность устанавливается рельс. В этом случае точность — средний показатель индикатора в центре замеряемой поверхности.

Кроме того, точность таких элементов определяется замером длины и ширины. В процессе работы рельсовые элементы подвергаются деформации, величина которой зависит от видов частей качения. В любом случае она будет меньше, когда нагрузка станет больше.

Чтобы увеличить жесткость системы, используется преднатяг, уменьшающий длительность срока службы линейных элементов, вызывающий в них внутреннее напряжение и поглощающий нагрузку при сильной вибрации.

Обладая небольшими размерами, рельсовые элементы обладают высокой грузоподъемностью. Устанавливаемые в разных устройствах, они монтируются как по горизонтали, так и сбоку.

Линейные элементы устанавливают с помощью крепления на основную поверхность. Способ крепления состоит в создании бортика на посадочной поверхности и установки на него каретки.

Для обеспечения точной установки нужно сделать базовые поверхности, которые должны находиться на каретке и на рельсе только с одной стороны. При этом метка должна находиться с другой стороны. Если точность не выполняется из-за особенностей схемы установки, то происходит обработка базовой поверхности и с другой стороны. Для защиты направляющих от действия коррозии на них наносят специальную защиту.

Немного подумав, легко сделать направляющие для устройства с ЧПУ своими руками из подручных частей, которые находятся в доступе и не используются по назначению. Это сокращает затраты на домашнее производство и повышает его продуктивность и качество.

Направляющие служат для перемещения по станине подвижных узлов станка, обеспечивая правильность траектории движения заготовки или детали и для восприятия внешних сил.

В металлорежущих станках применяются направляющие (рис. 2.56):

1. скольжения (смешанного трения);

2. качения;

3. комбинированные;

4. жидкостного трения;

5. аэростатические.

Область применения того или иного типа направляющих определяется их достоинством и недостатками.![Направляющие в станках]()

рис. 2.56. Классификация направляющих в станках

К направляющим станков предъявляют следующие требования:

— первоначальная точность изготовления;

— долговечность (сохранение точности в течении заданного срока);

— высокая жесткость;

— высокие демпфирующие свойства;

— малые силы трения;

— простота конструкции;

— возможность обеспечения регулирования зазора-натяга.

Классификация направляющих

В зависимости от траектории движения подвижного узла направляющие делятся на прямолинейные и круговые.

В зависимости от расположения направляющие делятся также на горизонтальные, вертикальные, наклонные.Направляющие смешанного трения (скольжения)

Направляющие смешанного трения (скольжения) характеризуются высоким и непостоянным по величине трением и применяются при малых скоростях перемещения по ним суппортов или столов. Разница значения силы трения покоя (сила трогания) по сравнению с трением движения зависит от скорости движения и приводит к скачкообразному движению узлов при малых скоростях. Это явление не позволяет применять их в станках с программным управлением, а значительное трение вызывает износ и снижает долговечность направляющих.

Для устранения этих недостатков применяются:

— специальные антискачковые масла;

— накладки из антифрикционных материалов;

— термообработка до HRC 48…53 (повышает износостойкость);

— специальные покрытия (хромирование);

— напыление слоем молибдена;

— наполненный фторопласт (с коксом, дисульбид молибдена, бронза и т.д. у которых fТР=0,06…0,08, что в покое, что в движении).Конструктивные формы направляющих скольжения

Конструктивные формы направляющих скольжения разнообразны. Основные формы представлены на рис. 2.57.

Очень часто используют сочетание направляющих различной формы.

Треугольные направляющие (рис. 2.57,а) обеспечивают автоматический выбор зазоров под собственным весом узла, но сложны в изготовлении и контроле.

Прямоугольные направляющие (рис. 2.57,б) просты в изготовлении и контроле геометрической точности, надежны, удобны в регулировании зазоров — натягов, хорошо удерживают смазку, но требуют защиты от загрязнения. Они нашли применение в станках с ЧПУ.

Трапециевидные (ласточкин хвост) (рис. 2.57, в) контактны, но очень сложны в изготовлении и контроле. Имеют простые устройства регулирования зазора, но они не обеспечивают высокой точности сопряжения.

Цилиндрические направляющие (круглые) (рис. 2.57,г) не обеспечивают высокой жесткости, сложны в изготовлении и применяют их обычно при малых длинах хода.![Направляющие скольжения]()

рис. 2.57. Конструктивные формы направляющих скольжения: а- треугольные, б- прямоугольные, в- трапециевидные, г- круглые

Материалы направляющих

Непосредственный контакт сопряженных поверхностей в направляющих смешанного трения предъявляет высокие требования к выбору материала. Материал во многом влияет на износостойкость направляющих и определяет плавность движения узлов. Для исключения явления — схватывания, пару трения комплектуют из разнородных материалов. Чугунные направляющие из серого чугуна, выполненные за одно целое с базовой деталью (станиной), просты и дешевы, но не обеспечивают долговечности. Для повышения износостойкости их подвергают закалке до твердости HRC 48…53 или покрывают хромом (при слое хрома толщиной 25…50 мкм обеспечивается твердость до HRCЭ 68…72), а также производят напыление на рабочие поверхности направляющих слоя молибдена или сплава с содержанием хрома. Для исключения схватывания покрывают одну из пар сопряжения, как правило, неподвижную.

Стальные направляющие выполняются в виде отдельных планок, которые крепятся к базовым деталям, к стальным станинам приваривают, а к чугунным прикрепляют винтами или приклеивают. Для стальных накладных направляющих применяют малоуглеродистые стали (сталь 20, 20Х, 20ХНМ) с последующей цементацией и закалкой до твердости HRCЭ 60…65, азотируемые стали 40ХФ, 30ХН2МА с глубиной азотирования 0,5 мм и закалкой до твердости HV800-1000.

Цветные сплавы типа бронз БрОФ10-1, Бр.АМц 9-2, цинковый сплав ЦАМ 10-5 в паре со стальными и чугунными направляющими обладают высокой износостойкостью, исключают задиры. Однако из-за высокой стоимости они применяются редко и используются только в тяжелых станках.

Для снижения коэффициента трения и повышения демпфирования в направляющих скольжения находят применение пластмассы, которые обладают хорошими характеристиками трения, но у них низкая износостойкость при абразивном загрязнении, и незначительная жесткость. Из пластмасс в станках для направляющих используют фторопласт, композиционные материалы на основе эпоксидных смол с присадками дисульфида молибдена, графита.Конструктивное оформление направляющих

Сечения направляющих скольжения нормализованы и соотношение размеров зависит от высоты направляющих.

Отношение длины подвижной детали к габаритной ширине направляющих должно быть в пределах 1,5…2. Длина неподвижных направляющих принимается такой, чтобы не было провисания подвижной детали.

Механическое крепление обеспечивается как правило винтами по всей длине с шагом не более 2-х кратной высоты накладной планки и обеспечивается при этом фиксация планок в поперечном направлении выступами, фасками и т.д.

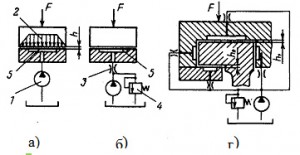

Жидкостное трение между направляющими обеспечивается подачей под давлением смазки между трущимися поверхностями или за счет гидродинамического эффекта. При жидкостном трении практически исключается износ направляющих, обеспечиваются высокие демпфирующие свойства и плавность движения, защита от коррозии, отвод тепла, удаление продуктов износа из зоны контакта.Гидростатические направляющие

В металлорежущих станках все более широкое применение находят гидростатические направляющие, имеющие по всей длине карманы, в которые под давлением подается масло. Масло, растекаясь по площадке направляющих, создает масляную пленку по всей длине контакта и вытекает через зазор h наружу (рис. 2.58).

![Гидростатические направляющие]()

рис.2.58. Схемы гидростатических направляющих: а, б — незамкнутых; в — замкнутых; 1- насос, 2- эпюра давлений, 3-дроссель, 4- предохранительный клапан, 5- карман

По характеру восприятия нагрузки гидростатические направляющие делятся на незамкнутые (рис. 2.58, а, б) и замкнутые (рис. 2.58, в). Незамкнутые используются при условии создания прижимающих нагрузок, а замкнутые могут воспринимать, кроме того и опрокидывающие моменты. Для создания необходимой жесткости и повышения надежности в этих направляющих обеспечивается регулирование толщины масляного слоя, а также используется системы подвода масла с дросселями перед каждым карманом (рис. 2.58, б, в) и системы автоматического регулирования.

Основным преимуществом гидростатических направляющих является то, что они обеспечивают жидкостное трение при любых скоростях скольжения, а следовательно равномерность перемещения, и высокую чувствительность точных перемещений, а также компенсирование погрешностей сопрягаемых поверхностей. Недостатком гидростатических направляющих является сложность системы смазки и необходимость устройств фиксации узла в позиции.

Аэростатические направляющие

Конструктивно аэростатические направляющие похожи на гидростатические, а разделение трущихся поверхностей обеспечивается подачей в карманы под давлением воздуха. Для образования равномерной воздушной подушки по всей площади направляющих их выполняют из нескольких отдельных секций, разделенных дренажными каналами 3 (рис. 2.59). Размеры секций В = 30мм, L = 500мм.![Схема аэростатических направляющих]()

рис. 2.59. Аэростатические направляющие: а — принципиальная схема, б- секция опоры с замкнутой канавкой, в- секция опоры с прямолинейной канавкой

Каждая секция имеет отверстие 5 для подвода воздуха под давлением и распределительные канавки 1 и 2 глубиной t (рис. 2.59, б) для развода воздуха по площади секции.

Направляющие качения.

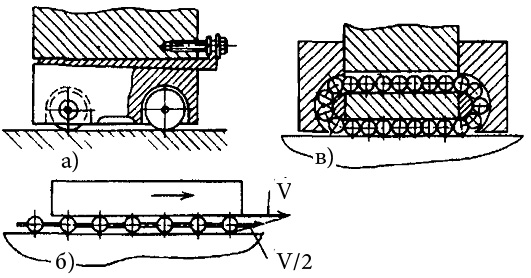

В этих направляющих трение качения обеспечивается свободным перекатыванием шариков или роликов между движущимися поверхностями, либо установкой тел качения на фиксированные оси (рис. 2.60).

Наибольшее распространение получили направляющие со свободным перекатыванием тел качения, так обеспечивают более высокую жесткость, точность движения и применяют их в станках с малой величиной хода перемещаемого узла из-за отставания тел качения (рис. 2.60, б) и направляющие с циркуляцией потока шариков или роликов и их возвратом (рис. 2.60, в)![Направляющие качения]()

рис. 2.60. Схемы направляющих качения: а — на роликах с закрепленными осями, б- с потоком тел качения, в — с возвратом тел качения, V- скорость перемещения узла

Направляющие качения обеспечивают равномерность и плавность перемещения при малых скоростях, высокую точность установочных перемещений.

Недостатками направляющих качения являются:

— высокая стоимость;

— трудоемкость изготовления;

— низкое демпфирование колебаний;

— повышенная чувствительность к загрязнением.

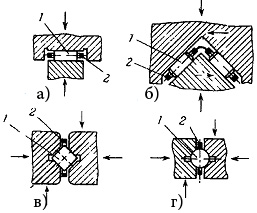

Конструктивное оформление направляющих качения.

Конструктивные формы направляющих качения (рис. 2.61) сходны с направляющими скольжения.![Конструктивные формы направляющих качения]()

рис. 2.61. Направляющие качения: а — плоские, б — призматические, в — с крестовым расположением роликов, г — шариковые; 1- тела качения, 2 – сепаратор

Число тел качения во многом определяет точность движения и их должно быть не меньше 12…16 и определяется из условия:

где F — нагрузка на один шарик, Н; d — диаметр шарика, мм.

Диаметр тел качения выбирают из условия, что отношение длины к диаметру:

При l/d = 1 принимают d = 5..12 мм, а при l/d = 3 принимают d = 5..20мм.

Для повышения жесткости в направляющих качения создают предварительный натяг путем подгонки размеров или регулированными устройствами. Направляющие с циркуляцией тел вращения выполняются без сепаратора со сплошным потоком шариков или роликов, причем они могут выполнять в виде отдельного элемента, представляющего собой подшипник качения — опору.Добавить комментарий Отменить ответ

Этот сайт использует Akismet для борьбы со спамом. Узнайте как обрабатываются ваши данные комментариев.

Читайте также: