Как сделать силиконовую форму для 3д панелей

Добавил пользователь Алексей Ф. Обновлено: 04.10.2024

Выбор трехмерной модели при помощи сайта Thingerverse или собственной. Печать модели. Создание формы для литья посредством заливки модели силиконом. форму заливается гипс или любой другой материал, для получения отливки.

Цель при помощи современных технологий 3D печати, создать высококачественную силиконовую форму для массового изготовления изделий.

Для примера высококачественную модель Венеры Милосской. Первый создание опоки для заливки двухкомпонентного силикона.

Опока создана, модель зафиксирована при помощи двустороннего скотча. Задняя поверхность закрыта обыкновенным скотчем для того, чтобы силикон

На фото двухкомпонентный силикон.

Модель полностью залита. Силикон затвердевает за

Модель извлечена при помощи шва, прорезанного в форме

Силиконовая форма заливается гипсом. около

На фото ниже изображены прекрасные Венеры Милосские. Силиконовая форма выдерживает множество заливок.

"Фрипласт Профи" – увеличивает прочность дешевого гипса в X3-X10.

Почему необходимо добавлять Фрипласт Профи?

- Самый простой способ сделать гипс крепче в 3-10 раз это добавить Фрипласт Профи.

- Изделия сохнут в 2-3 раза быстрей, что ускоряет производство, экономит на эл.энергии и пространстве цеха.

- Фрипласт Профи регулирует скорость застывания гипсовой смеси (быстрее/медленнее)

- Изделия из формы вынимаются через 12-14 минут.

Фрипласт Профи - таблица расхода для разных гипсов, алебастров (Г5). Чем меньше воды, тем выше прочность.

Фрипласт Профи - таблица расхода для гипса Г16. (Для производства статуэток, подсвечников, кашпо и т.д.. Прочность изделий существенно выше чем при работе с гипсом Г5)

| Объем воды гр. | Расход пластификатора Фрипласт Профи на 1 кг. гипса Г16 | Результат |

| 300 | 0,2-0,5% (2-5гр.) | Очень прочное изделие |

| 250 | 0,5-0,7% (5-7гр.) (рекомендуемое) | Сверхпрочное изделие |

Применение:

- Добавить в воду Фрипласт Профи, немного размешайте и добавьте гипс. Интенсивно перемешивать в течении 30 сек. В результате перемешивания, через 15-30 секунд смесь должна перейти в жидкое состояние.

- Залейте смесь в форму

- Через 13-20 минут изделие можно вынимать

- Если не получается - внизу страницы есть ответы на основные вопросы

Использование в производстве

Рецепт 1 для производства декоративного камня и 3D панелей (высокая крепость, время схватывания смеси до 15 минут). Для окраса используются пигменты, краски на водной основе,

Рецепт 2 для производства декоративного камня и 3D панелей (ОГРОМНАЯ крепость, время схватывания смеси до 20 минут)

Если Вам необходимо производить изделия максимальной твердости, то необходимо делать гипсо-цементную смесь. Это делается с помощью введения цемента в гипс. Но просто так ввести его нельзя, необходимо связущее вещество "Метакаолин". В результате смесь становиться крепкой по структуре и очень плотной. Аналог популярных смесей для производства гипсового камня и 3D панелей.

Часто задают вопрос. Что выгодней, купить готовую смесь или сделать самому. Ниже приведен рецепт очень крепкой смеси. Обратите внимание! Данный рецепт работает только с нашим пластификатором на поликарбоксилатной основе - это основной элемент.

Для окраса используются пигменты, краски на водной основе,

| Гипс | Вода | Фрипласт Профи | Цемент, серый или белый | Метакаолин | Комментарий | Вопросы |

| Г3-Г5-1кг | 380 420 гр | 8 гр Пластификатор Фрипласт Профи | 200 гр | 20 гр. | Размешивать не менее 20 секунд. В среднем 1 кг. пластификатора в данной рецептуре хватает на 20-25 м.кв. декоративного камня типа "Кирпичики". При использовании пластификатора уменьшается время застывания смеси. |

Рецепт 3 - для фасада, с повышенной влагостойкойстью (ОГРОМНАЯ крепость, время схватывания смеси до 30 минут)

Фрипласт Фасад - пластификатор для производства сверхпрочного декоративного камня для отделки фасадов

Используя "Фрипласт Фасад" вы получаете:

- Высокую скорость работы – расформовка каждые 20-30 минут.

- Экономия на формах. Достаточно нескольких форм из полиуретана для производства больших заказов.

- Ускоренное время окночательной сушки (уменьшение времени сушки в 1,2-2 раза)

- Высокую прочность готового изделия. Полный набор прочности в течении 3-5 дней (при t+20 и выше).

- Высокую стойкость к воздействию окружающей среды

- Экономия на доставке. Расход пластификатора 3%-4% от сухой массы.

Что Вам необходимо для производства фасадной плитки:

Выход готовой продукции 4,2 кг. Себестоимость 43 руб. (10,33 руб./1кг.)

Прочность через 1 час - 5Мпа (Г5, 51кгс/см.2)

Прочность через 7 суток - 28,7Мпа (Г30, 293кгс/см.2), по классификации бетона М300

| Фрипласт Фасад | Гипс | Цемент | Песок | Фибра полипропиленовая, обязательно | Вода | Комментарии |

| 160 гр. | 1 кг. | 1 кг. | 2 кг. | 5-6гр. | 750гр. (+-20гр). Старайтесь максимально уменьшить объем воды | Требуется интенсивное размешивание. Разжижение смеси начинается не ранее 15 сек. Если разжижение смеси не произошло, добавьте воду шагом по 5гр. Смесь стабилизирована по времени, не требует добавления замедлителей. |

Ответы на основные вопросы

Мы подготовили ответы на основные вопросы.

Как сделать изделия из гипса очень прочными?

Добавить Фрипласт Профи согласно таблиц

На рынке разные предложения, есть дешевле, чем Фрипласт Профи. Чем он лучше других?

Основной плюс Фрипласт Профи – экономичность и высокая активность. У любой профессиональной добавки средний рабочий расход должен быть менее 1%. Иначе работать становится не выгодно. Всегда считайте расход. Добавка может быть дешевле, но расход намного больше. В нашей линейке есть более дешевый аналог Фрипласт X10, но расход его больше.

Какой расход Фрипласт Профи?

Расход варьирует от 0,3% до 1,2% (от 3 до 12 грамм на 1 кг. гипса).

От чего зависит прочность гипса?

Чем больше Фрипласт Профи и меньше воды, тем крепче изделие.

Как использовать Фрипласт Профи? Просто насыпать в гипс и воду?

Нет. Обязательно выдерживать соотношение гипса, воды и Фрипласт Профи, в таблице указаны примерные соотношения.

Я добавил 3 гр. Фрипласт Профи и 500 гр. воды, но смесь очень густая, что делать?

Сделайте новый замес и добавьте 5 гр. Фрипласт Профи. Пропорции зависят от гипса.

Почему изделия из гипса с Фрипласт Профи сохнут быстрей?

Одно из свойств Фрипласт Профи – уменьшение объема воды в растворе. Например, для 1 м.кв. декоративного камня без добавки вы использовали 10 литров воды, с добавкой вам понадобится 5 литров воды. Соответственно воды стало в 2 раза меньше, изделие из гипса в этом случае сохнет намного быстрей.

Я пробую, но у меня ничего не получается.

Если у вас не получается, то проблема только в подборе пропорций. Фрипласт Профи работает очень хорошо, но иногда требуется более точно подбирать пропорции. В этом случае проще всего обратиться к нам на производство. Наш мастер поможет подобрать вам оптимальное соотношение. Контакты ниже.

Я делаю все по инструкции, но гипс быстро застыл. долго не застывает . очень густой. и т.д.

Все зависит от пропорций. Невозможно точно сказать, так как у всех разные требования к прочности, скорости застывания, сушки. Мы консультируем всех в каждом индивидуальном случае. Наш мастер по производству всегда ответит на Ваши вопросы, контакты ниже

Ответы на почти все вопросы по производству изделий из гипса

2:00 подготовка рабочего места

4:23 вид надреза (если нужно, для удобной расформовки)

4:45 гипс Г-10, смазки (Вестенол, Сепарен, Биосмол, диз. тполиво/ моторное масло 50/50)

13:00 преимущества и недостатки пластиковых форм

Рекомендации по изготовлению 3d панелей

В рекомендациях мы опишем процесс производства 3д панелей из гипса в пластиковых формах. Также затронем такие основные моменты как:

- подготовка,

- основные сложности в работе,

- какие смеси использовать для литья,

- какие смазки использовать,

- сушка.

Помните, что покупка самой формы для литья панелей, это только начало, вам также нужно будет оборудованное рабочее место, правильный состав смеси, смазка и место для сушки.

Для начала начнем с наболевшего у многих - работа с волнистыми формами. Волнистые формы должны хорошо стыковаться, чтобы соблюдать целостность общего рисунка, поэтому требуют больше внимания и аккуратности при изготовлении, чего не скажешь, например, про квадратные формы с разными уровнями. Во-первых, сделайте рамку под форму (показано в видео), чтобы можно было плотно закрепить вашу форму на поверхности, а ее внутренняя часть (края волн) прилегали к столу, для уверенности, что края прилегают, проверьте прижатием руки не прогибается ли пластик.

Один из основных минусов работы с пластиковыми жесткими, относительно полиуретана и силикона, формами - сложность в "расформовке" (вынимании изделия из формы). Как правильно вынимать формы смотрите видео, также отметим, что небольшой надрез на углу формы решает эту проблему для новичков. Если образовалась небольшая фаска, сточите ее после изъятия изделия.

Помните, что 3д панель - не ювелирное изделие с высокой точностью, а небольшие неровности стыковки при монтаже заделываются монтажной смесью, которая в любом случае должна присутствовать между формами. Таким же образом, используя разную толщину смеси при монтаже, можно регулировать уровень общей поверхности рисунка при небольших погрешностях.

Для заливки используйте гипс Г-10 (Г-15, Г-16), также добавляйте фибру в состав (1 пучок на панель) для армировки, увеличения прочности, изделия. На 2 кг гипса используйте 1 л воды. На 1 панель вам понадобится 5-6,5 кг гипса. Используйте теплую или комнатной температуры воду (только не холодную), чем выше температура воды, тем быстрее схватится гипс. Время застывания до 15 минут.

Для литья в пластиковых формах вам нужно будет использовать смазку. Смазки нужно наносить минимум, буквально намочите тряпку и протрите, чтобы блестела поверхность формы. Для домашней работы вполне может подойти вазелин или дизельное топливо с моторным маслом 50 на 50 (эта смазка не будет оставлять следы на гипсе, если наносить ее чуть-чуть, чтобы блестела поверхность). Для тех, кто использует мыльный раствор, помните, что он уменьшает прочность формы на поверхности. Для профессионального литья используйте специальные смазки: Сепарен, Вестенол, на сегодняшний день на строительном рынке их представлено достаточно много видов.

Сушка гипсовых панелей должна проходить на ровной поверхности, можно сушить вертикально, либо лежа на лицевой (с рисунком) поверхности. Можно также монтировать еще не высохший гипс, так как он не дает усадки.

Силикон — уникальный материал: мягкий, эластичный, при этом прочный и выдерживает сильный нагрев и длительное замораживание. Он идет на изготовление всевозможных изделий, в том числе — самых разнообразных форм. В домашних условиях можно сделать молды из герметика своими руками: главное, подобрать средство с нужным составом — на основе силикона.

Область применения

Силикон — кремнийорганическое соединение, которое активно используется во многих сферах человеческой жизни. Особую популярность вещество имеет в строительстве и ремонте, поскольку на его основе выполняются:

- герметики,

- адгезионные смазки,

- гидрофобизирующие пропитки,

- грунтовки,

- пеногасители,

- клеи,

- компаунды и т. д.

Из силикона отливают кулинарные формы для выпечки, замораживания и хранения. Силиконовые молды широко применяются для изготовления украшений, статуэток, разных предметов декора и творчества. Изделия из этого эластомера используют в автомобильной промышленности и даже в медицине, ведь он гипоаллергенный, нетоксичный и полностью безопасный для здоровья.

Силикон биоинертный, не вступает в реакцию с окружающими поверхностями, не провоцирует коррозии металлов, может применяться при экстремальных температурах, во влажных помещениях и при прямом контакте с водой, химическими веществами.

Изготовление силиконовых форм

Молды из силикона представлены в магазинах в большом ассортименте, и все-таки не всегда получается выбрать подходящий вариант. Многие мастера предпочитают готовить молды самостоятельно, чтобы сократить расходы и получить действительно нужное изделие. Создать формы можно разными способами, в том числе — с применением силиконового герметика.

Материалы и инструменты

Чтобы сделать молды, нужно приготовить такие приспособления и расходники:

- катализатор — 2,5 мг (подойдет растворитель уайт-спирит),

- герметик силиконовый хорошего качества — 100 мл,

- акриловая краска — нужное количество,

- глицерин — 10 капель,

- пластиковый стаканчик,

- ложка и пипетка,

- контейнер,

- песок,

- заготовка для формы,

- растительное масло или мыло,

- кисточка.

Смешивание составляющих

Для начала надо соединить все жидкие компоненты вместе. В пластиковый стаканчик выкладывают герметик, добавляют глицерин и краску, пользуясь пипеткой. Хорошо перемешивают массу, вливают уайт-спирит. После перемешивают состав до момента, пока он не обретет однородность.

Отливка формы

После объединения всех указанных компонентов получается состав, который хорошо подходит для отливки любых форм. Добавление растворителя позволяет снизить скорость затвердевания силикона и успеть произвести с ним дальнейшие необходимые действия.

Порядок последующей работы таков:

Использование герметика — второй метод

После вымешивания теста нужно взять мастер-модель, смазать кремом или маслом, потом облепить силиконом. Заготовку оставить на сутки, затем отсоединить от основы. Еще один вариант — вдавить мастер-модель в шарик из теста, аккуратно выровнять края, а через пару минут достать изделие.

Меры предосторожности

Сам силикон не является токсичным веществом, но растворитель в процессе работы выделяет вредные для организма испарения, поэтому все манипуляции должны производиться только:

- в резиновых перчатках,

- с открытым окном или приточной вентиляцией.

Идеальный вариант — заниматься заливкой формы на улице или на балконе, лоджии. Такая работа весьма увлекательна и позволяет создавать самые уникальные модели, воплощать в жизнь любые задумки, при этом не потратив лишних средств!

Современные материалы для отделки помещений изобилуют своими вариациями. За последние годы появилось в наличии большое количество новинок: одни утратили свою популярность по некоторым причинам, например, декорирование поверхности стен и потолка стружкой, другие же активно используются дизайнерами в отделке жилых и офисных помещений – это гипсовые 3D панели. Для декорирования поверхности стен можно использовать как купленные, так и изготовить самостоятельно, используя специальные формы для 3д панелей.

Декорирование стен объёмными панелями в современном интерьере

Объёмные панели из гипса

Использование 3 д панелей из гипса в качестве отделочного материала приходится на начало 2000х годов, однако в России первое производство отделочного материала приходится на 2011 год. Именно в этом году на территории РФ был открыт первый московский завод по производству объёмных стеновых панелей Artpole.

Несмотря на лидирующее превосходство на рынке строительных материалов и большое количество производителей-аналогов, популярность на самостоятельное изготовление стройматериалов лишь возрастает. Люди всё чаще прибегают к lifehack-ам, используя для обучения видеоролики на просторах рунета или методом проб и ошибок воплощая идеи в реальность.

Производство силиконовых 3D-форм

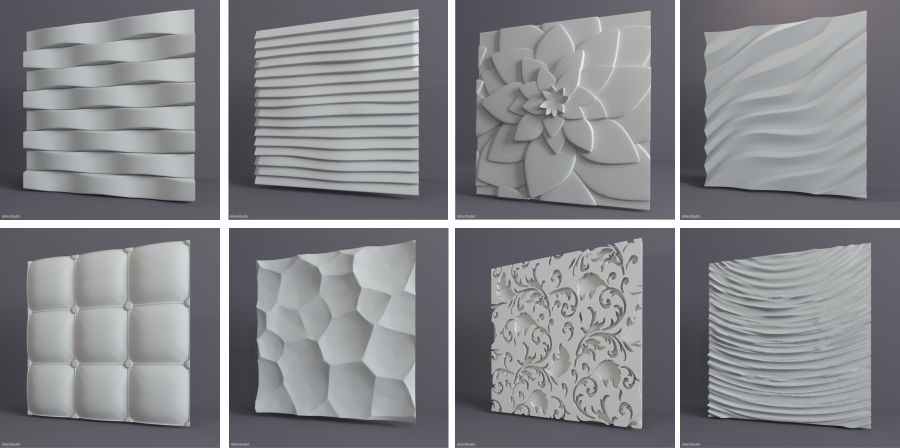

Разновидности форм 3D-панелей

В отличие от уже готовых гипсовых панелей, приобретать формы для 3d панелей или изготовить несколько экземпляров самостоятельно для дальнейшего пользования существенно дешевле. К тому же, появится возможность проявить себя в творческой составляющей, выступив в качестве дизайнера интерьера.

Формы для 3d панелей делятся на несколько типов:

- круглые;

- овальные;

- прямоугольные;

- квадратные.

Такие панели наиболее популярны в массах и могут использоваться для декорирования практически в любом помещении, вне зависимости от его прямого назначения для эксплуатации. Меньшим спросом пользуются нестандартные фигуры:

- трапеции;

- многоугольники с большим количеством углов;

- прочее.

Игра со светом позволяет добиться интересных результатов и взглянуть на дизайн интерьера под новым углом

Примечание. Если поверхность 3D-панели не гладкая, можно воспользоваться старым приёмом игры со светом, например, используя несколько светильников с поворотным механизмом на 3600 или светодиодные ленты для определения максимально удачных углов освещения поверхности панелей.

Применение 3D-панелей в интерьере

За счёт использования трёхмерных технологий появляется возможность не просто раскрасить помещение разными оттенками, но и придать трёхмерную объёмность.

Формы для стеновых 3д-плит

Формы для 3д панелей в домашних условиях могут быть сделаны из:

- обработанной древесины в деревянных колодках;

- отлитые из полиуретана.

Вне зависимости от того, были ли формы для 3д панелей приобретены или изготовлены своими руками, не стоит забывать о покрытии – смазывающем растворе, который необходимо наносить на внутреннюю поверхность формы перед тем, как приступать к заливанию гипсовой смесью.

Примеры узоров для литья 3д-формы

Примечание. Без смазывающего покрытия можно обойтись, если форма была изготовлена из полиуретана, поскольку поверхность силиконовой формы не сцепляется с материалом и при высыхании плиты свободно отделяется от последней.

Способ изготовления из полиуретана

Для изготовления заготовки под 3д-плиты потребуются:

- мастер-модель, которую можно приобрести в любом специализированном магазине;

- клей;

- подложка;

- опалубка (можно приобрести в строительном магазине подходящего размера, если форма заготовки будет стандартной);

- разделительная смазка (можно приобрести в любом строительном магазине);

- раствор из полиуретана.

После того, как мастер-модель была осмотрена на отсутствие дефектов, трещин и сколов, можно закрепить её при помощи клея на подложку. Если поверхность мастер-модели требует шлифовки, лучше заранее выполнить это, поскольку после закрепления на подложке обрабатывать мастер-модель будет сложно.

Примечание. После шлифовки мастер-модели велика вероятность того, что потребуется загрунтовать поверхность. Достаточно выполнить эту процедуру в один слой, который обязательно должен высохнуть согласно инструкции, указанной на грунтовой смеси.

После установки опалубки и покрытия разделительной смазкой поверхности можно заливать раствор, из расчёта:

Масса Мастер-Модели (М.М-М) – Объём Формы (ОФ) = Масса Заливки (МЗ), то есть:

Значит, МЗ = 15 – 44 = 29 л.

После того, как полиуретан будет залит, с помощью строительного фена необходимо избавиться от пузырьков воздуха. Минимальное время, требуемое для полноценного высыхания формы для 3d панелей, превышает 24 часа. Для большей точности необходимо свериться с прилагаемой инструкцией к смеси.

Видео

Читайте также: