Как сделать реверс на сверлильном станке

Добавил пользователь Alex Обновлено: 04.10.2024

Подробное описание изготовления сверлильного станка из дрели.

Приветствую всех самоделкиных! Думаю, все кто пользовался электродрелью сталкивался с трудностями, когда необходимо сделать кучу отверстий. Пол беды если отверстия в доске, а дырявить металл? Для этого промышленность придумала сверлильный станок. У кого он есть, тем крупно повезло, а у кого нет — готовь карман.

Карман, лично у меня маленький, поэтому позволить заводской сверлильный станок я не в силах. Ну китайский, из жести, я конечно могу позволить, но ведь оно фигня фигней. Советские, полу комплектные, стоят неоправданно дорого.

В конструкцию внес свои корректировки, они принципиально не меняют станок, но унифицируют материалы и сокращают время изготовления некоторых элементов. Я постарался использовать минимальное количество покупного материала, старался использовать тот мусор который у меня был. Но без покупок все равно не обошлось. Из основного я докупил трубу для направляющей, уголок и полосу, каждой позиции по 1 метру.

Теперь смотрим процесс изготовления. Собственно, направляющая для каретки у меня выполнена из квадратной трубы 40 х 40 х 3 мм. Железо я покупал в маленьком строительном магазинчике, металлопрокат там хранится практически под открытым небом и не особо блещет качеством. Но в этом есть одно преимущество, там можно все пощупать и выбрать получше. Так и произошло. С начала хотел взять трубу с толщиной стенки 2 мм, но ровный кусок нам с продавцом выбрать не удалось. Взял с толщиной стенки 3 мм, толстостенные трубы гораздо ровнее. Сталь есть сталь и следы коррозии неотъемлемая ее составляющая. Поэтому почти весь прокат мне пришлось чистить, в особенности направляющую. Доводить до состояния кошачьей гордости я не стал.

Уголок для каретки и кронштейна я взял 45 х 45 х 4 мм. В него прекрасно ложится труба 40 х 40 мм, ничего подрезать не надо и образуется отличный монтажный зазор (видно на фото ниже).

А технология по моему мнению должна быть такова: кладем в двойне сложенную наждачку —> обжимаем струбцинами —> прихватываем сваркой кромки по всем четырем углам —> полностью провариваем одну из кромок —> даем полностью остыть —> пытаемся снять с оправки. Если сошло с оправы, то провариваем вторую кромку. Если не идет, тогда срезаем прихватки на непроваренной кромке и легонечко извлекаем направляющую. На фото ниже лежат уже сваренные заготовки, самая маленькая использоваться не будет.

Станину сделал из того, что было. А было у меня почти метр швеллера 8. Длину станины подогнал под длину остатка квадратной трубы, который осталась после изготовления направляющей. Ниже картинка процесса установки кронштейна стойки. Если честно, то такая конструкция станины не сильно хорошая. Полки у швеллера все кривые, у одного куска вогнутость, у другого выпуклость. Жуть, а не прокат. Сделал вид, что выставил под прямым углом, правда непонятно к какой плоскости. С перпендикулярностью я буду бороться позже

В задней панели выполнено два отверстия с резьбой. Эти отверстия будут служить для закрепления станка в горизонтальном положении при обработке дерева.

И крепежные элементы для закрепления стойки в вертикальном положении. Одинокий болт приварен для организации заземления.

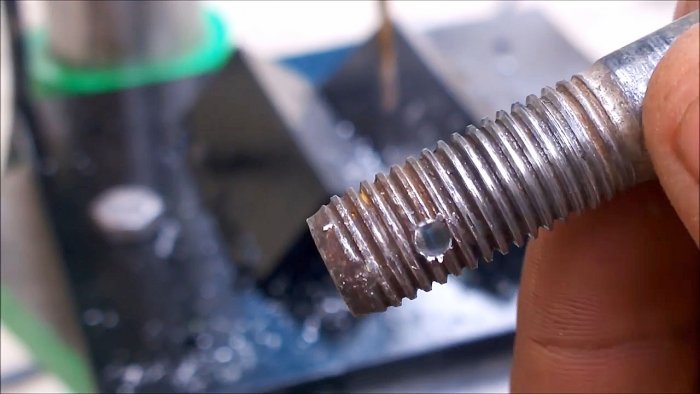

О регулировочных ножках. Стандартных ножек от холодильника или стиралки, по какой-то случайности не оказалось, прям диву даюсь. Пришлось делать из болта и увеличенной шайбы, цена вопроса — пару копеек. А вот те штуки в которую ножки закручиваются у меня были, но в место них отлично подойдут высокие гайки.

Барабан, тот, который будет прокручивать трос.

К изготовлению этой детали я подошел творчески. Работает он точно так же, но выполнен по другому. Стальные прутки диаметром больше 10 мм в домашнем сарае найти сложно и мой сарай не исключение. Плюс сразу решил вопрос съемной рукоятки. В качестве оси применил болт М10 с короткой ГОСТовской резьбой. Отрезав от него лишнее получил гладкую ось.

Шляпка болта будет служить неким элементом зацепления оси с рукояткой. Внешней частью барабана будет служить водопроводная труба. Если у Вас в металлическом мусоре нет такой трубы, то ее можно заменить сгоном, купленным в ближайшем сантехническом магазине. Для центровки оси пришлось изготовить втулки, так сказать, ручным методом, без токарного станка.

Для этого зажал две гайки М10 на оставшемся обрезке болта (обрезок не выбрасывайте, он потом пригодится), вставил в дрель и обточил всю конструкцию на электроточиле. Так как резьбы на обрезке болта уже нет, то и резьбу во втулках тоже надо высверлить. В головке болта выполнено отверстие с резьбой М5 для крепления рукоятки. Получилось довольно неплохо. На картинке ниже я уже приварил втулки к оси, главное не забыть сперва одеть одну из проушин. В наружной обойме барабана выполнены отверстия, через которые обойма будет привариваться ко втулкам. Все размеры и зазоры указаны в чертежах.

Каретка. Тут рассказывать особо нечего, собираем все по чертежам. Только одно дополнение. В оригинале каретка стопориться одним из регулировочных болтов. Они ведь на то и регулировочные, чтобы их не трогать, поэтому после приварки всех деталей я сделал дополнительное отверстие с резьбой именно для стопорного болта. Резьбу под регулировочные болты я выполнил только черновым метчиком, что бы избавится от самопроизвольного раскручивания.

Рукоятка, она же рычаг. Посмотрев на фотографию не бросайте помидорами. В моем исполнении рычаг выполнен из рожково- накидного ключа на 17. У него был лопнувший накидок, поэтому недоключу я дал вторую жизнь.

Данный упор крепится в верхней части направляющей стойки и используется при закреплении станка в горизонтальном положении. Отверстия для крепления к стойке выполнены не соосно для минимизации проворачивания упора.

Пришло время изготовить кронштейн для крепления дрели. И опять в ход пошли материалы которые у меня были. Хомут из полосы 25 х 4 мм, вынос из трубы 30 х 30 х 2 мм. Данная полоса отлично помещается внутрь трубы, что упрощает крепление одного с другим. А данный разворот хомута обеспечивает идеальную соосность. Хомут изготовлен обстукиванием полосы вокруг трубы диаметром 40 — 42 мм.

Дрель мне подарили как не рабочую. Внутри был просто передавлен провод и со временем в этом месте он сгорел. Провод поправил, но дрель, как видно, очень уставшая и полна люфтов. Первым делом под замену пошел патрон и подшипники качения. Втулка хвостовика тоже была разбитая.

Если честно, я бы руки оторвал этим конструкторам, которые в простую дрель добавили функцию трещотки. Толку ноль, подшипники разбивает и добавляет ко всем прелестям осевой ход патрона. Самое интересное, по крайней мере в этой дрельке, видно, что трещоточный узел по размерам совпадает с наружной обоймой подшипника №608.

Для ликвидации осевого хода вала вместо отталкивающей пружины установил втулку, изготовленную из сантехнического фитинга, а с другой стороны подложил обточенную шайбу. Подшипники заменены, люфты ликвидированы, механизмы смазаны.

Так как эта дрель специально была припасена для станка я постарался сделать так, чтобы она могла работать только в этом станке. Я обрезал рукоятку. От варвар… Кнопка пуска была извлечена, рычаг реверса остался на родном месте, срез прикрыл аккуратной крышечкой.

Кнопку я разместил в полости станины, в передней панели выполнил отверстие с резьбой и закрутил туда регулировочный винт. Таким образом получил вынесенный узел регулировки оборотов. Закручиваешь винт, он постепенно вжимает кнопку которая изменяет обороты дрели. Отдельно смонтировал тумблер включения станка.

Запечатлен процесс сборки кронштейна шпинделя. В патрон закрепил направляющую от принтера, что позволило относительно точно выставить ось инструмента перпендикулярно столу.

Вот и обваренный кронштейн. Сразу же сделал отверстие в столе и станине. В станине нарезал резьбу для вкручивания центра для удержания деревянной заготовки при токарных работах. Потом принялся заготавливать детали для изготовления подручника (Подручник — подставка для режущего инструмента на токарном станке).

И в принципе станок готов, для теста была выбрана практически максимальная нагрузка. Первое серьезное отверстие выполнено сверлом 13 мм в лицевой панели станка для установки тумблера, напомню, панель сделана из полосы толщиной 4 мм. Результат превзошел все ожидания, без предварительного засверливания и минимум усилий, даже не напрягся, просверлил отверстие за считанные секунды. Порадовался я, состояние эйфории прошло и в глаза начали бросаться благородные следы молодой ржавчины. Все спешил собрать и не удосужился покрасить подетально. Придется теперь все разбирать.

Под гайку необходимо положить шайбу побольше, чтобы она не врезалась в дерево. Зажимайте максимально крепко, чтобы склейка была надежной.

Фиксируем получившийся валик в патроне, а нижнюю часть с подшипником осаживаем в отверстие ДВП с помощью регулировки рабочего стола по высоте.

Деревянный валик имеет некоторое биение, от которого нужно избавиться. Доводим его до круглой формы с помощью рашпиля. Чем лучше будет его обработка, тем проще будет работать в дальнейшем.

Основные преимущества

Этот самодельный станок отличается высокой производительностью, легкостью в сборке и дешевизной составляющих, по сравнению с заводскими аналогами.

2. Стол для сверления труб и деталей круглого профиля

- Металлический уголок.

- Металлическая пластина.

- Болгарка.

- Сварочный аппарат.

- Линейка.

- Болты, гайки.

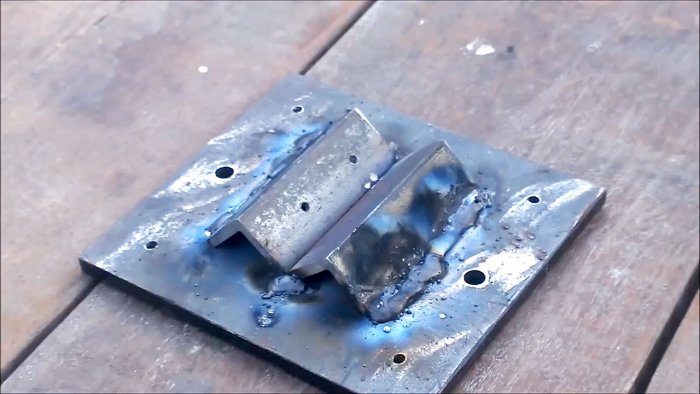

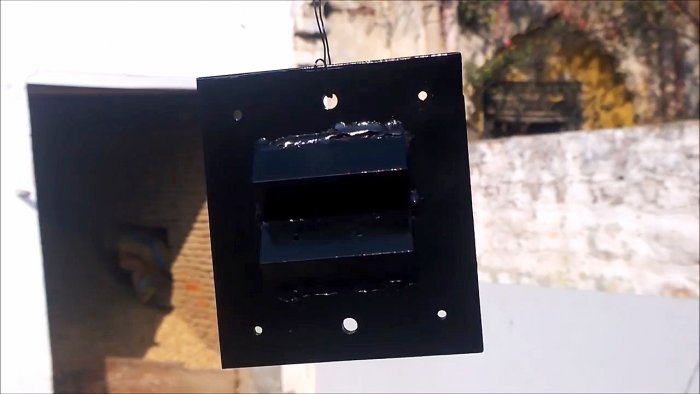

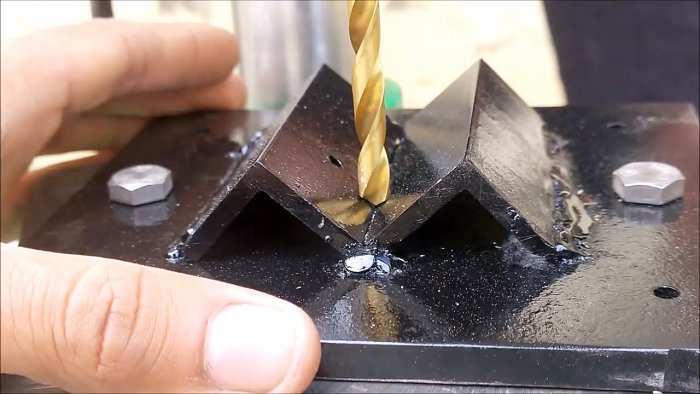

Процесс сборки

Теперь крепим пластину к сверлильному станку таким образом, чтобы сверло опускалось точно в линию стыка двух уголков.

Фиксируем на болты с гайками. Размеры пластины и уголков подбирайте с учетом необходимости обрабатываемых деталей и размера вашего сверлильного станка. Изделие готово к работе.

Основные преимущества

Благодаря одинаковым уголкам, отцентрованным относительно сверла, вы сможете сделать отверстие в любой трубе или круглой детали ровно по центру, без смещений и перекоса.

А за счёт формы уголков она будет надежно зафиксирована и не сдвинется во время сверления.

Данная конструкция отличается высокой надежностью и точностью сверления.

Процесс изготовления не составит особого труда, а материалы найдутся в любом гараже или же на металлоломе, что сводит ее стоимость практически к нулю.

Смотри видео

Вручную при помощи электродрели практически невозможно просверлить большое количество отверстий в деревянных (а тем более — металлических) заготовках, чтобы они не только были просверлены с одинаковой глубиной, но и находились строго вертикально относительно самой плоскости заготовки.

Для этой цели используются сверлильные станки. Однако не каждый может позволить себе этот станок — действительно качественные модели стоят недешево. Поэтому для многих мастеров оптимальным вариантом является изготовление самодельного сверлильного станка на основе электрической дрели.

Причем в самодельной конструкции сверлильного станка можно использовать тросиковый привод — данный способ механизма регулировки достаточно просто реализовать на практике. Для этого потребуется тросик подходящей длины, барабан, на который он будет накручиваться, и скобы для крепления.

Основные этапы работ

Затем наматываем часть тросика на барабан, в роли которого выступает вал штурвала. Достаточно будет сделать 5-6 витков. После этого свободный конец тросика крепим к крюку талрепа. На этом механизм регулировки высоты сверла готов. Обратите внимание, что тросик должен находиться в натянутом состоянии.

Подробно о том, как реализовать тросиковый привод на самодельном сверлильном станке, можно посмотреть в видеоролике на сайте.

Сверление отверстий является одной из самых частых операций при изготовлении самоделок. Можно проткнуть отверстие шилом, аккуратно вырезать ножом (если материал не очень толстый), можно маленькое отверстие распилить до нужного диаметра круглым напильником. Но лучше всего отверстия сверлить на хорошем сверлильном станке. Сегодня рассмотрим разные варианты сверлильных станков и их особенности, а также можно ли их сделать своими руками.

Принцип работы и основные узлы сверлильного станка

Сверлильный станок – это хорошо структурированное изделие. Во-первых, станина. Как правило, это стальная плита (но для малых устройств может быть изготовлена из лёгкого сплава), на которой монтируется всё изделие. На дальнем от мастера краю станины вертикально установлена стойка. По ней перемещается вверх-вниз и поворачивается вправо-влево рабочая часть, состоящая из мотора, рабочей головки с патроном и, если она есть, трансмиссии. Головка на стойке фиксируется в требуемом положении стопорным механизмом. А точное позиционирование высоты шпинделя с патроном и сверлом выполняется специальной рукояткой.

Мотор и рабочий шпиндель могут располагаться по обе стороны стойки. В этом случае между валом двигателя и рабочим шпинделем организуется ременная передача на нескольких парах шкивов. Перекидывая ремень с одной пары на другую, устанавливают разную скорость вращения рабочего органа – сверла.

Другой вариант – монтаж патрона на вал мотора. Конструкция проще, но регулировать скорость вращения сверла приходится изменением скорости вращения двигателя, а для этого уже нужна электрическая или электронная схема.

Рабочим инструментом является сверло. Сверла классифицируются по размерам и по назначению. В практике самодельщиков применяются диаметры от 0,5 мм до 12 – 18 мм. Свёрла выбираются для работ по дереву, пластмассе, твёрдому и мягкому металлу, бетону. Они будут отличаться геометрией заточки рабочего конца и наличием или отсутствием твёрдой наплавки на конце.

Работает станок таким образом. Мотор крутит рабочий шпиндель, на нижнем конце которого сидит патрон. В нём зажато сверло. При быстром вращении и нажиме на поверхность сверху вниз, сверло режущими кромками врезается в материал.

Как сделать своими руками сверлильный станок из обычной дрели

Не у всех есть электродрель, а станок для аккуратных отверстий нужен. С достаточной для сверления скоростью можно вращать сверло собственными руками. Разработано много простых и изящных конструкций на основе ручной дрели.

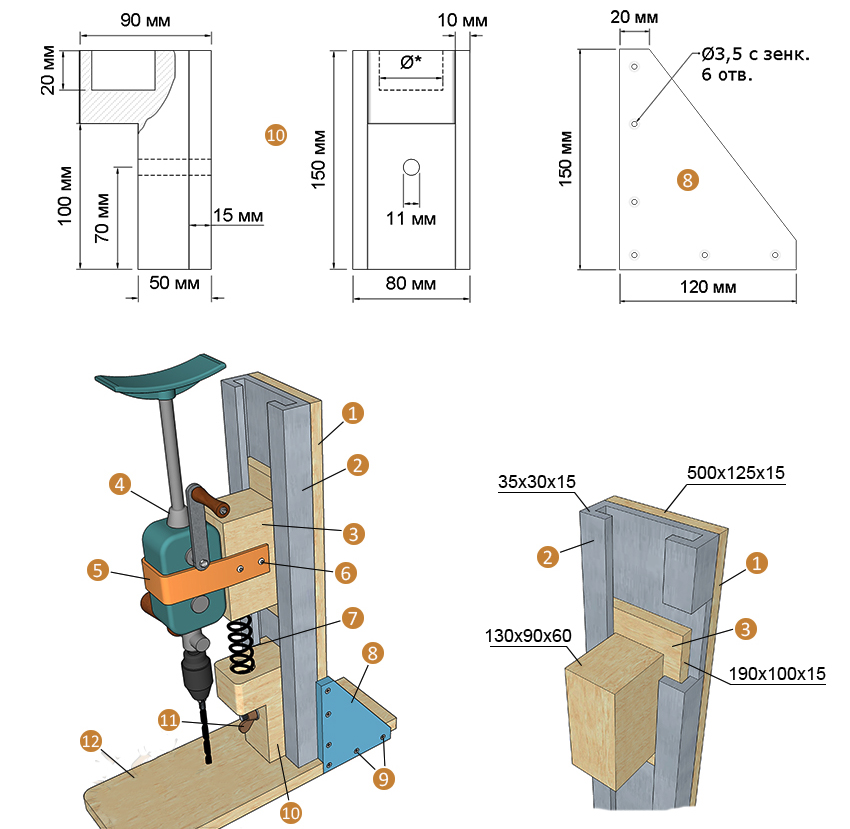

С пружинным механизмом: 1 — стойка; 2 — металлический или деревянный профиль; 3 — ползунок; 4 — ручная дрель; 5 — хомут крепления дрели; 6 — шурупы для крепления хомута; 7 — пружина; 8 — угольник для закрепления стойки (2 шт.); 9 — шурупы; 10 — упор для пружины; 11 — барашковый болт для крепления упора; 12 — основание станка.

Стойка, работающая по принципу винтового домкрата: 1 — станина; 2 — направляющий паз; 3 — резьба М16; 4 — втулка; 5 — гайка, приваренная к втулке; 6 — дрель; 7 — ручка, при вращении которой происходит движение дрели вверх или вниз.

Станки для домашней мастерской можно делать и металлические, и деревянные. Усилия и скорости небольшие, а с деревом работать проще.

Что нужно для работы

Для работы нужна дрель и материал для основания и стойки. Для станины можно выбрать деревянную плиту размером 600×600×30 мм или стальной лист размером 500×500×15 мм. Для стойки используется деревянный брус сечением 50×50 мм². Удобно использовать старый фотоувеличитель – стойка уже крепко и удобно установлена на основании. Полоски металла потребуются для изготовления деталей крепления дрели к стойке.

Чертежи и схемы

На рисунках 4, 5 и 6 схематически представлены общие виды станков на основе ручной дрели. Размеры каждый мастер выбирает свои, исходя из тех ресурсов, которыми он владеет.

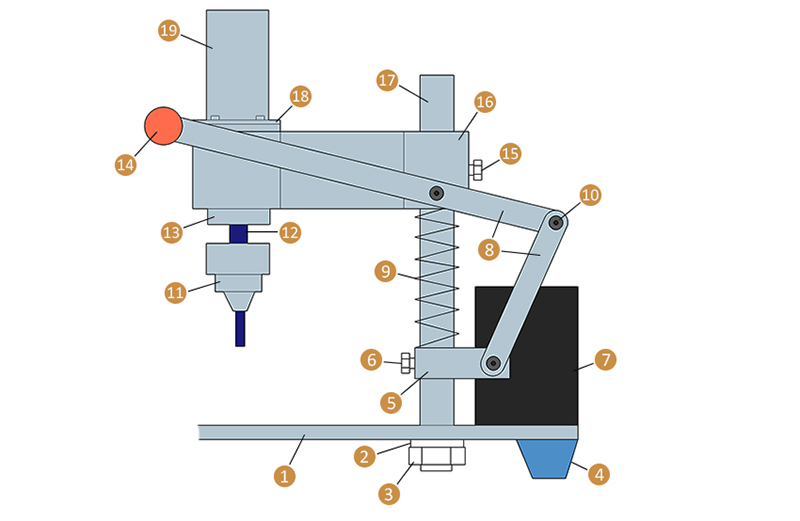

С пружинно-шарнирным механизмом: 1 — станина; 2 — шайба; 3 — гайка М16; 4 — амортизационные стойки (4 шт.); 5 — пластина; 6 — болт М6×16; 7 — блок питания; 8 — тяги; 9 — пружина; 10 — болт М8×20 с гайкой и шайбами; 11 — патрон для сверла; 12 — вал; 13 — крышка; 14 — ручка; 15 — болт М8×20; 16 — державка; 17 — стойка; 18 — стакан с подшипником; 19 — двигатель.

Пошаговая инструкция

На основе ручной дрели станки уже никто не делает, подавляющее большинство использует электродрель.

Самостоятельное изготовление сверлильного станка с использованием асинхронного двигателя

В качестве привода в станке можно использовать трёхфазный асинхронный двигатель мощностью 150 – 250 Вт. Небольшая доработка схемы позволит включать его в бытовую электросеть 220 В.

Что нужно для работы

В общем случае, для изготовления сверлильного станка своими руками в домашних условиях нужно приготовить:

Чертежи и схемы

Чертёж общего вида представлен на рисунке ниже.

Пошаговая инструкция

Изготовление своими руками сверлильного станка из рулевой рейки

Рулевая рейка от автомобиля очень хорошо используется как вертикальная стойка сверлильного станка. Её зубчатая поверхность приспособлена для работы механизма перемещения рабочей головки.

Штатный автомобильный механизм рулевого управления легко дорабатывается для решения задач перемещения в сверлильном станке.

Что нужно для работы

Прежде всего, для работы нужна списанная рулевая рейка, слесарный инструмент, крепёж и доступ к действующему сверлильному станку.

Чертежи и схемы

Специфика чертежа в том, что конструкция привязана к конкретному изделию – к рулевой рейке с зубчатой поверхностью. Механизм перемещения изобретать не надо, его просто надо грамотно установить на рейку, выполняющую функцию основной стойки станка.

Пошаговая инструкция

Порядок выполнения операций тот же, что и при изготовлении других станков.

Как сделать своими руками сверлильный станок для печатных плат

В печатных платах сверлятся отверстия, которые затем металлизуются. Сквозь них с электрическим контактом проходят выводы электронных компонентов. Технология предъявляет высокие требования к отверстиям. Их надо сверлить на высокооборотистых станках, дающих порядка 20000 оборотов в минуту.

Что нужно для работы

Для работы, прежде всего, нужен небольшой, но скоростной мотор. Достаточно мощности 100 Вт, но примерно 20 – 30 тысяч оборотов в минуту. Нужен патрон для сверла диаметром 0,5 – 1,5 мм.

Чертежи и схемы

Чертежи и схемы аналогичны тем, что делаются и для других станков. Компоновка агрегата – с патроном на валу двигателя. Размеры определяются предназначением станка. Высота подъёма рабочей головки небольшая – до 100 мм.

Пошаговая инструкция

Технология создания станка подобна всем предыдущим, с учётом основных размеров устройства. Сначала изготавливается станина, на неё строго перпендикулярно устанавливается стойка, на которую монтируется подвижная часть конструкции с мотором и механизмом перемещения. Потребуются токарные работы для присоединения патрона к валу мотора.

Читайте также: