Как сделать пружину на токарном станке

Добавил пользователь Владимир З. Обновлено: 05.10.2024

Это техпроцесс, в ходе которого проволока или лента подвергается обработке. В результате чего получаются навивка пружин различной формы: цилиндрической, конической, фасонной или плоской. Основным методом производства считается холодный способ. Навивка пружины выполняется на токарном станке, для этого используется специальное приспособление, вручную или с применением автомата. Производство подобных изделий, возможно и горячим методом, диаметр используемой проволоки от 10 мм. Выбор варианта навивки пружины зависит от размера и типа металла.

Холодный способ изготовления

Технология навивки пружин на токарных станках в России считается более предпочтительной. Обусловлено тем, что горячий способ требует серьезных затрат связанных с приобретением дорогостоящего дополнительного оборудования. Холодный метод имеет ограничения по диаметру проволоки, он не превышает 16 мм. Оснастка для этого техпроцесса состоит из оправок, приспособленных для направления металлической нити на вращающейся катушке.

Вид зависит от формы пружины (цилиндрической, бочкообразной или конической). Приспособление для натяжения и направления проволоки представлено в виде двух вращающихся роликов. Причём верхний имеет винт, который позволяет регулировать натяг и направление. При холодной завивке пружин берется металл с необходимыми качествами, из него делают нужную деталь. В конце проводят термообработку с целью избавления от внутренних напряжений.

Сама технология выглядит так. Стальную проволоку подают через планку, установленную на суппорте оборудования, а конец фиксируется зажимом на оправке. Роликовое приспособление выполняет натяг металлической нити, который важен при изготовлении изделия. После включения станка, начинается намотка пружины, при этом скорость в зависимости от диаметра, используемого материла, находится в пределах 10 – 40 м/мин. Количество витков подсчитывается визуально или счетчиком. По окончании поделка подлежит мехобработке.

Это может быть технология торцовки для пружин сжатия абразивными кругами на специальных автоматах или на промышленных точилах. На изделиях другого профиля технологические концы подлежат обрубке или обрезке, используя специальное приспособление и соответствующий инструмент. Готовый продукт подвергается термообработке в электрических печах.

Технология термической обработки деталей зависит от материала. Для одних марок сталей отпуск и закалка, для других, в том числе и для бронзы – низкотемпературный отпуск, после которого поделки приобретают пружинящие свойства.

Готовую продукцию проверяют и испытывают на соответствие технологическим параметрам (растяжение, сжатие, изгиб, кручение). При необходимости или с согласия заказчика выполняется дополнительная обработка (гальваническое, лакокрасочное или другое покрытие).

Горячий метод изготовления

Навивки пружин на токарных станках таким методом доступны для изготовления изделий из пруткового материала диаметром 10 мм и более. Технологический процесс при этом состоит из ряда этапов:

- обрезка и последующий нагрев;

- оттяжка и вальцовка концов;

- повторный нагрев;

- навивка из нагретого материала;

- отрубаются концы заготовки;

- разводка и правка изделия, последующая термообработка;

- заточка и шлифовка торцов, защита от коррозии, контроль размеров и испытания (прочность, износостойкость и т. п.).

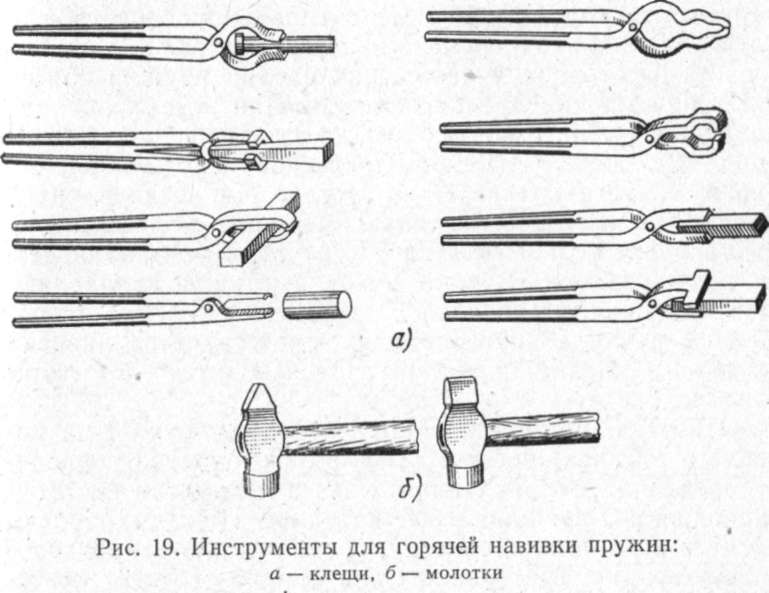

Нагрев заготовки выполняется в короткое время, при этом должно выполниться обязательное условие – равномерный по всему объему прогрев. Для горячей навивки требуется инструмент и оснастка (оправка, молотки, клещи, клинья и т. д.). Все перечисленное навивщику нужно иметь под рукой при выполнении работ по изготовлению пружин. Оправка нужна для навивки пружин на токарных станках, а с помощью клина крепится заготовка на ней. Клещи имеют форму губок обеспечивающих удержание, установку и поворот детали.

В процессе работы нужно руководствоваться технологическими инструкциями, которые обеспечат получение качественных изделий. С целью снижения отходов при изготовлении коротких изделий на оправку укладывается длинная спираль, т. е. делается заготовка на несколько деталей. Процесс навивки пружин на токарных станках большого размера включает практически те же этапы операции, что применяют для средних и мелких заготовок.

Полученные после навивки пружины при эксплуатации, находятся в режиме многочисленных повторяющихся нагрузок. Поэтому они должны иметь высокие характеристики по упругости, в процессе работы выдерживать большое количество повторных загрузок без осадки и поломок. Первое означает, что пружины после нагрузки должны быстро восстанавливать заложенную форму и размеры. Практика показывает, что долговечность продукта, изготовленного на станке, напрямую зависит от качества и чистоты обработки проволоки. На поверхности пружин не должны быть царапины, волосовины, риски и другие дефекты, т. к. они приводят к резкому снижению эксплуатационных качеств изделия.

Приспособление для навивки пружин на токарном станке

При любом из двух способов навивки пружин на токарных станках должны обеспечиваться следующие параметры:

- внутренний, средний или наружный диаметр продукта;

- общие и рабочие витки, их число;

- высота и шаг пружины с учетом последующей обработки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Горячий метод изготовления

Навивки пружин на токарных станках таким методом доступны для изготовления изделий из пруткового материала диаметром 10 мм и более. Технологический процесс при этом состоит из ряда этапов:

- обрезка и последующий нагрев;

- оттяжка и вальцовка концов;

- повторный нагрев;

- навивка из нагретого материала;

- отрубаются концы заготовки;

- разводка и правка изделия, последующая термообработка;

- заточка и шлифовка торцов, защита от коррозии, контроль размеров и испытания (прочность, износостойкость и т. п.).

Нагрев заготовки выполняется в короткое время, при этом должно выполниться обязательное условие – равномерный по всему объему прогрев. Для горячей навивки требуется инструмент и оснастка (оправка, молотки, клещи, клинья и т. д.). Все перечисленное навивщику нужно иметь под рукой при выполнении работ по изготовлению пружин. Оправка нужна для навивки пружин на токарных станках, а с помощью клина крепится заготовка на ней. Клещи имеют форму губок обеспечивающих удержание, установку и поворот детали.

В процессе работы нужно руководствоваться технологическими инструкциями, которые обеспечат получение качественных изделий. С целью снижения отходов при изготовлении коротких изделий на оправку укладывается длинная спираль, т. е. делается заготовка на несколько деталей. Процесс навивки пружин на токарных станках большого размера включает практически те же этапы операции, что применяют для средних и мелких заготовок.

ПРУЖИНУ — НА ТОКАРНОМ?

Да, на любом токарном станке с полым шпинделем можно навить пружину диаметром до 12 мм из проволоки толщиной от 0,1 до 2 мм. Более того — любой длины. Все это обеспечивается несложным приспособлением, внедренным участниками НТТМ на Ленинградском ордена Трудового Красного Знамени заводе подъемно-транспортного оборудования имени С. М. Кирова. В отличие от подобных устройств здесь узел подачи проволоки благодаря остроумному решению доступен для самостоятельного изготовления даже в сельских мастерских.

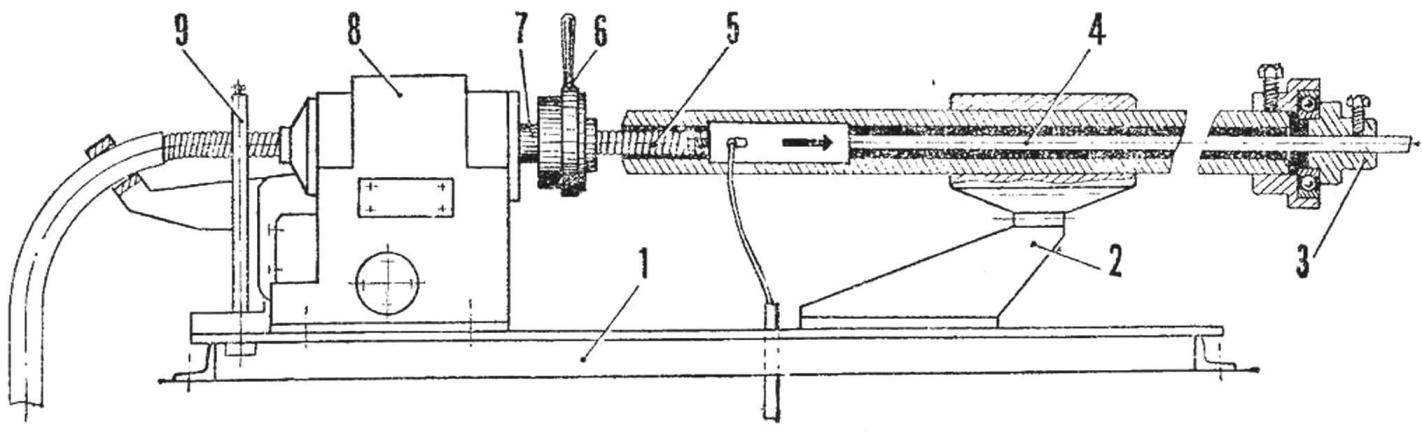

Основная деталь приспособления — труба с продольным пазом. Она крепится в задней бабке станка или в кронштейне, установленном на станине, оборудованной передней бабкой и снабженной двигателем.

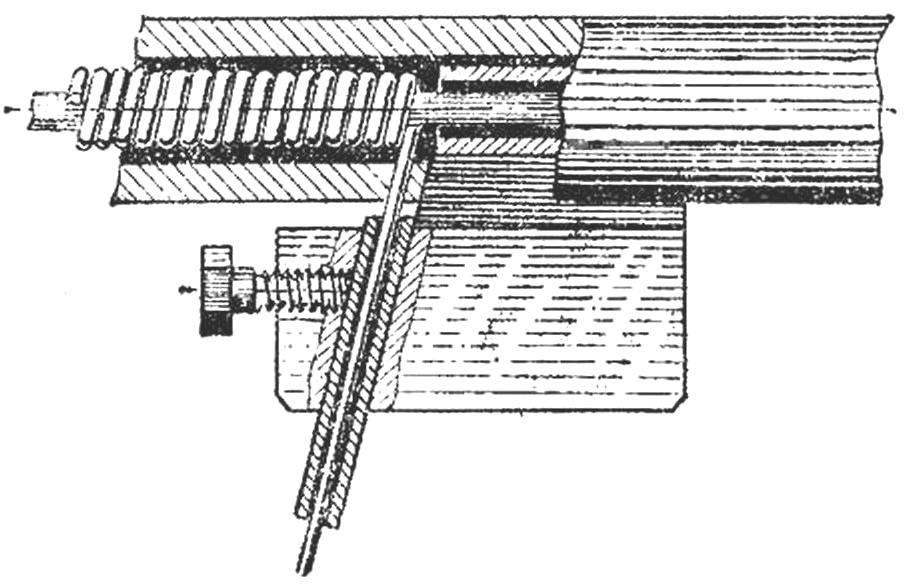

В продольный паз трубы-направляющей вставлен челнок со втулкой, диаметр которой чуть меньше внутреннего диаметра трубы. Это позволяет челноку свободно перемещаться вдоль паза. Сквозь челнок под углом к осевой его втулки пропущена подающая трубка, через которую и пропускается проволока. А навивается она на стержень-оправку, проходящую внутри трубы через втулку челнока. В зависимости от желаемого диаметра изготовляемой пружины стержень может использоваться тоже разного диаметра. Одним концом он крепится во втулке, установленной подвижно, на подшипнике, в торце трубы. А другим зажимается вместе с концом проволоки в цанговом патроне передней бабки станка. Цанги тоже могут заменяться в зависимости от выбираемого диаметра стержня-оправки.

Работает приспособление следующим образом. Рукояткой патрона разводятся цанги, и в них зажимается оправка с концом проволоки, пропущенной через челнок. При включении двигателя через редуктор, обеспечивающий на шпинделе 530, 760, 990 и 1420 об/мин, проволока начинает наматываться на оправку, причем каждый новый виток упирается во втулку челнока, перемещая его вдоль трубы и тем самым обеспечивая равномерную навивку новых витков.

Приспособление для навивки пружин:

1 — станина, 2 — задняя бабка, 3 — торцевая втулка, 4 — стержень-оправка, 5 — навиваемая пружина, 6 — рукоятка цангового патрона, 7 — шпиндель, 8 — редуктор, 9 — рубочное устройство

Стол-тележка с приспособлением:

1 — ручка, 2 — барабан с проволокой, 3 — выдвижной стул.

После проходки челноком всего па-за трубы-направляющей поворотом ручки патрона освобождаются цанги, пружина слегка раскручивается и челноком сдвигается через полый шпиндель, легко сходя с оправки. Затем ручкой патрона снова зажимаются цанги, и цикл повторяется, Благодаря этому длина навиваемой пружины может быть неограниченной При необходимости же имеется возможность отрубить пружину нужной длины — для этого слева от двигателя есть специальное рубочное устройство.

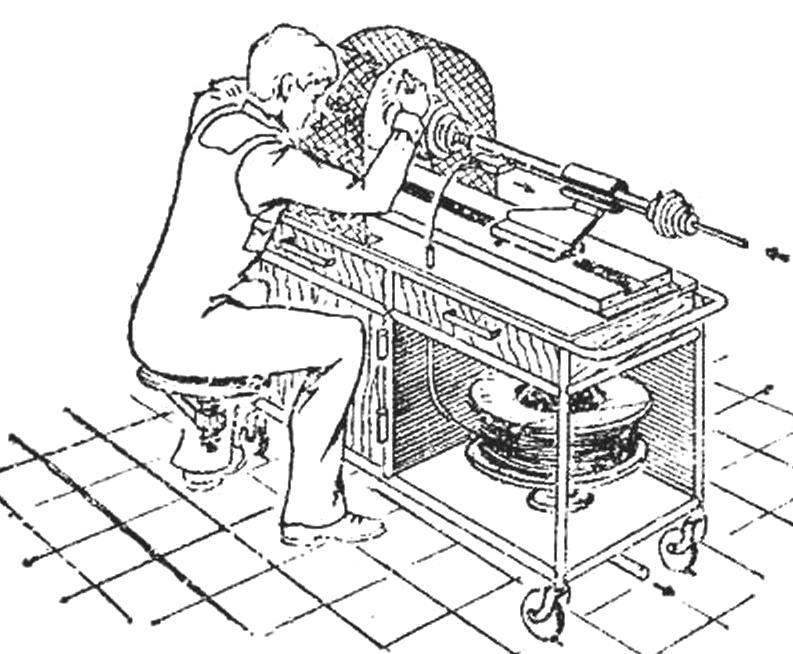

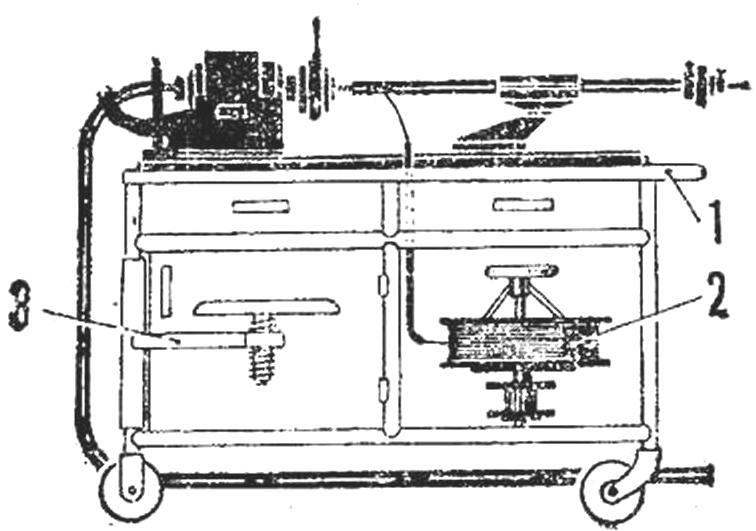

Помимо использования приспособления на токарном станке, возможно и изготовление специального несложного пружинонавивочного стола, оборудованного, кроме всех основных элементов, еще и выдвижным стулом, а также подающим барабаном с проволокой.

Внедрение такого приспособления намного увеличивает производительность труда, повышает качество продукции и дает немалый экономический эффект.

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

Особенности процесса завивки

Полученные после навивки пружины при эксплуатации, находятся в режиме многочисленных повторяющихся нагрузок. Поэтому они должны иметь высокие характеристики по упругости, в процессе работы выдерживать большое количество повторных загрузок без осадки и поломок. Первое означает, что пружины после нагрузки должны быстро восстанавливать заложенную форму и размеры. Практика показывает, что долговечность продукта, изготовленного на станке, напрямую зависит от качества и чистоты обработки проволоки. На поверхности пружин не должны быть царапины, волосовины, риски и другие дефекты, т. к. они приводят к резкому снижению эксплуатационных качеств изделия.

Приспособление для навивки пружин на токарном станке

При любом из двух способов навивки пружин на токарных станках должны обеспечиваться следующие параметры:

- внутренний, средний или наружный диаметр продукта;

- общие и рабочие витки, их число;

- высота и шаг пружины с учетом последующей обработки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Бесконечная пружина

Январь 25, 2014 admin

Трудно поверить, что на токарном станке можно навить пружину длиной с железнодорожный состав. Ведь длина пружины при данном способе изготовления ограничивается длиной оправки, на которой ее навивают.

При чем тут, спросят, токарный станок? Есть специальные автоматы, буквально выстреливающие пружинами: мелкие — сотнями штук в минуту, Диаметром побольше — десятками. Но когда пружин нужно немного, разного диаметра, с разным шагом, держать автоматы на каждую разновидность невыгодно. Вы зажимаете в патрон токарного станка оправку и, повторяя дедовский прием, пропускаете проволоку для натяга между двумя дощечками, зажатыми в резцедержателе станка.

Изобретатель для навивки пружин на токарном станке предлагает универсальное устройство.

Производительность… Если не остановить станок вовремя, заполнит пружиной как пеной весь цех. Вместо цилиндрической оправки стальной конус, на котором можно навивать пружины в широком диапазоне диаметров. На участках конуса, которые ближе к вершине, получаются пружины малого диаметра, ближе к основанию — большие. Определенный шаг пружины обеспечивает разделительный нож, а навивает проволоку прижимной ролик при планетарном движении по образующей конуса. Включают станок, и выползает из приспособления, извиваясь словно змея, пружина. И может длиной она быть хоть с пожарный рукав, если понадобится.

Настраивается приспособление очень просто. Пошла, например, пружина диаметром меньше, чем нужно,— перемещается место навивки ближе к основанию конуса. Вот и все. За несколько минут можно настроить приспособление на любой диаметр в пределах одного конуса, а имея несколько сменных конусов, можете навивать пружину любого диаметра и шага в пределах номинального ряда.

(2 votes, average: 4,00 out of 5) Бесконечная пружина ← Медовый пряник с вишнямиОрганизация труда на пасеке →

Пружины сжатия — серия FSE

Пружинонавивочные станки серии FSE обладают оптимальным количеством опций, достаточных для навивки пружин сжатия с самой различной формой. Благодаря модульной концепции сборки станка — оборудование возможно оснастить достаточно разнообразными опциями, способными удовлетворить производственные потребности заказчика.

2 минуты последний виток подползает к концу оправки. Снимаем пружину. Но что это? Вместо 40 миллиметров в диаметре все 50, и шаг получился больше, чем нужно. Может быть, слабо была зажата проволока, без должного натяга? Пробуем навить еще раз, зажав ее так, что деревяшки дымятся. Теперь диаметр пружины миллиметра на три уменьшился. Приходится заменить оправку на более тонкую. Проделав все в третий раз, убеждаемся, что пружина стала меньше, чем нужно.

Так можно и час провозиться. Подобрав, наконец, оправку и нужное натяжение, получаем заданную пружину, но нет никакой гарантии, что вторая пружина, навитая вслед за первой, будет такой же. А длинную и вовсе навить нельзя, ограничивает длина оправки.

Так было в дни моей юности, лет 35 назад когда я обучался токарному ремеслу. Может, сейчас все изменилось?

Вот приспособление для навивки пружин на токарных станках. Ба! Все та же оправка, поджатая, чтобы не согнулась, центром задней бабки Все те же дощечки на суппорте станка, только не деревянные, а из текстолита, и поджимаются не болтами резцедержателя, а жесткими пружинами. А суть все та же. На одном из рисунков великого Леонардо да Винчи есть пружина растяжения. Можно полагать, что она была навита тем же способом.

А вот другое приспособление. Можно навивать пружины любой длины, хоть десятиметровые, на токарном станке. Только станок здесь ни причем. Взят узел навивки от пружинного автомата, а станок используется лишь как привод. Есть еще одно приспособление простое: три нажимных ролика, нож и несколько сменных конусов. Есть рабочие чертежи и инструкция по эксплуатации собление для навивки пружин бесконечной длины. Здесь токарный станок непосредственно участвует в навивке Но, для того чтобы пружина навивалась бесконечно, нужно остановить станок, разжать кулачки патроне, зажимающие оправку, и протолкнуть навитый участок пружины в шпиндель станка. Снова зажать оправку и навить продолжение пружины. И так каждый раз.

В позапрошлом году в редакцию позвонил изобретатель

— Получил авторское на приспособление для навивки пружин на токарном станке. Можно навивать пружины любой длины, хоть в километр, но в металле еще ничего не сделано

Работает приспособление! Если его не остановить, заполнит пружиной, как пеной, весь цех.

А устроено оно так. Вокруг неподвижного конуса вращаются нажимные ролики и шаговый нож Перед началом навивки конец проволоки заводят под ближайший ролик и поворачивают корпус приспособления вручную, пока он не будет прижат к поверхности конуса всеми тремя роликами, и устанавливают на заданный шаг разделительный нож. Включают станок и… пошла пружина! Ролики виток за витком навивают проволоку вокруг конуса, и выползает из приспособления, извиваясь змеей, пружина. И действительно, она может быть длиной хоть в километр, если такая пружина понадобится.

Скалка, на которой держится конус, сделана так, что он может перемещаться относительно роликов в продольном направлении, следовательно, на одном конусе можно навивать пружины разных диаметров. Какое сечение окажется под роликами, такого диаметра и будет пружина. И настраивать приспособление очень удобно Пошла, например, пружина диаметром больше чем нужно,— втянул конус в шпиндель и скорректировал размер За несколько минут можно настроить приспособление на любой диаметр в пределах одного конуса, а, имея несколько сменных конусов, можно навивать пружины любого диаметра нормального ряда.

Ананьев на своем приспособлении работает, как фокусник. По нашей просьбе он навил и вовсе чудную пружину, многоступенчатую. Сначала она шла диаметром в 70 миллиметров, затем в 30, потом в 50 и снова в 70 миллиметров. И на каждой ступени был свой шаг Может, и такие пружины кому-нибудь понадобятся?

Идея воплощена в металл, но пока это еще модель, и не очень совершенная. Например, каждый ролик поджимается отдельно, а надо бы одновременно, как кулачки на токарном патроне. Нет устройства, отсекающего от этой пружинной змеи куски нужной длины.

Или не усложнять простое приспособление? Ведь для массовой навивки пружин существуют автоматы.

Навивка пружины на токарном станке

Это техпроцесс, в ходе которого проволока или лента подвергается обработке. В результате чего получаются навивка пружин различной формы: цилиндрической, конической, фасонной или плоской. Основным методом производства считается холодный способ. Навивка пружины выполняется на токарном станке, для этого используется специальное приспособление, вручную или с применением автомата. Производство подобных изделий, возможно и горячим методом, диаметр используемой проволоки от 10 мм. Выбор варианта навивки пружины зависит от размера и типа металла.

Холодный способ изготовления

Технология навивки пружин на токарных станках в России считается более предпочтительной. Обусловлено тем, что горячий способ требует серьезных затрат связанных с приобретением дорогостоящего дополнительного оборудования. Холодный метод имеет ограничения по диаметру проволоки, он не превышает 16 мм. Оснастка для этого техпроцесса состоит из оправок, приспособленных для направления металлической нити на вращающейся катушке.

Вид зависит от формы пружины (цилиндрической, бочкообразной или конической). Приспособление для натяжения и направления проволоки представлено в виде двух вращающихся роликов. Причём верхний имеет винт, который позволяет регулировать натяг и направление. При холодной завивке пружин берется металл с необходимыми качествами, из него делают нужную деталь. В конце проводят термообработку с целью избавления от внутренних напряжений.

Сама технология выглядит так. Стальную проволоку подают через планку, установленную на суппорте оборудования, а конец фиксируется зажимом на оправке. Роликовое приспособление выполняет натяг металлической нити, который важен при изготовлении изделия. После включения станка, начинается намотка пружины, при этом скорость в зависимости от диаметра, используемого материла, находится в пределах 10 – 40 м/мин. Количество витков подсчитывается визуально или счетчиком. По окончании поделка подлежит мехобработке.

Это может быть технология торцовки для пружин сжатия абразивными кругами на специальных автоматах или на промышленных точилах. На изделиях другого профиля технологические концы подлежат обрубке или обрезке, используя специальное приспособление и соответствующий инструмент. Готовый продукт подвергается термообработке в электрических печах.

Технология термической обработки деталей зависит от материала. Для одних марок сталей отпуск и закалка, для других, в том числе и для бронзы – низкотемпературный отпуск, после которого поделки приобретают пружинящие свойства.

Готовую продукцию проверяют и испытывают на соответствие технологическим параметрам (растяжение, сжатие, изгиб, кручение). При необходимости или с согласия заказчика выполняется дополнительная обработка (гальваническое, лакокрасочное или другое покрытие).

Горячий метод изготовления

Навивки пружин на токарных станках таким методом доступны для изготовления изделий из пруткового материала диаметром 10 мм и более. Технологический процесс при этом состоит из ряда этапов:

- обрезка и последующий нагрев;

- оттяжка и вальцовка концов;

- повторный нагрев;

- навивка из нагретого материала;

- отрубаются концы заготовки;

- разводка и правка изделия, последующая термообработка;

- заточка и шлифовка торцов, защита от коррозии, контроль размеров и испытания (прочность, износостойкость и т. п.).

Нагрев заготовки выполняется в короткое время, при этом должно выполниться обязательное условие – равномерный по всему объему прогрев. Для горячей навивки требуется инструмент и оснастка (оправка, молотки, клещи, клинья и т. д.). Все перечисленное навивщику нужно иметь под рукой при выполнении работ по изготовлению пружин. Оправка нужна для навивки пружин на токарных станках, а с помощью клина крепится заготовка на ней. Клещи имеют форму губок обеспечивающих удержание, установку и поворот детали.

В процессе работы нужно руководствоваться технологическими инструкциями, которые обеспечат получение качественных изделий. С целью снижения отходов при изготовлении коротких изделий на оправку укладывается длинная спираль, т. е. делается заготовка на несколько деталей. Процесс навивки пружин на токарных станках большого размера включает практически те же этапы операции, что применяют для средних и мелких заготовок.

Особенности процесса завивки

Полученные после навивки пружины при эксплуатации, находятся в режиме многочисленных повторяющихся нагрузок. Поэтому они должны иметь высокие характеристики по упругости, в процессе работы выдерживать большое количество повторных загрузок без осадки и поломок. Первое означает, что пружины после нагрузки должны быстро восстанавливать заложенную форму и размеры. Практика показывает, что долговечность продукта, изготовленного на станке, напрямую зависит от качества и чистоты обработки проволоки. На поверхности пружин не должны быть царапины, волосовины, риски и другие дефекты, т. к. они приводят к резкому снижению эксплуатационных качеств изделия.

Приспособление для навивки пружин на токарном станке

При любом из двух способов навивки пружин на токарных станках должны обеспечиваться следующие параметры:

- внутренний, средний или наружный диаметр продукта;

- общие и рабочие витки, их число;

- высота и шаг пружины с учетом последующей обработки.

ПРУЖИНУ — НА ТОКАРНОМ?

Да, на любом токарном станке с полым шпинделем можно навить пружину диаметром до 12 мм из проволоки толщиной от 0,1 до 2 мм. Более того — любой длины. Все это обеспечивается несложным приспособлением, внедренным участниками НТТМ на Ленинградском ордена Трудового Красного Знамени заводе подъемно-транспортного оборудования имени С. М. Кирова. В отличие от подобных устройств здесь узел подачи проволоки благодаря остроумному решению доступен для самостоятельного изготовления даже в сельских мастерских.

Основная деталь приспособления — труба с продольным пазом. Она крепится в задней бабке станка или в кронштейне, установленном на станине, оборудованной передней бабкой и снабженной двигателем.

В продольный паз трубы-направляющей вставлен челнок со втулкой, диаметр которой чуть меньше внутреннего диаметра трубы. Это позволяет челноку свободно перемещаться вдоль паза. Сквозь челнок под углом к осевой его втулки пропущена подающая трубка, через которую и пропускается проволока. А навивается она на стержень-оправку, проходящую внутри трубы через втулку челнока. В зависимости от желаемого диаметра изготовляемой пружины стержень может использоваться тоже разного диаметра. Одним концом он крепится во втулке, установленной подвижно, на подшипнике, в торце трубы. А другим зажимается вместе с концом проволоки в цанговом патроне передней бабки станка. Цанги тоже могут заменяться в зависимости от выбираемого диаметра стержня-оправки.

Работает приспособление следующим образом. Рукояткой патрона разводятся цанги, и в них зажимается оправка с концом проволоки, пропущенной через челнок. При включении двигателя через редуктор, обеспечивающий на шпинделе 530, 760, 990 и 1420 об/мин, проволока начинает наматываться на оправку, причем каждый новый виток упирается во втулку челнока, перемещая его вдоль трубы и тем самым обеспечивая равномерную навивку новых витков.

Приспособление для навивки пружин:

1 — станина, 2 — задняя бабка, 3 — торцевая втулка, 4 — стержень-оправка, 5 — навиваемая пружина, 6 — рукоятка цангового патрона, 7 — шпиндель, 8 — редуктор, 9 — рубочное устройство

Стол-тележка с приспособлением:

1 — ручка, 2 — барабан с проволокой, 3 — выдвижной стул.

После проходки челноком всего па-за трубы-направляющей поворотом ручки патрона освобождаются цанги, пружина слегка раскручивается и челноком сдвигается через полый шпиндель, легко сходя с оправки. Затем ручкой патрона снова зажимаются цанги, и цикл повторяется, Благодаря этому длина навиваемой пружины может быть неограниченной При необходимости же имеется возможность отрубить пружину нужной длины — для этого слева от двигателя есть специальное рубочное устройство.

Помимо использования приспособления на токарном станке, возможно и изготовление специального несложного пружинонавивочного стола, оборудованного, кроме всех основных элементов, еще и выдвижным стулом, а также подающим барабаном с проволокой.

Внедрение такого приспособления намного увеличивает производительность труда, повышает качество продукции и дает немалый экономический эффект.

Приспособление для навивки пружин на токарном станке

Качество и технологии

Рабочий инструмент и приспособления для навивки пружин

Для горячей навивки необходимы кузнечные клещи, молотки, гладкие цилиндрические оправки, клинья, нап

равляющие устройства и другие приспособления.

Клещи служат для удержания, поворота и установки нагретых заготовок пружин на гладкие оправки при навивке. На рис. 19, а показаны наиболее часто применяемые клещи. В зависимости от формы поперечного сечения заготовки клещи имеют соответствующую

форму губок, которыми они сжимают заготовку. Клещи должны соответствовать размерам сечения заготовки. Для удержания в губках клещей тяжелых заготовок применяют кольца или скобы, которые надевают на тот конец клещей, который держит рабочий.

Молотки (рис. 19, б) служат для установки и крепления заготовки клином на гладкой оправке. Молоток, имеющий массу 0,5—1,5 кг, насажен на ручку, изготовленную из прочного и вязкого дерева, например из березы или клена. Ручка молотка должна быть тщательно расклинена во избежание соскакивания с нее молотка при ударах.

Оправка необходима собственно для навивки пружины, а клин — для крепления заготовки на оправке.

Мелкие и средние пружины навивают в холодном состоянии. Пружины можно навивать вручную с применением несложных приспособлений, а также на токарных станках, оснащенных специальной оснасткой, и на холоднонавивочных пружинах автоматах.

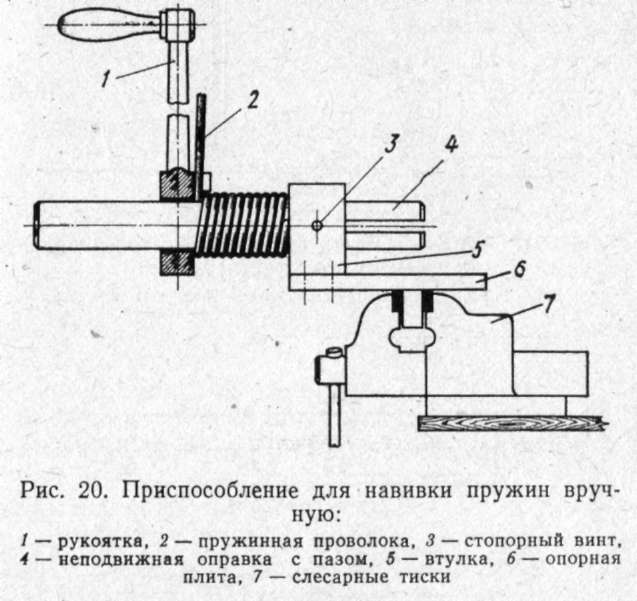

Для изготовления небольших партий пружин применяют простейшие приспособления. Приспособление для навивки пружин, работающих на сжатие и растяжение (рис. 20), состоит из цилиндрической неподвижной оправки 4, установленной во втулке 5 и закрепленной стопорным винтом 3. Оправка имеет паз для крепления конца проволоки. Рукоятка / с втулкой устанавливается на оправку 4. Втулка имеет выступ с направляющей канавкой. Проволока 2 заправляется в паз и вращением ручки вокруг оправки осуществляется навивка пружины. Натяг пружины производится выступом втулки.

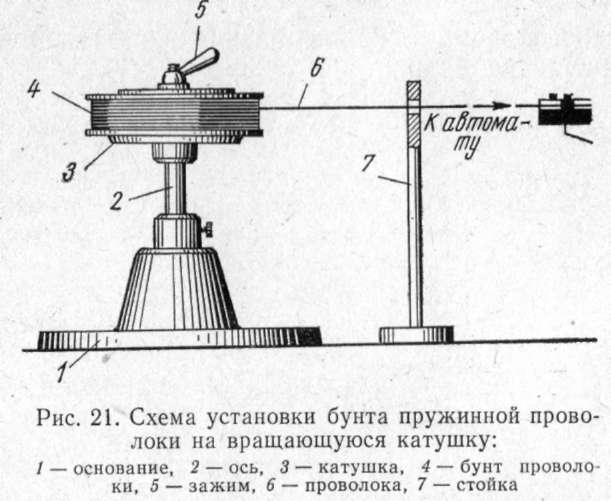

Оснастка, применяемая при навивке пружин на токарных станках, состоит из гладких оправок, приспособлений для направления и натяга проволоки на гладкие .оправки, вращающейся катушки. Гладкие оправки могут иметь цилиндрическую, коническую и бочкообразную форму. Материалом для оправок служит конструкционная углеродистая сталь. Форма гладких оправок зависит от формы пружин. Один из торцов гладких оправок имеет глухое центровое отверстие, которое служит для установки центра задней бабки. Конец проволоки крепится кулачком патрона передней бабки токарного станка. Для безопасной навивки пружины гладкая оправка поджимается центром задней бабки токарного станка.

Приспособление для направления и натяга проволоки при навивке пружин на токарных станках состоит из двух пар вращающихся роликов. Верхние ролики вращением винта могут перемещаться в вертикальном

направлении. Винт обеспечивает необходимое давление роликов на проволоку, увеличивая силы трения между ними. Приспособление обеспечивает постоянный натяг проволоки при навивке пружины.

Вращающаяся катушка представляет собой карусель (рис. 21). Катушка состоит из массивного основания с подшипником, в котором установлена вертикально стойка, свободно вращающаяся вокруг своей оси. На стойку надета катушка с мотком пружинной проволоки. Конец проволоки пропускают через установленную перед токарным станком стойку, которая при резке проволоки не позволяет ей спутаться на катушке.

Основным инструментом и оснасткой пружинонавивочных автоматов моделей ПН-1, А520, А521, А-522А, А524, А524А и другие являются: вращающиеся ролики правильного механизма для правки пружинной проволоки

входные, средние и выходные направляющие планки механизма подачи (см. рис. 39), навивочный палец (рис. 22), неподвижная оправка навивочного механизма (рис. 23), шаговая лапка с пальцем шагового механизма (см. рис. 45) и отрезной резец отрезного механизма (рис. 24).

Направляющие планки, неподвижная оправка, навивочный палец и отрезной резец обеспечивают надежную работу пружинонавивочного автомата, испытывают большие нагрузки при подаче и отрубке проволоки.

Основная деталь приспособления — труба с продольным пазом. Она крепится в задней бабке станка или в кронштейне, установленном на станине, оборудованной передней бабкой и снабженной двигателем.

В продольный паз трубы-направляющей вставлен челнок со втулкой, диаметр которой чуть меньше внутреннего диаметра трубы. Это позволяет челноку свободно перемещаться вдоль паза. Сквозь челнок под углом к осевой его втулки пропущена подающая трубка, через которую и пропускается проволока. А навивается она на стержень-оправку, проходящую внутри трубы через втулку челнока.

В зависимости от желаемого диаметра изготовляемой пружины стержень может использоваться тоже разного диаметра. Одним концом он крепится во втулке, установленной подвижно, на подшипнике, в торце трубы. А другим зажимается вместе с концом проволоки в цанговом патроне передней бабки станка. Цанги тоже могут заменяться в зависимости от выбираемого диаметра стержня-оправки.

Работает приспособление следующим образом. Рукояткой патрона разводятся цанги, и в них зажимается оправка с концом проволоки, пропущенной через челнок.

При включении двигателя через редуктор, обеспечивающий на шпинделе 530, 760, 990 и 1420 об/мин, проволока начинает наматываться на оправку, причем каждый новый виток упирается во втулку челнока, перемещая его вдоль трубы и тем самым обеспечивая равномерную навивку новых витков.

Приспособление для навивки пружин:

1 — станина, 2 — задняя бабка, 3 — торцевая втулка, 4 — стержень-оправка, 5 — навиваемая пружина, 6 — рукоятка цангового патрона, 7 — шпиндель, 8 — редуктор, 9 — рубочное устройство

Стол-тележка с приспособлением:

1 — ручка, 2 — барабан с проволокой, 3 — выдвижной стул.

После проходки челноком всего па-за трубы-направляющей поворотом ручки патрона освобождаются цанги, пружина слегка раскручивается и челноком сдвигается через полый шпиндель, легко сходя с оправки.

Затем ручкой патрона снова зажимаются цанги, и цикл повторяется, Благодаря этому длина навиваемой пружины может быть неограниченной При необходимости же имеется возможность отрубить пружину нужной длины — для этого слева от двигателя есть специальное рубочное устройство.

Помимо использования приспособления на токарном станке, возможно и изготовление специального несложного пружинонавивочного стола, оборудованного, кроме всех основных элементов, еще и выдвижным стулом, а также подающим барабаном с проволокой.

Внедрение такого приспособления намного увеличивает производительность труда, повышает качество продукции и дает немалый экономический эффект.

Расчет №1.

Исходные данные:

1. Диаметр проволоки d

в мм записываем

в ячейку D3: =2,5

2. Внутренний диаметр пружины D2

в ячейку D4: =22,5

3. Шаг навивки пружины t

в ячейку D5: =7,5

4. Предел прочности материала проволоки [σв]

в кг/мм2 заносим

в ячейку D6: =160

Результаты расчетов:

5. Шаг винтовой канавки оправки tо

в мм определяем

в ячейке D8: =D5*1,065 =7,988

tо=t*1,065

Шаг навивки пружины принимается увеличенным на 6,5% относительно заданного шага пружины из-за осадки, которая возникает после испытаний.

6. Коэффициент, корректирующий диаметр оправки относительно внутреннего диаметра пружины k

в ячейке D9: =1,652-0,1455*LN (D6) =0,914

k=1,652-0,1455*ln[σв]

7. Диаметр оправки Dо

в мм рассчитываем

в ячейке D10: =D9*D4 =20,555

Dо=k*D2

Расчет №2.

Исходные данные:

1-3. Заполняем ячейки D3…D5 теми же данными, что и в предыдущем расчете.

4. Модуль упругости (модуль Юнга) материала проволоки E

в ячейку D6: =215000

5. Предел прочности материала проволоки из таблицы соответствующего ГОСТа или ТУ [σв]

в ячейку D7: =1600

6. Относительное удлинение при разрыве материала проволоки по ГОСТ или ТУ εв

в ячейку D8: =10,0

7. Истинное (измеренное при реальных испытаниях) напряжение при разрыве проволоки σ0

в н/мм2 вписываем

в ячейку D9: =1700

8. Истинное относительное удлинение при разрыве ε0

в % , соответствующее напряжению

σ0,

записываем

в ячейку D10: =11,0

Результаты расчетов:

9. Средний диаметр пружины D

в мм определяем

в ячейке D12: =D3+D4 =25,000

10. Индекс пружины i

в ячейке D13: =D12/D3 =10,000

i=D/d

Внимание! Важно чтобы выполнялось условие 4

≤i≤12.

11. Угол подъема витка пружины α

в радианах рассчитываем

в ячейке D14: =ATAN (D5/(ПИ()*D12)) =0,095

α=arctg(t/π*D)

12. Коэффициент η

в ячейке D15: =(D9/D7-1)/(D10-D8) =0,063

η=(σ0/[σв]/(ε0— εв)

Для определения η

необходимо разорвать образец из проволоки в лаборатории и определить реальные значения

σ0и ε0.

Если фактических замеров нет, то для проволоки по ГОСТ9389-75 при теоретических расчетах можно принять:

η=0,08.

13. Параметр ξ

в ячейке D16: =1/6+(COS (D14))^2*D15/(10*D13) =0,167

ξ=1/6+(cos(α))2*η/(10*i)

14. Диаметр оправки Dо

в мм рассчитываем

в ячейке D18: =D4-32*(1- (D5/(ПИ()*D12))^2)*D7*D13*D12* D16/(ПИ()*D6) =19,359

Dо=D2-32*(1- (t/(π*D)2

)*

[σв]*i*D*ξ/(π*E)

15. Коэффициент, уточняющий диаметр оправки относительно внутреннего диаметра пружины k

в ячейке D17: =D18/D4 =0,860

Технология горячей навивки с закалкой и отпуском

Перед навивкой заготовку нагревают до температуры пластичности одним из следующих методов

- муфельная печь;

- газовая горелка;

- высокочастотный нагрев.

Далее заготовка поступает на навивочное оборудование, Проводится корректировка геометрии и формирование плоских торцов.

Термическая обработка включает в себя закалку и низкотемпературный отпуск.

Графики термообработки строятся исходя из свойств материала и размеров заготовки.

Рабочий режим линии печи закалки и отпуска

Далее следует контрольно- измерительный этап. Заканчивается изготовление нанесением антикоррозионной защиты.

Расчет №3.

Исходные данные:

1. Ширина проволоки b

в мм записываем

в ячейку D3: =2,5

2. Высота проволоки h

в мм записываем

в ячейку D4: =2,5

3. Внутренний диаметр пружины D2

в ячейку D5: =22,5

4. Модуль упругости (модуль Юнга) материала проволоки E

в кг/мм2 заносим

в ячейку D6: =21500

5. Предел текучести материала проволоки [σт]

в ячейку D7: =120

Результаты расчетов:

6. Средний радиус пружины R

в мм определяем

в ячейке D9: =(D4+D5)/2 =12,500

R=(D2+h)/2

7. Изгибающий момент M

в кг*мм будем считывать

в ячейке D10: пока оставляем ячейку пустой

8. Параметр р

в ячейке D11: =(1/D9+12*D10/(D3*(D4^3)*D6))^2*(¼-D10/(D3*(D4^2)*D7)) — (1/3*(D7/(D6*D4))^2)

p=(1/R+12*M/(b*h3*E)2*(¼-

M/(b*h2*[σт])) -1/3*([σт]/(E*h))2

Для дальнейшей корректной работы необходимо настроить программу Excel.

Предельное число итераций: 10000

Относительная погрешность: 0,000000001

Для расчета изгибающего момента M

в ячейке D10: =468,335

Параметр р,

который должен быть равен 0, вычислен

в ячейке D11: =(1/D9+12*D10/(D3*(D4^3)*D6))^2*(¼-D10/(D3*(D4^2)*D7)) — (1/3*(D7/(D6*D4))^2) =3,6E-10

9. Средний радиус навивки Rн

в ячейке D12: =((¼-D10/(D3*D4^2*D7))/(1/3*(D7/(D6*D4))^2))^0,5 =11,536

Rн=((¼-

M/(b*h2*[σт]))/(1/3*([σт]/(E*h))2)0,5

10. Диаметр оправки Do

в ячейке D14: =(D12-D4/2)*2 =20,573

Do=(Rн—

h/2)*2

11. Коэффициент, определяющий диаметр оправки относительно внутреннего диаметра пружины k

в ячейке D13: =D14/D5 =0,914

Простой способ изготовления пружин

Материалы. — Стальной уголок 20Х20 мм — Стальная труба — Тройник. Инструменты, использованные автором. — Газовая горелка — Пассатижи, тиски. Процесс изготовления. Перед Вами первая часть этого приспособления для накручивания пружин. Это короткий отрез дюймовой металлической трубы, к которой сбоку приварен кусок стального уголка. Эта часть фиксируется в тисках.

Не волнуйтесь, если у Вас нет навыков сварки, или сварочного аппарата, потому что по большому счёту этот элемент не столь уж и важен. В конце статьи автор покажет, как можно обойтись без него.

Вторая часть этого приспособления представляет собой отрез полудюймовой трубки с отверстием, просверлённым во второй стороне, и тройником, который навинтили на один из концов трубы. Это обычный тройник с ¾ на ½ дюйма, который здесь выполняет функцию держателя для рукояти.

Конечно же, можно использовать трубы или стальные прутки меньших или больших диаметров при изготовлении пружин. От этого зависит их конечный диаметр. То же касается и самой проволоки.

Отверстие, просверленное в трубе, должно захватывать конец проволоки, и удерживать его во время вращения трубы.

Итак, приспособление соединяется, а в тройник вставляется еще одна труба, арматура, или монтировка.

Автор начинает намотку, плотно прижимая трубу со вставленной в неё проволокой к уголку, чтобы первые витки пружины получились с максимально плотной намоткой. Уголок даёт проволоке надёжный упор. Так что требуется совсем немного усилий, чтобы направлять витки, и вручную выдерживать то расстояние между витками, которое Вам необходимо.

Важно помнить, что не всякая проволока годится для накручивания пружин. Лучший выбор это струнная проволока, которая продаётся в скобяных лавках или хозяйственных магазинах кусками по метру длиной.

Когда длина проволоки подходит к концу, наступает несколько опасный момент, т. к. к этому моменту пружина уже приобрела избыточное напряжение. И если в этот момент выскользнет конец пружины, она раскрутится в несколько оборотов за доли секунды и может сильно повредить руки. Поэтому во время этой процедуры предпочтительно надеть защитные очки и рабочие перчатки.

Когда готовая пружина снята с трубы, в некоторых участках она может выглядеть несколько небрежно. Эти изъяны можно устранить с помощью пассатижей.

Что касается самих кончиков пружины, то их можно либо откусить, если они неаккуратно изогнуты, либо нагреть горелкой, и загнуть под нужным углом.

Не рекомендуется нагревать до высокой температуры внутренние кольца, т. к. это может изменить структуру металла, позволяющую пружине сохранять нужную форму.

Можно накручивать пружины и без уголка, вручную. Только это будет несколько труднее и, опять-таки, удвоенное внимание при завершении процесса, максимально мягко отпускать край проволоки. Конечно, лучше взять проволоку большей длины, и обкусить ее.

Спасибо автору за простой способ изготовления пружин практически без использования особых приспособлений.

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Доставка новых самоделок на почту Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Это техпроцесс, в ходе которого проволока или лента подвергается обработке. В результате чего получаются навивка пружин различной формы: цилиндрической, конической, фасонной или плоской. Основным методом производства считается холодный способ. Навивка пружины выполняется на токарном станке, для этого используется специальное приспособление, вручную или с применением автомата. Производство подобных изделий, возможно и горячим методом, диаметр используемой проволоки от 10 мм. Выбор варианта навивки пружины зависит от размера и типа металла.

Холодный способ изготовления

Технология навивки пружин на токарных станках в России считается более предпочтительной. Обусловлено тем, что горячий способ требует серьезных затрат связанных с приобретением дорогостоящего дополнительного оборудования. Холодный метод имеет ограничения по диаметру проволоки, он не превышает 16 мм. Оснастка для этого техпроцесса состоит из оправок, приспособленных для направления металлической нити на вращающейся катушке.

Вид зависит от формы пружины (цилиндрической, бочкообразной или конической). Приспособление для натяжения и направления проволоки представлено в виде двух вращающихся роликов. Причём верхний имеет винт, который позволяет регулировать натяг и направление. При холодной завивке пружин берется металл с необходимыми качествами, из него делают нужную деталь. В конце проводят термообработку с целью избавления от внутренних напряжений.

Сама технология выглядит так. Стальную проволоку подают через планку, установленную на суппорте оборудования, а конец фиксируется зажимом на оправке. Роликовое приспособление выполняет натяг металлической нити, который важен при изготовлении изделия. После включения станка, начинается намотка пружины, при этом скорость в зависимости от диаметра, используемого материла, находится в пределах 10 – 40 м/мин. Количество витков подсчитывается визуально или счетчиком. По окончании поделка подлежит мехобработке.

Это может быть технология торцовки для пружин сжатия абразивными кругами на специальных автоматах или на промышленных точилах. На изделиях другого профиля технологические концы подлежат обрубке или обрезке, используя специальное приспособление и соответствующий инструмент. Готовый продукт подвергается термообработке в электрических печах.

Технология термической обработки деталей зависит от материала. Для одних марок сталей отпуск и закалка, для других, в том числе и для бронзы – низкотемпературный отпуск, после которого поделки приобретают пружинящие свойства.

Готовую продукцию проверяют и испытывают на соответствие технологическим параметрам (растяжение, сжатие, изгиб, кручение). При необходимости или с согласия заказчика выполняется дополнительная обработка (гальваническое, лакокрасочное или другое покрытие).

Горячий метод изготовления

Навивки пружин на токарных станках таким методом доступны для изготовления изделий из пруткового материала диаметром 10 мм и более. Технологический процесс при этом состоит из ряда этапов:

- обрезка и последующий нагрев;

- оттяжка и вальцовка концов;

- повторный нагрев;

- навивка из нагретого материала;

- отрубаются концы заготовки;

- разводка и правка изделия, последующая термообработка;

- заточка и шлифовка торцов, защита от коррозии, контроль размеров и испытания (прочность, износостойкость и т. п.).

Нагрев заготовки выполняется в короткое время, при этом должно выполниться обязательное условие – равномерный по всему объему прогрев. Для горячей навивки требуется инструмент и оснастка (оправка, молотки, клещи, клинья и т. д.). Все перечисленное навивщику нужно иметь под рукой при выполнении работ по изготовлению пружин. Оправка нужна для навивки пружин на токарных станках, а с помощью клина крепится заготовка на ней. Клещи имеют форму губок обеспечивающих удержание, установку и поворот детали.

В процессе работы нужно руководствоваться технологическими инструкциями, которые обеспечат получение качественных изделий. С целью снижения отходов при изготовлении коротких изделий на оправку укладывается длинная спираль, т. е. делается заготовка на несколько деталей. Процесс навивки пружин на токарных станках большого размера включает практически те же этапы операции, что применяют для средних и мелких заготовок.

Полученные после навивки пружины при эксплуатации, находятся в режиме многочисленных повторяющихся нагрузок. Поэтому они должны иметь высокие характеристики по упругости, в процессе работы выдерживать большое количество повторных загрузок без осадки и поломок. Первое означает, что пружины после нагрузки должны быстро восстанавливать заложенную форму и размеры. Практика показывает, что долговечность продукта, изготовленного на станке, напрямую зависит от качества и чистоты обработки проволоки. На поверхности пружин не должны быть царапины, волосовины, риски и другие дефекты, т. к. они приводят к резкому снижению эксплуатационных качеств изделия.

Приспособление для навивки пружин на токарном станке

При любом из двух способов навивки пружин на токарных станках должны обеспечиваться следующие параметры:

- внутренний, средний или наружный диаметр продукта;

- общие и рабочие витки, их число;

- высота и шаг пружины с учетом последующей обработки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

ПРУЖИНУ — НА ТОКАРНОМ?

Да, на любом токарном станке с полым шпинделем можно навить пружину диаметром до 12 мм из проволоки толщиной от 0,1 до 2 мм. Более того — любой длины. Все это обеспечивается несложным приспособлением, внедренным участниками НТТМ на Ленинградском ордена Трудового Красного Знамени заводе подъемно-транспортного оборудования имени С. М. Кирова. В отличие от подобных устройств здесь узел подачи проволоки благодаря остроумному решению доступен для самостоятельного изготовления даже в сельских мастерских.

Основная деталь приспособления — труба с продольным пазом. Она крепится в задней бабке станка или в кронштейне, установленном на станине, оборудованной передней бабкой и снабженной двигателем.

В продольный паз трубы-направляющей вставлен челнок со втулкой, диаметр которой чуть меньше внутреннего диаметра трубы. Это позволяет челноку свободно перемещаться вдоль паза. Сквозь челнок под углом к осевой его втулки пропущена подающая трубка, через которую и пропускается проволока. А навивается она на стержень-оправку, проходящую внутри трубы через втулку челнока. В зависимости от желаемого диаметра изготовляемой пружины стержень может использоваться тоже разного диаметра. Одним концом он крепится во втулке, установленной подвижно, на подшипнике, в торце трубы. А другим зажимается вместе с концом проволоки в цанговом патроне передней бабки станка. Цанги тоже могут заменяться в зависимости от выбираемого диаметра стержня-оправки.

Работает приспособление следующим образом. Рукояткой патрона разводятся цанги, и в них зажимается оправка с концом проволоки, пропущенной через челнок. При включении двигателя через редуктор, обеспечивающий на шпинделе 530, 760, 990 и 1420 об/мин, проволока начинает наматываться на оправку, причем каждый новый виток упирается во втулку челнока, перемещая его вдоль трубы и тем самым обеспечивая равномерную навивку новых витков.

Приспособление для навивки пружин:

1 — станина, 2 — задняя бабка, 3 — торцевая втулка, 4 — стержень-оправка, 5 — навиваемая пружина, 6 — рукоятка цангового патрона, 7 — шпиндель, 8 — редуктор, 9 — рубочное устройство

Стол-тележка с приспособлением:

1 — ручка, 2 — барабан с проволокой, 3 — выдвижной стул.

После проходки челноком всего па-за трубы-направляющей поворотом ручки патрона освобождаются цанги, пружина слегка раскручивается и челноком сдвигается через полый шпиндель, легко сходя с оправки. Затем ручкой патрона снова зажимаются цанги, и цикл повторяется, Благодаря этому длина навиваемой пружины может быть неограниченной При необходимости же имеется возможность отрубить пружину нужной длины — для этого слева от двигателя есть специальное рубочное устройство.

Помимо использования приспособления на токарном станке, возможно и изготовление специального несложного пружинонавивочного стола, оборудованного, кроме всех основных элементов, еще и выдвижным стулом, а также подающим барабаном с проволокой.

Внедрение такого приспособления намного увеличивает производительность труда, повышает качество продукции и дает немалый экономический эффект.

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

Бесконечная пружина

Январь 25, 2014 admin

Трудно поверить, что на токарном станке можно навить пружину длиной с железнодорожный состав. Ведь длина пружины при данном способе изготовления ограничивается длиной оправки, на которой ее навивают.

При чем тут, спросят, токарный станок? Есть специальные автоматы, буквально выстреливающие пружинами: мелкие — сотнями штук в минуту, Диаметром побольше — десятками. Но когда пружин нужно немного, разного диаметра, с разным шагом, держать автоматы на каждую разновидность невыгодно. Вы зажимаете в патрон токарного станка оправку и, повторяя дедовский прием, пропускаете проволоку для натяга между двумя дощечками, зажатыми в резцедержателе станка.

Изобретатель для навивки пружин на токарном станке предлагает универсальное устройство.

Производительность… Если не остановить станок вовремя, заполнит пружиной как пеной весь цех. Вместо цилиндрической оправки стальной конус, на котором можно навивать пружины в широком диапазоне диаметров. На участках конуса, которые ближе к вершине, получаются пружины малого диаметра, ближе к основанию — большие. Определенный шаг пружины обеспечивает разделительный нож, а навивает проволоку прижимной ролик при планетарном движении по образующей конуса. Включают станок, и выползает из приспособления, извиваясь словно змея, пружина. И может длиной она быть хоть с пожарный рукав, если понадобится.

Настраивается приспособление очень просто. Пошла, например, пружина диаметром меньше, чем нужно,— перемещается место навивки ближе к основанию конуса. Вот и все. За несколько минут можно настроить приспособление на любой диаметр в пределах одного конуса, а имея несколько сменных конусов, можете навивать пружину любого диаметра и шага в пределах номинального ряда.

(2 votes, average: 4,00 out of 5) Загрузка. Бесконечная пружина ← Медовый пряник с вишнямиОрганизация труда на пасеке →

2 минуты последний виток подползает к концу оправки. Снимаем пружину. Но что это? Вместо 40 миллиметров в диаметре все 50, и шаг получился больше, чем нужно. Может быть, слабо была зажата проволока, без должного натяга? Пробуем навить еще раз, зажав ее так, что деревяшки дымятся. Теперь диаметр пружины миллиметра на три уменьшился. Приходится заменить оправку на более тонкую. Проделав все в третий раз, убеждаемся, что пружина стала меньше, чем нужно.

Так можно и час провозиться. Подобрав, наконец, оправку и нужное натяжение, получаем заданную пружину, но нет никакой гарантии, что вторая пружина, навитая вслед за первой, будет такой же. А длинную и вовсе навить нельзя, ограничивает длина оправки.

Так было в дни моей юности, лет 35 назад когда я обучался токарному ремеслу. Может, сейчас все изменилось?

Вот приспособление для навивки пружин на токарных станках. Ба! Все та же оправка, поджатая, чтобы не согнулась, центром задней бабки Все те же дощечки на суппорте станка, только не деревянные, а из текстолита, и поджимаются не болтами резцедержателя, а жесткими пружинами. А суть все та же. На одном из рисунков великого Леонардо да Винчи есть пружина растяжения. Можно полагать, что она была навита тем же способом.

А вот другое приспособление. Можно навивать пружины любой длины, хоть десятиметровые, на токарном станке. Только станок здесь ни причем. Взят узел навивки от пружинного автомата, а станок используется лишь как привод. Есть еще одно приспособление простое: три нажимных ролика, нож и несколько сменных конусов. Есть рабочие чертежи и инструкция по эксплуатации собление для навивки пружин бесконечной длины. Здесь токарный станок непосредственно участвует в навивке Но, для того чтобы пружина навивалась бесконечно, нужно остановить станок, разжать кулачки патроне, зажимающие оправку, и протолкнуть навитый участок пружины в шпиндель станка. Снова зажать оправку и навить продолжение пружины. И так каждый раз.

В позапрошлом году в редакцию позвонил изобретатель

— Получил авторское на приспособление для навивки пружин на токарном станке. Можно навивать пружины любой длины, хоть в километр, но в металле еще ничего не сделано

Работает приспособление! Если его не остановить, заполнит пружиной, как пеной, весь цех.

А устроено оно так. Вокруг неподвижного конуса вращаются нажимные ролики и шаговый нож Перед началом навивки конец проволоки заводят под ближайший ролик и поворачивают корпус приспособления вручную, пока он не будет прижат к поверхности конуса всеми тремя роликами, и устанавливают на заданный шаг разделительный нож. Включают станок и… пошла пружина! Ролики виток за витком навивают проволоку вокруг конуса, и выползает из приспособления, извиваясь змеей, пружина. И действительно, она может быть длиной хоть в километр, если такая пружина понадобится.

Скалка, на которой держится конус, сделана так, что он может перемещаться относительно роликов в продольном направлении, следовательно, на одном конусе можно навивать пружины разных диаметров. Какое сечение окажется под роликами, такого диаметра и будет пружина. И настраивать приспособление очень удобно Пошла, например, пружина диаметром больше чем нужно,— втянул конус в шпиндель и скорректировал размер За несколько минут можно настроить приспособление на любой диаметр в пределах одного конуса, а, имея несколько сменных конусов, можно навивать пружины любого диаметра нормального ряда.

Ананьев на своем приспособлении работает, как фокусник. По нашей просьбе он навил и вовсе чудную пружину, многоступенчатую. Сначала она шла диаметром в 70 миллиметров, затем в 30, потом в 50 и снова в 70 миллиметров. И на каждой ступени был свой шаг Может, и такие пружины кому-нибудь понадобятся?

Идея воплощена в металл, но пока это еще модель, и не очень совершенная. Например, каждый ролик поджимается отдельно, а надо бы одновременно, как кулачки на токарном патроне. Нет устройства, отсекающего от этой пружинной змеи куски нужной длины.

Или не усложнять простое приспособление? Ведь для массовой навивки пружин существуют автоматы.

Читайте также: