Как сделать прокладку на фланец

Обновлено: 04.07.2024

Сегодня я хочу рассказать о том как я делаю прокладки.

В интернете я находил описание из чего народ делает прокладки. Раньше я делал их из паронита. Но сам материал мне не нравится. От масла паронит становится мягким как сопля. Соединения нужно постоянно протягивать, он мокнет и выглядит крайне неаккуратно.

Бумага лучший выбор. И т.к. работаю в полиграфии — я мог выбрать бумагу для прокладок более осознанно. Сразу говорю — мне не нравится мелованная бумага (с обложек журнала как советуют в интернете), хотя именно её у меня был огромный выбор. Основным минусом её считаю то, что она практически состоит из одного мела (а сейчас идёт просто вал некачественной бумаги из Китая). Как ни крути мел — абразив. Хоть и очень слабый. Никому не хочется иметь абразив в двигателе. Более менее подходящая бумага — хром эрзац (как на журналах у врачей, медицинских картах). Но все равно — на этой бумаге также присутствует мел.

Критерий у меня был — без мела. И кажется для печати такой бумаги просто не существует! Зато она есть в другом виде. Итак — я ее нашел. Записывайте название — калиброванный картон (у меня был PAVAN) 0.5 мм, цвет — серый. Относится к поддекельным материалам (подкладывается под офсетную резину). Найти можно в фирмах, торгующих расходниками для полиграфии. А также в типографиях с офсетными машинами. Картон этот меняется печатниками и просто утилизируется через какое то время. Если есть знакомые — идём и просим.

Основной плюс этого картона — он реально жесткий. В нем нет мела. И он очень точный (разность по толщине не более 0.01мм).

Мой способ не быстрый, зато максимально аккуратный для домашнего применения.

Берем герметик и тонким слоем наносим на поверхность. Я просто беру герметик на палец и слегка пристукиваю его (примерно также наношу термопасту на процессор). Далее кладу лист на ровную поверхность и прижимаю крышку к бумаге чем то тяжелым.

В моем случае я притянул крышку через отверстие в центре с помощью шпильки.

Далее я жду примерно сутки (поэтому то метод и не быстрый). Грубо обрезаю по периметру с запасом в пару сантиметров ножницами.

Картон с помощью герметика уже качественно приклеился к поверхности.

Берем канцелярский нож во таким хватом и обрезаем внешний контур.

Далее, чтобы найти внутренний контур, продавливаем пальцами контур. На фото видно не было, но после этого внутренний контур начинает четко просматриваться. Режем внутренний контур аналогично

Отверстия я аккуратно просверлил сделанным пробойником (хорошо всё таки иметь токарник в хозяйстве!)

И вот результат — вполне приличный. Далее продувка, промыв спиртом.

Нанесение герметика на ответную часть (постараться также герметика использовать самый минимум).

Это не первый ремонт с помощью такой технологии. Уже несколько раз я пользовался такими прокладками и проблем с ними нет никаких. Они не мокнут, не потеют. Держат отлично. Зная эту технологию я не боюсь вскрывать двигатель даже для осмотра. Т.к. знаю что могу сам бесплатно сделать эту прокладку.

Уплотнители повышают герметизацию между фланцами, заполняют трещины и неровности на поверхности металла.

Существуют следующие виды прокладок для фланцевых соединений:

- Неметаллические;

- Металлические;

- Комбинированные.

Основную роль играет материал продукции. Металлические – своей поверхностью заполняют мелкозернистую структуру арматуры. Данный процесс обеспечивает герметичность. В качестве материала применяются листовой или ленточный отожженный алюминий, мягкая листовая медь. Они выдерживают давление до 100 МПа, при этом обеспечивают максимальную непроницаемость.

Неметаллические уплотнения изготавливаются из резины, фторопласта, паронита, асбокартона. Параметры материалов позволяют использовать их в водных, паровых, воздушных системах, при транспортировке нефтепродуктов, кислот, щелочей, растворителей.

Паронитовые прокладки используют в соединительных узлах систем отопления и водоснабжения, а также при подключении насосов. Положительная репутация сложилась благодаря доступности сырья, его долговечности и невысокой стоимости.

|

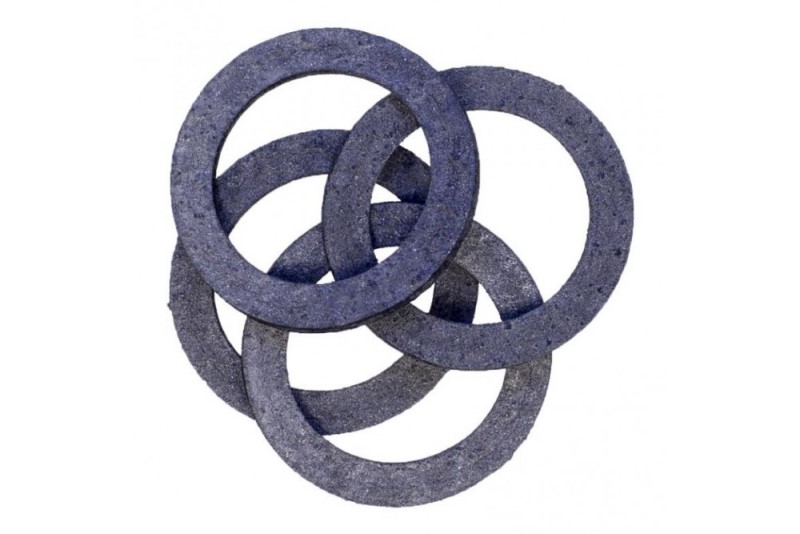

Фотография паронитовых прокладок

Материал для прокладки фланцевых соединений, его особенности, а также типоразмеры подробно описываются в стандартах:

Периодичность замены прокладок фланцевых соединений

Замене уплотняющих прокладок фланцевых соединений уделяется особое внимание. Так как недостаточно плотное сцепление поверхностей может пробить крепление.

Порядок замены прокладок во фланцевом соединении:

- Снятие гаек из отверстий;

- Зачистка арматуры;

- Удаление старого уплотнения;

- Обработка нового маслом и графитом;

- Установка прокладки во фланцевые соединения.

Перед установкой качество уплотнения проверяется. При скосе или наличии дополнительного слоя, продукцию списывают. Брак не гарантирует прочности крепления и надежность всей конструкции. Если же обнаружены повреждения на арматуре, их заделывают полимерными материалами.

Также важно учитывать, что соединительная арматура должна быть одного типа и правильно выровнена, а расходуемый материал соответствовать изначальной спецификации соединительного узла.

При неправильной сборке узла или его протекании работу всей системы приостанавливают. Если проблема обнаружена, но действия по ее устранению не предприняты, то возрастает риск возникновения аварии на производстве.

Какие прокладки лучше: резиновые или паронитовые?

Паронитовые используются для уплотнения фланцев плоского типа с конструктивным исполнением 1, 5, 8, 9. Они выдерживают шкалу от -50 до +500°C. Эти особенности позволяют их применить в металлургии, энергетике, промышленности, машиностроении и других сферах. Изделия содержат асбестовое волокно, которое улучшает их устойчивость к повышенному давлению до 20 МПа.

Резиновые уплотнители – высокоэластичные, поэтому при затяжке арматуры не требуется прилагать усилий. Условия их применения зависят от модификации производственных рекомендаций. Они могут быть морозостойкими, теплостойкими, маслобензостойкими, пищевыми, устойчивыми к щелочи и кислоте.

|

Резиновые прокладки для фланцевого соединения

Тем не менее, не стоит забывать про герметичные свойства резины. При сжатии они ухудшаются, поэтому необходимо ограничивать ее деформацию до 30-50%. К тому же, резина не поддерживает влияние высоких температур – ее критический порог +140°C.

При выборе уплотнительных элементов нужно учитывать давление, температуру и характер рабочей среды. Если значения высокие, а среда агрессивная, то лучше остановиться на изделии из паронита.

Для изготовления прокладок для задвижек, фланцев технического водопровода не всякая резина подходит. Это изделие должно выдерживать высокое давление, быть термостойким, маслостойким.

И изготавливают их для задвижек из листовой резины разных марок: ТМКЩ (тепломорозокислотощ елочетсойкая), МБС (маслобензостойкая резина), ЕПДМ (этиленпропиленовые) . Листовая резина - наилучший материал для прокладок.Прокладки резиновые для задвижек производят всякой твердости, любой конфигурации - в зависимости от предназначения.

Если нет листовой резины, а нужно срочно заменить прокладку, её можно вырезать из старой шины от автомобиля, только вырезать из боковины, там шина тоньше.

Полезно ознакомиться и с нормативно-технической документацией, по изготовлению и эксплуатации прокладок для фланцевых соединений, например:

ГОСТ 28759.6-90 "Прокладки из неметаллических материалов. Конструкция и размеры. Технические требования".

Все устрашения, что прокладки нужно покупать готовые, и что самому их не изготовить, что вроде там какая то нужна особая резина - это не более чем страшилки.

Да безусловно поставить готовую по размеру и конфигурации прокладку купленную в магазине легче чем вырубать, вырезать самому, но во первых вопрос в цене, а во вторых вопрос в том, что не всегда есть возможность её купить, или найти именно такую как нужно, и что тогда всё должно остановится.

Проконсультировавшис ь с гидротехником (водяной инженер) ЖЕКа я узнал, что прокладки элементарно изготовляются (вырубаются, вырезаются) из камеры грузового автомобиля (не шины, а именно камеры!).

Камера такого автомобиля как КАМАЗ или ЗИЛ имеет толщину около 6 миллиметров и прекрасно подходит, для вырезания прокладок, если нужно выбрать более сложный зазор, то таких прокладок ставят две, а для лучшей посадки прокладку садят на герметик, так что вот так, дёшево и сердито! Запасаются такими камерами на шиномантажке, выбирают более менее свежие по году выпуска, бывает сильные боковые порезы и камеры ремонту не подлежат, а вот для прокладок резина с них подходящая.

Если именно из резины, хотя ещё и листовой паронит можно использовать (по некоторым параметрам он превосходит резину) и некоторые металлы, если это газовые трубы, то и асбестовый картон можно использовать под прокладки, то лучше вырезать прокладки из камер автомобиля.

Но камеру надо брать не от легкового автомобиля, а как минимум от колеса (шины) микро-автобуса, если конечно найдёте такую, ибо в наше время много бескамерной резины, а нужна именно камера.

Можно использовать камеру от трактора, или грузового автомобиля.

Резина на этих камерах гораздо толще резины с легкового автомобиля, для фланцев задвижек, в самый раз.

Ещё проще, да и правильней, просто купить уже готовые прокладки под фланцевые соединения.

Это (фланцевые задвижки) крайне ответственный узел, есть определённые требования к прокладкам, есть свой ГОСТ на прокладки и явно автомобильные камеры туда не вписываются.

При Союзе вырезали прокладки из всего что есть под рукой, в наше время нет такой необходимости.

Сегодня продаются готовые паронитовые прокладки для фланцевых задвижек любого диаметра. Держат они лучше, однако демонтаж довольно сложен. Приходится отчищать остатки прокладок от фланцев.

Лучше всего использовать для резиновых прокладок специальную листовую прокладочную резину, толщиной до 5-7 миллиметров. Это самый лучший вариант, поскольку такая резина уже имеет добавления от агрессивного воздействия среды и высоких температур.

Резиновые прокладки делаются очень просто и из того что есть под рукой. Обычно в качестве материала берут старые камеры от грузовых машин. Можно и от легковушки, но придется делать в пару рядов а ставить их будет не удобно. Только выбирайте площадь с боку камеры ("плечевая" поверхность), там нет узкого выступающего буртика, который иногда бывает наверху. Прокладки из камеры, на собственном опыте могу сказать, что хорошо держать не только на холодном водопроводе, но и на фланцевых задвижках отопительной системы, и если нет паронитовых то и в этом случае можно воспользоваться резиновыми из камеры. Проверено на задвижках № 50, 80 и 100.

Камеру разрезают укладывают на ровную поверхность и сверху ставят задвижку. Немного прижав задвижку и поворочав, убираем ее и видим контур внутреннего проходного отверстия и наружные края прижимной плоскости фланца - они отпечатываются едва заметно. Обводим их мелком и делаем "хвостик", за который будет опускать и поправлять прокладку.

Если паронитовая прокладка достаточно жесткая, и ее можно просто втолкнуть между фланцами и она будет стоять на болтах, то резиновую следует придерживать за хвостик, что бы не сложилась и не упала в низ, чем уменьшится проходное отверстие и площадь ее зажатия.

В металлических системах или при соединении металла со стеклом чаще всего применяют разъемные механические соединения с гладкими металлическими или упругими прокладками. При сборке системы трубопроводов с фланцевыми соединениями необходимо устанавливать сильфон для компенсации возможных перекосов системы, в противном случае не удается равномерно уплотнить фланцевые соединения. Очень важным условием является равномерная затяжка болтов во избежание перекоса фланцев, так как при перекосе нельзя добиться герметичности соединения. Сильфоны для непрогреваемых трубопроводов вакуумных систем изготовляют из томпака (85% меди, 15% цинка). Для трубопроводов, работающих в высоком и сверхвысоком вакууме, сильфоны изготовляют из коррозионно-стойкой стали.

Соединения с резиновыми прокладками. Соединения с уплотнениями из вакуумной резины применяют в вакуумных системах до давлений 5*1O -7 мм рт ст. и при температурах от 20 до 120° С при нагрузках от 49 до 196 Н/см 2 . Толщина прокладок должна быть тем больше, чем больше диаметр фланца. Для уплотнения неподвижных соединений применяют вакуумную резину всех марок. Черную вакуумную резину 9024 используют для подвижных соединений со смазкой, так как она имеет большую масло-стойкость по сравнению с белой вакуумной резиной 7889. Уплотняющие прокладки делают литыми круглого или прямоугольного сечения. В лабораторной практике применяют прокладки, вырезанные из листа или клееные из шнура.

Характерной особенностью резиновых прокладок является постоянство их объема при сжатии, поэтому следует предусмотреть возможность правильного размещения прокладки после затяжки болтов. Если уплотняются гладкие смазанные поверхности, то хорошее уплотнение достигается при небольших сжатиях и нагрузках, обычно не превышающих —30 Н/см2, когда скольжение мало. В случае шероховатых несмазанных поверхностей допустимы нагрузки до 145 Н/см2. Предпочтительно размещать прокладки так, чтобы один из фланцев имел гладкую поверхность, а другой — поверхность с канавкой для фиксирования прокладки. По краям канавки следует снять фаски во избежание разрушения прокладки. При конструировании нужно обеспечить отсутствие механических нагрузок на прокладку. Прокладка нужна только для уплотнения. Следует предусмотреть специальные упоры, которые при затягивании болтов фланца препятствуют чрезмерному разрушению прокладки. Как видно из рис. 398, канавка с находящейся в ней частью прокладки служит не для уплотнения, а только для фиксации положения прокладки. Удельное давление на прокладку можно с достаточной точностью принимать по табл. 92.

На рис. 398 показаны два типа фланцевых соединений с прокладкой из листовой резины. Соединения обеспечивают быструю разборку и сборку и необходимую герметичность и надежность уплотнения.

В табл. 93 приведены основные размеры таких фланцевых уплотнений для стальных бесшовных труб. Поверхности фланцев и колец должны быть гладкими без раковин, трещин, заусенцев и других дефектов. Расточка фланца (или приварочного кольца) выполняется по 3-му классу точности под скользящую или ходовую посадку на трубу. Для надежной герметизации соединения резиновая прокладка должна испытывать равномерную деформацию. Чем меньше ширина прокладки, тем больше удельная нагрузка на прокладку при сжатии, а следовательно, достигается лучшая герметичность, однако нежелательно, чтобы ширина прокладки была меньше 6 мм.

Недостатком применения вакуумной резины в качестве уплотнителя является выделение газов на ее поверхности, которое становится заметным при давлениях 10 -6 мм рт. ст. и ниже. Следует также учитывать, что при соприкосновении с маслом резина набухает. На нее вредно действуют растворители — бензин и ацетон. Таким образом необходимо, чтобы открытая поверхность резины внутри вакуумного пространства была как можно меньше. Наилучшим в этом отношении уплотнителем является О-образная прокладка из резинового шнура или из неопренового корда, устойчивого против воздействия масел.

Благодаря круглому сечению прокладки сжимающее усилие распределяется сначала на очень небольшой площади, после чего поперечное сечение кольца принимает форму эллипса. Поскольку круглые резиновые О-образные прокладки помещаются в пазы, прорезанные в металлической пластине, с областью вакуума соприкасается лишь минимальная часть поверхности прокладки. При длительном пребывании резины в сжатом состоянии возможно появление остаточных деформаций. В связи с этим при длительной работе системы следует время от времени производить подтяжку соединений с резиновыми прокладками. Герметичность соединений сохраняется до температуры 150° С, но при этом прокладку можно использовать только один раз.

Силиконовая резина 14 Р-2, 5 P-129, 5 Р-25 может выдерживать длительный нагрев до 300—350° С, однако она получает остаточные деформации от сжатия и при 200° С и выше уже не обеспечивает вакуумное уплотнение из-за потери упругости.

Для обычных сортов вакуумной резины наибольшая температура длительного нагрева 50—-60° С,а кратковременного 100—120° С. При большей температуре резина размягчается и разрушается с интенсивным газовыделением.

При понижении температуры до 0° С и ниже резина твердеет и при —30° С резиновая прокладка уже не обеспечивает необходимый вакуум. После повышения температуры упругие свойства резины восстанавливаются.

На рис. 399 показано соединение с прокладкой из вакуумной резины или витона. Его часто применяют при установке колпака на плите в аппаратах для вакуумного напыления, работающих при давлениях не ниже 5* 10 -7 мм рт. ст.

Прокладка прямоугольного сечения может быть вырезанной из целого листа или литой. При уплотнении колпака не применяют специальных прижимных устройств. Край колпака, служащий уплотняющим кольцом, имеет специальный профиль. Необходимое удельное давление должно быть 49—78 Н/см2, а при откачке оно не должно превышать 245— 295 Н/см2. Для надежного вакуумного уплотнения достаточно сжать резиновую прокладку на V3 ее первоначальной толщины.

Соединения с фторопластовыми (тефлоновыми) прокладками. Основные свойства фторопласта приведены выше. Прокладки из фторопласта могут работать с агрессивными газами, выдерживают нагрев до 250° С и газовыделение у них меньше, чем у резины. Диапазон рабочих температур прокладок из фторопласта от —200 до 200° С. При достаточном пределе прочности при растяжении (2940 Н/см2) удлинение достигает 450%. Кроме того, это вещество может служить изолятором, так как выдерживает без пробоя напряжение 1000—2000 В на 25 мкм толщины. Высокие диэлектрические свойства фторопласта позволяют использовать его для -изготовления изолирующих и уплотняющих прокладок вакуумных электрических вводов. Прокладки из фторопласта можно также использовать для уплотнения устройств, передающих в область вакуума поступательное и вращательное движение.

Прокладки из витона. Применение витона в качества прокладочного материала позволяет прогревать вакуумные установки до 200° С, при этом состав остаточного газа улучшается. Однако прогревать установку до 400— 450° С нельзя, и тогда следует переходить к металлическим прокладкам.

Соединения с металлическими прокладками. Металлические прокладки в основном применяют для создания вакуума в сверхвысоковакуумных системах, где требуется прогрев установки до 450—500° С. В качестве материала для прокладок в сверхвысоковакуумных установках применяют индий, отожженную медь, алюминий, золото.

Для создания вакуумноплотного соединения нужно достичь пластической деформации металлической прокладки в месте ее соприкосновения с уплотняющими поверхностями фланцев. Для этого поверхность уплотнения должна быть минимальной, а прикладываемое усилие достаточно большим (например, для алюминия необходима нагрузка 98 Н/мм 2 ). Если усилие прикладывают перпендикулярно поверхности уплотняющего металла, применяют прижимающий фланец с трапецеидальным зубом, имеющим малую поверхность соприкосновения. При малом угле у вершины зуба можно считать, что уплотняющий металл работает исключительно на сжатие. После достижения определенной деформации происходит нагартовка металла и резко возрастает уплотняющее усилие. Через некоторое время после уплотнения соединения происходит релаксация металла, уплотнение ослабевает, и становится необходимой подтяжка стягивающих болтов. Чтобы избежать этого, необходимо иметь пружинные компенсаторы (шайбы). Соединения, в которых уплотняющий металл работает на сдвиг, требуют усилия, примерно в 4 раза меньшего по сравнению с соединениями, в которых уплотняющий металл работает на сжатие. Однако в этом случае возможная деформация меньше и соединение может уплотняться меньшее число раз.На рис. 400 показано разъемное фланцевое соединение с металлической прокладкой, выдерживающее нагрев до 400° С при наличии алюминия и до 600° С при наличии медной прокладки. Фланцы таких соединений изготовляют из твердой закаленной стали (стали 45 или коррозионностойкой стали).

Металлические прокладки представляют собой кольца из листовой холоднокатаной меди M-1 или листового мягкого алюминия. Кольца зажимаются между фланцами: в одном из них имеется кольцевая канавка, а в другом — клинообразный выступ. При стягивании фланцев прокладка вдавливается внутрь канавки, что облегчает пластическую деформацию прокладки и обеспечивает герметичность. При диаметрах фланцев более 200 мм коробление от нагрева, неравномерной затяжки и по другим причинам не позволяет достичь необходимой герметичности и следует применять другие виды уплотнений.

Основные размеры прокладок (см. рис. 400) в мм приведены в табл. 94. Металлические прокладки применяют также и при очень низких температурах, при которых резина затвердевает и становится хрупкой.

Для уплотнения редко разбираемых соединений сверхвысокого вакуума, а также соединений, прогреваемых до 150° С, применяют индиевые уплотнения. Индиевые уплотнения различных конструкций показаны на рис. 401. Индиевыми прокладками можно уплотнять стекло, керамику, фарфор. Размеры элементов уплотнения приведены в табл. 95.

Если система не предназначена для работы при очень высоких температурах, то применяют свинцовые прокладки толщиной 1,5—2 мм. На рис. 402, а показано уплотнение с применением свинцовой проволочной прокладки; свинцовая прокладка, однако, не обеспечивает надежное уплотнение в такой степени, как это достигается с помощью резины. На рис. 402, б дана схема соединения с металлической прокладкой, в котором отсутствуют острия, которые могут деформироваться. Соединение работает при температурах 85—1100° К. Плоской уплотняющей шайбе из меди, никеля или фуродита, отожженной в водороде, предварительно придается вытяжкой коническая форма. Вследствие большого трения при уплотнении прокладки удаляются поверхностные загрязнения, а также не нарушается уплотнение при некотором ослаблении сжимающего усилия болтов.

Кроме фланцевых соединений для труб малого диаметра применяют соединение с накидной гайкой. На рис. 403 дана схема соединения со стеклом металла, работающего при низких температурах. В качестве прокладки используют металлическое кольцо. На рис. 404, а и б показаны шаровое и коническое соединения трубок малого диаметра (до 30—40 мм). При шаровом соединении специальной прокладки не требуется. Уплотнение достигается плотным прилеганием шаровой поверхности из красной меди к латунному конусу. Для большей надежности такого соединения поверхности шара и конуса можно предварительно облудить мягким оловянно-свинцовым припоем.

Стеклянные части вакуумных приборов могут быть соединены герметично при помощи металлического кольца, покрытого с обеих сторон соответствующим плавким стеклом. При нагревании металлического кольца стекло расплавляется и соединяется с предварительно разогретыми и прижатыми к нему стеклянными . частями. Этот процесс производится очень быстро и требует малого количества тепла

На рис. 405 показаны высоковакуумные прогреваемые соединения с проволочными уплотнителями для диаметров условного прохода от 250 до 1500 мм [2]. Соединения имеют утапливаемый выступ, удерживающий на месте натянутый на него уплотнитель.

В качестве утапливаемого выступа применяют разрезное кольцо, помещенное в канавку одного из фланцев. Высота кольца меньше глубины канавки, и оно не может помешать уплотнению. Кольцо расклинивается в разрезе и плотно прижимается к стенке канавки.

Соединения с диаметрами выше 800 мм имеют несколько упрощенный профиль фланца, в котором отсутствует посадочное место. Для натягивания уплотнителя кольцо должно выступать над уплотняемой поверхностью на 5— 8 мм и удерживаться в этом положении на специальных винтах. Материал уплотнителя — проволока диаметром 2 мм из алюминия (до 200 0C), меди (до 450 0C) или никеля (до 600° С).

Если необходимо изготовить фланцы весьма больших размеров, то целесообразно сделать их секционными. Секционные фланцы собирают и сваривают из окончательно обработанных прямых и радиальных секций, изготовляемых на строгальных и токарных станках (рис. 406). Соединения с секционными фланцами прямоугольной формы с полезными проходами 660x660 и 3000x1500 мм2 успешно испытаны на медных и никелевых прокладках. Прогревы повторялись до 80 раз подряд без потери герметичности.

Читайте также: