Как сделать припой блестящим

Обновлено: 06.07.2024

Наибольшее распространение получили сплавы олово-серебро-медь для бессвинцовой сборки SMT. Хотя есть и другие варианты, такие как сплавы, содержащие висмут или индий и другие элементы. Припои олово-серебро-медь, также известные как сплавы SAC, на сегодняшний день являются наиболее популярными. SAC припоем пользуются примерно 65% производителей электронного оборудования.

Особенности поверхностного монтажа с применением бессвинцового припоя

Бессвинцовый процесс SMT отличается от процесса с использованием паст, содержащих свинец (63/37), во многих аспектах. Четкое понимание этих различий при использовании сплавов SAC позволит инженерам-технологам внести необходимые изменения в процесс SMT и уменьшить дефекты пайки, повысить надежность сборки плат бессвинцовым припоем и сохранить высокую производительность.

Часто, когда производитель переходит на бессвинцовую пайку, наблюдается рост дефектов. Как правило, это связано с неправильно реализованным технологическим процессом. Опыт многих компаний, применяющих бессвинцовую пасту, показывает, что четко определенный, оптимизированный и контролируемый бессвинцовый процесс, позволяет избежать многих дефектов.

Основные различия между процессами SMT с добавлением свинца и без свинца кратко изложены ниже:

- Физические свойства припоя, температура плавления, поверхностное натяжение, окисление, потенциал выщелачивания металлов;

- Более высокие пиковые температуры;

- Более высокие температуры предварительного нагрева;

- Бессвинцовое покрытие поверхностей печатных плат и контактных площадок и выводов компонентов

- Флюсы для пайки и поверхностные эффекты;

- Различия в паяемости, такие как скорость смачивания и растекания;

- Худшее самоцентрирование или выравнивание компонентов.

Оплавление

Температура оплавления SAC-сплавов 217-220°C; это примерно на 34°C выше точки плавления припоя с свинцом 63/37. Более высокая температура плавления требует, чтобы пиковые температуры для достижения смачивания и капиллярности находились в диапазоне 235–245°C. При использовании плат с более низкой теплоемкостью (небольшой массой) припоями SAC можно использовать более низкие пиковые температуры до 229°C, однако использование более низкой пиковой температуры может потребовать большего времени удержания пасты и изделия при температуре выше температуры оплавления (TAL).

Высокая температура термопрофиля вынуждает использовать другие химического составы флюсов для паяльной пасты. Флюс в паяльной пасте составляет почти 50% от общего объема. Его ингредиенты характеризуют реологические свойства пасты, ее свойства к трафаретной печати, предотвращение холодной и горячей осадки, стойкость к налипанию на трафарет и др.

Поскольку предварительный нагрев задействован до момента оплавления, система флюсования предотвращает горячее оседание, окисление металлов, подлежащих соединению, нейтрализует окислы порошка припоя и удаляет оксиды соединяемых металлов. Таким образом, система флюсования обеспечивает поверхность припоя, свободную от оксидов, что способствует растеканию припоя.

После завершения оплавления система флюсования подлежит удалению в воде, если это паста, смываемая водой, либо остается на плате, не образуя окислов, если это паста, не требующая очистки.

Состав флюса

Основные ингредиенты флюса для паяльной пасты можно описать следующим образом:

- Смолы твердые и жидкие;

- Активаторы, органические кислоты;

- Растворители;

- Связывающие агенты;

- ПАВ;

- Хелатирующие агенты.

Производителям паяльной пасты пришлось пересмотреть большинство этих ингредиентов, чтобы приспособить пасты к более высоким температурам, возникающим при оплавления. Большинство из этих ингредиентов являются органическими соединениями. Термическая стабильность которых до 245°C важна, чтобы избежать разрушения, окисления и полимеризации флюса при оплавлении.

Бессвинцовые паяльные пасты, разработанные для измененного технологического процесса, обязательны к применению и помогают предотвратить дефекты монтажа.

Типичные дефекты, связанные с бессвинцовой пайкой оплавлением

- Перемычка;

- Шарики припоя;

- Слипание шариков;

- Плохое смачивание;

- Пустоты;

- Могильный камень;

- Осушение.

Перемычки и шарики припоя

Первые три дефекта — перекрытие, шарики припоя и слипание шариков могут возникнуть из-за неправильного выбора паяльной пасты. Так как при использовании бессвинцовой пасты температура предварительного нагрева выше, то критически важны свойства пасты, характеризующие спекание частичек припоя; необходимы паяльные пасты с хорошим спеканием при более высоких температурах, например, 185°C. Традиционная паста с добавлением свинца 63/37 при такой температуре уже расплавилась и потекла, а наполнители пасты разрушились.

На рисунке (ниже по тексту) показано качество спекания двух паяльных паст SAC.

Рис. 1. Два образца паяльных паст, оплавленных при температуре 180°C

Обе пасты пропускали через печь оплавления при 180°C. Паста B обладает лучшими характеристиками оседания (спекания) при нагревании, чем паста A, и с меньшей вероятностью вызовет перемычки, шарики припоя или образование комков в средней части контактных площадок. Для электронных компонентов с мелким шагом выводов крайне важно выбрать бессвинцовую пасту с термостабильным наполнителем.

Рис. 2. Процесс миграции в сторону уменьшения шага выводов

Плохое смачивание выводов и контактных площадок

Платы без дополнительного покрытия (из чистой меди), прошедшие более одного теплового цикла, склонны к неполному смачиванию контактных площадок. В то время как, платы, покрытые оловом или иммерсионным серебром, показывают гораздо лучшее распределение припоя.

Покрытия Ni/Au

Если никель не подвергается воздействию примесей или оксидов, обычно хорошо паяется. Ниже приведены два примера: один со сплавом SAC на меди, а другой — с иммерсионным серебром; оба QFP были оплавлены на воздухе с использованием флюса типа ROLO с пастой SAC, не требующей очистки.

Рис. 2. Пайка выводов корпусов QFP с примением SAC-сплавов на площадках из чистой меди (а) и площадки, покрытые иммерсионным серебром (б)

Бессвинцовые припои очень критичны к выбору температурного профиля, поскольку диапазон пиковой температуры значительно уже припоев со свинцом. Так, сплавы SAC плавятся при 217°C, тогда как пиковая температура должна находиться в диапазоне 235-245°C. Поэтому плохая паяемость, недостаточное смачивание, также могут быть результатом некорректного температурного профиля.

Пайка BGA микросхем

В настоящее время применение BGA корпусов микросхем достаточно распространено. Сборка плат с BGA корпусами требует особой деликатности и подхода. Необходимо помнить о том, что распределение тепла по плате не всегда равномерно. В областях платы, где размещены массивные теплоемкие элементы может наблюдаться локальное уменьшение температуры, вызванное поглощением тепла теплоемкими элементами. В конечном счете это может привести к снижению качества пайки.

Рис. 4. Измерение температуры выводов корпуса BGA корпуса (контрольная плата)

Для подбора оптимального температурного профиля при использовании корпусов BGA необходимо использовать испытательную плату. Испытательная плата это прототип платы устройства, которая приспособлена для установки температурных щупов путем установки в отверстия в плате. В дальнейшем данная плата не может быть использована по назначению. На рис. 4 показан способ изменения температуры непосредственно на шарах BGA корпуса микросхемы, что является наиболее информативным способом. После сборки тестовой платы, желательно произвести детальное исследование качества пайки с применением оборудования оптического или рентгеновского контроля.

Рис. 5. Результаты пайки разной температурой. (а)- дефект пайки вызванный недостаточным нагревом, (б) — результат чрезмерного нагрева, (в) — пайка оптимальной температурой

На фото слева показаны шары, которые не подверглись оплавлению из-за недостаточной температуры, т.е. ниже 217°C. Конечно, этого можно избежать, если пайка будет производиться с корректным температурным профилем в печи оплавления.

На фотографии в центре продемонстрирован случай, когда пайка BGA производилась при высокой температуре. Измерение температуры на тестовой плате показало значение приближающееся к 265°C на самом контактном шаре.

На фото справа показано правильная осадка шаров из бессвинцового припоя. Пайка производилась с правильно установленным тепловым профилем. Зазор между поверхностью платы и корпусом BGA микросхемы может быть больше у бессвинцового SAC из-за его более высокого поверхностного натяжения.

Причины плохого смачивания бессвинцового припоя:

- Низкий уровень активности паяльной пасты;

- Высокая температура предварительного нагрева;

- Большое время предварительного нагрева;

- Недостаточное время удержания припоя в расплаве;

- Окисление соединяемых деталей.

В отличии от паяльных паст для оловянно-свинцовых систем, паста для сплавов SAC в активном состоянии находится при температуре 217°C и выше.

Припои олово-серебро-медь обладают более медленным смачиванием металлических поверхностей и для достижения хорошего впитывания и растекания припоя необходимо время. Обычно диапазон составляет 60-90 секунд с пиковыми температурами 235-245°C.

Если есть опасения, что поверхности, подлежащие пайке окислены, то желательно проверить паяемость с помощью методов испытаний, таких как испытание скорости смачивания.

Пустоты в бессвинцовых соединениях и BGA

Достаточно много материала о предотвращении образования пустот при пайке бессвинцовыми паяльными пастами, содержащими олово-серебро-медь. Избыточные пустоты в паянных соединениях снижают надежность, особенно в тех случаях, когда оборудование подвергается термоциклированию, вибрации или деформации. Кроме того, пустоты могут снизить теплопроводность и проводимость соединения. Однако, мелкие пустоты в некоторых случаях могут позитивно сказываться на надежности, поскольку за счет изменения структуры соединения уменьшается вероятность возникновения трещин способных нарушить электрическое соединение. Пустоты могут снимать напряжение, отчасти из-за упругости воздушных карманов.

Причины появления пустот в соединениях:

- Химический состав паяльной пасты;

- Эффекты поверхностного натяжения припоя;

- Температурный профиль;

- Окисление внешней поверхности паяных соединений;

- Геометрическая форма соединения;

- Тип финишного покрытия печатной платы и компонентов;

- Процесс удаления газа из припоя во время оплавления.

Рис. 6. Пустоты, возникшие при пайке (а)-QFP корпуса, (б)-BGA корпуса

Бессвинцовые сплавы SAC обладают более высоким поверхностным натяжением по сравнению с 63/37. Выбирая паяльную пасту с химическим составом флюса, рассчитанным на более высокий предварительный нагрев и пиковые температуры, вы с большой вероятность избежите образование пустот в паянном соединении.

Увеличение времени предварительного нагрева и времени после оплавления пасты уменьшает количество пустот. Однако не следует забывать о том, что почти все электронные компоненты критичны к времени воздействия высокой температуры, поэтому увеличение времени преднагрева и оплавления должно четко сочетаться с техническими требованиями к температурному профилю применяемых компонентов.

В некоторых случаях важную роль играет геометрия соединений. Компоненты поверхностного монтажа часто имеют контактные площадки с вертикальными поверхностями, поэтому выход пузырьков газа происходит по более длинной траектории, которая лежит вдоль вертикальной поверхности, кроме того, затруднена шероховатостью самой поверхности, что приводит к возникновению пустот.

Смачивание

Плохое смачивание происходит из-за недостаточной активности флюса. Однако с пастами, смываемыми водой, плохая смачиваемость происходит достаточно редко, поскольку флюс в пасте обладает высокой активностью. Паяльные пасты с более низкой активностью категории ROLO, не содержат галогеннов, поэтому отсутствие смачивания проявляется при пайке площадок, покрытых органическими соединениями или сплавом Ni/Au при наличии на нем окислов никеля или загрязнений.

Ниже приведены результаты испытаний. На две пластины с разным покрытием была нанесена паяльная паста, затем тестовые образцы были оплавлены с использование температурного профиля, рекомендованного производителем. На рисунке справа показано плохое смачивание, на рисунке слева удовлетворительное.

Рис. 7. Смачивание площадок припоем без свинца. (а) плохое смачивание, (б) удовлетворительное смачивание

Способы уменьшения или предотвращения плохого смачивания при пайке бессвинцовым припоем:

- Используйте пасту SAC сохраняющую высокую активность вплоть до температуры плавления — 217°C;

- Убедитесь, что соединяемые поверхности не окислены;

- Уменьшите время предварительного нагрева или температуру, чтобы сохранить активность флюса;

- Увеличьте время нахождения припоя в расплавленном состоянии выше (217°C), если позволяет активность флюса.

Матовость и поверхностные эффекты при использовании бессвинцового припоя

Сплавы SAC обладают меньшей отражающей способностью, чем сплавы 63/37, поэтому галтель выглядит более матово — без блеска. Это не считается дефектом.

Если пайка производится в конвекционной печи, припой SAC не блестящий с поверхностными дефектами, такими как растрескивание, которые возникают из-за интерметаллидов и окислами в припое.

При использовании атмосферы из инертных газов — азота, места пайки будут иметь более высокую отражающую способность.

Ниже две фотографии. Слева — 63/37, сплава припой SAC305.

Рис. 8. Внешний вид соединений в воздушной среде. (а) — оловянно-свинцовым припоем, (б) — бессвинцовым припоем

Более низкие пиковые температуры и меньшее время, нахождения припоя в расплавленном состоянии, уменьшает как эффекты связанные с появлением интерметаллидов, так и увеличат блеск паяных соединений.

Рис. 9. Внешний вид соединений в воздушной среде с уменьшенным временем удержания припоя в расплавленном состоянии. (а) — оловянно-свинцовым припоем, (б) — бессвинцовым припоем

Таким образом, переход на бессвинцовую технологию требуют надлежащего подхода. Операторам необходимо будет предоставить критерии приемлемости качества паяных соединений, которые будут сильно отличаться от традиционных с применением припоя содержащим свинец.

При подключении светодиодной ленты, ремонте Led лампочек, микроконтроллеров и радиодеталей, никак не обойтись без такого полезного навыка, как пайка.

Именно качественная пайка обеспечивает надежное и долговечное контактное соединение.

Однако, в этом нехитром деле есть масса нюансов, которые могут испортить раз и навсегда не только ремонтируемую деталь, но и сам паяльник. А иногда даже привести к серьезной травме.

Даже опытные мастера, впитавшие, что называется пары канифоли с молоком матери 🙂 нет-нет, да и забывают элементарные правила пайки. Как правильно паять светодиодную ленту можно ознакомиться в отдельной статье.

Мы же давайте подробнее рассмотрим вопрос как паять нельзя, и к чему приводят подобные ошибки.

Пайку в некоторой степени можно сравнить с процессом склеивания. Только здесь для соединения деталей используется расплавленный металл. В качестве такового выступает припой.

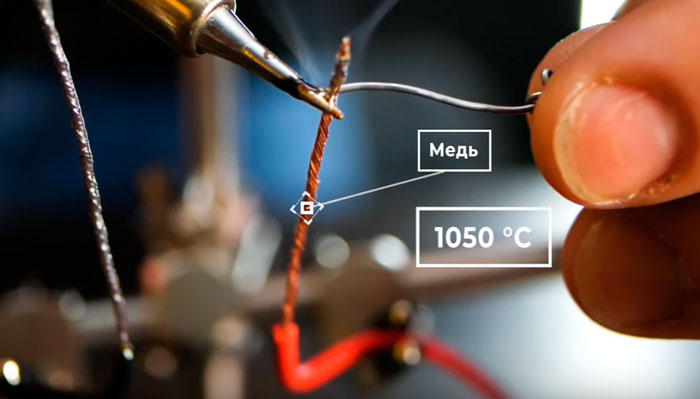

У него довольно низкая температура плавления. При этом она ниже, чем t плавления самой детали.

Например, у меди этот показатель достигает 1050С. В то время как у оловянно-свинцового припоя ПОС-61 он равняется всего 190С.

То есть, разогревая или капая таким металлом на деталь, повредить ее проблематично.

Итак, какие же глупые ошибки не стоит совершать при пайке?

Как бы ни было вам дорого покрытие пола, однако рефлекторное движение словить упавший инструмент, не приведет ни к чему хорошему.

При этом никогда не забывайте главное правило ремонтника – горячий паяльник выглядит также, как и холодный.

Не вздумайте обстукивать современный паяльник об стол. При достаточно сильном ударе керамический элемент внутри может треснуть и разрушиться.

Также с размаху не стряхивайте с паяльника расплавленный припой. Мало того, что он может попасть в глаза, от этого еще могут пострадать и ваши дети.

Красивая капелька незаметно упадет куда-нибудь на пол, а малолетний ребенок впоследствии ее найдет и съест.

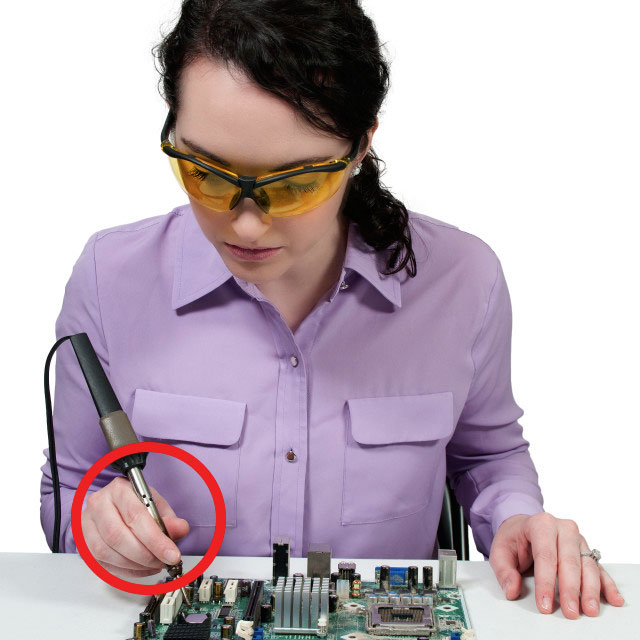

При пайке не забывайте, что вы имеете дело с расплавленным металлом. И если капелька олова, упавшая на руку, мало кого может напугать, то вот отпружинившая раскаленная ножка с радиодетали, случайно попавшая в глаз, приводит к печальным последствиям.

Особенно опасна пайка на весу или под потолком. В этом случае провода могут отскочить со своего места и олово “пульнет” вам в глаз.

Поэтому старайтесь в подобных случаях всегда одевать и использовать защитные очки. А еще не забывайте про органы дыхания.

Хотя бы элементарное проветривание помещения или маленький USB вентилятор-карлсон на рабочем столе, никогда не будут лишними.

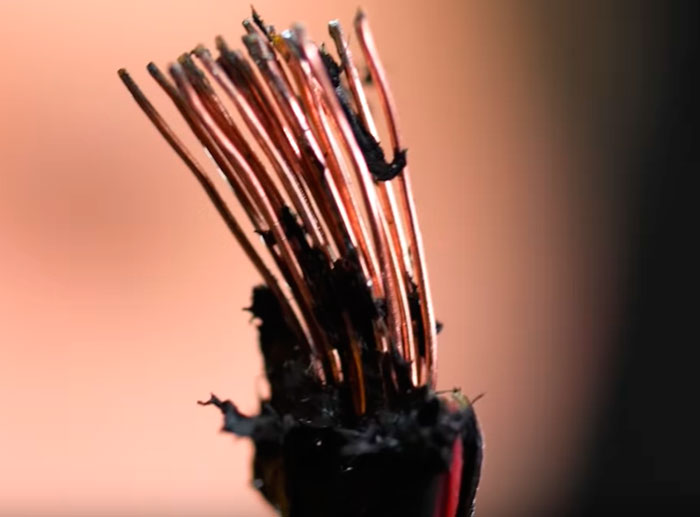

Запомните, паяльник предназначен для пайки жил эл.проводки, светодиодной ленты, компонентов радиодеталей или электронных плат. Им нельзя плавить и снимать изоляцию с ПВХ провода.

Это не только не эстетично, но и портит сами жилы. Расплавленный пластик попадает между проволочек и застревает там.

Нормально залудить такие жилы уже не получится. Хотя у некоторых по этому поводу имеется совсем другое мнение.

Также паяльником для радиолюбителей не стоит запаивать дырки в пластиковых трубах, и тем самым пытаться устранить в них течь.

Применяйте каждое устройство по своему назначению и у вас не возникнет никаких неприятностей. Хотя как говорит народная примета – “Если вы связаны, ваш рот заклеен скотчем и вы видите перед собой человека с паяльником, то это скорее всего к неприятностям.” 😊

Казалось бы, какой дурак будет паять деталь под напряжением? Тем не менее, многие люди на самом деле занимаются подобной работой. Они выключают встроенный микропереключатель на корпусе ремонтируемого устройства, при этом, забывая отключить питание из розетки.

Делается это намеренно, чтобы тут же после ремонта по-быстрому проверить работоспособность элемента. Однако с такими кнопочками часто путаешься в каком они состоянии, отключенном или включенном.

Если на вашей плате случайно окажется напряжение, и вы коснетесь жалом токоведущей части, то произойдет короткое замыкание и вы перейдете в режим “точечной сварки”. 😊

Кстати, этот момент относится не только к сети 220V, но и ко всем элементам с питанием от батареек и встроенных АКБ. Например, сотовые телефоны.

То же самое касается и блоков питания с конденсаторами.

Сперва убедитесь, что они разряжены и только после этого лезьте во внутрь. Разрядить можно нагрузкой – высокоомным резистором, либо лампочкой (более наглядно).

Если вы забудете это сделать или отключить батарейку, то ваш девайс при данном ремонте может умереть окончательно и бесповоротно.

Почему нельзя паять без флюса? Дело в том, что на любых деталях или проводах присутствует, так называемая оксидная пленка, содержащая микроскопические частички жира, пота, грязи и т.д.

Она то и не дает возможности нормально прилипнуть припою к поверхности.

При обработке флюсом картинка радикально меняется.

Флюс не только помогает растворить эту пленку, он в процессе пайки не дает ей возможности образоваться вновь. За счет этого олово самостоятельно обволакивает, пропитывает и проникает во все поры между жил.

Раньше наши деды вместо флюса использовали аспирин. Казалось бы, почему нет? Канифоль – это абиетиновая кислота, а аспирин – ацетилсалициловая. А чем как не кислотой окислы счищать?

Однако будьте весьма осторожны в этом вопросе.

Некоторые советуют в качестве флюса использовать только паяльную кислоту. Якобы эффект от нее лучше.

По сути, кислота это тот же самый флюс, но не простой, а активный. А это означает, что вместе с пленкой она отлично растворяет и сами компоненты.

Это конечно происходит не сразу, но через несколько месяцев место пайки может превратится в кисель. Подобное происходит, если на поверхности останутся и задержатся хотя бы несколько микрокапелек кислоты.

А она проникает во все поры, и простое протирание тряпочкой не всегда спасает. Кислоту нужно удалить как можно быстрее.

Для этого используйте зубную щетку или кисточку, смоченную в изопропаноле или спирте.

Работая со старыми деталями, покрывшимися толстым слоем грязи и окисла, не рекомендуется соскрябывать все это дело ножиком.

Профессионалы советуют воспользоваться стиральной резинкой.

При пайке строго различайте флюсы (канифоль, это кстати тоже флюс). Они бывают:

При сборке различных электротехнических и радиотехнических устройств популярна пайка. Она обеспечивает электропроводное соединение медных проводов и иных медных изделий друг с другом, с компонентами электрических схем и прочими металлическим деталями из чистой меди и медных сплавов, а также производить пайку алюминия. Пайка проста, очень гибка, позволяет получить низкое переходное сопротивление соединяемых компонентов.

Суть технологии пайки заключается в нагреве зоны контакта с последующей ее заливкой жидким металлическим легкоплавким припоем. После остывания расплав обеспечивает электрический контакт. Перед тем как припаять провода, обычно необходима дополнительная обработка соединяемых поверхностей (чаще всего т.н. лужение проводов), что гарантирует долговременную стабильность.

При отсутствии вибраций и ударных нагрузок для мелких деталей достигается неплохая прочность соединения. Во всех прочих случаях паяют с дополнительной фиксацией.

Что может понадобиться для пайки?

Для пайки требуется источник тепла. Можно паять с использованием открытого пламени, электрической спирали, а также луча лазера. Последний позволяет паять даже чистым металлом. Дома пользуются преимущественно электрическим паяльником. Он предназначен для:

- монтажа и ремонта различных электронных схем;

- конструирования и ремонта электротехнического оборудования;

- лужения слоем припоя различных металлических изделий.

Паяльник

Паяют ручным паяльником, который используют для:

- прогрева соединяемых компонентов;

- нагрева припоя до перехода его в жидкое состояние;

- нанесения жидкого припоя на соединяемые элементы.

Паяльник, который изображен на рисунке 1, содержит:

- изолированный слюдяной пленкой или стеклотканью спиральный нагреватель из нихромовой проволоки;

- медное жало, которое расположено внутри спирали;

- пластиковую или деревянную рукоятку;

- корпус для размещения жала паяльника и спирали.

Подключение к электрической сети производят кабелем длиной примерно 1 м, который через ограничитель радиуса изгиба выходит из задней части рукоятки.

Деревянная или пластиковая рукоятка имеет форму простой ручки. Электронные схемы паяют изделиями небольшой мощности, оборудованных пистолетными рукоятками с кнопкой-курком для быстрого разогрева жала. Один из вариантов такого инструмента показан на рисунке 2.

Рисунок 2. Радиомонтажный паяльник пистолетного типа

Бытовые паяльники предназначены для подключения к сети напряжением 12 и 220 В.

220 — вольтовые паяльники из соображений обеспечения электробезопасности должны комплектоваться 3-контактной вилкой, обеспечивающей надежное заземление. Для 12-вольтовой техники достаточно простой 2-контактной плоской вилки.

Припой

Паяют припоем – сплавом олова со свинцом, возможны добавки иных металлов. Припой имеет форму трубки или проволоки различного диаметра. Трубчатый припой заполнен внутри канифолью, паять с его помощью более удобно.

Свинец вводят в сплав для уменьшения стоимости. Его удельное содержание различно, что прямо отражается в марке. Например, ПОС-61 (очень популярный третник) означает:

- П — припой;

- ОС – оловянно-свинцовый;

- 61 – с 61-процентным содержанием олова.

В быту паяют сплавами с уменьшенным содержанием олова, лужение посуды целесообразно выполнять составом ПОС-90.

Кроме того, паяют мягкими и твердыми припоями. Мягкие составы имеют температуру плавления менее 450, остальные относят к твердым. Температура плавления припоя ПОС-61 составляет 190 – 192 °С. Из-за сложностей разогрева высокотемпературную пайку с привлечением твердых припоев электрическим инструментом не выполняют.

Составами с добавлением легкоплавких металлов: алюминия и кадмия – паяют алюминий. Из-за повышенной токсичности паять с их помощью можно только при отсутствии альтернативы.

Паяют обязательно под флюсом — вспомогательным компонентом, обеспечивающим:

- растворение окисных пленок на поверхности соединяемых деталей;

- хорошее сцепления с ними паяльного сплава;

- улучшение условий растекания сплава по поверхности тончайшим слоем.

Обычно в этом качестве используют канифоль, а также составы на основе ее смеси со спиртом, глицерином и цинком. Канифоль имеет температуру размягчения чуть выше 50°С, при 200°С кипит. Химически канифоль довольно агрессивна по отношению к металлам и гигроскопична, при насыщении влагой быстро увеличивает проводимость. В зависимости от добавок и их концентрации демонстрирует свойства нейтральных или активных флюсов.

Канифоль и припой

Канифольный флюс продается в виде порошка, кусками или раствора канифоли.

Серебро, нержавеющую сталь и некоторые другие металлы можно паять только с помощью специальных флюсов (известны как кислотные флюсы или паяльные кислоты).

Некоторые монтажники, которые паяют провода, для улучшения качества облуживания выполняют предварительный нагрев на таблетке аспирина, пары которого выполняют функции флюса.

Паяльные пасты

Паяльная паста это композиция из припоя и флюса. Ею паяют в труднодоступных местах, а также при установке безвыводных электронных элементов. Состав наносят на компонент, который затем просто прогревают жалом.

Пасту можно изготовить самостоятельно. Для этого оловянные опилки смешивают с жидким флюсом до гелеобразной консистенции. Хранят пасту в герметичной упаковке, срок годности из-за окисления олова не превышает шести месяцев.

Подставка для паяльника

Паяют жалом, нагретым до высокой температуры, поэтому в перерыве инструмент оставляют на подставке. Для мощных паяльников ее выполняют с двумя опорами: задняя для рукоятки, передняя – для корпуса. Опоры монтируют на фанерном основании, которое используют служит для:

- установки коробки с канифолью;

- хранения проволоки припоя (пример приведен на рисунке 3);

- чистки жала.

Рисунок 3 показывает, что подставка не требует дефицитных материалов, может быть изготовлена своими руками.

Рисунок 3. Самодельная подставка для мощного паяльника

Для устройств малой мощности часто применяют конусообразный держатель (обычный или спиральный, что показано также на рисунке 3), в которую инструмент вставляют жалом.

Старшие модели подставок снабжают регулятором рабочей температуры, ЖК дисплеем для индикации температуры жала, рисунок 4. Подобный паяльный инструмент часто называют паяльной станцией.

Рис. 4. Пример паяльной станции с индикатором

Оплетка для удаления припоя

С оплеткой паяют в тех случаях, когда необходимо удаление припоя с печатной платы при демонтаже деталей. Представляет собой плотную сетку из покрытых флюсом тонких медных проволок.

Обычно ширина оплетки составляет около 5 мм, поставка рулонная в корпусе диаметром примерно 5 см.

Функции удаления припоя может выполнять внешняя оплетка старого гибкого коаксиального кабеля.

Меры безопасности

Соблюдение техники безопасности:

- способствует защите от термических ожогов;

- предотвращает возникновение пожара;

- защищает от поражения электрическим током.

Прежде чем начинать паять, следует убедиться в исправности кабеля питания. Жало не должно касаться поводов, а также прочих предметов. Паяльник необходимо всегда класть на подставку. Запрещается касаться его корпуса, брать инструмент можно только за ручку.

Подготовка

Рабочего места

Паяют всегда при нормальном общем освещении (не хуже 500 люкс), при необходимости создания более комфортных условий применяют источник местного освещения.

Следует позаботиться о хорошей вентиляции. Наилучшие результаты дает вытяжка, при ее отсутствии паяют с перерывами для проветривания помещение от паров канифоли (каждый час при интенсивной работе).

Выбор паяльника по мощности

Паяют паяльниками различной мощности. Обычно исходят из того, что:

- маломощные паяльники (20 – 50 Вт) удобны для работы с электроникой, позволяют паять тонкие провода;

- 100-ваттным инструментом паяют слои меди толщиной не свыше 1 мм;

- 200 Вт и более позволяет паять такие массивные детали, которые изначально требуют применения мощных паяльников.

О мощности прибора легко судить визуально: 50-ваттный паяльник оказывается чуть крупнее авторучки, тогда как 200-ваттный – имеет общую длину примерно 35-40 см.

Паяльника к работе

Перед первым включением следует удалить с корпуса остатки заводской смазки. Их выгорание приводит к появлению дыма и неприятного запаха. Поэтому паяльник включают через удлинитель, выставляя его на улицу через форточку на четверть часа.

Затем молотком проковывают жало паяльника: уплотнение меди увеличивает срок службы. Кончику жала придают форму:

- под углом или на срез – для точечной работы (пример показан на рисунке 5);

- ножевидную – таким жалом одновременно паяют нескольких контактов (характерно для микросхем);

- специальную – ими паяют некоторые разновидности радиодеталей.

Перед тем как начать паять, следует очистить жало от оксидной пленки. Эту процедуру выполняют мелкозернистой наждачной бумагой или бархатным напильником, а также химическим способом: погружением в канифоль. Очищенное жало облуживают припоем.

При необходимости паять в точке можно мощным паяльником. Для этого на его жало накручивают медную проволоку диаметром 0,5 – 1 мм, используя ее свободный конец для нагрева припоя.

Деталей к пайке

Паяют всегда в несколько этапов. Сначала готовят поверхность металлического проводника:

- удалением окисной пленки с последующим обезжириванием;

- облуживанием (нанесение слоя олова на входящие в контакт поверхности).

Затем можно соединять детали.

Обязательно зачищают провода, бывшие в употреблении.

Окисную пленку снимают напильником, наждачной бумагой, лезвием ножа. В случае гибких проводов обрабатывают каждую проволоку.

Изоляцию эмалированного провода удаляют протаскиванием по поверхности ПВХ-трубки, к которой его прижимают нагретым жалом.

Признак готовности – равномерно блестящая поверхность без остатков оксидной пленки.

Паяют всегда с обезжириванием, т.е. протирают поверхность безворсовой тканью или салфеткой, смоченной ацетоном или уайт-спиритом.

У новых проводов окисная пленка отсутствует. Их облуживают сразу после удаления изоляции.

Залудить медный проводник необходимо под флюсом, после прогрева припой должен покрыть поверхность металла тонким слоем. При наличии наплывов паять не рекомендуется, провод располагают вертикально, проводя паяльником сверху вниз. Излишек расплавленного припая при этом перетекает на жало.

Если же необходимо паять алюминий, то процедуру зачистки и облуживания совмещают. Для этого помещают провод, покрытый канифолью, в наждачную бумагу, греют его с одновременным вращением.

Качество флюса некоторых видов падает при длительном хранении, а также под воздействием влаги воздуха. Поэтому такими флюсами паяют с дополнительным контролем срока годности.

Пошаговая техника пайки проводов

Пайку проводов выполняют в такой последовательности:

- Снимают изоляцию на длине 3-5 см (на проводах большего диаметра длина удаляемого участка больше).

- При необходимости зачищают и обезжиривают соединяемые жилы.

- Формируют плотную скрутку проводов.

- Обрабатывают полученный сросток флюсом.

- Набирают на жало припой и паяют скрутку, прогрев продолжают до полного растекания; при необходимости повторяют несколько раз. Припой должен заполнить все полости сростка так, как это показано на рисунке 6.

- Полученный сросток изолируют.

Пайка алюминиевых проводов друг с другом, а также с медными не имеет принципиальных отличий за исключением более сложной процедуры облуживания.

Пошаговая методика пайки радиодеталей на плату

Обычно радиодетали и заводские печатные платы имеют выводы и токоведущие дорожки, которые покрыты оловом. Их можно паять без предварительного облуживания. Платы лудят только при их самостоятельном изготовлении.

Процедура пайки включает такие шаги как:

- Пинцетом отгибают выводы под требуемым углом, затем их вставляют в отверстия платы.

- Фиксируют деталь пинцетом.

- Набирают припой на жало, погружают его в канифоль, приставляют к точке соединения вывода с платой так, как это показано на рисунке 7. После нагрева поверхностей припой перетекает на дорожки платы, вывод элемента, контакты микросхем, равномерно распределяясь по ним под действием сил поверхностного натяжения.

- Деталь удерживают в нужном положении пинцетом до застывания припоя.

- После завершения пайки следует обязательно промыть плату спиртом и/или ацетоном.

- Дополнительно контролируют отсутствие короткого замыкания компонентов платы, вызываемых каплями припоя.

Губки пинцета для лучшей фиксации целесообразно заточить или использовать специальный инструмент по типу показанного на рисунке 8.

Избыток выводов удаляют бокорезами.

Рис. 8. Вариант исполнения паечного пинцета

На повторно используемых платах установочные отверстия очищают от остатков припоя деревянной зубочисткой.

При работе целесообразно соблюдать следующие правила:

- жало ориентируют параллельно плоскости платы;

- из-за опасности перегрева радиодеталей, а также отслаивания токоведущих дорожек из-за перегрева платы паяют не более 2 секунд;

- перед набором припоя жало следует очистить от окислов.

Возможные проблемы при пайке

При наличии определенного быстро нарабатываемого навыка пайка обеспечивает хороший контакт. Немногочисленные проблемы легко выявляют визуально. К таковым относятся:

- слабый прогрев соединяемых компонентов или т.н. холодная пайка – припой приобретает характерный тусклый цвет, механическая прочность контакта падает, он быстро разрушается;

- перегрев компонентов – припой вообще не покрывает поверхности, т.е. соединение фактически отсутствует;

- перемещение соединяемых компонентов до полного затвердевания припоя – видимый резкий разрыв в пленке затвердевшего припоя, соединение отсутствует.

Устранение этих дефектов осуществляют повторной пайкой.

Заключение

Соединение пайкой обеспечивает высокое качество в сочетании с технологичностью. Процедура проста в реализации (научиться паять можно за пару часов), но необходимо аккуратно выполнять нескольких последовательных операций, тщательно соблюдая технологию работы.

Правильно паять можно только при наличии исправного инструмента.

Возможные проблемы при пайке Паяют всегда со строгим соблюдением правил техники безопасности.

Пайка - это постоянное соединение металлических деталей с присадочным металлом, так называемым припоем. Важно при этом чтоб температура пайки была выше точки плавления припоя и ниже точки плавления соединяемых элементов.

Аксессуары необходимые для пайки и распайки

Паяльник - инструмент, используемый для пайки. Паяльник состоит из ручки и жала, нагревающего припой. Наконечник очень горячий, будьте осторожны чтобы не обжечься и не поджечь случайно окружающие предметы!

Канифоль - это легко плавящаяся смола, благодаря которой легче паять, потому что олово лучше растекается по поверхностям. Канифоль хорошо растворяется в спирте, например в салициловом спирте - можно использовать его и растворить смолу, а затем аккуратно нанести кистью на плату, которую будете паять, и тем самым значительно облегчите работу.

Всасывающее устройство для олова (также известное как оловоотсос или экстрактор) - используется для отсасывания излишков расплавленного припоя. Это простой шприц-инструмент, состоящий из поршня, пружины и приемника для отсасываемого припоя. Он имеет сменный всасывающий наконечник с одной стороны, ручку с другой и кнопку разблокировки сбоку.

Оплетка для паяния - это плетеные медные провода, которые при наложении на горячее олово на распаянных элементах убирают на себя излишки.

Плоскогубцы - ими срезаются ножки спаянных элементов (можно использовать обычные косметические кусачки, но они довольно быстро повреждаются).

Кусачки: а) обычные; b) косметические

Прочие принадлежности для пайки:

Флюс - упрощает пайку за счет удаления примесей с паяемой поверхности, облегчает плавление, увеличивает текучесть олова. Флюс, в отличие от канифоли, не оставляет коричневых следов, но остатки флюса необходимо удалить (например, ацетоном), поскольку они могут вызвать коррозию.

Пинцет - облегчает удержание небольшого припаиваемого элемента, так как если держать рукой, то можно обжечься.

Очиститель - для очистки горячего кончика паяльника от остатков олова и других загрязнений.

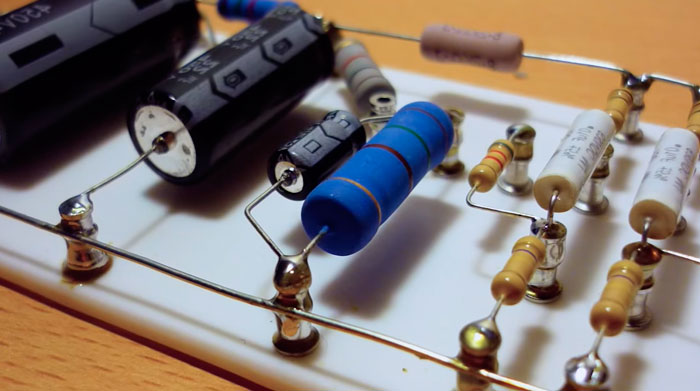

Далее представлены фото различных видов универсальной монтажной платы - односторонней и двусторонней:

Универсальные платы: а) односторонние - точки пайки только с одной стороны; b) двусторонние - точки пайки с двух сторон

Безопасность при пайке

- Наконечник горячего паяльника имеет очень высокую температуру, что позволяет легко поджечь что-либо, расплавить пластмассовые предметы или обжечься самому.

- Положено естественно держать нагретый паяльник только за предназначенную для этого ручку.

- Не разбирайте паяльник - это может привести к поражению электрическим током, так как при сборке не гарантируется надёжная изоляция проводов нагревательных (под напряжением 220 В) от металла корпуса.

- Паяльные пары токсичны независимо от используемого присадочного металла. Будьте осторожны, не вдыхайте их. Убедитесь что помещение, в котором паяете, хорошо вентилируется.

Кроме того, при пайке рекомендуется защитить глаза, например надев защитные очки - попав случайно на жидкость раскалённый припой может брызнуть в стороны. Помните чем кончается выливание свинца в воду?

Пайка электродеталей на универсальной плате

Итак, хватит теории, переходим к практике. Подберите подходящую универсальную монтажную плату. Она сделана из стекловолокна и в ней просверлено множество отверстий. Данная печатная плата двусторонняя, а это значит, что можем припаивать к ней элементы с обеих сторон. В односторонних универсальных платах припаиваем компоненты только с одной стороны, со стороны точек пайки - серебристые кольца вокруг отверстий.

Паяльник следует подключить к источнику питания (USB, станции или сети 220 В) и положить в безопасное место, жало должно находиться в воздухе, чтобы ничего не расплавить и не обжечься случайно коснувшись его (обожгётесь всё-равно, и не раз).

Паяльник на тарелке

Наконечник прогревается некоторое время. Пока просуньте ножки паяемого элемента через соответствующие отверстия в печатной плате. Также подготовьте канифоль.

Ножки резистора продеты через отверстия в универсальной плате

Теперь поднесите жало паяльника ближе к плате и припаянной ножке.

Использование паяльника для нагрева паяемых ножек резисторов

Затем коснитесь кончиком детали. Делайте это быстро, так как если удерживать жало слишком долго, расплавится слишком много всего. Весь процесс пайки одного припоя должен занимать от 2 до 3 секунд.

Припаяйте ножку резистора, одновременно приложив жало горячего паяльника и олово

Уберем олово, чтобы излишки не остались на месте пайки

Припаиваем вторую ножку резистора к плате

Правильная (слева) и неправильная (справа) пайка:

Ножки резистора припаяны к плате: левая - правильная; правильно - неверно (слишком много припоя)

а) правильно; b) неправильно (слишком много олова, припой похож на шарик); c) неправильно (слишком мало)

Используйте плоскогубцы, чтобы отрезать слишком длинные ножки припаянных компонентов.

Резка плоскогубцами возле торца слишком длинной ножки резистора

Паяный резистор с обрезанным выводом (левая сторона); длинный вывод (справа)

Чистка паяльника

Губку для чистки паяльника следует смочить водой. Жало горячего паяльника осторожно протереть несколькими быстрыми движениями. Если слишком долго держать наконечник на одном месте, можно повредить губку.

Чистка (протирание) кончика грязного паяльника влажной губкой

Жало паяльника не нужно очищать после пайки отдельного элемента. Это следует делать при заметном загрязнении наконечника.

Использование оловоотсоса

Если во время пайки расплавилось слишком много олова (припой выглядит как шарик) или олово выгорело, часть может быть отсосана. Для этого воспользуемся соответствующим устройством. Работает экстрактор аналогично шприцу.

Нажмите на поршень в верхней части всасывающего устройства. Подносим наконечник ближе к тому месту, с которого хотим удалить излишки олова. При этом нагреваем припой горячим паяльником.

Припой нагревается паяльником. Рядом с ним кончик всасывающего устройства, готового всасывать расплавленное олово

Осторожно отпустите поршень (с кнопкой разблокировки), собрав излишки олова. Будьте осторожны, чтобы не повредить жало (на всякий случай эти жала заменяемы).

Удалите скопившийся излишек олова из всасывающего устройства, снова нажав и отпустив поршень.

Удалите излишки олова из всасывающего устройства, нажав и отпустив поршень

Или можно вынуть его прямо из оловохранителя.

Удаление олова из всасывающего устройства путем его раскручивания

Еще один способ убрать слишком много олова - просто тщательно очистить паяльник, а затем использовать этот паяльник, чтобы собрать излишки олова (нужно наловчиться).

Если припой будет тусклым (не блестящим), это может быть признаком перегрева.

В такой ситуации нагретое паяльное жало нужно аккуратно и быстро погрузить в канифоль.

Жало паяльника, погруженное в канифоль

Затем быстро нанесите кончик канифоли на исправленное место. Делать это нужно очень быстро, потому что канифоль выгорает и может оказаться, что к моменту прикосновения к припою канифоли на жале уже не останется!

Устранение перегретого припоя проканифоленным паяльником

Если при пайке близко находящихся элементов олово из двух разных точек пайки соприкасается друг с другом, его необходимо удалить. В противном случае это может привести к короткому замыканию или повреждению отдельных компонентов или даже всего устройства. В такой ситуации используется специальная оплетка для удаления излишков олова. Нагреваем припой между этими точками пайки паяльником, а затем прикладываем оплётку.

Избыток олова, соединяющий две точки пайки рядом друг с другом

Эти плетеные медные провода образуют губку, которая и собирает излишки олова.

а) Отдельные точки пайки; b) излишки олова собранные оплеткой

Холодная пайка - ненадежное соединение электронных компонентов. Образуется при неправильном нагреве и применении олова. Такие точки соединяются иногда, а иногда нет (причём на глаз почти незаметно). Их ремонтируют, прогрев такое место паяльником и перепаяв по-новой.

В принципе для основы паяльного дела этой информации хватит с головой, дальше идёт только практика и так сказать "набивание руки". Опыт обязательно придёт со-временем. И поверьте, опыт этот ещё много раз в жизни пригодится!

Форум по обсуждению материала КАК ПРАВИЛЬНО ПАЯТЬ ПАЯЛЬНИКОМ

Про использование технологии беспроводного питания различных устройств.

Микрофоны MEMS - новое качество в записи звука. Подробное описание технологии.

Что такое OLED, MiniLED и MicroLED телевизоры - краткий обзор и сравнение технологий.

В каком направлении течет ток - от плюса к минусу или наоборот? Занимательная теория сути электричества.

Читайте также: